Мұнайдың құрамы және дизель отынын гидротазалау: технологиялық, есептік және экономикалық-экологиялық негіздеме

Мазмұны

Кіріспе

I Технологиялық бөлім

1. 1 Мұнай және оның құрамы . . .

1. 2 Гидротазалау процесі және аппаратты таңдау негіздемесі . . .

1. 3 Мұнай шикізаты және оның өнеркәсіпте қолданылуы . . .

1. 4 Технологиялық сызбалар жобасы және сипаттамасы . . .

1. 5 Процесстің технологиялық режим нормалары . . .

1. 6 Процессті аналитикалық бақылау . . .

1. 7 Технологиялық процессті автоматтандыру . . .

1. 8 Дипломдық жоба тақырыбы бойынша арнайы сұрақ . . .

1. 9 Қауіпсіздік ережелері . . .

1. 10 Қоршаған ортаны қорғау . . .

II Есептік бөлім

2. 1 Материалдық баланс . . .

2. 2 Реактордың материалдық балансы . . .

2. 3 Жылулық баланс . . .

2. 4 Реактордың негізгі өлшемдерін анықтау . . .

2. 5 Дизель отынының гидротазалау қондырғысының реакторы . . .

III Экономикалық есептеулер

3. 1 Негізгі қорларды қолдану . . .

3. 2 Еңбек ақы қоры және санын есептеу . . .

3. 3 Өзіндік құнды есептеу . . .

3. 4 Технико-экономикалық көрсеткіштерді және тиімділікті есептеу . . .

ІV. Қолданылған әдебиеттер

Кіріспе

Тәуелсіздік алғаннан кейін елімізге химия және мұнай химиясы өндірісін жасап, оны әрі қарай дамытпайынша, Қазақстанның алдыңғы қатарлы ел болуы мүмкін емес.

Қазақстанда барлық көмірсутек шикізатының 2%-ы бар және ол мұнайды шетелге шығаратын елдердің қатарына жатады. Бірақ, біздер тек табиғи байлысты сатумен ғана шектелмеуіміз керек. Қазақстанның 2030 даму /1/ стратегиясында: «Қазақстан үшін индустриялық технологиялық стратегия жасау қажеттігі дүниежүзілік тәжірибемен анықталған.

Шикізаттың бір түрін ғана шығаратын ел болып қалмау үшін біз мұнай және газ өңдеу, химия және мұнай химиясын өте қарқынды дамытуымыз керек». Жер шарында мұнайдың пайда болғанына шамамен 65-225 млн. жыл бұрын органикалық қалдықтардың ыдырауынан деген болжам бар. Ол кездер шамамен триас, Юр және Бор дәуірлері- деп болжамдалуда.

Мұнай - ең маңызды сұйық пайдалы қазба. Бірақ оны дұрыс пайдалана білмесе, тіршілік атаулына зардабын тигізеді. Жыл сайын дүниежүзілік мұхитқа 10 млн тоннадай мұнай өнімдері төгіледі. Жердің жасанды серіктерінен түсірілген фотосуреттер, мұхиттар мен теңіздерде тікелей жүргізілген бақылау нәтижелері мұхит бетінің шамамен 1/3 мұнай кілегейі жапқанын көрсетеді. Бұл бүкіл әлем бойынша үлкен зардап келтіреді.

Мұнай мұхиттағы ірі сүтқоректілер: китке, дельфинге, итбалыққа және құстарға зиян келтіреді. Егер итбалық су бетіне мұнай жайылған жерден шығып, терісіне дақ түсірсек ондай тері жылытудан қалады. Сол сияқты мамығы бөлінген құс та суықты көтере алмайды. Онымен қоймай құстұмсығымен қауырсынын тазалаймын дегенде мұнай тамшыларын жұтып, уланады. Мұнаймен уланса кит те өледі. Сөйтіп, мұнайдан теңіз әр түрлі жолдармен ластанады. Мұнай түзілу - өте күрделі, көп сатылы және көп уақыт жүретін химиялық процесс, оның тетігінің кейбір сәттері әлі белгісіз. Себебі бастапқы органикалық

материалдар шашыранды түрінде, оның мұнай мен газға айналу өнімдері де, әуелгі кезде мұнай аналық көбінесе балшық қабатында кездесуі әбден ықтимал.

Мұнайдың жер бетіне шығуын Каспий теңізінің жағалауында 500 жыл бұрын, ал газдың жер бетіне шығуын Кавказда және Орталық Азияда біздің заманнан 6 жыл бұрын ғалымдар байқаған. Мұнай өндірістік мәнге ХІІІ ғ бастап ие бола бастады. Мұнай жердің қалдық қабатына көп тараған сұйық, жанғыш минерал. Мұнай және одан жер бетіне бөлінетін табиғи өнімдер - асфальтендар және битумдар адам баласына көптен белгілі. ХІІІ ғ соңынан бастап мұнай өңдеудің өнімі - керосинді үйлерді және кұжарықтандыруда пайдалана бастады, ал ХІХ ғ бастап ішкі жану двигательдері ойлап табумен байланысты мұнай өнімдері әр түрлі жол көліктерінде негізгі отын болды.

Мұнайдың түзілуін анықтау қазіргі ғылымның ең күрделі проблемасы болып табылады. Мұнайдың анорганикалық түзілу теориясын алғашқылардың бірі болып Менделеев 1877 жылы ұсынды. Оның жорамалы бойынша мұнай көмірсутектері жер астында металл карбидтерінің сумен әрекеттесуінің нәтижесінде түзіледі. Бірақ мұнай құрамындағы көптеген әр түрлі құрылымды көмірсутектердің пайда болуына карбид теориясымен түсіндіру мүмкін емес.

Мұнайды жер қойнауынан алу үшін әр түрлі қашауларды пайдаланады. Олар тісті конустардан тұрады. Жыныс бетінде қозғалғанда оларды майдалайды және ұнтақтайды. Соңғы кездері алмазды қашауларды қолдана бастады. Жұмыс кезінде қашау турбо бұрғы немесе электр бұрғысы арқылы үнемі қозғалып тұру керек. Мұндай жағдайда қашаумен бірге жер астынан көп сатылы турбина немесе электр қозғалтқышын түсіреді, олар қашауды іске қосады. Бұл өте жетік әдіс. Жер астынан майда ұнтақталған жыныстарды оған бұрғылау құбырлары арқылы сазды ерітінді жіберіп, ығыстырып шығарады. Бұл ерітіндінің бұрғылауда маңызы өте зор. Оның көмегімен бұрғылау инструменттері салқындатылады, жер беті цементтеледі. Бұл оның бұзылуынан сақтайды және судың, мұнайдың, газдың құбырдан шығуын болдырмайды. Қазіргі кезде бұрғылау 6-7 км. тереңдікке шейін жүргізіледі. Өнім қабатына жеткенде оған жоғары жағынан құбырлар шоғыры мен ысырмамен және штуцериен жабдықталған құбырлар коллоннасын түсіреді, ол ашық фонтан болдырмас үшін қажет.

Қазіргі уақытта Қазақстан Республикасының мұнай өндіретін аймақтарында, әсіресе бұрыннан мұнай өндіретін Кен орындарында, далада мұнайдың және мұнай шламдарының өте көп мөлшері жинақталған. Ресми деректерге сүйенсек, мұнайлы қалдықтар мөлшері 30 млн тоннаға жуық, 2000-нан аса мұнайлы көлдер бар және кеніштердің үлкен аумағы мұнай және мұнай өнімдерімен ластанған. Қазақстанда үш үлкен мұнай өңдейтін зауыттар ( Атырау, Павлодар, Шымкент) тек мұнайды атмосфералық, дистилдеумен ғана шектеліп өте қарапайым сызбанұсқамен жұмыс істейді. Мұнайды қайта өңдеудің екіншілік процестерінің ішінен тек бензинді тікелей айдаудың каталитикалық реформингісінен дизель отынын гидротазалау ғана жұмыс істейді. Осының салдарынан Қазақстандағы мұнай өңдеу зауыттарындағы мұнай өнімдерінің өзіндік құны өте жоғары. Тәуелсіз жылдарында салынған ең алдыңғы қатарлы өнеркәсіп Қарашығанақ газ конденсатының барлығы дерлік шетелге жіберіледі.

Қазақстанда өндірілген 30 млн тонна мұнайдың 24 млн тоннасын сатқан. Мұнда таза мұнай өнімдерінің барлығына да экспортпен импорт арасындағы кіріс пен шығыс айырымы қайшы келді. Республикамызда мұнай мен химияның үлкен қоры бар. Мәселен, қазіргі кезде Қазақстанда мұнайдың 129 кен орны бар десек, оның 80 кен орны - мұнайлы, ал 24 кен орны газ мұнайлы, 21 кен орны мұнай газ конденсаты болып келеді. Мұнай мен газдың көп мөлшері біздің Батыс Қазақстанда орналасқан. Мұнай көзі алғаш рет 1911 жылы Доссада Орал - Ембі бассейнінде ашылды. Бұл мұнайлы ауданға 60-шы жылдардағы Өзен және Жетібай жартылай Маңғыстау бассейндері жатады. Басқа да Қаражанбас және Қаламқас (Атырау), Қарашығанақ (Орал), Жаңажол (Ақтөбе) деп аталатын кен орындары табылды. Өңделіп жатырған Теңіз, Жаңажол және Қарашығанақ жерлерінен мұнай және газ көп мөлшерде алынып, халық шаруашылығының дамуына мүмкіндік беріп отыр, олар бір мезгілде экологиялық жағдайға байланысты күрделенеді. Ауа бассейні олардың айналасындағы газ қоспаларын тазартады, жергілікті тұрғындарды таза сумен қамтамасыз етеді.

Мұнайды ауқымды өңдеу кешені

Қазақстанның батыс аумағындағы негізгі өнеркәсіптік тұтынушылардың газтектес отынға ауысулары себепті қазандық отыны ретінде қарамайға деген сұраныстың төмендегені байқалады. Бүгінгі таңда зауыттың барлық қарамай көлемі әрі қарай өңдеуге шикізат ретінде экспортқа шығаруға бағытталған. АМӨЗ-да ауқымды мұнай өңдеу кешенін салу төмендегі мүмкіндіктерге жол ашады:

- ауыр мұнай өнімдерінің қалдықтарын білікті пайдалануға және зауыт қуаттылығын ұлғайтпастан мотор отындарының шикізат базасын кеңейту;

- сұранысқа ие емес қарамай көлемін қысқарту және мұнай өңдеу тереңдігін 82- 86%-ға дейін арттыру;

- Евро-4 деңгейіне сәйкес келетін жоғары октанды бензин және дизель отындарын алу;

- жаңа заманғы технологияларды қолдану арқылы ауаға тасталатын ластағыш заттар көлемін азайту;

- адам факторының әсерінсіз басқарылатын және апатты жағдайды болдырмайтын әлемдік стандарттарға сай басқару құралдары мен жаңа заманғы жабдықтар пайдалануды қамтамасыз етеді. МАӨК-ін жүзеге асыру аясында 14 жаңа заманғы технологиялық қондырғылар құрылысы көзделген.

Баяу кокстеу қондырғысын қайта жаңғырту жұмыстарын жүргізудегі мақсат шикізат бойынша өнімділікті жылына 1 млн тоннаға дейін жеткізу, қолданыстағы қауіпті өндірістік нысанды қалыпқа келтіру, микропроцессорлық техника базасында технологиялық үрдісті автоматтандырылған басқару жүйесін енгізу арқылы қондырғының қауіпсіз пайдаланымын қамтамасыз ету, қоршаған ортаға тиетін қауіпті әсерлердің деңгейін төмендету.

БКҚ қайта жаңғырту жобасы аясында қарастырылған шаралар:

• қондырғының жылу алмасу сызбанұсқасын оңтайландыру;

• қондырғының жұмысын оңтайландыру және АЖУ ТП бөлу жүйесі базасында автоматты реттеу жүйесін енгізу мақсатында ӨҚжАҚ-ның дұрыс орналасуын есептей отырып, баяу кокстеу қондырғысының технологиялық сызбанұсқасын жасау;

• зиянды заттарды ауаға жіберуді болдырмас үшін кокс камераларының қыздыру және булау буларын аулау блогын жаңғырту;

• К-1, К-2, К-3, К-4 бағандарының ішкі құрылғыларын қазіргі заманғы өнімділігі жоғары ішкі құрылғылармен алмастыру;

• қышқыл сарқынды суларды тазартып, оны күкірт өндіретін қондырғыға кері бағыттайтын торап құрылғысы;

• тазарту имараттары кешенінің құрылғысы және ішкі су айналымы жүйесін енгізу.

Қазіргі таңда тазарту имараттарының, көбікпен сөндіру жүйесі желілерінің құрылысы, РВС38 қазан паркін толық жабдықтау, электрлік эстакадаларды өңдеу жұмыстары жүріп жатыр.

1. 1 Мұнайдың құрамы және қасиеттері

Мұнай - көміртегілер қоспасы болатын, жанатын майлы сұйықтық; қызыл-қоңыр, кейде қара түске жақын, немесе әлсіз жасыл-сары, тіпті түссіз түрі де кездеседі; өзіндік иісі бар; жерде тұнбалық қабатында орналасады; пайдалы қазбалардың ең маңызды түрі.

Мұнай түзілу - өте күрделі, көп сатылы және көп уақыт жүретін химиялық процесс, оның тетігінің кейбір сәттері әлі белгісіз. Себебі бастапқы органикалық

материалдар шашыранды түрінде, оның мұнай мен газға айналу өнімдері де, әуелгі кезде мұнай аналық көбінесе балшық қабатында кездесуі әбден ықтимал.

Мұнайдың жер бетіне шығуын Каспий теңізінің жағалауында 500 жыл бұрын, ал газдың жер бетіне шығуын Кавказда және Орталық Азияда біздің заманнан 6 жыл бұрын ғалымдар байқаған. Мұнай өндірістік мәнге ХІІІ ғ бастап ие бола бастады. Мұнай жердің қалдық қабатына көп тараған сұйық, жанғыш минерал. Мұнай және одан жер бетіне бөлінетін табиғи өнімдер - асфальтендар және битумдар адам баласына көптен белгілі. ХІІІ ғ соңынан бастап мұнай өңдеудің өнімі - керосинді үйлерді және кұжарықтандыруда пайдалана бастады, ал ХІХ ғ бастап ішкі жану двигательдері ойлап табумен байланысты мұнай өнімдері әр түрлі жол көліктерінде негізгі отын болды.

Мұнайдың, ал ертеректе оны «тас майы» деп атаған, болашағы зор екенін болжаған орыс ғалымы М. В. Ломоносов, Пенсильванияда ең алғаш рет мұнай ұңғымасы бұрғыланғанға дейін жүз жыл бұрын, мұнайдың шығуы жайлы өзінің бірегей теориясын ұсынған еді. «Жер қойнауында тереңнен орналасқан шымтезекті шөгінділерден жерасты ыстығымен қою, майлы материя шығарылып, саңылаулар арқылы ағады . . . Бұл дегеніміз - сирек, әртүрлі сұрыпты, жанатын және құрғақ, қатты материялардың пайда болуы, бұл тас майы - мұнайдың негізі . . . », - деп 1763 жылы М. В. Ломоносов айтып кеткен.

Көміртектермен қатар мұнай құрамында тағы басқа заттар да бар. Мырышы бар - H2S, меркаптандар, моно- және дисульфидтер, тиофендер мен тиофандар полициклдіктермен бірге т. б. (70-90% қалдық өнімдерде шоғырланады) ; азотты заттар - негізінен пиридин, хинолин, индол, карбазол, пиррол және порфириндер (үлкен бөлігі ауыр фракциялар мен қалдықтарда шоғырланады) гомологтары; қышқылды заттар - нафтен қышқылы, фенолдар, смолалы-асфальтты т. б. заттар (әдетте жоғары қайнайтын фракциларында кездесетін) . Элементтік құрамы (%) : С - 82-87, Н - 11-14. 5, S - 0. 01-6 (сирек - 8-ге дейін), N - 0, 001-1, 8, O - 0, 005-0, 35 (сирек - 1. 2-ге дейін) және т. б. Барлығы мұнай құрамында 50-ден аса элементтер табылған. Мысалы, жоғарыдағылармен қоса V(10-5 - 10-2%), Ni(10-4-10-3%), Cl (іздерінен бастап 2•10-2%-ға дейін) т. с. с. Әр зат әр кен орнында әр мөлшерде кездесетіндіктен орташа химиялық қасиетттер жайлы тек шартты түрде ғана айтуға болады.

1. 2 Гидротазалау

Катализді риформингте жоғары октанды бензиннің шығымы процестің жүру жағдайына байланысты екені белгілі. Риформинг процестің жүру жағдайлары неғұрлым қатаң болса соғұрлым октан-тонн шығымы жоғары болады. Октан-тонн деп риформинг катализаттың немесе кез келген басқа компоненттің оның октан санына көбейтіндісін айтады.

Риформингтің қатаң жағдайы қысымның төмендеуімен және температураның өсуімен аныкталады. Бұл жағдайда ароматтау реакциялар толықтау және жылдамдау жүреді. Дегенмен қатаңдықтық өсуі катализатордың активтілігін және тұрақтылығын төмендетеді, ал активтілігі төмен катализаторлар реакция барысында каталитикалық улармен уланады. Күкіртті мұнайларды өндегенде жинақталған күкірт катализаторды уландырады. Шикізаттың құрамында күкірттің мөлшері неғұрлым аз болса жағдай қатаңдаған сайын соғұрлым катализатор ұзақ уақыт активтілігін сақтайды. Ең күшті катализдік уларға мұнайдағы гетероатомды қосылыстар жатады, әсіресе күкіртті қосылыстар. Сондықтан риформингтің алдында шикізатты гидротазалауға ұшыратады.

Мұнай өнімдерді гидротазалау немесе катализдік асылдату - МӨЗ-дарда өте маңызды. Гидротазалау процесті түрлі мұнай фракцияларын гетероатомды қосылыстардан тазалау мақсатында колданады. Гидротазалау кезінде бір мезгілде тұрақсыз шектеусіз көмірсутектердің гидрлену арқылы сәйкес шектелген қосылыстар түзіледі.

Гидротазалауды әдетте гидрлеуші катализаторларда жүргізеді. Гидротазалау катализаторларына қойылатын негізгі талап - каталитикалық уларға, әсіресе күкіртті қосылыстарға тұрақты болуы. Процестің тиімділігі катализатордың активтілігіне тәуелді.

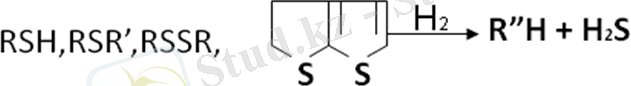

Гидротазалау процестің негізінде гетероатомды қосылыстардың экзотермиялық гидрлену реакциялар жатады. Бұл реакциялар нәтижесінде сутегісіз заттар бөлінеді:

RSR+2H 2 🡪 2RH+H 2 S

RNHR+2H 2 🡪 2RH+NH 3

Күкірторганикалық қосылыстар катализаторларда сутегі қысымының күкіртсутекке H 2 S және көмірсутектерге ыдырайды. Кәдімгі жағдайда күкіртсутек газ тәрізді зат, мұнайөнімді қыздырғанда бөлініп шығады. Суармалау колонналарда түзілетін күкіртсутекті суға сіңіртеді, соңынан одан элементті күкіртті немесе концентрлі қышқылын алады.

Жалпы айтқанда мұнайды және мұнай дистилляттарын күкіртқұрылымды қосылыстардан тазалау әдістерді екі топқа бөлуге болады:

- күкірторганикалық қосылыстарды ыдыратып отындардан шығарып тастау тәсілдері;

- бір мезгілді күкірттің органикалық қосылыстарын (КОҚ) таңдамалы бөліп алу және мұнай фракцияларын тазалау әдістері.

Күкірттің үлесін 85-97%-ға төмендететін, күкіртсутек пен комірсутектер түзілетін C-S - байланыстың гидрогенолизіне негізделген ең қолайлы деп каталитикалық гидротазалау іске асырылады.

Гидрогенолиз күкірттің барлық органикалық қосылыстардың топтарына сипатты реакция (КОҚ) :

Тұрақтылықтарына сәйкес келетін КОҚ-ның гидрлену жылдамдығы мына ретте артады: меркаптандар🡪дисульфидтер🡪сульфидтер= тиофандар🡪 тиофендер.

Гидрогенолиз жағдайларын өзгеруі - сутегі қысымының жоғарлануы, катализатордың активтілігі өсуі, температураның өзгеруі - КОҚ-дың гидрлену процесіне белсенді әсер етеді.

Гидротазалаудан тузілген күкіртсутегі одан әрі элементті күкірт және күкіртті қышқыл алуға қолданылады. Мұнай фракцияларын гидрокүкіртсіздену процесінде сонымен қатар гидрокрекинг, нафтенді КС-дің дигидрлену, парафинді КС-дің дегидроциклдену және ароматты КС-дің гидрлену процестері жүреді. Ең көп таралған және өндірістік тиімді күкірт алу тәсілі - Клаус процесі - күкіртсутектің каталитикалық конверсиясы болып саналады. Түзілген H 2 S ұсталып элементтік күкіртке Клаусс процесс арқылы айналдырады. Түзілген күкірттің шығымы 99, 9% .

Клауса әдісі бойынша түзілген H 2 S оттегінің жеткіліксіз мөлшердегі қатысуымен жандыру нәтижесінде түзілген күкірт диоксиді қалған жанбаған күкіртсутекпен әрекеттесу арқылы титанооксидті катализатордың қатысуымен элементті күкіртке айналады және сілтілік ерітіндімен жойылады. Солай етіп түзілген күкірт булары консацияланалы. Булардың негізінде мына реакциялар жатады:

-термиялық тотығу сатысында:

H 2 S + 3/2 O 2 🡪 H 2 O + SO 2 + Q (1)

-каталитикалық өзгеру сатысында:

H 2 S + SO 2 ⬄ 2H 2 O + 3/n S n +Q (2)

-сонымен қатар мүмкін болатын реакциялар:

2H 2 S + O 2 🡪2H 2 O + S 2 (3)

S 2 + 2O 2 🡪 2 SO 2. (4)

Реакция (2) бойынша күкірттің 70% түзіледі және каталитикалық сатысының алдында алуға тиісті бірталай жылу бөлінеді. Күкірттің жану бөлімінде термиялық тотығу кезінде температура 1600 о С-дан жоғары болуы мүмкін.

2 және 3 реакциялардан түзілген күкірттің шығымы айналу дәрежесін 95%-ке дейн жеткізуге қолайлы жағдай жасайды. Сондықтан катализдік конвенсияны екі сатыда жүргізу және әр бір сатысында күкіртті шығарып тұру жөнді.

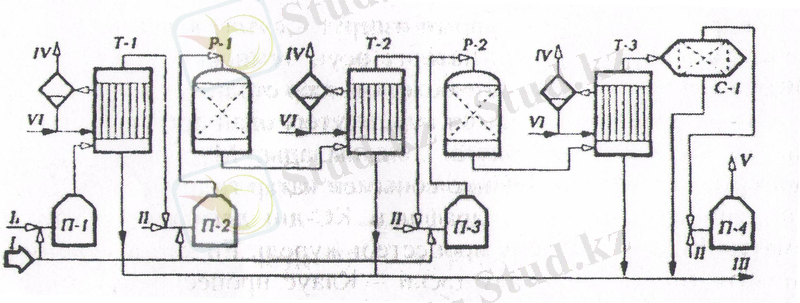

Клаус процестің элементарлы күкірттің өндірісінің принципті технологиялық схемасы сурет - 1 келтірілген. Процесс үш сатыда жүреді. Біріншісі - термиялық. Екінші мен үшіншісі - каталитикалық сатылар.

Сурет - 1 Күкірт өндіру Клаус процесінің технологиялық схемасы:

I - күкіртсутегі I I- ауа III- күкірт IV- су буы

V- газдар VI- конденсат

Термиялық сатысы реактор - генератор жану камерасында жүреді, қышқылды газ ауау қатысымен жанады. Жану өнімдері H 2 S реактордың П-1 пешінен конденсатордың түтікті байламынан реакциялық газдар су буын тузе

160 0 С-қа дейін салқындайтын Т-1 - қазанутилизатордан өтеді. Бұл температурада күкірттің тұтқырлығы минимальді мәніне жақын. Конденсацияланған сұйық күкірт арнайы жинағыш камерасына ағып түседі.

Одан әрі Р-1 және Р-2 реакторларда H 2 S және SO 2 -нің екісатылық каталитикалық конверциясы П-2 және П-3 пештерде газдарды қыздыру және әр бір сатыдан кейін жылуды Т-2 және Т-3 қазанутилизаторларда пайдаға асыру арқылы жүргізеді.

Реакторға жіберер алдында газдар 240 0 С температураға дейін қыздырылып Клаустың каталитикалық реакциясы катализатордың қабатында өтеді. Каталитикалық конверцияның екінші сатысы газдары Т-3 қазанутилизаторда салқындап С-1 - сепараторда күкірттің механикалық жолымен ілесе кеткен тамшыларынан босатылады.

Күкіртжинағыштан бөлінген газдар отынды газ арқылы жұмыс істейтін П-4 пешке барады. Ол жерде күкірттің реакцияласпаған қосылыстарын ауаның артығында 600-650 0 С температурада аяғына дейін жандырады.

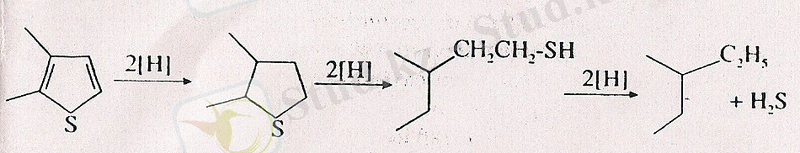

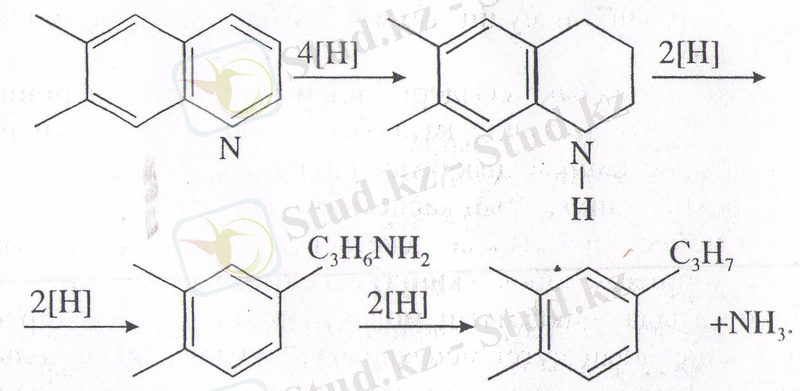

Мұнайөнімдерде азот негізінде гетероциклді қосылыстарда - пиррол және пиридиннің туындылары күйінде болады. C-N - байланыстың гидрогенолизі

C-S - байланысқа қарағанда қиындау жүреді. Олардың арасындағы аминдер жеңілдеу гидрленеді:

C

6

H

5

CH

2

NH

2

C

6

H

5

CH

3

+NH

3

C

6

H

5

CH

3

+NH

3

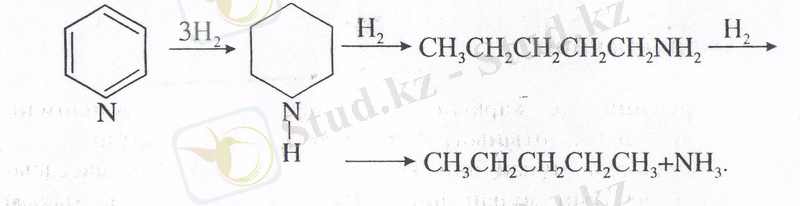

Циклді құрылымдардан азот ең қиын бөлінеді. Пиридин пентан мен аммиакка айналады:

Би- және полициклді арендердің гидрленуі гетероатомды сақинадан басталады. Гетероциклді қосылыстар құрамында азоты бар сақинада гидрленіп көміртек - азот байланысы үзіледі де аммиак күйінде бөлінеді:

Оттекті қосылыстардың көбісі шайырлар мен асфальтендерде жинақталған. Оттекті қосылыстардың гидрогендеуінен сәйкес көмірсутектер мен су түзіледі:

RC

6

H

4

OH

RC

6

H

5

+H

2

O

RC

6

H

5

+H

2

O

Гидротазалау арқылы металорганикалық қосылыстардың көбісін (75-95%) шығуға мүмкіндік береді. Мұнай фракцияларындағы металорганикалық қосылыстар активті катализаторда ыдырап катализді зәр болатын бос метал күйінде түзіледі.

Гидротазарту процесі әр уақытта бір сатыда жұмсағырақ жағдайда іске асырылады (360 0 - 420 0 С, 2, 5-6 МПА) .

Гидротазалау процестерінің даму тарихы.

Гидротазалау процестеріөндірістік масштабта 1927 жылы әлемде алғаш рет Германияда шайыр және көмірді гидротазалау қондырғысын қолданудан бас-тау алды. Кейінірек Англияда мұнайлы емес шикізаттан жасанды сұйық от-ындарды алу қондырғысын қолданудан бастау алады.

Көмірді диструктивті гидротазалау қондырғысы көп сатылы күрделі про-цесс, (30-70МПа) қысымда және (420-500˚С) температурада өткізіледі.

Алғашында аз активті және қалпына келмейтін темір катализаторында. Ке-йін өнімділігі төмен қымбат периодты темір-бу әдіспен алынатын вольфрам сульфиді негіздегі катализаторларын қолданған.

Жедел дамушы мұнай өңдеуде кеңінен алдымен отын фракцияларын гидро-тазалаудың каталитикалық процестерін қолдану орын алған. Кейіннен жоғары қайнайтын дистиляттарын гидрогеницациялық өңдеу қолданыс тапқан.

Гидротазалау процестерінің мақсаттары әр түрлі. Мотор отындарын гидро-тазалауды оның құрамындағы күкірт, азот, оттегі, галогелдер, металдар гетеро-органикалық қосылыстарын жою және қанықпаған көмірсутектерді гидрлеу арқылы эксплуатациондық сипаттамаларын жақсартуды көздейді. Гидротаза-лау отындардың коррозиялық агресивтілігін төмендету және олардың тұнба түзуге бейімділігін азайту, қоршаған ортаға лақтырыла-тын газдардың мөлшерін төмендету. Бензин фракциясының терең гидротаза-лауын реформинг процесінің платина катализаторларын көміртекті емес қосылыстармен ула-нуынан қорғау үшін жүргізеді. Вакуумдық газоильді гидротазалау нәтижесін-де крекинг өнімдерінің шығымы және сапасы жоғарлайды және айтарлықтай мөлшерде атмосфераның күкірт тотығымен ластануы қысқартылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz