Мұнайды терең қайта өңдеуде сутегінің рөлі және газдандыру арқылы сутек өндіру: технологиялық және есептік-жобалық зерттеу

Мазмұны

Кіріспе . . .

І. Технологиялық бөлім

1. 1 Шикізат және дайын өнім сипаттамасы . . .

1. 2 Мұнай химиясында және мұнайды қайта өңдеудегі сутегінің рөлі . . .

1. 3 Мұнай және сутегінің өнеркәсіпте қолданылуы . . .

1. 4 Технологиялық сызбалар жобасы және сипаттамасы . . .

1. 5 Процестің технологиялық режим нормалары . . .

1. 6 Процесті аналитикалық бақылау . . .

1. 7 Дипломдық жоба тақырыбы бойынша арнайы сұрақ . . .

1. 8 Технологиялық процесті автоматтандыру . . .

1. 9 Еңбекті қорғау . . .

1. 10 Қоршаған ортаны қорғау . . .

ІІ. Есептік бөлім

2. 1 Процестің материалдық балансы . . .

2. 2 Реактордың материалдық балансын анықтау . . .

2. 3 Процестің және аппараттың жылулық балансы . . .

2. 4 Реактордың негізгі өлшемдерін анықтау . . .

2. 5 Қозғалмалы қабатты катализаторы бар реактор жобасы . . .

ІІІ. Экономикалық бөлім

3. 1 Негізгі қорларды қолдану . . .

3. 2 Еңбек ақы қоры және санын есептеу . . .

3. 3 Өзіндік құнды есептеу . . .

3. 4 Технико-экономикалық көрсеткіштерді және тиімділікті есептеу . . .

IV. Қолданылған әдебиеттер

Кіріспе

Қазіргі уақытта Қазақстан Республикасының мұнай өндіретін аймақтарында, әсіресе бұрыннан мұнай өндіретін Кен орындарында, далада мұнайдың және мұнай шламдарының өте көп мөлшері жинақталған. Ресми деректерге сүйенсек, мұнайлы қалдықтар мөлшері 30 млн тоннаға жуық, 2000-нан аса мұнайлы көлдер бар және кеніштердің үлкен аумағы мұнай және мұнай өнімдерімен ластанған. Қазақстанда үш үлкен мұнай өңдейтін зауыттар ( Атырау, Павлодар, Шымкент) тек мұнайды атмосфералық, дистилдеумен ғана шектеліп өте қарапайым сызбанұсқамен жұмыс істейді. Мұнайды қайта өңдеудің екіншілік процестерінің ішінен тек бензинді тікелей айдаудың каталитикалық реформингісінен дизель отынын гидротазалау ғана жұмыс істейді. Атмосфералық қалдықты (мазутты) вакуумде дистилдеу, ауыр газоильдерді каталитикалық және термиялық крекингілеу, гидрокрекинг, бутан және бутилен қоспасын алкилдеу, реформинг, бензиннен ароматты қосылыстарды бөліп алу, газ тәрізді қалдықтарды қайта өңдеу сияқты басқа да көптеген процестер жүзеге асқан жоқ. Осының салдарынан Қазақстандағы мұнай өңдеу зауыттарындағы мұнай өнімдерінің өзіндік құны өте жоғары. Тәуелсіз жылдарында салынған ең алдыңғы қатарлы өнеркәсіп Қарашығанақ газ конденсатының барлығы дерлік шетелге жіберіледі.

Алғашқы кен орындары Эмбі өзенінің бассейндерінде 1911 жылы ашылған болатын. Қазақстанның мұнай газ индустриясының даму бастамасы Қарашангүл аймағындағы барлау скважинасьшан мұнай-дың фонтан болып атқылаған уақыты осы кезеңге жатады. Бүгінгі таңда мұнайдың ең үлкен кен орны еліміздің батысында орналасқан. Атырау жэне Маңғыстау облыстарының территория-сында мұнайдың өндірістік қорларынан тұратын 70% қазақстандык кен орындары бар. Анықталған 207 кен орындарының 80-ге жуығы Атырау облысында, Каспий өңірі ойпатының территориясында орна-ласқан (1-ші кесте) . Маңғыстау облысында 54 кен орны, Ақтөбе облысында - 22, Оңтүстік Қазақстанда - 16, Батыс Қазақстанда - 15, Қызылорда облысында -11, Жамбыл

облысында - 6 жэне Қарағандыда - 4 кен орны бар. Мұның өзінде де Қазакстанның мұнай газ саласының потен-циалды мүмкіндіктері орасан зор. Алдын-ала болжаулар бойынша, республикадағы мүнай мен газ қоры 13 миллиард тоннадан асады, олардың жартысынан көбі Каспий теңізіндегі Қазақстан секторының шельфінің шегінде орналасқан. Каспий шельфін терең зерттеу жэне теңіздегі геологиялық барлау жұмыстарының дамуы 2000 жылы оте ірі Кашаган, Оңтүстік-Батыс Қашаған, Ақтоты теңіз кен орындарын табуға мүмкіндік берді. Аналитиктердің пайымдауы бойынша олар-ды игеру республиканың ірі мұнай ондіретін 10 елдің қатарына кіруге мүмкіндік береді. Осы сектордағы табиғи газдың геологиялық қор-лары 3 трлн. куб. м-ге жуық, алынатыны - шамамен 1 трлн. куб. м. Қазақстандағы ең ірі мұнай кен орындары Теңіз (мұнай) кен орны, Өзен (мұнай-газ), Қарашығанақ (мұнай-газ конденсатты), Қаламкас (мұнай-газ) болып табылады.

Мұнайға ең бай мемлекет - Сауд Аравиясы (дәлелденген дүниежүзілік қордың 25%), Ирак (10, 8%), ОАЭ (9, 3%), Кувейт (9, 2%), Иран (8, 6%) және Венесуэла (7, 3%) - бұлардың барлығы МЭЕҰ (мұнайды экспортқа шығаратын елдер ұйымы ОРЕС) мүшелері болып табылады, олардың үлесіне дүниежүзілік қордың 78% келеді. Аса ауыр мұнайдың қоры негізінен Канадада, Венесуэлада және ТМД елдерінің территориясында шоғырланған.

Қазақстан әлемнің байырғы мұнай шығаратын елдерінің бірі болып табылады, оның табиғи байлықтары орасан зор, атап айтқанда табиғи жанғыш қазбалар қорлары: мұнай, газ және көмірге өте бай мемлекет. Қазақстанның көмірсутек потенциалы мамандардың айтуына қарағанда әлемдік қордың жалпы көлемі бойынша Қазақстан әлемнің алдыңғы елдерінің қатарына кіреді. Мұнай мен газ Қазақстанның барлық аудандарында дерлік кездеседі. Қазақстандағы көмірсутек шикізаттарының алынатын қорлары 30 млрд. баррель немесе 4 млрд. тонна мұнайды және 3 трлн. куб метрге жуық газды құрайды. Мұнай қоры бойынша Қазақстан көптеген мұнай өндіретін елдерден асып түседі. Республикада барланған мұнай және конденсат қорлары - 2, 8 миллиард тонна, газ

қоры - 1, 9 триллион куб метр құрайды.

Қазіргі заманда мұнай газ өңдеуші өндірістің дамуы шығарылатын өнімнің сапасы мен түрінің жоғарылауымен, мұнайды қайта өңдеудің тереңдетілуімен, қуат бірлігі жоғары қондырғылармен қатар, мұнай газ өндіруші аудандардың қажеттіліктерін есепке ала отырып, мұнай өнімдерінің әр түрін алуға мүмкіндік беретін мұнай газ және газ конденсатын өңдейтін модульдік қондырғылардың салынуымен есептейді. Мұндай өлшемді қондырғылар шикізатты бөлетін бірінші реттік өңдеуді ғана қамтамасыз етіп қоймай, жоғары әсерлі катализаторлар қолданатын химиялық өңдеудің екінші реттік процесстерінде қамтамасыз ету керек. Мұнайды өңдеу тереңділігін жоғарылату үшін екінші реттік процесс үлесін арттыру керек. Сонымен қатар күшті әсерлі катализаторлар мен бөлшектер қолдану керек. Мұнайға серіктес және табиғи газдарды комплексті түрде қолдана отырып, олардан газ конденсат, күкірт, гелий және т. б. бағалы өнім алу керек. Мұнайды бірінші реттік өңдеуді қазіргі заманғы қондырғылардың өнімділігі жылна 8-9 миллион, ал газды 5 миллиард текше метрге жеткіздік. Мұнай және газды өңдеудің процесстерін, жұмыс параметрлерін өзгерте отырып, тең интервалдар жұмыс жасайтын аппараттарды қолдануға әкеледі. Мысалы: t -60*С (Май өндірісіндегі кристалдандыру процесінде) 800-900*С дейін (пиролиз процессінде) жетуі мүмкін. Ал қысым терең вакуммнан (ауыр мұнай қалдықтарын өңдеу) 150 МПа (полиэтилен өндірісінде) дейін жетеді. Бұл аппаратура есептеріне жоғары талаптар қойылады.

1. 1 Шикізат және дайын өнім сипаттамасы

Мұнай - көміртегілер қоспасы болатын, жанатын майлы сұйықтық; қызыл-қоңыр, кейде қара түске жақын, немесе әлсіз жасыл-сары, тіпті түссіз түрі де кездеседі; өзіндік иісі бар; жерде тұнбалық қабатында орналасады; пайдалы қазбалардың ең маңызды түрі.

Мұнай түзілу - өте күрделі, көп сатылы және көп уақыт жүретін химиялық процесс, оның тетігінің кейбір сәттері әлі белгісіз. Себебі бастапқы органикалық

материалдар шашыранды түрінде, оның мұнай мен газға айналу өнімдері де, әуелгі кезде мұнай аналық көбінесе балшық қабатында кездесуі әбден ықтимал.

Мұнайдың жер бетіне шығуын Каспий теңізінің жағалауында 500 жыл бұрын, ал газдың жер бетіне шығуын Кавказда және Орталық Азияда біздің заманнан 6 жыл бұрын ғалымдар байқаған. Мұнай өндірістік мәнге ХІІІ ғ бастап ие бола бастады. Мұнай жердің қалдық қабатына көп тараған сұйық, жанғыш минерал. Мұнай және одан жер бетіне бөлінетін табиғи өнімдер - асфальтендар және битумдар адам баласына көптен белгілі. ХІІІ ғ соңынан бастап мұнай өңдеудің өнімі - керосинді үйлерді және кұжарықтандыруда пайдалана бастады, ал ХІХ ғ бастап ішкі жану двигательдері ойлап табумен байланысты мұнай өнімдері әр түрлі жол көліктерінде негізгі отын болды.

Мұнайдың, ал ертеректе оны «тас майы» деп атаған, болашағы зор екенін болжаған орыс ғалымы М. В. Ломоносов, Пенсильванияда ең алғаш рет мұнай ұңғымасы бұрғыланғанға дейін жүз жыл бұрын, мұнайдың шығуы жайлы өзінің бірегей теориясын ұсынған еді. «Жер қойнауында тереңнен орналасқан шымтезекті шөгінділерден жерасты ыстығымен қою, майлы материя шығарылып, саңылаулар арқылы ағады . . . Бұл дегеніміз - сирек, әртүрлі сұрыпты, жанатын және құрғақ, қатты материялардың пайда болуы, бұл тас майы - мұнайдың негізі . . . », - деп 1763 жылы М. В. Ломоносов айтып кеткен.

Көміртектермен қатар мұнай құрамында тағы басқа заттар да бар. Мырышы бар - H2S, меркаптандар, моно- және дисульфидтер, тиофендер мен тиофандар полициклдіктермен бірге т. б. (70-90% қалдық өнімдерде шоғырланады) ; азотты заттар - негізінен пиридин, хинолин, индол, карбазол, пиррол және порфириндер (үлкен бөлігі ауыр фракциялар мен қалдықтарда шоғырланады) гомологтары; қышқылды заттар - нафтен қышқылы, фенолдар, смолалы-асфальтты т. б. заттар (әдетте жоғары қайнайтын фракциларында кездесетін) . Элементтік құрамы (%) : С - 82-87, Н - 11-14. 5, S - 0. 01-6 (сирек - 8-ге дейін), N - 0, 001-1, 8, O - 0, 005-0, 35 (сирек - 1. 2-ге дейін) және т. б. Барлығы мұнай құрамында 50-ден аса элементтер табылған. Мысалы, жоғарыдағылармен қоса V(10-5 - 10-2%), Ni(10-4-10-3%), Cl (іздерінен бастап 2•10-2%-ға дейін) т. с. с. Әр зат әр кен орнында әр мөлшерде кездесетіндіктен орташа химиялық қасиетттер жайлы тек шартты түрде ғана айтуға болады.

Сутегі - иіссіз, ең жеңіл газ, суда ерімейді, палладий, платина, никель, т. б. металдарда жақсы сіңіреді; балқу t - 259, 1 °C, қайнау t - 252, 6 °C. Сутектің молекуласы екі атомнан тұрады (Н 2 ), диссоциациялану дәрежесі 35000С-та 20%, ал 5С-та 96%-ға тең. Тотығу дәрежелері +1, -1. Асыл (инертті) газдар мен асыл металдардан басқа элементтердің көпшілігімен химиялық қосылыстар түзеді. Күшті тотықсыздандырғыш болғандықан F 2 -мен (қараңғыда - 2520С-та), Cl 2 -мен (жарықта) , O 2 -мен ( 550 °C -тан жоғары) әрекеттесіп тікелей қосылыстар (HF, HCl, H 2 O) түзеді. Сутекті көптеген металдардың (Cu, Fe, W, Re, т. б. ) окситтерімен тотықсыздандырады. Мысалы: Cu O +H 2 =Cu + H 2 O және Fe 3 O 4 +4H 2 =3Fe+ + 4H 2 O, т. б. Сутек азотпен әрекеттесіп, аммиак ( N 2 +3H 2 =2NH 3 ), күкіртпен күкіртсутек ( Н 2 +S=H 2 O ), көміртекпен жоғары температурада метан (C+2H 2 =CH 4 ) түзеді. Сілтілік және сілтілік жер металдармен әрекеттесіп гидридтер (LiH, NaH, CaH 2 , BaH 2 , т. б. ) түзеді. Сутектің аса маңызды реакциясына CO-мен әрекеттесіп, температура, қысым, катализатор әсеріне байланысына әр түрлі органикалық қосылыстар (HCHO, CH 3 OH т. б. ) түзу жатады.

Табиғатта тұрақты екі изотопы 1 Н (протий) және 3 Н (тритий) кездеседі, жасанды жолмен радиоактивті изотопы 3Н мен өте тұрақсыз 4 Н алынған. Сутек - әлемде көп тараған элемент. Массасы бойынша атмосферадағы сутектің мөлшері 3, 5 *10 -6% литосфера мен гидросферада - 1%, суда - 11, 9%.

1. 2 Мұнай химиясында және мұнайды қайта өңдеудегі сутегінің рөлі

Сутегін көп мөлшерде аммиак синтезінде және метил спиртінде, мұнай өнімін гидротазалауда, гидрокрекинг процессінде, циклогексанға бензолды гидрлегенде, оксо-синтезде және т. б. процесстерде қолданады. Сұйық сутегі космостық ракеталар қозғалтқышына отын ретінде қолданылады. Сутегін металлургиялық процесстер қатарында қорғаныш орта және қалпына келтіргіш ретінде қолдану үшін жаңа жобалар қарастырылып жатыр.

Сутегінің ең маңызды қолдану аймағының бірі - мұнайды қайта өңдеу және мұнай химиясы өнеркәсібі.

Мұнайдағы ауыр фракция қалдықтарын гидрокрекингтеу және гидротазалау процесстерінде сутегі көп мөлшерде қолданылады. Қазіргі уақытта мұнайды қайта өңдеу кезінде қолданылатын сутегінің негізгі көзі - техникалық сутегі, ол бензиннің каталитикалық риформинг процессінде қосымша өнім ретінде алынады. Тек Н 2 -ң 20% ғана арнайы көмірсутек шикізатынан алынады. МӨЗ-ның көбінде сутегін көбінесе ашық түсті мұнай өнімдерін гидротазалау үшін қолданады.

Сутегін алу жолдары.

Қатты мұнай қалдықтарын бу-оттекті газдандыру арқылы сутегін өндіру.

Кез келген МӨЗ-да терең қайта өңдеу кезінде көп мөлшерде (шамамен мұнайдан 15-20% ) бөлме температурасы бойынша қатты қалдықтар пайда болады. Олар: деасфальтизация асфальттары және терең вакуумдық айдау гудрондары, олар қазіргі уақытқа дейін қажетті квалификациялық қолданыс таппаған. Оларды шикізат ретінде отындық емес мұнай өнімдерін, яғни, битум, пек, байланыстырушы және басқа да көміртекті материалдар қатты мұнай қалдықтарының мөлшеріне қарағанда аз мөлшерде алынады. Мұнайды қалдықсыз одан арғы қайта өңдеу қатты мұнай қалдықтарын синтетикалық сұйық отынды, энергетикалық немесе технологиялық газдарды, сутегін және т. б. алу тек химиялық қайта өңдеу кезінде жүзеге асырылады. Бұл мақсатта бұрыннан қолданылатын және өңделген технологиялық процесстер қатты жанғыш пайдалы қазбаларды (көмір, сланец, антрацит) қайта өңдеу процессі қолданыс табады. Қолданылатын көптеген көмір өңдеу тәсілдерінің (жартылай кокстеу, орташа және жоғары температуралы кокстеу, газдандыру, гидрогенизация және т. б. ) ішінде мұнайды қайта өңдеу процессіне газдандыру процессінің артықшылығы жоғары болып келеді. Қатты мұнай қалдықтарын газдандыруы бойынша соңғы жылдары шет елдерінің (АҚШ, Батыс Еуропа және Жапония) МӨЗ-да жоғары сапалы, аз күкіртті моторлық және котельдік отындары алу үшін мұнайды терең қайта өңдеу проблемалары шешілуде. Сонымен қатар газдандыру процессі сутегі өндірісінде де қолданылады, себебі сутегіне деген сұраныс мұнайды қайта өңдеудің тереңдігі көтерілген сайын артып отырады.

Газдандыру - жоғары температуралы каталитикалық емес, қатты немесе сұйық жанғыш газдар (СО, Н 2 , СН 4 ) тотықтырғышпен алынатын пайдалы қазбалардың органикалық массасымен әрекеттесу процессі. Тотықтырғыш - газдандырғыш агент - ретінде оттегі, ауа, су буы, көміртекті диоксид және олардың қоспасы қолданылады. Газдандыру процессінде генераторлық газдың құрамымен, сәйкесінше тағайындау мақсаты қолданылатын үрлегіш түрімен ( яғни газдандырғыш агенттің құрамымен) анықталады. Үрлегіш түріне байланысты олар келесіге бөлінеді:

- Бу ауалық газдандыру процесстері - олардан азот құрамдас генераторлық газдар алынады, олар энергетикалық отын ретінде немесе аммиак синтезі үшін технологиялық газ (көміртекті тотық конверсиясы және СО2-ден тазартқаннан соң) қолданылады.

- Бу көміртекті газдандыру процесстері, бұл процесстерде көміртекті тотық және құрамында аз мөлшерде метан бар сутегі алынады, олар метанол өндірісінде, синтетикалық сұйық отындарда, спирттерде және сол сияқты орталарда химиялық шикізат ретінде қолданылады немесе толық көміртек тотық конверсия және СО2-ден тазартудан соң тек сутегі құрамды газ алынады.

Алғаш рет қатты отындардың газдандыру өнеркәсібінің орындалуы 1835 ж Ұлыбританияда алдымен «жарқыратқыш газын» алу мақсатында жүргізілсе, содан соң жылулық және электростанцияға энергетикалық отын ретінде, сонымен қатар сутегі, аммиак, метанол, альдегид және Фишер және Тропш сұйық көмірсутектерінің оксосинтез және синтез спиртіне технологиялық газдар өндірісі үшін жұмыс жасайды. ХХ ғ-дың орта шамасында газ-генераторлық процесс көптеген өнеркәсібі дамыған елдерде кең өріс тапқан.

Синтетикалық сұйық отынды өнеркәсіпте өндіру 30-шы жылдары Германияда игерілген, бұл ел арзан қоңыр көмір қорына ие болды. 1943-1944жж қатты жанғыш пайдалы қазбалар каталитикалық гидрогенизацияда қысыммен жұмыс жасайтын 14 өнеркәсіптік қондырғы жұмыс жасады. Бұл қондырғылардың өнімділігінің қосындысы 4 млн т/г жетті. Сонымен қатар СО мен Н 2 -ден көмірді газдандыру арқылы алынатын көмірсутек өндірілетін қондырғылар жұмыс жасайды, олардың өнімділігінің қосындысы 600 мың т/г шамасында болады. Соғыстан кейінгі (1946-1952ж) жылдары қатты жанғыш пайдалы қазбалардан және газ тәріздес отын өндіру қондырғылары әлемнің әртүрлі елдерінде жасалды. Мысалы, бұрынғы СССР-да 50 жылдары 350ден астам газ генераторлық станциялар жұмыс жасады, онда 2500 газ генератор орнатылды№ Бұл станциялар жыл сайын 35 млрд м 3 энергетикалық және технологиялық газдарды өндіріп отырды. Қазіргі уақытта әлемде бірнеше ондық қатты мұнай қалдықтарын бу оттекті газдандыру «Покс» атты қондырғылары жұмыс жасайды, олардың негізгі мақсаты мұнайды терең қайта өңдеудің гидрогенизаттық процесс үшін сутегін алу болып келеді.

Оттекті отын (қатты мұнай қалдығы) мен газдандырғыш агенттің (О 2 , Н 2 О, СО 2 ) әрекеттесуі келесі гетерофазалық реакцияларда өтеді:

- С + О2= СО2+ 394, 4 МДж/кмоль оттегі;

- 2 С + О2= 2СО + 218, 8 МДж/кмоль оттегі;

- С + Н2О = СО + Н2-132, 6; МДж/кмоль оттегі;

- С + 2Н2О = СО2+ 2 Н2-89, 5 МДж/кмоль оттегі;

- С + СО2= 2 СО -175, 8 МДж/кмоль оттегі;

- С + 2Н2= СН4+87, 4 МДж/кмоль оттегі;

- СО + Н2О = СО2+ Н2+ 42, 4 МДж/кмоль.

Бұл реакциялардың үйлесімі генераторлық газдың құрамын анықтайды. Газдандырғыш агент - оттегі - процесске қажетті газдандыру температурасына (сұйық күлді жою 1300-1600 0 С және қатты күлді жою 900-1000 0 С) байланысты беріледі. Генераторлық газдың (СО және Н 2 ) жоғары шығарылуы су буының қатысымен реакция (3, 4, 5, 7) есебімен жүргізіледі. Термодинамикалық анализ көрсеткіші бойынша оттегі қатысымен жүретін барлық реакциялардың тепе-теңдігі толық оңға жылжытылған. Сәйкесінше тепе теңдік газ қоспасында бос оттегі болмайды. Эндотермиялық реакциялардың тепе-теңдігі үшін жоғары температура қажетті болғандықтан, температура көтерілген сайын реакцияларда (3, 4, 5) генераторлық газдан тұтас компоненттердің шығарылуы артады. Каталитикалық емес газдандыру процесстерінде метанның қалыптасу реакциясының рөлі өте аз. Ал басқа реакцияларды қарастырсақ, олар басқаларының ұзындық комбинациясы болып келеді. Реакция (4) комбинация (5) және (7) болып келсе, ал реакция (2) реакция (1) және (5) қосындысын береді. Берілген оттегі шығынымен генераторлық газдың тепе-теңдік құрамын есептеу үшін реакция (3) және (5) тепе-теңдігінің 2 теңдеуін құрып және есептеу қажет және сутегі мен оттегінің материалдық балансын шешу керек. Процесстегі оттегінің шығыны газ генератордың жылулық балансы бойынша есептеледі.

Ғасырлық тарих өрісі бойынша қатты отынды газдандырудың өнеркәсіп процессінде көптеген түрлері жасалған және еңгізілген. (шахталы, қабатты газдандыру, Лурги газ-генераторы сияқты, сығылған қабатты газдандыру, мысалы Винклер әдісі бойынша) .

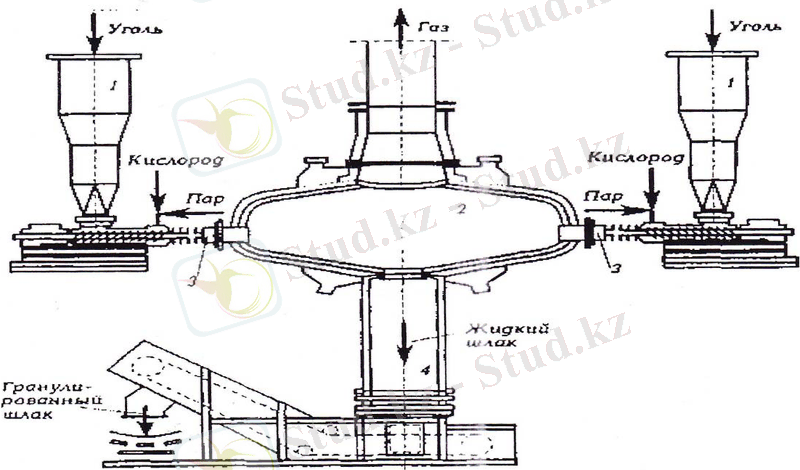

Қатты отындарды газдандырудың жаңа заманғы аса нәтижелі әдістерінің бірі - Копперс-Тотцек әдісі болып келеді, шаңтәріздес отынның жүру процессі кезінде қорытушы болады. Бұл газгенизаттың түрінің сызбасы сурет - 1-де көрсетілген.

Сурет - 1 Копперс-Тотцек жүйесінің шаңтәріздес көміріне арналған газгенератор

1 - бункер-мөлшерлегіш 2 - газгенератор камерасы 3 - форсунка 4 - сұйык күйінді мен оның түйіршіктерінің шығару түйіні

Бұл сызбада ішінен термокүшті материалмен футерленген, сыртынан сумен салқындатылатын төмен қысымды бу алынатын көлденең реакциондық камера көрсетілген. Негізгі заттарды жіберетін форсунка («шілтірлік бас») бір-біріне қарама қарсы орналасқан реакциондық камераларда орналасқан. Шаңтәріздес көмір (бөлшектерінің көлемі ≈ 0, 1мм) азоттың ағыны шығыс бункерлерге (1) беріледі, одан шнекпен форсункаға (3) барады, оттегінің және су буының ағынымен бекітіліп, камераға (2) бытырайды.

Ағындардың ара қатынасы: 1 м 3 О 2 - ге 0, 05 - 0, 5 кг бу. Күл сұйықтық күйде апарылады. Сондықтан камерадағы (2) температура 1500 - 1600 о С құрайды. Реакционды камерадағы көмірдің СО 2 , СО, Н 2 , Н 2 О және Н 2 S құрамындағы газ қоспасымен құралған органикалық бөліміне айналады.

Генераторлық газды суытқан кезде органикалық заттар бөлінбейді, сондықтан газ бен суды тазарту оңайланады. Күл сұйық күйде реакциондық камераның төменгі бөлігінен шығады, салқындатылады және түйіршікті күйінді (шлак) түрінде жойылады.

Газ котел-утилизаторда салқындатылады, сонымен қатар 10 МПа дейінгі қысымды бу құралады. Газ одан әрі салқындайды, шаң бөлшектерін жою үшін айналып жүруші сумен жуылып тазалайды, одан соң келесі кезеңге тазалауға және қайта өңдеуге жіберіледі.

Копперс - Тотцек әдісінің дамуына Тексако әдісінің шаң тәріздес көмір газ генереторы үлес қосты. Оның ерекшелігі газдандыруды қысымда өткізуден тұрады. Ұсақталған көмір газ генератордың реакциондық камерасына шнекпен емес, су суспензиясы түрімен жоғары қысымды сораппен түседі (су ара қатынасы көмір = 0, 8 : 1, 5) . Газдандыру сұйық оттектің берілуімен жүзеге асырылады. Газ генератордағы температурасы 1100-1500 о С күлдің балқу темперетурасына сүйенеді. Күл жүйеден балқыған күйде шығарылады. Күл су буымен салқындатылып, түйіршіктелінеді және шлюз арқылы жүйеден шығарылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz