Дизель отынын гидротазалау қондырғысының технологиялық жобасы және технико-экономикалық негіздемесі

КІРІСПЕКІРІСПЕ10

1 Әдеби шолу11

1. 1 Гидрогенизациялық процестер тарихынан қысқаша мәлімет11

1. 2 Өнімді гидротазалаудың технологиялық әдістері13

1. 3 Процестің физика-химиялық негіздері17

1. 4 Жобаға енгізілетін жаңалықтар21

2 Технологиялық бөлім24

2. 1 Өндіріс әдісі және оның құрылыс орнын таңдау24

2. 2 Шикізат, дайын өнім және реагенттер сипаттамасы25

2. 3 Қондырғының мақсаты және қысқаша мәлімет28

2. 4 Технологиялық сызбаның сипаттамасы29

2. 5 Реакторға және қосымша жабдыққа анықтама31

2. 6 Процестің материалдық балансы31

2. 7 Технологиялық есептеулер32

2. 7. 1 Гидротазаланған дизель отынының шығымы32

2. 7. 2 Гидротазалауға жұмсалатын сутегінің шығыны33

2. 7. 3 Қондырғының материалдық балансы35

2. 7. 4 Катализатор көлемін есептеу36

2. 7. 5 Реактордың материалдық балансы36

2. 7. 6 Реактордық жылулық балансы37

2. 7. 7 Механикалық есептеу41

2. 8 Негізгі және қосалқы құрал-жабдықтарды іріктеу44

2. 9 Өндірістік аналитикалық бақылау46

3 Автоматтандыру бөлімі48

3. 1 Жасалынып отырған процестің технологиялық схемасын суреттеу, процесс параметрлерін таңдау және негіздеу48

3. 2 Автоматтандырудың техникалық құралдарын таңдау және негіздеу50

3. 3 Шығынды өлшеу52

4 Қоршаған ортаны қорғау54

4. 1 Қоршаған ортаға тасталған заттар әсерінен келген залалды есептеу55

4. 2 Келтірілген залал үшін төлем56

5 Еңбекті қорғау57

5. 1 Қазақстан Республикасында еңбек қорғау саласында негізделген заңдастырылған актілер57

5. 2 Дизель отынын гидротазалау қондырғысын механикаландыру57

5. 3 Жарықтандыру58

5. 4 Микроклимат59

5. 5 Өрт және жарылғыштық категориясы59

5. 6 Адам организміне улы заттар әсерінің сипаты60

5. 7 Өрт қауіпсіздігі61

6. Экономикалық бөлім62

6. 1 Өнім өндірісін есептеу62

6. 4 Өнімнің өзіндік құнын есептеу66

6. 5 Пайданы және рентабельділікті есептеу67

ҚОРЫТЫНДЫ69

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ70

1. 1 Гидрогенизациялық процестер тарихынан қысқаша мәліметӘлемнің көптеген елдерінде мұнай өңдеу өнеркәсібі моторлы жанармайлардың күрделірек спецификацияларын енгізумен және оларға деген сұранысты өзгертумен байланысты мәселелерді шешу алдында тұр. Әсіресе, әлемде жанармай мен дизельді отынға спецификациялар тез өзгереді, бұл болса мұнай өңдеушілерді жаңа қондырғылардың құрылысына немесе істегі қондырғыларды қайта құрастыруға қаржыларды инвестициялауға мәжбүр етеді. 2005 жылдың 1 қаңтар айынан бастап Еуроодақ елдерінде еуро 4 автомобильді техника үшін зиянды заттардың тасталымы бойынша нормалар іске асырылуда, олар дизельді отындағы күкірттің құрамы 50 ppm аспайтындай етіп регламенттейді. 2012 жылға қарай күкірттің құрамы ультра төмен, 10 ppm етіп барлық дизельді көлікті отынға ауыстыру жобаланады.

Дизельді отындағы күкірт құрамының төмендеуі қатал жағдайларда жүргізілетін гидротазарту жолымен іске асырылуы мүмкін. Көрсетілген мақсатқа шикізаттың берілген типі үшін тиімді, жаңа катализаторды таңдаумен жетуі мүмкін.

Бүгінгі күні пайдалануда тұрған мұнай шикізатын гидроөңдеу реакторларының көпшілігі 70 жылдардың ортасында жобаланып құрастырылған. Өнімдер шығарымы мен олардың сапасы өзгергендіктен көптеген мұнай өңдеушілер катализаторларды өңдеу прогресін пайдаланудан үстемдіктерге ие бола және өз қондырғыларына ірі қаржылай салымның алдын ала алды. Алайда, реакторлы жүйе потенциалын экономикалық жағынан тиімді етіп толығымен іске асыру үшін істегі реакторлы жүйелердің олардың жаңарту жолдарын қарастыра жұмыс сипаттамалары мен құрылыстарының толық бағалануы қажет.

Дизельді отынның сапасын жетілдіру бойынша еуропалық елдер аянбау күш жұмсауда. Оларда отынның бұл түріне талаптарды қаталдандыру концепциясы қабылданған. Әсіресе, күкіртті қосылыстардың құрамы бойынша. Бүгінгі таңда әлемдегі мұнай өңдеуші зауыттардың шектелген саны ғана күкіртті қосылыстардың ультра төмен құрамды дизельді отын ала алады. Бұдан бөлек бұл отындарда арматты көмірсутектердің қатысуын, фракцияның 98%-қ қайнау нүктесін азайту және цетанды санды жоғарылату қарастырылады (бүгінгі таңда 52 пункт, ал перспективада 55-58 пунктке дейін) .

2000 жылдан бастап Еуропада цетанды сан бойынша “51-ден аз емес”, күкірт бойынша “0, 035 массалық % аспайтын”, тығыздық бойынша полиароматты қосылыстардың құрамын “көлемнің 11%-дан аспайтындай” етіп нормалау кезінде “0, 845 грамм/см 3 аспайтын” талаптарын бекітетін Еуро-3 нормалары қолданылуда.

1. 2 Өнімді гидротазалаудың технологиялық әдістері Гидрогенизациялық процестер мұнай өңдеуде және мұнайхимиясында кең қолданысқа ие. Оларды тұрақты жоғары октанды бензиндерді алу үшін, дизельді және қазандық отындарының, сонымен қатар майлау майларының сапасын арттыру үшін пайдаланылады. Мұнайхимиялық өнеркәсіпте гидрлеу реакциясының көмегімен циклогексан және оның туындылары, көптеген аминдер, спирттер және бірқатар мономерлер қатары алынады. Гидрогенизациялық процестердің соңғы жылдары жылдам қарқындармен дамуы тауарлық мұнай өнімдерінің сапасына қойылатын талаптардың жоғарылуымен, сутегі өндірісінің қолдану аумағының едәуір кеңеюімен, және жоғары тиімділікті катализаторды пайдаланумен түсіндіріледі . Мұнай өңдеуші өнеркәсіптерде гидрогенизациялық процестер өңделуші мұнай фракцияларының көмірсутекті және фракциялық құрамдарын реттеу үшін, олардан күкіртті және азотты қосылыстарды аластату, мұнайлы отындардың, майлардың, және мұнайхимиясы үшін арналған шикізаттардың эксплуатациялық сипаттамаларын жақсарту үшін қолданылады. Негізгі гидрогенизациялық процестер болып келесілер саналады: мұнай фракциялардан күкіртті, азотты және оттекті органикалық қосылыстарды өнімдер сапасын жоғарылату мақсатында немесе одан ары өңдеу үшін дайындау үшін аластату; мұнай фракциялардағы алкендер мен арендерді гидрлеу; мұнай фракцияларының гидрленуі; Гидротазалау - мұнай өнімдерінен гетероатомды, қанықпаған қосылыстарды және арендерді катализатор қатысында сутегі ортасында аластату болып табылады. Дизельді отындар 180-360 0 С температура аралығында айдалатын мұнай фракцияларының орташа дистиляттарынан, каталитикалық крекинг және гидрокрекинг жеңіл газойльдерінен тұрады. Қазіргі уақыттарда 380-700 0 С қайнау соңына ие отындарды қолдану үшін сынаулар жүргізіліп және қолдануға рұқсат етілді, және дизельді отындар құрамына кокстеу және термиялық крекинг газойлдерін тарту бойынша жұмыстар жүргізіледі . Гидротазалаудың термодинамикалық процесі төмен температуралы. Қазіргі қолда бар өнеркәсіптік катализаторларда реакцияның жылдам өтуі үшін 330-380 0 С температура жеткілікті. Себебі сутегінің қосылу реакциясы көлемнің төмендеуімен түзетіледі, ал реакциялық зонадағы қысым процестің тереңдігіне әсер етеді. Көбінесе гидротазалау процесінде 2, 5-5, 0 МПа қысым пайдаланылады. Гидротазалаудың қосынды жылулық эффектісі оң және 1 кг тікелей айдау шикізаты үшін 20-87 кДж құрайды. Тікелей айдау шикізаттарына 30 пайызға дейін екіншілік табиғаттағы фракцияларды қосу реакция жылуын 125-187 кДж/кг (30 ккал/кг) дейін арттырады, ол шикізаттағы қанықпаған көмірсутектер мөлшеріне байланысты болады. Дизель деп аталатын, сығудан тұтынатын ішкі жану қозғалтқыштарда төрт тактылы жұмыс процесі ұшқыннан тұтынатын қозғалтқыштарға қарағанда, едәуір басқаша жүреді. Дизел қозғалтқышында бірінші екі тактыларда таза ауаны сорады және қысады. Ауаның температурасы қысу қозғалысының соңында 550-650 0 С жетеді, ал қысым 4 МПа дейін өседі. Қысу қозғалысының соңында, сығылған және қызған ауаға белгілі бір уакқытта жоғары қысыммен отын порциясы бүркіледі. Отынның майда тамшылары бір қалыпқа келеді де ауа тарайды. Аз уақыт өткеннен кейін отын өзінен өзі тұтанады және толық жанады. Бастапқы бүрку мен отынның тұтану уақытының арасын өзінен-өзі тұтануды тоқтату кезеңі деп атайды. Қазіргі тез жүретін қщозғалтқыштарда бұл кезең 0, 002 с көп болмайды. Отынның жануының нәтижесінде газ қысымы 6-10 МПа жетеді [7] . Сала өндірісі жердегі және судағы техникаларының тез жүруші дизелдері және газтурбиналары қозғалтқыштары үшін Л (жазғы), 3(қысқы), А (арктикалық) тағы да орта айналушы және аз айналушы дизелдер үшін ДТ және ДМ маркалы матор отынын шығарады. Дизел отындары мұнайдың орта дистиллятты 180-360 0 С аралығында айдалатын фракцияларынан каталитикалық крекингтің және гидрокрекингтің жеңіл фракцияларынан тұрады. Қазіргі кезде, соңғы қайнау температурасы 380-400 0 С отындар сыналып, қолдануға жіберілуде, дизел отындарының құрамына кокстеу және термиялық крекингтің асылдандырылған газойлдерін пайдалану да алға тұрған мәселе. Дизел отындарының пайдалануында негізгі сипаттама болып тұтану, фракциялық құрам, тұтқырлық, кокстену, то алу, лайлану, қату температурасы, шайырлы және коррозиялық активті қосылыстар мөлшері кіреді. Дизель отындарының ең маңызды пайдалану қасиетінің бірі - олардың тез оталып жәй жануы, бұл қысымның біптіндеп көтерілуін және қозғалтқыштың тоқылдаусыз жұмсақ жұмыс істеуін қамтамасыз етеді. Отындардың оталу қасиеті олардың химиялық және фракциялық құрамына байланысты. Бұл, бірінші кезекте, отын компоненттерінің оталу температурасымен байланысты болса керек. Мысалы, арендердің оталу температурасы өте жоғары екендігі (500-600 0 С) белгілі. Сондықтан ароматикалық көмірсутектердегі көп өнімдер дизел отыны бола алмайды. Керісінше, алкандарға ең төменгі оталу температурасы сипатты және парафинді мұнайлардан дайындалған дизел отындары жақсы пайдалану қасиетін көрсетеді. Дизель отындарының басқа да өте маңызды қасиеттеріне, жылдам жүруші дизелдер үшін, олардың фракциялық құрамы, тұтқырлық, қату температурасы, кокстену, күкірт мөлшері, қышқылдық, су мен механикалық қоспалар мөлшері жатады. Қолдану жағдайына байланысты шығарылып жүрген дизел отынының үш маркасының да қату температурасы жазғынікі (Л) теріс 5 жоғары болмауы, теріс 35 пен теріс 45 0 С аралығында, қысқынікі (3) теріс 55 0 С, арктикалық (А) маркаларына теріс 60 0 С жоғары болмауы қажет. Қысқы және арктикалық дизел отындары жалпы өндіру көлемінің 30% құрайды. Оларды карбамид пен парафиннен айырылған және сұйық парафиндерді адсорбциялаумен бөлуден шыққан фракциялар негізінде, тағы да жеңілденген керосин-газойл фракцияларынан дайындайды. Дизел отындары, құрамындағы күкірт мөлшері жөнінен үш түрге бөлінеді: I - күкірттің массалық үлесі 0, 05% көп емес; II- күкірттің массалық үлесі 0, 2% көп емес; III - күкірттің массалық үлесі 0, 5% көп емес. Мұнай өнімдерін қажетсіз қоспалардан тазалауда көптеген зерттеулер жүргізілді. Соның нәтижесінде тазалаудың көптеген әдістерін ашуға мүмкіндік берді. Тазалау жанармайлардың сапасын жақсартуға жол ашты. Алғашқы жеткен жетістіктері, ол өткір иісінің жоғалуы болды. Негізінен гидротазалаудың мақсаты- S, N, O қосылыстары мен белгісіз көмірсутек қоспаларынан тазалауға негізделген. Гидро процесстердің ішенді қазіргі өндірісте ең кең таралған ол гидротазалау. Бұл процесс көмегімен жанармайдың сапасы жоғарлайды. Гидротазалау ең алғаш рет күкірті жоғары мұнай өндірісі басталғанда және отын құрамында гетерогенді қоспалардың мөлшеріне қатаң шектеулер қойылды. Гидротазалау процессі төмен температурада өтетін прцесстерге жатады. Гидротазалау реакциясы тез өтуі үшін 330-380°С тампературасы жеткілікті [8] . Мұнай өңдеу зауыттары дизель отынын күкүртті қосылыстардан тазалау үшін негізгі екі әдісті қолданады. Ол әдістер химиялық және физико-химиялық. Химиялық әдістерге күкірт қышқылымен тазалау, сілтілік тазалау, және гидрогендеу жатады, ал физико-химиялық әдістерге адсорбциялық және абсорбциялық әдістер жатады. Сілтілік тазалау негізінен қышқылдық қоспалар мен күкірт қоспалардан тазартуға негізделеді. Оның басты әдісі, сілті қышқылдармен тұз тұзеді, ал ол тұзды сумен шайғанда шығаруға болады. Тазалық дәрежесін жоғарлату үшін онда тұндыру және электр тогы қолданылады. Дизель отынын сілтілік тазалау кезінде электр жазығында компоненттерді сілтілендіріп, сілтілік қалдықтарды сумен шайып бөліп алу. Күкірт қышқылымен дизель отынын тазалау негізінен 90-93%-күкітр қышқылының аз мөлшерімен дистеляттың қалыпты температурада араласуына сүйенеді. Бұл әдісті негізінен анық емес күкірт, азот қосылыстарынан бөлу кезінде қолданады. Егер күкірт қышқылы белгісіз көмірсутектермен реакцияға тұссе, онда қышқыл эфирлер тузіледі. Бұл үрдіс төмен температурада жүргізіледі [8] .Деструктивті гидрогенизациялау процесі өзінің бастапқы өнеркәсіптік безендірілуінде жеткілікті. Ертеректе қатты органикалық шикізаттарға - көмірге, сланец, және оның туындыларына есептеліп жасалынған. Алғашқы зерттеу жұмыстары осы салада алғаш рет 1900 жылдары П. Собатье (Франция) және В. Н. Клотывпен (Ресей) жасалынды [1] . Көмірді және шайырларды деструктивті гидрогенизациялаудың алғашқы өнеркәсіптік қондырғылары алғаш рет 1927 жылы Германияда эксплуатациялауға енгізілді, бұл елде өз мұнай ресурстары болмағандықтан олар өз отындық өнеркәсібін қатты жанғыш қазбалар базасында дамытты.

Көмірлерді гидрогенизациялау саласындағы едәуір жұмыстар Германияда Ф. Бертусонмен жүргізілді, сондықтан көмірді каталитикалық емес гидрогенизациялаудың өнеркәсіптік процесі кейде бергинизациялау процесі деген атауға ие. Бірнеше кеш уақыттан соң деструктивті гидрогенизациялаудың қондырғылары Англияда салына бастады [1] .

Деструктивті гидрогенизациялау қондырғыларында сутегі жұмсалатын болған, себебі мақсатты өнім болып бензин есептелген, ал барлық аралық фракциялар циркуляциялауға қайтарылатын болған. Екінші жағынан алып қарағанда сутегіні қымбат және аз өнімділіктегі темірбулы әдіспен өндірілген, бұл кезде қазіргу уақыт сияқты тиімді ірісі болып газтәрізді көмірсутектерді каталикалық конверсиялау есептелген. Деструктивті гидрогенизациялаудың қондырғыларының технологиялық безендірілуі күрделі, себебі процесс жоғары қысымда (30-70 МПа) және (420-500 0 С) температурада жүргізіледі. Гидрлеу 2 немесе 3 сатыда жүргізілуі қажет, гидрлеу процесі жүзеге асырылатын цех қымбат тұратын қондырғылар және жоғары қысымдағы аппаратуралар кешені орнатылған ғимарат болып келеді. 40-50 жылдары каталикалық крекинг және кокстеудің қарапайым және арзан процестер негізінде дамуы мұнайөңдеуші зауыттарда деструктивті гидрогенизациялау процестерін енгізуден бас тартуға алып келді .

Мұнай фракцияларын сутекпен тазалау 380-420 0 С температурада және 2, 5-4, 0 МПа қысымда АКМ катализаторлары қатысында жүргізіледі. Сутегінің шикізаттағы қатынасы әдетте (300 - 600) :1 құрайды. Осы шарттарда гетероатомдардың металдардың толық аластатылуы және алкендердің гидрленуі жүреді: ауыр фракцияларда полициклды арендер аздап немесе жартылай гидрленеді. Гидротазалауға кез келген фракцияларды және сонымен қатар мұнай қалдықтарын да тартады.

Осы жылдардағы орташа дистиляттардың процестерінің дамуына жоғары қызығушылық күкіртті және жоғары күкіртті мұнайларды өңдеу көлемінің артуымен және көлік құралдарының дизельденуінің артуымен байланысты. Қазіргі уақыттарда гидротазалауға дизель отындарының 80 пайыздан астамы тартылады, және мұндағы күкірт мөлшері 0, 2-0, 5 пайыз болатын дизель отындарының шығарылу көлемі 90 пайыз құрайды. Тікелей айдалатын фракцияларды гидротазалауға олардың топтық және фракциялық құрамдарын өзгертусіз АКМ катализаторлар қатысында 350-400 0 С температурада 3-4 КПа қысымда гидротазалауға ұшыратады, мұндағы шикізатты берудің көлемдік жылдамдығы 2-5 сағ -1 және сутекті газдардың циркуляциясы 300-600 м 3 /м 3 шикізат құрайды [3] .

Гидрокүкіртсіздендіру дәрежесі 85-90 пайыз құрайды. Халық шаруашылығының дизель отынына деген қажеттілігінің өсуімен байланысты жоғары сапалы дизельді отындарды екіншілік табиғаттағы: каталитикалық крекинг өнімдері, баяу кокстеу өнімдері, висбрекинг өнімдерінен алу жоғары көкейкестілікке ие болып отыр. Бұл шикізаттар тікелей айдау өнімдерінен күкірттің, азоттың, шайырлардың, алкендердің және арендердің жоғары мөлшерімен ерекшеленеді. Олардың тазалануы үшін процесті төмен көлемдік жылдамдықта - шамамен 1с -1 шамада жүргізіледі, және сутегі қысымы - шамамен 5 МПа шарттарында жүргізіледі.

Екіншілік табиғаттағы дизель отындары арендердің жоғары концентрациясының болуына негізделген цетандық сандармен сипатталады. Цетандық сипаттамаларды арттыру мақсатында 400 0 С температурада және сутегінің 10 МПа қысымда активті катализаторларда жүзеге асырылатын арендердің көп бөлігін гидрлеуді жүзеге асыру қажет.

Шикізаттың берілуінің көлемдік жылдамдығы шикізаттағы гетероатомды қосылыстар типіне және мөлшеріне байланысты болады, сонымен қатар ол шикізаттарды алук технологиясына және тазалаудың қажетті тереңдігіне байланысты. Ол әдетте - 0, 5 тен 10 с -1 аралығында тербеледі. Соңғы жылдары гидрогенизациялық процестердің мәні өте жедел өсті. Алып қарайтын болсақ 1976 жылы 1 қаңтарда гидрогенизациялық процестердің АҚШ - тағы үлесі өңделуші мұнайдың жалпы мөлшеріне қатысты алғанда 42, 2 пайыз құраған, соның ішінде 29, 4 пайызы гидротазалауға, 7, 2 пайызы қалдықтарды күкіртсіздендіруге, және 5, 6 пайызы гидрокрекингке тиесілі. Осы мәліметтерге сүйене отырып бірінші орынды гидротазалау алады деп айтуға болады.

Бұл негізінен гидрокрекингті кеш ендірумен, сонымен қатар гидрокрекингпен салыстырғанда гидротазалаудың технологиялық схемасының қарапайымдылығымен түсіндіріледі. 240-350 0 С аралығында дезиль фракцияларын гидротазалауда, гидротазаланған отын 96 пайыз құрайды, ал 2 пайыз айдама өнім және 0, 75 пайыз көмірсутекті газдар және қалған пайыздар жоғалым болып табылады. Мұнда егер гидротазалауға екіншілік табиғаттағы дистиляттарды тартатын болса, сонымен қатар қанықпаған көмірсутектерді қанықтыру да жүргізіледі. Көпшілік жағдайларда гидротазалауды 350-400 0 С температурада және 3-5 МПа қысымда жүргізеді .

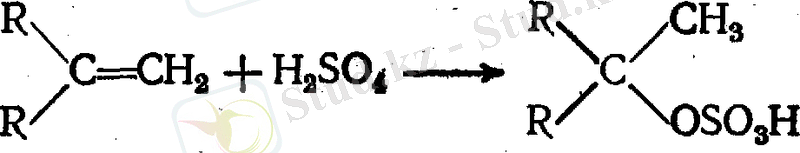

Күкір қышқылының қышқыл эфирлері суда жақсы ериді, сол себепті нитрализация кезінде тұздар түзіледі. Сумен реакцияға түсіп, сәйкесінше спирт түзеді.

Күкір қышқылының қышқыл эфирлері суда жақсы ериді, сол себепті нитрализация кезінде тұздар түзіледі. Сумен реакцияға түсіп, сәйкесінше спирт түзеді.

Күкірт қышқылымен тазалау алдында шикізатты сілтілік тазалаудан өткізу ұсынылады. Өйткені ол тағы белгісіз көмірсутекпен әрекеттесе палимерлер түзеді. Химиялық реакция нәтижесінде тазаланған өнім, яғни қышқыл гудрон алынады. Осы гудрон құрамына қажет емес қоспалар кіріп, сонымен бірге кетеді. Қышқыл гудрон күкірт қышқылы өндірісінде қолданыладі. Бұл тазалаудың негізгі кемшілігі оған өте көп мөлшерде реагент қажеттілігі.

Адсорбциялық әдістің мәні, ол шикізаттың адсорбентпен жанасуына негізделеді (ағартқыш саздар, силикогель) . Жанасу беті аз болсада, бұл әдісте күкірт, азот және қышқылды қоспалар адсорбцияланады. Кемшілігі- адсорбенттің бөлшектеніп қалпына келуі. Абсорбциялық әдістің жұмысы зиянды компоненттердің еруі. Бұл әдісті еріткіштеріне байланысты екі топқа бөлуге болады. Бірінші топ: шикізат құрамындағы сұйық қоспалармен еріткіштің қалыпты температурада араласуы. Мысалы: төрт хлорлы көміртегі, этил эфиры, хлороформ. Екінші топқа жататындар полярлы органикалық қосылыстар. Мысалы : фенол, фурфурол, крезол, диэтиленгликоль. Таңдамалы түрде ерітетін еріткіштер селективті еріткіштер деп аталады. (нитробензол, фурфурол, дихлорэтил эфирі) . Шикізетпен араласуы ұзағырақ уақыт алады. Дизель отынын бұл әдіспен өте сирек тазалайды. Егер тазалайтын болса, фурфуролмен тазалайды. Бұл әдістің басты кемшілігі, еріткіштердің қайта қалпына келмеуі, яғни экономикалық жағынан тиімсіз.

Дизель отынын қоспалардан тазалаудың ең кең тараған әдісі ол-гидротазалау. Қазіргі мұнай өңдеу зауыттарында гидротазалау негізгі процесстердің бірі. Гидротазалауды кеңінен енгізу трактор, автомобиль, темір және су жолдарында жылдамдығы жоғары дизельді двигательдер енгізуге мүмкіншілік берді. Гидротазаланған дизель отынын қолдану двигательдің жұмыс мерзімін арттырды. Дизель отынын гидротазалау кезінде тек күкірт қосылыстар ғана емес, сонымен қатар азот және қышқыл құрамды қосылыстардың жоюлуы жүреді. Оның нәтижесінде жанармайдың түсі, иісі жақсарып, цитан саны және тұрақтылығы жоғарлайды. Қондырғылардың бөлшектерінің жұмыс мерзімі артады. Күкірті төмен жанармайды қолдану ауаның және қоршаған ортаның тазаруын қамтамасыз етеді.

Күкірт қышқылымен тазалау алдында шикізатты сілтілік тазалаудан өткізу ұсынылады. Өйткені ол тағы белгісіз көмірсутекпен әрекеттесе палимерлер түзеді. Химиялық реакция нәтижесінде тазаланған өнім, яғни қышқыл гудрон алынады. Осы гудрон құрамына қажет емес қоспалар кіріп, сонымен бірге кетеді. Қышқыл гудрон күкірт қышқылы өндірісінде қолданыладі. Бұл тазалаудың негізгі кемшілігі оған өте көп мөлшерде реагент қажеттілігі.

Адсорбциялық әдістің мәні, ол шикізаттың адсорбентпен жанасуына негізделеді (ағартқыш саздар, силикогель) . Жанасу беті аз болсада, бұл әдісте күкірт, азот және қышқылды қоспалар адсорбцияланады. Кемшілігі- адсорбенттің бөлшектеніп қалпына келуі. Абсорбциялық әдістің жұмысы зиянды компоненттердің еруі. Бұл әдісті еріткіштеріне байланысты екі топқа бөлуге болады. Бірінші топ: шикізат құрамындағы сұйық қоспалармен еріткіштің қалыпты температурада араласуы. Мысалы: төрт хлорлы көміртегі, этил эфиры, хлороформ. Екінші топқа жататындар полярлы органикалық қосылыстар. Мысалы : фенол, фурфурол, крезол, диэтиленгликоль. Таңдамалы түрде ерітетін еріткіштер селективті еріткіштер деп аталады. (нитробензол, фурфурол, дихлорэтил эфирі) . Шикізетпен араласуы ұзағырақ уақыт алады. Дизель отынын бұл әдіспен өте сирек тазалайды. Егер тазалайтын болса, фурфуролмен тазалайды. Бұл әдістің басты кемшілігі, еріткіштердің қайта қалпына келмеуі, яғни экономикалық жағынан тиімсіз.

Дизель отынын қоспалардан тазалаудың ең кең тараған әдісі ол-гидротазалау. Қазіргі мұнай өңдеу зауыттарында гидротазалау негізгі процесстердің бірі. Гидротазалауды кеңінен енгізу трактор, автомобиль, темір және су жолдарында жылдамдығы жоғары дизельді двигательдер енгізуге мүмкіншілік берді. Гидротазаланған дизель отынын қолдану двигательдің жұмыс мерзімін арттырды. Дизель отынын гидротазалау кезінде тек күкірт қосылыстар ғана емес, сонымен қатар азот және қышқыл құрамды қосылыстардың жоюлуы жүреді. Оның нәтижесінде жанармайдың түсі, иісі жақсарып, цитан саны және тұрақтылығы жоғарлайды. Қондырғылардың бөлшектерінің жұмыс мерзімі артады. Күкірті төмен жанармайды қолдану ауаның және қоршаған ортаның тазаруын қамтамасыз етеді.

Дизель жанармайын гидротазалауы катализатор қатысында жүреді. Негізгі қолданылатын катализаторлар алюмо-кобальт-молибден, алюмо-никель-молибден. Катализаторлар жоғары температура мен жоғары қысымда қосылады. Гидротазалану 95 % өтеді. Егер берілген шикізат құрамында күкірт көп мөлшерде болатын болса, оған катализатор беруді баяулатып, сутегісі бар газдың беруін жоғарлату керек. Кері жағдай болса, катализатордаң кокстенуі жоғарлап, оның активтілігі төмендейді. Гидротазалау кезінде неғұрлым қысым жоғары болса, терең гидротазалану отеді. Бұл процесс әрқашанда сутегінің артық мөлшерімен өткізеді. 1м 3 шикізатқа 300-400м 3 көлемде сутегісі бар газ жұмсалады [3] .

1. 2. Гидромоторлар және оның негізгі есептеулері

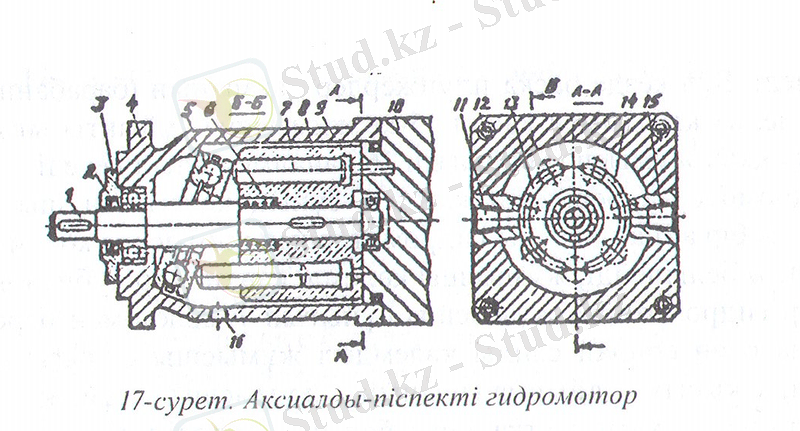

Гидромотордағы біліктің шығар ұшы қажетті жиілікпен және пайдалы күшпен айналуы тиіс. Станоктарда қолданатындарының, көбінесе ең көп тарағандары аксиалды - піспекті гидромоторлар, олардың конструкциясы 17 суретте бейнеленген.

Қорап 4 қақпағымен 3 және 10 гидромотордың сыртқы қозғалмайтын нұсқасымен оның ішінде жылжымалы бөлшектері орналасқан. Шығар білік I шарлы подшипникке орналастырылған жән дағара (барабан) 8 шпонкамен жалғанған. Нығывздағыш 2, біліктен сыртқа ағып шығуын болдырмайды.

Дағара тесіктеріне расточка шеңбер бойымен бір қалыпты жұмысшы плунжерлер (піспекке) 7 орналастырылған . Плунжерлер аксиалды түрде орналасқан, яғни біліктің шығар ұшының һсі бойында, сондықтан гидромотордың аты солай аталады. Қақпақ, бөлгіш 10 қорапқа, бұранда 12 арқылы керіп тартылады. Дағара сол қақпаққа серіппе 6 арқылы және жұмысшысұйық қысыммен каналдар 11, 15 жеткізіліп және орақ тәрізді ойық 13, 14 жұмысшы камера - 9 плунжердің табанының асты 7 қысады. Жұмысшы сұйықтық қысым әсерімен плунжерлер сфералық басымен жылжымалы сақиналы тіреуіші шарлы подшипниктерін 5 қысады.

Жылжымалы сақыналы жазықтық бұрышымен біліктің шығар өсінің жазықтығына перпендикулярлы орналасқан. Сондықтан F күшінің әсерімен (17 сурет) жұмысшы сұйықтың қысымынан плунжердің басына T 1 …. . T 7 күш әсерімен білік өсінің жазықтығына перпендикулярлы түседі.

Булы немесе газды турбиналарда, жұмысшы дененің қысым энергиясы (будың немесе газдың), оның қалақшасында кинетикалық энергияға түрленеді де, ол, роторды айналдыруға жұмсалады және онымен байланысты машинаның жетегі жұмыс атқарады (турбогенератор, сығымдағыштар және т. б) .

Турбинада, жұмыстық дененің энергиясының түрленуінен, кезекпен, бірінен соң, бірі орналасқан, бірнеше сатымен, көпсатылы машина жұмысын жасайды. Кейбір жағдайларда, бар болғаны бір сатымен жұмыс атқарылуы мүмкін.

Жұмыстық дене ағынының бағыты бойынша, өсті немесе аксиалды машиналар болып ажыратылады, оларда, ағын ротор өсінің бойымен бағытталған және радиалды түрінде, ағын ортасынан ротордың шеткі аймағына бағытталған.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz