Жай кокстеу процесі: теориялық негіздер, технологиялық қондырғылар және материалдық-жылулық баланстар

Мазмұны

Кіріспе . . .

1. Кокстеу процесі . . .

2. Кокстеу процесінің теориялық негізі . . .

2. 1. Жай кокстеу қондырғысының технологиялық сызбасы . . .

2. 2. Технологиялық режим нормалары . . .

2. 3. Шикізат, қосымша материалдар және дайын өнімдер . . .

2. 4. Құбырлы пештерді таңдау сипаттамасы . . .

3. Есептік бөлім . . .

3. 1. Материалдық баланс . . .

3. 2 Құбырлы пештің жылулық балансы . . .

4. Еңбекті қорғау және өрт қауіпсіздік шаралары . . .

5. Қоршаған ортаны қорғау шаралары . . .

Қорытынды . . .

Қолданылған әдебиеттер . . .

Кіріспе

Мұнай коксы конструкциялық материалдар дайындауда кең пайдаланылады, кремний өндірісінде, абразив материалдарын дайындауда, химия және электротехника өндірісінде, космонавтикада және атом электр стансаларында және т. б.

Қазір дүние жүзінде шамамен 25 млн. т. кокс өндіріледі, оның ішінде АҚШ - та 20 млн. т/ж мұның 90% жай кокстеу қондырғыларында (жкқ) ал қалғаны термоконтактілі кокстеу (ТКК) және кубтағы батарея қондырғыларында іске асады. АҚШ - та кокстеу процесі тез өсуде тек электрод коксін өндіру мақсатында ғана емес, сонымен қатар негізінен мұнай қалдықтарын терең өңдеп отын дистилляттарының мүмкін болған мөлшерін көп өндіру мақсатында жүргізілуде.

Осыған байланысты шамамен жалпы кокс өндірудің 55% сапасы төмен, жоғары күкіртті отын есебінде қолданатын кокс үлесіне тиеді, ал тек қалған 45% қыздырылған электрод коксы (сонымен қатар 2% - инелік кокс) . Бұрынғы КСРО - да 2 млн. т/ж кокс өндіріледі, бұл дүние жүзінде екінші көрсеткіш. Біздің елде жай кокстеу қондырғысы (ЖКҚ) қуаты 300, 600және 1500 мың т\ж шикізатқа есептегенде. Кокс орташа шығымы бұл зауыттарда қазір шамамен 20 % масса.

Елдегі кокс шығымының төменгі көрсеткіші шикізаттың төменгі кокстенушілігінен, себебі кокстенге көбінесе бастапқы қайнау температурасы төмен гудрон (200°С) түседі, бұл АВҚ - дағы вакуум колоннасының нашар жұмыс істеуінен, сонымен қатар кейбір МӨЗ шикізаттың жеткіліксіздігінен, кокстеуге көп мөлшерде мазутты пайдаланды.

Біздің ЖКҚ энергия жұмсауы шет елдерінікіне қарағанда орташа 3 есе жоғары. Бірақ кейбір біздің алғы қондырғыларда (мысалы, Павлодардағы ЖКҚ) бұл көрсеткіштер шет ел қондырғыларымен бірдей.

Елдегі МӨЗ қазірге дейін мұнай коксын қайта пісіру процесінің нашар дамығанын атап айту керек. Салада коксты қайта пісіру қондырғысының қуаты 140 мың т\ж, сланец мұнай комбинтында "сланецтер" (камералы пештерде), Красноводск МӨЗ (барабанды және табанды пештерде) және Фергана МӨЗ (барабанды пеште) жұмыс істеуде. Осы себепті, шала өңделген мұнай коксының негізгі бөлігін пайдаланушы орындарда қайта пісіруде. Келешекте қайта пісіру қондырғыларының жаңа қуатын қосу көзделуде.

Кокстеу немесе көмірді жартылай қортылау және қортқылау процесіне -ауасыз қыздыру арқылы жүретін термиялық деструкция процестерін айтады. Жартылай қортқылау процесін 500 - 550°С, ал қортқылау - 1100°С дейін температурада жүргізіледі.

Кокстеу өнімдерінің қабілеті. Газ - құрамы бойынша термиялық крекинг газына ұқсағанымен, онда олефинді көмірсутектер аздау болады. Жанармай құрамында шектеусіз КС болғандықтан, химиялық тұрақтылығы аз, октан саны -ОС - 68 - 72.

Мұнайлы кокс - электрод, абразивтік шикізаттар, көмірграфитті шикізаттар алуға және басқа да көптеген салаларда қолданылады.

Кубте кокстеу - мерзімдік әрекет, негізінде көп қолданылмайды. Кокстердің жартылай үзіліссіз жүйесі - қыздырылмайтын кокс камерасында өтеді - баяулатылған кокстеу шикізатты құбыр пішінде пешке 500°С дейін қыздырады және ол толық жылытылмаған тікцилиндрлік аппаратка - кокс камерасына жіберіледі. Шикізат камерада ұзақ жатады да бұрын жинақталған жылу арқасында кокстеледі. Жұмыс камерасының жоғарғы бөлігінен тазарту ағымы келеді. Реактор коксқа толған кезде, шикізат тобы келесі камераға ауыстырылып, кокс босатылады. Баяулатылған кокстеудің артықшылығы - кокс көп мөлшерде шығарылады.

Кокстеу процесін 0, 1 - 0, 4 мПа қысымда және 470 - 540 °С температурада жүргізеді.

1. Кокстеу процесі

Кокстеу - бұл ауыр мұнай шикізатын қатаң жағдайда термиялық өңдеу процесі. Осы процестің нәтижесінде өнімнің біреуі ретінде қатты қалдық кокс алынады. Егер көмірсутегі қоспасын оқшауланған ыдыста ұстаса онда оны кокстік барабан деп атайды.

Кокстеу шикізатын 540 0 С температураға дейін қыздырады және кокстық барабанның төменгі бөлігіне беріледі. Кокстың жеңіл қайнайтын өнімдері барабанның жоғарғы бөлігінде жиналады және одан әрі ректификациялық колоннаға бағытталады жоғарғы температурада қайнайтын өнімдеріне барабанның жоғарғы бөлігінде жиналады және одан әрі ректификациялық колоннаға бағытталады. Жоғарғы температурада қайнайтын өнімдер қалады және қыздыру жалғасқандықтан кокс түзілгенше ыдырайды. Түзілген кокс бұл көмірге ұқсас қатты жаңғыш зат.

Кокстеу - табиғи отындарды (негізінен тас көмірді) ауа қатыстырмай 950 -1050

0

С-қа дейін қыздыру арқылы өнеркәсіптік әдіспен қайта өңдеу. Кокстеудегі негізгі өнім - кокс, сонымен қатар химия өнеркәсібінде пайдаланылатын ұшқыш заттар түзіледі. Кокстеуде көмір бірнеше сатыдан өтеді. 250

0

С - қа дейін қыздырғанда су буы, СО және СО

2

, 300

0

С - та жеңіл шайырлар мен оттекті қосылыстар айырылғанда түзілетін су буы бөлінеді. 350

С - та көмір жұмсарып, қамыр тәрізді жұмсақ масса түзеді. 500

С - та көмір жұмсарып, қамыр тәрізді жұмсақ масса түзеді. 500

С-та алғашқы ұшқыш өнімдерін шығарады да, қатты кеуек өнім - шала кокс түзіледі. 700

С-та алғашқы ұшқыш өнімдерін шығарады да, қатты кеуек өнім - шала кокс түзіледі. 700

С-тан жоғары шала кокс толығымен кокске айналады. Алғашқы ұшқыш өнімдер қатты қызған кокспен және пештің қабырғаларымен жанасып күшті пиролизге ұшырайды да, ақырғы ұшқыш өнімдер түзіледі, олардан күрделі қоспа ароматты қосылыстар, сутек, метан т. б. пайда болады. Бастапқы көмірден қалған кокстегі күкірт, минералды қосылыстарға айналады. Кокс пешін генератор, кокс газдары сияқты отындарды не олардың қоспаларын жағып қыздырады. Көмір камера қабырғаларынан басталып, ортасына қарай кокстеледі.

С-тан жоғары шала кокс толығымен кокске айналады. Алғашқы ұшқыш өнімдер қатты қызған кокспен және пештің қабырғаларымен жанасып күшті пиролизге ұшырайды да, ақырғы ұшқыш өнімдер түзіледі, олардан күрделі қоспа ароматты қосылыстар, сутек, метан т. б. пайда болады. Бастапқы көмірден қалған кокстегі күкірт, минералды қосылыстарға айналады. Кокс пешін генератор, кокс газдары сияқты отындарды не олардың қоспаларын жағып қыздырады. Көмір камера қабырғаларынан басталып, ортасына қарай кокстеледі.

Сондықтан бір уақытта, камера қабырғаларынан оның ортасына дейінгі қашықтықта кокстеу процесі әртүрлі дәрежеде жүреді.

Даяр ыстық кокс арнаулы машинамен пештен, сөндіргіш вагонға түсіріледі. Ұшқыш өнімдер пештен газ жинағышқа жіберіліп, одан түтіктер арқылы хим. цехына барады. Көмір 14 - 16 сағат кокстеледі. Кокстеу кезінде шығатын өнім мөлшері кокстелетін көмірдің қасиетіне т. б. байланысты болады.

Барабаннан коксті бөлу бұл өзекті мәселе саналады. Бұрынғы уақытта қондырғының технологиялық режимінің бұзылуы немесе апатты жағдай жүргізілген. Қазіргі кезде күнделікті жүргізіледі. Ол үшін жоғарғы атмосфералық қысымда су ағыны қолданылады. Түзілген коксті жоғарыдан төменге қарай бұрғылау арқылы су ағынын шашырату арқылы жүргізіледі. Сол кезде жоғарғы қысымның әсерінен кокс ұзақ бөлшектерге сынады және осы бөлшектер барабанның төменге орналасқан тасымалдау құралының көмегімен сақтау орнына жеткізіледі.

2. Кокстеу процесінің теориялық негізі

Термиялық крекингте кокстың түзілуі процестің одан әрі тереңдету мүмкіндігін шектейді. Гудрон немесе мазут крекингінде ашық өнімдердің шығымы 35 - 40% аспайды. Егер де, термиялық крекинг қондырғысы висбрекинг режимінде жұмыс жасаса, онда ашық өнімдердің шығымы одан да төмен.

Егер де термиялық ыдыраудан кокстың түзілуінен немесе қосымша зиянды өнім ретінде есептемесе шығымды жоғарлатуға болады. Дестуктивті процестің мұндай техникалық формасы кокстеу - бұл термиялық процестердің бір түрі.

Кокстеудегі қатты көміртекті қалдық - кокс соңғы ыдырау өнімі және ол орташа мөлшерде түзіледі. Кокспен қоса бензин, газойль және газ алынады. Кокстеу тек қана тікелей айдау қалдықтарын ашық мұнай өнімдеріне залалсыздандырумен қоса асфальт және майлы өндіріс экстрактілерін айналдыруға мүмкіндік береді.

Кокстеу процесінің қондырғысының 3 түрі бар: периодты, жартылай үздіксіз, үздіксіз.

Периодты процесс - кокстеудің ең ескі түрі. Кокстеу диаметрі 2 - 4, 5 м және ұзындығы 10 - 13м горизонтальды аппарат түріндегі қыздырылатын кубтарда жүргізіледі. Шикізат кубқа толтырылады және біртіндеп ашық жалынмен төменгі бөлігінен ысттылады. 300 0 С температурада дистиллятты булардың бөлінуі басталады және кубты қыздырған сайын күшейе түседі. Бу зонасындағы температура 445 - 460 0 С - қа жеткенде төмендей түседі.

Температура төмендеуі погондардың бөлінуі тоқтап және кокстық «пирог» түзілуі аяқталғандығын көрсетеді. Кубты одан әрі қыздыру кокстеуді аяқтау, шындау және коксты кептіру үшін қажет.

2 - 3 сағатқа созылатын шындаудан соң куб астындағы қыздыру температурасын төмендетіп, форсунка сөндіріп және куб салқындатылады. Салқындату үшін алдымен су буы, ал содан соң ауа беріледі. Кокс температурасы 150 - 280 0 С - қа төмендегенде шығарады. Коксты шығару процесі механизденбеген және бұл өте ауыр, еңбекті көп қажет етеді.

Өзінің техникалық деңгейі бойынша кубтық қондырғылар ескірген, бірақ кейбіреулері жиі қолданылуда. Кубтық қондырғыда жоғары сапалы, ұшқыш зат мөлшері төмен кокс алынады.

Жартылай үздіксіз кокстеу кубтық қондырғыны ауыстырады. Ол жылытылмайтын кокстық камерада өтеді. Бұл процесс 1930 жылдан белгілі. Қазіргі уақытта мұнай коксының жоғары мөлшері алынады.

Баяулатылған кокстеу шикізаты құбырлы пеште 500 0 С - қа дейін қыздырылады және жылжытылмайтын вертикаль циллиндірлік аппарат -кокстық камераға (реактор) бағытталады. Камерада шикізат ұзақ уақыт болады және жылу есебінен кокстеледі. Реактор 70 - 90% кокспен толғанда шикізат ағыны басқа камераға қосылады, ал сөндірілген камерадан кокс шығарылады.

Үздіксіз кокстеуде қыздырылған шикізат қорғалмалы, инертті жылу тасымалдағышымен қыздырылады және жылу тасымалдағыш бетінде кокстеледі. Түзілген кокс реакция зонасынан шығарылады. Сосын жылу тасымалдағыш және регенераторға түсіп, кокстың бөлігі жағылады. Жанғанда бөлінетін жылу есебінен қажетті температураға дейін жылу тасымалдағыштың қыздырылуы өтеді. Қыздырылғаннан соң реакция зонасына қайтарылады.

Кокстеуге қажет жылудың негізгі мөлшері шикізаттың қыздырылған жылу тасымалдағышпен жанасуы есебінен шикізат қызады. Бұл салыстырмалы жоғары тұтқырлы, шайырлы өнімдерді өндеуді жеңілдетеді.

Жол тасымалдағыш 0, 3 мм ұнтақ тәрізді кокс болып табылады, ал кокстеу қайнатылған жылу тасымалдағыш қабатында өтеді. Ұнтақ тәрізді кокс қондырғы ішінде жеңіл өртті ауыстырады, бұл жоғары өтімділікті қондырғы құруға мүмкіндік береді.

Коксты жылу тасымалдағышты орын ауыстыруы үшін пневмокөлік принципі қолданылады. Қозғаушы күш кокстық бөлшектерді ұстайтын бу немесе газ атқарады. Қайнау қабатындағы үздіксіз кокстеуде бір уақытта үш процесс өтеді: кокстеу (ыдырау және тығыздау өнімдерін түзумен жалғасады), коксты шындау (бұл кезде кокстан ұшқыш және ыдыраудың екіншілік реакциялары) және бу фазасында болатын кокстеу өнімдерін тығыздату. Кокстық жылу тасымалдағыштың жоғарғы температурасы ыдырау өнімдерінің булануы және олардың бетінен кокстық бөлшектердің жойылуына септігін тигізеді.

МӨЗ - да кокстеу процесінің осы мемесе өзге кокстеу түрін таңдау қойған мақсатқа байланысты. Түрлерінің экономикалық көрсеткіштері (өнімнің өзіндік құны, құрылыс бағасы, қызмет көрсетушілер саны) шамамен бірдей.

Баяулатылған кокстеудің артықшылығы -бұл кокстың жоғарғы шығымы. Шикізат өңдегенде 1, 5 -1, 6 ретке көп кокс алуға болады.

Баяулатылған кокстеу қондырғылары мұнайлы коксқа сұранысты қанағаттандыруды, ал қайнау қабаты бар кокстеу қондырғысы -қалдықтарды өңдеуден ашық мұнай өнімдерін жоғарлаиу қажет уақытта қарастырылады.

2. 1 Жай кокстеу қондырғысының технологиялық сызбасы

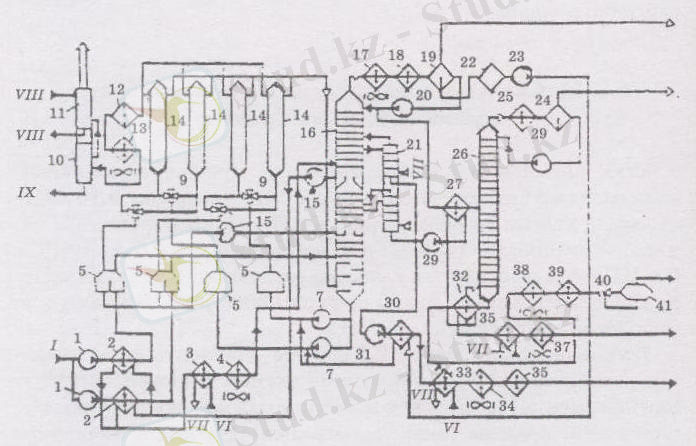

1 - суретте екі блокты жай кокстеу қондырғысының жаңартылған жүйесі берілген. Шикізат сорғыларымен (1) алынып, екі қатар ағыммен жылуалмастырғыштар (2) ақылы (онда колоннаның (16) қайта айналушы ағынымен қыздырылады) өтіп, пештердің (5) имек құбырының шың бөлігіне түседі. Қыздырылған шикізат колоннаның каскадты табақшаларына түседі. колоннадашикізат реакциялық камералардан түскен булармен жанасып, 400 0 С-қа дейін қызады. Кокстеудің жоғары қайнаушы конденсацияланған өнімдері мен жаңа шикізат қоспа түзіп, колоннаның астынан срғылармен (7) құбырлы пештердің (6) имек құбырына жіберіледі. Имек құбырлардан шикізат бірге жұмыс істейтін екі камераға (14) түседі.

1 - сурет. Жай кокстеу қондырғысының технологиялық сызбасы:

1, 7, 8, 15, 20, 23, 29, 31 - сорғылар; 2, 27, 30 - жылуалмастырғыштар; 3, 33, 36 - буландырғыштар; 4, 13, 25, 34, 35, 37, 38, 39 - тоңазытқыштар; 5, 6 - құбырлы пештер; 9 - төрт бағытты шүмектер; 10, 19, 22, 24, 41 - сыйымдылықтар; 11 - скруббер; 12 - сүзгі; 14 - камералар; 16, 21, 26 - колоналар; 17, 18, 25 - конденсатор - тоңазткыштар; 32 - қайнатқыш; 40 - инжектор; I - шикізат; II - Газ; III - бензин; IV - жеңіл газойл; V - ауыр газойл; VI - химиялық тазартылған су; VII - су буы; VIII - су; IX - ауыр мұнай өнімдері.

Кокстің сапасын жақсарту үшін кокстеу процесінің булары арқылы камераларға қосымша жылу береді. Колоннадан ауыр газойл алынып, соғырымен (8) пештердің (5) имек құбырларының сол жақ бөлігі арқылы өті, 525 0 С-қа дейін қыздырылады да, шикізатпен араласуға ауыстырғышы шүмектерге (9) бағытталады. Ауыр газойль камераларға шикізатпен қоспа күйінде ғана емес, сонымен қатар өзінше де, шикізатты беруді тоқтатқанан кейін алты сағат бойы - коксті «жұмсарту» мезгілінде де беріледі. Ауыр газойылді беруден кокстің механикалық қатылығы артады және ұшпа заттар мөлшері азаяды.

Кокстеу кезеңінің соңында кокстеу присадка енгізеді. Бұл шикізаттың көбіктенуін азайтады да, колоннада, пеш сорғыларында және пештердің реакциялық имек құбырларындакокстың түзілуін болдырмайды. Кокс камераларынан шығатын булар температурасын азайту үшін оның жоғарғы бөлігіне жеңіл газойль беріледі.

Камерадан реакция өнімдері ректификациялау колоннасына (16) жіберіледі. Коланнаның төменгі бөлігі каскадты табақшалармен, жоғарғы ректификациялаушы табақшалармен жабдықталған. Колоннаның жоғарғы бөлігінде реакция өнімдерінің фракцияға бөлінуі жүреді.

Бензин булары мен газ колоннаның жоғарғы жағынан ауа конденцатор- тоңазтқышқа (17) және су тоңазтқышына (18) түседі. Су тоңазытқышынан конденсат су-газ бөлігішке (19) беріледі, онда газдың бензинінен және бензинінің судан бөлінуі орындалады. Су сыйымдылыққа (22) шығарылып, пештер (6) ағымдарының турбулизаторы есебінде жылуалмастырушыта (30) (алдын ала қыздырудан кейін) пайданылады.

Колоннадан (16) екі бүрлі ағындар - жеңіл және ауыр гозойлдер шығады. Бұл ағындар буландырушы колоннаның (21) сецияларынатүседі. Жеңіл гозойл колоннаның (21) төменгі секциясынан сорғымен (31) турбулизаторды қыздырушы жылуалмастырғыш (30), буландырғыш (33), ауа мен су тоңазтқыштары (34, 35) арқылы өтеді, ал одан соң қондырғыдан шығарылады.

Колоннаның артық жылуы қайта айналушы ағынмен сорғымен (15) табақшадан (10) алынып, шикізатты қыздыру жылуалмастырғыш (2), буландырғыш (3) және ауа тоңазтқыш (4) арқылы өтеді, ал одан кейін колоннаға қайта келеді.

Су-газ бөлгіштер (19) бензин фракциясы сорғымен (20) жылуалмастырғыш (27) арқылы тұрақтандырушы колоннаға (26) бағытталады. Тұрақтандырушы колоннада бензиннің бутансыздандыру орын алады. колоннаның (26) жоғарысынан булар крнденсатор-тоңазтқышқа (25) түседі, бу-сұйық қоспа газ сеператорына (24) жіберіледі, мұнда тұрақтандырушы басқа фракцияға бөлінеді. газ қондырғыдан шығарылады, ал басқа фракция колоннаға (26) ағын есебінеде қайта берідеді. Колоннаның (26) төменнен тұрақты бензин өзіндік қысымымен қайнатқыштан (32), ауа және су тоңазтқыштарынан (38, 39) өтеді. Инжектрода бензин қайта айналушы сілтімен араласады, одан сыйымдылыққа (41) бөлінеді. Тұрақтылығын жақсарту үшін бензинге қондырғыдан шығар алдында тотықтыруғы қарсы присадка қосады.

2. 2 Технологиялық режим нормалары

Қуаты шикізатқа есептегенде жоғары жай кокстеу қондырғысында (1, 5 млн. т/ж) кокстеу камерасының саны алтау және оларды қыздыруға қажетті үш құбырлы пеші болады. Мұндай жүйеде қосарланған үш камера жұмыс істейді. Камералардың диаметрі - 7, 0 м, биіктігі - 30 м. Шикізатты қыздыру температурасы 510 0 С-қа дейін, артық қысым - 0, 33 МПа. Екінші өңдеуден өткен

шикізат пештерден камераға төрт ағынмен келіп түседі. Камералар мен колонна арасына, ыстық сорғылардың қалыпты жұмыс ырғағын бұзатын кокстің майда белшектерінің колоннаға ауысуын болдырмау үшін эвопоратор-қаққыш қояды.

Қондырғыда тағы бір пеш - қайта айналушы газойлге арналған пеш болады; оны 530 0 С-қа дешн қыздырады, ол камераға кокстеу кезінде және камераны босатқаннан кейінгі уақытта да (коксте ұшпа заттар мөлшерін азайту мақсатында) жылу береді. Қондырғыда ауа конденсатор-тоңазытқыштарын пайдаланады. Артық жылуды су буын өндіруге жылуалмастырғыштарда жылуды пайдалану жуйесінде қолданады.

Кейбір жай кокстеу қондырғылары кокс құрамынан ұшпа заттарды шығару мақсатында пісіру құрал-жабдықтарымен жабдықталады. Ұшпа заттардың шығымын коксті белгілі бір стандартты жағдайда (МЕМСТ 3929 - 65 бойынша коксті пісіру 7 мин. 850 0 С жүргізеді) қыздырып ұстаудан бөлінген булар мен газдардың мөлшерімен анықтайды.

2. 3 Шикізат, қосымша материалдар және дайын өнімдер

Кокстеуге жоғары молекулалы мұнай қалдықтары ұшырайды: гудрон, термиялық крекингтің крекинг қалдығы, майлы өндіріс қондырғысындағы асфальт, экстракт, пиролиз шайырлары. Шикізат сапасының негізгі көрсеткіштері: кокстелуі, күл, күкірт мөлшері және тұтқырлық.

Кокстеу шикізаты болып табылатын қалдықтар ЖМК - дан, шайырлы -асфальтенді қосылыстардан, карбен және карбондтан тұрады. Крекинг қалдықтың кокстелуі гудроннан жоғары және 10% төмен емес.

Алайда, егер шикізатта шайырлы - асфальтендер көп болса және кокстелуі 20% - дан жоғары болса, онда шикізатты қыздыру пешінің тез кокстелуіне, яғни қондырғылар жұмысының жиі тоқталуына әкеледі. Мұнайлы кокстың негізгі тұтынушылары аз күкіртті коксты қажет етеді, сондықтан күкірт үлесі 0, 5 - 0, 8 % болатын қалдықтарды кокстеуге бағыттау қажет.

Өнімдердің құрамы және қасиеттері. Газ өзінің құрамы бойынша термиялық крекинг газына ұқсас, бірақ олифинді көмірсутектер үлесі төмен. Кокстеу қатаң жағдайда болса, олифендер үлесі артады. Қайнау қабатындағы кокстеу температурасын 520 - 540 0 С-қа жоғарылату қанықпаған көмірсутектер шығымын 45 - 52% жоғарылатады.

Бензин құрамында қанықпаған көмірсутектер үлесі жоғары, сондықтан бұл оның химиялық тұрақтылығын төмендетеді. Баяулатылған кокстеу бензинінің октан саны 62 - 78% құрайды.

Керосин - газойль фракциялары (180 - 350 0 С, 350 - 450 0 С) газотурбиндік отын компоненттері және каталитикалық крекинг шикізаты ретінде қолданылады. 180 - 350 0 С-ң фракция дизельдік отынға бағытталуы мүмкін.

Ауыр газойль (450 0 С-тан жоғары) аймақтық отын ретінде қолданылады.

Мұнайлы кокс халық шаруашылығында түрлі салаларында қолданылады. Ол электрод, карбид, көмірграфит материалдары, ферроқорытпа өндірісінде пайдаланылады. Түрлі өндірістегі кокс шығымы келесідей: 1т өнімге, 0, 6т коксқа - аллюмений, кремний карбиді - 1, 4т/т, кальций карбиді - 0, 7 т/т, графит - 1, 25 т/т. Қазіргі кезде әлемде жылына 15 млн. т мұнайлы кокс өңделеді.

Қолданылу мақсатына қарай мұнайлы коксқа түрлі талаптар қойылады. Негізгі сапа көрсеткіштеріне күкірт мөлшері, ылғал, зона, ұшқыш заттардың үлесі, рекциондық қабілеті, саңылаулығы, меншікті электрлік қарсыласу. Кокстар үлесіне қарай келесідей бөлінеді: аз күкіртті (1, 0%), орта күкіртті (1, 5%), күкіртті (4%), жоғарғы күкіртті (4, 0% жоғары ) ; күл үлесіне қарай - аз күлді (0, 5%), орта күлді (0, 5 - 0, 8), жоғары күлді (0, 8% жоғары) .

Электрод өндірісінде қолданылатын кокс қосымша өңдеуге - 1200 - 1300 0 С-та арнайы пеште шыңдалады. Шыңдау МӨЗ - да коксты алынғаннан кейін немесе тұтынушыда жүргізілуі мүмкін. Шыңдау кезінде ұшқыш заттар бөлінеді, электрлік қарсыласу төмендеп, тығыздау құбылыстарының алды алынады. Алюминийлі және электродық зауыттарындағы шыңдау пештері 25 мм өлшемді кокстар үшін арналған.

2. 4 Құбырлы пештерді таңдау сипаттамасы

Құбырлы пештер, әдетте, екі - радиация және конвекция камераларынан тұрады. Радиация камерасында отын (газ немесе мазут) жанатын шілтер және сәуле жылуын қабылдайтын радиант құбырлары орналасады. Жану газы (түтін газы) радиация камерасынан конвекция камерасына түседі. Бұл жерде радиация камерасынан 950 0 С температураға дейін қызған қалдық түтін газдарының жылуын қабылдайтын конвекция құбрлары орыналасады. Суытылған түтін газдары газжиғыш арқылы түтін құбырына жіберіледі.

Құбырлы пештерді төмендегі белгілеріне: 1) пайдалы жылу қуатына; 2) қуатына, яғни, белгілі уақытта қыздырылатын өнім мөлшеріне; 3) технологиялық мақсатына; 4) конструкциялық ерекшеліктеріне қарап кластарға бөледі.

Пештердің пайдалы жылу қуаты - өнімнің қабылданған жылу мөлшері МӨЗ 0, 6-0, 9 МВт (500-800 Мкал/с-тан) 70-120 МВт (60-100 Гкал/с) дейінгі аралықта болады. Мұнайды алғашқы өңдеудің қазіргі жаңа қондырғыларында құбырлы пештердің пайдалы жылу қуаты 20, 40, 120 МВт. АҚ және АВҚ қондырғылардың құбырлы пештерінің қуаты 100-1000 т/сағ. құрайды.

Технологиялық атқаратын міндетіне байланысты МӨЗ пештері мұнайды атмосфералық айдау, мазутты вакуумда айдау, бензинді тұрақтандыру, каталитикалық риформингтеу; пиролиздеу және басқа пештерге бөлінеді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz