20Х болаттан білік-тістегергіштің шыңдалғысын соғу технологиясын жобалау және есептеулер

МАЗМҰНЫ

Кіріспе . . . 5

Тапсырма . . . 6

1 Шыңдалғы өлшеміндегі әдіптер, шақтамалар және кернемелер қолда-нысы . . . 7

1. 1 Негізгі және қосымша әдіптерді және шеткі ауытқуларды тағайын-дау . . . 7

1. 2 Соңғы кертештің орындалуын тексеру . . . 8

2 Дайындамалар өлшемін және салмағын анықтау . . . 10

3 Өтулерді таңдау . . . 12

4 Балғаның төмен түсетін бөлігінің салмағын есептеу . . . 14

5 Аспапты таңдау . . . 16

6 Дайындаманы қыздыруға арналған температураларды анықтау . . . 18

7 Жұмысшылар бригадасының құрамын анықтау . . . 20

8 Ұсталы-престеу цехтағы еңбекті қорғау және техника қауіпсіздігіне қойылатын талаптар . . . 21

Қолданылған әдебиеттер тізімі . . . 26

КІРІСПЕ

Қазақстан Республикасының экономикалық және әлеуметтік даму негізіне халық шаруашылығының машина жасау және басқа да металл өңдейтін салаларының өндіретін өнімдерін біршама жоғарылату қарастырылған. Әсіресе қазіргі нарықтық экономика тұрғысынан әлем және ТМД елдерінің өнімдерімен нарықтық бәсекелестікке түсу жағдайында бұл ең өзекті мәселелердің бірі.

Металды қысыммен өңдеу металл өңдейтін өндірістің озық түрі болып саналады, сол арқылы машина бөлшектерін, аспаптарды өндіру кезінде металл шығынын біршама қысқартуға, сонымен қатар оның сапасын жоғарылатуға мүмкіндіктер бар. Өз кезегінде ұсталы штамптау өндірісі сапалы шыңдалғыларды дайындауды қамтамасыз ететін дайындаманың ішкі ақаулықтарын жою, механикалық қасиеттерін жақсартуға арналған негізгі тәсілдердің бірі болып саналады.

Соғу және штамптау арқылы алынған шыңдалғылар жоғарғы беріктіктігімен, иілімділігімен және соғу тұтқырлығымен ерекшеленеді. Сондықтан отандық машина бөлшектері осы тәсілдер арқылы жасалады. ҚӨМ металл өнімдерінің сапасы көптеген жағдайда ұсталы өңдеудің озық тәсілдеріне және оны жүзеге асыратын жабдықтарға тәуелді болады.

Әдетте, металды ыстықтай пластикалық күйде өңдеу металлургиялық өндірістің (қуыс, микрокеуектілік және т. б. ) ақаулықтарды жою үшін қолданылады. Бірақта барлық дәстүрлі МҚӨ (таптау, соғу, престеу және т. б. ) тәсілдері бастапқы дайындаманың көлденең қима көлемдерінің бірнеше есе азаюымен және деформацияланудың үлкен күшімен орындалады.

Ұсталы үрдістердегі деформация және оған сәйкес кернеу және күш металды қысыммен өңдеу теориясының зерттейтін нысаны болып табылады, оның ішіне соғу теориясында кіреді. Соғу теориясында металдың деформациялану қабілеттілігі және негізінен олардың ыстық күйде өңделу қабілеттілігі, технологиялық иілімділігін анықтауға арналған әдістерді жетілдіру және дайындаманы бүлдірусіз оны бір рет қаусырудың шақтамасын жоғарылату тәсілі ең маңызды орын алады.

ТАПСЫРМА

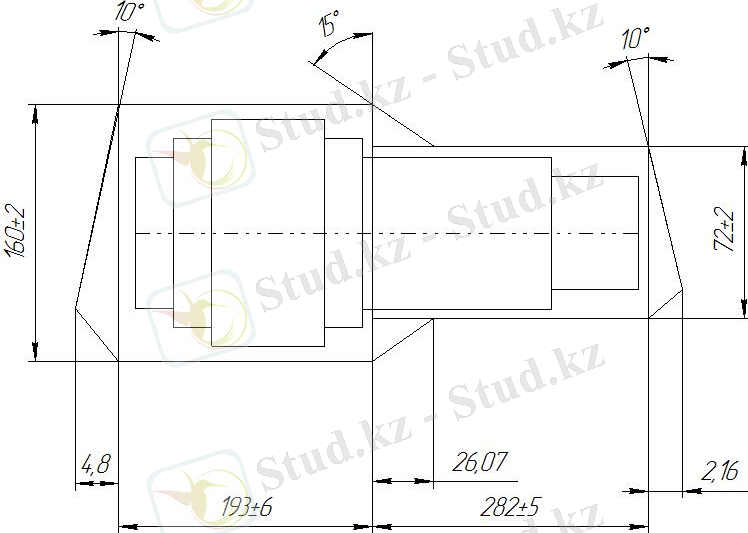

Білік-тістегергішті шыңдалғыны соғу үрдісінің технологиясын құрастыруға арналған бастапқы деректер

20Х болат

D 1 = 65 мм;

D 2 = 75 мм;

D 3 = 150 мм;

D 4 =75 мм;

D 5 = 65 мм;

D 6 = 50 мм;

L 1 = 155 мм;

L 2 = 120 мм;

L 3 = 90 мм;

L 4 = 18 мм;

L 5 = 200 мм;

L= 450 мм.

1 сурет - Бөлшек эскизі

ШЫҢДАЛҒЫ ӨЛШЕМІНДЕГІ ӘДІП, ШАҚТАМА ЖӘНЕ КЕРНЕМЕЛЕР ҚОЛДАНЫСЫ

Өңдеудегі әдіп және шыңдаудағы шақтамалар, ал сонымен бірге, тоқпақ астында жасалатын шыңдалғыға арналған кертеш, ойық, фланцт, жиектердің түзілуі 7829-70 МЖСТ рәсімделген. Стандартта қарастырылған әдіп номиналды бөлшек өлшеміне тағайындалынады.

Әдіп және шекті ауытқуларды 2 кесте бойынша қолданамыз [1] .

1. 1 Негізгі және қосымша әдіп және шекті ауытқуларды тағайындау

а) негізгі әдіп (приспуск) және шекті ауытқу кертеш (уступ) және шығыңқылық (выступ) диаметрінде 2 [1] кесте бойынша тағайындалынады:

1 + )

2 + )

3 + )

4 + )

5 + )

6 + )

б) кертеш ұзындығы және бөлшектің жалпы ұзындығындағы әдіп және шекті ауытқу б. 15 [1] сәйкес тағайындалынады, мұнда кертеш ұзындығы бірлік негізде көрсетіледі:

(L+2. 5 )

(L 1 +2

(L 2 +1, 5

(L 3 +1, 5

(L 4 +1, 5

(L 5 +1, 5

в) Қосымша әдіп S барлық қималар дияметрінде (өлшемінде) 2. кесте бойынша тек қарастырылатын бөлшек қимасының ең үлкен дияметрінің (өлшемдерінің) әртүрлілігіне тәуелді, оған анықталған негізгі әдіптермен бірге негізгілерден басқаларын алуға болады:

- 72 мм диаметрде әдіп 4 мм;

- 83 мм диаметрде әдіп 5 мм;

- 83 мм диаметрде әдіп 5 мм;

- 72 мм диаметрде әдіп 4 мм;

- 56 мм диаметрінде әдіп 4 мм.

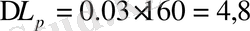

2 сурет - Шыңдалғы тағайындалған негізгі әдіптер және шекті ауытқулармен бірге келтірілген шыңдалғы эскизі

1. 2 Соңғы кертештің орындалуын тексеру

Шыңдалғыда соңғы және ырықтылық кертештің, ойықтың, фланцтің және жиектің орындалуы, 3 кестеге сәйкес негізгі және қосымша әдіптер белгіленгеннен кейін және келесі талаптарды ескере отырып тексереді:

Берілген поковканы жасау үшін алдын-ала бу-ауа балғаның төмен түсетін бөліктерінің салмағы 1000 кг, тоқпақтарының ені В б = 230 мм, болатындығын таңдаймыз, 7, 43 кесте. [2] .

а) диаметрі 72 және 83 мм және ені ұзындығы (175-135) = 40 мм және (135-105) = 30 мм соңғы кертештер орындау мүмкін емес, олардың ұзындығы ұсынылған 5 [1] бойынша l = 0, 4 х В б = 0, 4 х230 = 92 мм шамадан кем болады. Кертеш диаметрі бойынша кернеме есебінен жойылады. Кертеш диаметрін көрші шығыңқылық диаметріне тең 160 мм алынады;

б) 83 мм диаметрлі және ұзындығы 18 мм аралықты кертеш осы себептерге байланысты орындалмайды. Сонымен кертешті диаметрі бойынша жасанды есебінен жояды. Кертештің дияметрі алдыңғы кертеш диаметріне тең болады.

в) Аралық кертеш диаметрі 72 мм және ұзындығы (200-18) = 182 мм кертеш орындалады, кертеш биіктігі h’ = 0, 5 (160-65) = 47. 5 мм, ұысынлатын 4 [1] кестедегі ең минималды биіктік 5 мм, ал оның 5 [1] кесте бойынша ұсынылған ең минималды ұзындығы длины l = 0, 4 х В б = 0, 4 . 230 = 92 мм; болғандықтан жеке орындауға лайықты.

г) диаметрі 56 мм және ұзындығы 100 мм соңғы кертешті орындау оның биіктігінің аз болуына байланысты тиімді емес, сондықтан оны орындауға болатын өлшемге дейін кернеме есебінен диаметрі бойынша, кертеш диаметрі 72 мм деп алынып орындалады.

Шыңдалғының кертештері тексерілгеннен кейінгі, онда тағайындалған негізгі және қосымша әдіптерімен берілген соңғы өлшемдері 3 - суретте келтірілген.

3 сурет - Шыңдалғы эскизі

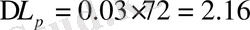

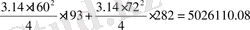

D 1 қатысты скосты анықтаймыз:

мм

мм

D 2 қатысты скосты анықтаймыз:

мм

мм

Уступ анықтаймыз:

мм

мм

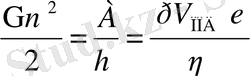

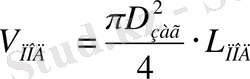

2 Дайындаманың өлшемдерін және салмағын анықтау

Шыңдалғы салмағын технологиялық ІІ түрдегі кернеме салмағын ескере отырып, оңтайлы шыңдалғының номиналды өлшемдері бойынша анықтайды.

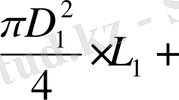

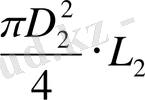

Шыңдалғы көлемі V’ n (ІІ түрдегі технологиялық кернеме ескерілмейді) оның элементтерінің жиынтығы бойынша анықталады:

=

=

мм

3

. (1)

мм

3

. (1)

Әртүрлі конфигурациялы шыңдалғыға арналған ІІ түрлі технологиялық кернеме көлемі кесте 7. 1. [2] бойынша анықталады

V H = V CK1 + V CK2 + V уст , (2)

мұнда:V CK1 , V CK2 - шабылғаннан кейінгі қиғаштық көлемі;

V H - қосым көлемі.

V

CK1

= 0, 024 D

= 0, 024 ⋅ 160

3

=98304 мм

3

;

= 0, 024 ⋅ 160

3

=98304 мм

3

;

V

CK2

= 0, 024 D

= 0, 024 ⋅ 72

3

=8958 мм

3

;

= 0, 024 ⋅ 72

3

=8958 мм

3

;

V

уст

=0. 047

0. 047

0. 047

=

=

= 3 ;

V Н =98304+8958+413219. 84 = 520481, 84 мм 3 .

Шыңдалғы көлемі мынаған тең:

V п = V / п + V H =5026110. 08+520481. 84 = 1040963. 7 мм 3 . (3)

Шыңдалғы салмағы мынаған тең:

G пOK = V п ⋅ρ= 1040963, 7⋅7, 85⋅10 -6 = 81, 7 кг, (4)

мұнда ρ - металл тығыздығы.

Созу арқылы алынатын біліктер түріндегі балғалар үшін, бастапқы дайындама өлшемі мына тәртіп боынша есептелінеді:

Дайындаманың көлемі анықталады:

V ЗАГ П + УГ П У , (5)

мұнда: V УГ - қыздырылатын металдың салмағынан 2, 5 . . . 3% шегінде металдың күйген көлемі деп аламыз, К У = 1, 025…1, 03.

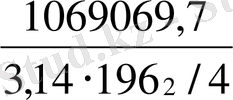

V ЗАГ =1040963, 7 ⋅ 1, 027 = 1069069, 7 мм 3 . .

G ЗАГ = V ЗАГ ⋅ ρ = 1069069, 7 ⋅ 7, 85⋅10 -6 = 83, 9 кг. (6)

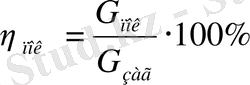

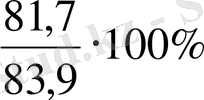

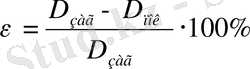

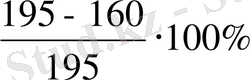

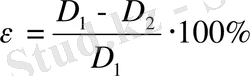

Алынатын жарамды металл мынаған тең:

=

=

=97, 4%. (7)

=97, 4%. (7)

Бастапқы дайындама өлшемін анықтаймыз. Өлшенген дайындамаларды соғу кезінде созу кезіндегі шөкпе (уков) келесідей болуы мүмкін: у ≥ 1, 25. егер шөкпе у=1, 5 тең деп алынған жағдайда, онда:

, (8)

, (8)

осыдан:

=160

=160

=196 мм. (9)

=196 мм. (9)

Дайындама ұзындығы тең:

=

=

=187. 2 мм. (10)

=187. 2 мм. (10)

Бастапқы дайындама өлшемдері: D ЗАГ =172, 69 мм, L ЗАГ =215, 86 мм.

2590-71 МЖСТ бойынша диаметрі 195 мм және ұзындығы 1500 мм домалақ ыстықтай тапталған болатты қолданамыз. Шеттік ауытқуы -2, 5 мм.

3 ӨТУЛЕРДІ ТАҢДАУ

Соғудың технологиялық сұлбасы - негізгі технологиялық операциялар тәртібі, оның орындалу нәтижесінде қажетті сапалы шыңдалғы алынады. Соғу сұлбасы жүргізілген эксперименталды және теориялық зерттеулерді ескерумен өзгеруі мүмкін. Ұсынылған соғу сұлбасы сапалы шыңдалғыны өндіруді (қажетті шөкпені алуды) қамтамасыз етуі керек. Сонымен қатар, соғудың кез келген технологиялық сұлбасында, сапалы шыңдалғыны өндіумен байланысты бірқатар жалпы қабылданған шарттарды сақтау қажет. Мысалы, дайындаманы қимасы бойынша бірқалыпты қыздыру керек, дайындама өсінің центрлігін, дайындама корабына цапфының симетриялы орналасу есебінен, дайындаманың бірқалыпты шөгуін және шыңдалығының жеке бөліктерінің өстілігін қамтамасыз етуге болады.

Таңдап алынған соғу сұлбасын жүзеге асыру кезінде бірқатар технологиялық өтулер жеке кезектілікті қатарда орындалады, оның орындалу нәтижесінде қажетті конфигурациялы шыңдалғы алынады. Әрқашан логикалық сұлба негізінде соғудың технологиялық өтулерінің орындалуынфның тәртібі тексеріледі. Мұнда шешім соғудың бір сұлбасында көпнұсқалы (вариантты) болуы мүмкін. Осылайша, шыңғалғы металының сапасына әсер ететін соғу сұлбасын дұрыс анықтау және технологиялық өтулердің кезекті орындалуы шыңдалғы конфигурациясын алуды қамтамасыз етеді, технологиялық үрдісті құрастыру кезіндегі маңызды кезеңдердің бірі болып саналады.

20Х болаттан білік-тістгегергішті жасау үшін келесі технологиялық циклді орындау керек:

Жоғарыда келтірілген өтулерді орындау үшін жалпақ-тоқпақ әмбабапты тоқпақ ретінде қолданылады.

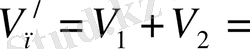

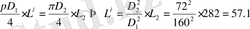

Дайындаманы қыздырған соң 160 мм диаметрге дейін созамыз, осы шыңдалғыны созу кезіндегі деформациялану деңгейін және шөкпені анықтаймыз.

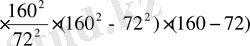

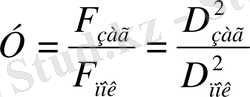

Созу кезінде 160 мм диаметрдегі шөкпе мынаны құрайды:

=

=

=1. 5. (11)

=1. 5. (11)

Деформациялану деңгейі:

=

=

=17. 95%. (12)

=17. 95%. (12)

Дайындаманы белгілейміз. Тұрақты көлем заңына сәйкес кертешті орындауға қажетті дайындаманың созылған ұзындығын анықтаймыз.

мм.

мм.

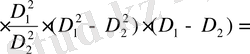

D 2 диаметрге созамыз. Созу кезінде 72 мм диаметрдегі шөкпе мынаны құрайды:

У=

=

=

=4. 94.

=4. 94.

Деформациялану деңгейі:

=

=

=55%.

=55%.

Белгілі шекке дейін өңдеу. Дайындаманың D 1 бөлігінен өзімізге қажетті 193мм ұзындықты алып, артық бөлігін кесіп тастаймыз.

- ⇒

- ⇒

4 сурет- Өтулер эскизі

4 БАЛҒАНЫҢ ТӨМЕН ТҮСЕТІН БӨЛІГІНІҢ САЛМАҒЫН

ЕСЕПТЕУ

Соғу сұлбасын және технологиялық өтулер тәртібін анықтағаннан кейін, соғу агрегаты таңдалады.

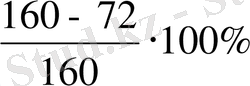

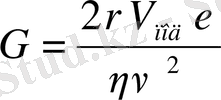

Созу кезіндегі балғаның төмен түсетін бөлігінің салмағы мына қатынастан анықталады:

, (13)

, (13)

мұнда ν - тоқпақтың түсу жылдамдығы, ν = 7 м/с = 7000 мм/с;

η - тоқпақтың ПӘК, η = 0, 8;

А - деформациялау жұмысы;

р - қысым;

ε - деформациялану деңгейі;

V ПОД - беріліс астындағы дайындама көлемі.

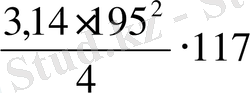

, (14)

, (14)

мұнда ПОД - салыстырмалы беріліс.

ПОД = 0, 6 ⋅ D ЗАГ = 0, 6 ⋅ 195=117 мм, (15)

сонда:

=

=

Equation. 3 = 3492406, 1 мм

3

.

Equation. 3 = 3492406, 1 мм

3

.

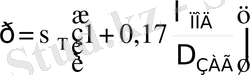

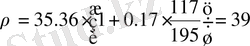

Меншікті қысымды формула бойынша анықтаймыз:

, (16)

, (16)

мұнда σ Т - 20Х болатқа арналған ағу шектілігі, соғу соңындағы температура 800°С 35, 36 МПа тең (7. 42. [2] кестені қара) .

МПа=3. 9 кг/мм

2

,

МПа=3. 9 кг/мм

2

,

сонда төмен түсетін бөліктер салмағы мынаны құрайды:

=

=

506. 94 кг.

506. 94 кг.

7. 43 [2] кесте бойынша төмен түсетін бөлігінің салмағы 1000 кг, тоқпақ айнасының өлшемдері × b =410×230 мм, булы-ауалы соғу тоқпақтарын таңдаймыз. Біздің жағыдайда құлау бөлігінің салмағы 506, 94 кг болғандықтан М4138А, қ. б. с. 630 кг маркалы пневматикалық соғу балғаны таңдаймыз

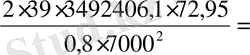

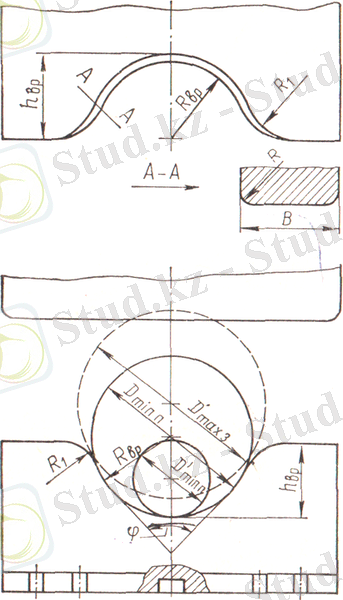

Біздің жағдайда, 7. 43 [2] кестеге сәйкес тоқпақ ені 230 мм, сонда домалану радиусы, R = (0, 12…0, 15) В тең екенін ескерген жағдайда 34, 5 мм құрайды. Cонда 7. 43 кесте [2] кесте бойынша төменгі ойық тоқпағы келесі өлшемдерден тұрады: ені 200мм, оның тереңдігі 50мм, ойылу радиусы 100 мм.

5 сурет- Жоғарғы жалпақ немесе кесік тоқпақ комбинациясындағы төменгі кесік радиюсті тоқпақ

5 АСПАПТЫ ТАҢДАУ

Технологиялық үрдісті құрастыруға құралды, қосымша құралдарды, соғу операциясын орындауға арналған механизацияланған құралдарды таңдау кіреді. Технологиялық үрдісті құрастыру кезіндегі барлық құралдарды үш топқа бөлген тиімді: негізгі деформациялайтын, қосымша және арнайы.

Негізгі балғалау және престеу деформациялайтын құрал ретінде: тікбұрышты және көпқырлы жалпақ тоқпақтар созумен соғу кезінде; ойықты тоқпақтар (радиусты, ромбылы) аралас (жоғарғы - жалпақ, төменгі ойықты), цилиндрлі шыңдалғыны ұзартып соғу үшін; үстелдер; шөкпелі плиталар; сақина; қақпақ; бөлуге және тесуге арналған тескіштер; созуға және таптауға арналған құралбіліктер; штамптар қолданылады.

Қосымша құралға балта, қысқыштар, конусты төсемдер және т. б. жатады. Соғудың технологиялық картасында қосымша құралдар жайлы ақпарат негізінен келтірілмейді, кейде тек құралдың түрі (қысқыш, балта және т. б. ) аталады.

Арнайы құралдарға: кубиктерді соғу кезінде дайындаманы манипулирлеу үшін қолдланылатын күрекше, дискілерді соғу кезіндегі манипулирлеуге арналған айыр, шыңдалғыны алуға арналған соғатын қондырғылы құралбілік, күрделі пішінді және т. б. саңылауды алуға арналған арнайы құралбілік жатады.

«Білік-тістегергіш» түріндегі бөлшекті шыңдалғының деформациялау кезінде негізгі құрал ретінде жалпақ тоқпақтар (престейтін) қолданылады. Ол тікбұрышты қималы, сонымен қатар домалақ қималы аралықты пластина не квадратты шыңдалғыны алу үшін қолданылады.

Тоқпақтар ені В формула бойынша анықтаймыз:

, (18)

, (18)

мұнда D мах - осы престе соғыуға болатын тапталған кесек не өлшенген дайындаманың максималды диаметрі.

Мұнда 0, 4…. . 0, 7 салыстырмалы берілу қамтамасыз етілуі мүмкін.

Біздің жағыдайда 7, 43 [2] кесте бойынша тоқпақ ені В

;

;

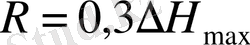

Тоқпақтың домаланған жұмысшы жиегінің радиусын максималды шақтамалы қаусыруға тәуелді аламыз:

(19)

(19)

мұнда

- максималды шақтамалы қаусыру.

- максималды шақтамалы қаусыру.

мм

мм

Біздің жағдайда, 7. 43 [2] кестеге сәйкес тоқпақ ені 230 мм, сонда домалану радиусы, R = (0, 12…0, 15) В тең екенін ескерген жағдайда 34, 5 мм құрайды. Cонда 7. 43 кесте [2] кесте бойынша төменгі ойық тоқпағы келесі өлшемдерден тұрады:

- ені 200 мм,

- оның тереңдігі 50 мм,

- ойылу радиусы 100 мм.

6 ДАЙЫНДАМАНЫ ҚЫЗДЫРУҒА АРНАЛҒАН Температуларды анықтау

Соғудың температуралық аралығы негізгі тероммеханикалық параметрлердің бірі болып саналады, оны білмей соғудың технологиялық үрдісін құрастыру мүмкін емес.

20Х болат үшін соғу алдындағы металдың максималды қызу температурасы (соғудың температуралық аралығының жоғарғы шегі) 1200 0 С, ал төменгі шекте - 800 0 С (7. 11. [2] ) құрайды.

Өлшенген дайындаманы қыздыру үшін максималды шақтамалы температуралы екпінді қыздыру жылдамдығын қолданамыз.

Стационарлы түпті камералы пеште салқын дайындаманы қыздыру уақыты 7. 73 [2] формула бойынша анықталады:

τ = akd

(20)

(20)

мұнда d - қыздырылатын дене қимасының диаметрі; d = 0, 19 м;

k - пештің түбінде дайындаманың орналасу сипатын ескеретін коэффициент; k =1;

а - 20 тең легірленген болатқа және 10 тең көміртекті болатқа арналған коэффициент.

Сонда диаметрі 160 мм дайындаманы қыздыру уақыты мынаны құрайды:

τ

кызд

, =

20

.

1

=1, 52

=

1сағ 52 мин.

=1, 52

=

1сағ 52 мин.

Дайындаманы қыздыру келесі өлшемді стационарлы түпті қыздыратын пештің камерасында орындалады:

Жұмысшы кеңестік өлшемдері:

- ені 812 мм;

- ұзындығы 812 мм;

- биіктігі 630 мм.

- Түбінің көлемі 0, 65 м2.

- Максималды газ шығыны 31 м3/сағ.

Дайындама өлшеміне және бір орнатудағы оның мөлшеріне қатысты пештің жұмысшы кеңестігінің өлшемдерін анықтаймыз. Бастапқы дайындамалардың берілген өлшемдеріне байланысты осы пешті диаметрі 195 мм және ұзындығы 1500 мм дайындаманы қыздыру үшін қолдануға болады.

Шыңдалғылар жасалғаннан кейін қимасының өлшеміне және материалдар маркасына қатысты олар әртүрлі салқындатылады. қимасы бойынша температураның әртүрлігіне байланысты салқындату кезінде сыртқы бетте созылатын кернеу пайда болады, ол жарықшаның түзілуіне әсер етеді. Көлемі бойынша металлл шекті аралықты температурадан біруақытта өтпеген кезде құрылымды кернеу түзіледі, ол температуралықпен жинақталуы мүмкін және жарықшақтың пайда болуына әсер етуі мүмкін. Салқындау кезінде легірлі маркалы болатты шыңдалғыда сутекті қуыстар (флокен) пайда болуы мүмкін. Осының барлығы арнайы салқындату тәртібінің сақталу қажетілігін керек етенін көрсетеді.

Балғада соғу кезінде 7. 28 [2] кестеде көрсетілген тәртіптер бойынша шыңдалғыны салқындату ұсынылады, біздің жағдайымызда 20Х болатты жылытылмаған құдықта салқындатылады.

7 ЖҰМЫСШЫ БРИГАДА ҚҰРАМЫН АНЫҚТАУ

Шыңдауға (соғу) арналған жабдықтың түрі және қуаттылығы, қыздыру тәсілі және құралдары, механизацияланған құралдар түрлері және саны таңдап алынғаннан кейін, шыңдау жабдықтарында жұмыс жасайтын жұмысшылар саны анықталады. Мұнда қажетті престі, пешті және кранды жабдықтар жұмыс жасайтын жұмыс орнын және еңбекті ұйымдастыру жағдайын қамтамасыз ету керек, жабдықтар, қыздыру қондырғылары дайындаманы қажетті температурада қыздыратын күйде және шыңдайтын агрегатты қыздырылған дайындамалармен үзіксіз қамтамасыз ету қажет. Дайындаманы қыздыруға арналған пештер саны дайындаманы қыздыруға арналған жалпы машинажасау нормаларына сәйкес болу керек.

Егер де қажет жағдайда олардың әрқайысын жеке пайдалану қолайлы болатындай етіп жабдықтарды тиімді орналастыру қажет. Жұмыс орнында тек жұмысқа қажетті нәрсені ғана, тазалықты және тәртіпті сақтау керек. Жұмыс орнындағы қалыпты жарықтандыру шамамен 200лк.

Ұсталы цехтарда бригадамен жұмыс жасау әдісі қолданылады. Жоғарыда аталған салмақпен төмен түсетін бөлікті балғамен жұмыс жасайтын бригада құрамы мынандай болады:

1. Ұста;

2. Балға жабдығының машиниі;

3. Манипулятор машинисі;

4. Ұстаның көмекшісі.

8 ҰСТАЛЫ-ПРЕСТІ ЦЕХТАҒЫ ЕҢБЕКТІ ҚОРҒАУ ЖӘНЕ ТЕХНИКА ҚАУІПСІЗДІГІНЕ ҚОЙЫЛАТЫН ТАЛАПТАР

Ұсталы-престі цехта орындалатын жұмыс түрлері жоғары температурада қыздырылған үлкен мөлшерлі металмен, деформацияланған металмен, ауыр жүктелген құралдарды пайдаланумен байланысты, бұл жұмысшылардың жұмыс жасау жағдайының қауіпсіздігін қамтамасыз етуге арналған кең ауқымды шараларды жүзеге асыруды қажет етеді.

Ұсталы-престеу цехында ғимараттағы өндірістік тазалық қауіпсіздігіне қойылатын талаптар. Цехтағы ө ндірістік, әкімшілік-кеңселі және тұрмыстық бөлмелер өндірістік кәсіпорындарды жобалау кезінде қолданылатын санитарлы нормалар және өндірісті кәсіпорын және тұрғын үйлерді құрлысты жобалау кезіндегі өрт қауіпсіздігіне арналған нормалар талабына сәйкес болуы керек.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz