Орташа қысымда тотықтыхром катализаторын пайдаланып жоғары тығыздықты полиэтилен өндіру қондырғысын жобалау

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ ҒЫЛЫМ ЖӘНЕ ЖОҒАРЫ БІЛІМ МИНИСТРЛІГІ

Қ. ЖҰБАНОВ АТЫНДАҒЫ АҚТӨБЕ ӨҢІРЛІК УНИВЕРСИТЕТІ

Жаратылыстану факультеті

Химия және химиялық технологиялар кафедрасы

«Ғылыми зерттеу негіздері» пәнінен курстық жоба

Тақырыбы: «Жоғары тығыздықты полиэтиленнен бұйым алу қондырғысын жобалау»

Орындаған:Қожамжарова А. Қ.

Тексерген:Сұлтамұратова З. Б.

Мәселенің өзектілігі: Қазіргі таңда полиэтилен өндірісі жыл санап өсіп, еліміздегі барлық дерлік салаларда өз тұтынушыларын қанағаттандырып келеді. Соның ішінде, ыстыққа төзімді әрі су өткізбейтін, берік, жоғары иілгіштік қасиетке ие - жоғары тығыздықты полиэтилен. Полимердің бұл түрі пакет, пленка, канистр, бочка, көлік және тұрмыста қажетті құрал-жабдықтар, ойыншық және де әртүрлі сыйымдылықтар жасауда кеңінен қолданылады. Өндіру саласы артқан сайын, өңдеуші аппараттар мен жабықтардың сапаларын арттыру, сонымен қатар материал қасиетін қоспалар қосу арқылы жетілдіру, жаңа технологияны пайдалана отырып, үрдістің жүру уақытын азайту қолға алынып жатыр.

Жұмыстың мақсаты : Жоғары тығыздықты полиэтилен алу жолдарын және осы материалды өңдеуші жабдықтарды жобалау.

МАЗМҰНЫ

Кіріспе

- Әдеби шолу 5Қазіргі таңдағы полиэтилен өндірісінің жағдайы мен шығу тарихы 5Жоғары тығыздықты полиэтилен алу өндірісіндегі шикізат 5Орташа қысымды полиэтилен өндірісі 6Өндіріс әдісін таңдау 7Құрылыс орнының таңдалуы 7Өндірілетін өнім сипаттамасы 7

- Технологиялық бөлім 9Технологиялық кескінді суреттеу 9Бастапқы және қосымша қондырғылардың түрлері 10

- Есептеулер бөлімі 12Полиэтилен өндірісінің материалдық балансы бойынша есептеулер 12Бағдарламаны орындауға кететін шикізаттың мөлшерін есептеу 15Қажетті қондырғылар мөлшерін санау 16Жылулық балансты есептеу 17Полиэтилен өндірісіндегі автоматтандырылған жүйелер 20

- Еңбек бөлімі 22Еңбек қорғау және ұйымдастыру шаралары 22Еңбекті ұйымдастырудағы қауіпті өндірістік факторлар 22

- Қоршаған ортаны қорғау 23Қоршаған ортаның ластануы 23Атмосфералық ауаны қорғау 23Химиялық ластану 23Су қоймаларының ластануы 23

Қорытынды 24

Пайдаланылған әдебиеттер 25

Әдеби шолу Қазіргі таңдағы полиэтилен өндірісінің жағдайы мен шығу тарихыКІРІСПЕ

Полиэтилен материалдарының өндірісі бүкіл әлемде жоғары көрсеткіштерді көрсетеді. Полиэтилен өндірісі басқа термопластика өндірісінен айырмашылығы бірінші қатардан келеді.

Қазіргі уақытта полиэтилен өнімдері бүкіл адамзаттың өміріне толығымен еніп, оның ажырамас бөлігіне айналды. Полиэтиленде басқа материалдарға тән емес қасиеттер бір-бірімен үйлеседі және біріктіріледі: беріктік пен икемділік, Қаттылық пен икемділік, химиялық реагенттерге жұмсақтық пен инерция. Кейде біз көптеген пайдалы өнімдердің полимерлі материалдардан, соның ішінде полиэтиленнен жасалғанын байқамаймыз.

Өнеркәсіптің әртүрлі салаларында полиэтилен өндірісі жыл сайын 25 мыңнан 400 мың тоннаға шейін ауытқиды, сонымен қатар көп жағдайда осы зауыттар этиленнің өндіру көлеміне байланысты. Сондай-ақ полимерлі материалдар бүкіл салаларда, күнделікті өмірде, сондай-ақ жауапты және жоғары жүктелген өнімдерді өндіруде кеңінен қолданылады. Қазіргі уақытта полиэтиленнің өнеркәсіптік өндіріс 3 жолмен жүзеге асырылады. Олар: сан түрлі катализаторлардың қатысуымен жоғары, орташа және төмен қысымда этиленнің полимерленуі. Атап айтқанда, орташа қысымды полиэтилен қарастыралды.

Тығыздығы жоғары полиэтилен өндірісінің тарихы 1920 жылдан басталады. Осы уақыттарда Карл Зиглер комплексті металлорганикалық катализаторларның қатысуымен полимерлену процестерін зерттей бастады. 30 жылдан кейін зауыттарда тығыздығы жоғары полиэтилен өндірісі өз жұмысын бастады.

Ал XXI ғасырда орташа қысымда өндірілетін тығыздығы жоғары полиэтилен 140 зауыттан шығарылады және олар 114 компанияға тиесті. Өндіріс стандарттына байланысты ол ұнтақ және түйіршікті күйінде кездеседі.

Осы жұмыс барысында тығыздығы жоғары полиэтилен өнімдерін өндіру тәсілдері және онда қолданылатын қондырғылар жобаланатын болады.

Жоғары тығыздықты полиэтилен алу өндірісіндегі шикізатПолиэтиленнен алынатын материалдарды өндіру әлем бойынша жоғары көрсеткішті көрсетеді. Өзге термопласттарды өндіруге қарағанда полиэтиленді өндіру алғашқы қатарлардан орын алады.

Этилен өндірісі туралы зерттеулер 1873 жылдан басталады. Алғаш Бутлеров А. М зерттеулерінен бастау алған зерттеу жұмыстары 1884 жылы Г. Г. Густавсон еңбектерінде өз жалғасын тапты. Ол кезде AlBr катализаторын қолданунегізінде этиленполимері алынды. 1983-1936 жылдары төмен тығыздықты полиэтилен 100 МПа жоғары қысым және жоғары температурада Ресей және АҚШ елдерінде, одан кейінірек Германияда өндіріліп басталған. К. Циглер атты ғалым 1952 жылы бұл материалды төмен 3, 5 және 7 МПа қысым астындаалуға мүмкіндік беруші катализаторды ашқан болатын [1] .

Осы кезде көптеген сан алуан катализаторларды қолдану арқылы тиімділігі оданда жоғары полиэтилен алу үрдістері айқын болған. Көп таралған әдістердің ішінде оңтайлы болған бұл: 85-100 0 С температура мен 2, 2 МПа қысым негізінде газ фазасында хромның органикалық қосылыстары арқылы жоғары тығыздықты полиэтилен өндірілуі және100 0 С температура мен Р=0, 68- 2, 15 МПа қысым астында газдық фазада хромның қосылыстарына негізделген аса зияны жоқ катализатордың арқасында сызықты, берік полиэтилен өндіру әдістемелері. Аталған екі өндіріс түрлері бір қондырғыда өтеді.

Қазіргі таңда дайын полиэтилен түйіршіктері немесе ұнтақтары қысым арқылы құю, экструзия және пресстеу нәтижесінде өңделіп, пішінделеді. Тығыздығы төмен жоғары қысымда алынған полиэтиленнен су өткізбейтін қабыршақтар, болттар құбырлар мен ыдыстар, пакеттер және басқа да көптеген бұйымдар жасалынады. Ал тығыздығы жоғары орташа немесе төмен қысымда өндірілген полиэтиленнен өте берік заттар, қабыршақтар, қорғаушы электр кабаттары, әртүрлі ірі құрылыс материалдарын және жер асты құбырларын алуға болады.

Орташа қысымды полиэтилен өндірісіПолиэтилен өндірісінің шикізаты ретінде этилен газы қолданылады. Полиэтиленді алу жолдары: этиленді жоғары, орташа, төмен қысым астында полимерлеу. Полиэтиленді негізінен диаметрлік өлшемі 2 немесе 5 мм аралығында түйіршік стандартқа сай болуы тиіс. Полиэтилен бөлінуі негізінде полиолефин тобына жатқызылады[1, 2] .

Өндіріс әдісін таңдауПолиэтиленді орташа қысымда алу үшін этиленді температура аралығы 130 және 150°C болып табылатын, сонымен қатар қысым деңгейі 3, 5МПа болатын режимде еріткіште полимерлейді. Осы өндіру түрінде метал (Cs, Mo, V) оксидтерін катализатор ретінде пайдаланады және оның құрамында 75-90% пайызға дейін алюмосиликат қоспасы болуы тиіс. Хром ангидридінің судағы ерітіндісін сіңіріп, әрі кептіру нәтижесінде алюмосиликат катализаторын дайындайды. Бұл үрдіс 5 сағат көлемінде 500-600°C жоғары температурада активтеу арқылы өтеді. Катализатордың активтігі артқан сайын этиленнің полимерлену жылдамдығы одан сайын жоғарылай түседі. Алайда бұл полимер молекулалық массасын төмендеуіне әкеледі. Полиэтиленнің молекулалық массасын арттырып, полимерлену жылдамдығын жоғарылату үшін қысым мөлшерін көбейтеді.

Осы технологиялық үрдісте орташа қысым астында полиэтилен алу үшін мынадай әрекеттер жүзеге асырылуы тиіс. Бастапқы шикізаты яғни, этиленді алдымен даярлап алады және одан алдын катализатор және полимерлеу еріткішін активтеп қояды. Осыдан соң ары қарай өндіру үрдістері: полиэтиленнің ерітіндісін концентрлеп алу, полимерді катализатордан бөлу, түйіршіктеу, еріткіш пен катализаторды қайтадан регенерациялау жүзеге асырылады.

Катализатордың бензиндегі суспензиясы қондырғыда дайын болғасын, ең алдымен жинаушыда, содан соң дозатордың көмегімен полимерлеуші құрылғыға жетеді. Бұл кезде алдын ала 120°C температурада қыздырылып тұрған этилен және бензин сол жаққа қарай жіберіледі. Осы аталған полимерлеушідегі үрдіс 140-145°C температура, 4 МПа қысым қатысындажүргізіліп, полиэтиленнің бензиндегі концентрациясы 8% ды құрағанша дейін жүргізіледі [3] .

Бұл үрдіс жылытылып тұрған құбыр арқасында екінші және үшінші полимерлеуші құрылғыларға жіберіліп отырады. Бұл аймақтарда жылу алмастырғыш арқылы жеткен бензин мен этилен қоспасы келеді. Бұл реакциялар 2-ші полимеризаторда полиэтиленнің ерітіндідегі концентрациясы 14%, ал үшінші полимеризаторда 18-20% құрағанша өткізіледі. Мұндай полимеризаторлар мынадай заттардан тұрады: турбиналық бұлғауыштар, салқындатқыш қаптама. Жалпы көлемі 16 м 3 құрайды.

Полимерлеушіден жылу бөлініп, одан шыққан газдар қоспасы конденсаторда суытылып, температурасын 60°C дейін түсіреді. Одан сон сепараторға жеткізіліп отырады. Этилен және бензин қайта айналым болып, циклге кайтарылып жалғасып отырады. Полиэтилен ерітіндісін катализатордан бөлу үшін фильтрден өткізеді. Кейін ерітіндіні конденсаторға жіберіп, қысым 4-1 МПа қатысында дросселдейді. Осының арқасында бензин мен этилен буланады да, ал полиэтилен концентрациясы 35 % - ға дейін өседі. Ерітіндідегі қысым мөлшері 1 атмды құрайтын болады. Ал дросселденденуде қайнау нәтижесінде бензин шығады. Өндірілген материал болса, ары қарай бөлініп,

түйіршіктелуге жіберіледі. Кейін дайын түйіршікті материалдар суытылып, әр өндіріс орнында әртүрлі қаптарға салынады.

Бұл аталмыш өндіріс артықшылары катализатордың улылығы төмен болуымен және катализатор қайтадан регенерациялау мүмкіндігіне байланысты. Ал кемшілігіне келетін болсақ, полимерді бөлу үшін қосалқы тазалау үрдістерін жасау керек және еріткіштің көп мөлшері шығын болады.

Құрылыс орнының таңдалуыПолиэтиленнің орташа қысымда алынуы басқа әдістермен салыстырмалы түрде қарағанда айтарлықтай артықшылыққа ие. Бұл тез анықталатын және улы емес катализатор, оның регенерациясы есебінен оны бірнеше рет қайта пайдалану мүмкіндігі болады. Сонымен қоса еріткіштерді регенерациялау оңтайлығы. Еріткіштерді қолдануының арқасында жылу жақсы бөлінеді, катализатор біркелкі таралады және полимер катализатордан оңай бөлінеді.

Полиэтилен өндірісінің әртүрлігіне байланысты және елдегі сұраныс көлеміне байланысты әрбір өндіруші өзінің жеке сипаттамаларын енгізе отырып, өзіне оңтайлы әдісін таңдайды.

Өндірілетін өнім сипаттамасыАқтау өңіріндегі пластикалық массалар өндіруші зауыт аймағында жоба әзірленлі. Ол үшін мынадай көрсеткіштерді ескеру қажет болады: шикізат базасының, зауыттың елді мекеннен, отын-энергетика және су ресурстарынан қашықтығын және де еңбек резервінен, темір жолдың орналасуы. 1981 жылы негізі қаланған болатын. Қысқа уақыт ішінде пластмасса зауыты жобалық қуаттылықты игерді және КСРО-дағы полистиролдың ірі өндірушісі болды. 1982 жылдан бастап ол жылына 240 мың тонна полистирол экспорттайды. 1994 жылдың маусымында ол ашық акционерлік қоғам болады. Бұл зауыт ТМД-дағы ірі полистирольдік өндірістік кешен болып табылады. Зауыттың құрылымы 10 цехтан және бір орталық зертханадан тұрады. Этилен өндіру бойынша зауыттың жылдық қуаты 100 мың тонна этилен, төмен температуралы ыдырау және отандық технология бойынша көмірсутектердің газ пиролизін құрайды. Ол 99, 9% тазалығы бар этилен алуға арналып жобаланған.

Жоғары тығыздықты полиэтилен - бұл жартылай мөлдір, жоғары кристаллды, сүт түстес материал. Материал балқымасының серпімділігі өте жоғары болып келеді. Сонымен қатар, көптеген органикалық және бейорганикалық қышқылдарға, сонымен қоса сілті мен тұздарға деген жақсы тұрақтылыққа ие. Алайда, хлорланған көмірсутектер мен тотықтырғыш материалдарға деген тұрақтылығы жоғары болмайды. Бұл полимерлік

материал +120 градуста жұмсарады, +130 °С балқиды, ал - 70 °С кезінде сынғыш әрі әлсіз болады. Ол мөлдірлігі төмен түйіршіктер түрінде, 2-ден 5 мм- ге дейін шығарылады.

ПЭЖТ қасиеттері полимердің молекулалық массасымен және кристалдығына байланысты болады. Молекулалық масса- өңдеу кезінде балқыманың ағымдылығын, ал кристалдылық дәрежесі - бұйымның тығыздығын сипаттайды.

Кесте 1-Полиэтиленнің 20°С тағы физико-механикалық қасиеттері

Параметрі

90-160

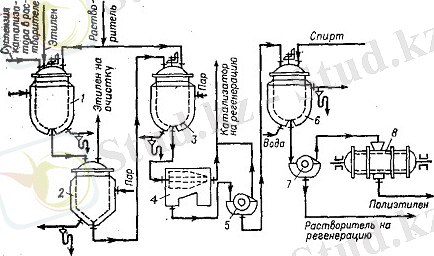

Жоғары тығыздықты яғни, тығыздығы 960 - 970 кг/м 3 ды құрайтын этиленнің орташа қысым мен бензин, циклогексан, ксилол секілді еріткіштерде полимерленуіүздіксіз жүріп отыратын үрдіс. Бұл үрдістің ықтималды режимі болып қысымның 3, 5 - 4 Мпа болуы және 130 - 150°С температура қатысында өтуі саналады. Аталмыш өндіріс түрінде тотықтыхром катализаторы қолданылады. Орташа қысымда полиэтилен алуда мынадай бірқатар үрдістер орынлады: ең басында шикізат этилен мен еріткішті дарярлау, тотықтыхромды катализатордың дайын болуы, этиленнің полимерлену реакциясының жүруі, катализатордың бөлінуі мен қайта регенерациялануы және сонғсы бұл полимердің бөлініп, еріткіштің шығуы. Реакторға 1-дің көлемі 16 м 3 және араластырғыштары болады. Осы реактор 1-ге қоспалардан тазартылып, 120°С дейін қызған еріткіш жіберіледі. Үрдістің әртүрлілігіне байланысты циклогександа температурасы 130 - 150°С және 3, 5 Мпа қысым астында өтуі тиіс. Еріткіштегі катализатор және этилен қатынасы бойынша 0, 5% катализатор және одан көбірек 5% этилен болады. Осындай қатынас және режимде даяр болған полимер ерітіндіде болады. Оның концентрациясы 18 - 20% дейін жетеді.

Этиленнің полимерленуі үрдісіндегі жылуы еріткіштің буымен алынады. Бұндай бу реактордан шығарылып отырады, сонымен қоса әрекеттеспеген этиленмен бөлініп жатады. Бу мен газ қоспасы әуелі 60°С та мұздатқышта салқындатылып, одан кейін тазаланып алынған соң кері реакторға жіберіледі.

Полимер ол құрамында әрекеттеспеген этилен мен өте кішкентай катализаторлары ыстық ерітінді түрінде болады. Сол күйінде ол газды бөлуші 2 - ші аппаратқа келіп жетеді. Газ бөлгіште қысым төмендетіледі және бөлініп шыққан этилен тазартылып, циклге қайта жіберіледі.

Полиэтиленнің тұтқыр қоймалжын ерітіндісі аппарат 3, яғни сұйылтушы қондырғыға жіберіледі. Осы тұтқыр ерітінді суспензияланған катализатормен бірге ыстық еріткіш арқасында сұйытылады. Бұл үрдіс ерітінді тұтқырлығын төмендетіп, ерітіндінің жақсы сүзілуін қамтамасыз ету үшін керек. Одан кейін ерітінді центрифуға 4-ке және де барабандары бар сүзгішке 5-ке жіберіледі. Осы полимерлену бөлімінде полимер ерітіндісінен катализаторлар бөлінеді. Бөлінген катализаторлар қайта регенерацияға жіберіледі .

Одан соң полиэтиленнің сұйытылған ерітіндісі тұндырғыш 6-ға жіберіледі. Бұл жақта суытылады және 30 - 35°С температура қатысында толқтай полиэтилен өте кішкентай ұнтақ түрінде шығады. Полимер бөлінуі үшін тұндырғыш ерітіндісіне спирт қосылуы керек.

Тұндырылған полиэтиленнің суспензиясы суық еріткіште сүзгі 7-ден өткізіледі. Бұл жақта полимер ұнтақшалары сүзіліп шығарылады. Одан соң полимер материалы кептіргіш 8-ге жіберіледі. Ал құрамында полиэтилен ұнтақтары мен катализаторы бар ерітінді қайтадан тазаланып, регенерацияға беріледі.

Кептірілген полиэтиленнен алынған ұнтақ түйіршіктеледі. Одан алдын материалды тұрақтандырушы, бояушы заттар қосылуы мүмкін.

Бастапқы және қосымша қондырғылардың түрлері1 - араластырушыларға ие реактор ; 2 газды бөлуші құрылғы; 3 - сұйылтушы қондырғы; 4- центрифугалаушы; 5, 7 - барабаны бар сүзуші

аппарат ; 6 - тұндырушы 8 - кептіруші құрылғы

Сурет 1 - Жоғары тығыздықтағы полиэтиленді орташа қысымда тотықтыхром катализаторын қолдану арқылы алу тех. сызбанұсқасы

Қолданылушы реактор АҚШ еліндегі фирманың жабдығы болып табылады. Бұл реактор жоғарғы бөлігі ұзартылған цилиндрлік ыдыс болатын жалған қайнау қабатында газдық фазалы полимерлеуді жүзеге асыруға арналған.

Реактордың ішінде төменгі фланц бөлімінде полиэтилен ұнтағының қабаты болып есептелетін торша орнатылған. Тордың 1360 саңылауы болады. Бұл тесік металл бұрыштармен жабылады, онда полиэтилен ұнтағы торға түсуі тоқтайды, газ бөлінуін жақсартады. Тордың астынғы бөлігіне салмақты қолшатыр орнатылады, ол қолтшатыр газдың біркелкі таралуы үшін қажет. Реактор ішін тазалап тұру үшін, сонымен қоса реактордың ішкі бөлігін тексеру үшін төрт люкпен жабдықтайды. Әрбір люк-лазаның реактордың ішкі бетін тегістейтін станканы болады. Ол полиэтилен ұнтақтарының жиналып қалмауы үшін керек. Реактордың барлық биіктіктеріндегі температураны бақылап отыру үшін температуралық датчиктер орнатылған. Сонымен қатар, реактордың әр түрлі нүктелерінде температураны бақылауға арналған термопарлар да болуы тиіс [4-9] .

Кесте 2 - Негізгі қондырғыны сипаттау

Қондырғының

атауы

Техникалық сипаттамасына

сәйкес

Техникалық сипаттамалар мәні

бойынша

Материалдың түрі

Жоғары температуралы шойын

Жалпы биіктігінің өлшемі

24990мм

Көлемі бойынша

540м³

Кеңейген бөліктің диаметрі

бойынша

7420мм

Цилиндрлік бөліктің

диаметрі бойынша

4519мм

Есептелген қысымға сәйкес

2, 4МПа

Жұмысшы қысым мәні

2Мпа дан көп емес

Есептелген температура

байланысты

минус 48-148°С

Жұмысшы температурасына

сай

85-120°С

Кесте 3 - Көмекші қондырғыны сипаттау

Техникалық сипаттамалары

бойынша

Техникалық сипаттама мәндері

негізінде

тиеу

Материалдың түрі

Жоғары температуралы легирленген

шойын.

Көлемі бойынша

4, 3 м 3

Диаметрінің мәні

820 мм

Цилиндрлік

диаметрінің өлшемі

7720 мм

Жалпы биіктігінің өлшемі

9500 мм

Жұмысшы қысымының мәні

0, 36-19, 3 кгс/см 2

Есептелген қысым бойынша

24 кгс/смм 2

Жұмысшы температурасына

сәйкес

88-110°С

Есептелген температурасына

сай

минус 45-155°С

Сүзуші фильтр

өлшемі

1, 70 м 2

Материалдың түрі

Температурасы жоғары легирленген

шойын.

Жоғарғы бөлік диаметріне

сай

1330 мм

Ортаңғы бөлік

бойынша

2125мм

Биіктігінің мәні

7870 мм

Көлемі бойынша

14, 7 м 3

Жұмысшы қысымына сәйкес

0, 97 кгс/см 2 көп емес

Есептелген қысымына сай

24кгс/см 2

Жұмысшының

температурасына сай

85-120°С

Кесте 3 жалғасы

Техникалық сипаттамалары

бойынша

Техникалық сипаттама мәндері

негізінде

Жоғары температурадағы шойын

алюминиден жасалынған дуал

Жылуалмасудағы

жалпыланған бетінің өлшемі

7390 м 2

12589 мм

7695 мм

2759 мм

989 кг/м 3

1, 005*10 3 кгс/см 2

1 м/с

Құбыр сыртының диамтері

бойынша

0, 029 м

Жалпы жағдайда жұмсартылған судың

температурасы негізінде

293К

Жоғары температуралы шойын

595 мм

5149 мм

38, 5 кгс/см 2

32 кгс/см 2 кем емес

Есептелген температура

бойынша

минус 45-72°С

Жұмысшы температурасына

сәйкес

минус 45-42°С

379-185мм

Жалпы ұзындығының

мөлшері

1710 мм

3, 85 МПа

минус 45-73°С

- Полиэтилен өндірісінің материалдық балансы бойынша есептеулер жүргізу

Полиэтилен шығару процесіндегі қолданылған реагенттер тізімі мен олардың концентрациялары төмендегі кестеде өз көрінісін табады.

Кесте 4 - Полиэтилен өндіруүрдісіндегі реагенттер концентрациясы

Атаулары

Концентрациясы, %(масс. )

Этилен және азот

99, 81

Катализаторбойынша

0, 03

Сутек бойынша

0, 03

Азот тасымалданушы үшін

0, 13

Барлық реагенттер

100

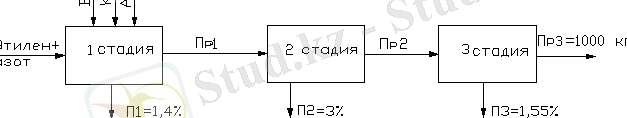

Материалдық ағындардың кескіні бейнеленген сурет бойынша:

Сурет 2 - Материалдық ағындар кескіні Бұл жердегі суреттің мәндері бойынша:

- саты дегеніміз -полимерлену; 2 саты бұл - 1-ші сатыдағы өнімді түсіру; 3 сатыда -2 ші сатыдағы өнімді жүктеу орындалады; В -сутек; және оның мөлшері :В=0, 3221 кг; К - катализатордың белгісі; оның сәйкес мөлшері

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz