Қорғасын концентратын агломерациялау: технологиялық-химиялық негіздер, агломерациялық машинаның құрылысы және шахталық қорытуға дайындау

АҢДАТПА

Бұл курстық жұмыс тапсырмадан, кіріспеден, 4 бөлімнен, қорытындыдан және пайдаланылған әдебиеттерден тұрады. Жұмыстың негізгі мақсаты - қорғасын концентратын агломерациялау, қорғасынның басқа өнімдер арасында таралуын зерттеу. Жұмыс компьютермен терілген 38 беттен тұрады, оның ішінде 13 кесте бар. Пайдаланылған әдебиеттер тізімі 16 аталымнан тұрады.

Агломерациялық манинаның құрылысы оның ерекшелігі, қорғасын концентратын агломерациялау ерекшелігі қарастылып, жазылған. Қорғасын агломератын шахталық балқыту процесіне дайындау, технологиялық ерекшеліктері талданып, процестің оңтайлы жаңа жолдары мен зерттеу бағыты таңдалып негізделген.

Курстық жұмыста есептеу бөлімі шығарылған, ол толықтай жүргізілген процестің сандық мәндері көрсетілген.

Толық курстық жұмыстың құрамы- қорғасын концентратының қорыту әдістері, қорғасын концентратын агломерациялау, агломерация процесінің химизімі, агломерация технологиясы, агломерациялық машинаның құрылысы және негізгі реакцияларымен көрсетілген

МАЗМҰНЫ

КІРІСПЕ 4

1 ТЕОРИЯЛЫҚ БӨЛІМ 6

1. 1 Қорғасын концентраттарын қорыту әдістері 6

1. 2 Қорғасын концентратын агломерациялау 8

1. 3 Агломерация процесінің химизмі 11

1. 4 Агломерация технологиясы 12

1. 5 Агломерациялық манинаның құрылысы 13

1. 6 Патенттік зерттеу 16

2 ЕСЕПТЕУ БӨЛІМІ 17

2. 1 Кептіру барабан санымен концентраттардың шығының есептеу 18

2. 2 Сульфидті қорғасын концентратының минералогиялық құрамын есептеу 18

2. 3 Қожды таңдау және қождаманың шығының алдын-ала есептеу 19

2. 4 Агломераттың рационалдық құрамы 21

2. 5 Аглошикіқұрамның мөлшерін және агломашинаның санын есептеу 22

ҚОРЫТЫНДЫ 23

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ 24

КІРІСПЕ

Адам өмірінде қорғасынның маңызы мыстан және оның қорытпаларынан темірден кем саналды. Бұған себеп қорғасынның ауада тотығып, өзінің жылтырақ қасиетін тез жоғалтуы. Қорғасынның өзінің мықтылығының, қаттылығының төмендігінен әртүрлі бұйымдар жасауға және жұмыс құралын жасауға жарамсыз болады. Осыған қарамастан қорғасын өзінің басқа қасиеттерінің арқасында түсті металдар арасында ерекше орын алады. Біздің ғасырдан 5-7 мың жыл бұрын Египет тұрғындары қорғасынға бай кендерді қорытып алуды білген. Римдіктер біздің ғасырдан 300 жыл бұрын қорғасын кенін Галлиде, Британияда және Германияда тауып игерген. Көне гректер Кипр, Родос, Эвлей деген аралдарда қорғасын өндірісін ұйымдастырып әжептеуір жөнге қойған. Уақыт өткен сайын қорғасынды қорытып шығаратын агрегатта жақсартыла берді, шарпу пешінде, горнода балқыту әдістері шықты. Қорғасын металлургиясын біздің отанымызда алғаш рет 1784 жылы Лениногор кең орнын тау-кен инженері Ф. Риддер ашты. 1933-1942 жылдары Лениногор заводында технологиялық процестерді үзбей жақсартып, қорғасынмен қатар алтын, күміс, мыс штейні алынатын болды. Өскемен қаласында 1951 жылы құрылыс жұмыстары басталып, қысқа мерзімде қорғасын заводы салынып, 1952 жылы қорғасын алынды. Қорғасын заводы үлкен шахталы қорыту пештерімен, агломерациялау машиналарымен, сыйымы үлкен электр қуатымен жылынатын қазандықтармен жабдықталды. 1955 жылы мысты қорғасынды штейнді конвертерлеу цехы іске қосылды. Қазіргі кезде Қазақстанда шығарылатын қорғасын өзіміздің техниканы, шаруашылықты толығымен қамтамасыз етіп қана қоймай, басқа мемлекеттерге де экспортқа жіберуге болатын дәрежеге жетіп отыр.

Қорғасын - көкшілдеу-сұрғылт, жылтыр металл. Балқу температурасы 327, 4°С, қайнау температурасы 1750°С. Қорғасын өте сұйық, аққыш металл, оның тұтқырлығы сумен салыстырғанда небәрі екі-ақ есе көп. Қорғасын өңдеуге жеңіл, құю қасиеті жақсы металл. Қорғасын өзінің физикалық және химиялық қасиеттеріне сәйкес ғылымның, техниканың, шаруашылықтың қөп салаларында пайдаланып отыр.

Табиғатта қорғасын табиғи түрінде кездеспейді. Жердің бет қыртысында (15-16 км тереңдікте) алюминийдің мөлшері, жер қыртысының құрамынан 7, 5 пайыз болса, қорғасынның есепті мөлшері алюминийге қарағанда 47 мың есе кем. Осындай аздығына қарамай қорғасын адам пайдасына алюминийден және темірден бұрын қолданылады, бұған себеп, біріншіден, қорғасынның балқу температурасының төмендігі (327°С), екіншіден, тотыққан кеннен оңай тотықсыздандырылып алынатын қасиеті. Қорғасын алатын шикізаттарға кендер және өндіріс қалдықтары, былайша айтқанда, қорғасынның екіншілік шикізаттары жатады. Қорғасын кені деп тау жынысы аталады, егерде кен құрамындағы қорғасының мөлшері қазіргі техниканың күшімен игеруге келсе және экономикалық тиімді болса. Кен құрамындағы пайдалы металдарға қарай бір металды, көп металды (полиметалды) болуы мүмкін.

Қорғасының негізгі минералдары төмендегі 1кестеде келтірілген. Қазіргі жағдайда қорғасын минералдарының саны жүзден астам, бірақта өндірістік мәні бар минералдардың саны оннан аспайды.

Қорғасын минералдарының көбірек кездесетіндеріне мыналар жатады: сульфидтік минерал - галенит, тотыққан минералдар англезит және циррусит.

Кесте 1 - Қорғасынның негізгі минералдары

Полиметалдық қорғасын кендерінің ішінде көбірек кездесетіні қорғасын-мырыш кені. Кен құрамының көп мөлшері темір, кальций, алюминий, магний, барий, кварц тағы басқадай элементтері бар бос жыныстардан тұрады. Мұндай кендерді тікелей игеруге болмайды, экономикаға тиімсіз болады. Осыған байланысты әр уақытта металлургиялық өңдеудің алдында кенді байытуға жібереді. Кенді байытуға жібергенде мынадай екі мақсат қойылады: біріншіден, қорғасынды шоғырлап бір өнім алу, екіншіден, қорғасын кеніндегі басқа минералдарды (мырыштың, мыстың, т. б. минералдарды) бөліп тастап, басқа өнімге ауыстыру, ажырату. Сонымен, байыту процесінің алдындағы күрделі мақсаты - кен құрамындағы пайдалы элементтерді жеке өнімдерге шоғырлап, өнімдердің металлургиялық әдіспен жіктелуін арзанға түсіру.

1 ТЕОРИЯЛЫҚ БӨЛІМ

1. 1 Қорғасын концентраттарын қорыту әдістері

Кенде қорғасын көбінесе сульфид түрінде (галенит) кездеседі және флотация әдісімен кенді байытқанда бұл минерал өзгермейді, қорғасын күкірттен ажыратылмайды, өйткені олар бірімен - бірі химиялық түрде өте берік қосылыс береді. Ауалы жерде оларды құр ғана қыздырып айыруға болмайды, себебі қыздырғанда күкірт жанып күкіртті газ түрінде ұшады, ал қорғасын металл күйінде алынбайды, тотықтанады, тотық күйге ауысады.

Біздің ғасырдың басында қорғасынды концентраттарды шөктіре қорыту әдісімен шығарып алған. Бұл әдіс мына реакция бойынша жүргізіледі.

PbS + Fe = Pb + FeS (1. 1)

Процестің негізінде темірдің қорғасынға қарағанда күкіртке үлкен ұқсастығы. Іс жүзінде шөктіре балқыту көп қиыншылықтарға кездестіреді: оңнан солға қарай реакция толық жүрмейді, осының салдарынан металл түрінде қорғасынның шығымы төмен болады, жұмыс жүргізу жағдайы өте ауыр болады, процеске металл түрінде темір қажет, тағы басқалар. Қазір бұл әдіс ешбір жерде қолданылмайды.

Қорғасын концентраттарын қорытудың әмбебап әдіс болып саналатын шахталық тотықсыздандырып қорыту әдісі. Бұл әдіспен дүние жүзінде шығатын қорғасынның 95 пайыздан астамы өндіріледі. Шахталы пеш биік шахтадан тұрады, төменгі жағынан арнаулы дәнекерлер арқылы ауа жіберіледі. Пештің жұмыс істеуі қарама-қарсы ағынмен негізделген, былайша айтқанда, процес жүріп жатқанда шикізат жоғарыдан төмен түседі, ал кокстың жануынан пайда болған газдар шикізатқа қарсы төменнен жоғарыға көтеріледі. Осы себепті қорғасын концентраттары майда болғандықтан, оның бөлшектерін алдын ала ірілендіру қажет болады. Концентраттарды күйдіріп ірілендіру операциясын агломерация дейді.

Қорғасын концентратын өңдеуде әмбебап классикалық сұлбаға агломерация, шахтылы пеште тотықсыздандырып қорыту, алынған қара қорғасынды тазарту (рафинациялау) кіреді. Бұл процестің бір түріне Imperial smelting (IS-процесі) процес жатады. Бұл коллективті қорғасын-мырыш концентраттарынан қорғасынмен қатар мырыш алуға мүмкіндік береді.

Әмбебаптық сұлбаның аппаратураларын дайындап, құру ондайлы қиыншылықтар туғызбайды, бұның үстіне сұлба бойынша қорғасын көп және қорғасыны аз материалдарды да комплексті түрде игеруге болады.

Қазіргі қолданылып жүрген технологиялық сұлбаның кемшіліктеріне мыналар жатады.

- Байыту фабрикаларында алынған концентраттарың құрамында қорғасын 60 - 70 пайызға дейін жетеді, бірақ - та қолданылып жүрген сұлба бойынша бұл коцентраттарға металлургтар флюс, басқа да қоспалар қосып, қорғасынның агломераттағы мөлшерін 40 - 50 пайызға дейін азайтып тастайды.

- Жанғанынан шығатын жылуы пайдалынылмайды, шахтылы қорутыдың қымбат тұратыны кокстың шығыны көбейді.

- Қазіргі табиғат қорғаудың қатал заңымен қарағанда агломерацияда, шахтылы қорытқанда шығатын күкірт қанағатты түрде ұсталмайды.

Қорғасын концентраты

Агломерация

Агломерат

Шахталық тотықсыздандыра балқыту

Штейн Қож Қара қорғасын Газдар, шаңдар

Мысты алуға Мырышты алуға Тазарту Шаңнан тазарту

Айналымдағы Тауарлы Газдар Шаңдар

материалдар қорғасын

Атмосфераға

Сурет-1 Сульфидтік концентраттардан қорғасынды алудың

технологиялық сұлбасы

Агломерация - материалдардың кендер, кендердің концентратының құрамында металл қалдықтары бар құралдың бөлшектерін металдың шахтадан алу, яғни көлем беру және балқыту үшін қасиеттерін сақтау арқылы пісіру әдісі.

Агломерат - бөлшекті материал (аглоспек) - агломерация өнімі.

Штейн - сульфидтердің балқымасы ауыр түсті металдардың балқымасы.

Қож - металл оксидтерінің балқымасы.

Тазарту - металлургиялық қоспаларының химиялық және металлургиялық өндірісте өнімдерін тазартуын анықтауы.

Жоғарыдағы кемшіліктерді еске ала отырып, қазіргі дүние жүзінде жаңадан технологиялық процестер табу үшін көп жұмыстар жүргізіліп жатыр. Бұл процестердің негізінде реакциялық қорытудың принциптері қолданылған. Жаңадан пайда болған автогендік процестерде сульфидтердің жанғанда шығатын жылуы пайдалынылады, концентраттағы қорғасын мөлшері кемітілмейді, пештен шығатын газдардағы күкірт толығымен пайдалынылады. Процеске жұмсалатын шығын азаяды.

Келешегі мол процеске гидрометаллургиялық әдістердің бірнеше түрлері жатады. Бірақ бұл әдістер кеңінен өріс алған жоқ. Бірнеше кішкене қондырғылар қорғасынның аралық өнімдерін игеруге жұмсалады, бірақ та кейінгі кезде шыққан табиғат қорғаудың қатал заңдары кейбір келешегі бар гидрометаллургиялық әдістерге жеткілікті көңіл аударуды тілейді.

1. 2 Қорғасын концентратын агломерациялау

Бұларды концентратты шахталы пеште қорытқанда қорғасыннан ажырату керек. Бұл үшін агломерация алдында концентраттан шикіқұрам дайындайды. Егерде қорғасынды концентраттың өзін ғана күйдірсе, концентраттағы пайдалы құраушылар тотық формасынан тотықсыздандырылып төмен температурада балқиды, ал басқа концентрат құрамындағы кварц, ізбес тас, темір тотығы т. б. өте жоғары температура (1400°С) балқиды. Бұл уақытта металл түріндегі қорғасын әуелі балқиды, содан соң ұшып кетеді, бұлай қорыту болмайды. Бұл жағдайды болғызбау үшін металлургтар мына жәйттерді пайдаланылады: белгілі бір қатынаста мына тотықтардың SiO2, CaO, FeO қоспалары 1000 - 1100°С - да балқиды. Бұл температурада қорғасын тотықты түрінен жеңіл тотықсызданады, ал кремний, кальций, темір басқа тотықтар қорғасыннан ажырап балқыма түрінде (қож түрінде) үйіндіге жіберіледі. Алғашқы қорғасын концентратында жоғарыда көрсетілген жабайы жыныстар тотықтар керекті межеленген қожды алатын қатыста кездеспейді. Осы кемшілікті түзету үшін концентратқа керекті мөлшерде кварц, ізбес тас және темір кені қосылады. Белгілі бір химиялық құрамды және керекті физикалық қасиетті қож алу үшін концентратқа қосылатын заттарды қождама деп атайды. Қождамадан басқа концентратқа басқа да сол металлургиялық өндірістің айналғыш материалдары, кейде құрамында қорғасыны бар өндірістің жартылай өнімдері кіруі керек. Бұл материалдардың бәрі күні бұрын белгілі құрамы бар қож алу үшін есептеліп қосылады.

Құрамында қождамаларда, өндірістің өзінің айналғыш материалдары және қорғасынды басқа өндірістің жартылай өнімі бар қопаны шикіқұрам деп атайды. Шикіқұрам деген неміс сөзі - «шихтен» - укладовать слоями (қабаттап жаю) деген мағына береді. Агломерация жүргізгенде және шахталы пеште қорытқанда көңілдегідей нәтиже алу үшін материал бөлшектері бірімен - бірі жақсы түйіскен халде болулары керек. Егер концентрат ұсақ үгітіліп (0, 1 мм - ден де ұсақ), ал қождамалардың, айналғыш және қорғасынды жартылай өнімдерінің өлшемі 10 мм - ден 300 - ге дейін болса, мұндай материалдарды концентартпен бір қалыпты араластыруға болмайды. Сондықтан концентратқа қосылатын материалдарды алдын ала үгіту керек. Тәжірбие бойынша анықталған, концентратқа қосылатын материалдардың өлшемі 5 - 6 мм - ден аспау керек.

Сонымен, концентратты күйдіре түйіршіктеуге дайындағанда мына операциялар жүргізілуі керек: концентратқа қосылатын материалдарды үгіту, оларды күні бұрын алынатын қождың құрамына сәйкестеп мөлшерлеу.

Шикіқұрамның құрамында орталау әдісінің ішінде ұтымдысы қабатты жүйе болады. Бұл жүйе бойынша шикіқұрамның барлық құрушылары автоматтық таразымен өлшеуден өткеннен кейін кезекпенен бірінің үстіне бірі төгіліп, қабатталып, пирог қабаты тәріздес болады. Осындай пирогтан арнаулы шикіқұрам тиейтін машинамен көлденең қабатын кесіп алады. Осы жүйе шикіқұрам тұрақты жұмыс істеуін қамтамасыз етеді.

Біз жоғарыда айтып кеттік, агломерация жүргізгенде екі мақсат бар деп, біріншіден, ұсақ материалдардан тұратын шикіқұрамды ірілендіру, екіншіден, күкіртті газ ретінде SO2 күкіртті ұшырып ажырату.

Агломерация процесінің негізі мынада: шикіқұрамдағы күкірт жанған сайын шикіқұрам қабатында температура көтеріліп, шикіқұрамның жеңіл балқитын құрушылары жұмсарып және бірігіп іріленеді. Ауаның ағымы тез уақытта түйіршіктелген қабатты суытады, агломерат толық балқымайды, бірақ мықты кеуекті түрде шығады. Агломерация күрделі операция және ол десульфуризация дәрежесімен сипатталады, бұл дәреже процесс уақытында жанған күкірттін агломерациясының алдында шахтада болған барлық күкірттің қатынас мөлшерімен анықталады. Күйдіруден кейін қалдыратын күкірт мөлшері шахтаның құрамына қарай анықталады. Егер де шахтада мыс болмаса, күйдіруді барлық күкірт ұшып ажыратылғанға дейін жүргізеді. Шахтада мыс болған жағдайда қож алуға сульфит балқымалары мөлшері күкірт қалдырады. Концентратта мыс және мырыш болса агломерация процесі әжептәуір қиыншылыққа кездесуі мүмкін, өйткені мырышты толық күйінде шлакқа ауыстыруға күйдірулі күкірт ең жоғары дәрежеде ажыратылғанға дейін жүргізіледі. Мұндай дағдарыстан шығу үшін толық түрде күкіртті ең жоғары мөлшерде шығару жүргізген тиімді, осыдан кейін шахтылы пеште қорытқанда штейн құру үшін құрамында күкірт бар материал қосқан жөн. Бұл жағдайда мырыш шлакқа ауысып спирттің күкірті алдымен мыспен әрекеттесіп мыс штейнін құрайды.

Қорғасын концентраты

Қождама Айналу материалы

Кокс Ауа

Агломерациялық күйдіру

Агломерат Шаң, газдар

Елеу Шаңды ұстау

Кедейленген Дөреке

газдар шаң

Ұсақ Ірі Бай газдар Майда агломерат агломерат газдар

Атмосфераға

Ұсату

Өндірушіге Арнайы

Н2SО4 қайта өндіру

Шахталы пешке

Сурет-2 Қорғасын концентрациясының жалпы технологиялық агломерациялық

күйдірі сұлбасы

Кокс - қатты көміртекті қалдық, табиғи жанармайды кокстеу арқылы алынады; жанармай ретінде және сапалы металлургиялық кендерді қалпына келтіруде қолданылады.

Күйдіру - кенді немесе байыту өнімдерін әртүрлі газды ортада жоғары температурада өңдеу процесі.

Қождама - материалдарда, физико - химиялық құрамға берілген шлак туындауда шикіқұрамды кіргізу.

Агломерат - бөлшекті материал (аглоспек) - агломерация өнімі.

Ұнтақтау - қатты материалды бөлшекке ыдырату механикалық процессі, керек көлемге дейін ұнтақтауды орындайды.

(>5мм байытуда; 1 - ден 10мм дейін ұнтақты металлургия) .

1. 3 Агломерация процесінің химизмі

Агломерация процесі жүргізілгенде шикіқұрам компоненттері мынадай өзгерістерге ұшырайды: күкіртті қорғасын күйдіру процесінде мына реакциялар бойынша тотық әйтпесе сульфат құрайды:

2PbS + 3O2 = 2PbO + 2SO2 (1. 2)

PbS + 2O2 = PbSO4 (1. 3)

Көбірек қорғасын алу үшін, күйдіру процесін ауаның артықтығын көп жұмсап, температураны 500°С-ден артық ұстау керек, ал қорғасын сульфатын алу үшін ауаның артықтығын аз жұмсап, температура 300°С-ден кем болады. Күйдіруде құралған қорғасын тотығы жеңіл түрде шикіқұрамдағы кремний тотығымен қосылып силикатын (PbO, SiO2) береді. Қорғасын силикаты 700-800°С-да балқиды.

Күкіртті мырыш (ZnS) қиын тотығатын сульфидқа жатады және температураға, ауаның артықшылығына қарай тотыққа және сульфатқа ауысады.

Мырыш тотығы темір тотығымен қосылып мырыш ферритін (ZnO, Fe2O3) құрайды.

Мыс сульфиді (Cu2S) күйдіру процесін ауа атмосферасында жүргізгенде мына реакциялар бойынша тотық (CuO), әйтпесе шала тотық береді:

Cu2S + 2O2 = 2CuO + SO2 (1. 4)

2Cu2S + 3O2 = 2Cu2O + 2SO2 (1. 5)

Темір сульфидтері FeS2 - пирит, Fe7S8 - пирротин күйдіру жүргізілгенде температураның әсерімен мына реакциялар бойынша ыдырайды:

FeS2 = FeS + S (1. 6)

Fe7S8 = 7FeS + 8S (1. 7)

Сульфидтердің тотығулары көп жылу шығарады, жоғарыда аталған сульфидтерден басқа шикіқұрамдағы басқадай сульфидтер болуы мүмкін. Бұл агломерация жүргізгенде тотыққа ауысып ұшуға мүмкін, әйтпесе агломерация құрамында қалады. Айта кетуге тұратын бір мәлесе: агломерация жүргізгенде бос жыныс материалдары: ізбесті тас, кварц қандай жағдайда болатындығы. Ізбесті тас (CaCO3) 900°С-дан жоғары қыздырғанда мына реакция бойынша жіктеледі:

СаСО3 = СаО + СО2 (1. 8)

Бұл реакция көп жылуды өзіне тарта жүргізіледі, осы себептен ізбесті тас күйдіру процесіне температураны реттегіш ретінде болып шикіқұрамның уақытынан ерте түйіршіктелмеуіне көмектеседі. Жіктелгеннен кейін пайда болған кальций тотығы 1000°С-дан жоғары температурада шикіқұрамнан үш тотықты темірмен және кварцпен сәйкесті түрде ферриттерді әйтпесе силикаттарды құрайды. Кварц күйдіру процесінің температурасында металдардың тотықтарымен, әсіресе қорғасынның тотығы сульфатымен жеңіл балқитын силикаттар береді. Бұлар жұмсарып басқа шикіқұрам құрушыларды байланыстырып агломерат құрайды.

1. 4 Агломерация технологиясы

Күйдіре түйіршіктеу (агломерация) процесінде жанар отын орнын концентраттағы күкірт жұмсалады. Отынның мөлшері кем, не көп болуы күйдіріп түйіршіктеу процесіне зиянын тигізеді. Бірінші жағдайда, шикіқұрамда күкірт жеткіліксіз болса, силикаттардың құралуы толық жүргізілмей, шикіқұрамның жеке бөлшектері бірікпейді, агломерация жүргізілмейді. Ал күкірт көп болса, силикаттар және сульфидтер мерзімді уақыттан бұрын балқиды, шикіқұрамның бөлшектерін қаптап, ауаның енуін қиындатып күкірттің жануын тоқтатып, жарамсыз көп күкіртті кеуексіз агломерат алуға мәжбүр етеді. Күкірт агломератта аса көп болғанда, эффектілі суытқыш ізбесті тас пайдаланады. Артық жылуды агломерацияның алдынан шикіқұрамды буландырыпта төмендетуге болады. Сонымен, шикіқұрамды агломерация алдында суландыру міндетті операция болып саналады. Шикіқұрамға жылуды тартып алатын заттарды мөлшерсіз қоса беруге болмайды, өйткені мөлшерден тыс көп болса шикіқұрам түйіршіктелмейді. Шикіқұрам дұрыс құралғанда агломерация уақытында жүргізіліп, әуелі интенсивті түрде күкірт жанып, сульфидтер тотыққа айналып, күкірттің шығарған жылуынан силикаттар жұмсарып, шикіқұрам бөлшектері цементтеледі.

Қазіргі қорғасын концентраттарын түйіршіктеп күйдіруде барлық жерде үздіксіз жұмыс істейтін, ленталы машина қолданылады. Машина түйіршіктеп күйдіру практикасына көп мүмкіншіліктер туғызып, үлкен нәтижелер берді. Агломерация процесі өткен ғасырдың аяғында табылып, оған қолданылған агрегатына қарай қазандықта күйдіру деген ат қойылды. Қазан шойыннан жасалып, қазанның іш жағында қазан түбінен 40-50 см жоғары жерде торлар қойылады, әрбір торларда диаметрі 10-18 мм жалпы саны 1400-1600-дей тесіктер болады. Қазанда күйдіру көп уақытқа бармады, өйткені оның мынадай кемшіліктері болады: қазан мерзімділік жағдайда ғана жұмыс істейді, алынатын агломерат қымбатқа түседі, жұмыстың көбі қолменен істелінеді, жұмыс істеу жағдайы өте ауыр, қазанның өнімі өте төмен. Осы айтылған себептермен қазанда күйдіріп түйіршіктеу өріс алмады, тоқтатылды.

Негізінде бұл машина жеке-жеке арбашадан (паллетелер) тұратын транспортер, арбашалар бағыттағыш рельс арқылы біріне-бірі нығыздалып қозғалыста болады. Арбашалар ұзындығы машинаның келденеңімен бірдей, арбашаның екі жағында көтеріңкі қырлары болады. Арбашалар нығыздалып біріне-бірі түйісіп тік бұрышты астауша құрайды.

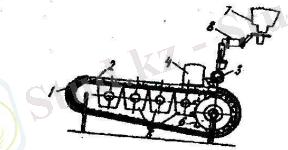

1. 5 Агломерация машинасының құрылысы

Сурет - 3 Агломерация машинасының сұлбасы

1 - рама, 2 - арбашалар (паллеттер), 3 - тиегіш құрылғы, 4 - шикіқұрам тұндырғыш (оталдырғыш), 5 - газ жолдарымен қосылған камералар, 6 - жетекші жұлдызша, 7 - тиегіш шанап, 8 - араластырғыш - ылғалдағыш.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz