Аммиак синтезінің энергия тиімділігі және ағынды суларды тазалау әдістері

Қожа Aхмет Ясaуи aтындaғы Хaлықaрaлық

қaзaқ-түрік университеті

Реферат

Тақырыбы: Аммиак синтезі өндірісіндегі қолданылатын энергия түрлері және ұтымды пайдалану жолдары

Орындаған: Мырзахмет У

Тексерген: Шахабаев Е

Түркістан 2024

МАЗМҰНЫ- Кіріспе

- Аммиак синтезінің технологиялық ерекшеліктері

- Өндірісте қолданылатын энергия түрлері

- Энергияны ұтымды пайдалану әдістері

- Жаңартылатын энергияны енгізу перспективалары

- Қорытынды

- Қолданылған әдебиеттер

Энергетикалық ресурстарды тиімді пайдалану - қазіргі заманғы химиялық өндірістің ең маңызды міндеттерінің бірі. Әлемдік экономикада маңызды рөл атқаратын аммиак өндірісі ауыл шаруашылығы үшін қажетті тыңайтқыштарды, пластиктер, дәрі-дәрмектер және басқа да өнеркәсіптік өнімдерді өндіруде негізгі шикізат көзі болып табылады. Аммиак синтезінің ең көп таралған әдісі - Габер-Бош процесі, бұл технология химия өнеркәсібінде революциялық өзгерістер әкелді және әлем халқын азық-түлікпен қамтамасыз етуде маңызды рөл ойнады.

Алайда, бұл процесс үлкен энергия шығынын талап етеді, бұл оны энергияны көп қажет ететін салалардың бірі етеді. Мысалы, табиғи газ реформингі, жоғары қысым мен температураны ұстап тұру, компрессорлар мен басқа да жабдықтарды қолдану - барлығы энергия шығынын арттырады. Сонымен қатар, аммиак өндірісі көмірқышқыл газын көп мөлшерде шығарады, бұл экологиялық әсерді күшейтеді.

Осы себептен, аммиак өндірісінде энергияны тиімді пайдалану және жаңартылатын энергия көздерін енгізу арқылы энергия шығынын азайту мәселесі күн тәртібіндегі өзекті тақырып болып отыр. Бұл рефератта аммиак синтезінде қолданылатын энергия түрлері және оларды ұтымды пайдалану жолдары қарастырылады. Сонымен қатар, энергия үнемдеу технологиялары мен экологиялық таза өндіріс әдістері талқыланады.

Мақсаты:

- Аммиак синтезінде қолданылатын энергия түрлерін талдау.

- Энергияны тиімді пайдалану әдістерін зерттеу.

- Жаңартылатын энергия көздерін қолдану мүмкіндіктерін анықтау.

Бұл зерттеу өндірістің тиімділігін арттырып қана қоймай, қоршаған ортаға кері әсерді азайтуға бағытталған шешімдерді ұсынады.

Табиғи газды тұтыну аммиак өндірісінің рентабельділігін анықтайтын маңызды факторлардың бірі болып табылады. 1 тонна аммиак өндіру үшін ресейлік қондырғылар 1115-1380 м3 табиғи газды жұмсайды. Көбінесе табиғи газды жоғары тұтыну ресейлік қондырғылардың көпшілігі ескірген және энергия мен материалды тұтыну және қоршаған ортаны қорғау талаптары бойынша алдыңғы қатарлы елдерде қолданылатындардан айтарлықтай төмен екендігімен байланысты. Бірақ соңғы жылдары кәсіпорындардың көпшілігінде қайта құру және жаңғырту жұмыстары жүргізілуде, нәтижесінде көгілдір отын мен электр энергиясын тұтыну азайды. Табиғи газды тұтынудың ең жақсы көрсеткіштері қазіргі уақытта 1115 м3 деңгейінде. Төменде кейбір ресейлік өндірістік нысандардағы табиғи газды тұтыну көрсеткіштері берілген:

Кесте

кейбір ресейлік кәсіпорындарда аммиак өндіруге табиғи газды тұтыну

Дереккөз: сауалнама деректері

Қазіргі уақытта ресейлік аммиак өндірісінің басты бәсекелестік артықшылығы арзан табиғи газ болып табылады. Төмендегі кестеде келтірілген деректерді пайдалана отырып, әлемнің әртүрлі аймақтарындағы аммиак өндірісінің өзіндік құнының өзгеруін бақылай аласыз. Ресейде аммиак өндірісінің өзіндік құны ең төменгілердің бірі екенін көруге болады. Сонымен қатар, ресейлік кәсіпорындарда өндіріс технологиялары, ресурс және энергия тұтыну соңғы жылдары іске қосылған заманауи өндіріс орындарына қарағанда айтарлықтай жоғары. Бұл факт қолданыстағы өндірістік қуаттарды жаңғыртусыз шикізат бағасының ықтимал өсуіне байланысты аммиак құнының айтарлықтай өсетінін көрсетеді.

Кесте

Әртүрлі елдердегі аммиак өндірісінің өзіндік құны

Дереккөз: PhosAgro, меншікті. баға

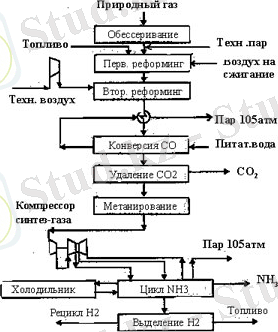

Табиғи газдан аммиак алудың дәстүрлі схемасы келесідей:

Күріш. 1. 1. Табиғи газдан аммиак алудың дәстүрлі схемасы

Бірінші кезең күкіртті табиғи газдан тазартуды қамтиды. Табиғи газдағы күкірт қосылыстарының құрамына байланысты цеолитті тазарту немесе каталитикалық гидрлеу арқылы тазарту және кейіннен H2S мырыш оксидімен сіңіру қолданылады. Содан кейін табиғи газ риформингтік реакторларға түседі. Келесі кезең - көміртегі тотығын түрлендіру және газды көмірқышқыл газынан тазарту. Схеманың ең маңызды бөлігі аммиак синтезі болып табылады. Алдыңғы буындағы аммиак қондырғыларында аммиак синтезі 280 - 330 бар қысымда жүзеге асырылады. Синтез контурына берілетін синтез газын сығу үшін тәулігіне 1360 тонна NH3 өндіретін қондырғы үшін номиналды қуаты 32 МВт қуатты 4 сатылы компрессор қажет. Оның турбинасы сағатына 350 - 370 тонна көлеміндегі қысымы 100 бар, температурасы 482°С буды тұтынады. Дәл осы турбина өндіретін және ең көп механикалық энергияны тұтынатын компрессор. Ұсақталған буды конденсациялау кезінде ғана энергия шығыны 0, 35 - 0, 4 Гкал/т NH3 құрайды. Механикалық энергия өндіруді және бу өндіруді азайту үшін энергияны үнемдеу және инвестицияны азайту тұжырымдамасы шеңберінде жаңа синтез схемалары, атап айтқанда аммиактың төменгі қысымдағы каскадты синтезі ұсынылады.

Энергияны тұтыну аммиак өндірісінің рентабельділігін анықтайтын маңызды параметрлердің бірі болып табылады. Қазіргі уақытта өндірушілер өндірісті жаңғырту жұмыстарын жүргізуде, бұл басқалармен қатар энергия шығындарының төмендеуіне әкеледі. Катализ институтының мәліметі бойынша. Г. К. Борескова Ресейде энергия шығыны 10, 07-11, 2 Гкал/т құрайтын үшінші ұрпақтың 31 аммиак қондырғысы бар. Яғни, 1960 жылдардан бастап. энергия тұтыну 29%-ға төмендеді.

Төмендегі диаграмма аммиак өндіру технологияларының жетілдірілуіне қарай энергия тұтынудың өзгеру динамикасын көрсетеді.

Кесте

AMV аммиак синтезі процесінің (ICI) техникалық көрсеткіштері және дәстүрлі технология

Дерек көзі: Катализ институты. Г. К. Борескова

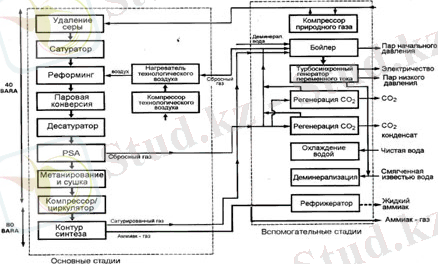

ICI (LCA Process) әзірлеген екінші процесс газбен жұмыс істейтін бастапқы реформаторды пайдаланады. Суретте. 1. 5-суретте осы процесс үшін ICI әзірлеген аммиак синтезі реакторының диаграммасы көрсетілген.

Процестің негізгі ерекшеліктері:

- отты қыздырмай бірінші реттік риформинг,

- екінші реттік риформингте ауаның көп мөлшерде асып кетуі,

- бу:газ қатынасы = 2, 5,

- бір сатыдағы СО конверсиясы,

- PSA әдісімен N2, Ar, CO2 бөлу,

- синтез қысымы - 80 атм.

LCA процесінің жеңілдетілген диаграммасын келесідей ұсынуға болады: Мен сонымен қатар Linde, Kellog Brown & Root, Lurgi

компанияларының аммиак синтезі қондырғыларының заманауи нұсқаларын қысқаша сипаттағым келеді . Linde аммиак синтезі қондырғыларының (ЛҚҚ) ерекшеліктері: - сутегі 850°С-та бу риформингімен, СО және PSA бір сатылы түрленуімен алынады, - азот ауаны криогенді бөлу арқылы алынады, - тазартқыш газдар жоқ, - жалпы катализатордың мөлшері 2 есе азаяды.

Broun&Root Purifier процесінде 4-ші буын аммиак өндірісінің қондырғыларында негізгі идея синтез газ компрессорының алдында криогендік айыру арқылы артық азотты шығарумен стехиометриялық көрсеткіштен 50% жоғары екінші реттік риформингте ауа ағынын пайдалану болып табылады. Бұл процестің ерекшеліктерін қысқаша келесідей көрсетуге болады:

Күріш. 1. 14. LCA аммиак синтезі процесінің схемасы (ICI)

- метан мен аргон криогендік жолмен бөлінеді. Синтез газының құрамында небәрі 0, 25% инертті (Ar),

- бірінші реттік риформингтегі температура айтарлықтай төмендейді,

- бу/газ қатынасы 3-тен төмен,

- қосымша ауа қосымша жылу береді,

- метан қалдығы 1, 5%,

- NTC-тен кейінгі СО концентрациясы 2, 35 % құрайды. Kellog Brown & Root фирмасының KAAP/KRES

процесінің ерекшеліктері : - бастапқы риформинг жоқ, - синтез қысымы - шамамен 90 атм, - синтез катализаторы - Ru/C, - бір сатылы синтез газ компрессоры, - тазартудан H2 және N2 бөлу газдар, - энергия шығыны 6, 5-6, 7 Гкал/т NH3. LURGI Megammonia процесінің ерекшеліктері, өнімділігі тәулігіне 4000 тонна: - бастапқы риформинг жоқ, - 60 атм. оттегіде автотермиялық риформинг, - NTC жоқ, - ауаны бөлгеннен кейін азот, - криогенді СО2 бөлу, CH4 қайта өңдеу, CO және Ar, - 200 атм-де синтез.

Өндірісте қолданылатын энергия түрлері

Жылу энергиясы

- Табиғи газды реформинг арқылы сутегі өндіру кезінде қолданылады.

- Реакциялық жылу аммиакты конденсациялау үшін де пайдаланылады.

Электр энергиясы:

- Компрессорларды, сорғыларды және бақылау жүйелерін жұмыс істету үшін қажет.

Механикалық энергия:

- Газдарды жоғары қысымда сығу және тасымалдау үшін қолданылады.

Химиялық энергия:

- Табиғи газ және көмірсутек реформингіндегі энергия тасымалдаушылар ретінде пайдаланылады.

Жылуды қалпына келтіру:

- Реакциядан бөлінетін жылу бу өндіруге және басқа процестерде пайдалануға бағытталады. Қалдық жылуды қалпына келтіру қондырғылары энергия үнемдеуге көмектеседі.

Тиімді катализаторларды қолдану:

- Жаңа катализаторлар реакция температурасы мен қысымын төмендетуге мүмкіндік береді.

Жабдықтардың тиімділігін арттыру:

- Энергияны аз тұтынатын компрессорлар мен реакторлар қолдану.

Автоматтандыру:

- Өндірістік процестерді бақылау және оңтайландыру үшін цифрлық жүйелер енгізу.

- Жел және күн энергиясы:Аммиак синтезі үшін электр энергиясын жел немесе күн көздерінен алу.

- Сутегінің жасыл өндірісі:Электролиз арқылы сутегін өндіру көміртек ізін азайтады.

- Көміртек ұстау және сақтау:Реформингтен кейін бөлінетін көмірқышқыл газын жинап, қайта өңдеу.

Аммиак синтезі - әлемдегі ең маңызды өндірістік процестердің бірі. Бұл процесс азот тыңайтқыштарын, химиялық реагенттерді және басқа да өнеркәсіптік өнімдерді өндіруде негізгі рөл атқарады. Бірақ бұл өндірістің жоғары энергия тұтынуы және экологиялық әсері оны жетілдіруді талап етеді.

Аммиакты синтездеу үшін қолданылатын энергияның негізгі түрлері - жылу, электр, механикалық және химиялық энергия. Олар өндірістің әр кезеңінде пайдаланылады: сутегін алу, компрессорларды жұмыс істету және химиялық реакцияларды қамтамасыз ету. Алайда энергияның үлкен көлемін тұтыну өндіріс шығындарын арттырып қана қоймай, қоршаған ортаға да кері әсерін тигізеді.

Энергияны ұтымды пайдалану - бұл мәселені шешудің негізгі жолы. Қалдық жылуды қайта пайдалану, тиімді катализаторларды қолдану, жабдықтарды жетілдіру және автоматтандыру жүйелерін енгізу - энергия тұтынуды азайтуға және өндіріс тиімділігін арттыруға мүмкіндік береді. Сонымен қатар, жаңартылатын энергия көздерін интеграциялау, мысалы, жел және күн энергиясын пайдалану, экологиялық таза өндірісті қамтамасыз етеді.

Қазіргі таңда "жасыл аммиак" тұжырымдамасы ерекше назарда. Бұл тәсіл сутегін электролиз арқылы өндіруді және көміртек шығарындыларын азайтуға бағытталған әдістерді қолдануды қамтиды. Мұндай өндіріс тәсілі экологиялық тұрақтылықты қамтамасыз етуге мүмкіндік береді.

Аммиак өндірісінде энергия тиімділігін арттыру тек экономикалық тұрғыдан ғана емес, экологиялық тұрғыдан да маңызды. Энергия шығындарын азайту, қоршаған ортаға зиянды әсерді төмендету және жаңартылатын энергия көздерін пайдалану арқылы бұл саланы тұрақты даму жолына бағыттауға болады.

Жалпы, бұл тақырып болашақ зерттеулер үшін өте маңызды. Жаңа технологияларды енгізу, жасыл энергия көздерін пайдалану және өндірісті автоматтандыру арқылы аммиак синтезін одан әрі тиімді етуге болады. Сондықтан, энергияны тиімді пайдалану мәселесі тек өндірістік компаниялар үшін ғана емес, бүкіл әлемдік қоғамдастық үшін де өзекті болып қала береді.

Осындай шараларды жүзеге асыру тек аммиак өндірісін жақсартып қана қоймай, болашақ ұрпақ үшін экологиялық таза және тиімді индустрияны құруға көмектеседі.

\ Қолданылған әдебиеттер- Белавин И. Ю. Химиялық өндіріс технологиясы.

- Smith J. Ammonia Synthesis: Process Optimization and Energy Efficiency.

- Онлайн дереккөздер: sciencedirect. com, pubmed. ncbi. nlm. nih. gov.

Қожа Aхмет Ясaуи aтындaғы Хaлықaрaлық

қaзaқ-түрік университеті

Реферат

Ағынды суларды тазалау әдістері

Орындаған: Мырзахмет У

Тексерген: Шахабаев Е

Түркістан 2024 ж

Жоспар:

- Судың сапасын қалыпқа келтіру

- Ағынды суларды қатты бөлшектрерден тазалау

- Ағынды суларды май өнімдерінен тазалау

- Суды ерігіш қосылыстардан тазарту

- Ағынды суларды органикалық заттардан тазалау

- Су мөлшерін бақылау әдістері

- Ағын суларды пайдалану тарату

- Пайдаланылған әдебиеттер тізімі

1. Судың сапасын қалыптандыру

Су қоймаларындағы су құрамының келесі стандартты мәндері: қалқитын құрамдас бөлшектер және өлшенген заттар, иісі, дәмі, түсі, су температурасы және РН мәні. Су қоймаларының құрамдас екі категориясы орнатылған:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz