Автоклавталған газды бетоннан қабырға блоктарын өндірудің технологиялық жобасы (жылдық 7 млн дана)

Мазмұны

Кіріспе

1. Өндірістік тәсілін және технологиялық схемасын таңдау

2. Технологиялық процесті жазу

3. Цехтың жұмыс тәртібін таңдау, бұйымдардың номенклатурасы және өндірістік бағдарламасы

4. Технологиялық бөлістерді есептеу

5. Шикізаттарды таңдау және есептеу

6. Негізгі технологиялық жабдықтарды таңдау және есептеу

7. Цехтың жұмысшыларының тізімін жазу

8. Шикізаттардың дайын бұйымның және өндірістің сапасын бақылау

9. Техника қауіпсіздігі, еңбекті қорғау және қоршаған ортаны қорғау

10. Қорытынды

11. Әдебиеттер тізімі

Кіріспе

Құрылыс материалдарының ішіндегі ең негізгісі және елімізде кең тараған, құрылыста көп қолданылатын материалдың бірі - бетон болып табылады. Тығыздығына байланысты бетондар өте ауыр, ауыр, жеңіл және өте жеңіл болып бөлінеді. Жеңіл бетонның ішінен қуыс бетонды қарасаң, ол байланыстырғыш затқа және кремнеземдік компонентке байланысты келесі топтарға бөлінеді: Көбік бетон және газдыбетон. Менің курстық жобамда газды бетоннан жасалған қабырға блоктарынан тапсырмасы берілген.

Газды бетон - портландцемент, кремнеземдік компоненттерден жаңа газ түзейтін заттардан алынады жасанды тас материал. Газ түзейтін қоспаның негізгісі болып Al ұнтағы алынады. Ол газды бетон қоспасын дайындау кезінде кальций гидраттарымен химиялық реакцияға түседі де, реакция өту уақытында сутегі бөлініп шығады да, бетон қоспасының кеуекті болуына мүмкіндік жасайды. Байланыстырғыш заттың қамыры қатқан соң ал қуыс бетон құрамына айналады.

Сутегі бөлініп шығатын реакция:

Қоспада кеуектердің біртекті болу үшін Al ұнтағын сулы суспензия ретінде қосады.

Ең алғашқы болып 1914 жылы қоспаларға алюминий ұнтағын қосып газды бетонды Эйлеборт пен Дейлор алған соң жұмысына патент алды. Содан бастап 1920 жылдарда өндірісте қуыс бетонды көп шығара бастады. Қуыс бетон жылу оқшалау қабырғалары ретінде қоғамдық, өндірістік, ауыл шаруашылық ғимараттарында ауа ылғалдылығы 75% болғанда қолданады.

Автоклавта өңделген қуыс бетон құрылысына жылу оқшалау материалы ретінде автоклавты қуыс және газды бетон 6 млн-м 3 -қа жетті. Соның ішінде 23, 3%, қабырға материалдары: 3, 5% ірі қабырға блоктары: 23, 4%, шағын қабырға блоктары және ішкі қабырғалар: 45, 8% жылу оқшалау плитасы және 0, 4% декоративті дыбыс жұтқыш плитасы.

Қуысты бетондар МСТ 16381-70 сәйкес жіберіледі. Газды бетонның ішіндегі қуыстары ашық және жабық түрде болады. Газды бетонның кеуектілігі 75-90% болады. Соған байланысты оның сығу беріктігі төмен болады ал жылу конструктивтивты жылу оқшалау бұйымы ретінде 60-70 % болады.

Газды бетондардың, көлемдік салмағы 300-ден 1200 кг/ м 3 аралығында. Маркасына байланысты 300, 350, 400, 450 және 500 жіберіледі. Газды бетонның қатаңдығы көлемдік массасына байланысты болады. Ал газды бетонның тығыздығы оның қуыстарының өлшеміне байланысты.

Газды бетондар жанбайтын құрылыс материалдары тобына жатады. Қуысты газды бетонды құрылыста ең негізгі қабырғаны салу немесе тұрғызу құрамалы темір бетон ғимараттарында пайдаланды. Газды бетонды өндірісте әртүрлі өлшемдермен шығарады.

1. Өндірістік тәсілін және технологиялық схемасын таңдау

Газды бетонды ылғалды тәсілмен дайындайды ылғалды тәсілде ұнтақтар шарлы диірменде бір қалыпты су қосу арқылы алынады.

Газды бетон бұйымдарын қалыптағанда әртүрлі өндірістік тәсілдерді пайдаланылады. Менің курстық жобамда кесу әдісі қолданады. Кесу әдісі ол өте қарапайым және де экономикалық тиімді.

Кесу әдісін ең алдымен Венгрияда темір бетон бұйымдарын жасау зауытында 1976 жылы пайдаланды. Содан кейін 80 жылдардан бастап бүкіл совет одағындағы темір бетон бұйымдарын шығаратын зауыттарда кеңінен қолдануда.

Кесу әдісінің артықшылығы ол көтергіш крандарының қолданбауы қалыптардың сонын қысқартуы дайындау шығындарының қысқартылуы. Осы жоғарыда айналған шаралардың бәрін ескеріп осы тәсілді курстық жобамда таңдадым.

Газды бетон өндірісінің технологиялық схемасы

2. Технологиялық процесті жазу

Технологиялық процесті екінші бөлімдегі өндірістік технологиялық схемасына қарап жазамыз. Газбетонды сулы тәсілмен дайындайды. Сулы тәсілде қоспалар шарлы диірменде біртекті араласып, су қосылады. Сулы тәсіл өндірісте экономикалық жағынан өте тиімді. Газды бетон қоспасын құрайтын заттарды ең алдымен дайындап аламыз. Құм ылғалды болса, оны кептіргіште кептіріп аламыз. Әкті құмды дайындап алғаннан кейін, оларды шарлы диірменге салып ұнтақтаймыз. Шарлы диірменнен алынған шламды темір бетсіз горизонтальді орналасқан қалақшалар айналып тұрады. Бассейніннен шламды насос арқылы дозаторға жіберіліп дозаланады. Дозатор әр қоспаны, суды көлеммен өлшеп оларды араластырғышқа жіберіледі.

Дозатордан түскен шлам араластырғышта бір қалыпты араласып тұрады. Содан кейін цементі және газ түзейтін қоспаларды қосып бір қалыпты араластырамыз. Одан шыққан қоспалар автоматты алаңына түседі. Содан кейін алдын ала дайындалған қалыпқа құямыз. Қалыптар дөңгелегі бар, рельсте орналасқан арбалар үстінде тұрады. Арбада 4 қалып қатар-қатар орналасқан. Қалыпты алдымен майлаймыз. Блоктар кассеталық қалыптарға тұрады. Арбалар электрқозғалтқыш арқылы жүреді. Қалыпта қойылған қоспаларды дірілдету алаңына 3 минуттай қоямыз. Содан кейін массаның көтерілуін күтеміз. Масса 40 минуттай көтерілуі керек. Содан кейін өтпелі ашық автоклавқа жібереміз. Қалыптар автоклавқа кіргеннен кейін онда өз қаттылығына жеткенше тұрады. Содан шығып бұйымдарды кескіш арамен кесіп дайын қалып шығарады. Ендігі келесі кезең бұйымды сорттау. Сортталып шыққан дайын бұйымдар қоймаға жіберіледі.

3. Цехтың жұмыс тәртібін таңдау, бұйымдардың

номенклатурасы және өндірістік бағдарламасы

Цехтың жұмыс тәртібі жылдық құрамындағы жұмыс күнімен ауысымдағы сағаттармен және ауысым сонымен сипатталады.

Автоклавтың жылу оқшалау бұйымдар өндірісінде 330 күн жобалау жұмысына қарай жұмыс істейді. Цех 3 ауысымда жұмыс істейді.

1 ауысымда - 8 сағат.

2 ауысымда - 16 сағат.

3 ауысымда - 24 сағат

Ауысымның саны цехтың өнімділігіне байланысты бекітіледі.

Цех жылына 7 миллион дана қабырға газды силикат бетондарын МСТ 16381-ге сәйкес шығарады. Цех өнімдерінің номенклатурасын жылдық көлемін кестеге жазып көрсетеміз.

Бір жылдағы уақыт қоры: 330 · 3 · 8 = 7920 сағат

Кесте 1.

Цех бұйымның номенклатурасы және өндірістік бағдарламасы

Маркасы

ұзындығы

ені

ені

Биіктігі

Тәулік

дана

ауысым

дана

700

Р r = P ә · 0, 03 = 2, 56 · 0, 03 = 0, 007 кг

Су;

С = (Р б. з + Р қ. қ ) · с/қ = (5, 12 + 5, 12) · 0, 5 = 5, 12 кг

Бетонның кеуектілік шамасын есептейміз:

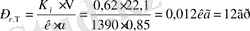

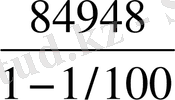

Газ түзейтін қосымшаның шығынын мына формуламен есептейміз:

Формулада көрсетілген көрсеткіштердің атаулары:

Р б. з - байланыстырғыш зат;

P ә - әк тас;

Р қ. қ - кварц құмы;

Р r - гипс;

С - су;

ρ км - көлемдік масса;

К ц - құрғақ қоспаның су сіңірген соң салмағы көбейетін коэффициент 1, 1 деп аталады:

V - орташа көлем;

n - әк салмағының байланыстырғыш заттың салмағына қатынасы;

К м - бетоннның кеуектілік шамасы;

W - құрғақ қоспаның абсолюттік көлемі;

P r. T - газ түзейтін қоспаның шығыны

К - кеуектердің шығуы, оның массасы 1390 л/кг

α - кеуектілік түзейтін затқа қолданылатын коэффициент, оның алғашқы мәні 0, 85;

Суды есепке алғандағы шикізат қоспаның шығыны:

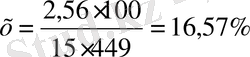

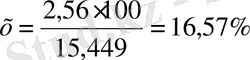

Проценттік қатынасқа келтірілгенде бұл есептер келесі түрде болады:

Әк тас;

15, 449 - 100%

2, 56 - х

Цемент;

4. Технологиялық бөлістерді есептеу

Бұл бөлімде біз өндірістегі жоғалтуларды есепке алғандағы негізгі бөлістердің өнімділігін анықтаймыз.

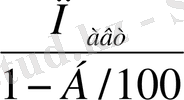

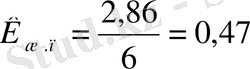

Әр бір бөлістің өнімділігін келесі формула арқылы анықтаймыз:

П р = П О / (1-Б/100)

мұндағы: П О - есептелетін бөлістен кейінгі бөлістің өнімділігі;

Б - бөлістің ақауы (қалдықтар және жоғалтулар), %

Негізгі технологиялық бөлістерді өндірістің технологиялық схемасына байланысты анықтаймыз.

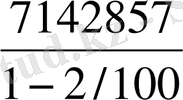

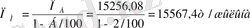

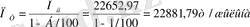

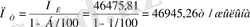

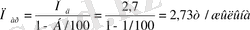

Бірінші бөліс «Сапасын бақылау» жоғалтуларды есепке алғандағы өнімділік:

П с. б = П д. ө / (1-Б/100) = 7(1-2/100) = 7142857 дана/жылына

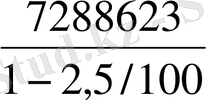

Екінші бөліс «Автоклав» жоғалтуларды есепке алғандағы өнімділік:

П

авт

= П

с. б

/ (1-Б/100) =

= 7288629 дана/жылына

= 7288629 дана/жылына

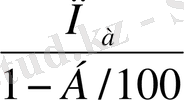

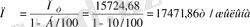

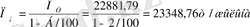

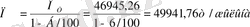

Үшінші бөліс «Аралау» жоғалтуларды есепке алғандағы өнімділік:

П

а

=

=

=

= 7475517 дана/жылына

= 7475517 дана/жылына

Есепті жалғастыру үшін, біз шикізат компоненттердің өлшем бірлігін данадан кг-ға аударамыз.

Бір блоктың көлемін анықтаймыз:

U 1 = 0, 36 · 0, 25· 0, 25 = 0, 0225 м 3

Барлық блоктардың көлемі:

U = 0, 0225 · 7475517 = 168199 м 3

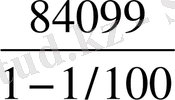

Барлық блоктардың салмағын анықтаймыз:

ρ = 0, 5 т/м 3

М = 168199 · 0, 5 = 84099 г

Бір блоктың салмағы:

М 1 = 0, 0225 · 500 = 11, 25 кг

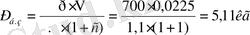

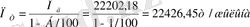

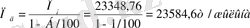

Төртінші бөліс «Қалыптарға құю» жоғалтуларды есепке алғандағы өнімділік:

П

к. қ

=

=

=

= 84948 тонна/жылына

= 84948 тонна/жылына

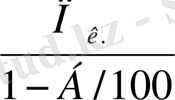

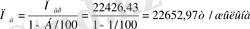

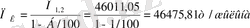

Бесінші бөліс «Араластыру» жоғалтуларды есепке алғандағы бөлістің өнімділігі:

П

аралас

=

=

=

= 85807 тонна/жылына

= 85807 тонна/жылына

Кесте 2

Технологиялық бөлістердің өнімділігі

Өлшем

бірлігі

5. Шикізаттарды таңдау және есептеу

Газды бетонды блоктарды дайындау үшін келесі шикізаттарды пайдаланамыз: кварц құмы, әк тас, гипс, газ түзейтін зат (Al ұнтағы), цемент

Цемент - қуыс бетонды дайындау кезінде кәдімгі портландцементті пайдаланамыз, маркасы М 400, М 500.

Әк тас - сөнбеген ұнтақталған әкті аламыз. Әк МСТ 9179-79 сәйкес болу керек.

Гипс МСТ 4013 - 48 сәйкес болғанын аламыз.

Кварц құмы - құм өте таза болу керек, ешқандай сазды қоспалар және органикалық заттар араласпау керек. Құмда SiO 2 - 70 - 80 % болу керек. МСТ 8736-74 сәйкес болуы керек.

Газ түзейтін заттар көбіне Al ұнтағын қосады МСТ 5494-60 сәйкес болу керек. Алюминий ұнтағының маркасы ПАК-3

Цехта 7 миллион дана 36 × 25 × 25см өлшемді блоктарын шығарады.

Блоктардың көлемін есептейміз:

V = 36 × 25 × 25 = 0, 0225 м 3

Газды бетон қоспасына кететін шикізат материалдардың және судың шығынын келесі формулалар арқылы анықтаймыз.

Байланыстырғыш зат

Әк тас:

Р ә = Р б. з · n = 5, 11 · 0, 50 = 2, 56 кг

Кварц құмы:

Р к. қ = Р б. з · с = 2, 56 · 2 = 5, 12 кг

Цемент:

Р ц = Р б. з · Р ә = 5, 12 - 2, 56 = 2, 56 кг

Гипс:

15, 449 - 100%

2, 56 - х

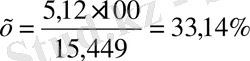

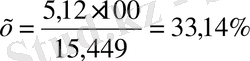

Кварц құмы:

15, 449 - 100%

5, 12 - х

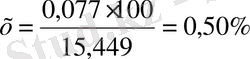

Гипс:

15, 449 - 100%

0, 077 - х

Су:

15, 449 - 100%

5, 12 - х

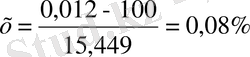

Алюминий ұнтағы:

15, 449 - 100%

0, 012 - х

«Араластыру» бөлісіне шикізат материалдары келесі мөлшерде түседі - 85807 тонна/жылына

Әрбір компоненттің салмақтың мөлшерін проценттік қатынасынан анықтаймыз:

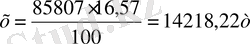

Әк тас:

85807 - 100%

х - 16, 57%

Цемент:

85807 - 100%

х - 16, 57%

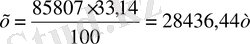

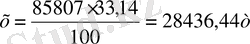

Құм:

85807 - 100%

х - 33, 14%

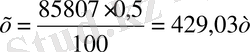

Гипс:

85807 - 100%

х - 0, 5%

Су:

85807 - 100%

х - 33, 14%

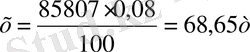

Алюминий ұнтағы:

85807 - 100%

х - 0, 08%

-СУ-

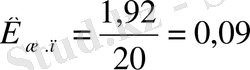

Судың жартысы араластырғышқа, ал екінші жартысы алюминий суспензиясын дайындауға кетеді. Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

Су құю кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

-Цемент-

Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

Қоймаға түсетін цементтің қажетті мөлшерін анықтаймыз (Б=2%)

-Гипс-

Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

Бункерге гипсті тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б=1%)

Қоймаға түсетін гипстің қажетті мөлшері (Б=5%)

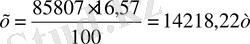

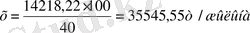

Құмның және әктің бір бөлігі әк тас - құмды байланыстырғышты дайындауға кетеді (Құмның мөлшерін әк тастың салмағынан 60% тең деп аламыз) . Әк тас - құмды байланыстырғыштың жалпы салмағын анықтаймыз:

14218, 22 - 40%

х - 100%

Әкпен бірге ұнтақтауға кететін құмның мөлшерін анықтаймыз:

35545, 55 - 14218, 22 = 21327, 33 т/жылына

Араластырғышқа түсетін құмның мөлшерін анықтаймыз:

28436, 44 - 21327, 33 = 7109, 11 т/жылына

Әк тас - құмды байланыстырғыш зат

Дозалау кезіндегі жоғалтуды есепке алғандағы өнімділік (Б = 1%)

Тасымалдау кезіндегі жоғалтуды есепке алғандағы өнімділік (Б = 1%)

Әкті және құмды бірге ұнтақтау кезіндегі жоғалтуды есепке алғандағы құмның және әктің мөлшерін өнімділік (Б = 1%)

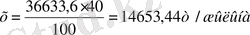

Бір бірінен бөлек ұнтақтау кезіндегі жоғалтуларды есепке алғанда құмның және әктің мөлшерін анықтаймыз:

Құм: 36633, 6 - 100%

х - 40%

Әк: 36633, 6 - 14653, 44 = 21980, 16 т/жылына

-Әк-

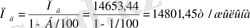

Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

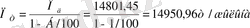

Елеу кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 2%)

Майдалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 2%)

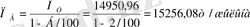

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Қоймаға түсетін әктің қажетті мөлшері (Б=10%)

-Құм-

Шар диірменіне құмды дозалау кезіндегі өнімділік (Б = 1%)

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

2) Араластырғышқа құмды дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Ұнтақтау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 2%)

Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Кептіру кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Тасымалдау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Қоймаға түсетін құмның қажетті мөлшері (Б = 6%)

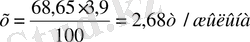

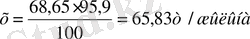

Алюминий суспензиясының құрамы келесі: алюминий ұнтағы - 3, 9 %; сабын - 0, 2% ; су - 95, 9%;

Алюминий суспензиясының жылына араластырғышқа түсетін мөлшерін анықтаймыз. Ол үшін алюминий ұнтағының жылдық шығынын анықтаймыз: 3, 9% - 68, 65 т/жылына

68, 65 - 100%

х - 3, 9%

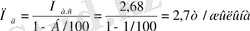

Дозалау кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

Араластыру кезіндегі жоғалтуларды есепке алғандағы өнімділік (Б = 1%)

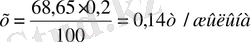

Қоймаға жылына түсетін алюминий суспензиясының компоненттерінің мөлшерін анықтаймыз

Су: 68, 65 - 100%

х - 95, 9%

Сабын: 68, 65 - 100%

х - 0, 2%

Судың жалпы мөлшерін анықтаймыз:

65, 83 + 29013, 82 = 29079, 65 т/жылына

Кесте 3

Шикізат материалдардың шығыны

6. Негізгі технологиялық жабдықтарды таңдау және есептеу

Жабдықтар таңдауын технологиялық схемаға шикізат материалдар шығынына және бөлістердің өнімділігіне сәйкес жүргіземіз.

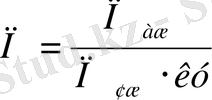

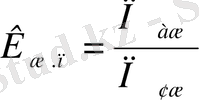

Технологиялық жабдықтарды келесі формула арқылы есептейміз:

мұндағы: П қаж - технологиялық бөлістегі қажетті бір сағаттық өнімділік;

П құж - жабдықты уақытпен пайдалану нормативтік коэффициенті.

Егер жабдықтың есептелген өнімділігі бір сағатттың өнімділігін көп болса, біз жабдықты жобалық пайдалану коэффициентін анықтаймыз:

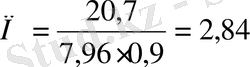

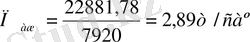

Жабдықтардың таңдауын «Автоклав» бөлісінен бастаймыз. Бұл бөлістің қажетті өнімділігі;

П қаж = 7288629/7920 = 920 дана немесе 10, 5 м 3 /сағ

Бір блоктың көлемін анықтаймыз:

V 1 = 0, 36 × 0, 25 × 0, 25 = 0, 0225 м 3

Бір сағатта өндірілетін блоктардың көлемін анықтаймыз

V = 920 · 0, 0225 = 20, 7 м 3 /сағ

Бұйымдарды булау үшін бізге автоклав қажет.

Автоклав СМ - 1263 техникалық мінездемесі

Ішкі диаметрі - 2, 6 м

Ұзындығы - 19, 3 м

Жұмыстық көлем - 100 м 3

Жұмыстық қысымы - 100 кгс/м 3

Қақпақты ашу механизмі - гидромеханикалық қуаттылығы - 7 кВт

Габаритті өлшемдері;

- ұзындығы - 21, 4 м

- ені - 5 м

- биіктігі - 3, 15 м

Салмағы - 50, 45 т

Автоклавтың өнімділігін келесі формуламен анықтаймыз:

А = В · П · Т · К 1 · К 2

мұндағы:

А - автоклавтың өнімділігі: м 3 /жылына

В - салынатын бұыймдардың көлеміне байланысты автоклавтың сиымдылығы;

П - бір тәуліктегі автоклавтың қайтып оралуы;

К 1 - дайын өнімнің шығу коэффициенті К 1 = 0, 975;

К 2 - жұмыс уақытымен автоклавтың жұмыс істеу коэффициенті К 2 = 0, 98

Т - жылдағы жұмыс күндер саны

А = 100 · 2 · 0, 975 · 0, 98 · 330 = 63063 м 3 /жылына немесе 63063/7920 = 7, 96 м 3 /сағ

СМ - 1263 маркалы 3 автоклав қабылдаймыз:

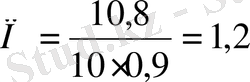

Шикізат материалдарын араластыру үшін біз виброараластырғыш қолданамыз

Қажетті өнімділік

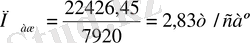

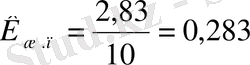

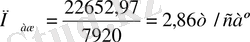

П қаж = 85807/7920 = 10, 8 тонна/сағ

СМС - 40 маркалы виброараластырғыштың техникалық мінездемесі;

Өнімділігі - 10 т/сағ

Ішкі диаметрі - 2, 2 м

Біліктің айналу жиілігі - 200 айн/мин

Қуаттылығы - 49 кВт

Габаритті өлшемдері:

- ұзындығы - 4 м

- биіктігі - 3, 75 м

- ені - 5, 2 м

Салмағы - 10 т

Цемент

Цементті араластырғышқа дозалау үшін дозатор қолданамыз. Бұл бөлістің қажетті өнімділігі

П қаж = 14361, 84/7920 = 1, 81 т/сағ

250 × 250 мм өлшемді барабанды қоректенушінің техникалық мізнедемесі:

Барабанның диаметрі, м - 0, 25

Барабанның ені, м - 0, 25

Айналымдар саны, с -0, 1-0, 5

Қуаттылығы, кВт -0, 2 - 0, 5

Өнімділігі, т/сағ -6

Салмағы, т - 0, 115

Габаритті өлшемдері

- ұзындығы - 0, 995 м

- ені - 0, 51 м

- биіктігі - 0, 6 м

Жабдықтарды пайдалану коэффициентті:

К ж. п = 14506, 91/7920 = 1, 83 т/сағ

ТА - 23 маркалы пневманасостың техникалық мінездемесі

Өнімділігі - 10 т/сағ

Жұмыс қысымы - 4-6 кгс/м 2

Беру қашықтығы:

- вертикальды беруі - 35 м

- горизонтальды беруі - 200 м

Ауаның шығыны - 5 м 3

Қуаттылығы - 20 кВт

Салмағы - 1320 кг

Жабдықты пайдалану коэффициентті:

К ж. п = 1, 83/10 = 0, 183

Су

Су араластырғышқа дозалау үшін дозатор қолданамыз. Қажетті өнімділігі:

П қаж = 28723, 68/7920 = 3, 63 т/сағ

ДБЖ - 200 техникалық сипаттамасы:

Дозалау шектері - 40-200л

Дозалау циклы - 45с

Өнімділігі - 48 т/сағ

Қуаттылығы - 0, 5 кВт

Жабдықты пайдалану коэффициентті:

К ж. п = 3, 63/4, 8 = 0, 75

Суды бактарға тасымалдау үшін насос қолданамыз. Қажетті өнімділігі:

П қаж = 29013, 82/7920 = 3, 66 т/сағ

к/р u МД 5 маркалы насостың техникалық сипаттамасы:

Өнімділігі - 5 т/сағ

Қысым - 10 кгс/м 2

Қуаттылығы - 5 кВт

Поршеньның диаметрі - 100 мм

Поршень жылжуы - 120 мм

Салмағы - 1, 2 т

Жабдықты пайдалану коэффициенті:

К ж. п = 3, 66/5 = 0, 73

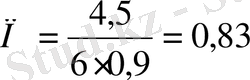

Әк - құмды байланыстырғыш зат

250 × 250 мм барабанды қоректеушінің техникалық мінездемесі;

Барабанның диаметрі, м - 0, 25 м

Барабанның ені, - 0, 25 м

Айналымдар саны, с -0, 1-0, 5

Қуаттылығы, кВт -0, 2 - 0, 5

Өнімділігі, -6 т/сағ

Габаритті өлшемдері

- ұзындығы - 0, 995 м

- ені - 0, 51 м;

- биіктігі - 0, 6 м;

Салмағы - 0, 115 т

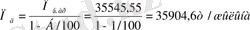

П қаж = 35904, 6/7920 =4, 5 т/сағ

Жинақтағыш бункеріне тасымалдау үшін элеватор қабылдаймыз.

Қажетті өнімділігі:

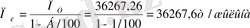

П қаж = 36267, 26/7920 =4, 5 т/сағ

СМЦ - 84 маркалы элеватордың техникалық сипаттамасы:

Өнімділігі - 8 т/сағ

Беру биіктігі - 5м

Қуаттылығы - 10 кВт

Салмағы - 5 т

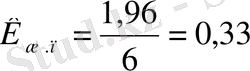

Жабдықты пайдалану коэффициенті

Ұнтақтау үшін шарлы диірмен қабылдаймыз. Бұл бөлістің қажетті өнімділігі: П қаж = 36633, 6/7920 =4, 6 т/сағ

СМ 6007 маркалы шарлы диірменнің техникалық сипаттамасы:

Өнімділігі - 5 т/сағ

Жұмыс көлемі - 0, 9 м 3

Жұмыс бөлшектің ұзындығы - 1, 8 м

Айналу жиілігі - 39 айн/мин

Қуаттылығы - 22 кВт

Салмағы - 6, 1 т

;

;

Әк

Шарлы диірменге әкті дозалау үшін дозатор қолданамыз Қажетті өнімділігі

П қаж = 14801, 95/7920 =1, 86 т/сағ

250 × 250 мм барабанды қоректеушінің техникалық сипаттамасы;

Барабанның диаметрі, м - 0, 25 м

Барабанның ені, - 0, 25 м

Айналымдар саны, с - 0, 1-0, 5

Қуаттылығы, кВт - 0, 2 - 0, 5

Өнімділігі, т/сағ - 2

Салмағы, т - 0, 115

Габаритті өлшемдері

- ұзындығы - 0, 995 м;

- ені - 0, 51 м;

- биіктігі - 0, 6 м;

250 × 250 мм барабанды қоректеуші қабылдаймыз

Жинақтағыш бункеріне әкті тасымалдау үшін элеватор қабылдаймыз:

Қажетті өнімділік: П қ. ж = 14950, 96/7920 =1, 88 т/сағ

СМЦ-84 маркалы элеватордың техникалық сипаттамасы:

Өнімділігі - 10 т/сағ

Беру биіктігі - 5м

Қуаттылығы - 10 кВт

Салмағы - 5 т

Жабдықты пайдалану коэффициенті:

Әкті елеу үшін елек қолданамыз. Қажетті өнімділігі:

П қаж = 15256, 08/7920 =1, 93 т/сағ

С-388 маркалы електің техникалық мінездемесі:

Елеу бетінің өлшемдері:

- ені - 1, 2 м;

- ұзындығы - 1, 8 м;

Өнімділігі - 20 т/сағ

Қуаттылығы - 5, 5 кВт

Габаритті өлшемдері

- ұзындығы - 2, 46 м;

- ені - 1, 63 м;

- биіктігі - 1, 07 м;

Салмағы, - 1, 14 т

Жабдықты пайдалану коэффициенті:

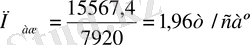

Елекке тасымалдау үшін ленталы тасымалдағыш қолданамыз. Қажетті өнімділігі:

П қаж = 15567, 4/7920 =1, 96 т/сағ

ТК - 13 маркалы ленталық транспортердың техникалық сипаттамасы:

- ұзындығы - 10 м;

- ені - 0, 4 м;

Лентаның жылжу жылдамдығы - 16 м/с дейін:

Габаритті өлшемдері

- ұзындығы - 5, 7 м;

- ені - 0, 7 м;

Салмағы, - 0, 49 т

Өнімділігі - 2, 4 т/сағ

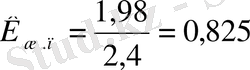

Жабдықты пайдалану коэффициенті:

Әкті майдалау үшін балғалы ұсақтағыш қолданамыз. Қажетті өнімділік:

СМ - 431 маркалы балғалы ұсақтағыштың техникалық сипаттамасы:

Айналымдар саны, с - 16, 7

Ротордың өлшемі - м

- ұзындығы - 0, 8

- ені - 0, 6

Өнімділігі, т/сағ - 6

Майдаланатын кесектердің өлшемдері: мм -300

Қуаттылығы кВт - 55

Салмағы, - 2, 31 т

Габаритті өлшемдері м

- ұзындығы - 1, 5 ;

- ені - 1, 23 м;

- биіктігі - 1, 25 м;

Жабдықты пайдалану коэффициенті:

Құм

1) Құмды шарлы диірменге даярлау үшін дозатор қолданамыз. Қажетті өнімділік:

П қаж = 22202, 18/7920 =2, 8 т/сағ

250 × 250 мм барабанды қоректеуші техникалық мінездемесі:

Барабанның диаметрі, м - 0, 25 м

Барабанның ені, - 0, 25 м

Айналымдар саны, с - 0, 1-0, 5

Қуаттылығы, кВт - 0, 2 - 0, 5

Өнімділігі, т/сағ - 6

Салмағы, т - 0, 115

Габаритті өлшемдері

- ұзындығы - 0, 995 м;

- ені - 0, 51 м;

- биіктігі - 0, 6 м;

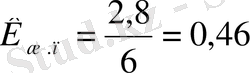

Жабдықты пайдалану коэффициенті:

Жинақтағыш бункеріне құмды тасымалдау үшін элеватор қолданамыз.

Қажетті өнімділік:

СМЦ-84 маркалы элеватордың техникалық сипаттамасы:

Өнімділігі, т/сағ - 6

Беру биіктігі - 5м

Қуаттылығы - 10 кВт

Салмағы - 5 т

Жабдықты пайдалану коэффициенті:

2) Араластырғышқа құмды дозалау үшін дозатор қолданамыз. Қажетті өнімділігі:

250 × 250 мм барабанды қоректеуші техникалық сипаттамасы:

Барабанның диаметрі, м - 0, 25

Барабанның ені, - 0, 25

Айналымдар саны, с - 0, 1-0, 5

Қуаттылығы, кВт - 0, 2 - 0, 5

Өнімділігі, т/сағ - 6

Салмағы, т - 0, 115

Габаритті өлшемдері м:

- ұзындығы - 0, 995 м;

- ені - 0, 51 м;

- биіктігі - 0, 6 м;

Жабдықты пайдалану коэффициенті:

Құмды жинақтағыш бункеріне құмды тасымалдау үшін элеватор қолданамыз.

Қажетті өнімділік:

СМЦ-84 маркалы элеватордың техникалық сипаттамасы:

Өнімділігі, т/сағ - 10

Беру биіктігі, м - 5

Қуаттылығы, кВт - 10

Салмағы, т - 5

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz