Гипсбетоннан қабырға қалқа плиталарын өндіру цехының технологиялық жобасы

Мазмұны

Кіріспе

1. Цехтың жұмыс ережесі

2. Өнімдердің номенклатурасы және олардың техникалық сипаттамасы

3. Шикізат және бастапқы материалдар

4. Бұйымдар өндірісін таңдау және негіздеу

5. Бұйымдар өндірісінің технологиялық схемасы

6. Цех линияларының технологиялық бөлістерінің өнімділігін есептеу

7. Негізгі технологиялық жабдықтарды таңдау және есептеу

8. Өндірісті шикізат және дайын өнім сапасын бақылау

9. Техника қауіпсіздігі еңбек және қоршаған ортаны қорғау

Қорытынды

Қолданылған әдебиеттер

Кіріспе

Гипс негізді өнімдерді гипс қамырынан, яғни гипс, су және толтырғыш қоспаларынан алуға болады.

Бірінші жағдайда өнімдер гипсті, ал екінші жағдайда гипсбетонды болып есептелінеді. Гипсті және гипсбетонды бұйымдарды дайындау үшін байланыстырғыш ретінде гипсті байланыстырғыш, суға төзімді гипсті-цементті-пуццолады қоспалар, ангидритті цементтер қолданылады. Гипсбетонда толтырғыш ретінде шынайы материалдар - құм, пемза, туф, отынды және металлургиялық шлактар, сондай-ақ кеуекті толтырғыштар - шлакты пемза, керамзитті граверлер т. б пайдаланылады.

Органикалық толтырғыштарға ағаш үгінділері, жаңқа немесе талшықтар т. б жатады.

Жоғары кеуекті жылу оқшалау гипс бұйымдарын алуда - газды гипсті - гипсті массаға газ құрайтын қоспаларды, араласқан күкірт қышқылын және көмір кальцийін, сұйық натриймен сутегі қышқылын енгізіп олардың араласуынан газ бөлініп гипсті масса құралады. Гипсті өнімдерді жасанды беріктендіру үшін қалыпты массаға осы бұйымның бір бөлшегі болып табылатын талшықты материалдарды енгізеді.

Гипсті және гипсбетонды бұйымдар панельдер мен қабырға қалқа плиталарына; жылу оқшаулағыш плиталарға; сыртқы қабырғаға арналған тастар және бұйымдарды өрттен сақтайтын архитектуралы бөлшектерге бөлінеді.

Гипс бұйымдарының бірнеше құнды қасиеттері бар: тығыз еместігі, жанбауы, дыбыстан қорғағыштығы. Гипсті өнімдердің кемшіліктерінің қатарына: ылғалданудағы тығыздығының төмендігін жатқызамыз. Гипс бүйымдарын жүйелі түрде ылғалдануды оқшаулайтын және ылғалдылығы 60%-тен аспайтын бөлмелерге қолдануға рұқсат етіледі.

Ылғал мен суға төзімділігін арттыру үшін бұйымдарды су өткізбейтін қорғаныш сырлармен, қабаттармен қаптайды. Гипсті және гипсбетонды бұйымдарды әр түрлі әдіспен қалыптайды: құюмен, дірілдетумен, нығыздап престеумен. Бұл процесте бұйымдар тез арада берік қалыпты иеленеді. Гипсті және гипсбетонды бұйымдар өндірісі келесі операциялардан тұрады: қалыпты массаның барлық компоненттерін мөлшерлеу; қоспалар мен бетон қоспасын дайындау және бұйымды кептіру. Гипсті плиталар механикалық өңдеуге бейім, шеге кіреді, отқа төзімді және тегіс немесе қуыс денелі етіп даыйндап шығарылады.

1. Цехтың жұмыс ережесі

Цехтің жұмыс ережесі бір жылдағы жұмыс күнінің сонымен, тәуліктегі жұмыс смена сонымен және сменадағы жұмыс сағатымен сипатталады. Осы үш көрсеткіштердің көбейту саны цехтың жылдық уақыт қорын анықтайды.

Норматив құжаттарға сәйкес қабырға қалқа плиталарын шығару цехының келесі жұмыс тәртібі қабылданады.

Бір жылдағы жұмыс күнінің санын 260 күн деп қабылдаймыз.

Цех тәулікте екі смена жұмыс істейді. Жұмыс сменасының жалғасы 8 сағат. Жұмыс уақытысының жылдық қоры:

260 · 2 · 8 = 4160 с/жыл

Кесте 1.

Цехтың өндіріс бағдарламасы

2. Өнімдердің номенклатурасы және олардың техникалық сипаттамасы

Курстық жобаға сәйкес біз қабырға қалқа плиталарын өндіретін цех жобалаймыз. Оның құрамында: гипс, құм, ағаш үгінділері. Плита өлшемдері 800 · 400 · 80 мм.

Кесте 2.

Цех бұйымдарының номенклатурасы және техникалық сипаттамасы

Массасы

кг.

ұзындық

l

Ені,

а

биіктігі

h

Қабырға қалқа плиталарын дайындауда негізінен дыбысты оқшаулау және беріктілік талаптары қойылады. Бұл талаптарды 1100-1250 кг/м 3 гипсбетон қанағаттандырады, ол гипс, құм, ағаш үгіндісінің көлемі жағынан тең қатыстықтан алынады (1:1:1) . Гипсбетонды сығуда плита тығыздығы 3, 5 МПа аспауы керек, ал үстіңгі қабатының 2 см ылғалдылығы тұтынушыға жіберілуде 8%-дан аспауы керек.

3. Шикізат және бастапқы материалдар

Қабырға қалқа плиталарын өндіруде келесі шикізаттар қолданады гипс, құм, ағаш үгінділері. Бұйымның тығыздығы - 1100 кг/м 3 .

Гипс - ауалық байланыстырғыш заттарды сумен араластырғанда алынатын камыр, тек ауада ғана қатаяды және қатаюдың салдарынан пайда болған беріктігін сақтайды. Гипстің тығыздығы - 2, 3 г/см 3 .

Гипстің ұнтақтылығы үш дәрежемен сипатталады: оны елегенде тесіктерінің өлшемі 0, 2 мм елеуіште қалатын қалдық 30%-тен көп болмаса, ол 1-ші дәрежелі немесе ірі ұнтақты: егерде көрсетілген елеуіште қалатын қалдық 15%-тен аспаса ол 2-ші дәрежелі немесе орташа ұнтақты: ал 2%-тен кем болса, ол 3-ші дәрежелі немесе уақ ұнтақты деп аталынады.

Құм - әр түрлі минералдардан құралған түйірлерінің өлшемі 5мм дейін жыныс. Құрылыс ерітінділерде, бетондарда қолданылады. Уақ толтырғыш ретінде ауыр табиғи құмдар не тығыз тау жыныстарын ұсақтаушы алынған құмдар пайдаланылады.

Кәдімгі кірпіш бұйымдарын қалау үшін қолданылатын құм түйірлерінің өлшемі - 2, 5 мм жоғары болмауы керек, ал кабырғаларды ішкі төбелерді сылау қабатында қолданылатын құм түйірлерінің өлшемі - 1, 5 мм аспауы қажет.

Ағаш үгінділері - ағаш өңдеу цехтарында пайда болады. Үгінділердің қалдық өлшемдері 0, 05-1 мм-ге, ал үймен тығыздығы - 300 кг/м 3 тең. Бұйымға қосарда алдымен ірі үгінділерді ұсатқыш машиналардан өткізеді, ал өлшемі кішілері тек қана ұсатылады. Ағаш үгінділерін цементпен араластырып көбінесе жабылатын қалыпты пресстеу арқылы өндірілетін бұйымдарды (панельдерді, тақталарды) жасайды.

Су - қабырға қалқа плиталары өндірісінде көп мөлшерде қолданылады. Одан басқа гипске де қосады. Қоспалар дайындайтын қондырғылардың құрғақ және торлы цилиндрлерін жууға жұмсалады. Өндірісте қолданылатын суда түйіршік заттар, минералды тұздар болмауы керек. Судың сутек көрсеткіші PH ≤ 4.

Цехтың шикізатқа қасиеттілігін есептеу алдында өнімнің белгілі бір мөлшерін жасаймыз.

Гипс : құм : ағаш үгінділері

1 1 1

1. Плитаның көлемі: V пл = 0, 026 м 3

2. Плитаның салмағы: : М пл = 1100 · 0, 026 = 28, 16

Су мөлшері жалпы құрғақ гипсбетон массасынан 60% (су - 17 кг)

28, 16 : 3 = 9, 39 кг гипс

9, 39 кг құм

9, 39 кг ағаш үгінділері

17 кг су

∑ = 45, 17 кг - 100 %

45, 17 кг - 100 % х гипс = 20, 79 %

9, 39 - х

45, 17 кг - 100 % х құм = 20, 79 %

9, 39 - х

45, 17 кг - 100 % х ағ. үг = 20, 79 %

9, 39 - х

45, 17 кг - 100 % х су = 20, 79 %

9, 39 - х

4. Бұйымдар өндірісін таңдау және негіздеу

Гипсбетон панельдер үздіксіз қалыптау станоктары мен кассеталар әдісімен дайындайды.

Станокта гипсбетонды масса бір бағытта бір жылдамдықпен транспорттер-дегі екі қозғалыстағы резиналы лента арасымен біркелкі орнығады және жылжымалы білік арасындағы тесік арқылы өтеді, ол массаны қалыптап плитаға қоректі қалыңдықты береді.

Плиталарды вертикальді қалыптау кассеталарында дайындау мынадай операциялардан тұрады: бетонды қоспалы дайындау, қалыптаудың рейкалы каркастары және бұйымды кептіруден. Панельдерді түтінді газдармен немесе жатық ауамен кептіреді. Бұйымды 110-130ºС температурада ұстайды, кептіру ұсақтығы 20-26 сағат. Плиталарды кассеталарда дайындау әдісі біршама технико-экономикалық көрсеткіштерді төмендетеді.

Бұйымның қалыңдығы 8 см болғанда құрғату 90-120 минут жүреді.

Кассета түріндегі қондырғы үздіксіз қозғалыстағы гипс араластырғыштан және поддоннан тұрады. Плиталарды кассетада дайындаудың жалпы циклы шамамен 1-сағат, ал станокта 15-20 минут.

5. Бұйымдар өндірісінің технологиялық схемасы

Қабырға қалқа плиталарын өндіретін цехтағы шикізаттардың қоймаға дейінгі жылжу сипаттамасы:

1. Гипс қоймадан ТК-14 ленталы тасымалдағыш бойынша жинақ бункеріне түсіріп, С-804 дозаторында дозалаймыз.

2. Су қоймадан С-775 насосы арқылы тасымалданады, жинақ бункеріне түсіп АВДЖ 425/1200 дозаторында дозалаймыз.

3. Құм қоймадан ТК-14 ленталы тасымалдағыш арқылы СМ-236 М сито-буратқа еленуге түседі, осы жерде ол ұсақ түрде жинақ бункеріне, сосын СМ 86-А дозаторға келіп түседі.

4. Ағаш үгінділері қоймадан ТК-14 ленталы тасымалдағыш бойынша СМ-236 М сито-буратқа еленуге түседі, сол жерде жинақ бункеріне сосын С-804 дозаторында дозалаймыз.

Шикізаттарды СМ-460 екі білікті ерітінді араластырғышта араластырамыз. Әбден араластырылған қоспаны қалыпқа құяды. Қоспаны кептіруге П-472/3 кептіргішін аламыз. Өнімдер кептірілген соң сапа тексерісінен өтеді де, қоймаға түседі.

5. Қабырға қалқа плиталары өндірісінің технологиялық схемасы

6. Цех линияларының технологиялық бөлістерінің өнімділігін есептеу

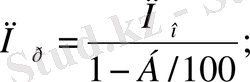

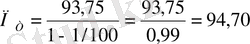

Бұл бөлімде қабырға қалқа плитасының жоғалуын ескере отырып біз негізгі бөлістердің өнімділігін анықтаймыз. Әрбір технологиялық бөлімде өндіріс есебі мына формуламен келтіріледі.

мұнда: П о - есептелген бөлістен кейінгі бөлістің өнімділігі

Б - бөлістегі материал қалдығы және жоғалуы

а) Негізгі бөлістер өнімділігі қоймада - 15000 дана/жыл

1. Сапасын тексеру (жоғалуы - 1, 5%)

2. Кептіру (жоғалуы -1%)

3. Қалыптау (жоғалуы -1%)

4. Араластыру (жоғалуы -1, 5%)

Осы жерде дананы кг-ға сосын тоннаға ауыстырамыз.

15774, 2 ∙ 28, 16 = 444201, 5 кг ≈ 444, 2 т/ж

5) Шикізаттар бөлістерінің өнімділігі

Араластыруға 444, 2 т/ж қабырға қалқа плитасы кетеді. Оның құрамында гипс - 20, 79 %, құм - 20, 79 %, ағаш үгінділері - 20, 79 %, су - 37, 63 %.

444, 2 кг - 100 % х гипс = 92, 35 т/ж

х - 20, 79%

444, 2 кг - 100 % х құм = 92, 35 т/ж

х - 20, 79%

444, 2 кг - 100 % х ағ. үг = 92, 35 т/ж

х - 20, 79%

444, 2 кг - 100 % х су = 167, 15 т/ж

х - 37, 63%

1. Гипс қажеттілігін есептеу

2. Су қажеттілігін есептеу

3. Құм қажеттілігін есептеу

т/ж

т/ж

4. Ағаш үгінділері қажеттілігін есептеу

Кесте 3

Өлш

бірл

7. Негізгі технологиялық жабдықтарды таңдау және есептеу

Ертерек орындалған өндірістік есептерге сәйкес алғашқы технологиялық агрегаттарды және қондырғыларды таңдап алып, олардың есебін жасау қажет.

Есепті шикізаттан дайын өнімге дейін цехтағы технологиялық ағын бойынша орналасқан әр жабдыққа жасайды. Есептің алдында паспорттық мәліметтер бойынша әр қондырғының техникалық сипаттамасы келтіреді.

Жабдықтарды таңдау кезінде отан өндірісінде шығарылатын машиналарға беттеу керек. Гипс қана ерекше жағдайда стандартқа сәйкес немесе шетелдік қондырғыларды пайдалануға болады.

Жабдықтың санын келесі формуламен есептейді:

мұндағы: П ж - қондырылатын жабдықтар саны

П б - технологиялық бөлістің өнімділігі

П қ - қондырғының сағаттық өнімділігі

К у - уақыт бойынша жабдықты пайдалану нормативтік коэффициенті. (К у = 0, 8 - 0, 9) .

Жабдықтардың өнімділігін оқулықтарда, анықтамаларда, жобалау институттарының нормаларында келтірілген формулаларды пайдаланып анықтайды.

Қондырғының өнімділігін есептейтін әдіс болмаса, оның өнімділігін паспорттық мәліметі бойынша қабылдайды.

Егерде таңдаланып алынған жабдықтың өнімділігі қажетті технологиялық бөлістің өнімділігінен едәуір жоғары болса, онда жабдықтың саны анықталады. Осы жағдайда жабдықты пайдаланатын жобалау коэффициенті анықталады. Оны келесі формуламен есептейді:

Негізгі технологиялық жабдықтарды таңдап және есептеп болған соң алынған мәліметтерді кестеде көрсетеміз. Кестеде жабдықтардың жұмыс істеу үшін қажетті электр энергия шығынын есептеп келтіреміз.

Жабдықтарды таңдау

1. Гипсті, құмды, ағаш үгінділерін тасымалдайтын ТК-14 ленталы тасымалдағыштың техникалық сипаттамасы:

Ұзындығы, м 10

Лентаның ені, мм 400

биіктігі, м 1, 5-3, 8

Лентаның қозғалыс 1, 6

жылдамдығы, м/с

Қуаттылығы, кВт 2, 2

Габариттік өлшемдері, м

ұзындығы 10, 6

ені 1, 5

массасы, т 0, 62

а) Гипсті тасымалдау кезіндегі өнімділігі

Ө Т = 150 ∙ 0, 4 2 ∙ 1, 2 т/м 3 ∙ 0, 4 = 11, 5 т/сағ

Гипсті тасымалдау пайдалы жобалау коэффициенті

б) Құм тасымалдау кезіндегі өнімділігі

Ө Т = 150 ∙ 0, 4 2 ∙ 1, 45 ∙ 0, 4 = 13, 9 т/сағ

Құмды тасымалдау пайдалы жобалау коэффициенті

в) Ағаш үгінділерін тасымалдау кезіндегі өнімділігі

Ө Т = 150 ∙ 0, 4 2 ∙ 0, 3 ∙ 0, 4 = 2, 88 т/сағ

Ағаш үгінділерін тасымалдау пайдалы жобалау коэффициенті

2. Ағаш үгінділері мен құмды елейтін СМ-236 М сито-бураттың техникалық сипаттамасы:

Өнімділігі, т/сағ

Фракция саны 1

Фракцияның өлшемі, мм 2-ге дейін

Барабанның айналу жиілігі 25

Барабанның диаметрі 1100

Барабанның ұзындығы 2500

Қуаттылығы, кВт 1, 5

Габариттік өлшемдері, мм

ұзындығы 3830

ені 1412

массасы, т 0, 95

Ағаш үгінділерін елеу пайдалы жобалау коэффициенті

Құмды елеу пайдалы жобалау коэффициенті

3. Су тасымалдайтын С-775 насостың техникалық сипаттамасы

Насостың өнімділігі 3 м 3 /сағ = 3 т/сағ

Өнімділігі 1, 77 т/сағ

Электр қозғалтқыштың

қуаттылығы, кВт 1

Электр қозғалтқыш біліктің 1 сек

айналу саны 23, 7

Қысым 196 н/м 2

Екі жүрістің саны, сек

Максималды 1, 47

Минималды 0, 245

Су тасымалдау үшін пайдалану жобалау коэффициенті.

4. Суды дозалайтын АВДЖ 425/1200 дозаторының техникалық сипаттамасы. Өлшенетін салмағы, кг

максималды 200

минималды 10

Бір бөліктің бағасы, кг 0, 2

Өлшеудің циклы, сек 4, 5

Қуаттылығы, кВт 0, 4

Габариттік өлшемдері, м

ұзындығы 1, 29

ені 0, 96

биіктігі 1, 94

массасы, т 0, 241

3600 : 45 = 80 ц/сағ

80 ц/сағ ∙ 10 кг = 800 кг = 0, 8 т/сағ

Су дозалау пайдалану жобалау коэффициенті.

5. Құм мен ағаш үгінділерін дозалайтын тарелка тәріздес СМ-86 А дозаторының техникалық сипаттамасы.

Тарелка диаметрі 0, 5

Тарелканың 1 сек ішіндегі

айналу саны 0, 071

Өнімділік м 3 /сағ 1, 5

Электр қозғалтқыштың

қуаттылығы, кВт 0, 6

Габариттік өлшемдері, м

ұзындығы 1, 065

ені 0, 525

биіктігі 1, 794

массасы, т 0, 215

а) Құмның өнімділігін м 3 /сағ-тан т/сағ-қа ауыстырамыз

Ө Т = 1, 5 м 3 /сағ ∙ 1450кг/м 3 = 2175 кг/сағ = 2, 18 т/сағ

мұндағы: ρ = 1450кг/м 3 - құм тығыздығы

Құм дозалау кезіндегі пайдалану жобалау коэффициенті.

б) Ағаш үгінділерін өнімділігін м 3 /сағ-тан т/сағ-қа ауыстырамыз

Ө Т = 1, 5 м 3 /сағ ∙ 300кг/м 3 = 450 кг/сағ = 0, 45 т/сағ

Ағаш үгінділерін дозалау кезіндегі пайдалану жобалау коэффициенті.

6. Гипсті дозалау үшін С-804 дозаторының техникалық сипаттамасы

Өнімділігі, т/сағ 3, 5

Электр қозғалтқыштың

қуаттылығы, кВт 1

Габариттік өлшемдері, м

ұзындығы 1, 64

ені 1, 04

биіктігі 1, 015

массасы, т 0, 545

Гипсті дозалау кезіндегі пайдалану жобалау коэффициенті.

7. Қоспаны дайындау үшін екі білікті ерітінді араластырғыштың СМ-460 техникалық сипаттамасы.

Қалақтың диаметр шеңбері, мм 350

Қораптың ішкі ені, м 0, 64

Қораптың ұзындығы, м 2

Қалақшалы біліктің

айналу саны 1 сек 0, 5

Қалақшаның мөлшері 27

Қалақшаның ені, мм 75

Өнімділігі м 3 /сағ 3, 6

Қуаттылығы, кВт 4, 8

массасы, т 0, 6

ρ = (77, 3 ∙ 1000) + (9, 1 ∙ 1300) + (4, 5 ∙ 1100) + (9, 1 ∙ 100) = 949, 9 кг/м 3 ∙ 3, 6 м 3 /сағ = 3419, 6 кг/сағ

Ө ар = 3, 4 тн/сағ

Қоспалы дайындау кезіндегі пайдалану жобалау коэффициенті.

8. Қоспаны кептіру үшін П-47 2В кептіргішінің техникалық сипаттамасы

Өнімділігі, т/сағ 1

Итеру күші 4 ∙ 10 4

төменгі 4, 9

жоғарғы 8, 9

Жұмыс плиталарының өлшемі, мм

солға, оңға 600

алға, артқа 530

Қуаттылығы, кВт 2, 8

Массасы, т 0, 2

Кептіру үшін пайдалану жобалау коэффициенті.

Осы жерде дананы кг-ға сосын тоннаға ауыстырдық

3, 7 ∙ 38, 16 : 1000 = 0, 104 т/сағ

Кесте 4

0, 0017+0, 002

+0, 01 = 0, 0137

0, 02 + 0, 02 =

0, 04

0, 009 + 0, 044

= 0, 053

8. Өндірісті шикізат және дайын өнім сапасын бақылау

Бұл бөлімшеде шикізат сапасын бақылауды, технологиялық процесстің техникалық бақылауын және дайын өнім сапасын бақылауды ұйымдастыру туралы негізгі ережелері келтіреді.

Дайын бұйым сапасын бақылау үшін шараларды дайындау кезінде біз бұл өнімге стандарт немесе техникалық шарт бойынша қойылатын талаптарға сәйкес, өнімнің сапасын анықтайтын сынақ туралы қысқаша мәлімет береміз.

Содан кейін дайын өнім сапасын бақылау жүйесі туралы шолу жазылады.

Дайын өнімдердің сапасын және технологиялық процесс кезіндегі шикізатты бақылау орны кестеде берілген.

Кесте 5

Шикізат, технологиялық процессті және дайын бұйым сапасын техникалық бақылау

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz