Г-43-107 лифт-реакторлы каталитикалық крекинг: технологиялық сипаттама және катализатор активтігін сақтаудың әдістері

КІРІСПЕ

Мұнайды өңдеу өндірісінің алдындағы ең маңызды мәселе - мұнайды терең өңдеп, қозғалтқыш отынын және мұнай химия шикізатын мол өндіру, өндіріс тиімділігін және алынатын өнімдер сапасын арттыру. Осы мақсатта жоғары куатты құрастырма қондырғылары мен жүйелерін іске қосу техникалық саясаттың басқы мақсаты болып саналады.

Бір құрастырма жүйеге бірнеше жоғары куатты технологиялық процестердің бір-бірімен қатаң байланысының бірігуі мынадай мәселерді шешеді:

- МӨЗ құрамынан резервуар парктерінің, сораптар станцияларының, цехаралық құбыр желісінің көлемін қысқартады. Бұл жалпы зауыттық шаруашылық көлемін, құрылыс алаңын күрт азайтады; құрастырма жүйенің артық жылуын басқа процестің техникалық қажеттілігіне жұмсау, олардың бір-бірімен «қатаң» байланысын пайдаланып, ағым аралық суытады және қайта жылытуды болдырмау жолымен энергия шығынын азайтады; металл шығынын кемітеді; қызметкерлер санын қысқартады; жүйені автоматты басқаруды іске асырады; қоршаған ортаны, өндірістің барлық шығарылатын зиянды қалдықтарынан қорғауды тиімді шешеді.

Г-43-107 құрастырма қондырғысы . Өндірісте өте көп тараған, мұнайды терең өңдеуге арналған, қосымша мөлдір өнімдер алуға мүмкіндік беретін процес каталитикалық крекинг процесі. Бұл процестің шикізатын гидротазалаудан өткізіп барып цеолитті катализаторларда тұратын лифт-реакторда крекинг жүргізу, активтігі төмендеген катализаторды жоғары температуралы регенерациялаудан өткізудің келешегі зор. Процестін осы бағыттағы жобасы Г-43-107 жаңа құрастырма жүйесінде қолдану тапты.

Процестін бұл бағыты жаңа жасалған құрастырма Г-43-107 жүйеде қолдану тапты. Г-43-107 құрастырма қондырғысы Батыс Сібір мұнайы сияқты күкіртті мұнайдың вакуум газойлін (350-500 0 С фракция) өңдеуге арналған және онда мынадай өнімдер алынады:

- АИ-98, және А-85 автобензиндерінің жоғары октанды базалық компоненттерін; жазғы дизель отынының компонентін; техникалық көміртегі өндіріс үшін шикізатын; қазан отыны компонентін; пропан-пропилен және бутан-бутилен фракцияларын; көмірсутекті газдарды; күкіртті сутегін

Құрастырма қондырғы құрамына 4 секция кіреді;

- шикізатты гидротазалау (100 секция), қуаты 2, 2 млн т/ж; каталитикалық крекинг және ректификациялау (200 секция), қуаты 1, 9 млн т/ж;

Шикізатты гилротазалау мен оны лифт-реакторда цеолитті катализатордың қатысуымен қаталитикалық крекингтеу 46% дейін бензин шығымын өсіруге, күкірт мөлшерін алынған өнімдер мен кокс құрамында азайтуға мүмкіндік береді. Ол өз кезегінде күкірт тотықтарының ауға тарауын азйтады.

Негізгі өнімдер шығымы, % :

бензин - 39, 4 - 46, 0;

жазғы дизель отыны компоненті - 6, 2 - 14, 3;

техникалық көміртегі шикізаты - 13, 6 - 14, 0;

пропан-пропилен фракциясының қоспасы 5, 0 - 5, 5;

бутан-бутилен фракциясының қоспасы 10, 0 - 10, 3

Шикізаттағы күкірт мөлшері гидротазалаудан кеін ол 0, 2% төмендейді.

1 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Процестің мәні және қысқаша сипаттамасы

Каталитикалық крекинг және крекинг өнімдерін ректификациялау. Каталитикалық крекинг секцияның технологиялық жүйесі және аппараттық жабдықтары Г-43-107 қондырғысына ұқсас. Бұл секцияда алдын-ала гидротазаланған вакуум дистилятын микросфералы цеолитті катализаторда крекингтеп, алынған өнімді бір күрделі колоннада бөлу көзделген. Процесті жүргізуде мынадай жағдайлар қарастырылған:

- шикізат пен рисайклдың бір турбағытты қайнаушы қабаты реттелетін аумақпен бітетін реакторда бірге жүретін крекинг; катализатордың айналып қозғаулымен жүретін тура бағытты - жалған қарама-қарсы типтес регенераторда катализаторды регенерациялау; ылдилап тасушы желімен катализаторды өз салмағы әсерімен тасымалдау.

Каталитикалық крекинг секциясының реактор блогын технологиялық және конструктивті жабдықтарында бұрыңғы жұмыс істеп тұрған каталитикалық крекинг қондырғысымен салыстырғанда төмендегідей жаңа технологиялық шешімдер қабылданған:

- гидротазаланған шикізатты пайдалану арқылы цеолитті катализатордың барлық артықшылығын толық пайдалану, крекингті жоғары температурада 460-4900С орнына 518-5450С-та ұзындығы 30 м тура бағытты реаторда жүргізу және шикізаттың катализатормен жанасу уақытының аздығы. Осындай жағдайда катализатордың активтігінің өзгеруіне сәйкес соңғы қайнаушы қабыттың биіктігін реттеумен шикізаттың беру массалық жылдамдығын өзгерту мүмкіндігі қаралған; катализаторды регенерациялауда жоғары температура мен қысым (580-6300С пен 0, 18 МПа орнына 7000С және 0, 25 МПа дейін тиісінше) көзделген; коллекторлық ауа бөлгіш арқылы регенерациялау кезінде әрбір аумаққа өз алдына ауа беру; регенератордың бос қиылысында газ ағымының жоғары жылдамдығы (жұмыс істеп тұрған қондырғыларда 0, 3-0, 4 м/с орнына 0, 9-1, 0 м/с) ; - катализаторды тасымалдауда ауа беруді пайдаланбай, ол тұндырушы аумақта оттегінің концентрациясын оптималды ұстап тұрады да соның салдарынан СО-ның СО2дейін жануының мүмкіндігін азайтады; катализаторды ұстауда оны көп мөлшерде тұрақты өткізуге қабілетті, мүжілуге икем материалмен қапталған циклондарды пайдалану; имекқұбырлы жылаумастырғыштар арқылы регенератордан жылудың бөлінбеуіне қол жеткізу.

Реактор бөлігіндегі жылу балансын реттеуді СО мен СО 2 қатынасын өзгертумен регенератордың биіктігі бойында температураның төмендеуімен регенерацияға ауа мөлшерімен реттейді.

Катализаторды регенерациялау газдарының және сонымен қабат СО-ны СО 2 дейін жағу жылуын қосымша жағу қазандығында қолданады. Пештердің түтін газдарын пайдалану-қазандықтарда пайдаланады. Бұл КТ-1 құрастырма қондырғысына су буымен толық қамтамасыз етеді де, қосымша артық су буын зауыттың басқа мұқтаждығына жұмсауға мүмкіндік береді.

Крекинг өнімдерін ректификациялаудағы, абсорбциялаудағы тұрақтандырудағы және газдарды фракциялаудағы технологиялық жүйеде стандартты аппараттар мен құрал - жабдықтар пайдалынады. Абсорбция жүйесінің істеп тұрған өндірістен айырмашылығы - тоңазытушы айналымның пропанды турбокомпрессор арқылы түзілетін біртіндеп жәй суытуды пайдаланады. Құрамында сульфидтері бар технологиялық конденсатты тазалауда көмірсутекті газбен желдендіру арқылы жүргізеді.

Лифт-реактор типтес каталитикалық крекингтің қазіргі процестері.

2000ж. дейінгі уақыттағы мұнайды өндеуді одан әрі тереңдете берудің келешек проблемаларын приоритетті рөл біздің елде каталитикалық крекингтің лифт-реакторлы, 1980ж. мұнай өндеудегі жаңа әлемдік жетістіктерді пайдаланып ГрозҒЗИ жасаған Г-43-107 моделіне беруледі. Каталитикалық крекингті (КК) микросфералы катализаторды пайдаланап басқа модельдерімен (1А-1М, ГК-3, 43-103) салыстырғанда, осы жүйеде жүргізу өзінің техника-экономикалық көрсеткіштермен, әлемдік осындай озық моделге жақын. Бірақ біздің елде мұнай өндеу саласында ауыр қалдықты шикізатты каталитикалық крекингтеу процесінің өндірісте игерілген түрі жоқ. Г-43-107 біріктірілген жүе технологиясын, ескірген ККФ модельдерін лифт-реакторға ұқсатып қайта жабдықтау және оларда ауыр мұнай қалдықтарын өндеуге бағытталған шет елдік алғы жетік процестердің әртүрлі варианттары қарастырылады.

Бірақ бұл жеткіліксіз. Катализатордың улануы тек кокс түзілумен ғана байланысты емес (кокстың төрт түрімен), яғни, металдардың (Ni, V, Na) катализаторға отыруынан оның қайтымды және қайтымсыз активтігін жоғалтуымен байланысты. Кестеде шикізаттың сапасының саластыруы, катализатор шығыны және мазут пен вакуум газойлін крекингтегендегі өнімдер шығымы берілген.

Мұнан мазуттың кокстенуі вакуум газойлімен салыстырғанда 30 есе көп, ал металлдардың мөлшері және катализатор шығыны тиісінше 340 және 14 есе көп, айналу дәрежесі аз (37%) екені көрініп тұр. Катализатордың шығынының көптігі процесті тиімсіз етеді. Сондықтан шикізатты ауырлатудың бірінші кезеңінде каталитикалық крекингке құрамында металдар мөлшері 30 мг/кг аспайтын асыл мұнайлардың тура айдаудан алынған мазутын салады. Құрамында металдар мөлшері көп мазуттар мен гудрондар алдын ала дайындауды керек етеді. Гудрондарды алдын ала дайындау процесі есебінде АРТ блогы тандап алынған. Металл мөлшері 30 мг/кг көп емес мазуттарды каталитикалық крекингтеу қондырғысының Эйч-Оу-Си жүйесі немесе гудрондарды АРТ бөлемінде дайындалғаннан кейін берілген. Эйч-Оу-Си қондырғысының реактор бөлімінің негізгі ерекшеліктері аппараттардың бір білікке орналасуы, лифт-реактордың аппараттың сыртына 90 0 С бұрылумен орналасып циклондармен тікелей байланысуы, лифт-реактор астына су буын немесе басқа көмірсутек газдарын катализатор бөлшектерінің ара қашықтықтарын көбейту үшін беруден кейін жоғары қысымда істейтін ультрадыбысты форсункадан өткен сұйық шикізатты жібереді. Мұнда лифт-реактордың ағымның биіктік бойындағы жылдамдықты теңестеру үшін өзгеруші диаметрлі түрі пайдаланады.

Үлкен диаметрлі регенератор сыртқы сұйылтқышпен, оның ішінде орналасқан суытушы иілген түтікпен, сыртқы шеңбер тәрізді түтін газдарды жинауға арналған камерамен, турбодетандермен немесе су буын алуға керекті пайдаланушы - қазанмен жабдықталған. Лифт-реакторды циклонмен жалғыстыру шикізаттың аса көп крекингтенуін кемітеді. Егер қондырғы қуаты регенератордың коксқа деген шығымымен, ауа айдаушының қуатымен немесе регенератордағы газ ағымының шектік тура жылдамдығымен анықталса, онда оттегімен байытылған ауыны қолдануды ұсынады.

Оттегі мөлшері 34% дейін көтеру (өттегінің жоғары концентрациясында маточниктің ауаны бөлуші бөлігі жанып кетуі мүмкін) регенератордың кокске деген қуатын ауа айдаушының қуаты тұрақты болғанда, газ ағымының тура жылдамдығы өзгермегенде және катализаторды қыздырудың шектік температурасында, екі есеге дейін көтереді.

Қондырғыны жетілдіру оны сыртқы лифт-реактормен, көлемдік сепаратормен және буландыру секциясымен жабдықтауда және қондырғының реактор-регенератор блогын екі қайтара регенерациялаудан өткізуге бағытталған.

43-103 қондырғысының Левинтер М. Е. қызметкерлерімен ұсынған реконструкцияға дейінгі және одан кейінгі U-тәрізді тасымалды кәдімгі V-тәріздегі ауыстыруы сипатталады.

Каталитикалық крекинг ішкі немесе сыртқы монтаждалған ауыспалы қиылысуы бар лифт-реакторда шикізатты майда бүркіп беретін акустикалық форсункасы бар іске асады және лифт-реактор қиылысында крекинг температурасының теңесуімен жағдайында жүреді. Бұрынғы реактор буландырушы секциясымен бітетін көлемдік сепараторға ауысады. Регенератор ортасында «ылғал» секция, шеттерінде - «құрғақ» регенератор орналасқан. Компрессор мен ауа айдаушының қуатын өсіріп, жоғарыда келтірілген қондырғылардың барлық кемістіктерін жойғаннан кейін вакуум газойлінің дистиллятының соңғы қайнау температурасын 540-580 0 С дейін көтеруге мүмкіндік болады, қуатын шикізатқа есептегенде 1, 5-2, 0 есе арттыруға бензин шығымын ОС (ҒЗӘ) 93 п 10% көбейтуге, айналусыз жұмыс істеуге, 90% құнды өнімдер алуға, катализатор шығынын кемітуге және аралық жөндеу уақытын екі есе ұзартуға мүмкіндік туады. Маңғышлақ немесе Грозныйлық парафин-нафтенді аз күкіртті мұнайларды өңдейтін зауыттарда екінші кезеңде каталитикалық крекингке мазутты кокстенуі 6%, металлдар қоспасы 30 мг/кг дейін Lа-210 типтес катализаторда, пассиватор беріп немесе 10-20% гудронның вакуум газойлімен қоспасын салуға болады.

Каталитикалық крекинг АҚШ-та ең жоғары дамыған процесс, 1986 ж оның үлесі бірінші кезектегі мұнай өңдеумен салыстырғанда 38, 1% құрады, тіптен кейбір МӨЗ-да ол 50% артық. Өскен Батыс Еуропа елдеріндегі МӨЗ ФКК үлесі 10-14% (мас. ) (бұрынғы КСРО - 4%) .

1. 2. Шикізатқа, дайын өнімге және қосымша материалдарға сипаттама

Маңғыстау кен орны Туран платформалық тақтасының мұнайлы, газды мезазой - кайназой шөгінділерімен көмкерілген алап. Пермь- триас, юра, бор және палеоген шөгінділермен байланысты түзілген алаптың өнеркәсіптік мұнайлылығы мен газдылығы 60- шы жылдардың басында ірі Өзен, Жетібай кен орындарының ашылуынан кейін мәлім болды.

Өнімді қабаттардың жатыс тереңдігі 1700-2500 м.

Коллекторлары кеуек саңылаулы, ашық саңылаулығы 16%-тен 22%-ке дейін, өткізгіштігі 0, 06-дан 0, 234 мкм 2 -қа дейін жетеді. Мұнайға қаныққаны 1, 3-21, 2 м-ге, газға қаныққан қалыңдығы 2-14, 4 м-ге дейінгі шамаларды қамтиды. Барлық қабаттардың мұнайы жеңіл және орташа тығыз, 830-870кг/м 3 , смолалы 4, 53-15, 5%, парафині мол 17, 2-25%, күкірт аз 0, 2-0, 28%, асфальттерден мөлшері 0, 9-3, 4%. 300 0 С-қа дейін қайнатқанда бөлінетін фракциялар 25-42%-ке дейін жетеді. Еріген газдың құрамы : метан 58, 86 -76, 4%, ауыр көмірсутегілер 22-37%, азот 1, 3-5, 8%, көмірқышқыл газы 0, 3-1, 1%.

Газ шатырларының еркін газында метандық құраушы 78, 6%-ке, ауыр көмірсутегілер 11-18%-ке тең. Азот мөлшері 0, 3%-тін құрайды, тереңдеген сайын оның шоғырлануы азая түседі, 0, 23-1, 2% көмірқышқыл газы бар. Келловей қабатында тығыздығы 689-704кг/м 3 келетін тұрақты конденсат бар. Хлоркальций тирпті қабат суының тығыздығы 1010-1080кг/м 3 миниралдығы 150г/л-ге жуық. Суда йод, бор және бром бар. Үш иірімінің режимі газ арынды, барлық қалғандарынікі-суарынды.

Ұзындығы 85, 6 км, құбыр диаметрі 520 мм өткізу мүмкіндігі жылына 6 млн. т мұнай. Бір мұнай қотару (айдау) станциясы бар.

Қосымша материалға сипаттама. Катализатор активтігі жылдадықпен анықталады, оның әсерімен реакция химиялық тепе-тендікке жақындайды. Жылдамдықты бірнеше тәсілмен беруге болады. Өндірістік реактор тиімділігін, көбінесе, сыбағалы өнімділік арқылы, яғни реактордың белгілі бір көлеміне есептегенде белгілі уақытта түзілуші өнім мөлшерімен береді.

Катализатор талғамдығы деп ол қай дәрежеде бір немесе бірнеше қажетті аралық өнімдер ресакциясын, реакцияға түскен шикізатқа шаққанда, жылдамдатуын көрсетеді. Талғамдық тек катализатор табиғатына байланысты ғана емес, сонымен қатар, процесс парамертлеріне (Р, Т, V х , айналысу тереңдігі), сондықтан осы реакцияны жүргізудің белгілі жағдайына қарап бағыттайды. Талғамдық бірінші кезекте катализатор қасиетімен анықталады, бірақ ол термодинамикалық тепе-теңдіктен де тәуелді. Талғамдықтың катализатор қасиетімен анықталатын мысалы ретінде, көбінесе, этанолдың ыдырау реакциясы келтіріледі. Мыс катализаторларында дигидрлеу реакциясы жүреді, ал алюминий оксидінде - дегидратизация реакциясы орын алады. Бұл жағдайда талғамдылықты мыс сутегін жұтады, ал алюминий оксиді суды хемосорбциялайды деп түсіндіріледі.

Талғамдық әдетте мақсатты өнімге айналушы реагент үлесімен (%) анықталады. Мұнай өңдеуші өндірісте талғамдықтың классикалық анықтамасынан басқа, мақсатты өнім шығымының қажетсіз өнімге қатынасы есебінде, шартты түрде анықтауға, мысалы, бензин/газ, бензин/кокс, бензин/газ+кокс болады.

Катализатор активтігін жоғалтуы . Катализаторлардың активтігін жоғалту проблемасына үлкен мән берілуде, себебі одан қондырғылардың тұрақты жұмыс істеуі, олардың жөндеу аралық уақыты, процестің технологиялық жасақтануы, катализатор шығыны, материалды және экономикалық шығыны, қоршаған ортаны сақтау және процестің жалпы экономикалық көрсеткіштеріне байланысты.

Катализаторлардың активтігін жоғалтуымен әртүрлі әдістермен күресуде: активті фазаны промоторлаумен немесе төселтушіні немесе матрицаны модификациялаумен, пассиваторларды ұстаушыны, шикізатты катализаторды алдын ала дайындаумен және т. б.

Өндірістік жағдайда, катализатордың улануын азайту үшін, процестерді жүргізудің термодинамикалық оптималды жағдайын бұзуға, мақсатты өнімдердің шығымы мен сапасының төменделуімен келісуге, сутегінің сыбағалы қысымын көтеруге (мысалы, каталитикалық реформингте) немесе процесті дайындауды күрделілеуге (мысалы, каталитикалық крекинг процесінде) тура келеді. Тағы да, улануды азайтумен немесе кокс пен уларды кетірумен байланысты, сонымен қатар көп тонналы каталитикалық крекинг және гидрокрекинг, каталитикалық риформинг, изомерлеу, дегидрлеу және т. б. процестерде, металдан айырудың капиталдық және пайдалану шығыны процестердің негізгі сатысын жүргізуге кететін шығыннан бірнеше рет көп.

Катализатордың активтігін жоғалтуы негізгі үш себептен болады: пісуден немесе термиялық активтікті жоғалту, улану және қоршау. Пісу физикалық процесс, ал катализатор активті компонентінің немесе төселгіш бетінің жоғалуына алып кеп соғады және егер процесс катализаторға оның шыдамдылығынан жоғары температурада жүргізілсе, пісу орын алады.

Құрамында көміртегінен басқа әжептеуір сутегі бар, ал оттегі, күкірт, азот және металдардың мөлшері өте аз кокс түзілу катализатор бетін қоршаудың ең көп кездесетін түрі болып саналады. Катализаторға кокс отыруын әдеттегідей қоспалардан емес негізінен бастапқы шикізаттан түзіледі деп қарау қажет. Осындай кокс түзілуге байланысты негізгі генетикалық реакциялардың орын алуы, катализатордың кокспен қоршалуын шикізатты мұқият тазалау арқылы оның әсерін төмендетуге немесе форреактор қолданумен әлсіретуге болады. Егер процесс кезінде негізгі деструктивті поликонденсация реакциясы жүрсе, онда сутегінің қайта алмасу реакциясы нәтижесінде, кокстің түзілуін химиялық реакцияның тетігімен анықталғандай заңды нәрсе деп қарау қажет. Бірақ кокс түзілуді катализатор активтігінің басқа жоғалу процестері сияқты, пайдалану жағдайын талғау арқылы төмендету мүмкін. Кейбір жағдайларда түзілген кокс мөлшерін төмендетуге болады немесе катализатор құрамына активтеуші қоспа қосу арқылы коксті активті ортадан төселтушіге ауыстыруға болады.

Жалпы кокс бастапқы шикізаттан (1) немесе реакция өнімдерінен (2) түзіледі:

R (негізгі реакция) (1)

А

кокс (жанама реакция) (2)

А → R → кокс.

Егер кокс түзілу (1) үлгімен берілсе, онда параллельдік тетік орын алады. (2) үлгі бір ізді тетікті көрсетеді, ол жанама өнімдер (көпсақиналы, шайырлар, асфальтендер, кокс) немесе карбоидтар түзілу арқылы жүру мүмкін. Түзілуші кокс мөлшері мақсатты өнімге R және коксқа есептегенде реакция жылдамдықтарының дәрежесіне және осы реакциялардың температуралық коэффициенттерінен байланысты. Кокс реакция соңғы өнімдерінің біреуі бола тұра, оның шығымы негізінен процесс тереңдігіне байланысты. Кокс шығымы катализатор қабатының биіктігі бойынша максимумнан өтеді. Сонымен бірге коксты аз шикізат болған жағдайда жоғары көтерілуші сызық байқалады, ал күшті кокстенуші шикізатты пайдаланғанда катализатор қабатының биіктігіне есептегенде төмендеуші сызық байқалады. Катализаторды бөлшектеу оның әрбір бөлшегін пайдалануға жағдай жасайды, процестің тереңдігінің өсуіне және осыған байланысты кокс шығымының көбеюіне, сонымен қабат, катализатор кокс сыйымдылығының өсуіне жағдай жасалады. Кокс, улар және металлоорганикалық қосылыстар катализатор бетіндегі бос активті орталарға отыру арқылы оларды жабады, олардың санын азайтады, сонымен қабат, катализаторлардың активтігін, тұрақтығын және талғамдығын азайтады. Өте күшті актив орталардың әсерін әлсірету үшін катализаторларды алдын ала уландыру әдісін қолданады.

Цеолиттер - үш өлшемді кристалды құрылымды алюмосиликаттардан тұрады, олардың жалпы формуласы мынадай:

Me 2 / n O Al 2 O 3 x SiO 2 y H 2 O

мұнда, n - металл катионының валенттігі; x - селикат модулі деп аталатын SiO 2 /Al 2 O 3 молекулалық қатынасы; y - су моль саны.

Крекинг катализаторлар арасында ең көп тарағаны Y типті 4-6 селикат модульді цеолит, бұл табиғи цеолит - фажозитке ұқсас. Соңғы жылдары силикат модулі 30 астам (мысалы ZSM) жоғары кремнеземді құбыр тәрізді цеолиттер қолдану табуда.

Барлық цеолиттердің негізгі құрылымы 4 оттегі аниондарынан О 2- тұратын, олар майда кішкене Si 4+ немесе Al 3+ ионын қоршайтын тетраэдр тәрізді. Тетраэдрлер Si 4+ иондарымен электр заряды жағынан нейтралды, ал тетраэдрлер алюминий ионымен теріс бірлік заряд көрсетеді, ол цеолитте металл катионы Na + оң зарядымен нейтралданады, себебі циолитті синтездеу көбінесе сілтілі ерітіндіде жүргізіледі.

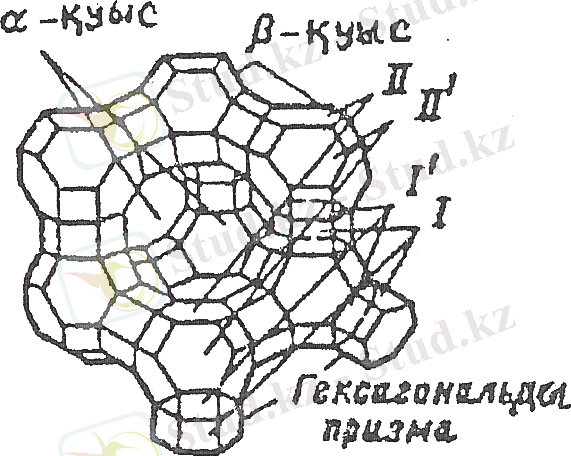

Y циолиттің негізгі құрылымдық бөлігі октаэдр, көбінесе 24 тетраэдрлерден тұратын содалитті ячейка деп аталатын куб болып саналады. Кубоктаэдрлардың улкен және кіші қуыстары болады. Үлкен қуыстарға баратын тесіктердің диаметрі 0, 9 нм. Элементарлы ячейка 8 кубоктаэдрлардан, 16 алтымүшелі оттегі көпірлерінен, 8 үлкен және 8 кішкентай қуыстардан тұрады. Элементарлы ячейкаға қосынды түрінде 192 Si және Al атомы және 384 оттегі атомы кіреді (1 сур. ) .

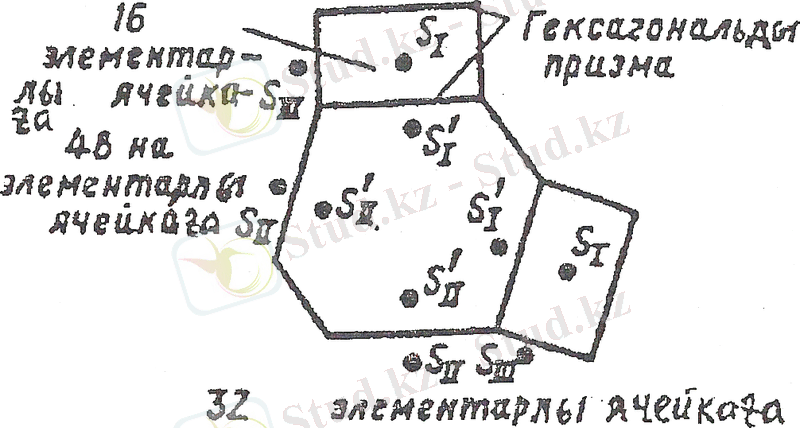

Бір ұяшықта 96 қышқыл орталардың болуымен цеолиттердің жоғары каталитикалық және адсорбциялық қасиеттері (активтік, талғамдық, тұрақтылық) анықталады Цеолиттер құрылымында катиондар орналасқан энергия жағынан ұтымды Al

2

О

4

тетраэдрдың теріс зарядын теңгеретін орындар бар. Y типтес цеолитте осындай таратпау (локалдау) орындары болып S

I

, S,

S

II

, S, S

III

, S

IV

және S

V

(2 сур. ) саналады.

S

II

, S, S

III

, S

IV

және S

V

(2 сур. ) саналады.

Сурет 1. Фожазиттің құрылымдық элементі: I

және I I , II және II I , III және III I - катиондардың

локализациялану орындары.

Сурет 2. X және Y типтес цеолиттердің элементтік ұяшықтарындағы катиондардың позициясы.

Сурет 2. X және Y типтес цеолиттердің элементтік ұяшықтарындағы катиондардың позициясы.

Бір валентті алмасушы компоненттердің мүмкін болған саны цеолиттердің ячейкелеріндегі Si/Al қатынасымен анықталынады және ол 96 жоғары емес (Si/Al=1 тең болғанда) . Бірінші типте NaY типтес цеолитте натрийды аммоний ионымен иондық алмасуға түсіреді. Цеониттің аммонийлы түрін активтеуді тетраэдрлермен 16 алюминий атомдарына дейін алмастыру арқылы жүргізеді. Бұл процесс алюминийден айыру деп аталынады және ол цеолиттің тұрақтылығын аздап күшейтеді. Мұндай цеолиттің құрылымы 700 0 С бұзылады. Na + катионын NH ионына алмастырғаннан кейін және аммиакты бөлуге көмектесетін қыздыру нәтижесінде Бренстед қышқылдық орталары, ал одан кейін Льюс қышқылдық орталары түзіледі.

Цеолиттің каталитикалық қасиеті оның аммоний түрін сирек кездесетін элементтердің (СКЭ) үш валентті катионына алмастырудан жақсарады. Ион алмасудың толық жүруі бұл гидротальді сатыны жоғары температурада (230 0 С) автоклавта қысыммен жүргізуге бейімдейді. Алюминийден және одан әрі гидроксилден айыру 200-600 0 С жүреді. Аммиак пен су буының қатысуымен 700 0 С жоғары температурада активтеу тұрақты цеолит береді. Оны ультратұрақты цеолиттер дейді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz