Абсорбциялау қондырғысын автоматтандыруда қолданылатын құралдар мен бақылау приборларын монтаждау

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 25 бет

Таңдаулыға:

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Курстық жоба

ТАПСЫРМАСЫ

«Автоматтандырылғын жүйелерді монтаждау және пайдалану» пәні бойынша

Студент:

Жоба тақырыбы:: Абсорбциялау қондырғысын автоматтандыруда қолданылатын автоматтандыру құралдары мен бақылау приборларын монтаждау

1. Есеп-түсіндірме жазбаның мазмұны

Кіріспе

- Абсорбциялау қондырғысын автоматтандыру жүйесі

- Жүйені автоматтандыруда қолданылған өлшеуіш приборлары және реттегіштер

- Автоматтандыру құралдары мен приборларын монтаждаудың жалпы талаптары

- Өлшеуіш приборлар мен реттегіштерді монтаждау

- Электрлік сымдарды монтаждау

- Техника қауіпсіздігі

2. Графикалық бөлім

1-бет БТО автоматтандырудың функционалдық сұлбасы

Қорытынды

Әдебиеттер

Әдебиеттер

- И. А. Каменских, В. А. Ведерников, В. А. Овчинникова. Процессы и аппараты нефтяной и газовой промышленности. Учебник для вузов. − Тюмень: ТюмГНГУ, 2002. - 192 c.

- А. С. Клюев, С. В. Кошелев, Ю. К. Осипенко, Н. Г. Рожков Монтаж приборов, средств автоматизации слаботочных устройств. М., Стройиздат, 1978

- А. С. Клюева Монтаж средств измерений и автоматизации. Справочник, 3-е издание, переработанное и дополненное 1988

Кіріспе

Технологиялық процесті автоматтандыру геологиялық барлау жұмыстарын жүргізуде техникалық ғылым прогрессінің маңызды бөлігін құрайды. Бұрғылау процесін жүргізу және оны оңтайландыру саласын жетілдірудегі теориялық зерттеулер басқарушы микропроцессорлы және соның негізіндегі автоматтық басқару жүйесін құру арқылы жаңа мүмкіндіктерге ие болды.

Көптеген жылдар бойы бұл салада геологиялық барлау жұмыстарын бұрғылауға қажет автоматтындырылған басқару жүйесін құру мақсатындағы зерттеулер жүргізіліп жатыр.

Технологиялық процессті автоматтындыру қазіргі техника негізінде өндірісті күшейтуге, сапаны жоғарылатуға және өнімнің бағасын арзандытуға тиіс. Бұл қажеттілік геологиялық барлау ұйымдарын жоспарлық тапсырмаларын орындаудың өндірістік әрекетінен туындайды. Оған қарамастан, қазіргі құрал, аспаптарды бұрғылау технологиясына, механика және жеке операцияларды автоматтандыруға енгізу, еңбек ұйымын жетілдіру бұл тапсырмаларды толығымен қамсыздандырды.

Химиялық өндірісте автоматтандыруға көп көңіл бөлінеді. Бұл технологиялық процестің қиындығымен және жылдамдығының жоғарылығымен түсіндіріледі.

Автоматтандыру өндірістің негізгі көрсеткішінің жоғарылауына : санының көбеюіне, сапасының арттуына, өзіндік құнының төмендеуіне, жұмыс жасау өндірісінің дамуына алып келеді.

Автоматтандыру құралдарын пайдалану өнімнің жоғары сапасын, брак тауардың азаюуын, шикізат пен энергияны үнемдейді, жөндеуге кететін уақыттын тиімді пайдалануға септігін тигізеді.

Автоматтандыру жүйесін жүзеге асыруда көптеген мәселелер туындайды.

Сондықтан тек техникалық мәселелерді ойлаумен қатар, оның жұмысқа жарамсыз болғанда диагностикадан өткізу, автоматтандыру жүйесіне техникалық қызмет көрсету, монтаждаудың ыңғайлығы және эксплуатация кезеңдеріне де үлкен мән берген жөн.

Бақылау приборларын және автоматтық реттегіштерді монтаждау, монтаждаудың қиын кезеңі болып табылады.

Қазіргі кезде автоматтық жүйені монтаждау жұмыстары индустрияланған және жасалынып жатқан жұмыстың арнайылығына бағытталған.

Индустриялану дегеніміз стандарттық және қалыпты құралдарды пайдалану болып табылады. Бұл түрде монтаж үлкен блоктармен немесе байланыстармен жүзеге асады.

Бұл монтаждау орнында жұмыстың азаюуына септігін тигізеді. Арнайы бағытталған жұмыстың ерекшелігі ол монтаждау үшін арнайы бригада немесе топ құрылып, солар монтаждайды.

1. Абсорбциялау қондырғысын автоматтандыру жүйесі

Абсорбциялау қондырғысының технологиялық процесте алатын орны ерекше. Сондықтан оны басқарудың маңызы зор. Көбінесе бұл дайын өнімнің өз бағасының төмендеуіне ықпал етеді. Бұл абсорбция кезеңінде қамтылады. Жұмыстың арнайы шарттарға сай мұндай мәселе абсорбция кезеңінің артуына, сұйықтықты бөлгенде электр шығынының азаюуына әкеледі.

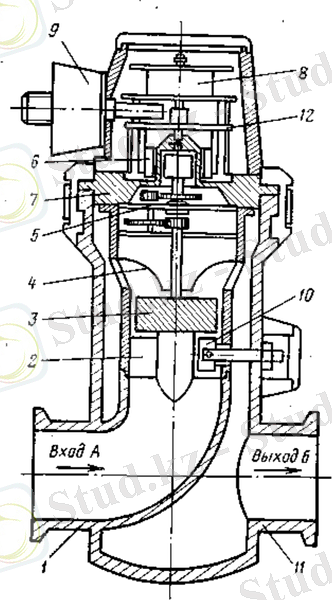

Абсорбция процесінің негізі болып: шығын, құрамы және абсорбцияға түсетін газдың температурасы саналады. Басқарудың негізі болып абсорбенттің колоннаға түсетін және колоннадан шығатын кубтық өнімнің шығыны болып табылады. Колоннадағы газдың және сұйықтық фазасының колоннадағы материалдық балансын ұстау үшін кубтағы қысым мен деңгейді қалыптастыру негізгісі болып табылады. Мысал ретінде 1-суретте бақылау тарелкасындағы өнімді реттеу болып табылады.

1-сурет.

Автоматты реттеу жүйелеріне қойылатын талаптар

Егер реттелуші параметрдің ағымдағы мәні берілген мәнге сәйкес келсе, жүйе тұрақты қалыпта деп есептеледі. Егер белгілі әсерден жүйеде реттелуші органда ауытқу туындаса, оған теңдік қалыпқа келуі үшін уақыт керек болады. Оған дейін жүйе ауыспалы режимде деп есептеледі.

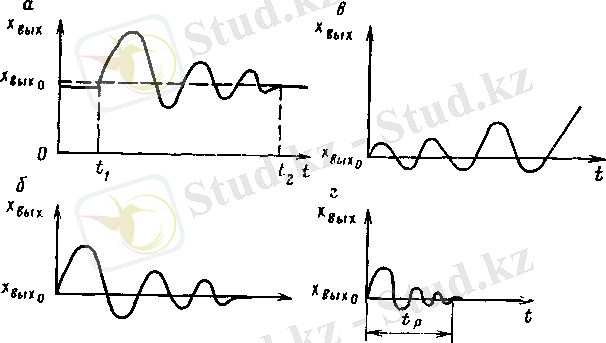

Жүйенің өтпелі режимінің тәртібін өтпелі процесстің графикасы түрінде суреттеу шешілген. Реттелуші параметрдің ағымдағы мәні Х шығ арқылы көрсетілген. Біз тұрақтандыру жүйесін қарастырып жатқандықтан берілген мән Х шығ0 тұрақты болып қалады, ол үзік сызықты және уақытпен параллель (а сурет) . Ағымдағы және берілген мәннің қисығы 0-t 1 уақыт аралығында түйісуі, оларың осы уақыт аралығындағы теңдік жағдайда екенін көрсетеді. t 1 уақытта ауытқу тудырушының әсерінен жүйе теңдік қалыптан ауытқиды және қалпына реттегіштердің көмегімен t 2 уақыт сәтінде келеді. t 1 -t 2 уақыт аралығында жүйе ауыспалы, ал t 2 уақыт сәтінен кейін теңдік қалыпқа келеді. Жүйені зерттеген кезде оларды реттелуші парамтрдің өзгерісі туындаған сәтте бастап қарастыру керек. Бұл жағдайда координата реттелуші параметрдің берілген мәніне сәйкес келеді(б сурет) . Алайда ауыспалы процесс басқа сипаттама иемденуі мүмкін. Екі суретті салыстыра отырып, бір жағдайда жүйе тұрақты жағдайға оралады, ал екіншісінде ол оралмайды. Бірінші жағдайда ол орнықты, ал екіншісінде орнықсыз. Автоматты реттеу жүйелері реттелуші параметрді тұрақты ұстап тұруға бағытталғандықтан, графикадағы б-сурет орнықты жүйе болып табылады. Сонымен қатар орнықты автоматты реттеу жүййелерінде де ауыспалы процесс әртүрлі жүруі мүмкін. Мұнымен бірге көрсеткіштерді сипаттайтын ауыспалы процесстің сапасы түсінігі енеді. Соның бірі болып ауыспалы процесстің уақыты табылады. Әрине бұл кезде, уақыт қаншалықты аз болсасапасы соншалықты жоғары болады. Автоматты реттеу жүйесін қамтамасыз ететін сапа көрсеткішінің басым мәні, технологиялық түсінің арқылы таңдалады. Сонымен, автоматты реттеу жүйесіне екі талап қойылады:жүйе міндетті түрде тұрақты болуы тиіс және айқын берілген сапаны иемденуі керек.

Автоматты реттеу жүйесіндегі ауыспалы процесстердің графиктері

Сонымен, автоматты реттеу жүйесіне екі талап қойылады:жүйе міндетті түрде тұрақты болуы тиіс және айқын берілген сапаны иемденуі керек.

Автоматты реттеу объектілерінің құрамы

Мұнай-газ өндірісінде құрылымы мен жұмыс принциптеріне байланысты әртүрлі реттеу объектілері кездеседі, мысалы, газ жинағыш коллектор, сепаратор, газ турбинасы, жылуалмачтырғыш, мұнай скважинасы, топтық қондырғы, мұнай жинайтын сыйымдылық және т. б.

Автоматты реттеу жүйелерін құрғанда элементтердің және жүйенің нақты құрылымдық ерекшеліктерін емес, олардың статикалық және динамикалық сипаттамасын қарастырады. Бұл жайт реттеу объектілерінде де таралған. Объектілерді жинақталған және бөлінген параметрлерімен деп қарастыруға болады.

Жинақталған параметрлі объекттерде реттелуші параметр мәні тұрақты жағдайда объъекттің барлық нүктесінде бір мәнге ие. Мысалы, газ сепараторына манометр орнатып, сепаратордың барлық нүктесінде қысым бірдей екенін бекітуге болады. Ауыспалы режимде реттелуші параметрдің мәні мұндай объекттерде уақыт өтуіне байланысты, сандықтан олардың динмикалық құрамы жай дифференциалды теңдеу арқылы сипатталады.

Бөлінген параметрлі объекттерде реттелуші параметр кез-келген нүктеде әртүрлі мәнде болуы мүмкін. Көбінесе, бұл орасан геометриялы өлшемге ие объекттерге тән. Мысалы, магистральді га құбырында тұрақты жағдайда қысым әр нүктеде бірдей емес. Ауыспалы режимде реттелуші параметр мұндай объекттерде уақыт өтуімен, сонымен қатар кеңістікке де байланысты өзгереді (бұл жағдайда газ құбырының ұзындығына қарай), ал олардың динамикалық сипаттамасы кездейсоқ туынды кезіндегі дифференциалды теңдеумен сипатталады.

Реттеу объектілері жұмыс ортасын жинақтау (қуаттау) қасиетіне ие. Бұл сипат объекттің сыйымдылығы деп аталады. Объект сыйымдылығы неғұрлым үлкен болса, оның инерциялылығы соғұрлым үлкен және реттелуші праметрдің жылдамдығының өзгерісі соғұрлым төмен. Мысалы, сұйықтың деңгейін реттеген кезде объекттің сыйымдылығы сұйықтың көлемімен, температураны реттеуде объекттің жылу ұстағыштығы, қысымды реттеуде объекттің массасы түрінде көрінеді.

Егер жұмыс ортасында объект бір орыннан басқа орынға еркін ауысса, онда мұндай обьект бірсыйымдылықты деп аталады. Бұл обьектілергеге, мысалы, сұйықтың деңгейі реттелетін резервуар жатады.

Егер обьектті басқа орынға қиындықпен ауысса, онда бұл обьект көпсыйымдылықты деп аталады. Мысалы, жылу сыйымдылықтың арасындағы қоршау арқылы берілетін жылу көпсыйымдылыққа жатады. Көптеген реттеу объектілері дербес сипатқа ие, реттегіштердің көмегінсіз-ақ кіріс пен шығынның арасындағы сәйкессіздікті нөлге теңестіруге, ал реттелуші араметрді жаңа орнатылған мәнге әкелуге ие. Объекттің мұндай сипаты өзін-өзі теңестіру деп аталады. Өзін-өзі теңестіру объектісінің мысалы болып жоғары жағынан сұйық келіп түсетін, ал төменгі жағынан саңылау арқылы сұйық еркін шығып кететін резервуар табылады.

Резервуар кірісіндегі сұйықтың көлеі көбейген сайын, онда қысым мен деңгейдің сұйық бағанасы өседі, ал оның артынша оның шығыны да өседі. Шығын мен кірісте келетін сұйықтық теңескенде сұйық деңгейі жаңа тұрақты мәнді иемденеді. Өзін-өзі теңестіру объекттерін сонымен бірге тұрақты немесе статикалық деп те атайды.

Өзін-өзі теңестірмейтін объект мысалына тұрақты өнімділікпен сұйықты шығаратын сорап резервуарын келтіруге болады. Ағып келетін сұйықтық мөлшері шығыннан көп болғанда, қысым объектте шектеусіз өсетін болады. Өзін-өзі теңестірмейтін объекттерді бейтарап немесе астатикалық деп атайды.

2. Жүйені автоматтандыруда қолданылған өлшеуіш приборлары және реттегіштер

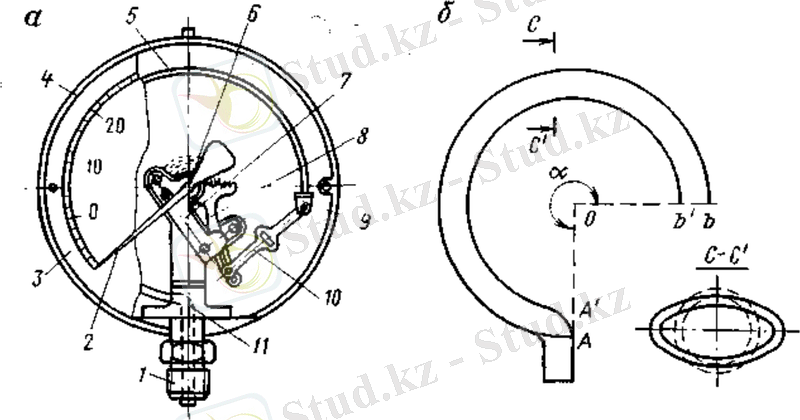

Түтікшелі - серіппелі манометрлер. Шеңбер бойынша майысқан түтікшеден тұратын созылмалы элемент.

2-сурет. Түтікшелі - серіппелі манометр

Тағайындалуына қарай серіппелі манометрлер үлгілі, бақылау және техникалық болып бөлінеді.

Үлгілгі манометрлер - бақылау және техникалық манометрлер тексеруге, сонымен қатар аса дәлдікті өлшеуге арналған 3-ші разрядты аспап. Рұқсат етілген қателігі 0, 2 - 0, 33 %, сезімталдығы бағандағы шектік мәннен 0, 04 - 0, 05 %.

Бақылау манометрлері - орнатылған жеріндегі техникалық манометрлерді тексеруге арналған. Рұқсат етілген қателігі

.

.

Техниқалық манометрлер - температурасы -20 тан +60 °С аралығындағы нейтральды кристаллизденбеген сұйықтықтар мен газдардың қысымын өлшеуге арналған.

Манновакуумметрлер - атмосфералық қысымнан жоғары немесе төмен айнымалы қысымды өлшеуге арналған.

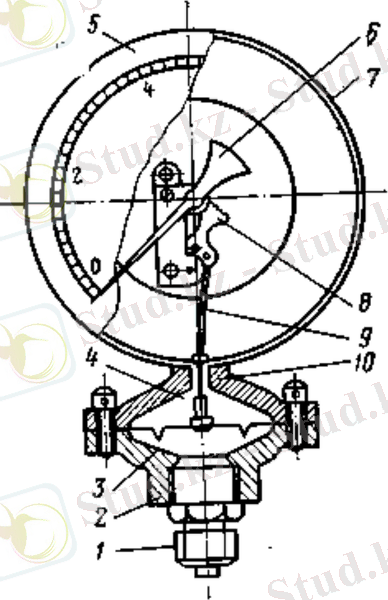

Мембраналы манометр - созылмалы сезімтал элемент мембрана немесе мембрана қорабы тұратын деформациялық манометр.

3-сурет. Мембраналы манометр

Созылмалы мембранаға қарағанда кейбір аспаптарда босатылға мембрана қолданылады. Босатылған мембрананы резиннен, газ өткізбейтін материалдан және синтетикалық материалдан дайындалады. Мембранадағы қысым серіппемен теңеседі. Босатылған мембрананы тягомерлерде, дифманометрлерде қолданады. Температура заттардың қыздырылу дәрежесімен, оның ішкі энергиясын тасымалдаушы атомдар мен молекулалармен сипатталады. Атомдар мен молекулалардың кинетикалық және потенциалдық энергиясы заттардың жылу күйіне тәуелді болғандықтан, оның барлық физикалық қасиеттері температураға тәуелді. Температураны термометрлік қасиетіне байланысты жанама өлшеуге болады. Қатты дененің қызуы немесе салқындауы кезінде оның көлемі, тығыздығы, қаттылығы, электрөткізгіштігі және басқа да қасиеттері өзгеріске ұшырайды.

Температура өлшеу мүмкіндігі жылуалмасу, яғни жылу көбірек қызған денеден азырақ қызған денеге берілуіне негізделген. Оларға белгілі мәндер беріледі θ1 және θ2. Сонда температураның өлшемі градус былай анықталады:

Мұндағы n - тірек нүктелер арасындағы температура интервалы бүтін сандарға бөлінеді. . Бұл температуралық шкалалар заттың термометрлік қасиеттеріне негізделген. Алғаш XVIII ғасырдың бірінші жартысында пайда болған. Бірінші болып осы шкаланы Фаренгейт ұсынды. Термометрлік зат ретінде спиртті, ал төменгі реперлі нүктесі ретінде қар мен хлорлы аммони қоспасын алды және оған 0 сандық мәнін берді. Фаренгейт затының температурасын 100 °С, ал жоғарғы реперлі нүктесі ретінде судың қайнау температурасын алды дәне оған 212 сандық мән берді. Бұл жағдайда мұздың еру температурасы 32 °С-қа тең болды. Судың қайнауы мен еру температурасының аралығын Фаренгейт тең 180 бөлікке бөлді және °F шкаласының масштабын алды. Қазіргі уақытта бұл шкала АҚШ, Канада, Англия және Үндістанда қолданылады. 1742 жылдан бастап Цельсидің ұсынған шкаласы қолданылады. Мұнда екі реперлік нүкте ретінде 760 мм снап бағанында және 9, 80665 м/с² ауырлық күші жағдайында судың еру температурасы(0 °C) мен судың қайнау температурасын(100 °C) қабылданды. Бұл шкаланы пайдалану ыңғайлылығы, оның Халықаралық температуралық шкала МТШ-90 мен сәйкес келуі арқасында Цельсидің шкаласы СИ жүйесінде кең қолданаылады. 1848 жылы ағылшын ғалымы Томсон температуралық шкала ұсынды. Онда температура абсолютті нөлден басталады. Шкала абсолютті термодинамикалық шкала деп аталып кетті және өлшем бірлігі ретінде кельвин қабылданды. Температураны өлшеуде кеңеютермометрлері, маномертлік термометрлер, пирометрлер, термопаралар және кедергі термометрлері. Кеңейю термомертлерінің жұмысы сұйықтықтар мен қатты денелердің жылулық кеңеюге негізделген. Пирометрлер денелерге жанаспай температурасын жылулық бөлінуарқылы анықтайтын аспап.

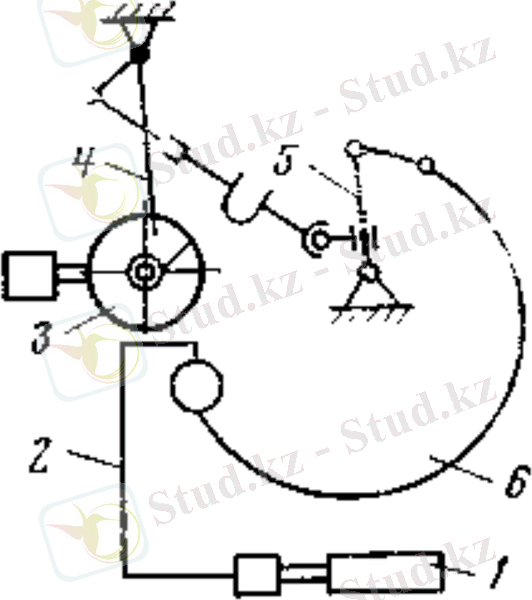

Манометрлік термометрлер - жұмыс принципі тұйықталған көлем ішіндегі заттың қысымы әсерінен температураның өзгеруіне негізделген. Жұмыс затының агрегаттық күйіне қарай манометрлік термометрлер сұйық, газ және конденсационды болып бөлінеді. Манометрлік термометр капиллярдан, манометрден, термобаллоннан және термометрлік заттармен толтырылған тұйық жүйені құрайды. Манометрлік термометрлердің арнайы тобын аспаптар қаныққан бу сұйықтығы қысымының температураға қатынасына негізделген.

4-сурет. Манометрлік термометр

Қолданылатын негізгі толтырғыштар төмен температурада қайнайтын сұйықтықтар (ацетон, бензол, фреон және т. б. ) . Жұмыс сұйықтығының температурасы өзгергенде термобаллондағы қысым өзгереді және капилляр түтікше арқылы серіппелі манометрге беріледі. Термобаллонхимиялық ортаның әсеріне төзімді жезжәне арнайы болаттын жасалған цилиндр. Термобаллон диаметрі 5-30 мм, ал ұзындығы 60-500 мм. Капилляр диаметрі 0, 1-0, 5 мм мыс немесе болат түтікше болып табылады. Газ манометрлі термометрлерді таза күйдегі химиялық инертпен, газбен толтырады. Мұндай газдар азот пен гелий. Бұл термометрлердің жұмыс принципі Гей-Люссак заңына негізделген:

Pθ = P0 (1 + β ( θ - θ0) ) ,

Мұндағы: Pθ және P0 - θ мен 0 температураларыныдағы газ қысымы; β- 1/275, 15 немесе 0, 00366 тең газ қысымың термиялық коэффиценті. Өлшеу аралығы - 150 ден +600 °С-қа дейін. Термометрлік қондырғылардағы бастапқы қысым 0, 98 - 4, 7 МПа. Термометрдің өлшеу сезімталдығының артуымен және барометрлік қателіктерінің азаюымен бастапқы қысым пайда болады. Газ манометрлі термометрлердің кемшілігі салыстырмалы түрде термобаллон қабырғасы арқылы жылуалмасудың коэффицентінің аздығы әсерінен жылулық инерцияның артып кетуі және диаметрі кішентай құбырларда термобаллонды қондыру қиындығына байланысты.

Сонымен қатар пайдалану кезіде термобаллонның герметикасы бұзылып, газ шығуы мүмкін. Соңғы жағдай бұл аспаптарды жиі тексеруді талап етеді.

Сұйықтықты манометрлі термометрлерді сұйықпен толтырады бастапқы қысымдағы сұйықтықпен толтырады. Термометрлерге толтырылатын сұйықтықтың көлемді кеңеюінің үлкен термиялық коэффиценті және ол термометр материалына химиялық инертті болуы қажет. Сұйықтық ретінде сынап (өлшеу аралығы - 30-дан +600 °С-қа дейін ), ксилол (өлшеу аралығы - 40-тан +200 °С-қа дейін ), толуол, пропил спирті және силиконды сұйықтықтар (өлшеу аралығы - 150-тан +300 °С-қа дейін) пайдаланылады. Сұйықтық қайнап кетпеуі үшін термометрде бастапқы қысым 1, 47 - 1, 96 МПа жасайды. Термометрде қысымның үлкен болуына байланысты қоршаған ортаның қысымы оның жұмысына әсер етпейді.

Бұл термометрлер манометр мен термобаллон әртүрлі биіктікте болғанда, гидростатикалық қателік пайда болады. Конденсациялы манометрлік термометрде баллон көлемінің ⅔ төмен қайнайтын сұықтықпен толтырады.

Температураның жоғарлауы кезінде сұйықтықтың буланы жүреді де, конденсация процесі артады. Соған байланысты қаныққан бу өлшенетін температураны дәл көрсететін белгілі қысымға келеді. Мұнда өлшеу температурасындағы қысымды қамтамассыз етуі үшін аспапта төмен қайнайтын сұйықтық пайдаланылады. Бұл термометрде қаныққан бу қысымы температурамен бірге өзгеретіндіктен аса сезімтал болып келеді.

Конденсациялы манометрдің артықшылығына манометрлік түтікше мен капиллярдағы температураның өзгеруі жүйе қысымына әсер етпейді. Бұл қосымша аспапты термобаллоннан үлкен қашықтықта (75 м) орнатуға мүмкіндік берді. Конденсациялы термометрдың кемшіліктеріне оның шкаласының сызықты емес болуы жатады. Барлық манометрлі термометрлер құрылысының қарапайымдылығымен және өлшеу нәтижиелерін қашықтықтан беруімен ерекшеленеді. Бұл термометрлерді негізгі артықшылығы оларды жарылу қаупі бар обьектілерде қолданылу мүмкіндігі болып табылады.

Кедергі термометрлерінің жұмыс принципі - металдар мен жартылай өткізгіштердің кедергісінің температураға байланысты өзгерту қасиетіне негізделген. Материалдардың көбінде 1 °С қызғанда, олардың кедергісі 0, 4-0, 6 % артады, ал жартылай өткізгіштерде керісінше металмен салыстырғанда 8 - 15 рет кішірейеді. Кедергі термометрлері температураның өзгеруіне сезімталдылығымен және кедергінің температура коэффицентімен анықталады.

Бұл термометрлердің құрамына сезімтал элемент, өлшегіш аспап және жалғағыш сымдар кіреді. Сезімтал элемент ретінде қорғағыш қаптың ішінде орнатылған, изоляциялық тірекке оралған металл сымнан құралады.

Электрлік термометрлер өндірісте кеңінен пайдаланады: кез - келген температурада елеулі аралықта (-200 ден +700 °С ) бөліктеу; температураны аса дәлдікпен өлшеуі; өлшеу орнынан елеулі қашықтықта қосымша өлшегіш аспаптың орналасу мүмкіндігі; температураны автоматты таспаға түсіреді және автоматты реттейді, бір өлшегіш аспапқа бірнеше аспапты қосу арқылы температураны бақылауды орталықтандырады.

Кедергі термометрінің кемшіліктеріне: тұрақты түрду қорек көзін тұтынуды қажет етеді, жарылу қаупі бар ортада қолданылуы шектеулі, элементтердің аса сезіталдығынан берілген нүтеде температураны өлшей алмауы және діріл әсерінен бұзылуы. Кедергі ретінде мыс, платина жартылай өткізгішті элементтер алынады.

Кәсіпшілікте, технологиялық процесте мұнайды дайындау кезінде шикі мұнай, су, химреагент мәндерінің шығынын бақылау мен реттеу талап етіледі. Шығын - сол уақыт бірлігінде құбыр арқылы өтетін заттардың шамасы (көлем V немесе масса m) . Шығын өлшем бірліктері кг/с, моль/с, м³/с және т. б. Шығынды өлшейтін аспаптар шығын өлшегіштер деп аталады. Шығын лезде және орташа болуы мүмкін. Орташа шығын - белгілі уақыт аралығындағы зат көлемінің қатынасы. Лезду шығын - уақыт өтуіне байланысты зат мөлшерінің шығыны.

Белгілі уақыт аралығында көлем мен массаны өлшейтін интегралдайтын аспаптар есептегіштер деп аталады. Мұнай және газ саласында қолданылатын шығын өлшегіштер жұмыс принципіне қарай келесі топтарға бөлінеді: көлемді, құлама айнымалы қысымды, құлама тұрақты қысымды, айнымалы деңгейлі, тахометрлік, электромагнитті және дірілді.

Шығынды және көлемді есептеу қиын болып табылады. Себебі аспап көрсеткішінің өлшеу ағынына физикалық қасиетінің әсер етуі. Өлшенетін ағынның физикалық қасиеті, өз кезегінде қолданылу жағдайына байланысты.

Көлемді шығын өлшегіштердің жұмыс принципі периодты немесе үздіксіз өлшенетін заттың үлесін есептеуге негізделген. Мұнай және мұнай өнімдерін өлшейтін көлем есептегіштің кең тараған түрі шестеренкалы есептегіш. Кез-келген уақыт аралығындағы шығын белгілі уақыт кезеңіндегі өлшенген көлемдер қосындысымен анықталады.

Мұндағы: q - аспаптың өлшегіш камерасындағы көлем; n - өлшенген көлемдер саны; t2 - t1 - өлшеу жүргізілген уақыт аралығы.

5-сурет. Шестерекалы есептегіш

Бұл есептегіштер қысымның жоғалуымен жабысқақтыққа қарамастан өлшеуді аса дәл көрсетеді. Бірақ бұл өлшегітің кемшілігі өлшенетін ортаны механиқалық қоспалардан тазарту қажеттілігі және акустикалық шудың көп болуы.

Турбиналық шығын өлшегіштер өлшенетін ортаның көлемді шығынын өлшеу үшін қолданылады. Турбиналық есептегіштер көлем есептегіштерге қарағанда өлшеу бөлімдері жоқ және көлемді тек жанама өлшейді. Шығын өлшегішінің сезімтал элементі, сұйық ағынымен қозғалысқа келетін турбина. Турбинаның айналым саны (n) уақыт бірлігінде өтетін ағын жылдамдығына пропорционал:

n = kW

Мұндағы: k - порционалдық коэффицент; W - шығын есептегіштің қимасындағы ағын жылдамдығы.

6-сурет. Турбиналық есептегіш

Бұл есептегіштердің кемшілігі өлшенетін ортаның жабысқақтығына тәуелділігі.

3. Автоматтандыру құралдары мен приборларын монтаждаудың жалпы талаптары

Құбырдан өтетін шикізатты шығын дейді. Технологияның өндірісіне байланысты олардың көлемдік және массалық шығынын шығарады. Сұйықтықпен газды көлемдікпен өлшейді, ал буды массамен. Сұйықтықпен құрғақ зат араласқанда, оның шығыны массамен өлшенеді.

Сұйықтықтың шығынын есептегенде көбінесе сағатына метр кубымен есептелінеді. Ал массалық шығынды өлшейтін бірлік сағатына килограммен немесе сағатына тоннамен. Шығынды есептеуде арнайы 5әдіс бар: көлемдік, жылдамдық, дроселлдік, айналып ағу және индуктивті. Көлемдік әдәстің ерекшелігі өлшелінген сұйықтықтың көлемін уақыт өлшеміне айналдырады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz