Мұнай эмульсияларының технологиясы, қасиеттері және өндірістік-экономикалық негіздемесі

МАЗМҰНЫ

КІРІСПЕ . . . 7

1 Технологиялық бөлім . . . 8

1. 1 Мұнай эмульсиялары . . . 8

1. 1. 1 Мұнай эмульсиясының жіктелуі . . . 8

1. 1. 2 Мұнай эмульсияларының түзілуі . . . 10

1. 2 Эмульсиялардың электрлік қасиеті . . . 11

1. 3 Мұнай эмульсияларының берікгігі (тұрақтылығы) және олардың ескіруі . . . 12

1. 4 Мұнай эмульсиясының тамшылары . . . 13

1. 5 Мұнай эмульсияларының қасиетері . . . 14

1. 6 Мұнай эмульсиясының инверсия нүктесі . . . 15

1. 7 Қыздыру блоктарының модификациясы . . . 15

1. 8 Блокты автоматтандырылған қыздырғыштар . . . 16

1. 9 БН-5, 4 блокты қыздырғышы . . . 17

1. 10 ПТБ-10 блокты құбыршалы пеші . . . 18

2 Экономикалық бөлім . . . 21

2. 1 Өндіріс процесін ұйымдастыру және мұнай өңдеу кәсіпорындарының өндірістік құрылымы . . . 21

2. 2 Өндірістік процестерді ұйымдастыру ұстанымдары . . . 23

2. 3 Кәсіпорынның өндірістік құрылымы . . . 25

2. 4 Негізгі және қосалқы өндірісті ұйымдастыру және жоспарлау . . . 29

2. 5 Материалдық-техникалық жабдықтауды ұйымдастыру . . . 39

2. 6 Күрделі қаржыны есептеу . . . 41

3 Еңбекті қорғау, өрт қауіпсіздігі және электр қауіпсіздігі бөлімі . . . 44

3. 1 Еңбекті қорғауға жауапкершілік . . . 44

3. 2 Электр қауіпсіздігі . . . 46

3. 3 Электр қондырғылары мен электр берілістерін жөндеген кездегі қауіпсіздік шаралары . . . 48

3. 4 Өндіріс орындарында өрт қауіпсіздігін қамтасыздандыру . . . 49

4 Қоршаған ортаны қорғау бөлімі . . . 51

4. 1 Биосфера компонентіне жобаланатын кешеннің әсер етуін талдау . . . 51

4. 1. 1 Атмосфераға әсері . . . 53

4. 1. 2 Гидросфераға әсері . . . 54

4. 1. 3 Литосфераға әсері . . . 54

4. 2 Ұйымдастыру шаралары . . . 55

4. 3 Табиғатты қорғау шаралары және қоршаған ортаны қорғауды инженерлік қорғану . . . 55

4. 3. 1 Атмосфераны қорғау . . . 55

4. 3. 2 Гидросфераны қорғау . . . 55

4. 3. 3 Литосфераны қорғау . . . 58

ҚОРЫТЫНДЫ . . . 59

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР . . . 60

КІРІСПЕ

Мұнай өнеркәсібінің қарқынды дамуына байланысты ұңғы өнімін кәсіпшілікте жинау, тасымалдау және дайындау жүйесін жетілдіру мәселесіне көп көңіл аударылады. Мұнайгаз өндіру кәсіпорындары мұнай өндіруді, мұнайды жинау, дайындау және тасымалдауды, мұнай газын жинау және дайындауды, қабат қысымын ұстап тұру жүйесінде пайдаланылатын тұщы және қабат суларын қабатқа айдау үшін дайындауды қамтамасыз ететін негізгі және қосалқы міндеттерді атқаратын құрылымдардың күрделі кешені болып табылады. Тұтқырлығы жоғары шайырлы және парафинді мұнайларды өндіруде, ұңғы өнімінің құрамында күкіртсутегі және көмірқышқыл газы болғанда арнайы мәселелер туындайды.

Мұнай кен орындарының тұрғызу жобасын жасауда және мұнай мен газ кен орындарын игеру кезінде жер қойнауы мен қоршаған ортаны қорғауға, топырақтың, судың және атмосфералық ауаның ластануынан сақтауға үлкен көңіл бөлінеді.

Мұнай кен орындарын игерудің қазіргі таңдағы дүниежүзілік тәжірибесі әртүрлі жағдайларда мұнайды, ілеспе газды және суды тиімді жинау және сапалы дайындауды қамтамасыз ететін әртүрлі техникалық және технологиялық шешімдерді, тәсілдер мен жабдықтарды қолданумен сипатталады. Технологиялық үрдістерде өнімділігі жоғары, толығымен немесе бір бөлігі ғана автоматтандырылған, саңылаусызданған блокты аппараттар мен жабдықтар қолданылады. Мұнай өнімін жинау және дайындау жүйесіне келесі талаптар қойылады:

- өндіру ұңғыларының өнімін саңылаусыз жинау және тасымалдау;

- әр ұңғы бойынша мұнай, газ және суды автоматты өлшеу;

- ұңғы өнімдерін тауарлы өнім нормасына дейін дайындау, оны автоматты бақылау және есептеу;

- өнімді тасымалдау үшін қабат энергиясын тиімді пайдалану;

- технологиялдық қондырғылардың беріктігі және толық автоматтандырылуы;

- жер қойнауын және қоршаған ортаны қорғау.

Қазіргі уақытта қалыпты температурада тұтқырлығы жоғары болатын немесе көп мөлшерлі парафинді болатын және соның нәтижесінде төмен температурада қатып қалатын едәуір көлемді мұнайларды өндіреді. Мұндай мұнайларды құбырлармен қалыпты тәсілмен айдау қиынға түседі. Тұтқырлығы жоғары және қатуы жоғары мұнайларды құбырлармен тасымалдау үшін келесі тәсілдер қолданады: тұтқырлы және қатуы жоғары мұнайлар мен мұнай өнімдерін тұтқырлығы аз өніммен араластырады; гидротасымалдау - сумен араластыру және айдау; қатуы жоғары парафинді мұнайларды термоөңдеу; мұнайларды газбен қанықтыру; мұнайларды құбырға айдау алдында вобро және бародайындау; прсадок-депрессаторды қосу; барлық мұнайды немесе оның бөлігін деструкциялау; түйіршіктер мен контейнерлерде айдау; алдын-ала қыздырылған мұнай мен мұнай өнімдерін айдау.

1 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Мұнай эмульсиялары

Мұнай эмульсиялары көбінесе кері эмульсиялар, яғни су мұнайдың көлемінде тамшылар түрінде таралған системалар түрінде кездеседі. Мұндай системаларда дисперстік орта - мұнай, дисперстік фаза - су. Эмульсиялардың бұл түрі гидрофобты деп саналады.

Тура эмульсиялар, яғни мұнай тамшылары сулы ортада біркелкі таралған системалар сирек кездеседі. Мұндай эмульсиялар гидрофильді болып саналады.

Селективті еріткіштердігі сулы-мұнай эмульсиясы, майлы фракцияның ерітінділері, сұйық эмульсияның классикалық мысалдары. Сұйық диперсионды орталы МДЖ ішіндегі көбі-зольдер, гельдер, супензялар. Оларға отынның, майдың барлық түрлері, нативті мұнай және битумдар. Мұнай зольдері ретінде аз концентрленген МДЖ қолданылады.

Мұнай эмульсиясы деп бір-бірінде ерімейтін және ұсақ дисперсті бытыраңқы күйде болатын мұнай мен қабат суларының механикалық қоспасын айтамыз.

Мұнай эмульсиясы келесі түрде көрінетін энергиялар әсерінен пайда болады:

- механикалық энергия;

- газдың ұлғаю энергиясы;

- ауырлық күші әсерінен пайда болған энергия.

Мұнай эмульсиясының ең маңызды көрсеткішінің бірі олардың беріктігі, яғни ұзақ уақытқа дейін бұзылмай сақталу қабілетін (мұнайға және суға бөлінбеуін) айтады.

Мұнай эмульсиясының беріктігіне келесі факторлар үлкен әсер етеді:

-жүйенің дисперстігі;

-адсорбциялы қорғау қабықшасында фазалардың бөлінген бетінде түзілген эмульгаторлардың физика-химиялық қасиеті;

-дисперсті фазалар тамшыларында қос электр зарядының болуы;

-эмульсияның температурасы;

-қабат суының рН (сутегі иондарының концентрациялық көрсеткіші) .

1. 1. 1 Мұнай эмульсиясының жіктелуі

Эмульсияларды ішкі фазаға және сыртқы бөлікке бөледі. Құрамында басқа сұйықтардың ұсақ тамшылары бар сұйықты дисперсті орта (сыртқы, жалпы фаза) деп, ал дисперсті ортада ұсак тамшылар түрінде орналасатын сұйықты дисперсті фаза (айрылған фаза) деп атайды.

Дисперсті орта мен дисперсті фазаныңц сипаты бойынша эмульсияларды екі түрге бөледі:

I - тура түрдегі (судағы мұнай), оларды (М/С) деп белгілейді.

II - кepi түрдегі (мұнайдағы су), оларды (С/М) деп белгілейді.

(М/С) - эмульсиясында сыртқы фаза ролін су атқарады, сондықтан олар кез-келген арақатынастағы сумен жақсы араласады және жоғарғы электрөткізгіштікке ие болады, ал С/М эмульсиясы тек қана көмірсутегі сұйықтармен араласады және электрөткізгіш қасиеті болмайды.

Түзілетін эмульсия түpi мұнай мен су көлемдерінің арақатынасына байланысты және қай сұйықтың көлемі көп болса, сол сыртқы орта болып табылады.

Бірақ та, эмульгаторлардың (яғни асфальтендер, нафтендер, шайырлар, парафиндер, тұздар және механикалық қоспалар) қатыстырылуымен мұнай мен судың араласуы кезінде түзілетін эмульсия түрлері өзгереді, өйткені, гидрофобтық қасиеттері бар эмульгаторлар (яғни суда ерімейтін, ал мұнайда еритін) С/М - (мұнайдағы су) түріндегі эмульсиясы түзіледі, ал гидрофильді қасиетке ие эмульгаторлар (суда epитін) (М/С) (судағы мұнай) түріндегі эмульсияны түзеді.

Көпшілік жағдайында, эмульсиядағы судың мөлшерін әдетте олардың түci бойынша шамалайды:

- құрамында 10%-ке дейін суы бар эмульсияның түci мұнайдан ерекшеленбейді.

- 5-тен- 20% дейін суы бар эмульсияның түci қоңырдан сарыға дейін өзгереді.

- 25% - астам су болса - сары түске ие болады.

Кез-келген дисперсті жүйелердің, соның ішінде мұнайлы өнімдердің классикалық белгісі - дисперсті фазаның және дисперсионды ортаның, яғни гетерогенділіктің агрегаттық күйінің әр түрлілігі.

МДЖ - бұл олеодисперсті жүйелер, дисперсті орта полярсыз немесе аз полярлы, дисперсті фаза ретінде САВ, парафиндер немесе жүйеге арнайы қосылатын синтетикалық қоспалар, сонымен қатар технологиялық жабдықтардың коррозиясының өнімдері, механикалық қоспалар болады.

Агрегаттық күйі бойынша дисперсті фаза және дисперсионды ортадан тұратын екі фазалы МДЖ-н 8 түрге бөлуге болады. Көптеген жағдайда реалды мұнай жүйелері көшіруде, өңдеуде және қолдануда полигетерогенді болады, яғни үш және одан да көп фазадан тұрады.

Мысалы, мұнай атмосфералық айдау процестерінде екі дисперсті фазалы МДЖ болып келеді. Біріншісі - төмен қайнайтын компоненттердің қайнауы есебінен түзілетін - газды, екіншісі - нативті асфальтендер қатысқандықтан - қатты. Көшіру процесінде мұнайлы және газ конденсатты жүйелер бір мезгілде дипергирленген күйде болатын қатты және газды фазалы МДЖ.

Кесте 1. 1

Мұнай эмульсияларының түрлері

Эмульсияларды бұзу үшін тамшылардың бір-бірімен соқтығысуына жағдай туғызу қажет, яғни нәтижесінде олар бір-бірімен бірігіп ірі тамшыларға айналып және сұйықтардың қабаттарға бөлінуіне мүмкіндік жасауы.

Эмульсациялау үшін және тұзсыздандыру үшін көптеген әдістер қолданылады.

Олардың түрлері негізінен біріншіден, эмульсияға байланысты. Мысалы, кейбіреулері тұнбаға түссе, ал біреулері тұнбаға мүлдем түспей химиялық әдістер арқылы алынады. Электрогидратацияға ұшырайтын эмульсиялар да болады.

Екіншіден, деэмульсациялау әдісін таңдауда зауыттардағы жергілікті шарттарға байланысты. Тасымалдау алыс болған жағдайда деэмульсациядан бас тартуы да мүмкін. Ауыз суы жоқ зауыттар тұзсыздандыру процесін мүлде жүргізбейді.

Эмульсияларды бұзу үшін тамшылардың бір-бірімен соқтығысуына жағдай туғызу қажет, яғни нәтижесінде олар бір-бірімен бірігіп ірі тамшыларға айналып және сұйықтардың қабаттарға бөлінуіне мүмкіндік жасауы.

Мұнай суспензиялары - бұл орташа және ірі дисперсті МДЖ. Бос дисперсті кейде суспензия. Мысалы құрамында дипергирленген асфальтендерден басқа парафинді бөлшектері бар мұнай.

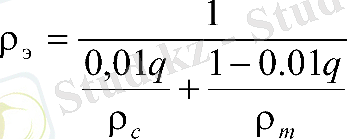

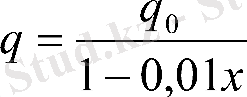

Эмульсияның тығыздығын сұйықтар үшін қабылданған әдістер арқылы мұнайдағы судың пайыздық құрамын ескере отырып, олардың белгілі тығыздықтары бойынша келесі формула арқылы аныктайды:

(1. 1)

(1. 1)

мұнда ρ э , ρ м , ρ с , эмульсияның, мұнайдың және судың сәйкесті тығыздықтары;

q - эмульсиядағы судың және еріген тұздардың массалық үлесінің құрамы, мына формула бойынша анықталады:

(1. 2)

(1. 2)

мұнда q0 - эмульсиядағы таза судың кұрамы; х - судағы тұздардың пайыздық құрамы.

1. 1. 2 Мұнай эмульсияларының түзілуі

Мұнай эмульсиясы деп бір - бірінде ерімейтін және ұсақ дисперсті бытыраңқы күйде болатын мұнай мен қабат суларының механикалық қоспасын айтамыз. Қабатта және ұңғы түбінде эмульсия түзілмейді. Олар ұңғы оқпанында түзіледі, сол себепті эмульсияның түзілу қарқынына ұңғыны пайдалану тәсілі әсер етеді. Фонтанды ұңғыларда, егер ұңғы өнімінде су болса, онда қысымның төмендеуі әсерінен бөлінетін газдыкөбіктер есебінен сұйықтардың қарқынды араласуы байқалады, яғни неғұрлым тұрақты эмульсиялардың түзілуіне жағдай жасайды. Бұл процес әсіресе, штуцер арқылы су аралас мұнай өткен кезде қатты жүреді.

Газлифтілі ұңғыларда эмульсиялардың түзілу жағдайы фонтанды ұңғылардікіне ұқсас, бірақ та эрлифтіні (ауаны) қолданған кезде неғұрлым тұрақты (яғни, берік) эмульсиялар түзіледі, бұл эмульгатор болып табылатын нафтенді қышқылдың тотықтануымен түсіндіріледі (нафтенді қышқылдар ауа оттегісімен тотығып, эмульгаторлар түзеді) .

Штангілі сораптарды қолдана отырып ұңғыны терең сораптармен пайдалану кезінде эмульсйялардың түзілуіне жағдай жасайтын факторлар: плунжердің жүріс ұзындығы, минуттағы жүріс саны, сорап клапандарының өлшемдері, еркін газдың болуы, сораптың динамикалық деңгейден төмен батырылуы, сораптың толу дәрежесі және т. б.

Электрлі ортадантепкіш сораптарды қолдану кезінде, сораптың әрбір сатысында газды сұйық қоспасының қарқынды араласуы жүреді, осының нәтижесінде эмульсиялар түзіледі. Неғұрлым тұрақты эмульсиялар электірлі ортадантепкіш сорапты қондырғыны қолдану кезінде байқалса, ал тұрақсыз эмульсйялар бұрандалы (винтті) сорапты қолдану кезінде байқалады.

Құбырлар бойында эмульсйялардың түзілуіне турбулентті ағын энергиясы себеп болады. Құбырлардағы қысымның үлкен өзгерісі, газдың бүлкілдеуі (пульсациясы), ысырмалардың болуы, бұрылыстар мен басқа да жергілікті кедергілері мұнайдағы су тамшыларының қарқынды ұсақталуына (диспергирленуіне) жағдай жасайды. Эмульсйялардың түзілуіне сондай-ақ парафиндерде әсер етеді, өйткені олар құбырлардың өту қимасын тарылтып және ағын жылдамдығын арттырады, осыған байланысты сұйықтардың араласуы күшейеді. Осылайша мынадай қорытынды жасауға болады, яғни мұнай эмульсйясы келесі түрде көрінетін энергиялар әсерінен пайда болады:

• механикалық энергия;

• газдың ұлғаю энергиясы;

• ауырлық күші әсерінен пайда болған энергия.

Мұнай эмульсйясындағы су тамшыларының өлшемі жұмсалған энергия мөлшеріне кері пропорционал. Ұңғы өнімінің сулануы 40-60%-ке жеткен кезде эмульсйяның түзілу процессі қарқынды жүреді, яғни жүие жоғары тұтқырлық және тиксотроптық қасйеттер әсерінен ағымдылығын жоғалтады. Бұл жағдайларда жүйеге ертерек реагент - деэмульгаторды енгізу ұсынылады.

1. 2 Эмульсиялардың электрлік қасиеті

Мұнай мен су таза күйінде - электр тогын өткізбейді (диэлектрлі болады) . Бірақта, судағы еріген тұздардың немесе қышқылдардың елеусіз құрамының өзі, оның электрөткізгіштігін бірнеше есеге арттырады. Сондықтан мұнай эмульсиясының электрөткізгіштігі: су мөлшеріне, дисперстік дәрежесіне, қышқылдар мен тұздардың мөлшеріне негізделеді. Күштік өріс бойында орналасқан мұнай эмульсиясындағы су тамшылары күш сызығының бойында орналасып, осының әсерінен электрөткізгіштіктің тез ұлғаюына әкелетіні эксперименталды дәлелденген. Эмульсияның осы қасиеті оны бұзу үшін электр өрісін қолдануға негізгі себеп болады.

Мұнай эмульсияларының коагуляциясы, қоалесценциясы жәнс инвсрсиясы.

Инверсия - бұл фазалардың, яғни эмульсиялардың бір түрден екінші түрге өтуі.

Коагуляция - дисперсті бөлшектерді молекулярлық күштер арқылы жабыстырып, біріктіріп үлкейту, ірілендіру.

Коалесценция - су немесе мұнай тамшыларының бір бүтін болып қосылуы, яғни бөлшектердің коагуляциясы ең терең түрде жүретін кезеңі, бүл кезде беттердің жанасуы толығымен жойылады.

1. 3 Мұнай эмульсияларының берікгігі (тұрақтылығы) және олардың ескіруі

Эмульсиялардың бұзылуын жақсарту үшін және олардың «ескіруін» (ұзақ уақыт сақталуын) тоқтату үшін деэмульгаторларды ұңғы түбіне жіберіп, ұңғы ішінде деэмульсация жүргізу керек. Деэмульгаторларды ұңғы түбіне жіберген кезде негізінен эмульсиялардың инверсиясы жүреді, яғни М/С түріндегі эмульсия С/М түріндегі эмульсияға айналады, оның тұтқырлығы 1 мПа*с, себебі оның сыртқы фазасы су болғандықтан үйкеліске кететін қысымның төмендеуі азаяды.

Мұнай эмульсиясының ең маңызды көрсеткішінің бірі олардың беріктігі, яғни ұзақ уақытқа дейін бұзылмай сақталу қабілетін (мұнайға және суға бөлінбеуін) айтады.

Мұнай эмульсиясының ең маңызды көрсеткішінің бірі олардың беріктігі, яғни ұзақ уақытқа дейін бұзылмай сақталу қабілетін (мұнайға және суға бөлінбеуін) айтады.

Мұнай эмульсиясының беріктігіне келесі факторлар үлкен әсер етеді:

- жүйенің дисперстігі;

- адсорбциялы қорғау қабықшасында фазалардың белінген бетінде түзілген эмульгаторлардың физика-химиялық қасиеті;

- дисперсті фазалар тамшыларында қос электр зарядының болуы;

- эмульсияның температурасы;

- қабатсуының рН(сутегі иондарының концентрациялық көрсеткіші)

Жоғарыда айтып өткеніміздей эмульсия тамшыларының өлшемі (размері) 0, 1-ден 100 мкм аралығына дейін өзгереді. Оларды былай бөлуге болады:

- ұсақдисперсті - тамшы өлшемі 0, 2-20 мкм дейін;

- ортадисперсті (20-дан 50 мкм дейін),

- ірідисперсті (50-ден 100 мкм дейін) .

Мұнай эмульсиясы полидисперсті болып табылады, яғни құрамында тамшылардың барлық өлшемдері бар. Эмульсияның дисперстігі неғұрлым жоғары болса, яғни тамшылар кіші болса, соғұрлым эмульсия берік болады. Бірақта S бөлігінің беті ұлғайған кезде, жүйе еркін беттік энергияның үлкен қорына ие болады, ол келесі формуламен анықталады:

Ғ=σ S (1. 3)

мұнда σ - бірлік беттегі еркін энергия, жүйе термодинамикалық тұрғыдан берік болмайды және S - ауданын азайту жолымен, немесе σ - беттік керілісті азайту есебінен берік (тұрақты) күйге ауысуға ұмтылады.

Осы соңғы фактор мұнай эмульсиясын бұзу кезінде кең қолданылады.

Жүйенің беріктігіне эмульгаторлар үлкен әсер етеді, олар тамшы беттерінде адсорбциялық қорғаныс қабығын (бронын) түзе отырьш тамшылардың қосылуына кедергі келтіреді. Асфальтендер, нафтендер, шайырлар, парафиндер, металдар (ванадий, никель, мырыш, мыс, темір) ; сондай-ақ мұнай мен қабат суларында болатын жүқадисперсті саздар, құмдар және басқа да тау жыныстары адсорбциялық қабаттың түзілуіне қатысады.

Тамшы бетінде қос электрлі қабат түзіледі, ол адсорбциялы қабықшаға ұқсас ұсақ тамшылардың қосылуынан сақтайды.

1. 4 Мұнай эмульсиясының тамшылары

Тамшы бетінде қос электрлі қабат түзіледі, ол адсорбциялы қабықшаға ұқсас ұсақ тамшылардың қосылуынан сақтайды.

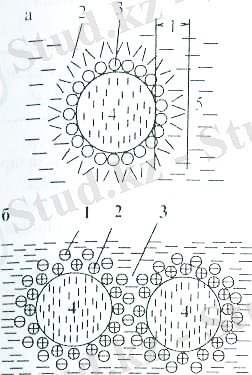

Сурет 1. 1. Мұнай эмульсиясының тамшыларында корғаныс қабығының түзілу сұлбасы

а - су тамшысының бетіндегі қорғаныс қабығы (яғни, броны) : 1 - брон қалыңдығы; 2 және 3 - эмульгаторлар; 4 - су тамшылары; 5 - мұнай.

б- су тамшыларының бетіндегі қос электрлі қабаттың сұлбасы: 1 - теріс заряд; 2 - оң заряд; 3 - мұнай; 4 - су тамшысы.

1-суретінде қос электрлі қабаттың схемасы көрсетілген. Беттерінде бірдей зарядтары бар бөлшектер бір-бірін тебеді.

Температура эмульсияның беріктігіне келесі түрдегідей әсер етеді: температура көтерілген кезде эмульсияның беріктігі төмендейді, өйткені адсорбциялық қабықтың (әсіресе парафиндерден тұратын) механикалық беріктігі азаяды. Осының нәтижесінде тамшылар бірігіп, эмульсиялар бұзылады. Температура төмендеген кезде осындай эмульсиялардың адсорбциялық қабығының беріктігі артып және олар неғұрлым түрақты болады.

Сутегі факторыныц рН әсері беттік қабаттың серпімділік қасиетіне әсер етеді. Эмульсиядағы рН-тың ұлғаюы, бұл сілтінің мұнай-су шекарасындағы беттік қабаттың реологиялық қасиетін төмендетіп, бронның механикалық беріктігінің азаюына әкеледі, осының әсерінен эмульсиялар бұзылады.

Су-мұнай бетінде эмульгаторлардың адсорбциялануы және бронның қалыңдауы уақыт өте жүреді, сондықтан мұнайдағы су (С/М) түріндегі эмульсия уақыт өте неғұрлым тұрақты болады, яғии опың «ескіруі» жүреді.

Кесте 1. 2.

Эмульсиялардың түзілуіне және тұрақтануына эмульгаторлар әсерінің сипаттамасы

Беттік әрекеттілігі жоғары

Беттік әрекеттілігі төмен

Қатты минералды және органикалық

Нафтенді және майлы қышқылдар, төменгі шайырлар

Асфальтендер, асфальтенді қышқылдар және ангидриттер, жоғарғы шайырлар

Парафиндер, тұздар

Жүйенің дисперленуі және фазалар бөлінген бетінде құрылымдық емес қабаттардың пайда болуы

Беттік қабаттардың құрылымдануымен эмульсиялардың тұрақтауы

Су тамшыларымен агрегация, берік «брондалған» қабаттың құрылуы.

Мұнай эмульсиясыңың ескіруі бастапқы кезеңде қарқынды жүреді, одан соң бұл үрдіс баяулайды және шамамен тәуліктен соң аяқталады. Жаңа эмульсиялар ескірген эмульсияларға қарағанда неғұрлым жеңіл бұзылады.

1. 5 Мұнай эмульсияларының қасиетері

Мұнай эмульсиясы деп бір-бірінде ерімейтін және ұсақ дисперсті бытыраңқы күйде болатын мұнай мен қабат суларының механикалық қоспасын айтамыз.

Мұнай эмульсиясы келесідей қасиеттерімен сипатталады: дисперстілігі, тұтқырлығы, тығыздығы және электрлік қасиетімен.

Эмульсияның дисперстігі - бұл дисперсті ортада дисперсті фазаның бұзылу дәрежесі. Көбінесе эмульсияның дисперстігі эмульсиялардың басқа да қасиеттерін анықтайды.

Эмульсияның дисперстігі әдетте үш шамамен сипатталады:

-тамшылар диаметрімен d

-дисперстілік коэффициентімен D=1/d

-меншікті бетімен S мен (бөлшектің жалпы бетінің олардың жалпы көлеміне қатынасы) .

Тамшылар өлшемі кең аралықта 0, 1-100 мкм өзгереді.

Диаметрі бірдей тамшылардан тұратын дисперсті жүйені монодисперсті деп атайды, ал диаметрі әр түрлі тамшылардан тұратын дисперсті жүйені полидисперсті деп атайды.

Эмульсияның тұтқырлығын мұнай мен судың жалпы тұтқырлығы ретінде қарастыруға болмайды яғни ол мұнайдың, яғни ол мұнайдың тұтқырлығына, эмульсияның түзілу температурасына, судың мөлшеріне, дисперсті ортадағы дисперсті фазаның тамшылар диаметріне байланысты болады.

Мұнай эмульсиясының тұтқырлығы парафинді мұнайлардың тұтқырлығы сияқты Ньютон заңына бағынбайды да, ал жылдамдық градиентіне -dw/dx байланысты өзгереді және мүмкін тұтқырлық- деп аталады.

Эмульсия тұтқырлығының аномалдылығының негізгі себептері болып кернеу ұлғайған кезде ұсақталған (дисперленген) бөлшектердің деформациясы болып табылады. Берілген күш өскен сайын тамшылар ұзарады, яғни шарикті түрден эллипсоидты түрге айналады.

Мұнай эмульсиясындағы су құрамының көбеюі, мүмкін тұтқырлықтың инверсия нүктесіне дейін ұлғаюына әкеледі, яғни эмульсияның бір түрден екінші түрге өтуі.

1. 6 Мұнай эмульсиясының инверсия нүктесі

Эмульсияларды екі фазаға бөледі: ішкі және сыртқы. Құрамында басқа сұйықтардың ұсақ тамшылары бар сұйықты дисперсті орта (сыртқы, жалпы фаза) деп, ал дисперсті ортада ұсақ тамшылар түрінде орналасатын сұйықты дисперсті фаза (ішкі, айрылған фаза) деп атайды. Дисперсті орта мен дисперсті фазаның сипаты бойынша эмульсияларды екі түрге бөледі:

І - тура түрдегі (судағы мұнай), оларды (С/М) деп белгілейді.

ІІ - кері түрдегі (мұнайдағы су), оларды (М/С) деп белгілейді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz