Жылдық 500 мың т қуаттылықтағы жоғарыдан үрленетін оттекті-конверторда болат өндіру технологиясы және технико-экономикалық негіздеу

Кіріспе

Нұрсұлтан Әбішұлы Назарбаев ІІ халықаралық тау-кен және металлургия конгресіндегі сөйлеген сөзінде:

«Қазақстан тәуелсіздік алғаннан бері металлургия Қазақстан экономикасының қайнар көзінің бірі болып келе жатыр. Қазіргі таңда ішкі нарықтың 7 %, жалпы өнімнің 17%, экспорттың 20% құрайды.

Бүгінде металлургияға жаңа мақсаттар қою арқылы, яғни Қазақстанда «Үдемелі идустриялық-инновациялық даму» бағдарламасы көмегімен одан әрі дамыту көзделуде.

ХХІ ғасырда, Қазақстанның әлемдегі жетекші металлургиялық орталықтарының бірі ретінде өз ұстанымын нығайта түседі».

Сондай-ақ осы конгресте басқарма төрағасы және Ресей қаржы өнеркәсіптік топтары қауымдастықтың президенті Олег Сосковец сөзінде: «Қазақстан металлургиясының дамуына Қарағанды металлургиялық комбинаты, яғни «АрселорМиттал Темиртау» компаниясының орасан зор үлес қосуда».

Жобаланып отырған дипломдық жоба «АрселорМиттал Темиртау» АҚ жағдайында жылына 500 мың тонна қуаттылығымен болат өндіру үшін жоғарыдан үрленетін оттекті-конверторді пайдаланамыз. Жоғарыдан үрленетін оттекті-конверторде болат алу тиімді әрі жылдам. Оттекті-конвертордың артықшылығы: жоғары өнімділікке ие және отынды қажет етпейді.

Болат өндіруде жоғары технико-экономикалық көрсеткіштерінің арқасында әртүрлі процестердің ішінде әлемдік практикада оттекті-конвертор бірінші орын алды. Қазіргі таңдағы оттекті-конвертор өндірісі балқытып шығару технологиясы пештен тыс өңдеу және үздіксіз құю машиналарының қосындысынан тұрады.

Оттекті-конвертор процесін жасау мен дамытуда коптеген елдердің инженерлері мен ғалымдары үлес қосты. Сонымен бірге Бессемер шойынды фурманы металл ішіне түсіру арқылы, таза оттекпен үрлеуді ұсынды.

1925 жылы Хаагом (Германия) томасс конверторында 50 % оттекпен үрлеудің нәтижелері ұсынылды.

Бірақ, оттекпен байыту барлық кемшіліктерін яғни, болат балқыту өндірісін өндіруге дейінгі, шешуге көмектеспеді, сондықтан алдыңғы орынға болатты таза оттекпен үрлеу қойылды. Ең алғашқы таза оттекті 1932-1933 жж. КСРО-да Н. И. Мозгов, Дуррер мен Шварц Германияда пайдаланды. Дегенмен, таза оттекті алу техникасының болмауы өндірістің ары қарай дамуына кедергі болды. Академик П. Л Капицаның қатысуымен осындай техника жасалынды. Таза оттекпен үрлеу тәсілімен жоғары сапалы болатты көп мөлшерде өндіріле басталды. Оттекті берудің келесі түрлері сыналды - фурманы жоғарыдан беру (Н. И. Мозгов, Дуррер), төменнен (Леллеп, В. В. Кондаков), бүйірінен (Дуррер, Хеллбрюге) . Дегенмен үрлеу аппараттарының төзімділігінің төмен болуы қождың ағуын ұзақ уақыт жүруін қамтамасыз ете алмады.

Австриялық инженерлер Суессу, Тринклеру, Хаутману, Ришену және т. б. ваннаның үстінде орналасқан фурманың төзімділігін арттырды. Бірінші жоғарыдан үрленетін оттекті-конвертор 1952-1953 жж. Австрияның Линц пен Донавиц қалаларында орнатылды. Жаңа процесс бірнеше атауларға ие болды: 1) LD-процесі (неміс тілінен аударғанда -Линцадағы фурма процесі) ; 2) ВОР-процесі (ағылшын тілінен аударғанда - негізгі оттекті процесс) ; 3) жай оттекті-конверторлы процесс.

Конверторда болатты балқыту мөлшерінің артуы технология мен аппараттардың жақсаруына байланысты.

Қара металлургияның дамуымен орналасуы 2006 жылға дейін осындай жаңа конвертор цех ғимараттарында қарастырылды.

Қазіргі таңда конверторда болатты балқыту 75-85 % көтеру алға қойылып отыр.

1 Конверторлы процестердің түрлері

Сұйық болаттың массалы өндірісінің ең бірінші тәсілі бессемер тәсілі болып табылады (қышқыл астарлары бар), 1856 жылы ағылшын Г. Бессемер ұсынған; кейін-1878 жылы С. Томас ұқсас процесс ұсынды - негізгі астарлары бар (томас процесі) .

Осы процестердін пайда болуы техника дамуына мәнді ықпал берді, өйткені сол кездегі қолданған сыймдылығы 50 кг төмен тигельдерінде қамыртәрізді темір алу пудлинг процесі дамып келе жатқан машина жасау тұтынуын қамтамасыз ете алмады.

Ауа үрлеуі бар конвертерлі процестерінің (бессемер және томас процестерінің) маңызы келесіде: балқыту агрегатына (конвертерге) төгілген шойын төменнен ауамен үрленеді; ауа оттегі шойын қоспаларын тотығады, нәтижесінде шойын болатқа айналады; томас процесінде негізгі қожға күкірт пен фофсфор жойылады. Тотығу кезіндегі бөлінетің жылу болатты шығару температурасына дейін қыздыруын қамтамасыз етеді (~ 1600 °С) [1] .

Конвертер құрылысы

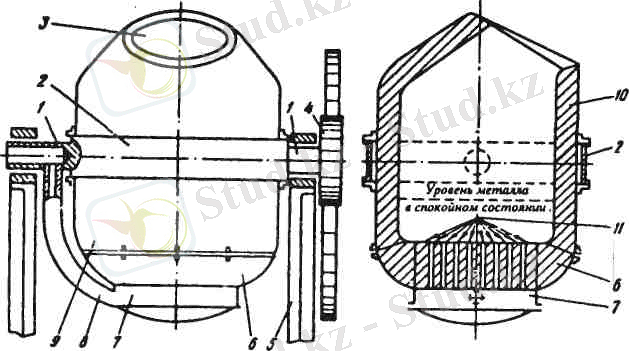

Бессемер және томас конвертерлері алмұрттәрізді ыдыс болып келеді (1. 1-сурет), болат табақтарынан жасалған және ішінен астарланған. Бессемер конвертерінің астары қышқыл (динас кірпіштерінен), ал томас конвертерінің астарлары - негізгі (смолодоломит) .

Конвертердің жоғарғы тарылатын бөлігінде - тамақшасында - шойынды төгі және болатты шығару үшін тесігі болады. Төмен жағында кожухке ауалы қорабы бар алымды түбі беітіледі. Ауа қорабына берілетін үрлеу, конвертер арнасына астарланған түбіндегі бар фурмалар (тесіктер) арқылы беріледі. Үрлеуді 0, 30-0, 35 МПа қысымымен берілетің ауамен іске асырады .

1 - цапфалар; 2 -тіреу сақина; 3 - тамақшаның тесігі; 4 - тісті дөңгелек; 5 - тіреу станина; 6 - түбі; 7 - ауалы қораб; 8 - үрлеу беретің патрубок; 9 - корпус; 10 - астарлары; 11 - соплолар

1. 1-сурет. Бессемер конвертерінің құрылысы

Конвертердін цилиндрлі бөлігі тіреу сақинасымен қармаланған; оған цапфалар бекітіледі жән осы цапфада конвертер горизонтальді осі бойында бұралады.

Бессемер конвертер түбінің тұрақтылығы 15-25 балқу, томас конвертертердін 50-100 балқу құрайды, осыдан кейін оларды алмастырады. Басқа астарларының тұрқтылығы жоғары: томас конвертерінің тұрақтылығы 250-400 балқу, бессемердікі:1300- 2000 балқу [1] .

Сұйық шойынды конверторда алудың негізі газ тәрізділермен тотықтандыру. Заманауи оттекті-конверторлар болат беттерден жасалады. Конвертордың іші отқа төзімді материалдармен (магнезит немесе хромомагнезит кірпіштер, магнезитті ұнтақтар немесе доломит) футерленеді. Футерлеу қосымша жөндеуге дейін 2000 құймаға дейін өнріруге мүмкіндік береді.

Жоғарыдан үрленетін оттекті-конверторда шойынның интенсивті араласуы тек балқу уақытының жартысына келгенде интенсивті түрде тотығады.

Конверторда болат алу металлургиядағы тиімді әрі жылдам жолы.

Оттекті-конвертордың артықшылықтары:

- Жоғары өнімділікке ие болуы. Конверторда көміртектің тотығу жылдамдығы мартен пешіне қарағанда 10-100 есе, өнімділігі 5-7 есе артық;

- Конвертор үдерісі кезінде отынның керек болмауы. Үдерістің жүруіне қажетті жылу шойынның құрамындағы Si, Mn, P т. б қоспа бөлшектердің тотықтану реакцияларының нәтижесінде бөлініп, конвертордың температурасы 1963∘К{^\circ}К(1690℃℃) дейін көтеріледі;

- Конвертор құрылысы қарапайым болғандықтан, оның өзіндік құнының арзан болуы;

- Барлық процесс механикаландырылған және автоматтандырылған, тіпті кейбір конвертор цехтары компьютермен жабдықталған;

Кемшіліктері:

- Конвертор болатының мартен, электр болаттарына қарағанда, сапасы төмен және құрамындағы газ мөлшері мартен болатымен салыстырғанда, едәуір жоғары болуы. Мысалы, бессемер болатының құрамындағы азот мөлшері 0, 01-0, 03 %, томас болатындағы мөлшері 0, 04-0, 08 %, мартен болатында небәрі 0, 004-0, 006 % ғана болады;

- Конвертор үдерісінің өңделетін шойынның химиялық құрамына жоғары талап қоятындығы;

- Конвертор тәсілімен жеткілікті мөлшерде металл сынықтары мен руданы өңдеуге болмайтындығы;

- Конвертор үдерісінің жүру жылдамдығы өте жоғары болғандықтан, үдеріс барысын реттеуге келмейтіндігі.

XX ғасырдың 70-ші жылдарында бессемерлік жэне томастық процестер оттекті-конвертерлік процеспен ығыстырылды. Оттекті конвертерлерде шойынды үрлеу техникалық таза (99, 5 %-дан кем емес) оттекпен жоғары үрлеуіш арқылы жүзеге асырылады, бұл азот мөлшері төмен болатты алуға мүмкіндік береді. Әдетте оттегілі конвертор шегені негізгі болады.

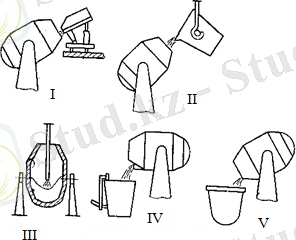

Оттекті-конвертор сұлбасы 1. 2-суретте келтірілген. Конвертердің жұмыс істеу принципі келесідей. Конвертер жоғарғы жағы ашық, алмұрт түріндегі немесе цилиндр пішінді ыдыс. Жоғарғы тесік (мойын), арқылы болат сынығы беріледі, сұйық шойын құйылады, оттегілі үрлеуіш енгізіледі және үрлеу жүргізіледі. Үрлеудің басталуымен бір мезгілде 2/3 қож түзетін қоспа (бокситі немесе балқыту шпаты бар әктас) енгізіледі. Қоспалардың қалған мөлшері үрлеу барысында оның ұзақтығының 1/3 ішінде енгізіледі. Қоспалар конвертер тоқтатылмаған үздіксіз режимде арнайы транспортерлар бойымен шанаптардан тиеледі.

а) б)

І-сынықты тиеу; ІІ-шойынды құю; ІІІ-қож түзетін қоспаларды тиеу және оттекпен урлеу; ІV-болатты төгу; V-қожды төгу;

1-қаптама; 2-шеген; 3-мойын; 4-болатты шығаруға арналған бүйірлік тесік

1. 2-сурет. Конвертор сұлбасы (а) және негізгі балқыту кезеңдері (б)

Балқыту барысында материал температурасы 1250-1400 °С-дан (сұйық шойын температурасы) 1600-1650 °С-ға (дайын болат температурасы) дейін көтеріледі. Температура сырттан химиялық энергия келтірілместен көтеріледі. Жылу шойын қопаларының (көміртегінің, кремнийдің, марганецтің, фософрдың) және темірдің тотығу нәтижесінде бөлінеді. Қоспалардың тотығуы кезінде бөлінетін жылудың жалпы мөлшері болат пен кожды қажетті температураға дейін қыздыруға және конвертер шегені мен мойыны арқылы жылу шығындарының орнын толтыруға арналған жылу қажеттілігінен едәуір артық болады. Әдетте артық жылудың орнын толтыру үшін 25-30 %-ға дейін болат сынығын енгізеді. Осы мақсатта темір рудасы (8 %-ға дейін) сирек пайдаланылады. Салқындатқыш түрінде агломерат, шекем тастар, әктас, доломит сынды материалдарды пайдалану мүмкін болады [2] .

Көміртек тотыққан кезде көп мөлшерде түзілетін көміртек оксидтері (СО, СО 2 ) газдық фазаға бөлінеді және конвертор мойыны арқылы газ тарату жолына кетеді. Si, Mn, P, Fe оксидтері қожды қалыптастыруға қатысады, ал олардың бір бөлігі, басты түрде темір оксидтері (Ғе 2 О 3 ) газбен бірге шаң түрінде (280 г/м 3 дейін) жойылады. Сондықтан конвертерлік газды тазартуға жібереді. Тазартылған қонвертерлік газдың құрамы: СО1 85-90 %; СО 2 = 8-14 %; О 2 - 1, 5-3, 5 %; N 2 = 0, 5-2, 5 %. Газдың жану жылылығы тым жоғары - 9, 5-10 МДж/. м 3 . Конвертерлік газдың шығуы 100-150 м 3 т болатты құрайды. Газ шығуының мерзімділігі оның пайдаланылуын қиындатады.

- Оттекті-конвертор өндірісі

ОКЦ жылына 5 тонна болат балқыту үшін орнатылады :

(1. 1. 1) [1]

Q-жылдық өнімділік, т болат/жыл:

q-конвертор сыйымдылығы, т/сағ;

F g -жылдық қоры, 5710 сағ/жыл;

к=0, 95 коэффициент,

әрқайсысының сыйымдылықтары 60 т болатын 2 конвертор қабылдаймыз;

Үздіксіз жұмыс істеу цехы келесідей кран құрал-жабдықтарынан тұрады:

- құю краны;

- таратып құю краны;

- ковштарды шойын құю бөліміне ауыстыру краны;

- қож өтетін қож ыдыстарын ауыстыру краны;

- кран для перестановки совков со скрапом.

Сонымен қатар, келесідей технологиялық құрал-жабдықтар орнатылады:

- сыйымдылығы 100 т миксерлі ковш;

- скраптарға арналған қалақшалар;

- қож ыдыстары;

- футеровканы келтіруге арналған стенд.

Цех жобасы мен структурасы

Цехты жаңа өндіріс ауданына орналастыру және орнатылған құрал-жабдықтардың максималды энергоресурстарымен және материалдарымен қамтамасыз етуі, сонымен қатар тұтыну туралы негізгі жобалау мен техникалық шешім қабылданды.

Конвертор цехы өндіріс бөлімшелерімен байланысты техникалық жиынтықты білдіреді, олар көтергіш-транспорттар, қосымша және жөндеу құрылғылары, яғни жоспарланған өндіріс көлемін қамтамасыз ету үшін [4] .

«Арселормиттал Теміртау» корпорациясының оттекті конвертор цехы келесі бөлімшелерден тұрады:

- конвертор бөлімі (КБ) ;

- болатты үздіксіз құю бөлімі (БҮҚБ) ;

- жабдықтарды өңдеу бөлімі (ЖӨБ) ;

Сонымен қатар, конвертор бөлімі құрамына мыналар кіреді:

- шойынның десульфурациясы және төгілу(перелив) бөлімі;

- скраптар бөлімі;

- қож ыдыстарын аралық ауыстырып орналастырғыш;

- отқа төзімділерді сақтайтын бункерлер;

- электрожабдықтар мен басқару жабдықтар бөлімі;

- жүктеу ұзақтығы;

- болатты таратып құю және аралық ковштер үшін дайындау және жөндеу;

- сусыма материалдар мен ферроқорытпалар бөлімі;

Конвертор футеровкасын жөндеу арнайы жүргізіледі. Болатты таратып құю жөндеу арнасында отқатөзімділерді беру және аралық ковштерді автотранспортта қарастырады.

Қоланылатын шегенге байланысты конвертерлік процестер қышқыл немесе негіздік болуы мүмкін; пайдаланатын газға байланысты олар ауалы, оттекті және аралас үрлеуде болуф мүмкін. Үрлеуді келтіру тәсілдері алуан түрлілігімен ерекшеленеді жіне ол берілу тәсіліне қарай топтарға біріктірілуі мүмкін:

- жоғарыдан үрленетін (суды салқындататын үрлеуіш арқылы) ;

- төменнен үрленетін (арнайы құрылғылардың көмегімен түбі арқылы) ;

- аралас үрленетін (газдарды жоғарыдан және төменнен бір мезгілде беру) .

Конвертор балқымаларында ұтымды бетінің Ме-тотығуымен және жоғары жылдамдықта қоспаның тотығуы тәрізді жоғары өндірісімен сипатталады. Таза техникалық оттекпен (кем емес 99, 5%) шойынды үрлеу оттекті конвертер болатының сапасын арттыруға және азот құрамын азайтуға мүмкіндік береді.

Жоғарыдан үрленетін конвертор болғандықтан О 2 сумен суытылатын фурма арқылы жоғарыдан беріледі. Фурма жоғары-төмен қозғала алады. Конвертер балқымаларының шикізаты ретінде сұйық шойын, болат сынықтары, шихта материалдары және қож пайдаланады. Конвертерге тиеу алдында, болат сынықтары тиеледі, кейін шойын құйылады; конвертерді вертикаль күйге түсіреді, оттекті фурманы түсіреді де О 2 үрлеу басталады. Әктас, темір кендері және флюстер үрлеу процесінің арнайы науашада өткізу уақытымен бірдей басталады. О 2 металға еніп Fe әрекеттеседі.

2Fe+O 2 = 2FeO+Q

Алынған FeO біртіндеп шлакка өтеді, біртіндеп металда еріп және шойын құрамындағы қоспалары тотығады. Қоспалардың тотығуымен шлактың бөлінуі қатар жүреді, жылдамдықтары еріген қоспалардың жылдамдығына байланысты. Үрлеу аяқталғаннан кейін конвертерлер горизонталь күйге бұрылады, сынама алынып, металл ковшке түсіріледі. Фурманы сұйық металмен толтырмау үшін және конверторды вертикаль күйге орналастырмас бұрын фурма арқылы инертті газбен үрлейміз.

Аз уақыт ішінде оттекті-конвертор әлем бойынша кең етек жайды.

Мысалы, 1960 жылы әлем бойынша болатты оттекті-конверторда балқыту

4 % болса, 1970 жылы -40, 9, 1998 жылы-60 %.

Оттекті-конвертордың тез дамуы мартен және электрлі болат балқыту процестеріне қарағанда төмендегідей артықшылықтары бар:

- бір ауысымдағы жоғары өнімділігі (мартен және электрлі болат балқыту пештерінің сағаттық өнімділігі 140 т/сағ болса, сыйымдылығы үлкен конверторларда 400-500 т/сағ) ;

- күрделі шығындары азырақ, яғни цех ғимаратында конвертордың қарапайымдылығы және балқыту агрегаттарының аз мөлшерде қолданылуы;

- қайта жөндеуге аз шығын кетеді, олардың қатарына электр жарығы, отын, отқа төзімділер, ауыстыру құрал-жабдықтары, еңбек ақы және т. б. ;

- процес автоматты түрде басқарылады;

- біркелкі балқуының арқасында конвертордан ҮҚМ жіберу жеңіл.

Сонымен қатар мартен өндірісімен салыстырғанда еңбек жағдайлары жақсырақ және қоршаған ортаны ластауы азырақ.

Болатты таза оттекпен үрлеуінің арқасында болатта 0, 002-0, 005 % азот болады, яғни ол мартендікінен артық емес. Тотығуда бөлінетін артық жылу мөлшері шығару температурасына дейін жеткілікті. Артық жылу әрқашанда конверторда болат сынықтарын қайта өңдеуге мумкіндік береді (қож массасынан 25-27 %-ға дейін), ол болаттың құнын төмендетеді (болат сынықтары сұйық шойынға қарағанда арзан) .

Оттекті конвертор цехының құрамына кіреді:

- Өндіріске дайындау аумағы:

-араластырғыш бөлімі-шойын таситын ковштан шойынқұятын ковштарына шойын құю және сақтау үшін арналған. Миксерлердің сыйымдылығы 1300 т. Миксерлердің жұмыс режимі, бірі жұмыс істейді, екіншісі жөндеуде.

-сусыма материалдар беру бөлімі-әктас, доломит, коск және шикізаттар.

- Конвертордың шихта бөлімі: сұйық шойын домна цехынан араластырғыш бөліміне жеткізіледі. Шихта материалдары теміржолмен әкелініп бункерлерге құйылады.

Қож ауласының құрамына кіреді: қож төгітін шұңқыр, қатты қож қалдықтарын қисайтуға арналған шұңқыр.

Болатты балқыту аумағы болатты балқыту процесіне арналған. Құрамына: әрқайсысының сыйымдылықтары 60т болатын 2 конвертор

- Жөндеу қызметі-энергетикалық және механикалық жабдықтар бөлмесі, ковштарды жөндеу ауданы.

Балқытылатын болат түрлері

«Арселормиттал» корпарациясы жағдайында келесі болат маркалары балқытылады: төмен көміртекті (С ≤0, 07%), орта көміртекті (С 0, 15-0, 20%), жоғары көміртекті (С ≥0, 21%) .

Болатты балқытқанда химиялық құрамы қолданушыны қанағаттандыру керек. Болат регламенттеріне сай келесідей бөлінеді: кп (U) Si ≤0, 05%, (R) Si ≥0, 05%, (RR) Si ≥0, 15-0, 30% және төмен легірленген.

- Жоғарыдан үрленетін оттекті-конвертордың құрылғысы

Оттекті-конвертерде ваннаны үрлеуді оттекпен үрлеуіш арқылы жүзеге асырады, оны конвертердің осі бойымен жоғарыдан енгізеді. Балқыту процесін басқаруды негізінде үрлеуіштің орнын және оттектің қысымын өзгерту арқылы жүргізеді.

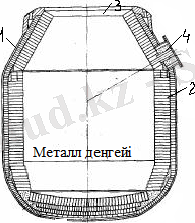

Конвертерлердің сыйымдылығы 30-дан 500 т дейінгі кең аралықта өзгереді. Қазіргі заманғы конвертердің құрылысында (1. 3-сурет) цилиндрлік ортаңғы бөлігін, центрлес мойынын (кесілген конус түрінде) және сфералық түбін ерекшелеуге болады.

Соңғы жылдар тәжірибесінен алғанда, қалыпты үрлеу барысында металдың минимум шығындарына конвертердің жұмыс кеңістігінің көлемі тыныш күйдегі балқытпаның көлемінен 5-7 есе артық болатын көлемінде қол жеткізіледі. Сондықтан МЕСТ-та конвертерлердің меншікті көлемінің олардың сыйымдылығына байланыссыз 0, 8-1, 0 м 3 /т құрауы тиіс екендігі салынған. Жұмыс кеңістігінің толық биіктігінің оның диаметріне қатынасы 1, 2-1, 6 эалыгында болуы тиіс [1] .

1-шегені бар корпус; 2-оттекті үрлеуіш; 3 - жұмыс кеңістігі; 4-тіреуіш тораптар; 5-айналу механизмі; 6-тіреуіш шығыршық

1. 3-сурет. Оттекті конвертер

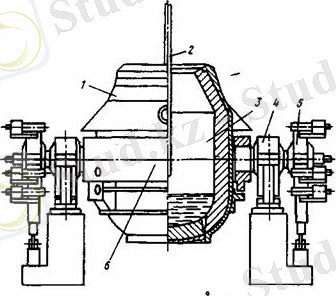

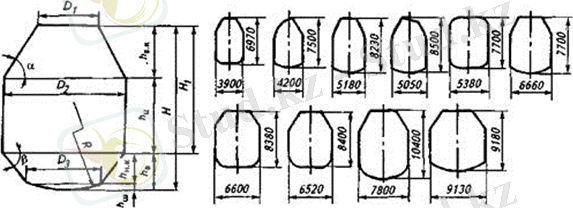

Оттекті конвертор ваннасының көлемі және барлық негізгі параметрлерін алғанда оның сыйымдылығымен анықталады. 1. 4, а-суретінде агрегаттың жұмыс кеңістігін конструкциялау кезінде қабылданатын негізгі өлшемдер көрсетілген. Бұл өлшемдер әдетте қолданылатын агрегаттар тәжірибесінің және модельдеу негізінде қабылданады. 1. 4, б-суретте пішіндердің алуан түрлері және қолданыстағы агрегаттардың өлшемдері көрсетілген. Жобалау кезінде шихтаның құрамын, қабылданған үрлеу технологиясын, лақтырындылар ықтималдығын, түзілетін қож массасын және металл мен қождың бүкіл массасын сыйдыру және ваннаның оңтайлы өлшемдері (диаметрі және тереңдігі) және. т. б. болу қажеттілігін есепке алады.

Қазіргі заманғы конвертерлерде ваннаның тереңдігі 1, 6-1, 9 м, ванна бетінің меншікті ауданы 0, 12-0, 18 м 2 /т. Қазіргі заманғы оттекті-конвертерлік процесс практикасында үрлеу карқындылығы әдетте і =3-5 м 3 /(т⋅мин) құрайды.

Әдетте конвертер корпусының түбі саңылаусыз, пісірме конструкциялы болады. Түбі саңылаусыз да, қайырмалы да (алмалы-салмалы немесе ендірмелі) болуы мүмкін. Қайырмалы түбі бар конвертерлерді жөндеу оңай, себебі түбін қайырғанда шеген жылдамырақ салқындайды. Сонымен қоса, қайырмалы түбінің (корпуссыз) шегенін ғана айырбастау мүмкін болады. Конвертер корпусы тіреуіш шығыршыққа салынады да, сонда бекітіледі.

а) б)

а-негізгі өлшемдері; б-қолданыстағы оттекті-конвертерлер пішіндерінің алуан түрлері

1. 4-сурет. Конвертердің жұмыс кеңістігінің пішіні

Бекіту түйіндері және тіреуіш шығыршық металл мен қож түспес үшін корпусқа пісірілген қорғаныш қаптамамен жабылған. Конвертер корпусын тіреуіш шығыршыққа бекітуді топсалы аспалар мен таяныштар жүйесінің көмегімен жүзеге асырады, олар металды оттекпен үрлегенде және сұйық металдың ауытқуы әсерінен конвертердің шайқалуын болдырмайды. Бекіту жүйесінде кораус пен тіреуіш шығыршық температурасы ауытқуының бірдей емес дәрежесі есепке алынуы және олардың температуралық деформацияларының тәуелсіздігі қамтамасыз етілуі тиіс.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz