Центрден тепкіш құю: әдіс, қалыптастыру ерекшеліктері және қату физикасы

ЦЕНТРДЕН ТЕПКІШ МАШИНАМЕН ҚҰЮ.

1. Әдістің мәні. Негізгі операциялар. Қолданылу саласы

2. Қысқаша тарихи мәліметтер.

3. Құйманы қалыптастыру ерекшеліктері.

4. Балқытпадағы бөгде бөлшектерге әсер ететін күш.

5. Центрден тепкіш күш өрісінде қуймалардың суу және қатаю ерекшеліктері.

Пайдаланылған әдебиет

1. Әдістің мәні. Негізгі операциялар. Қолданылу саласы

, тік, . . Процесс арнайы центрден тепкіш машиналар мен үстелдерде жүзеге асады.

Әдістің екі нұсқасы жиірек қолданылады: балқытпа қалыпқа колденең айналу осімен немесе тік айналу осімен құйылады. Бірінші жагдайда құймалар - кішкентай және үлкен ұзындықты айналым денелері, ал екінші жағдайда - кішкентай ұзындықты айналым денелері және пішінді құймалар алады.

Кеңінен тараған әдіс - бос денелі цилиндрлі құймаларды колденең айналу осімен айналмалы металды қалыпқа құю. Осы әдісбойынша құйма бос цилиндрлі бетпен центрден тепкіш күш өрісінде қалыптасады, ал қалып құраушы бет ретінде құйма қалыптың ішкі беті қызмет етеді.

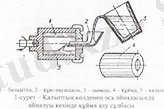

Балқытпаны шөміштен 3 құю науашасы арқылы 2 айналмалы қалыпқа құяды. Балқытпа 1 центрден тепкіш күштің әсерінен бос денелі цилиндр құра отырып, қалыптың ішкі беті бойынша ағады. Металл қатқаннан кейін жәнеқалып тоқтағаннан кейін кұйманы алады. Мүндай әдіс жарамдының ең жоғары технологиялык шыгуымен (ЖТШ-100 %) сипатталады, себебі құю жол жүйесін металл шығындалмайды.

Қалыптың тік ось бойымен айналуы кезінде бос параболалық беті бар құймалар алу кезінде балқытпаны шөміштен 1 электр козғалтқышпен 4 айналысқа келтірілетін шпиндельге 1 бекітілген қалыпқа 2 қүяды. Балқытпа 5 центрден тепкіш жол гравитациялық күштің әсерімен қалып 2 қабырғаларының бойымен таралады да, қатады, содан кейін қалыптың айналуы тоқтатылады одан қатқан құйма 6 алынады.

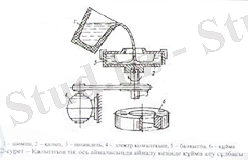

Күрделі конфигурациялы ішкі беті бар құймаларды тік осьпен айналатын қалыптарда өзектерді қолданумен алады Осылайша тісті доңғалақтардың тәждерін кұяды. Балқытпа шөміштпі құю тесігі мен тік арна 1 аркылы өзектермен 3 пен 4 жасалған қалыптың орталық қуысына 2 түседі, содан кейін саңылаулы қоректендіргіштер арқылы (центрден тепкіш күш әсерімен) қалыптың жұмыс қуысына түседі. Жарамдының технологиялық шыгуы, алдыңғы әдіспен салыстырғанда, аз. Балқытпаның 5 артық болуы (құйма массасынан артық) қалыптың орталық қуысында 2 қосылма қызметін атқарады да, қату кезінде құймаларды қоректендіреді.

Ұсақ фасонды құймаларды, мысалы, құмды қалыпты қолданатын нұсқамен жасайды. Қалып бөліктерін мен 2 центрден тепкіш үстелге орнатады да, оған бекітеді. Қажет болган кезде өзектерді 4 колданады. Жұмыс қуыстары 3 қалыптың теңгерілуін қамтамасыз ету үшін айналу осіне симметриялы орналасуы тиіс. Балқытпаны орталык құйылыс арқылы қүяды да, одан радиальды арналар арқылы ол қалып куысына түседі. ЖТШ құюдың осы әдісі кезінде құмды қалыпка құю кезіндегі жарамдының тығуына жақындайды. Центрден тепкіш құю кезінде құмды, металды, қабықшалы және көлемді қыш, аралас қалыптарды қолдануга болады.

1. 1. Қысқаша тарихи мәліметтер . Құймалар жасаудың центрден тепкіш әдісіне бірінші патент 1809 жылы Англияда алынған болатын. Алайда А. Экхерттің бұл өнер табысы іс жүзінде қолданыс тапқан жоқ. 40 жыл өткен соң ұсынылған құбырларды центрден тепкіш әдіспен құюда оң нәтиже бермеді. Бұл бірқатар себептерге негізделген, олардың негізгілері келесілер болып табылады.

Сол уақытта құбыр, төлке және сақина тәрізді құймаларға жаппай сұраныс болған жоқ. Оларға кажеттілік құюдың баска әдістерімен толықтай қанағаттандырылды. Оларды центрден тепкіш әдіспен алу кезінде күйма сапасынын көрсеткіштері айтарлықтай төмен болды, себебі құйма қальштың айналу жылдамдығын және құймалар қасиетін басқаруға мүмкіндік беретіи ыңғайлы жетек болмады. XX ғасырда калалар қүрылысының өсуімен, автокөлік және трактор өндірісінің дамуымен су өткізу және канализациялық құбырлар, төлкелер мен әр түрлі мақсатта пайдаланылатын гильзаларға қажеттілік өскені соншалық, дәстүрлі әдістер бүйымдардың қажетті мөлшері мен сапасын қамтамасыз ете алған жоқ. XX ғасырдың соңында сенімді электр жетек жасалды, өндіріс қажетті дәлдікпен жылдам жүретін машиналар үшін тетіктер жасауға қабілетгі болды. Осының барлығы центрден тепкіш құюдың кең өндірістік таралуы үшін қажет алғышарттар жасады.

1. 2. Құйманы қалыптастыру ерекшеліктері. Центрден тепкіш құюәдісі кезінде құйма қалыптастыру процесінің басты ерекшелігі калыпты толтыру мен құйманың қатуы ауырлық күшінен бірнеше есе артық центрден тепкіш күш әсерінің өрісінде жүзеге асатындығындажатыр.

Айиалмалы балқытпада әрекет ететін күш . Айналмалы балқытпаның бірлік көлеміне келетін центрден тепкіш күш өрісінің әсері келесі тэуелділікпен берілуі мүмкін:

мүнда - балқытпа тығыздығы; - қалып айналуының бұрыштық жылдамдығы; г - балқытпаның еркін нүктесінің айналу радиусі; g - еркін құлаудың үдеуі.

Гравитациялық коэффициент деп аталып кеткен коэффициенті центрден тепкіш күш пен ауырлық күші арасындағықатынасты көрсетеді.

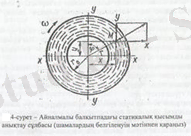

Айналмалы балқытпада әрекет ететін статикалық қысым. Балқытпа қалыппен бірге сызба жазықтығына перпендикуляр қозғалмайтын осьтің айналасында айналудың тұрақты бүрышты жылдамдығымен айналады делік. Егер осы жүйеде балқытпа центрден тепкіш күш әсерінде болса, онда ол қалыпқа қатысты тыныштық күйінде тұрады, сондықтан гидростатика теңдеуін қолдануға болады. Бұл рүқсат әдетте центрден тепкіш құю кезінде болуымен ақталады.

М нүктесінің элементар бағытта орын ауыстыруы кезінде сұйық ортада қысымның жоғарылауыЭйлер теңдеуімен анықталады:

(1)

мұнда dх, dу, dz - нүктелердің орын ауыстыру кескіндері; X, Ү, Z-тиісті осьтер бағытында қарастырылатын нүктеге әсер ететін көлемді күш. Радиальды бағытта М нүктесіне , , Z = 0 осьтер бойынша қүрайтын көлемді күші әсер етеді. және болғандыктан, оның элементар орын ауыстыру кезіндс нүктедегі қысымның жоғарылауы келесіні қүрайды:

(2)

Тұрақты интегралдауды интегралдай (2) және анықтай отырып, айналмалы балқытпада центрден тепкіш күш өрісінің әсерінен туындаған қысым келесі тәуелділікпен анықталатынын табамыз:

), (3)

мұнда - құйманың бос бетінің радиусы.

(3) формуласынан шығатыны: тұрақты бұрышты жылдамдықпен қалыппен бірге айналатын балқытпада қосымша қысым айналу осінен карастырылатын нүктеге дейінгі қашықтықтың квадратына пропорционал өзгереді; балқытпаның бос бетінде кез келген жылдам-дық кезінде центрден тепкіш күштің әсерінен туындаған қысым нөлге тең болады.

Формула (3) фасонды құймалар үшін қалып арналарындағы қозғалысы кезінде балқытпадағы қысымды анықтау үшін және қалыптың бетін рәсімдеуге кететін қысымды анықтау үшін қолданылуы мүмкін, бірақ ол аласа қалыптар үшін ғана әділ болады. Осындай құю қалыптарының үлгілері суреттерде көрсетілген. Беріктігі аз материалдардан биік қалыптар құю кезінде бұрышты жылдамдық аз болуы мүмкін, ал тік арнадағы балқытпа ағыны жоғары болуы мүмкін және оны былай есептеу керек:

1. 3. Балқытпадағы бөгде бөлшектерге әсер ететін күш. Егер қатты немесе сұйық бөлшек балқытпаға батырылса және оньң тығыздығы балқытпа тығыздығынан өзгеше болса, онда белшекке балқытпа тарапынан әсер ететін күш оның өз центрден тепкіш және ауырлық күшімен теңестірілмейді. Сондықтан бөлшек бос бетке қатысты қандай да бір жаққа орын ауыстырады. Архимед заңына сәйкес, айалмалы балқытпаға батырылған бөлшекке әсер ететін нәтижелегіш күш

(4)

мұнда V - бөлшек көлемі; -бөлшек тығыздығы. кезінде күш оң болады және бөлшек айналу осінен қалып қабырғасына қозғалады, тығыздықтардың кері қатынасы кезінде бөлшек айналу осіне жылжиды да, балқытпаның бос бетіне шығады.

Егер қатты бөлшек қалып қабырғасына тисе, онда ол балқытпамен қабырғаға қысылады да, қалқып шықпайды. Осы қүбылыстың арқасында центрден тепкіш құю кезінде металды қалыптар үшін сусымалы жабын қолдану негізделген.

Центрден тепкіш күш өрісінің әсері мысалы, болат фасонды құймалар үшін оларды центрден тепкіш құю кезінде құмды қалыптардың шлак ұстау және қоректендіру жүйесін әзірлеу кезінде міндетті түрде ескеріледі.

1. 4. Центрден тепкіш күш өрісінде қуймалардың суу және қатаю ерекшеліктері. Бос беті бар құймаларды жасау кезінде балқытпа құйма қалыпта көлемі бойынша біркелкі суытылмайды. Жылудың бір бөлігі балқытпадан күйма қалып қабырғасына және оның қақпағына беріледі де, басқа бөлігі - бос бет тарапынан жылулық тарту және сәуле шығару арқылы. Құйманың бос бетінен ауаға берілетін жылу мөлшері едәуір. Құйма қуысындағы ауа айналымға түседі де, одан шығады, ал оның орнына айналу осінің жанымен суық ауа келеді. Ыстық ауаның жоғарыға көтерілуінің салдарынан қалыптың балқытпамен тік ось айналасында айналу айналымы қарқынды болады.

Суытудың мұндай біркелкісіздігі, әсіресе қалың қабырғалы құймаларда, балқытпада конвекцияның пайда болуына әкеледі. Айтарлықтай тығыз суытылған балқытпа бос беттен қатқан құйманың ішкі қабаттарына, ал ыстық тығыздыгы аз құйма кері бағытта орынауыстырады. Соның салдарынан балқытпада радиальды бағытта айналатын конвекциялы ағындар пайда болады. Центрден тепкіш кұю жағдайларында бұл тіпті температуралар мен тығыздықтардың аз айырмашылығы кезінде де байқалады, себебі осы жүйеде әрекет ететін күш гравитациялық коэффициентке пропорционал өседі. Бұл құйманың радиальды бағытында мақсатты қатуға септігін тигізеді және айналудың бұрыштык жылдамдығы артқан сайын үлкен болады.

Құйма қалып қабырғасынан мақсатты қату кезінде радиальды бағытта өсетін кристалдардың фронты центрден тепкіш күш өрісінің әсерінен туындаған балқытпаның едәуір артық қысымында болады. Соның салдарынан кристалдар берілетін балқытпа бағытында өседі, сондықтан олар айналу бағытына қарама-қарсы бағытқа біршама келбеуленген. Балқытпаның айналу кезінде дамитын кысым оның кристал аралық кеңістікке енуіне септігін тигізеді, бұл қатып келе жатқан құймалардың қоректенуін жақсартады, оның тығыздығын арттырады. Балқытпаның бос беті соңғы кезекте қатады да, оның айналуының горизонталь осі кезінде геометриялық дүрыс цилиндр қалыпты болып қалады. (4) формуласынан шығатыны, балқытпамен салыстырғанда тығыздығы аз бөгде бөлшектер (газ, кож және т. б. ) центрден тепкіш күш өрісінің әсеріне және тығыздықтар түрлілігіне негізделген куш әсерінен балқытпаның бос бетіне қарқынды қалқып шығады. Бұлқұймалардың бос бетін өңдеуге үлкен әдіптер тағайындау кажеттігіне әкеледі.

Сөйтіп, бағытты қатаю шөгу ақаулары мен бөгде кірмелерсіз тығыз құрылымды денелі құймалар алуға мүмкіндік береді. Алайда центрден тепкіш күш, бос бетте бөлінетін қатты фазаның кристалдары тығыздығы қалып қоятын балқытпа тығыздыгынан артық ие болған жағдайда ғана бағытты қатаюға септігін тигізеді.

Құю қорытпалардың кемшілігі үшін бұл шарт сақталады. Екі жағдай ғана ерекше: қорытпа көлемінің кеңеюімен қатқан кезде (мысалы, сүр шойын) және бөлінетін қозғалмалы кристалдар, қалып қоятын балқытпамен салыстырғанда тығыздығы аз қорытпа компоненттерімен байытылған кезде. Мысалы, эвтектикадан кейінгі силуминдер қатқан кезде (кремнийдің мөлшері 11, 7%-дан артық) алғашқы кристалдар алюминиймен салыстырғанда тығыздығы аз кремниймен байытылған. Егер осы жеңіл кристалдар суытылып қалған балқытпа ішінде пайда болса, бос бетте қалады немесе бетінеқалқып шығады. Нәтижесінде құйма қалып қабырғаларынан және бет жақтан катая бастайды. Қатаю соңында құйма қабырғасының ішінен қоректендірудің жеткіліксіз болуының салдарынан шөгу кеуектері пайда болады. Бұл жағдайда, қалып тез айналған сайын, кристалдар соншалықты қарқынды бос бетіне шығарылады, ал шөгу кеуектігі үлкен тереңдікке таралады.

Бос кеңістік астындағы шөгу кеуектігі қалың қабырғалы құймалар жасау кезінде де байқалады. Үлкен ұзақтықтағы жұқа қабырғалы құймаларда шөгу кеуектігінің орналасу аймағының тереңдігі аз. Бұл құйма бетінің сыртқы және ішкі (бос) жағынан суыту жылдамдығының ара қатынасымен түсіндіріледі. Ішкі бетінің суу жылдамдығы аз және құйманың сыртқы беті жағынан көп болған сайын тереңдігі аз болады.

Құйманың қатаю жылдамдығын басқаруға болады. Сөйтіп, сырт жағынан бұған отқа төзімді жабынның қалыңдығы немесе жылу физикалық қасиеттерін өзгерту жолымен, қалыптың суу жылдамдығын өзгертумен қол жеткізіледі. Ішкі бет жағынан осы мақсатта сусымалы отқа төзімді материалдарды немесе экзотермиялы қоспаларды қолдануға болады (болаттан жасалған құймалар үшін мұндай қоспа келесі құрамға ие болуы мүмкін: 0, 63 түйіршіктілі 50% темір рудасы; 26% алюминий ұнтағы; 24% кварцты құм) .

Құймаларды центрден тепкіш әдіспен жасау кезінде ликвация көбінесе радиальды бағытта және осьтік бағытта жиі байқалады. Ликвация компоненттері өзара ерімейтін және эвтектика, химиялық қосылыс түзбейтін қорытпалардан құймалар жасау кезінде болады. Мұндай қорытпаларға, мысалы, қорғасын қола жатады. Дұрыс емес құю кезіндегі кейбір жағдайларда ликвацияның қарқынды дамуы соншалық, тіпті барлық қорғасын жасалатын құйма қалыппен қалыптасатын құйма бетінде болады, ал мыс пен тығыздығы аз басқа компоненттер оның бос бетінде орналасады. Егер қорытпа құрамында өзара еритін компоненттер осындай құрамда болса, онда ликвация қорытпа мен қоспаның тығыздығы аз компоненттерімен бос бетке жанасатын құймалар қабатын балқытуда ғана байқалады.

Ликвация нәтижесінде шойыннан жасалған ірі құймалардың бос бетіне жақын орналасқан қабаттарда көміртектің, фосфидті эвтектиканың, MnS қоспаларының үлкен мөлшері болады; болат құймаларда осы қабаттарда Р, С, S құрамы еседі, күкірт, нитрид, силикат қоспалар жинақталады.

Кері ликвацияға бейім қорытпалар бұл қасиеттерін центрден тепкіш құю кезінде де көрсетеді. Кері ликвация - бұл құйманың сыртқы бөліктерін төмен тығыздықты фазамен байыту. Мұндай құбылыс мыс пен қалайы, алюминий мен магний қорытпаларды құю кезінде, эвтектикаға дейінгі силуминдарда және т. б. байқалады. Кері ликвация дендриттер тармақтары арасындағы арналардың тығыздығы аз фазаларының сіңдіру салдарынан пайда болады. Бұл балқытпадағы центрден тепкіш қысымы әсерінен және шөгу кезінде сыртқы аймақтар көлемінің азаюы себебінен жүзеге асады.

Әдетте, ликвация қалыптың айналу жылдамдығының артуымен жоғарылайды. Центрден тепкіш күштің әсерінің өрісіндегі балқытпаның бос бетінің калпы (1) тендеуінен анықтала алады. Қалыптың тік ось айналасында айналуы кезінде балқытпаның әр бөлігіне центрден тепкіш күштен басқа ауырлық куші әсер етеді. Онда (1) тендеуінен кезінде келесіні аламыз:

(5)

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz