Мұнай мен мұнай қалдықтарын атмосфералық және вакуумдық шартта өңдеудің технологиялық регламенті мен өнімділікті ұлғайту шаралары

Мұнайды және мұнай қалдықтарын өндеудің өнімділігінің ұлғаюымен қондырғыны эксплуатациялау үшін технологиялық регламент.

ТОО «ЛАД-НПК» фирмасынан

Бас инженер Бартош Ю. П.

Бас механик Пластун А. М.

Инженер ОТ мен ТБ, ПБ Слаутенков А. А

Бас инженердің орынбасары Махмудов Дж. Г.

Мазмұны

1-бөлім. Мұнай мен мұнай қалдықтары бойынша қондырғылардың жалпы сипаттамасы.

2-бөлім . Шыққан шикізат пен дайын өнімнің сипаттамасы.

3-бөлім . Технологиялық сызбаның сипаттамасы.

4−бөлім. Ректификациялық колонна.

5−бөлім. Апаттылық жағдайларда өнімдерді залалсыздандыру тәсілдері.

6-бөлім . Қоршаған және табиғи ортаны қорғау.

7-бөлім . Технологиялық процесті қауіпсіз жүргізудің негізгі ережелері.

8-бөлім . Технологиялық процестің мүмкін қателіктері. Авариялық жағдай мжәне қондырғыны тоқтату ережелері.

9-бөлім. Терминдер мен анықтамалар.

Әдебиеттер тізімі.

1-бөлім . Мұнай мен мұнай қалдықтары бойынша қондырғылардың жалпы сипаттамасы.

Технологиялық регламент бас маман Ф. О. Гусеновтың қолдауымен жасалған технологиялық проект негізінде құрылған.

Техникалық өңдеу өнiмдiлiктiң үлкеюi үшiн авторлық өңдеудi технология орналастыратын техникалық жобаның негiзiнде жасады.

Қондырғы (вакуумдық және атмосфералық) тұрақты емес бензин, керосин, дизельдік отын, жеңіл май және ашық көкшіл қалдық (мазут) алу мақсатында атмосфералық және вакуумдық шартта мұнай мен мұнай қалдықтарын өндеу үшін қолданылады.

Мұнай мен мұнай қалдықтары бойынша технологиялық процесс келесі сатылардан тұрады:

- Шикізатты дайындау (ірі қоспалардан фильтрлеу, су мен тұздарды жою)

- Міндетті температураға дейін технологиялық пеште шикізатты қыздыру (атмосфералық шартта 200-220°C, вакуумдық айдауда 320-380°C дейін)

- Қыздырылған шикізатты саптамалы колонкаларға жіберу және келесі фракцияларға талдау:

а) атмосфералық қондырғы

- 30-170°C-қа дейін қайнайтын фракция (тұрақсыз бензин)

- 120-250°C-қа дейін қайнайтын керосинді фракция

- 200-250°C-қа дейін қайнайтын дизельдік отынның басы

б) вакуумдық қондырғы (қысымы 30-80 мм. рт. ст)

- 120-220°C шегінде қайнаған фракция (керосинді фракция)

- 150-360°C шегінде қайнаған фракция (дизельдік фракция)

- 320-400°C шегінде қайнаған фракция (жеңіл май)

Қондырғының құрамында келесі негізгі аппараттар мен қондырғылар болады: құбырлы пеш, саптамалы колонна, жылуалмастырғыш, салқындатқыштар, атмосфералық және вакуумдық жинақтар немесе сыйымдылықтар, насостар, әртүрлі коммуникациялар және т. б.

Қондырғының кеңейтілгеннен кейінгі өнімділігі тәулігіне 300-350 тонна.

2-бөлім. Бастапқы шикізат пен дайын өнімнің

сапалық көрсеткіштері.

2. 1. Алынатын өнім сипаттамасы

Қондырғы үшін шикізат ретінде каталитикалық крекинг процестерінің мұнай немесе аралас мұнай өнімдері келесі құрамға жауапты

Кесте 1

Шикізат атауы Фракция

температурасы

Аралас мұнай өнімі

мас. %

Бастапқы қайнау температурасы, ºС

айдалады

100ºС дейін

120

150

160

180

200

220

240

260

280

300

320

340

360

Қалдық > 360 ºС

Шығыны

20ºС тығыздығы, кг/м³

Жалпы күкірт құрамы, %

Судың құрамы, %

180

-

-

-

-

5

10

20

30

40

50

60

70

80

19

1, 0

860-880

0, 25

≈1, 0

37

19, 0

28, 0

30, 5

35

38, 5

42, 0

46, 0

50, 0

54, 0

57, 0

61, 5

65, 5

70, 0

30, 0

1, 5

815-825

0, 63

0, 3

55

14

22

32

36

45

50

55

60

64

68

75

78

85

13, 7

1, 3

729-820

0, 52

0, 1

Ескерту:

Ашық мұнай өнімін алу үшін шикізатты тұздардан мұқият тазарту тиіс және шикізат пен судан (0, 4 -1% дейін) тұндыру және дегулятор көмегімен қабаттар түзу жолымен бөлу керек. Тұздар мен сулар 5%-тен көп болған жағдайда қондырғының болат құрылғылары интенсивті коррозияға ұшырайды, ол пешті жылан түтіктің біртіндеп істен шығуына ықпал етеді. Шикізаттың құрамында тұздардың көп болуынан қыздыру және айдау процестеріндепешті жылан түтіктің, жылуалмастырғыштың және транспорт құбырларының бітелуіне әкеледі. Мұндай қондырғыларда берілген мұнайлар болмаған жағдайда құрамында тұздар (<100мг/м 3 ), су (<0, 5%) және парафиндер (<5%) аз мөлшерде болуы керек.

2. 2. Дайын өнім сипаттамасы

а) «басты» фракция («мақсатты» фракция) - Л-40 и Л-62 по ГОСТ 305-86 маркалы дизельдік отын деп аталатын

Кесте 2

№2

п. п

Фракциялық құрамы:

º С температура кезінде 50% айдалады, артық емес

ºС температура кезінде 96% айдалады, артық емес

280

360

250÷290

330÷360

2. 3. Қондырғыда алынған тұрақты емес бензиннің сипаттамасы

Кесте 3

Фракциялық құрамы:

а) айдау басындағы айдау, ºС, төмен емес

б) 10% айдалу температурасы, ºС, жоғары емес

в) 50%айдалу температурасы, ºС жоғары емес

г) 90% айдалу температурасы, ºС жоғары емес

д) қайнау соңындағы температура, ºС жоғары емес

е) колбадағы қалдық, % Н/б

ж) қалдық пен шығын, % Н/б

35

75

110

155

175

1, 5

4, 5

35-40

70-80

110-125

150-160

170-180

1-2, 0

4-5, 0

1

(500)

-

(480-520)

Көмірсутекті құрам:

а) парафинді КС құрамы, % кем емес

б) нафтенді КС құрамы, %

в) шексіз КС құрамы, %

г) ароматты КС құрамы, %

60

белгіленбейді

белгіленбейді

белгіленбейді

анықталмайды

белгіленбейді

белгіленбейді

белгіленбейді

2. 4. Қондырғыда алынған ашық көк қалдықтың (мазуттың) сипаттамасы

Кесте 4

Вспушка температурасы, ºС

жабық тиглде

ашық тиглде

90

-

85-95

-

ГОСТ 6356-52

ГОСТ 4333-48

41, 454*10 3

(9870)

(38, 6-40, 7) *10 3

(9700)

3 бөлім. Өндірістің технологиялық сызбасы және технологиялық процесс сипаттамасы.

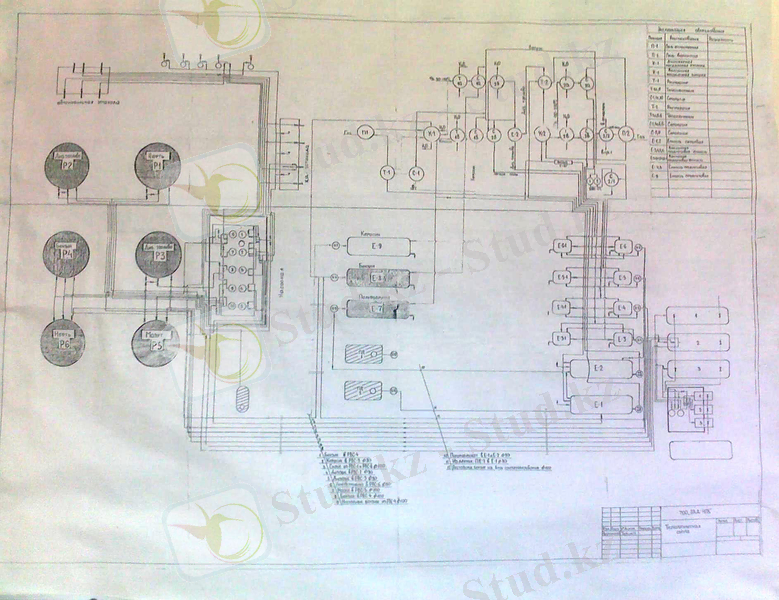

Технологиялық сызба

Технологиялық процесс сипаттамасы

Мұнай және мұнай қалдықтары құрамы бойынша жанғыш сұйық көмірсутектер және әртүрлі органикалық (күкіртті, оттекті және азотты) қосылыстар, сонымен қатар ондағы еритін қатты УВ және шайырлы заттардан тұратын күрделі қоспа.

Біріншілік айдаудан кейін мұнайдан келесі фракция және дистилляттарды алады:

- 35°С-180°С аралығында қайнайтындар және бензинді

- Дизельді керосинді (120°С -250°С) немесе керосин-газольді(150°С -360°С)

Ашық дистилляттарды іріктегеннен кейінгі қалдық мазут деп аталады және соңғы айдаудың тереңдігіне байланысты әртүрлі маркаларда шығарылады.

Мазут әртүрлі майларды (майлағыш және арнайы майлар) алуда бағалы өнім болып табылады. Терең вакуумда ( ост. 10-20 мм. сын. бағ. ) мазутты айдаудың соңғысында жеңіл (трасформаторлы) және ауыр майлы фракциялар (индустриялды, компрессорлы және т. б) алынады, мазутты айдаудан кейінгі қалған қалдық (500°С-тан жоғары) гудрон деп аталады және әртүрлі битумдар (БНВ-5, БНВ-6, БН-6, БН60/90) және жоғары тұтқырлы майларды және т. б. алуда шикі зат болып табылады.

Мұнайды біртекті топтар және фракцияларға бөлу үшін әртүрлі әдістер қолданылады. Олар айдау, ректификация, абсорбция - десорбция, термодиффузия, экстракция, кристаллизация және т. б. қарапайым айдау арқылы қайнау температуралары жақын сұйықтықтарды бөлу мүмкін емес. Сондықтан ол тек алыс фракцияларды бөлуде пайдаланылады. 200°С-тан жоғары айдау жоғары молекулярлы УВ термиялық төмендеуді болдырмас үшін вакуумда жүргізіледі.

Пештік отын тұрмыстық мақсаттар үшін қолданылады және кейде соляр майын алмастыра алады. Оның фракциялық құрамы: 10% 180°С-та, 90% 320°С-тақайнайды, жарық температурасы 60°С-тан көп болмаған жағдайда нормаланады.

Қазанды отын үш сортта шығарылады. Флоцкий мазуты (Ф-5, Ф-1 маркасы), топочны мазуты және мартен пештеріне арналған мазут. Олар негізінде, меншікті тұтқырлық және суу температурасымен айрықшаланады (топочны мазутта 25-тен 42 °С-қа дейін) . Айдауға жіберілген мұнайдағы су және тұздардың болуы мұнай айыру кешенінің жұмыс істеуіне зиянын келтіреді. Құрамында көп мөлшерде судың болуы мұнайда «айыру» құрылғы аппаратурасында қысымды жоғарылатады, суды ысытуға және буландыруға артық жылу жұмсалады. Оданда артық теріс әсерді тұздар, көбінесе хлорид және кальций, натрий бикарбонаты және сульфаттар тигізеді. Пештегі жылу алмастырғыш құбырларында қалады, ол құбырларды тазартуға алып келеді, жылу тасымалдау коэффициентін төмендетеді. Хлоридтер, негізінен кальций және магний гидролизденіп тұз қышқылын түзеді, айдау төмен температурада жүргізілсе де. Тұз қышқылының әсерінен технологиялық құрылғыдағы металло- аппаратураның бұзылуы (каррозия) болады. Сәйкесінше мұнайды айдауға жібермес бұрын оны су және тұздан тазарту керек. Мұнай және су бір-бірінде аз ериді. Сондықтан, егер алу кезінде су - мұнайлы эмульсия түзілмесе мұнайдан қарапайым тұндырумен судың негізгі массасын бөліп алу қиынға соқпайды. Бірақ көбінесе мұндай эмульсия түзіледі. Өндірістік тәжірибеде эмульсияларды бұзу үшін келесі процесстер қолданылады:

- Механикалық- фильтірлеу, ультрадыбыспен қайта өңдеу.

- Термиялық - мұнайды судан тұндыру және ысыту, және ыссы сумен шаю.

- Электрлік - тұрақты және аралық токпен электрлік өрісте қайта өңдеу

- Химиялық - әртүрлі демультаторлармен қайта өңдеу.

Ескеру керек, тым жоғары температурада бқліну процессі - УВ крекинг басталады. Бөлінуді болдырмау үшін қайнау температурасын төмендету керек. Бұл мұнайды вакуумда айдағанда жүзеге асады. 180°Сжәне 400°С температура аралығында атмосфералық қысымда қайнайтын мұнай фракциясы 170-220°С аралығында, (5-10 қалған қысым) вакуумда айдалынуы мүмкін. Қазіргі жобада теңіз, аулағыш, жерасты су және канализациялық линиялардың бетінде жиналатын араласқан мұнай қалдықтарды айдау қарастырылған.

Мұнайға қарағанда араласқан мұнай қалдықтардың құрамында 140°С температурада қайнайтын фракциялар болмайды. Арласқан мұнай қалдықтардың құрамында бензинді фракциялардың болмауы соңғы айдаудың технологиясын оңайлатады және аз мөлшерде шығындалумен мұнай өнімдерін (керосин, дизельдік отын және жеңіл май) алуға мүмкіндік береді.

Змеевиктің ішкі құбырын пайдаланудағы қалдық кокс жандыру технологиялық схемасы:

Пеш пайдалануда өндірілетін кокстың ауа - бу жандыруы құбырлы пештерді кокс қалдықтарынан өңдеу кестесі бойынша жүзеге асады. Украиндық, «Гипронефтемаш» бұл әдісті келесі ретпен жүзеге асырады. Коксты жандыру процесінде алмалы катушка көмегімен ауа және бу лигасын жағдайы (рупор=3-5 -өлш., Р=3-5 өлш), жандыру өнім түрін құбыры арқылы шығарылады, ол өнімдер тораптары жандыру кезінде бәсеңдетіледі. Змеевикті кокстан ауа бу тәсілі арқылы тазарту келесі сатымен жүргізіледі:

- Шикізат насос қондырғысын тоқтатқаннан кейін, пеш Змеевтің бу үрлеу арқылы 2-3 сағат аралығында тазартады. Буландыру пеш фомасының бәсеңдетілген қызуында және будың шығу температурасы 300-3500С аспауы керек.

- Буландыруды 3 сағаттан кейін тоқтатып форсунканы өшіру керек.

- Змеевикта мұнай өнімнің жоқтығын және екіншілік қысымдытексеріп, өнімділік торабына бәсеңдеткіш қою.

- Пештің кіру, шығу құбырларын ауа - бу кестесі арқылы жалғау.

- Термопар тығындарын ашып, термопар қалталарын кокстан тазалау. Кокс үлгісін анализге алу.

- Коксты жандыратын құбыр қабырғасының термпература айырмасын анықтау үшін әрекеттесу термопарын тексеру.

- Газаулағыш желілердің дұрыстығын тексеру.

- Аспаптарды орнатып жұмысқа жарамдылығын тексеру.

- Змеевикті түтін құбырынан бу шыққанша үрлеп, буды тоқтату.

- Пеш Змеевигінің әрбір ағыны үшін сығындалған ауа өтудің қысымын тексеру.

- Кокс жандыруды өнім ұзындығы бойымен жүргізу.

- Форсункаларды жағып, Змеевикке бу жіберіп температура айырмасын әр сағат сайын 50-700С көтеріп отыру.

- Температура айырмасы 400-5000С жеткенде пешке бәсеңдетіп ауа жіберіп, бу мөлшерін баяулатуды ескеріп кокстың жануын құру.

Кокстың жану температурасы 420-460 0 С.

- Коксты жандыру 30 мин асқаннан кеін жандыру өнімі құралындағы көмірқышқыл газы (СО2) мен оттек (О2) мөлшерін анықтау үшін сынама үлгісін алу. Әрі қараай сынаманы 2 сағат сайын алып тұру.

- Змеевик құбырындағы кокс жану температурасы тұрақты режимге келтіріп, форсункаға өнім берілуін минимумға жеткізу.

Температура интервалын 600 0 С ұстап тұру.

- Ауа - бу қоспасының құбыр қимасы арқылы ағынын және температуа көрсеткіші көмегімен құбырдағы кокстың тұрақты қозғалысын бақылау (tmax=7000C) .

- Форсунканы өшіру

- Кокс бөлшектерімен өнім шығынының біркелкілігін тұрақтандыру үшін ауа - бу қоспасының берілу торабының қысымын 3-5 кгс/см2ұстап тұру.

- Коксты жандырған кезде өнімдер құрамында СО2мөлшері 0, 2-0, 25% болса кокс жануының соңын көрсетеді. Бірақта жану өнімінің анализін 30 мин сайын өткізіп тұру қажет.

- Жанудың соңы Змеевик құбырларының түсінің өзгеруімен пештен ауа - бу қоспасының шығуымен анықталады.

- Үшқайтара тексеру кезінде СО2мөлшері 0-0, 1% болғанда коксты жандыруды тоқтату.

- Кокс толық жану кезеңіне жетті сөніп қалған жағдайда, ауа берілуін тоқтатып пеш Змеевигін түтік құбырынан таза бу шыққан үрлеу. Процестің қалпына келтіріп белгілі ретпен қайтадан іске қосу.

- Жандыру буының бөлінуін түтік құбырынан қара түтіктің бөлінуімен сипатталады.

- Құбыр түстерінің сипаттамалары: қоңыр - 5500С, қара - қызыл 6500С, қара - күлгін 7000С-та болады.

Технологиялық сызбаның сипаттамасы.

Мұнай немесе құрамында мұнай бар қалдықтарды айдаудағы технологиялық процесс келесі бөлімдерден тұрады:

- Шикізатты дайындау.

- Пеште бусұйықтық қоспаны алғанға дейінгі шикізатты қыздыру.

- Атмосфералық жағдайда вакуумды құруға арналған жеңіл тұрақты емес бензин, керосин және жартылай өнімді бөлу және алдыда жартылай өнім негізінде жоғарыда айтылғандай дизельдік отын, керосин, жеңіл май және вакуумда кубтық қалдықты бөліп алу.

Бірінші және соңғы П-1, АК-1 сызбасы бойынша мұнайды айдаудың атмосфералық құрылғының технологиялық сызбасының сипаттамасы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz