Ақтөбе облысындағы силикатты кірпіш өндірісінің технологиясы мен есептік-технико-экономикалық негіздері

Кіріспе . . . 3

1. Бұйым сипаттамасы . . . 3

2. Технологиялық бөлім . . . 5

2. 1 Шығарылатын өнім номенклатурасы . . . 5

2. 2 Шикізат сипаттамасы . . . 5

2. 3 Технологиялық схеманың сипаттамасы . . . 9

2. 4 Есептік бөлім . . . 17

2. 4. 1 Технологиялық циклді есептеу . . . 17

2. 4. 2 Жұмыс режимі . . . 17

2. 4. 3 Шикізат шығынын анықтау . . . 18

2. 4. 4 Силикатты кірпішті булауға арналған автоклавтың есебі . . . 19

2. 4. 4. 1 Бастапқы шамалар . . . 19

2. 4. 4. 2 Үздікті жұмыс жасайтын автоклавтың материалдық балансы, баланс 1 циклге есептеледі . . . 20

2. 4. 4. 3 Жылулық баланс . . . 21

3. Қоршаған ортаны қорғау . . . 27

Қорытынды . . . 29

Қолданылған әдебиеттер . . . 30

Кіріспе

Кірпіш ең ежелгі материалдардың бірі. Қазіргі заманға дейін, сазға кесілген соломаны қосу арқылы, күйдірілмеген кірпіш өндіру басым болса, күйдірілген кірпіш өндіру өте терең уақытта өндірілген (Мысырдағы құрылыс, б. э. д 3-2 мыңжылдық ) .

Қазіргі уақытта кірпіштің 80%-дан астамын жылдық есеп бойынша жұмыс жасайтын мекемелер өндіреді. Олардың арасында, өнімділігі жылына 200млн. дана болатын, үлкен механикаландырылған зауыттар жұмыс жасайды.

Ақтөбе облысы силикатты кірпішті өндіруге жеткілікті перспективті. Ол өзінің шикізаттардың ыңғайлы орналасқанымен ғана емес, өнімді іске асырудың қолайлы жері екенімен көзге түседі.

Қазіргі уақытта фасадтарды әрлеу үшін арналған бояғыштар көптеп шығарылуда. Бұл силикатты кірпішке кез-келген түс беруге мүмкіндік береді. Қабырғаларды силикатты кірпішпен қалау, бүгінгі таңда кең үрдіс тапты.

Силикатты кірпіштің түрлеріне әкті-шлакты және әкті-күлді түрлері жатады. Олар қарапайым силикатты кірпіштен төмен тығыздығымен және жақсы жылуоқшаулағыш қасиеттерімен ерекшеленеді. Оларды дайындау үшін құмның орнына күлді немесе шлакты қолданады.

Берілген курстық жұмыста силикатты кірпішті өндіру Ақтөбе облысы комбинаты мысалында қарастырылады. Акционерлік қоғам формасын комбинат 1992 жылы алды. Шикізаттардың негізгі түрлеріне: силикатты кірпіш, құрылыс әгі, уатылған бор, газо-силикатты блоктар, газо-бетонды плиталар және мастика жатады.

Зауыттың негізгі цехтарына: силикатты цех, таулы цех, майда әкті цех, техникалық бор цехы және герметик цехы. Отын ретінде табиғи газ колданылады. Жылу сыйымдылығы 7986 ккал/м 3 .

1. Бұйым сипаттамасыСиликаттық кірпіш - ең көп таралған силикаттық бұйымдар түрі. Оны құрамы 92-94% таза кварцтық құмнан, 6-8% ауалық әктен және 7-9% судан тұратын әктілі-құмдық араластан барабандық немесе силостық тәсілмен жасап шығарады.

Силикаттық кірпішті барабандық тәсілмен өндіру алты технологиялық негізгі операциялардан тұрады: құм мен әк табиғи тасын шығару; әкті күйдіру; шаралық диірменде күйдірілген қайнама әк тасын ұнтақтау; әктілі-құмдық араласпаны даярлау; кірпішті пресстеп қалыптау; кірпішті-шикіні автоклавта булау. Технологиялық схемадағы маңызды операция - шикізат араласпасынан шикі кірпішті престеп тығыздау. Кірпіштің физикалық-механикалық қасиеті араласпаның тығыздық дәрежесіне тікелей байланысты болады. Сондықтан силикаттық кірпішті қалыптарда пресс қысымдылығын 15-20 МПа дейін жеткізеді. Көпшілігінде кірпішті үш позициялық жартылай автоматталынған револьверлік пресстерде қалыптайды. Позицияларының біреуінде әктілі-құмдық араласымен екі қалып толтырылады, екіншісінде - престелінеді, үшіншісінде - престелінген екі кірпіш итеріліп шығарылады. Автомат-салушымен қалыпталынған кірпіш-шикі вагонеткаға салынып автоклавкаға жөнелтіледі. Әрбір автоклав бірден 12-13 мың кірпіш сидырады. Буландыру процесі жоғарыда аталған сатыда жүргізіліп 10-14 сағатқа созылады. Кірпіштерді автоклавтан шығарылғаннан кейін қоймаға қатарлап жинайды немесе вагондарға және автомашиналарға тиеп тұтынушыларына жөнелтіледі.

МЕСТ 379-79 талабына сәйкес силикаттық кірпіш қысқандағы мықтылық шегі бойынша жеті маркада шығарылады: М300, 250, 200, 150, 125, 100 және 75; аязтұрақтылығы бойынша: F50, 35, 25, 15.

Силикаттық кірпіштің тығыздығы, керамикалық кірпішпен салыстырғанда, бірер шама жоғары - 1800-2100 кг/м 3 , бірақ олардың жылуқоршағыштық қасиеттері бірдейліктей - 0, 82-0, 87 Вт/(м °С), ал сусіңіргіштігі - 8-16% (массасы бойынша) .

Силикаттық кірпішті керамикалық кірпіш қолданатын жерлерге қолдана беруге болады, бірақ кейбір шектендірілетін жағдайларды ескеру керек. Керамикалық кірпішке қарағанда, ол суға онша шыдамды болмағандықтан, оны фундаменттерді және үй іргелерін (цокольдерді) қалауға болмайды, сондай-ақ пештерді және түтін мұржаларын да қалауға жарамсыз. Ұзақ уақыт бойы жоғары температура (500°С жоғары) әсерімен силикаттық кірпіш бұзылады, себебі структурасындағы цементтендіруші кальций гидросиликаттары дегидрацияланады және де кварц полиморфталына өзінің басқа модификациясына көшерде оның түйіршіктер көлемдері күрт үлкейетіндігінен, конструкция жарықтанып кетеді.

Технико-экономикалық көрсеткіштері бойынша силикаттық кірпіш керамикалықпен салыстырғанда бірқатар артықшылығы бар. Оны шығару үшін қажетті өндірістік алаңы сонша үлкен емес, отын 2 есе, электроэнергия 3 есе аз шығындалады, өндіріс еңбексыйымдылығы 2, 5 есе төмен. Сондықтан силикаттық кірпіштің меншікті құны керамикалық кірпіштікінен 25-35%-ға төмен болып шығады. Осындай тиімділігінің арқасында жалпы қабырғалық материалдар көлемінде силикаттық кірпіштің үлесі басым болып келеді. Сонымен бірге, кірпіштің орташа маркасы да, қуыс денелі кірпіш пен қуыс денелі блоктарды шығару көлемі де жылдан-жылға өсіп келеді.

2. Технологиялық бөлім

2. 1 Шығарылатын өнім номенклатурасы:

Бұйым сипаттамасы мен оған қойылатын талаптар:

Таблица 1.

Кірпіштің техникалық сипаттамасы

Силикатты кірпіштің техникалық қасиеттеріне талаптар, негізінде құрылыс нормаларымен анықталатын, әр елде бірдей емес, қолдану аймағына қарамастан өзгереді.

Сығылу мен иілу кезіндегі беріктік.

Сығылуға беріктік шегі бойынша силикатты кірпішті мынадай маркілерге бөледі: 75, 100, 125, 150 және 200. Силикатты кірпіштің маркасы оның сығылуға беріктік шегінің орташа көрсеткішімен анықталады. Оның көрсеткіші 7, 5 - 35 МПа. Тығыздығы 1000 және 1200 кг/м 3 болатын қуысты тастар 50 және 20 марскасына ие болады. Көптеген стандарттарда, ауалық-құрғақ жағдайда және тек ағылшындық стандартта ылғалды жағдайда кірпіштің беріктігін анықтау қарастырылған.

Орташа көрсеткіштің 75-80 %-ын құрайтын стандарттарда кірпіштің берілген маркадағы беріктіктің орташа көрсеткіші және жекелеген сынама кірпіштердің беріктік шегінің ең аз көрсеткіші қарастырылған.

2. 2 Шикізат сипаттамасыСиликатты кірпіштің сапасы мен өндіру технологиясы шикізаттың физикалық-химиялық сипаттамасына байланысты болады. Кейбір көрсеткіштерінен кішкене ағаттық кететін болса, өнімнің параметрлеріне әсері болады. Сондықтан шикізаттың химиялық, минерологиялық және ұнтақтық дәрежесін дұрыс анықтап, кірпіш тығыздығы мен беріктігіне әсер ететін автоклавты өңдеу мен қалыптауға оптимальды жағдай жасауымыз керек.

Қазақстан территориясында силикатты кірпіш өндіруге қажетті минералды шикізаттың барлық түрі бар. Бұдан басқа кремнеземдік жыныстар, қождар мен ЖЭС күлдерінде пайдалануға болады.

Силикатты кірпіштің негізгі шикізаты құм болып табылады. Сондықтан силикатты кірпіш өндіретін кірпіш заводын құм карьерлерінің жанына орналастырады, кейде карьер кәсіпкерлік құрамына кіреді.

Құм.

Силикатты кірпіштер негізінен 85 - 90% құмнан тұрады. Силикатты кірпіштің физико-механикалық және эксплуатациялық қасиеттері осы құмның құрамы мен қасиетіне байланысты болады.

Силикатты кірпіш өндірісінде қолданылатын құмдарГОСТ 21-1-80 «Песок для проиводства силикатного кирпича и изделий из автоклавных бетонов» арнайы талаптарына сәйкес болады. Бұл стандартта құмның құрамындағы кварц, сілті және майдадисперсті түйіршіктер мөлшеріне талаптар көрсетілген. Құмда кварц мөлшері 50%-дан төмен болмауы керек, сілтілер Na 2 O бойынша есептегенде - 3, 6%-дан аспауы керек, 0, 05 мм-ден майда түйіршіктер мөлшері (шаңды, сазды) - 20%-дан аспауы керек. Күкіртті және күкірт қышқылды қосылыстар мөлшері SO 3 бойынша есептегенде 2%-дан аспауы керек, слюда - 0, 5%-дан аспауы керек. .

Құмның келесі түрлері бар:

1. Таулы және қыратты, құм түйіршіктері үшкір бұрышты формалы, қатпарлы бетті болып келеді. Бұл құмға әкпен жақсы ұстасуына ықпал жасайды.

2. Өзендік және көлдік, құм түйіршіктері тегіс бетті болып келеді.

Құм түіршіктерінің өлшемі бойынша келесі құм түрлері бар (мм) :

Ірі түйіршікті………. 2…2, 5;

Орташа түйіршікті………. 1…1, 6;

Майда түйіршікті 0, 6 . . . 0, 2;

Өте майда түйіршікті…… 0, 2 . . . 0, 02.

Құмды 3 этап бойынша сынайды:

- аналитикалық зерттеу, химиялық, механикалық және петрографиялық анализдер, құмның жалпы сипаттамасы жасалады;

- үлгілер бойынша лабораториялық, технологиялық сынақ, құмның жарамдылығы тексеріледі;

- жартылай заводтық сынақ, натуральді өлшемді кірпіш дайындалады;

Жартылай заводтық сынақ кезінде лабораториялық нәтижелерді тексеріп нақтылайды. Кірпіш маркасын анықтайды.

Құм мен әк ГОСТу 24297-88 бойынша тексеруден өтеді.

1000 дана кірпішке негізінен 2, 4 м³ құм жұмсалады, бұл барлық шикізатты қоспаның 85%-ы болады.

Құмды өндіріске дайындау тізбекті операциялардан тұрады:

- құмды қабылдау бункеріне тиеу;

- әртүрлі түйіршікті құмды шихталау;

- құмды қоқыстардан тазалау;

- қоспаларды енгізу.

Әк.

Силикатты кірпіш өндірісінде ГОСТ 9179-79В талаптарына сәйкес келетін кальцийлі ауа әгін пайдаланады.

Ауа әгіндегі негізгі оксид (СаО, MgO) түріне қарай кальцийлі (СаО<5%), магнезиялды (MgO < 20%), доломитті (MgO<40%) болып бөлінеді.

Фракциялық құрамына байланысты түйіршікті және ұнтақты болып бөлінеді. Ұнтақты әкті түйіршікті әкті ұнтақтау немесе сөндіру арқылы алады.

Әк өндірісі.

Әкті дайындауда шахталы, айналмалы пештерді қолданады. Шахталы пештер үлесіне Қазақстанда шығарылатын 80% тиесілі. Бұл конструкцияның және эксплуатацияның қарапайымдылығымен түсіндіріледі.

Ауа әгінің өндірісі көмірқышқылды кальций мөлшері жоғары карбонатты тау жыныстарын (56% СаО, 44% СО 2 ) күйдіруге негізделген. Тағы бұдан басқа көмірқышқылды магний, сазды заттар, кварц, темір оксиді көп кездеседі. Карбонатты жыныстар ГОСТ 21-27 талаптарын қанағаттандыру керек және тұтынушыға 5-20, 20-40, 40-80, 80-120, 120-180 мм фракцияларымен жеткізілуі керек.

Әк тасты күйдіру декарбонизациялануы және СаСО 3 = СаО + СО 2 ↑ реакциясы бойынша оның СаО-ға айналу процесі жүреді;

Шахталы және айналмалы пештерде әктерді 1000-1200 °С температурада күйдіреді.

Ауа әгін доломиттерден дайындауда 750-900 °С температурада күйдіріп, пайда болған доломитті әкті ұнтақтайды, себебі қалған кальций карбонаты сөнбейді.

Әкті сумен сөндіріп ұнтақтауға болады. Кальций оксиді мен су әрекеттескенде кальций мен магний оксидтерінің гидратациялануы жүреді:

СаО + Н 2 О = Са(ОН) 2 ; МgО + Н 2 О = Мg(ОН) 2 ;

Әктің гидратациялануы экзотермиялық процесс: 1 кг сөндірілмеген әкке 1160·10 3 Дж жылу мөлшері. Бұл қайтымды реакция, себебі СаО мен Н 2 О-ға Са(ОН) 2 , бұл 547 °С температурада тез жүреді. Қайтымды реакцияны алдын алу үшін ылғалдың көп болуы және өте жоғары емес температура болуы керек.

Силикатты кірпіш өндірісінде қолданылатын қоспалар

Қоршаған ортаны ластайтын факторлардың бірі өндіріс қалдықтары болып табылады. Утилизация мәселесін шешетін салалардың бірі құрылыс өндірісі саласы, сонымен қоса силикатты кірпіш өндіретін заводтары.

Қазіргі кезде химиялық, металлургиялық және көмір өндіретін өнеркәсіптердің дамуына байланысты көптеген өндіріс қалдықтары көбеюде. Сондықтан Қазақстанның құрылыс материалдар өндірісінің басты міндеті өндіріс қалдықтарын пайдалануды бағалау және зерттеу болып табылады.

Өндіріс қалдықтары жіктеуге сай А, Б, В класстарына бөлінеді, бұл жерде А класына табиғи қасиетін жоғалтпаған (карьер, шахта қалдықтары) өнімдер; Б класына жасанды жолмен физико-химиялық процесстер нәтижесінде алынатын (мысалға, күйдіру кезінде балқымай қалған қалдықтар мен ерітіндіден қалған қалдықтар) өнімдер; В класына өнім қалдықтарын сақтау кезінде түзілетін тез жанғыш, қатайғыш өнімдер.

Өндірістік қалдықтар силикатты кірпіш өндірісінде негізгі шикізат ретінде немесе әкті араласпадағы тұтқыр зат компоненті ретінде қолданылуы мүмкін. Араласпаға дисперсті және кремнеземдік қоспалар қосуға болады, мысалы: ұнталған құм, саз, қалдықтар, ЖЭС күлдері. Ұнталған кремнеземдік қоспалар пластифицирлеуші материалдар болғандықтан араласпаның қалыптау қасиеттерін жақсартады, оның ұнтақтық құрылымы құм түйіршіктерінің арасындағы кеңістікті толтырып, шикі кірпіш беріктігін арттырады.

Ұнталған құмды кірпішті күйдірудің жалпы циклын кірпіш беріктігін азайтпай қысқартуға мүмкіндік береді. Гидротермиялық өңдеу кезінде қоспалар әкпен ерте әрекетке түсіп, кірпіште гидросиликат түзе бастайды. 0, 25 - 0, 3 т белитті немесе нефелинді шламды (глиноземді өндіріс қалдықтары) алдын-ала кептіріліп, №008 ситада 15% аспайтын дисперстілік дәрежесіне дейін ұнтақтап шикізатты шихтаға қосса, 1000 данаға шаққандағы әк шығынын екі есеге азайтуға болады. Осылайша, шикізат беріктігі мен кірпіш маркасы артады.

2. 3 Технологиялық схеманың сипаттамасы

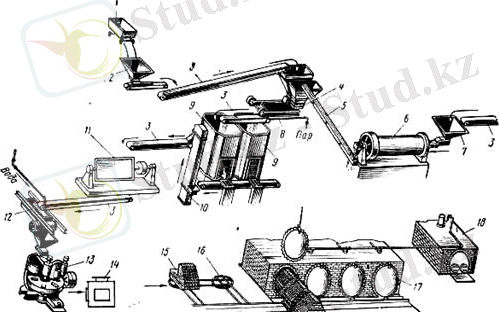

1-сурет. Технологиялық схема

Силосты әдіспен шикізатты араласпаны дайындау мен силикатты кірпішті өндіру: 1 - құм жеткізуші вагонетка, 2 - құмға арналған бункер, 3 - ленталы транспортерлер, 4 - дозаторы бар ұнталған әкке арналған бункер, 5 - әк жеткізуші шнек, 6 - шарлы диірмен, 7 - әкті ұнтауға арналған бункер, 8 - смеситель, 9 - силостар, 10 - элеватор, 11, 12 - араластырғыштар, 13 - пресс, 14 - автомат-укладчик, 15 - шикізаты бар вагонетка, 16 - бұрғыш круг, 17 - автоклавтар, 18 - булы камера.

Шикізатты араласпаны осы схема бойынша дайындаудың ерекшелігі смесительдегі 8 әк пен құмның араласпасын ленталы транспортермен силостарға 9 береді, онда ол белгіленген уақыт ұсталады. Осылайша, әктің гидратталып, кальций тотығының гидратына айналатын әктің сөну реакциясы жүреді.

Силостық әдістің барабанды әдіске қарағанда артықшылығы тиімді әрі үнемді болып келеді. Сонымен қатар силостық әдістің технологиясы барабанды әдіске қарағанда өте қарапайым. Дайындалған әк пен құм үзілместен, берілген арақатынаста, бір валды араластырғышқа қоректендіргіштермен беріледі де ылғалданады. Араласқан және ылғалданған масса силостарға тасымалданады. Ол онда 4 сағаттан 10 сағат көлемінде ұсталады. Бұл процесс кезінде әктің сөну процесі де жүреді.

Силос - темірбетон мен парақша болаттан тұратын цилиндрлік ыдыс. Биіктігі 8 - 10 м, диаметрі 3, 5 - 4 м . Силостың төменгі бөлігі конусты формада болады. Силостан 9 араласпа ленталы транспортерге 3 тарелкалық формадағы қоректендіргіш арқылы түсіріледі. Бұл процесс кезінде шаң көп бөлінеді. Силостан араласпаны жақсы түсіру үшін араласпаның ылғалдылығы аз мөлшерде болу қажет. Қаралып отырған зауыттың тәжірибесінен, араласпалар массасы бойынша ылғалдылық мөлшері 2 - 3% болғанда жақсы түсіріледі. Силосты әдісте барабанды әдіске қарағанда шаң бөліну жоғары.

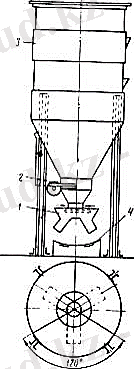

2-сурет. Шикізатты араласпаны сөндіруге арналған силос:

1 - тарелкалы қоректендіргіш, 2 - шибер, 3 - силос, 4 - ленталы транспортер.

Шикізатты араласпа силосқа жабысып қатқан кезінде, келесі әдістерді қолданады: қалақтары бар бұзғыш автоматты құрылғы орналастырады; силостың конусты бөлігінің екі жағынан жоғары қысыммен ауа береді.

Шикізатты араласпаның қатқанын анықтап қатпаны бұзатын автоматты құрылғы датчик пен қатпаларды бұзатын орындаушы механизмнен тұрады. Орындаушы механизм вибратор немесе резиналы диафрагма болуы мүмкін. Датчик резиналы дисктен, диафрагмадан және ИП-1М типті микроқосқыштан/микроажыратқыштан тұрады.

Силостан шикізатты араласпа жабыспай түскенде, диафрагма дискасы қысыммен майысып, микроқосқыштың стерженін басып, электр тізбегін ажыратады. Егер шикізатты араласпа жабысып қалса, диафрагмаға түскен қысым азайып, қалпына келгенде, микроқосқыштың стерженінен босап, электр тізбегін қосады. Электр тізбегі қатпаны қиратқышқа немесе вибраторға электр тоғын жібереді, қатпа босап силостан түскен кезде қысым пайда болып, электр тізбегі ажыратылып вибратор жұмысын тоқтатады.

Бункердегі немесе силостағы қатпаны бұзу үшін қатпа түзілуі мүмкін жерлерге үш диафрагма орналастырады.

Қазіргі кезде силикатты кірпіш өндіретін завод құрылысын жоспарлағанда үздіксіз жұмыс жасайтын силостар орналастырады.

Үздіксіз жұмыс жасайтын силостар көмегімен силикатты кірпіштерді дайындау технологиясы кезеңмен жұмыс жасайтын силостарға қарағанда артықшылығы:

- өндіріс үздіксіз схемамен ұйымдастырылады;

- силостардың жалпы сыйымдылығы азаяды;

- транспортерлердің жалпы ұзындығы қысқарады;

- силостарды басқару қарапайым болады.

Осы технологяилық схема бойынша кез келген прессте түсті кірпіш шығаруға болады.

Компоненттерді дозалау.

Шикізатты араласпаның (силикатты массаның) шартты сапасын алау үшін, оларды дұрыс дозалау керек. Силикатты массадағы әктің дозасын оның құрамындағы әктің мөлшерімен емес, қатаю процесіне қатысатын оның белсенді бөлігінің (кальций тотығы) көлемімен анықтайды. Сол себепті, әктің нормасын ең алдымен оның белсенділігіне байланысты есептейді.

Әр зауытта, негізінде тәжірибелі жағдайда есептейді. Белсенді әктің силикатты массадағы ораташа құрамы 6 - 8%. Жаңа күйдірілген әкті пайдалану кезінде егер, құрамында артық заттар мен тастардың күйдірілмегені көп болса, әктің күйдірілмеген құрамы көп болады. Сонымен қатар, әк ауада ұзақ сақталса, оның қоспадағы нормасын көбейту қажет. Силикаттың құрамында артық және жетіспейтін әк жағымсыз нәтижелерге алып келеді: әктің жетіспеушілігі кірпіштің беріктігін азайтады, көп болған жағдайда құнын көбейтеді, бірақ сапасына жағымды әсер бермейді.

Әктің белсенділігі өндірісте, жиі өзгереді. Сол себепті, белгіленген белсенділікпен массаны алу үшін оның құрамындағы әктің мөлшерін өзгертіп отыру керек. Берілген заводта белсенділігі 70 - 85% әк қолданылады.

Тәжірибелік жағдайда, өндіріс, алдын ала дайындалған кестелермен қолданылады. (1 м 3 силикатты масса 1000 дана. кірпіш) - кесте № 9.

Таблица 2.

60

65

70

75

80

85

378

349

324

303

283

267

409

378

351

328

306

289

440

407

378

353

330

300

472

437

405

378

353

333

504

466

432

403

378

356

535

495

459

428

400

378

Құмның қажетті мөлшері көлем бойынша, ал әк бункерлік салмақ өлшегіш арқылы есептеледі.

Әк пен құмнан басқа силикатты массаның негізгі құрамына су да кіреді. Ол әктің толықтай сөнуіне қажет. Су сонымен қатар, массаға сығуға қажетті иілімділік береді және силикатты кірпішті булау кезінде химиялық реакцияның ағып өтуіне жақсы жағдай жасайды.

Су мөлшері нормаға сай болуы керек. Судың аз болуынан әк толық сөнбейді, артық болса силикатты массаның рұқсат етілген ылғалдылығынан артық болады.

Ылғал аздап құммен бірге келеді. Карьерлік құмның ылғалдылығы климаттық жағдайға байланысты болады. Силикатты массаның ылғалдылығын қажет шамаға дейін жоғарлату үшін керек су мөлшерін құмның карьерлік ылғалдылығына байланысты алдын-ала есептеуге болады.

Барлық құрамдық компоненттердің дұрыс мөлшерлеу үшін арнайы дозалаушы компоненттер қолданылады. Белгіленген сападағы силикатты массаны дайындау силикатты кірпіш өндірісінінің технологиялық процессіндегі маңызды операциялардың бірі болғандықтан, оның қасиетін лабораторияда жиі бақылап (тексеріп) отырады.

Әктің сөну жылдамдығын ауысым кезінде кемінде екі рет анықтау керек. Егер әктің сөну уақыты ұзарып кетсе, силикатты массаны дайындау циклын да ұзарту керек.

Әутің белсенділігін (СаО+МgО мөлшерін) де ауысым кезінде кемінде екі рет тексеру керек және нормаға сай силикатты масса алу үшін әк дозасын белсенділігіне байланысты өзгерітіп отыру керек.

Силикатты массаның белсенділігі мен ылғалдылығын әрбір 1-1, 5 сағат сайын тексеріп отыру керек. Егер нормадан ауытқу болса әк пен судың дозасын өзгерту керек.

Силикатты массаны дайындау.

Силостың жұмысы келесі жағдайда өтеді. Силостың іші қоршаулармен үш секцияға бөлінген. Масса 2, 5 сағаттың ішінде бір секцияға төгіледі. Дәл осындай уақыт секцияны тазартуға кетеді. Силостың толықтай толтырылу уақытында, төменгі беті жатып үлгереді. Сонан соң секция 2, 5 сағат ұсталып тұрады, содан кейін босатады. Осылайша, төменгі беті 5 сағат көлемінде сөнеді. Силостардың босатылуы төменгі жағында болатын болғандықтан, ал босату уақытының аралығы 2, 5 сағат болғандықтан, қалған беттері де 5 сағат көлемінде ұсталады.

Түсіруді жеңілдету үшін әр уақыт сайын, силостың қабырғасына бекітілген, дірілдеткішті қосып отырады. Сол арқылы массаның қабырғаға жабысуын азайтады.

Шикізатты пресстеу

Кірпіштің сапасына және оның беріктігіне силикатты кірпішті пресстеу кезіндегі қысым әсер етеді. Нәтижесінде силикатты массаның нығыздалуы іске асады. Шикізатты мұқият тығыздау - ол құмдардың арасындағы қуыстардың орнын минимальды көрсеткішке жеткізу.

Ақтөбелік құрылыс материалдар комбинатында, 20 Мпа қысымда, СМ - 816 маркалы 9 пресстеуші және СМС - 152 маркалы 2 пресстеуші жұмыс жасайды. Пресстің өнімділігі - 1 сағат ішінде 2680 дана кірпіш.

Силикатты пресстеу кезінде құмның дақылдарының сығылуға беріктігі пайда болады. Массаның форманың қабырғасына және дақылдардың бір-біріне үйкеліс күші қысымды пайдалану арқылы іске асады. Сол себепті қысым пресстелетін өнімнің барлық жеріне бірдей таралуы қажет. Пресстеуді тек кана белгілі мөлшерде қолдану қажет. Себебі қысымның көбейген жағдайда деформациялар пайда болады. Ол шикізаттың бұзылуына алып келеді. Сол себепті, деформацияның пайда болуына дейін қысымды азайту керек.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz