Ступицаның материалын таңдау және термиялық өңдеудің технологиялық жобасы: жабдық саны мен технико-экономикалық есептеулер (жылдық бағдарлама - 100 000 дана)

АҢДАТПА

Дипломдық жобада термиялық өңдеу операциясы мен материал таңдау негізінде ступицаның, оның дайындамасының технологиялық процесі мен термиялық өңдеуі көрсетілген. Термиялық өңдеу операциясының уақыт нормасы, қажетті мөлшердегі жабдықтар есептелген. Еңбекті және қоршаған ортаны қорғау сұрақтары айқын көрсетіліп және технико-экономикалық көрсеткіштері есептелген.

Аннотация

В данном дипломном проекте разработан технологический процесс термической обработки ступицы и ее заготовки. Дано обоснование выбора материала и операции термообработки, потребного количества оборудования. Освещены вопросы охраны труда и окружающей среды, произведен расчет технико-экономических показателей по годовой программе.

The summary

The given degree project is devoted to questions of designing of procuring-thermal site on manufacture of a detail «wheel hub» with the annual program of 100 000 piece.

Result of a choice of a base detail are given, necessary technological processes of thermal processing including definition of temperature and time parameters of thermal processing for reception of preparation and a final base detail, and also engineering calculations of technological processes for manufacture of a product with a substantiation of technical and economic parameters of a site are considered.

МАЗМҰНЫ

Кіріспе . . . 8

1. Жобаның технологиялық бөлімі. . 10

1. 1. Материалдың қасиеттері, бұйымдарға қойылатын талаптар (базалық

«негізгі» тетіктер) : химиялық құрамы, физико-механикалық және техно- логиялық қасиеттер . . . 11

1. 2. Дайындаманы жасаудың маршруты технологиясын құру (ұсталық,

қалыптау, құю цехтары) 15

- Дайындаманы алу және есептеу. 20

- Жабдықтың, ентаңбаның сипаттамасы. . 21

1. 3. Тетікті (бұйымды) термиялық өңдеу маршруты технологиясы24

- Жабдықтың қажетті санын есептеу және таңдау. 26

- Бұйымды термиялық өңдеу операциясының уақыт шамасын есептеу . . . 28

- Жобалау бөлімінде қолданылатын жабдықтың сипаттамасы (агрегаттар, пештер) . . . 32

- Өндірістік экономика бөлімі. . 39

1. 4. 1 Шикізат пен материалға деген шығындар. 39

1. 4. 2 Өндірістік жұмыскерлердің айлық жалақысы . . . 39

1. 4. 3 Ғимарат пен құрылысқа кететін шығындар . . . 43

1. 4. 4 Орнын толтыру мерзімінің есебі. 45

1. 5 Тіршілік қауіпсіздігі бөлімі . . . 49

1. 5. 1 Қауіпті және зиянды өндірістік факторларды талдау . . . 49

1. 5. 2 Қауіпсіздік шаралары . . . 50

1. 5. 3 Өндірістік санитария . . . 51

1. 5. 4 Жасанды жарықтандыруды ұйымдастыру . . . 53

1. 5. 5 Техника қауіпсіздігі . . . 56

ҚОРЫТЫНДЫ . . . 60

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ . . . 61

Қосымша . . . 63

КІРІСПЕ

Қазіргі ғылым мен техниканың дамуы жаңа материалдар алу мен оларды қолдана білуге байланысты. Бұл материалдардың ішінде ең маңыздысы - металдар мен оның қорытпалары.

Олар өздерінің ерекше қасиеттеріне байланысты халық шаруашылығының әртүрлі салаларында кеңінен қолданылады.

Қарқынды дамып келе жатқан техникада металды материалдарға күн сайын жаңа талаптар қойылып отыр. Металтану ғылымы металдар мен қорытпалардың құрылысы мен қасиеттерін зерттеп, олардың арасындағы заңдылықтарды анықтайды. Бұл ғылымның негізгі міндеті техникада қолданылатын металдар мен қорытпалардың қасиетін зерттеу, оларды керекті бағытта өзгерту, халық шаруашылығының әртүрлі салаларында қолданатын жоғары сапалы жаңа материалдар алу.

Халық шаруашылығының түрлі салаларында таза металдарға қарағанда қорытпалар жиі қолданылады. Қорытпа деп металдардың бір - бірімен немесе олардың металлоидтармен әрекеттесуінен пайда болған құрамы күрделі қосылыстарды атайды. Қорытпалардың таза металға қарағанда, мынадай айырмашылықтары бар:

- механикалық (беріктік шегі, қаттылығы, серпімділігі, тұтқырлық коэффициенті т. б. ) қасиеттері әртүрлі болады;

- технологиялық қасиеттерінің әртүрлілігі (құю, қысым және жылу арқылы өңдеу т. б. ) ;

- қорытпалардың физикалық - химиялық қасиеттерін кең аралықта қалауымызша өзгертуге болатындығы.

Таза металдардың өзіне тән физикалық - химиялық қасиеттері болады. Ал қорытпалардың бұл қасиеттері олардың химиялық құрамына байланысты. Химиялық құрамы біртектес қорытпалардың қасиеттері олардың ішкі құрылысымен өңдеу әдістеріне (термиялық өңдеу, қысыммен өңдеу) байланысты болып келеді. Металдар мен қорытпалардың қасиеттерін анықтау үшін оларды механиалық, физикалық және технологиялық әдістермен сынап, құрылысына талдау жасау қажет.

Термиялық өңдеу металлургия зауыттарындағы металл дайындамаларын және мәшине бөлшектерін жасау процесстерінің міндетті құраушы элементі болып табылады. Металдарды қысым арқылы өңдеудің өндірісте маңызы зор. Еліміздің барлық металлургиялық зауыттарында өндірілген болаттар қысым арқылы өңдеуден өтеді деуге болады. Соңғы кездері темірді шынықтыру, прокаттау, штамптау, соғып штамптау, престеу т. б. процесстер бойынша бұйымдар алу өндірісіндегі отанымызбен және шетел ғылымымен техникасының соңғы жетістіктері енгізілген. Оларға: прокаттау арқылы пішіні қарапайым бұйымдар жасау, иілген пішінді бұйымдар жасау, штамптау арқылы тісті дөңгелектерді жасау және қыздырып тісті дөңгелектердің тісін шығару және басқалары жатады. Мұнда терең қуыстары бар күрделі пішінді бөлшектер жасалады. Штампталған бөлшекті алу үшін металл шығыны, аз жұмыс өнімділігі жоғары болуы қажет.

1 Жобаның технологиялық бөлімі.

Бұл бөлім жобаның негізгі бөлімі болып табылады. Жоғары сапалы өнімді алу үшін аз уақытты пайдаланып және өңдеудің өте арзан тұратын жағдайын қарастыратын технологиялық процесті таңдап алу керек. Сол үшін пайдаланатын әдісті анализ жасай отырып, прогрессивті термиялық өңдеу әдісін пайдалану қажет. Жұмыс бұйым үшін таңдап алынған материалдың физикалық және механикалық қасиеттерін тағы бір болат маркасымен салыстыра отырып, тиімдісін таңдау керек. Таңдап алынған материалдың маркасы термиялық өңдеудің техникалық талаптарына сай болуы керек. Сонымен қатар таңдап алынған материалдың маркасы арзан, экономикалық жағынан тиімді, технологиялы болуы қажет. Барлық осы аталған қасиеттер график түрінде көрсетілуі қажет. Технологиялық маршрутын құрастырғанда бұйымның цехтар арасындағы, яғни бастапқы қалпынан және соңғы дайын техникалық өңдеуге дейін көрсету қажет.

Термиялық өңдеу режимін таңдағанда мыналарды ескеру қажет:

- материалдың түрі және химиялық құрылымы;

- бастапқы құрылымы және термиялық өңдеуден кейінгі құрылымы;

- жылуөткізгіштігі, шынығуға бейімділігі және болаттың ішкі кернеу

мен сызаттарға бейімділігі;

- бұйымның пішінің;

- сыртқы қабатының қажетті сапасын алуын;

- бастапқы өлшемдерін сақтауын;

- қажетті тереңдіктегі шыңдалған қабатты алуды;

Термиялық өңдеудің режимін таңдағаннан кейін, яғни температурасын,

қыздыру уақытын, ұстау және суыту уақытын есептегеннен кейін технологиялық процестің тиімділігін анықтау керек. Бұл үшін бұйымның өзіндік құны қосымша күрделі шығындардың үнемін, яғни қосымша капиталдың өзін-өзі ақтап шығу мерзімі нормалы мерзімнен жоғары болмауын салыстыру қажет.

1. 1 Материалдың қасиеттері, бұйымға қойылатын талаптар: химиялық құрамы, физико-механикалық және технологиялық қасиеттері

Берілген тетік үшін материалды таңдау кезінде келесі шарттарға байланысты таңдау және қажетті іс-амалдар жүргізуіміз керек:

- тетік дайындау үшін керекті болаттың маркасын, оларды пайдалану ерекшеліктерімен және оларға түсірілетін күштердің әсер етуін талдануына;

- термиялық өңдеу кезінде қайтару температурасы болаттың беріктік шегіне байланысты анықталуына;

- әсер ететін динамикалық күштің шамасы, болатты басқа элементтермен легірлеу қажеттілігіне.

Ступицаның жұмыс істеу шарты - ауысымды механикалық күш, ширату моменті, қысу мен ығысу мүмкіндігі, температура айырымы, пайдалану шарттарға байланысты - тетіктің материалға талап қойылады.

Ступицаның материалы қысу, ширату, ығысу процесттерге және де сыртқы факторларға да жақсы төтеп беру керек. Тетіктің материалы мүмкіндігінше арзан болу керек. Тетіктің материалы температура айырымына байланысты, сырттан түсірілген күшке жақсы әсер ету қажет. Тетіктің материалы практикалык қолдану үшін қауіпсіз болу керек

Ступицаға қойылатын талаптарға сәйкес МЕМҮЛ 801 - 78 бойынша оны даярлау үшін маркалы болаттарын қолдануға болады. Соның ішінде жиі қолданылатын ШХ15 маркалы болатын таңдап және 20Х2Н4А болатымен салыстыра отырып, олардың химиялық құрамын, фазалық өзгеріс температураларын және механикалық қасиеттерін 1. 1. 1. , 1. 1. 2. , 1. 1. 3. кестелерден бойынша қарастырайық.

1. 1. 1 кесте - ШХ15 және 20Х2Н4А болаттарының химиялық құрамы

1. 1. 2 кесте - Болаттардың фазалық өзгеріс температуралары, tºC.

1. 1. 3 кесте - Болаттың механикалық қасиеттері.

Ступицаның істен тез шығуы қималарының қажалуы және түскен күштің ауырлығынан бұйымды бұзылуына әкеп соғады.

Сондықтан мұндай бөлшектің соңғы термиялық өңделуі немесе химиялық-термиялық өңделуі, оның конструциясына және жұмыс жасау талабына сай жүргізіледі. Ступицаның қаттылығы, беріктігі, үйкеліске төзімділігі және соққыға шыдамдылығы жоғары болуы керек. Оны қамтамасыз ету үшін ступицаның құрылысы өте ұсақ кристалдардан тұрады. Мұндай талаптарға көбінесе легірленген болаттар ғана төтеп бере алады. Бұл қойылған талаптарға сай хроммен легірленген болаттарды алуға болады. Хром - карбид түзетін элемент. Хромның карбидтері негізгі фазаның кристалдарының шекараларында орналасады. Хром - болатты термиялық өңдеу кезінде аустенит кристалдарының өсуіне мүмкіндік бермейді. Сондықтан да термиялық өңдеуден кейін дайын бөлшектің құрылысында өте ұсақ кристалдардан тұрады.

Термиялық өңдеуден кейін беткі қабатының құрылысы - жұмсартылған мартенсит, ортасы әртүрлі дәрежелер дисперсті бейнит немесе аз көміртекті мартенсит пен ферритті-цементитті қоспалы құрылымынан тұрады. Кейбір жағдайларда термиялық өңдеуден кейін жоғары жиілікті токпен қыздыру арқылы өңдеу жүргізіледі. Бізге берілген ступицаны шынықтыру, суықпен өңдеу және содан кейін төменгі босатуды жүргізу арқылы өзімізге қажетті механикалық қасиеттерді алуға болады.

ШХ15 болаттың басқа жерлерде тағайындалуы - күрделі кернеулі шарттарда, соның ішінде жұмыс істейтін тетіктердің дайындалуы. Машинажасауда - иінді біліктер, мойынтіректер, аунақшалар, сақиналар және басқа да майда шынықтырылған жақсартылған тетіктер. ШХ15 болаты жақсартылғанға жатады, оларды біршама ірі және жүктемеленген міндетті тетіктер үшін қолданады. Бұл болаттар үшін морт сынғыштыққа кедергісінің маңызы үлкен. Олар жоғары құрылымдық берікті болуы керек. Олардан беріктілігінің жоғары болуын талап ететін тетіктерді дайындайды. Термиялық жақсаруы тек кіші қималы тетіктерде жоғары кешендік механикалық қасиетті қамтамасыз етеді. Қиманың үлкеюімен бірге механикалық қасиеттер нашарлайды, ол көміртектенген болаттардың төмен қыздырылғыштығымен түсіндіріледі.

Сондықтан ШХ15 мен 20Х2Н4А болаттарын қасиеттерін салыстыра отырып, механикалық қасиеттері ұксас болғанымен менің таңдаған болатым экономикалық тұрғыдан тиімді. Дәлірек айтсақ 20Х2Н4А болаты өзіндік құны қымбат. Сол себептен бұл ұсынылып отырған жобада ступицаны ШХ15 болатынан жасау таңдап алынды.

1. 2. Дайындаманы жасаудың маршруты технологиясын құру (ұсталық, қалыптау, құю цехтары) .

Дайындаманың түрін таңдағанда, біріншіден тетік материалына және оның талаптарына назар аударамын, екіншіден тетіктің пайдаланатын жүктемесін ескеремін.

Материалдың тағайындалуы - ступицалардың, мойынтіректердың, аунақшалардың және т. б. дайындалуы, жақсартылатын және беттік термоөңдеуге ұшыраған тетіктер. Дайындаманы механикалық өңдеуден кейін, берілген механикалық қасиеттеріне сай болу үшін, оны термоөңдеуден өткіземін.

Дайындаманы алудың әдісін таңдаған кезде келесі факторлар ескеріледі:

- тетік материалының технологиялық қасиеттері

- тетіктің массасы, өлшемі және құрылымдық ерекшеліктері.

- дайындама сапасының жететін параметрлері.

- өндіріс түрі.

Ступица үлкен механикалық жүктемелерге ұшырайды, сондықтан дайындаманы кесу және штамптау арқылы өңдеймін, және де ШХ15 болаттан аламын.

Металдарды штамптау арқылы өңдеудің маңызы өте зор. Еліміздің барлық металлургиялық заводтарында өндірілген болаттар қысым арқылы өңдеуден өтеді деуге болады. Металдарды кесу арқылы өңдеудің мынадай негізгі түрлері бар: прокаттау, созу, престеу, еркін соғу, суық және ыстық күйде штамптау.

Штамптау арқылы өңдеуде металдың беріктік, пластикалық қасиеттерін пайдаланады. Беріктік дегеніміз металдың бүлінбей, түсірілген күшке қарсы әсер етету қабілеті, ал пластикалық қасиеті дегеніміз түсірілген күштің әсерінен металдың суық. немесе ыстық күйінде пішінін өзгертіп, күштің әсері жойылғаннан кейін өзгерген формасын сақтап қалуы. Температура жоғарылаған сайын металдардың беріктік қасиеті төмендеп, пластикалық қасиеті артады.

Металдың жоғары температурадағы пластикалық қасиетін оның соғылғыштығы деп атайды. Кейбір металдардың пластикалық қасиеттері төмен температурада қанағаттанарлық болғандықтан, ондай металдарды суық күйінде өңдейді.

Металдарды қысым арқылы өңдеу, олардың пластикалық қасиеттерінің температураға байланысты өзгеруіне қарай, ыстық және суық

күйде өңдеу болып екіге бөлінеді. Суық күйде өңделген металдың беткі қабаты нығайып беріктенеді, беріктік, қаттылық, аққыштық шектері артып, тұтқырлығы, салыстырмалы ұзаруы және көлденең қимасының жіңішкеруі кемиді.

Ыстық күйде өңделген металдың құрылымы пайдаланып, кристалдық тордағы атомдардың өз ара тартылыс күштері артады да, қайта кристалданады. Егер металл қайта кристалданбай, нығайып, деформация күші жойылғаннан кейін оның құрылымы нығайған металдың құрылымындай болса, онда металл суық деформациямен өңделген болып есептеледі.

Егер металл қысым арқылы өңдеу процесінде толық кайта кристалданып, онда нығаю белгісі қалмаса, металл ыстық деформациямен өңделген болып есептелінеді.

Металдың беріктік, қаттылық қасиеттерін нашарлатып, деформациялық қасиетін жақсарту үшін оларды қысым арқылы өңдеуден бұрын қыздырады.

Ағуы қалыптың қабырғаларымен шектелген металға динамикалық күшпен әсер ету арқылы тетіктер жасау үрдісін қалыптау деп айтады. Қалыптау әдісінің өнімділігі жоғары болғандықтан оны көбінесе көп сериялы бұйымдар жасау үшін қолданылады. Металл өңдеудің еркін соғу әдісін қолдануға қарағанда қалыптау әдісін қолданудың мынадай артықшылықтары бар: жұмыс өнімділігі өте жоғары, өндірілген бұйымның дәлдігі жоғары, металл шығыны аз болады.

Кемшілігі - қалыптың өзіндік құнының қымбаттығы, бірақ ол өндірілетін бұйым көп сериялы болған жағдайда штамп өз құнын тез өтейді. Өңделінетін металдың күйіне байланысты қалыптау үрдісі, ыстық күйде көлемдік қалыптау, суық күйде көлемдік қалыптау, темір табақтарын қалыптау болып үш түрге бөлінеді.

Қазіргі кезде машина жасау өндірісінде қолданылатын детальдарды 20%-тен астамы (салмағы жағынан) шынықтырылған темірді ыстық күйде қалыптау әдісімен жасалады.

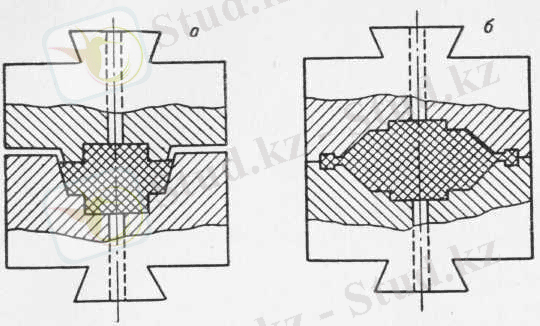

Металды ыстық күйде қалыптау үшін оны белгілі температураға дейін қыздырып, қалыпы жасалынатын тетіктіңң пошымындай етіп жасалған қалыпқа салып қысады. Нәтижеде металға түсірілген күштің әсерінен металл деформацияланып, қалыптың ішкі қуыстарын толтырады да, пошымы қалыптың ішкі кеңістігінің түріне сәйкес тетік пайда болады. Металды ыстық күйде қалыптау үрдісі жабық және ашық қалыптауда жүзеге асырылады (1-сурет) . Ашық қалыпта (1, а-сурет) өңделінетін металл қалыптың ішкі кеңістігін толық толтырған соң, артық металл қалыптың екі бөлігінің қосылған жерінен сығылып сыртқа шығады, ал жабық қалыпта (1, б-сурет) артық металл қалыптың ішкі қуысында қалады.

Қалып аспалы балғаға бекітілген усоғары және төске бекітілген төменгі бөліктерден тұрады. Қалыптың төменгі бөлігіне қойылған сом темірді оның жоғарғы бөлігімен соққанда, сом темір қалыптың ішкі кеңістігі бойынша деформацияланып, пошымы штамптың кеңістігіне ұқсас детальға айналады, ал сом темірдің артық бөлігі қалыптың екі бөлігінің қосылған жерінен сығылып, сыртқа шығады. Детальдың сығылып шыққан сығындысы кескіш қалыптың көмегімен кесіліп тасталады.

а б

а б

1-сурет. Металды ыстық күйде қалыптау: а - ашық қалыпта өңдеу, б- жабық қалыпта өңдеу.

1, б-суретте көрсетілген жабық қалыптың жоғары және төменгі бөліктерімен шектелген кеңістікте тетеік жасалады. Жабық қалыптарда өңделетін металдың көлемі штамп көлеміне тең болуы шарт, бұлай болмаған жағдайда қалып жабылмайды немесе жарамды тетік шықпайды. Тетікті қалып кеңістігінен алуды жеңілдету үшін оның бүйір беті көлбеу етіліп ([а = 3

5

=15° (

-

-

рад. ) бұрышқа] жасалады, ал қалыптау үрдісінде қалып кеңістігіндегі ауа сыртқа шығу үшін араналар жасалған.

рад. ) бұрышқа] жасалады, ал қалыптау үрдісінде қалып кеңістігіндегі ауа сыртқа шығу үшін араналар жасалған.

Жабық және ашық қалыптауда металл өңдейтін салалары біреу немесе бірнешеу болуы мүмкін. Бір салалы қалыптарда пошымы қарапайым, ал көп салалы қалыптарда пошымы күрделі тетіктер жасалады.

Көп салалы қалыптарда еңделетін күрделі пошымды тетіктер, өңдеу дәлдігі біртіндеп арта түсетін, бірнеше қалыптарда өңделеді.

Қалыптар легірленген, хромды (ШХ15), марганецті (15Г) хромвольфрамды (5ХНВ), хромникельді (12Х2Н4А), хромникель молибденді (5ХНМ) маркалы көміртекті болаттардан жасалады.

Металды суық күйде еңдеуге арналған қалыптар У7, У8, УІО, У12 маркалы қүрал-саймандық болаттардан жасалады.

Ыстық күйде қалыптау үрдісінің шикізаттары көлденең қимасы дөңгелек, квадрат, тік төртбүрыш формалы сом темірлер мен әр түрлі формаль периодты прокаттар болып табылады.

Металды ыстық күйде көлемдік қалыптау үрдісі мынадай технологиялық кезеңдерден тұрады:

- металды белгілі ұзындық бойынша кесу, металды белгілі температураға дейін қыздыру, қалыптау, қалыпталған бұйымды жөнелтуге дайындау (тетіктің бетін тазарту, түзету, металл сығындыларын кесу т. б. ) .

Жасалынатын тетеіктің құрылысы мен физикалық қасиетіне байланысты шыңықтрылған темір балғамен, иінді және гидравликалық престерде, көлденең соғу машиналарында (ГКМ) штампталады. Салмағы 300 кг және одан да артық болатын шыңдалған темірді балғамен қалыптау арқылы әр түрлі тетіктер жасайды.

Елімізде қалыптау жұмыстары үшін аспалы балғасының салмағы 0, 4 тоннадан 25 тоннаға дейін баратын қос әсерлі буауалық қалыптау машиналары шығарылады. Балғамен қалыптау үрдісінің технологиясы мынадай кезеңдерден түрады: кесу, қыздыру, қалыптау, сығындыны кесу, термиялық өңдеуден өткізу, темір қағынан тазарту, калибрлеу (кей жағдайда) . Соңғы уақытқа дейін штамптау процесі балғамен орындалып келген, ал қазіргі кезде бұл күрделі престердің көмегімен жүргізілетін (иінді қалыптау пресі, көлденең соғу машиналары) . Металды иінді қалыптау пресінде қалыптаудың, балғамен қалыптауға қарағанда, бірқатар артықшылығы бар: металл сығындысы аз, тетіктің дәлдігі мен жұмыс өнімділігі артық. Қалыпқа өңделген тетікті автомат- ты түрде итеріп шығаруға арналған қондырғы бар. Қазіргі кезде елімізде. металға 630-6300 тонналық күшпен әсер ететін престер шығарылады.

Көлденең соғу машиналарында ыстық күйде өңдеу үрдісі қазіргі кезде өндірісте кеңінен таралған. Өйткені бұл машинаның көмегімен пошымы күрделі тетіктер жасауға болады. Тетікті көлденең соғу машиналарында қалыптаудың мынадай артықшылықтары бар:

- мұнда терең қуысты тесіктері бар күрделі пошымды тетіктер жасалады;

- қалыпталған тетікте сығынды болмағандықтан металл шығыны аз болады;

- жұмыс өнімділігі жоғары болады;

- престелген металдың құрылымы өзгергендіктен, механикалық қасиеттері жоғары болады т. б.

Өндіріс орындарында өндірілетін металдардың басым көпшілігі ыстық күйде өңделетін болғандықтан, қалыптау үрдістерін механикаландыру мен автоматтандыруға көп көңіл бөлінеді.

1. 2. 1. Дайындаманы алу және есептеу.

Дайындаманың даярлау әдісін таңдаған кезде негізгі талап болып дайындалатын тетіктерді белгілі эксплуатациялық шарттарға сай келетін қасиеттермен қамтамасыз ету және дайындамаға қойылатын қасиеттік талаптарын құнының есебімен өндіріс орындарында нақты жағымды жағдайда қамтамасыз ету болып табылады. Дайындаманы таңдау кезінде техникалық белгілер негізінде материалды, тетік конфигурациясын, өлшемін, массасын, қажетті дәлдік дәрежесін т. с. с есепке алады. Экономкалық белгісі ретінде дайындаманың өзіндік құнын есепке алады. Себебі дайындаманың материалы болат (ШХ15), дайындаманы алудың әдісі бар - ыстықтай қалыптау.

Дайандаманы алудың ыстықтай қалыптау әдісін есептеу

1. Тетіктің массасын және дайындаманың массасын анықтаймыз.

G тет = S · L тет · γ/1000 (1)

G тет = S · L тет · γ/1000 = 547· 152· 7, 8 / 1000 = 0, 065кг

D = 26, 4 мм

S = 3, 14 * 26, 4 2 /4= 547 мм 2 ; L тетік = 152 мм

γ - болат тығыздығы, γ =7, 8 г/см 3

G дайын = G тет /K қолд = 0, 065*5 / 0, 75 = 0, 43

K қолд - дайындамаға қолданылған металының коэффициенті

K қолд = 0, 75

- Тетікті дайындауға кеткен жалпы құнды анықтау

С тет = С дайын + С өңд - С қалд (2)

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz