Пісіру технологияларын роботтандыру: манипуляторлардың математикалық модельдері, KUKA роботы мен экономикалық және еңбек қорғау мәселелері

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 81 бет

Таңдаулыға:

Андатпа

Диплом жобасында пісіру технологиялық үрдістерді роботтандыру мәселелері қарастырылады. Осы технологиялық үрдістер машина жасау өндірісінде тарауы көп. Проективтік кеңістікте біртекті координаттарда манипуляторлық роботтардың математикалық модельдері жасалған. Пісіру роботы ретінде KUKA роботының сипаттамалары, жұмыс аймағы, техникалық мәліметтері қарастырылған. Қосымша жұмыс аймағы барлық берілген нүктелерді қамыту шарты ескерілген.

Тағы да диплом жобасында еңбек қорғау және экономикалық көрсеткіштерді есептелу мәселелері келтірілген.

Аннотация

В дипломном проекте рассматриваются вопросы о сварке технологических процессов. Эти процессы развиты в машиностроительной промышленности. Математические модели манипулированных роботов выполнены в проективном пространстве. В качестве сварочного робота рассматривается робот KUKA. Его характеризация, рабочяя зона, технические сведения. Дополнительная рабочяя зона учитывает условия перехватывать все данные точки.

Также в дипломный проект внесены охрана труда и задачи по экономической части.

Мазмұны

Кіріспе

1. Пісіру роботтарының технологиялық үрдісінің жазбасы . . .

1. 1 Пісіруді автоматтандыру . . .

1. 2 Роботтармен басқару . . .

1. 3 Доғалық пісіруді роботтандырудың мысалдары . . .

1. 4 Пісіруші роботтарды енгізуді жоспарлау . . .

1. 5 Пісіру роботтарын қолдану коэффициентімен жүктеу . . .

1. 6 Доғалы пісіру немесе контур бойынша пісіру . . .

1. 7 Көп станокты қызмет көрсету . . .

1. 8 Өнеркәсіптік роботтардың бейімделу әдістері . . .

1. 9 Өнеркәсіптік роботтардың бейімделуінің техникалық құралдары . . .

2. KUKA роботы . . .

2. 1 KUKA роботының техникалық мәліметтері . . .

3. Жетектің негізгі элементтерін таңдау . . .

3. 1 Орналасу датчиктерін таңдау . . .

3. 2 Аналогты типті датчиктер . . .

3. 3 Жетектің динамикалық есептемелері . . .

3. 4 Редукторлар. Олардың негізгі түрлері . . .

4. Экономикалық бөлімі . . .

5. Еңбекті қорғау бөлімі . . .

Қорытынды

КІРІСПЕ

Экономиканы қарқындату, оның өнімділігін арттыру ғылым мен техниканың жетілуіне негізделген қарқынды технологияларды қолданумен анықталады. Ғылыми-техникалық прогресті дамытудың негізгі бағыттарының бірі болып автоматталған машиналарды, робототехникалық кешендерді және есептеуіш техниканы қолдану негізінде технологиялық процесті автоматтандыру болып табылады.

Қазіргі кезде көптеген өндірістік операцияларды роботтар көмегімен орындайды. Олар өндірістің өнімділігін өнімдердің сапасын жоғарылату үшін арналған жабдықтар. Роботтардың қолдану аймақтары күннен күнге көбейіп жатыр. Былай айтқанда, өндірісте роботты қолдануы оның дамуын көрсетеді.

Робототехника өзі үлкен пән болып механиканы автоматиканы компьютерлік техниканың басын қосып, күрделі есептерге әкеледі.

Бірінші тарауда пісіруді автоматтандыру кезіндегі қолданылатын роботтардың қолданылуы қарастырылады. Соның ішінде доғалы пісіруге арналған роботтар тереңірек қарастырылады.

Экономика бөлімінде роботтарды енгізу арқылы алынатын жылдық экономикалық тиімділік, өтелу мерзімі және жылдық экономия есептелінеді.

Еңбек қорғау бөлімінде роботтандырудың қауіпті және зиянды факторларына анализ жасалады. Және де пісіру роботтарын қолдану кезіндегі қорғану шараларын ұйымдастыру жағдайлары сипатталады.

1 Пісіру роботтарының технологиялық үрдісінің жазбасы

Қазақстан Республикасының 2030 жылғы экономикалық және әлеуметтік дамуының негізгі бағыттарының бірі - саясаттық және шаруашылық мәселесінің шешілу жолдарын ғылыми-техникалық прогресті әлемдік тұрғыда тездету.

Өндірісті интенсификациялаудағы алға қойылған мәселелердің шешілудегі негізгі ролі машина және микропроцессорлық техникасының құрал-сайманымен жабдықталуына, көп операциялық технологиялық агрегатына, робототехникалық кешеніне (РТК), құбылмалы өндірістік жүйесіне беріледі.

Өндірістік роботизация келесіні қамтамасыздандырады:

1) еңбек ресурсын үнемдеу, ең алдымен жұмысшыларды ауыр және қауіпті операциялардан босату;

2) өндірістік еңбектің кезек барысындағы ырғақ жұмыс арқылы жоғарлауы, адамға жұмыс барысындағы қажет үзілістің жоқтығы, екі-үш кезекті жұмыс тәртібін қолдану;

3) көп номенклатуралық қайталанушы өндірістің автоматизациясы;

4) берілген мерзімнің қысқартылуы, өнімнің жаңа варианттық ауысуының бағасы;

5) өндірістің өткізу тәсілдерінің жоғарлауы, негізгі құрал-саймандарды қолданудағы коэффициенттің жақсаруы.

Пісірілген өнімдегі робототехниканы қолдану барысында, кез келген тігістің формасын автоматизациялық пісіру мүмкіндігі туады және де жазықтықта әр тәсілмен орналасқан қысқа тігісті көп данада пісіру болып табылады.

Пісірілген өнімнің роботизациялау проблемасы екі бөлімнен тұрады:

а) жан-жақты талдау немесе робототехниканың арнайы құралдарының

жиынтығы;

б) технико-экономикалық мәселелерінің кешенді шешімі.

Роботтардың көптеген саны кішкене көлемді конструкцияны доғалы дәнекерлеуде қажет. Сонымен қатар робототехникалық кешені үлкен көлемді конструкцияларды судокорпустық секциясын, ауыр жүк тасымалдау автомобиль платформасын және басқа да ірі көлік құралдарын пісіру барысында қажет. Ірі көлемді құрылымдары роботизациялық пісіру үшін робототехникалық кешеннің басқа да бірнеше жұмыс істеуші пісіру роботтармен жұмысы тиімді болады.

Пісіру құрылымдарын нүктелі түйісуді пісіру арқылы жасау барысында роботизациялық тиімді объектісінің бірі болып, жұқа бетті және бөлшекті - електі құрылымдары табылады: есіктер, жеңіл және ауыр жүк тасымалдау автомобильдерінің кузовтары, жолаушы тасымалдайтын вагондар кузовтарының панелдері, кабиналар, щиткалар, көлік пен ауыл шаруашылық машинасының панелдері, кір жуғыш машинасы, мұздатқыштардың корпусы мен каркасы және де басқа тұрмыстық техника.

Барлық пісіретін конструкциялар орташа өлшемге ие болып роботтардың жұмыстық аймақпен қабылдауының сәйкес келуін қажет етеді. Өндіріс қажетті жетістікке жету үшін, көліктің шанағы мен кабинасының құрылымы бірнеше жұмыс арқылы пісірілуі керек. Жолаушы вагоны мен автобустардың шанағының панелінің құрылымының типтері порталды робототехникалық кешенінде үлкен көлемді қажет етеді.

Жалпы күрделі формалы пісірудің тігістері - екі бағдарлық бастамада, пісірілетін заттың қозғалыс манипуляторы - пісірілетін құралдың манипуляторына кем дегенде симметриялық осьта бес қозғалыс және алты - симметриялық емес қозғалыста болуы керек. Солай, метал кесуші станок сияқты күрделі технологиялық құрал-жабдықтан қарағанда, робототехникалық кешенінде манипуляциялық жүйенің бір пісірілетін құралмен пісіретін затты 7-8 дәрежелі қозғалысқа ие болады.

Нүктелі түйісу пісірудің тігісі жалпы 6 дәрежелі қозғалыс тістеуікті манипуляторды қажет етеді, пісіретін тістеуік - симметриялы емес құрал (электродты механиканы біріктіретін элементтердің барлығымен) . Бірақта көптеген нақты жағдайларда пісіруді 5 дәрежелі қозғалысты манипулятордың тістеуіктерімен жүзеге асыруға болады. Жазықтық симметрия тістеуіктері перпендикулярлық пісірілетін жиек сызығынан бірталай ауытқулар болуы мүмкін.

Пісірумен жұмыс істейтін жағдай пісірушінің жанындағы аймақтың температурасының жоғарылығымен, күшті станционарлық емес электромагнитті және жүйелі жарық шығарудың, қорғанысты материалдар мен балқытылмалы металл қорытпаларын шашудың, интенсивті аэрозолдардың бөлінуін, шаңдардың, агрессивті газдардың көмегімен көрінеді Шығарылған заттың үстіңгі жағының түзетілуінің траекториясы мен дәнекерін өлшеу үшін оларда қабыршақтану, бұзақылар және жабысқан тамшылар, сонымен бірге металдың ағулары болуы мүмкін. . Барлық маңызды функционалдаудың манипуляциялық жүйесі, өлшеу мен басқарудық құралы олардың таңдауын шектейді, конструктивті атқару мен құралдың жақсы жұмыс істеуіне конструкциялық орындауды және арнайы схемалық және конструкторлық өлшемді қабылдау керектігін шақырады.

Доғалы және нүктелі түйісудің пісіруінің экономикалық жағдайына тереңдеу келесі жағдайда көрінеді. Доғалы пісірудің көп түрлерінде қолданылады немесе механизациялы пісіретін құрал жартылай автоматпен орындалады. Нүктелі түйісетін пісіру пісіретін тістеуіктермен орындалады, сонымен бірге механизацияланған пісіретін құралды немесе бір немесе бірнеше көп нүктелі стационарлы машинаның көмегімен орындалады. Мұндай пісіретін құралдардың құны көптеген көп нүктелі құралдарға қарағанда бірнеше есе арзан. Автомотизация құралдарымен қатар пісіретін операцияны қажет ететін комплексті миханизациялық дәнекерлік құрал-жабдық немесе бірнүктелі дәнекерлік стационарлы машинаға қарағанда бірнеше есе қымбат. Көрсетілген жағдай пісіретін операцияларды роботизациялау үшін, іздеу қажеттілігін және қарапайым, арзан, сонымен бірге типтік техникалық шешуді қажет етеді. Осындай шешімдердің біреуі, агрегатты-модульді ұстанымдардың құрылуын робототехникалық кешеннің және оның бөліктерінің құрамының қолданылуы болып табылады.

Пісірудің робототехникалық кешенінің күшейту әсерінің негізгі факторы: қосалқы қорғанысы және қабылдау жылдамдығы болып табылады. Расында, пісіретін құралдың бір жерден және бір нүктеден басқа жерге ығысуы маман қызметкермен қысқа мерзімде орындалады. Ең алдымен қолдың және дененің қозғалуының оптималды таңдалуының сезіну есебіне байланысты. Сол үшін робототехникалық кешенінде жоғарғы жылдамдықта пісіретін құралдың және бұйымның ығысуы қарастырылуы керек. Олар тоқтаудың және жүрудің уақытын, қозғалыстың тиімді заңдарын қарастырады. Бұл нүктелі түйісетін пісіруге өте қажетті. Оның бір нүктені пісірудің уақыты әдетте бір секундтан аспайды және жұмыс уақытының негізгі бөлімі тістеуіктің нүктелердің арасындағы ығысу уақытынан тұрады. Орнатылған жанарғының қозғалысының максималды жылдамдығы қазіргі заманғы робототехникалық кешен - 1, 5 м/с, тістеуік - 3 м/с және бұйымдар оның басқа бағдарында бір секундта 90 градусты құрайды.

Робототехникалық кешен пісіру үшін, манипуляциялық жүйеден, пісіретін жабдықтан, басқару құралынан, геометриялық және технологиялық бейімделуінің өлшену құралдар жүйесінен құралады. Манипуляторлық жүйе пісіру манипулятор құралынан және манипулятор бұйымынан тұрады. Бір робототехникалық кешеннің құрамында бірнеше манипулятор құралдары және бұйымдары болуы мүмкін. Ығысатын өлшеуіш үйрену жүйесінің құралдары жанарғыға немесе бұйымға біршама қозғалмауы мүмкін, немесе манипуляциялық жүйенің қосымша үзбелерімен ығысады.

Арманды парасатты пісіретін техникалық робот кешені пісіруге қатысты қойылған түзілістердің (түзілістердің класс шегіне қатысты), адамның қатыспауымен тігістерді қоюдың кезегін және керекті ығысуға қатысты пісірген құралмен бұйымның ығысуын таңдау керек. Сонымен қатар, жұмыс орнының нақты жағдайының өзгеруімен пісіретін процестің пішінінің өзгеруін және пісіруге дайындаған нақты геометриялық пішіннің қосылуының өзгеруі. Бірақ та, қазіргі уақытта тұтынушыға қолайлы пісіретін робототехникалық кешен пісірудің реттілігін таңдай алмайды және нақты бағдарлама жұмысының тапсырмасын талап етеді. Кейбір роботтың түрлері ғана жеке тапсырманы шеше алады. Осының барлығы доғалы пісіру үшін, роботтың қолдану орталығын кішірейтеді.

Жетілмегендік жүйесіне бейімделуі және бұйым туралы ақпаратты қайсысы қабылдайтыны. Қазіргі заманғы робототехникалық кешенде адамның қатысуы, пісіретін бөлшекті бағдарламаның жарыққа шығу теңгеріледі. Бірақ та ондай жеңілдетілген робототехникалық кешенде күрделі техникалық әдістер жүйесін қолдануды талап етеді.

Пісіру роботын қолдану өндіріс еңбегін және шығаратын өнімнің санын жоғарылатады. Робототехникалық кешенде бұйымды пісіруді таңдау үшін, пісірілетін құрылғының тиімді кинематикалық құрылымын, сонымен бірге өндірістік роботтың мамандану және универсалдық келелі мәселелерімен байланысты [18] .

1. 1 Пісіруді автоматтандыру

Пісіруді автоматтандыру кезінде өндірістік роботтар қосалқы немесе негізгі технологиялық жабдық ретінде қолданылады. Бірінші жағдайда өндірістік робот машинаның жұмысшы аумағында пісірілетін тетіктерді орнату мен жинауды және дайын өнімді алуды қамтамасыз етіп, стационарлы пісіру машиналары мен автоматтарын күту кезінде көтергіш көліктік құрылғы ретінде қызмет атқарады. Сонымен қатар өндірістік робот бөлек тетіктерді және де пісіру бұйымын манипуляциялауға мүмкіндік беретін кең диапазонды қарпығыш құралмен қамтылған немесе қарпу құралдарының автоматты ауысымына ие. Екінші жағдайда өндірістік робот тікелей пісіруді орындайды және жұмысшы құралмен жабдықталған: нүктелі пісіру үшін - пісіру қысқыштарымен, ал доғалы пісіру үшін - балқитын немесе балқымайтын электроды бар пісіру шілтерімен. Кешен құрамына біруақытта екі робот кіруі мүмкін: тетіктерді беру мен оларды пісіруге құру үшін және пісіру үшін.

Өндірістік роботтарды орташа және ірі сериялы өндірісте қолдану тиімді болып табылады, себебі бірлік немесе ұсақ сериялы өндірісте өндірістік роботты оқытуға көп уақыт жұмсалады.

Түзілімдерді біртипті белгілері бойынша топтаған кезде келесіні бөлу керек: пісірілетін тетік материалы; дайындаманың түр жиыны; пісірілетін тетіктің массасы мен пішіні; пісіру қосылысының түрі. Пісірілетін тетіктің пішініне пісіруге арналған жинау жұмыстарының сипат тізімі мен технологиялық процесс, сонымен қатар жинау операцияларының механизация және автоматтандыру құралын таңдау тәуелді. Пісірілетін тетіктің массасы көтергіш көліктік құрылғының жүк көтергіштігін, пісірме қосылысының түрін, пісіру жұмыстарының технологиясы мен автоматтандыру құралдарын анықтайды.

Пісіру түзілімдері қосымша дәлдеусіз оларды арнайы құрылғыда орналастыруға мүмкіндік беретін анық көрсетілген бағдар орнына ие болуы керек. Сонымен қатар, пісіру түзілімдерінің құрылымды-технологиялық параметрлері әбзелдің бірыңғайлануына және өндірісті ұйымдастыруда барлық әдісті қолдануға өз үлесін қосуы керек. Жоғарыда көрсетілген талаптарға сәйкес келетін пісіру түзілімдеріне бір тіреуіш жазықтығы бар түзілімдер, перпендикуляр тіреуіш жазықтығы бар түзілімдер, иін тірек, аша, қоршау, шанақ, шкаф типті түзілімдер, сонымен қатар жалғастық, емік және иірлік түрлі түзілімдер жатады.

1. 2 Роботтармен басқару

Пісіруді басқару құрылғысын бағдарламалау тәртіптері жылдамдықтың, орынның және кернеудің белгілі болуын, шыбық беру жылдамдығының, импульс мөлшерінің және де процестің басқа параметрлерінің белгілі болуын қарастырады. Пісірудің бастапқы және соңғы фазасы (қорғаныс газы ағынының жылдамдығы, шомылықтың қалыптасуы, ысыраптың басталуы, құйғыштың толуы мен жанып біту ұзақтығы сияқты ерекше параметрлермен сипатталатын) басқару құрылғысының жадысында сақталатын бөлек бағдарламаларда сипатталады.

Пісіру роботының орын ауыстыруы бөлек басқару құрылғысында бағдарламаланады. Екі басқару жүйесінің өзара әрекеттесуі кездесу мақсатымен жүзеге асады (жұмыс циклінің аяқталуы бойынша өзара ақылдасуы) . Келесі бұйымды өңдеуге өту операторымен анықталады. Оператор өзінің тілегі бойынша пісіруді тоқтатуы немесе бағдарламаны пісіру жүргізіліп жатқан кезде де түзеуі мүмкін.

Үлкен пішінді тетіктерді пісіру кезінде (мысалы, кеме жасауда) робот үлкен қашықтыққа орын ауыстыруы қажет. Мұндай жағдайларда рельсімен жылжитын арбашықтарда орнатылған роботтарды қолдануға болады. Орын ауыстыру жүйесі роботтың 45-55 м/мин жылдамдықпен 30 м дейінгі орын ауыстыруын қамтамасыз етеді.

1. 3 Доғалық пісіруді роботтандырудың мысалдары

Роботтандыруды жеңіл бұйымдардан бастаған дұрыс. Үлкен экономикалық әсерді беретін қиын құрылымды роботтандырудан бастамаған жөн болады.

Кішкентай құрастыру үзбелерін үлкен құрастыру үзбелеріне қарағанда бекіту оңай. Оларға аспаптарды әкелу оңайға соғады, сондықтан қайта позициялаудың дәлдігі жоғары болады. Қысқа ұзындықты қиын емес пісіру жіктерімен бұйымдарды өңдеуді бағдарламалау оңайға түседі. Егер пісіру үрдісін роботтандыру ұзын бағдарламаларды жазуды қажет етсе, онда көп партиямен шығарылатын және үлкен экономиалық әсерді беретін бұйымдармен ғана шектелген дұрыс.

Пісіруге дейінгі өндірістік процестер роботтың дәлдік сипаттамаларына сәйкес келетін рұқсаттарды қамтамасыз ету қажет. Ол үшін өнім сапасы мен басқару құралдарын қайта қарастыру және модификациялау қажет.

Тетіктерді роботтандырылған пісіруге дайындау үшін жоғарғы шеберлік, жетілдірілген жабдықтану және қысу құралдары қажет болады. Былай айтқанда, тетіктердің дұрыс позициялануы бірден қамтамасыз етілуі тиіс, пісіру ұяшығының бекіту құралдарының көмегімен олардын қалпын түзету қымбатқа түседі, ал кейде мүлдем мүмкін емес.

Қайта позициялану дәлдігі тетіктерді дайындаумен тура байланысты. Тетіктерді үздіксіз беруді қамтамасыз ету үшін көмекші жабдықты ауыстыру, оны күтуші жұмысшыларды ауыстыру, немесе басқа материалдарды жеткізушілердің қызметімен пайдалану мүмкін.

Сапамен басқаруды дұрыс ұйымдастыру өте маңызды. Сапаны бақылау сұрақтарын мұқият зерттеуді роботты сатып алғанға дейін пісіру әдістерінің дәлдік параметрлерін анықтау үшін қарастырған дұрыс. Алынған деректердін статистикалық өңдеу нәтижелері роботтын және пісіру манипуляторының сипаттамаларымен салыстырылады, оның негізінде оларды роботтандырылған пісіру ұяшығында қолдану мүмкіндігі туралы шешім жасалынады [7] .

1. 4 Пісіруші роботтарды енгізуді жоспарлау

Пісіруші роботтарды енгізу жобасын қабылдау үшін негізгі факторлар ретінде жобалау этапындағы технологиялық процеске салынатын информацияны өңдеу сапасы мен толықтығы негіз болып табылады. Бөлек есептерді шешу кезінде келесі ақпаратты қолданады:

1) технологиялық жабдықтардың анализдік берілгендері, яғни жалпы өндірісте немесе жұмыс бөлімдерінде қолдану үшін қарастырылған өндірістік роботтытехника жабдықтарының жұмыс қабілеттілігі мен функционалдық ерекшеліктері;

2) түзілім параметрлері анализінің берілгендері мен олардың геомет-риялық пішіні, өлшемдері, жік траекториясы, материалдардың қатаңдығы, беріктігі, массасы мен ауырлық центрі, бетінің күйі, температура, құрастыру мен пісіру шарттары, сонымен қатар өлшемдік шақтама туралы мәліметтер;

3) технологиялық операциялар тізбегінің және роботизацияға дейінгі мен роботтарды енгізу кезіндегі жабдықтардың орналасуының анализдік берілгендері;

4) жұмысшылармен орындалатын функциялар туралы берілгендер.

Алынған мәліметтерді келесі жағдайларда қолданады:

5) пісіру және алдын-ала немесе кейінгі пісірілетін түзілімдерді өңдеу процесі үшін қажетті манипуляциялау операцияларын анықтауда (мысалы тиеу, ұстау, жылыту, алу, аяққы термиялық өңдеу, бақылау және тағы басқа) ;

6) жабдықтардың құрылымы мен жұмыс жасауы бойынша ұсынысты өңдеуде;

7) осы ұсыныстарды бағалауда;

8) өндірістік робот пен периферийлі жабдықтың қажетті сипаттамасы туралы, автоматтандырылмаған процесс туралы мәліметтерді сақтайтын оптималды шешімді таңдауда;

9) экономикалық әсерлікті есептеуде.

1. 1-кестеде пісіру роботтарын енгізудегі технологиялық жобаны өңдеу кезінде шешілетін есептер мен этаптар жүйеленген. Бұл кестеде келтірілген мәліметтерді қолдану көптеген жағдайда қойылған мақсатқа жетуге мүмкіндік берді. Технолог немесе инженер-рациоанализатор бағыттарды дұрыс таңдап, олардың өндірістік көзқарас жағынан маңыздылығын дұрыс анықтауы қажет.

1. 1-Кесте - Пісіру роботтарын енгізу үшін технологиялық жобалау этаптары

І

Бағытты таңдау

1) Жұмыс ауданын, технологиялық уақытты үнемдеу мен жұмыс персоналын қысқарту;

2) Жұмыс жағдайын жасарту (қол пісіруін, ауыр жұмыстарды жою, санитарлық жағдайды жақсарту, бірсарынды жұмыстан босату) ;

3) өнім сапасын жоғарлату;

4) Өнімділікті арттыру (пісіру машинасы мен басқа да жабдықтарды қолдану коэффициентін және де өндірістік бөлімді автоматизациялау дәрежесін арттыру арқылы) ;

5) энергияны үнемдеу;

ІІ

Пісірілетін түзілімдер

1) конструкция;

2) пісірілетін жіктер;

3) өндірістік партия көлемі;

4) технологиялық уақыт

ІІІ

Дайындамаларды қабылдағыштар мен ырғақ тізбегін таңдау

1) бұрылатын қадамды столдарды қолдану кезінде;

2) бөлек позицияларда циклдік жұмыс режимі кезінде;

3) ағындық өндіріс кезінде;

4) көпстанокты қызмет көрсету кезінде

IV

Технологиялық әбзелді қосқандағы периферийлі жабдықты таңдау

1) тетіктерді жүктеу үшін;

2) тетіктерді қысу мен орнықтыру үшін;

3) түзілімдерді босату, шешу және жинау үшін;

4) ары қарай тасымалдау үшін

V

Робот құрылымын таңдау

1) принцип;

2) механикалық түзілімдер мен кинематикалық сұлба;

3) пісіру құралы;

4) сақтандырғыш құрылғылар;

5) басқару жүйесі және тізбектегі басқа технологиялық жабдықпен байланыс

VI

Орын ауыстыру программасы мен пісіру технологиясын таңдау

1) программа қадамдарын таңдау;

2) операциялар тізбегін таңдау;

3) процессті басқару жүйесіндегі пісіру программасын таңдау

VII

Өндірістік көрсеткішті анықтау

1) негізгі және қосымша уақытты;

2) жүктеуді;

3) жұмыс смендерінің санын

VIII

Әсерлікті анықтау

1) ескі технологиялық уақытты t C жаңа туақытпен t H салыстыру;

2) шығындарды үнемдеулермен салыстыру;

3) технологиялық варианттарды салыстыру;

4) капиталды салымдардың айналым мерзімі

IX

Шекті шарттарды анықтау

1) керекті аудандарды және қолданылатын аудандардың мүмкіндіктерді;

2) өндірістің техникалық және технологиялық күйін;

3) өндірістік процестегі роботтың орналасуы

1. 5 Пісіру роботтарын қолдану коэффициенті мен жүктеу

Өндірістік роботтарды және пісіру роботтарын енгізу шарты ретінде оларды екі ауысымды жүктеу және кейбір жағдайларда үш ауысымды жүктеуді алуға болады. Ауысым бойындағы үлкен жүктеу және роботтың жоспарлы жұмыс істеуі үлкен көлемді жұмыс болып табылады.

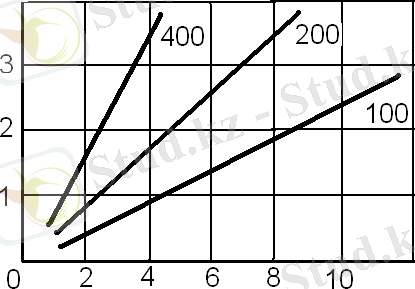

Жұмыстың бұл көлемі ауысым бойы пісірілетін бұйымдар санының әр бұйым үшін оперативті немесе бірлік уақыт көбейтіндісіне тең. Бұйымдар партиямен шығарылатындықтан және бір партиядан екінші партияға өту жұмысты қайта баптаумен, бағдарламаны ауыстырумен байланысты болғандықтан, бұған жіберілетін уақыт пісіру роботының керекті өндірістік қуатына және белгілі мүмкіндіктеріне сәйкес болуы керек. Бірлік немесе операционды уақыт, партия көлемі және бағдарламаны өту ұзақтығының арасында 1. 1-суретте көрсетілгендей байланыс бар. Робот тактісінің ұзындығына сәйкес бірлік уақыты өскен сайын бағдарламаны өту ұзақтығы өседі де керекті бағдарламаны алмастыру саны азаяды.

1. 1-Сурет - Бірлік уақыт, партия көлемі және бағдарламаны өту ұзақтығы арасындағы байланыс

Пісіру роботының жұмысқа дайындығы тек қана қайта баптау уақытымен ғана емес, сонымен қатар жоспарланған және жоспарланбаған тұрып қалу периодтарымен анықталады. Осының арқасында пайда болатын бұзылудың себебін және күрделілігін анықтайды.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz