Жылына 10 000 т қуаттылығымен болат құю цехын жобалау: ось құймасының технологиясы, құрал-жабдық таңдау, еңбекті қорғау және техникалық-экономикалық негіздеме

Аннотация

Берілген бітіру жұмысының мақсаты- қазіргі уақытта бар құю цехының негізінде жаңа құю цехын жобалау болып табылады. Жобоалаушыға негізгі цехтың бөлімдерін және құрал-жабдықтарын талдап, және алынған мәліметтерді қолданып, өзінің жоба жұмысы мысал ретінде көрсету.

Бірінші бөлімде негізгі есептеулер және жалпы шешімдердің түсіндірілуі жүргізілді. Алынған нәтижелер негізінде қажетті құрал-жабдықтар таңдалды, содан кейін жобаланған цехты жоспарлау бойынша анықтап сипаттау өткізілді, олардың графикалық орындалуы дипломдық жобаның бірінші екі беттерінде ұсынылған.

Екінші бөлім өзіне шығарылатын өнімнің жалпы номенклатурасына кіретін құйманы дайындау технологиясы енгізіледі. Берілген бөлімле диплом алушы «Құю өндірісінің технологиясы» пәні бойнша алынған білімдерді көрсетті, құю жүйесінің есебін есептеді және қалыптау жадығаттарын таңдау кезінле түсінік берді. Бөлімнен басқа түсіндірме жазбада, сонымен қатар, технология бойнша төрт қажетті беттерді сызу қажет.

Дипломдық жобаның үшінші бөліміне берілген параметрлер бойынша құрал-жабдықтарды таңдау және жаңарту мақсатында болып табылатын арнайы бөлімі кіреді. Зерттемелерді жүзеге асыру қажет және олардың негізінде таңдалған қондырғы тапсырманың барлық талаптарына жауап беретін өзгертулерді енгізу қажет. Графикалық бөлімнің соңғы төрт беті таңдалған құрал-жабдық туралы және оның есептелетін түйіндерінің түсінігін беру керек.

Жобалаушыға төртінші бөлімде құю цехындағы жұмыс істейтін адамдарға мүмкін әсер етіп қалатын қауіпті және зиянды өндірістік факторларды талдау қажет және осы факторларды жою бойнша шешеімдерді беру қажет.

Өндірістік экологияға бесінші бөлім арналады. Негізгі кәсіпорынның қоршаған ортасын талдауы жүзеге асты, тасталымдар және қалдықтар мөлшері аталып және олрады қайта пайдалану немесе жою іс-шараларын ұсынады.

Жобаның техника-экономикалық түсініктерін сипаттау қорытынды бөлім болып табылады. Онда өзін-өзі ақтау мерзімі ретінде қорытындалатын барлық қаржылық кірістердің және шығынбарды соңғы шығатын өнімді салыстыру арқылы есептеледі.

Мазмұны

Кіріспе

1. Цехт жобасын жобалау . . .

1. 1. жоба бойынша жалпы шешімдерді сипаттау. Алматы ауыр-машина жасау зауыты . . .

1. 2. Балқыту бөлімі . . .

1. 3. Қалып жасау бөлімі . . .

1. 4. Өзекші жасау бөлімі . . .

1. 5. Қоспа дайындау бөлімі . . . 1. 6. Құю цехттің сипаттамасы . . .

2. «Ось» құймасын дайындау технологиялық процесін жобалау… . . .

2. 1. Қалып жасау тәсілін негіздеу . . .

2. 2. Детальдың қалыптағы орын алу негіздері . . .

2. 3. Отыру мөлшерін және механикалық өңдеуге берілген припуск негіздеу.

2. 4. Өзекше конструкциясын және өлшемін анықтау . . .

2. 5. Құю жүйесі . . .

2. 5. 1. Құю жүйесінің элементтері және қызыметі . . .

2. 5. 2. Құю жүйесінің түрін таңдау . . .

2. 5. 3. Металды құймаға жіберу жерін таңдау . . .

2. 5. 4. Құю жүйесін есептеу . . .

2. 6. Қолданылатын жабдықтарды негіздеу . . .

2. 7. Қалыпқа құю және өзекшелі қоспаларды таңдау . . .

2. 8. Жарамды өзекшелердің шығарлуы . . .

3. Престі агрегаттың құрылысын өндіру . . .

3. 1. Престеу мен қалыптарды жасау кезінде қоспаны тығыздау процесінің физикалық нақтылығы . . .

3. 2. Қалыптау машинасының жалпы престелуін құрастыру . . .

3. 3. Престелу механизімі . . .

3. 4. Артықшылығы мен кемшіліктері . . .

4. Еңбекті қорғау . . .

4. 1. құю цехіндегі зиянды және қауіпті өндірісті факторлардың анализі . . .

4. 2. Зиянды және қауіпті өндірісті факторлардың төмендеуі бойынша ұйымдастыру . . .

4. 2. 1. Жасанды жарықтандыруды есептеу . . .

4. 3. Престеу агрегаттарындағы қауіпсіз жұмыстарды ұйымдастыруға талаптар . . .

4. 4. Цехтегі өрт қауіпсіздік шаралары . . .

5. Жобаның техника-экономикалық негіздері . . .

5. 1. Болатты 10 мың тонна жылына қуаттылғымен құю арнайы цехтерінде жобалау үшін бастапқы берілгендер . . .

5. 2. Құю цехының қондырғыларын таңдау . . .

5. 2. 1. Балқыту бөлімі . . .

5. 2. 2. Қалыптау бөлімі . . .

5. 2. 3. Өзекше бөлімі . . .

5. 2. 4. Қоспа дайындау бөлімі . . .

5. 2. 5. Термиалық өңдеу бөлімі . . .

5. 2. 6. Цехті құрылғыларына кететін капиталды салымдар . . .

5. 2. 7. Жабдықтарға кететін капиталды салымды, өндірістік құрылғы мен инвентар . . .

5. 2. 8. Жобаланатын цехтың өндірісті бөлімінің капиталды салымдарын есептеу . . .

5. 3. Агрегаттар бойынша қызымет көрсетудің негізгі нормларына жұмыс орындары бойынша өндірістік жұмыскерлердің санын есептеу . . .

5. 3. 1. Қызыметкерлердің құрамы мен сандарын есептеу (цехпен басқарылатын ұйымдастыру құрылысы) . . .

5. 4. Еңбек ақы Қорын есептеу . . .

5. 4. 1. Өндірістік жұмыскерлердің еңбек ақы Қорын есепту . . .

5. 4. 2. Зейнет ақы төлемдер жеке кіріс салықтары . . .

5. 4. 3. Қосымша жұмыскерлерінің еңбек ақы қорларын есептеу . . .

5. 4. 4. Әлуметтік, жеке кіріс салығы, зейнет ақы төлемдерді есептеу . . .

5. 5. Технологиялық емес мақсатында шығындалатын электр энергиясының шығынын есептеу . . .

5. 5. 1. Технологиялық емес мақсаты үшін шығындалатын электр энергиясыныңшығындары . . .

5. 6 Құю өндірісіндегі құндылықты есептеу . . .

5. 7 капиталды салымдардің экономикалық тиімділігін есептеу . . .

қортынды . . .

Пайдаланған әдебиеттер . . .

Кіріспе

Құю өндірісінің маңызы ең алдымен машина жасау саласына және халық шаруашылығына төтенше роль атқарады. Құю өндірісі-машина жасау салаларының одан ары дамуына негізгі дайындау базасы болып табылады. Қазыргі кезде құймаларды қалыптар арқылы құйып алу ең қарапайым және қолайлы болып келеді. Құймалардың басқа дайындамаларға қарағанда артықшылықтары бар. Машина жасау бөлшектеріне дайындамаларды таңдау олардың сапасына әртүрлі техникалық талаптарына сай негізінде қарастырылады. Құю заводтарын және цехтарын жобалаған кезде ең алдымен құйманың сапасын жақсартуға ерекше назар аудару керек. Автаматтандыру нәтижесінде дайындамалардың геометриялық дәлдіктері арта түсті. Машиналардың конструкциялық бағалауымен қуаттылық бірлігіне салыстырмалы салмақтың азаю, тенденция арқылы жұқа қабырғалы құймаларды алу және құйылған бөлшектің салмағының жабдықтан салыстырмалы аз болуы.

Сырт пішінінің жақсарлуымен ал, демек бұйымдардың бәсекеге қабылеттілігін жоғарлауымен, құймалардың сырт пішініне және бет сапасына талаптар жоғарлады.

Балқыту бөлімдерінде әр түрлі шихталық материалдарды қолдануға хабардар болады. Шихтаны алдын-ала жылыту содан кейын қолдану таралды. Жаңа балқыту агрегаттар арқасында болатты қорытқан кезде одан бөлінген азайтуымыз мүмкін индукционады - вакуумды пештерде.

Құю өндірісінде жоспарлаған жүйелері және есептілікке толық жетілдірумен тенденция анықталады, енді біз құймалары тонналап емес даналапта ала-аламыз. Металсыймдылығын азаюына байланысты өнімдерді трубалар т. б. абтомовиль бөлшектерін өндіруге. Алюмин қорытпаларын құюға кеңейту керек.

Ең маңызды құю өндірісінің мәселесінің бірі қалыпта құю автоматизациясы. Осы мәселе шойын және болат құймалар үшін қалыпқа келтірілген автоматы линиярларды қолдану мүмкіншіліктерін үлкейту үшін осы мәселе шешіліп жатыр. Қоспа жасау және өңдеу тазалау бөлімшелерінде дымқылды тазалау жәнеде вакуумды шаң тазалағыштың көмегімен жұмыс атқарулар кеңею үстінде. Барлық қалдықтар айырылу керек. Барлық қождарды грануляциялық айыруға ескеріледі. Еңбек шарттарының талаптары жоғарылады, қоршаған ортаны, атмосфераны және су бассейіндерін сақтау арта түсті.

1. Цехты жобалау.

1. 1. Жоба бойынша жалпы шешімдерді сипаттау. Алматы ауыр-машина жасау зауыты.

«Алматы ауыр машина жасау зауыты» ашық Акционерлі Қоғамы шартында жылына 1 тонна қуаттылығымен боллатты құю өндірісінің кезекті цехы проектісін жобалау осы берілген тапсырмалармен сәйкес болу қажет.

«Алматы ауыр машина жасау зауыты» өнеркәсіпті болатпен шойынды құю, сондай-ақ құм топрақты қалыптағы декоративті құю. Бұнда 5кг нан 5 тоннаға дейін салмақты құйма бұйымды өндіреді. Бастапқы цехтағы құйма бұйымның көп мөлшерлі салдарына есеп жүргізулер өндірістік қуаттылығымен, ондағы он бес көрсеткіштердің қосылуынан көрсетілген бағдарлама бойынша өндіріледі.

Жобаланатын цехтың корпусы 72000 X 144000м 2 енімен және 10, 5м биіктігімен енгізілген.

Өндірістің негізгі өнімі болатты құймалар жұмыс уақыты - жылына екісменалық 8 сағ/смена бойынша 254 күн. Жылына жобаланатын максималы өнімділігі 1т жылдың құю болып табылады. Өндірістің технологиялық процесі келесі жолдармен жүргізіледі.

- шихта өнімін қабылдау дайындау және сақтау,

- қалып және өзекше қоспаларын дайындау.

- қалыпты, өзекшені жасау

- болатты балқыту;

- құйма бұйымды құю, шығару және суыту,

- құйманы тазарту

- құйманы термиялық өңдеу

- дайын өнімді қабылдау және ақауларды түзету

-өндірістегі шығындарды қайта өңдеу (ақаулы өнімдерді қайта өндіріске қайтару)

1. 2. Балқыту бөлімі

Машина жасау өндірісінде болатты және шойынды балқыту үшін келесі агрегаттарды қолданады:

1. қышқылды және негізгі футеровкалы жанынан үрлеу конверторлар

2. қышқылды және негізгі футеровкалы электр доғалы пештер

3. қышқылды және негізгі футеровкалы мартен пеші

4. индукционды пеш және тигельді құбырлар.

Болат деп темірмен көміртегінің балқымасын айтады, құрамындағы көміртек мөлшері 2, 14% аспайды. Тұрақты және қарапайым ертінділерінен тұратын болаттарды (2% С, 0, 8 % Si 1, 0 % Mn, 0, 1 % P ) көміртекті деп атайды. 0, 25 % С құрамдас болатты азмөлшерлі көміртегі немесе жұмсақ деп атайды, ал 0, 25 тен 0, 6 % С дейін құрамды - орташа көміртекті, 0, 6 дан

2, 14 % С- жоғарлы көміртекті деп атайды. Көрсетілген ертінділердің жоғарлы мөлшерлі болатты (хром, никель, титан, молибден) арнайы немесе легірлі болат деп атайды. Егерде арнайы ертінділердің жалпы құрамы (көміртегі енбегінде) болатта 2, 5 % аспаса онда оларды төменгі легірлі деп атайды. Егерде легірленетін құрамы 2, 5 тен 10, 0 % құраса онда болатты орта легірлі. 10 % - жоғары легірлі деп атайды.

Сұйық болат келесі қасиеттерден тұрады:

1. Қалыпты сұйықағынымен, яғни жұмыс орнын толтырып оған және құйма қалыпына із қондыру.

2. Өзінің химиялық құрамымен МЕСТ талаптарына сәйкес келу және құйманы қабылдауда техникалық шарттарымен, құрамында зиянды ертінділер мөлшері аз болу керек (фосфор және күкірт) ертінделген газдар (оттегі, азот және сутегі) .

3. Қатты және сұйық метал емес қосылыстардан бос болу қажет.

4. Құйманың күйіксіз таза бет қабатын беру.

5. Металды құю қатары тығыз болу қажет.

Болаттың сұйық ағыны химиялық құрамы мен температураға тәуелді, сандай-ақ тұтқырлығына байланысты. Сонымен қатар, сұйықағыны металдың тазалығына, газ және метал емес қосылыстар мен құю қалыпының жылуының жылдамдығына тәуелді болады.

Болаттың температурасы жоғары болған сайын оның тұтқырлығы аз болады және сұйықағыны жоғары болады. Ликвидус сызығынан жоғары орналасқан нүктеге температура сәйкес келсе, онда болаттың сұйық ағыны тез төмендейді, бұдан қатты фазадан құралған тегіс қаңқа пайда болса, онда сұйықағыны нөлге теңеседі (нөлді сұйықағыны) .

Сұйық ағыны жоғары болған сайын, металды қыздыру да жоғары, кристалдау кезінде болаттан шығатын жылу көп болған сайын және каналдардың қабырғаларында жылулар аз болған сайын сонымен қатар құю қалыпын толтыру кезінде жылуы көп болады.

Цехта қалқып шыққан балқыманың салмағын анықтау- балқыту бөлімін жобалау кезінде негізі болып табылады. Негізгі есептеу барысында цехтің бағдарламасын яғни жеке топтарға бөлінген (салмағы бойынша) немесе құю бұйымдар өндірісінің технологиялық ағындарына бөлінеді. Әр топтпрға және құймабұйымдардың технологиялық ағынына қарай бөлінеді. Шихтаның жеке классасы бойынша физико-механикалық қасиеттеріне де талаптар қойылады.

Өндірістің сипаттамасы туралы мәліметтер:

Кесте 1. 1 Балқыту бөлімінің бағдарламасы

Цехтың бағдарламасында көрсетілгендей, таңдап алынған балқыманың тәсілі құйманың салмағы мен процентін, ақауын, күюін, қайтымсыз жоюлуы сондай-ақ сұйық балқыманың жалпы салмағы қарастырылған.

Әртүрлі технологиялық процестер үшін сол бірдей шихта марасы қолданады.

1. 2. Кесте метал үйінділерінің баланстары толтырылады.

1. 3. Кесте бойынша шихта материалдардың есептері жүргізіледі.

Есептеу үшін іріктеп алу әдісін қолданамыз.

Кесте 1. 2. Метал үйінділер балансы

Күйдіру және

қайтымсыз жоғалу

Есептеулер үшін қайтарудың процентін анықтау қажет (ақау, құймалар), (1. 2. кестеден)

C = 0, 32 ~ 0, 40

Mn = 0, 40 ~ 0, 90

Si =0, 20 ~0, 52

0, 5 төмен P

0, 05 төмен S

0, 36

0, 65

0, 36

~ 0, 045

~ 0, 04

Қайтаруды (30 %) деп болаттың 35 Л элементіне құрамына сәйкес келетін химиялық құрамын қабылдайық.

Кесте 1. 3. Қолданатын материалдар (математиканың химия құрамы)

0, 36

0, 32

4, 0

7, 0

0, 15

0, 65

0, 45

1, 0

75, 0

0, 6

0, 36

0, 25

0, 8

1, 0

45, 0

30%

68, 15

1, 85

100% жоғары

100% жоғары

Шихтада шойынның мөлшерін анықтайық. Оны Х- деп белгілейік

Кесте 1. 4. Шихтаның 100кг металүйіндісіндегі орташа химиялық құрамын есептеу.

Қайтару

болат лом шойын

Барлығы

30

68, 15

1, 85

100

200

0, 108

0, 218

0, 074

0, 4

0, 8

0, 195

0, 307

0, 019

0, 529

1, 05

0, 108

0, 170

0, 015

0, 293

0, 586

0, 045

0, 045

0, 04

0, 04

98, 701

98, 701

Ортакөмір қышқылды болатты балқыту үшін, шихтаның орнына болат ломын алып электірлік доғалы пешті алайық. Электірлі доғалы пештің кемшілігі болып балқыту бөлімінде үлкен шумның болуы, жылу көп мөлшерлі берілісіне ауыр жұмыстарын кіргізуге болады, сонымен қатар индукционды балқыма мен метал күйдірмесінен шараларды айтуға болады. Доғалы пештің құрлысы пештен, трансформатордан, басқару щиттерден және автоматтандыруы, май айдау құрылғысы, ылғалды газ тазалау жүйесі, шихтаны жинау құрылғысы, шихтаны қыздыру үшін стендтен тұрады. Пешті эксплуатациалау үшін шлакты айдау және металды құю үшін доғалы пештің иілу механизмдерімен жабдықтайды, электродталы күмбездерді айналдыру механизімімен, шихтаны балқыту процесін тездету үшін пештің ваннасын айналдыру механизімімен, электродтардың орналасуын реттеу механизімімен, пештің жұмысы кезіндегі қосу және сөндіру кезіндегі әр электроттың орын ауыстыруын қамтамасыз етуін қарастырады.

Доғалы пеш айнымалы қозғалыстардың агрегаттары болып табылады, ондағы пештің сыйымдылығымен технологиялық процестің балқытуы 1, 5 : 2, 5 с (≤ 3 г сыйымдылықта) 3, 5 : 4 с (12 т сыйымдылықта) ауытқиды.

Балқыту пеште бір уақытта жұмыс істейтін мөлшерді бір балқыту агрегаттарынан технологиялық ағындар санына байланысты шихтаның мөлшері, айнымалы қозғалыстағы пештен конвеерлерге үздіксіз қалып құюлуы.

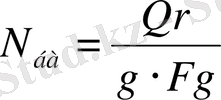

Пештің саны келесі формуламен есептеледі:

(1. 1) [2]

(1. 1) [2]

Мұнда g = 2, 7 т/с - 6 тонналы доғалы пештің өнімділігі; Fg= 3890-пештің нақты қор уақыты, т/жыл; Qr= 21000 т/жыл-пешпен балқыманы өндіру.

әртүрлі технологиялық ағындары мен металдар теңгерулісіз қолдану есебінен екі жұмыс пешін және 2 артық пешін қолданады. Пештің сиымдылығы 6 т.

Кесте 1. 5. Доғалы пештегі айнымалы тоқтың негізгі техникалық берілгендер.

Наминалды сиымдылығы, Т пешті трансформатордың қуаттылығы, КВТ Еншілік кернеу, В

Электрод диаметрі, мм

Электрод ыдырату диаметірі, мм

Қиябеттің деңгейіндегі каркастың диаметірі, мм

Қиябеттің деңгейінде ваннаның диаметірі, мм

Табалдырық деңгейінен ваннаныңдиаметірі, мм

Электр энергияның шығыны, кВТ сағ/т

6

4000

281-118

300

1000

23350

2230

425

700-750

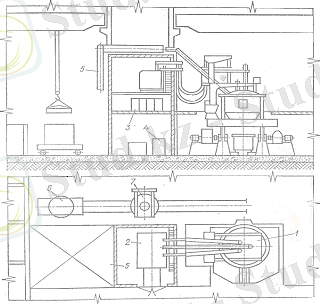

Сурет1. 1 Доғалы балқыту пешінің құрылымы

1 - пеш; 2 - трансформатор; 3 -басқару және автоматтандыру щит; 4 - майберу құрылғысы; 5 - ылғалды газтазалау жүйесі; 6 - шихта жинау құрылғысы; 7 - шихта қыздыру стенді

Балқыма бөлігінің ені 24 м, калоннаның қадамы 6м болады. Балқыма бөлімінде шихтаны рельс бойынша жылжитын электрарбасымен тасымалдауға негізделеді. Пешті жүктеу 20/5т жүктеме көтерілісті көпірлі кран көмегімен жүргізіледі. Сұйық метал үздіксіз түрде 1000кг сиымдылықты шөміштермен құйылады, содан 500кг сиымдылықта шөміштермен монорельс бойынша қалыпты жасау бөліміне жіберіледі.

1. 3. Қалып жасау бөлімі

Бір рет қолданатын қалып жасауды қалыпқа құю деп атайды. Бұл көп еңбек сіңірілетін және жауапты құйманы дайындау технологиялық цикілі болып табылады, яғни қажетті дәрежеде сапасын анықтайды. Қалыпқа құю негізінде келесі технологиялық операцияларды орындайды:

- нақты қалыпта нақты ізбасу арқылы қоспаны тығыздау, оған беріктік беру.

- қалыптан моделді ажырату.

- қалыпты жинау, өзекшені қосу.

- желдеткіш каналдар арқылы қалыпты қептіру.

Бірет қолданысты құйма қалыпты кез-келген конфигурациясын, құйманың салмағы мен күрделігіне қарай, алуға болады. Құйманың қабырғалардың қалыңдығынан және салмағынан, өлшеміне тәуелсіз, сондай-ақ құйманың балқыма маркасына қарай шикізаттарды құяды, кептірілген және химиялық қатты қалыптар, ылғалды қалыпта ұсақ және орта құймаларды дайындайды. Басқа жағдайда, жартылай қалыпты жинау алдында оны барлық тереңдікте немесе 20-30мм бетінде кептіреді.

Негізгі бөлігін қалып жасау машинасында жасалады. Қалыпты машиналар екі негізгі операциаларды орындайды (қоспа тығыздалуы, қалыптан моделді бөліп алу) және кейбір қосымшалар (құйма каналының құрылысы т. б. ) .

Қалып жасау процесі кезінде тығыздаудың сапасы жақсарады, құйма мөлшерінің нақтылығы өседі, еңбек өнімділігі бірден жоғарылайды, жұмыскерлердің еңбегі жақсарады, цехтегі санитарлы-гигиеналық шаралар жақсарады, ақаулар азаяды.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz