Мұнай қалдықтарын қыздырылмайтын камерада баяу кокстеу: теориясы, шикізаты мен өнімдерінің қасиеттері

МАЗМҰНЫ

Кіріспе . . . 3

1 Саланың даму тарихы . . . 4

2 Кокстеу процесінің теориялық негіздері . . . 5

3 Кокстеу шикізаты . . . 8

4 Өнімдердің құрамы мен қасиеттері . . . 8

5 Кокстеу процесінің құрал-жабдықтары . . . 10

6. Қыздырылмайтын камерадағы баяу кокстеу қондырғысының технологиялық сызбасының сипаттамасы . . . 11

Қорытынды . . . 15

Пайдаланылған әдебиеттер тізімі . . . 16

Кіріспе

Ауыр мұнай қалдықтарын кокстеу электродты кокске қажеттілікті өтейтін процесс ретінде пайда болды. Электродты кокстен электродтар мен анодты масса жасалады. Кокс алу үшін шикізат ретінде гудрондар, термиялық крекингтің крекинг-қалдықтары, май өндіру қондырғысының асфальттары мен экстракттары, пиролиз шайырлары сияқты жоғары молекулалы мұнай қалдықтары қолданылады. Кокстеу дистилляттарының сапасы төмен, олардың құрамында қанықпаған көмірсутектердің мөлшері көп болады. Мұнай коксіне қажеттілік үздіксіз артуда, сондықтан барлық елде кокстеудің жаңа қондырғылары салынуда. Қазіргі кезде біздің елімізде және шет елдерде кокс алу үшін негізінен қыздырылмайтын камерадағы кокстеу процесі, яғни баяу кокстеу қолданылады. «Баяу» деген атау түтікті пештердің змеевиктері жұмысының ерекше жағдайлары мен кокстеу камерасымен байланысты. Шикізатты пеште алдан ала жоғары температураға дейін қыздырады, сосын қыздырылмайтын оқшау коксті камераға береді де, кокстену процесі шикізатпен келген жылу есебінен жүзеге асады. Бірақ кокстің кейбір түрлері бұрынғыша кубтық (текшелік) әдіспен өндіріледі. Процестің тағы бір түрі- қайнау қабатында кокстеу, бірақ бұл процесс электродты кокс алуға қолданылмайды. Кокстеу процесі 0. 1-0. 4 Мпа қысымда 470-5400C температурада жүргізіледі.

1 Саланың даму тарихы

1980 ж. баяу кокстеу қондырғысы іске қосылып, қазақстандық тұңғыш кокс алынды. 1989 жылдан бері зауытта мұнай коксын қыздыра шынықтыратын қуатты қондырғы жұмыс істейді.

Баяу кокстеу қондырғысы (БКҚ) 198 0 жылы пайдалануға енгізілген. Гудронды қайта өңдеу қуаттылығы жылына 600 мың тонна және жиынтық кокс шығару 120 мың тонна 21-10/9 типті баяу кокстеу қондырғысы Уфа қаласының «Башгипронефтехим» институтымен әзірленген. Павлодар БКҚ жобасы алдыңғы БКҚ 21-10/6 және 21-10/6М шикізат сипаттамасы мен алынатын өнім, материалдық баланс, климаттық жағдайы мен нақты бекіту жағдайлары бойынша ерекшеленеді.

БКҚ құрылысының тарихында ерекше оқиға орын алады: бұл Павлодарға зауыт жағдайында жинақталған түрде төрт кокс камерасының жеткізілуі. 1982 жылдың жазында олар «Волгограднефтемаш» бірлестігінің Петров атындағы зауытының қақпасынан шығарылып, Волга өзеніне түсірілді. Камералар (әрбіреуі 190 тонна болат капсулалар) Архангельскіден су бетінде сүйретіліп, одан соң жер үстімен тасымалданып, Солтүстік теңіз жолымен Салехардқа жеткізілді, бұл жерде тағы да суға түсіріліп, Обь өзенінде сүйретіліп, Сургутқа дейін жеткізілді, осылайша бір жылдан астам уақыт бойы саяхат жасап келді. Ертіс өзенінің су деңгейінің төмендігін ескере отырып, камераларды баржаларға қойып, Павлодарға жеткізді.

Баяу кокстеу қондырғысы мұнай коксін өндіруге арналған, кокстен басқа, қондырғыда мыналар алынады:

- зауыттың отындық қажеттіліктеріне пайдаланылатын қою газ;

- автомобиль бензинінің компоненті;

- жеңіл және ауыр кокстеу газойлі С-100 КТ-1 шикізатының компоненті ретінде пайдаланылады.

Қондырғының шикізаты ретінде БӨҚ вакуум блогының немесе КТ-1 кешенінің 001 секциясының гудроны пайдаланылады.

Коксті алудың технологиялық процесінің негізіне К-1 колоннасындағы кокстеу газдарын кейінгі ректификациялай (арши) отырып, 460-490°С температурада Р-1, Р-2, Р-3, Р-4 кокс камераларындағы гудронның термиялық крекинг әдісі алынған.

Қондырғының сұлбасы кокс камералары блогы бойынша екі ағымды және ректификация (аршу) бойынша бір ағымды етіп қабылданған, коксті өңдеу және тасымалдау жүйесінде. Камераларды кокспен толтыру және коксті кокс камераларынан түсіру кезеңмен жүргізіледі.

Қондырғыда кокс камераларынан коксті екі кезеңмен гидравликалық түсіру қолданылады: орталық діңін бұрғылау және кесу.

1986 жылы БКҚ іске қосылғаннан кейін Павлодар мұнай өңдеу зауыты Кеңес Одағында мұнай және мұнай өнімдерінен барынша бензин өндіретін жалғыз кәсіпорын болды.

БКҚ -да кейінгі жылдарда жүргізілген барлық техникалық шаралар технологиялық жабдықтардың тұрақты жұмысын қамтамасыз етті, кокс және бензин сапасын жақсартуға, энергия ресурстарын үнемдеуге әсерін тигізді.

2 Кокстеу процесінің теориялық негіздері

Кокстеу мақсаты . Термиялық крекингте кокс түзілу процесінің одан әрі тереңдей түсуін шектейді. Бірақ, егер кокстың түзілуінен қорықпағанда, оны пайдасыз жанама өнім деп санамаса, онда мөлдір дистилляттар шығымын көп көтеруге болады.

Бүгінгі таңда қазіргі қозғалтқыштардың талаптарына сәйкес келмейтіні және шығарылатын өнімнің төменгі сапалылығы үшін (жанармай), термиялық крекингтен басқа, мұнайды қайталап өңдеудің қазіргі әдістерімен шегерілген. Бүгінгі таңда термиялық крекингтің жаңа құрылғыларын енді жаңадан орнатпайды, ал әрекеттегі құрылғыларды каталитикалық крекинг және басқа қазіргі жүйелер құрылғыларын қайта жабдықтайды. Ал термиялық крекинг негізінде кокстеу қондырғының дистиллятты шикізатын термодаярлау, оның бір түрі - висбрекинг процесі ретінде іске асады. Висбрекинг - қазандық отынның тұтқырлығын төмендету мақсатында мұнай шикізатын термиялық өңдеу процесі.

Кокстеу немесе жартылай кокстеу және кокстеу процесіне - ауасыз қыздыру арқылы жүретін термиялық деструкция процестерін айтады. Жартылай кокстеу процесін 500-550°С, ал кокстеу 1100°С дейін жүргізеді. Термиялық крекингте қортқы көмірдің түзілуі әрекеттің тереңдеу мүмкіншілігін шектейді. Гудрон немсе мазут крекинг процесінде ашық түсті өнімдердің қозғалысы 35-40 %-дан аспайды. Егер термиялық крекингте өнімді зиянсыз санап, қортқы көмірдің түзілуінен қауіптенбесе, ашық түсті өнімдердің шығуын көбейтуге болады.

Көмірді қортқылау - термиялық әрекеттердің бір түрі. Көмірді қортқылау кезінде сутекті қатты қалдық - қортқы көмір - шығатын негізгі өнім болып табылады. Сонымен қатар, қортқы көмірмен қоса - жанармай, газойлдық қоспалар мен газ алуға болады.

Көмірді қортқылау арқылы ашық-түсті мұнай өнімдерінен басқа асфальт, май өндірісінің қоспалары секілді өнімдер алынады. Мұнда тауарлық сапасы жөнінен қортқы көмір өзгелерден жоғары болады. Шикізат болып - жоғары молекулалық мұнай қалдықтары - гудрон термиялық крекингтің қалдығы, асфальт және бояу-май өндірісінін қоспалары мен пиролиз шайыры.

Шикізат сапасының негізгі көрсеткіші - көмір қортқыланушылығы, күкірт пен күл нақтылығы және кермектігі. Шикізатта жоғары молекулалық шайырлы- асфальтты заттар неғұрлым көп болған сайын, оның кокстелуі, яғни, қортқы көмірдің шығуы көбірек болады. Егер кокстену 10 %-тен төмен болса, онда пештің кокстену әрекеті жүргізіледі, сондықтан кокстеу әрекетіне шикізатты дұрыс таңдаған жөн.

Кокстеу өнімдерінің қабілеті. Газ - құрамы бойынша термиялық крекинг газына ұқсамағанымен, онда олефинді көмірсутектер аздау болады. Жанармай - құрамында шектеусіз көмірсутектер болғандықтан, химиялық тұрақтылығы аз, октан саны - 68-72. Мұнайлы кокс - электрод, абразивтік шикізаттар, көмір графитті шикізаттар алуға және басқа да көптеген салаларда қолданылады.

Кубте кокстеу - мерзімдік әрекет, көп қолданылмайды. Кокстердің жартылай үзіліссіз жүйесі - қыздырылмайтын кокс камерасында өтеді - баяулатылған кокстеу. Баяулатылған кокстеу шикізатты құбыр пішіндес пешке 500 °С дейін қыздырылады және ол толық жылытылмаған тік цилиндрлік аппаратқа - кокс камерасына жіберіледі. Шикізат камерада ұзақ жатады да бұрын жинақталған жылу арқасында кокстеледі. Жұмыс камерасының жоғары бөлігінен тазарту ағымы келеді. Реактор коксқа толған кезде, шикізат тобы келесі камераға ауыстырылып, кокс босатылады. Баяулатылған кокстеудің артықшылығы - кокс көп мөлшерде шығарылады. Кокстеу процесін 0, 1-0, 4 МПа қысымда және 470-540 °С температурада жүргізеді. Пиролиз - жоғары бағалы олефинді көмірсутектерді алуға негізделген жоғары температуралық процесс. Мұнай өндеудің термиялық жүйесінің ең қатаңы болып табылады. Бастапқыда пиролиз этилен өндіру үшін ғана қолданылған, қазіргі кезде пропилен, бутадиен, бензол жэне басқа да өнімдер шығаруда кеңінен пайдалынылады. Бұл жүйедегі әрекет 750-900 °С температурасында жүреді және ол мұнай - химиялық синтездің шикізаты - жоғары бағалы олефин сутегін өндіруде қолданылады.

Дистилляттармен бірге соңғы өнім есебінде мұнай коксын да алатын термиялық процесті кокстеу деп атайды. Қазіргі кезде кокстеу ауыр шикізаттан мөлдір мұнай өнімдерінің шығымын арттырумен қатар, өндірісте көп қолдану табатын мұнай электрод коксын өндіруге де қолданылады.

Қондырғы түрлері. Мұнай қалдықтарын кокстеуді қазіргі кезде өндірістік көлемде үш әдіспен іске асырады: тегіс қыздырушы кубтарда (мезгілді процесс) ; қыздырылмайтын кокс камераларында (жартылай мезгілді процесс) ; кокс жылубергішінің қайнаушы қабатында (үздіксіз процесс) . Кубтарда кокстеу - кокстеу процестерінің ең ескісі, мұндай қондырғылар елдегі МӨЗ құрамында 1920ж. салынған. Қондырғының негізгі жабдығы болып кокс кубы саналады, ол ашық отпен қызыдырылатын тегіс цилиндр тәрізді аппарат. Техникалық деңгейі жағынан кубтарда кокстеу қондырғысы ескі, бірақ олар әлі күнге дейін пайдаланады.

Мезгілді кокстеуде ыдырау өнімдері реакция аумағынан үздіксіз шығарылады да қалдық біртіндеп ауырланып кокске айналады. Кокс құрамында ұшқыш заттар аз болады, оны қосымша пісіру қажет емес. Куб қондырғыларында крекинг - қалдықтар мен пиролиз шайырынан басқа әдістермен алуға болмайтын кокстың арнайы түрлерін алады.

Қыздырылмайтын камераларда кокстеу немесе жай кокстеу қазіргі кезде дүние жүзінде өте көп тараған процесс. Мұнай коксының негізгі мөлшері (90% астамы) жай кокстеу қондырғыларында өндіріледі.

Жай кокстеу шикізаты құбырлы пеште 500°С дейін қыздырылады да қуыс вертикалды цилиндр тәрізді аппаратқа - кокс камерасына (реакторға) жіберіледі. Камерада шикізат көп уақыт болады және онда жылудың аккумуляциялануының есебінен кокстенеді. Камераның жоғарғы жағынан жеңіл дистилляттар ағымы шығады. Реактор кокспен 70-90% толған соң шикі- заттың ағымы басқа камераға ауыстырылады, ал үзілген камерадан кокс түсіріледі.

Жай кокстеу процесі коксты түсіруге байланысты мезгілді, ал шикізатты беру мен дистилляттық өнімдерді шығаруға келгенде - үздіксіз сипат көрсетеді.

Жалған қабатты кокстеуде қыздырылған шикізат жоғары температураға дейін қыздырылған қозғалушы инертті жылуалмастырғышпен жанасып реакциялық аппаратта осы жылуалмастырғыш бетінде кокстенеді. Реакциялық аппараттан регенераторға бетінде кокс отырған жылубергіштің бір бөлігі біртіндеп шығарылады. Регенераторда коксты жандырады, жағудан бөлінген жылумен жылубергіш қажетті температураға дейін қыздырылады. Қызған жылубергіш реакция аумағына қайта беріледі.

Кокстеуге қажетті жылудың негізгі мөлшері шикізаттың қызған жылубергішпен жанасуының нәтижесінде орын алатындықтан, шикізатты реакторға беру алдында жай кокстеу температурасына қарағанда төмендеу температураға дейін қыздыруға болады. Бұл өте жоғары тұтқырлы, шайырлы өнімдерді құбырлы пештерде қыздырғанда имекқұбырдың тез кокстенуіне алып келетін өңдеуді жеңілдетеді.

Жұмыс істейтін үздіксіз кокстеу қондырғыларында жылубергіш есебінде бөлшек мөлшері 0, 3 мм-ге дейін ұнтақ кокс пайдаланылады, ал кокстеу процесі жылубергіштің қайнаушы қабатында жүреді.

Коксты жылубергішті қозғалтуда пневмотранспорт принципін пайдаланады. Негізгі қозғаушы күш кокс бөлшектерін өзімен ілестіріп алып кететін бу немесе газ болып саналады. Пневмотранспорттың әртүрлі жүйелері болады: сұйытылған қабатта және тығыз қабатта.

Қайнаушы қабатта үздіксіз кокстеуде бірден үш процесс орын алады: ыдырау мен тығыздану өнімдерінің түзілуімен жүретін кокстеудің өзі, кокстен ұшқыш заттардың бөлінуі жүретін коксты пісіру процесі және бу фазасында болатын кокстеу өнімдерінің екінші ыдырау мен тығыздану реакциялары.

Кокс жылубергіштің жоғары температурасы ыдырау өнімдерінің булануына және олардың кокс бөлшектерінің бетінен бөлінуіне көмектеседі. Өнімдердің қайта түзілу мүмкіндігі азаяды. Сондықтан үздіксіз кокстеуде жай кокстеуге қарағанда кокс шығымы аз болады.

3 Кокстеу шикізаты

Кокстеудің шикізаты. Кокстеуге жоғары молекулалы мынадай мұнай қалдықтарын салады: гудрондарды, термиялық крекингтің крекинг-қалдықтарын, май өндіру қондырғысынан асфальттар мен экстракттарды, пиролиз шайырларын салады. Шикізаттың негізгі қажетті көрсеткіштері болып химиялық құрамы (шайырлар, майлар, асфальтендер, күкірт мөлшері), кокстену, механикалық қасиет мөлшері саналады.

Кокстеуге жіберілетін қалдықтар жоғары молекулалы көмірсутектерден, шайыр-асфальтенді заттардан, карбендерден және карбоидтардан тұрады. Шикізаттағы компоненттер қатынасы мұнайдың шығу тегіне қалдықты алудағы процесс жағдайына байланысты. Күкірттің мөлшеріне байланысты шикізат аз күкіртті және күкіртті болып бөлінеді. Аз күкіртті шикізаттан коксте күкірт мөлшері 1, 5% -тен көп емес өнім алады.

Ең көп тараған шикізаттар арасынан (гудрондар, мазуттар крекинг-қалдықтар) күкірттің кокс пен шикізаттағы мөлшерінің қатынасы 1, 2-1, 9 аралығында болады. Бірақ кейбір екінші өңдеуден алынған мұнай фракцияларын кокстеуден алынған коксте күкірттің мөлшері шикізаттағы күкірт мөлшеріне қарағанда аз болады.

Мұнай коксын пайдаланушылардың негізгі талабы оның құрамында күкірттің аз болуы. Сондықтан өндіріске құрамында шикізат мөлшері 0, 5-0, 8% -тен көп емес шикізат жіберіледі. Қазіргі кезде күкіртті шикізаттардан да кокс алудың технологиясы жасалған. Бірақ мұндай жүйемен алынған кокстың құны аз күкіртті қалдықтардан алынғанға қарағанда көп жоғары.

Шикізаттың кокс түзілу қабілеті стандартты жағдайда анықталатын кокстену көрсеткішімен сипатталады. Кокстену, яғни кокстеуде кокс шығымы шикізатта шайыр-асфальтен заттары көп болған сайын өседі. Экономикалық жағынан шикізаттың кокстенуі 10%-тен кем болмауы тиімді. Бірақ егер шикі- заттың кұрамында шайыр-асфальтен заттары көп болып, оның кокстенуі 20%-тен асып кетсе, онда шикізаттың қыздыру пешінде тез кокстенуі орын алып, қондырғының аралық жүру уақыты азаяды.

4 Өнімдердің құрамы мен қасиеттері

Газ құрамы термиялық газына ұқсас, бірақ қаныққан көмірсутектерінің мөлшері көп. Кокстеу температурасын көтеру газ құрамында қанықпаған көмірсутектердің мөлшерін көбейтеді. Мысалы, қайнау қабатында кокстеу температурасын 520°С-ден 540°С-қа дейін көтеру алкендер шығымын 45%-дан 52%-ға дейін арттырады.

Кокстеу бензинінің кұрамында қанықпаған көмірсутектерімен күкірт көп болғандықтан, оны алдын-ала тазалаудан өткізбестен тауар бензинін дайындауда пайдалану қиындайды. Баяу кокстеу бензинінің октан саны шамамен 68-72. Бензиндердің сапасын жақсартудың келешекте ең тиімді әдістері төмендегідей: таза немесе алғашкы айдау бензинімен қоспа күйінде терең гидрлеу мен оны риформингке салу; тура айдаумен алынған дизель фракцияларымен қосып сапасын көтеру.

Жеңіл газойлді пеш және газтурбина отындарын алуда пайдаланады, сонымен қатар оны гидротазалаудан кейін дизель отынын дайындауға жіберуге болады.

Ауыр газойлді (450 0 -дан жоғары фракция) техникалық көміртегі өндіруге шикізат дайындайтын термиялық крекинг қондырғысына немесе қазан отынын алуға жібереді.

Мұнай коксы қара түсті қатты кеуек өнім. Оны халық шаруашылығының әр түрлі салаларында, алюминий өндірісінде анод массасын, болат балқыту өндірісінде, күкіртті көміртегі, темір құймалары өндірісінде, кальций мен кремний карбидтерін өндіруге, графиттелінген электродтар алуда пайдаланады. Кокстың арнайы түрлерін өте агрессивті органда жұмыс істейтін химиялық аппараттар материалы есебінде қолданады. Әр түрлі өнімдер өндірісінде жұмсалатын кокстің шығыны төмендегідей: 1т аллюминий өндірісіне - 0, 6т, кремний карбидіне - 1, 4т, графитке - 1, 25т, кальций карбидіне - 1, 4т кокс жұмсалады. Қазір дүние жүзі бойынша жылына 15млн. т-дан астам мұнай коксі өндіріледі.

Кокс шығымын Конрадсон әдісімен кокстену көрсеткіші арқылы анықтайды, оны атмосфералық қысымда мезгілді кокстеу жағдайында шикі- заттың кокс түзу қабілетімен бағалайды. Жай кокстеу процесінде қысымның өсуімен және ауыр дистилляттарды қайта беруден қосымша кокс түзіледі. Жай кокстеуде кокс шығымын анықтау үшін К=ВС формуланы пайдаланады, мұнда К - кокс шығымы, С - Конрадсон бойынша кокстену, В=1, 5 + 2Д

Кокстың негізгі сапалық қасиеттері - күкірт, күл, ылғал, ұшқыш заттар мөлшері, гранулометриялық құрамы, механикалық икемділігі. Күкірттің мөлшеріне байланысты кокстерді аз күкіртті (1, 0%-ға дейін), орта күкіртті (1, 5%-ға дейін), күкіртті (4, 0%-ға дейін), жоғары күкіртті (4, 0%-дан жоғары) деп бөледі; гранулометриялық құрамы бойынша - кесек (кесек мөлшері 25 мм-ден жоғары фракция), «жаңғақ» (6-25 мм фракция), ұнтақ (6 мм-ден кем) бөлінеді. Күлдің мөлшері бойынша - аз күлді (0, 5%-ға дейін), орта күлді (күлі 0, 5-0, 8%), жоғары күлді (0, 8%-дан) көп) болады.

Куб қондырғыларында кокстың мынадай маркалары КН, КНКЭ (крекингі мен электродты), КНПЭ (пиролизбен электродты), КНПС (пиролизбен арнайы), ал жай кокстеу қондырғыларында - КЭ-25, КЗ-6 жэне КЗ-0 өндіріледі. Кокс сапасы, әсіресе күкірт, ұшқыш заттар, күл мөлшеріне байланысты, кокстеуге түсетін шикізат қасиетіне байланысты. Электродтар өндіруде пайдаланатын коксты қосымша әрекеттеуге тура келеді, оны 1200-1300°С пісіреді. Пісіруді бірден МӨЗ немесе пайдалану орнында іске асырады. Пісіруде ұшқыш заттар бөлінеді, электр тогын өткізу кедергісі азаяды, шөгу құбылысы болмайды. Алюминий және электродтар өндіру зауыттарындағы пісіру пештерін тек мөлшері 25 мм жоғары кокс бөлшектері үшін пайдаланады; жай кокстеу коксының 50% шамасын құрайтын кокс ұнтағын мұндай пештерде пісіруге болмайды. Кокс ұнтағын пісіру үшін камералық пештерді қолданады.

5 Кокстеу қондырғысының құрал-жабдықтары

Реакциялық камера саны және өлшемі шикізатқа есептегенде қондырғы қуатына, шикізат сапасына және камералардағы қысымға байланысты. Қысымның өсуі кокс пен газдың шығымын өсіреді, шикізаттың камераға беру жылдамдығын көтереді, жүйеде артық қысымды газ блогына газ беру үшін пайдаланады. Қондырғыларда тағы да ректификациялау колонналары, құбырлы пештер, жоғары қысымды шикізат пен суды беру үшін сораптар пайдаланады. Камералардан коксты гидравликалық түсіру (гидрорезак ГРУ-2), қондырғы ішінде әрекеттеу мен тасымалдау үшін арнайы құрал-жабдықтар пайдаланады.

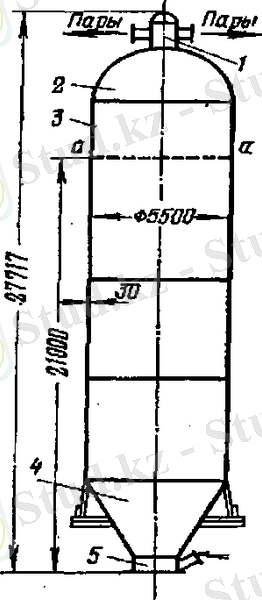

Жай кокстеу қондырғысының негізгі аппараты реакциялық (кокстеу) камерасы болып саналады, ол тік орналасқан цилиндр тәрізді іші бос, құбырлармен жалғасқан, жабушы және ауыстырушы аппаратуралары мен жоғарғы және төменгі люктары бар. Камераны көміртекті болаттан жасайды, ішінің қалыңдығы 3-5 мм тотықпайтын болатпен қаптайды. Мұндай қаптауды, оны күкіртті қосылыстармен коррозия жүрмеуі үшін жасайды. Қуаты 300-600 мың т/ж қондырғыларда реакциялық камера диаметрі 4, 6 м-ден 5, 5 м дейін, ал қуаты 1, 5 млн. т/ж қондырғыларда камера диаметрі 7, 0 м болады

Сурет 1. Кокстеу камерасы: 1, 5 - жоғарғы және төменгі мойын; 2 - жартылай шар түбі; 3 - цилиндрлік корпус; 4 - конустық түп; а - кокспен толтырылудың ең жоғарғы деңгейі.

Көбіктің түзілуін азайту үшін, кокс камерасының жоғарғы бөлігіне кокстеу циклының соңында көбіктенуге қарсы ПМС-200 немесе СКТН-1 присадкасын береді. Имек құбырдың кокстенуін болдырмау үшін, шикізат ағымы жылдамдығын турбулизатор - су немесе су буын берумен өсіреді. Кейбір қондырғыларда кокстенуді болдырмау үшін шикізатқа жоғары ароматизацияланған қоспа қосады.

Жай кокстеу қондырғылар жұмысындағы ең негізгі кемшіліктер төмендегідей:

- берілген температурада ыдырау мен кокстеуге түспеген және көпіруші масса-үзуші сұйық өнімдердің камерада жиналуынан, кокс бөлшектерінің камераның жоғарғы жағы арқылы тасуы;

- колоннаның төменгі бөлігінің кокс ұнтағымен бітелуі;

- пештің реакциялық имекқұбырларының кокстенуі; '

- реактор шлем желісінің кокстенуі;

- камералардан алынған түсіру алаңындағы және қоймалардағы кокстың өзінен-өзі тұтануы. 1-суретте кокстеу камерасының сұлбасы көрсетілген.

6 Қыздырылмайтын камерадағы баяу кокстеу қондырғысының технологиялық сызбасының сипаттамасы

Қыздырылмайтын камералардағы баяу кокстеу қондырғыларындағы процесс негізгі мақсатты өнім ретіндегі ірі кесекті мұнай коксін, сондай -ақ жеңіл және ауыр газойлдерді, бензин мен газды алу үшін арналған. Кокстеу шикізаты болып аз күкіртті атмосфералық вакуумды мұнай қалдықтары, тақтатасты шайыр, битумназды құмның ауыр мұнайлары, тас көмірлі қара майлар, гильсонит саналады. Жоғары сапалы коксті алу үшін термиялық тұрақтылау ароматталған шикізат, мысалы пиролиз шайырын, крекинг қалдықтарын және каталитикалық газойлдерін қолданады.

Шикізат сапасының негізгі көрсеткіштері тығыздық, Конрадсон бойынша кокстену көрсеткіші және күкірт мөлшері болып табылады. Кокс шығымын шикізаттың кокстенуімен анықтайды және тәжірибе жүзінде бұл көрсеткішке тәуелді сызықты түрде өзгереді. Қыздырылмайтын камераларда калдықты шикізатты кокстеу кезіндегі кокс шығымы шикізат кокстелінуінен 1. 5-1. 6 болады. Дистилятты шикізатты кокстеуде кокс шығымы шикізаттың кокстенуіне сәйкес келмейді, сондықтан бұл шикізат үшін материалды баланс есептеу әдісімен жасауға болмайды. Кокстің негізгі тұтынушысы кокс алюминий кенінен алюминиді балқытуда тұрақтандырушы ( анодтық масса) қызметін атқаратын алюминий өндірісі болып табылады. Сонымен бірге, кокс болат балқытушы пештерге арналған графиттелген электродты жасауда, карбид (кальций, кремний) және күкіртті алуда шикізат ретінде пайдаланылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz