Ауыр мұнай висбрекингі: термиялық крекингтің механизмдері, негізгі факторлар және өнімдері

МАЗМҰНЫ

І. Кіріспе . . . 3

ІІ. Негізгі бөлім . . . 4

2. 1. Ауыр мұнай шикізатының висбрекингі . . . 4

2. 2. Шикізат және оның термиялық крекинг кезінде түрленуі . . . 5

2. 3. Термиялық крекинг процесінің негізгі факторлары . . . 9

2. 4. Висбрекинг процесіне арналған қондырғылар . . . 12

2. 5. Висбрекинг процесінің өнімдері . . . 16

ІІІ. Қорытынды . . . 19

ІV. Пайдаланылған әдебиеттер тізімі . . . 20

Кіріспе

Мұнай және газ − қазіргі заманда негізгі қуат көзі болып отыр. Олардан алынған отындар негізінде құрлық, әуе және су транспорттары, жылу электр станциялары жұмыс істейді. Қазіргі уақытта мұнай өндеудің біріншілей және екіншілей 150-ден астам процестері белгілі. Өнімдерді жақсарту және технологияны жаңарту мақсатында жаңа, болашақты зерттемелерді өнідіріске енгізу жоспарланған.

Мұнай өнімдерін және мұнайдан химиялық шикізатты өндіру мұнай өндеу зауыттарында (МӨЗ) ұйымдастырылған. МӨЗ-да мұнайды өңдеу әртүрлі технологиялық процестер, біріншілік және екіншілік процестер арқылы жүзеге асады. Біріншілік процестерді мұнай өндеудің алғашқы процестері ретінде қолданады. Бұл процестер дайын мұнай өнімдерін алу үшін жеткіліксіз процестер болып табылады. Сондықтан сапалы дайын мұнай өнімдерін шығару үшін, термиялық (термиялық крекинг, пиролиз, кокстеу), термокаталитиклық (каталитикалық крекинг, каталитикалық риформинг, изомеризация, алкилдеу) және гидрогенизациялау (гидрокрекинг, гидротазалау) процестерін қолданады.

Термиялық процестер жоғары температурада өтеді. Олардың қатарына: термиялық крекинг және висбрекинг; кокстеу; пиролиз; битумды өндіріс; техникалық көміртек өндірісі жатады.

Жоғары қысымдағы термокрекинг (2-4 МПа) екіншілік немесе ауыр дистилляттарды фракциялардың және олардың қоспаларының қалдық өнімдерінен, жеңіл көліктер жанармайларын өндіру үшін арналған.

Висбрекинг (ағылшын тілінен аударғанда «тұтқырлықты төмендету») - төмен қысымдағы және 500°C температурадағы жеңіл термокрекинг процесі болып табылады. Бұл процесс ауыр мұнай қалдықтарынан қазанды отындардың құрауыштарын (мысалы, гудронның) немесе арнайы көміртекті материалдардың өндірісі үшін қажет шикізат − дистиллятты өнімдерді алу үшін арналған. Висбрекинг термокрекингке қарағанда қатаң жағдайларда жүргізіледі, бұл, біріншіден, крекингіленетін шикізат жеңіл, ал висбрекинг кезінде ауырырақ шикізат өнделетіндіктен; екіншіден, крекингтің мүмкін тереңдігі кокс түзілумен шектелетіндіктен (температура 440 − 500°C, қысым 1, 4 - 3, 5 МПа) . Висбрекинг процесі ең жақсы дамитын процестер қатарына жатады, себебі, бірқатар маркетинг мәселелерін шешуге мүмкіншілік береді.

2. 1. Ауыр мұнай шикізатының висбрекингі

Висбрекинг − ауыр мұнай шикізатынан тауарлы қазанды отынды алу үшін, олардың тұтқырлығын төмендету мақсатымен салыстырмалы түрде жұмсақ шарттарда өтетін (5 мПа-ға дейін қысымның астында және 430−490°С температурада) мұнай қалдықтарының (мазуттар мен гудрондардың) терең емес айырылуы жүретін термиялық крекинг процесінің жеңілдетілген процесі, сондай-ақ, сұйық фазада өтетін эндотермиялық процесс болып табылады. Висбрекингтің жарық мұнай өнімдерін өндіруді арттыру мүмкіншіліктері алынатын қалдықтың сапасына қойылатын шарттарға байланысты шектеулі. Бұл процесте айналу дәрежесі минималды болады, гудроннан жарық мұнай өнімдерін алу 5 − 10%-дан, ал мазуттан − 16 − 22%-дан аспайды. Бұл кезде 75%-дан асатын шартты түрде айналмайтын қалдық − қазанды отын алынады. Қазіргі заман талаптарына сай келетін мұнай өңдеу зауыттарында висбрекинг келесі мүмкіншіліктерді береді:

- ауыр қазанды отында өндіруді кемітеді;

- ауыр, жоғарытұтқырлықты отындарды (гудрондарды) араластыру үшін қазанды отын ретінде қолданылатын тура айдаулы дистилляттардың мөлшерін азайтады;

- каталитикалық крекинг пен гидрокрекинг процестері үшін қолданылатын шикізат көзін кеңейтеді;

- моторлы және пешті отындардың компоненттері ретінде қолданылатын, жеңіл және орташа дистиллятардың қосымша мөлшерін өндіреді.

Басқа процестер алдында висбрекинг процесінің артықшылықтарына жатады: процестің икемділігі, бұл тікелей ауыр мұнай қалдықтарын өндеуге мүмкіндік береді, салыстырмалы жеңіл технология, төмен капиталды және эксплуатациялық шығындар. Висбрекинг мұнай қалдықтарының жоғары емес конверсиясымен сипатталады, бірақ стандартты қазандық отының алу мақсатында бастапқы қоспа тұтқырлығын он және одан да көп есе төмендетеді, бұл сатуға арналған тура айдалған газойльдің көп бөлігін босатып алуға мүмкіндік береді.

Гудрон висбрекингінің процесі МӨЗ технологиялық схемасында маңызды рольге ие, өйткені ол мұнай өңдеу тереңдігіне және мұнай өнімдерін өндірудің жалпы экономикалық көрсеткіштеріне күшті әсер етеді. Нарық қажеттіліктеріне толықтай сай болу және келесідей мақсаттарға жету үшін өнімдер шығымының құрылысын түзетуге мүмкіндік береді:

- мұнай өңдеу тереңдігін 16 - 18 %-ға өсіру және 70 - 72 % дәрежеге жету;

- сатуға арналған вакуумды газойльдің қосымша көлемін босатып алу;

- құнды от жағуға арналған мазут өндірісін жоғарлату;

- автомобильді бензин өндірісін 1, 4 - 2 % мұнайға өсіру.

2. 2. Шикізат және оның термиялық крекинг кезінде түрленуі

Висбрекингтің негізгі шикізаты болып гудрон табылады. Одан басқа да ауыр мұнайларды, мазуттарды, деасфальтизация процесінің асфальттарын және басқа да мұнай қалдықтарын өңдеуге болады. Висбрекинг шикізатының тұрақты ауырлау тенденциясы байқалуда, бұл оның құрамында асфальтты шайырлы заттардың, тұтқырлығының және кокстенуінің жоғарлауымен байланысты.

Мұнай қалдықтары коллоидты жүйе болып табылады, ондағы дисперсті фаза жоғары молекулярлы органикалық және гетероорганикалық қосылыстардың мицеллары мен ассоциттарынан тұрады. Мицелла мальтенді фракциядан жоғары молекулярлы ароматты көмірсутектердің адсорбцияланған асфальтенді ядродан тұрады. Тұрақты қалдық фракцияда адсорбцияланған мальтендер жүйесі мынадай, ондағы барлық адсорбциялық күштер теңестірілген және мицела көмірсутектік фазамен (дисперсті ортамен) физикалық тепе-теңдікте орналасқан. Сонымен қатар шайырлар және ароматты көмірсутектер пептизациялаушы агенттер қызметін атқарады. Тепе-теңдік жүйеге сутегі мөлшері жоғары көмірсутектерді қосу салдарынан немесе температураны көтеруден бұзылуы мүмкін.

Температуралық әсерді жоғарлату шамасына қарай және висбрекинг процесінде конверсияның жоғарлауына қарай қалдықтың қабаттануына тұрақтылығы төмендейді (кесте 1) .

Кесте 1 - Конверсияның әртүрлі тереңдігінде қалдық қасиеттерінің өзгеруі

Термиялық әсері кезінде реакцияның екі типі жүреді: крекингтің өзі және тығыздалу (полимеризация, конденсация) .

Көмірсутектердің термиялық тұрақтылығы келесі тәртіппен төмендейді: н-парафиндер, изопарафиндер, циклопарафиндер, ароматты, нафтен-ароматты, полициклды ароматты көмірсутектер.

Көмірсутектердің және реакцияның қосылыстарының бейімділігін сипаттау үшін активтену энергиясы түсінігі қолданылады, ол реакцияға түскен молекулалар ие артық энергиямен анықталады. Активтендіру энергиясы жоғары болған сайын жай молекулаларды активтіге түрленуі үшін өту керек энергетикалық кедергі береді. Орташа алғанда термиялық крекинг кезінде ыдырау рекакциясы үшін активтендіру энергиясы 210 - 250 кДж/моль құрайды және тығыздалу реакциясы үшін 125 кДж/моль.

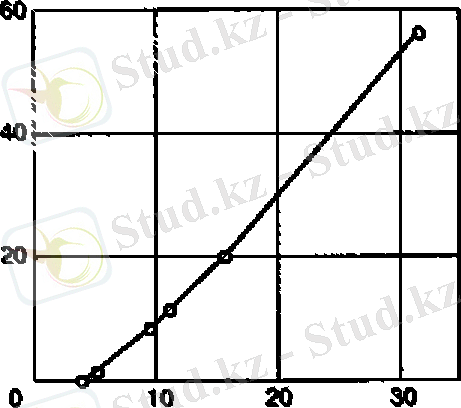

Парафиндер крекингі кезінде молекулалық массасы төмен парафинді және олефинді көмірсутектер түзіледі. Парафиндер ыдырауының жылдамдығының молекулалық массасының және молекуладағы көміртек атомдарының саны өсуімен өзгеруі график түрінде жақсы көрсетіледі (сурет 1) .

Крекинг жылдамдығының константасы, Кх10 5

Сурет 1 - Нормальды парафинді көмірсутектер крекингінің жылдамдық константасының көміртек атомдарының санына

(425°С температурада) тәуелділігі

Графиктен көретініміз, бірдей 425°С температурада термиялық крекингке ұшырайтын парафинді көмірсутек молекуласының көміртек атомдарының саны мен крекинг жылдамдығының константасы арасында тура сызықты тәуелділік байқалады. Бастапқы көмірсутектің молекулалық массасының жоғарлауы салдарынан оның термиялық тұрақтылығы төмендейді.

Ұзын қосымша тізбегі бар нафтенді және ароматты көмірсутектер висбрекинг жағдайында крекингіленгенде соңғысында метил және этил топтары қалады (нафтен сақиналары 490 °С температурадан жоғары болғанда ажырайды) . Біруақытта нафтен сақиналарының ароматтануы (дегидрлену) жүреді.

Крекинг кезінде циклді көмірсутектердің алкилдену реакциялары айтарлықтай дәрежеде жүреді. Шайырлар молекулаларының крекингі C - S, C - N, C - O және басқа да гетероатомдардың әлсіз байланыстары бойынша жүреді. Шайырлар мен асфальтендер шикізаттың негізгі кокстүзуші компоненттеріне жатады.

Кокс түзілуіне әкелетін тығыздалу мен конденсацияның екіншілей реакцияларының активтендіру энергиялары 251 − 377 кДж/моль және тмпература өскен сайын көріне бастайды.

Салыстырмалы жұмсақ жағдайларда (түрлену дәрежесі 4 - 6 %) крекингтің біріншілей реакциялары жүреді; қатаң жағдайларда (түрлену дәрежесі 6 - 7 %) екіншілей реакциялар да активтенеді.

Конверсия жоғарлаған сайын висбрекинг қалдығының шығымы төмендейді, ал оның кокстенуі және оның құрамындағы асфальтендер мөлшері жоғарлайды.

Қалдықтағы H/С, S/С, N/С атомдық қатынастарының өзгеруі көп емес, бірақ асфальтендерде айтарлықтай (H/С және S/С шамаларының висбрекинг қатандығы жоғарлаған сайын төмендейтіні, бір уақытта N/С өсуі байқалады) . Бұдан висбрекин кезінде асфальтендерде сутегі мөлшері азаятының көреміз. С - S байланысының энергиясы С − С байланыстарына қарағанда аз болғандықтан S/С қатынасының шамасының айтарлықтай төмендеуі жүреді.

Висбрекинг өнімдерінде конверсия жоғарлаған сайын қанықпаған және ароматты көмірсутектер мөлшері өседі. Бірдей тұнбатүзуші сипаттамалары бар қалдықтар алу арқылы жүргізілетін мүмкін конверсия тереңдігінің кейбір кен орындарының мұнайынан алынатын қалдық шикізат үшін көрсетілген көрсеткіштерден тәуелділігі келесі кестеде көрсетілген (кесте 2) .

Кесте 2 - Әртүрлі мұнай қалдықтарының қасиеттері мен мүмкін айналу тереңдігі

Крекинг тереңдігінің өсуіне байланысты крекинг-қалдықтың тұтқырлығы экстрималды өзгереді: алдымен минимумға жетіп интенсивті төмендейді, сонынан жоғарлайды. Айналудың аздаған тереңдігінде тұтқырлықтың төмендеуі төмен молекулалы массалы кішірек қозғалмалы екіншілей асфальтендердің түзілуімен сипатталады. Крекинг-қалдығынын өсуі тығыздалу өнімдері - тұтқырлық тасымалдаушылары болып табылатын карбендер мен карбоидтардың түзілуімен түсіндіріледі. Соңғылары асфальтендер сияқты тұрақты колоидты ерітіндіде белгілі бір конверсия шамасына дейін сақталады, ол жоғарлағанда сақтау резервуарларында, жағуға арналған құрылғыларда немесе висбрекинг қондырғысында шөгінділер түзіледі.

Шекті конверсия тереңдігі, шығым және өнімдер сапасы шикізаттағы күкірт пен асфальтендердің мөлшеріне тәуелді.

Висбрекинг процесінде шикізаттың «крекингіленуі» термині крекинг жылдамдығына емес, қажет стандартты тұрақты крекинг-қалдық алу мүмкін айналудың максималды дәрежесіне байланысты айтылған.

Практикалық тәжірибе висбрекинг процесінде дистиллятты фракция шығымы тұтқырлықтың төменедуімен көбінесе конверсия тереңдігіне тәуеді және әртүрлі шикізат өндеуде аз өзгеретінің көрсетті. Осымен қоса асфальтендердің және парафиндердің жоғары мөлшері бар кокс түзілуге бейім шикізат төмен температурада да тұрақсыз отын береді. Бұл кезде газдың жоғары шығымы байқалады. Сонымен қатар, шикізатта натрийдің болуы кокс түзілуге әкеледі, сондықтан оның мөлшерін бақылап отыру керек және пеш тұңбаларынан коксты алып тастау операциялары арасындағы уақытты ұзарту үшін оның мөлшерін миллион бөліктер дәрежесінде сақтау қажет.

Қосымша тізбегі жоқ ароматты көмірсутектер, жалғыз ядролы, жоғары температуралар әсерінен сутегінің үзіліп, конденсация өнімдерінің түзілуіне бейім. Мысалы, бензол дифенилге (С 6 Н 5 - С 6 Н 5 ) жеңіл айналады, бұл сутегі бөлінуімен жүреді.

Реакция қайтымды, қысым жоғары болғанда тепе-теңдік солға ығысады. Дифенилден басқа полифенилдер, шайырлы заттар немесе кокс түзілуі мүмкін. Нафталин өзін бензол сияқты ұстайды:

.

.

Ол крекинг кезінде конденсация өнімі - динафтил және сутегіге бай газ түзеді. Дәл осындай реакциялар жоғары молекулалы ароматты қосылыстарға тән, мысалы, фенантренге:

.

.

Алкилароматты қосылыстар крекингі кезінде қарапайым құрылысты алкилароматты және конденсация өнімдерінің түзілуіне әкелетін алкил тізбегінің бөлшекті ыдырауы жүреді. Алкилароматты қосылыстардың конденсация процесі орынбасушылары жоқ сондай ароматты қосылыстар конденсациясына қарағанда тез жүреді. Мұндай көмірсутектердің термиялық тұрақтылығы қосымша тізбек ұзарған сайын төмендейді. Ароматты қосылыстар шайырлар мен асфальтендер сияқты қосымша өнім - кокс түзілуінің негізгі шикізаты болып табылады.

2. 3. Термиялық крекинг процесінің негізгі факторлары

Висбрекинг процесінің негізгі мақсаты тұтқырлықты кеміту.

Қалдықтардың термиялық крекингке бейімділігі олардың шайырлар мен асфальтендерге бөліну қабілетіне байланысты және висбрекинг процесінің өту шарттарының қатаңдығын анықтайды. Висбрекинг процесінде асфальтендер трансформацияға әлсіз ұшырайды, ал шайырлар дистиллятқа ұқсайтын жеңілірек көмірсутектерге айналады. Висбрекингтен кейін қалдықта асфальтендер / шайырлар қатынасы өседі. Егер крекинг қатаң шарттарда өтсе, онда шайырлар мөлшері асфальтендерді сұйық отында диспергирлеу үшін жеткіліксіз болады. Осындай жүйелерде асфальтендер сыйымды ыдыста тұнады және осы тектес қалдықтар қазанды отынды өндіру үшін тиімді қолданыла алмайды. Шикізатта асфальтендердің мөлшері жоғары және шайырлар төмен болған сайын, висбрекингтің қалдығында тұтқырлықтың кемуі төмен болады. Бастапқы шикізаттың табиғаты висбрекингтің тұтқырлығының кемуіне де, материалды балансына да әсерін тигізеді:

- асфальтендердің бірдей мөлшері бар шикізат бастапқы өнімнің әртүрлі айналу тереңдігінде бірдей тұтқырлықтың кемуіне болады;

- бастапқы шикізатта асфальтендердің мөлшері көп болған сайын, қазанды отындардың жеткілікті тұрақтылығын қамтамасыз ететін, мүмкін болатын айналу тереңдігі төмен келеді.

- тұтқырлықтың төмендеуі бастапқы кезде жоғары тұтқырлыққа ие болатын висбрекинг фракцияларында байқалады. Бұл 490-540°С-тан жоғары болатын температуралар аралығында қайнайтын фракциялар.

- 400-490°С аралығында қайнайтын және бастапқы кезде төмен тұтқырлыққа ие болатын висбрекинг фракциялары қалдықтың тұтқырлығының кемуіне әкелмейді.

Крекинг температурасын крекинг процесін жылдамдататын және шикізат пен крекинг өнімдерінің фазалық күйін (сұйық / бу) анықтайтын фактор ретінде қарастыруға болады.

Температураның жоғарлауы шикізат бөліну реакциясын жылдамдатады. Сондықтан крекинг температурасы жоғары болған сайын, ыдырау өнімдерінің (газ, бензин және басқа да фракциялардың) шығымы жоғары болады. Вант-Гофф заңына сәйкес химиялық реакция жылдамдығы шикізат температурасын 10°С-ге жоғарлатқанда екі есе өседі. Бұл заң шектелген температуралық облыста (450 - 510 °С) жүретін термиялық крекингте қолданылады, яғни шикізаттың практикалық крекингі температуралық облысында. Реакция жылдамдығын екі еселету үшін қажет температураның жоғарлау градусының саны реакция жылдамдығының температуралық градиенті деп аталады.

Реакция аймағында шикізаттың болу ұзақтығы бірдей температурада шикізаттың айналу дәрежесіне және ыдырау тереңдігіне әсер етеді. Шикізаттың реакция аймағында болу уақыты көп болған сайын ыдырау тереңдігі жоғарлайды, бірақ кокстың да түзілуі көп болады. Сондықтан шикізаттың реакция аймағында болу уақыты минимумға жеткізіліп, жоғары температураларда пеш тұрбаларында тез кокстың түзілуін болдырмау үшін 1, 5 - 2 минутпен шектеледі. Қажет ыдырау тереңдігіне қол жеткізу үшін шикізат пен реакция өнімдерінің берілген крекинг температурасында арнайы шығарылатын қыздырылмайтын камераларда - сокинг-секцияларда болу уақытын ұзартады.

Термокрекинг процесінде салыстырмалы жоғары қысым (2-ден 4 МПа-ға дейін) ұстап тұрады, бұл реакциялық көлемді қысқарту және белгілі бір болу уақытын қамтамасыз ету үшін. Сонымен қатар қысым реакция бағытына, жүруіне және жылдамдығына әсер етеді. Ауыр шикізат крекингі кезінде салыстырмалы төмен температуралар 420 - 470 °С аралығында қысымның реакция жылдамдығы мен бағытына әсері айтарлықтай емес. Алайда ыдырау өнімі түзілсе немесе бастапқы фаза бу фазасына өткенде қысымның рольі жоғарлайды. Қысым жоғарлаған сайын ыдырау өнімдері қатысатын екіншілей реакциялар (полимерлену, циклдену, алкилдену, гидрлеу) жылдамдығы өседі. Қысым жоғарлаған сайын крекингтің газ тәрізді өнімдерінің шығымы төмендейді, тығыздалу реакцияларының өнімдері өседі. Термиялық крекинг кезінде реакциялар жылулық эффектімен жүреді. Ыдырау реакциялары жылу жұтылуымен, ал тығыздалу мен конденсация реакциялары оның бөлінуімен жүреді. Процестің қосынды (қорытынды) жылу эффектісі сол реакциялардың бірінің басым болуына байланысты. Термиялық крекинг жылу эффектісінің мәні теріс, және бұл процесті жүргізу үшін жылу тек шикізатты реакция температурасына дейін көтеріп қана қоймай реакция жүргізуге де жұмсалады. Мазут крекингінің жылу эффектісі 1250 − 1670 кДж/кг бензин, ауыр қалдықтар висбрекингінің жылу эффектісі 117 − 234 кДж/кг шикізат болып табылады.

Крекинг кезінде кокстың түзілуі. Термиялық крекинг процесін тәжірибеде жүргізу эффективтілігі шикізаттың ыдырау тереңдігімен бағаланады: ыдырау тереңдігі жоғары болса, газ бен бензин шығымы да жоғары. Әдетте мазут крекингі кезіндегі айналу тереңдігі 20 − 25 % масс. шикізатқа құрайды. Конверсия тереңдігі жоғарлаған сайын кокс шығымы да күрт өседі. Сондықтан ауыр қалдық гудронды термиялық крекингілеу кезінде пештің кокспен бікетілуін және қондырғыны уақытынан бұрын тоқтатудың алдын алу үшін конверсия 12 − 13 %-дан аспауы қажет.

А. Н. Саханов, М. Д. Тиличеев, С. Н. Обрядчиков, М. С. Немцов, М. Е. Левинтер және басқа да ғалымдардың зерттеуі бойынша кокс түзілудің үлгілі механизмін ұсынылды. Кокс түзілуге негізгі материал болып конденсация реакцияларына бейім ароматты көмірсутектер табылатыны көрсетілді. Зерттеушілермен карбоидтардың және соңында кокстың термиялық крекинг кезінде түзілуінің жаңа схемасын ұсынды:

ароматты көмірсутектер → жоғары қайнайтын конденсацияланған ароматты көмірсутектер → асфальтендер → карбоидтар, кокс.

Осылайша, кокс ароматты көмірсутектердің әрқарай сутегімен қосылатын аралық өнімдер түзе бірізді түрленулерінің соңғы өнімі болып табылады. Кокс түзілуін жылдамдатуда айтарлықтай рольді ароматты көмірсутектердің асфальтендер, сонынан кокс түзуге бейім қанықпаған қосылыстармен конденсациялану реакциялары атқарады.

Пеш тұрбаларында кокстың тұрып қалуы бәрінен бұрын тұрбалардың жергілікті қызып кетунен болады. Бұл жылудың біркелкі таралмауынан болады, осының нәтижесінде тұрбалардың тез бұзылуы және пештің бұзылуы болады. Жылу алмасуды жақсарту мақсатында және кокс түзілуге бейңм шикізаттың болу уақытын төмендету мақсатында пеш тұрбаларына шикізатпен бірге қыздырылған бу немесе қазандық суы берілуі мүмкін, оның мөлшері шикізаттың масс. 0, 5 %-нан аспайды. Бұл шикізаттың реакциялық жыланша тұрбаларында қозғалу жылдамдығын, ағын турбулизациясын жоғарлатуға және кокс түзлуді төмендетуге көмектеседі.

Шикізаттың кокс түзілуге бейімділік көрсеткіштері болып ондағы шайырлы-асфальтты заттардың мөлшері, сонымен қатар Конрадсон бойынша кокстену табылады.

Термиялық крекинг кезіндегі рециркуляция рольі. Термокрекингке ұшырайтын дистиллятты шикізат үшін температура өскен сайын бензин шығымы жоғрлайды және максимумға жетеді. Температураны одан ары көтеру оның шығымының газтүзілу және кокс түзілу процестеріне байланысты төмендеуіне әкеледі. Бұл шикізат үшін бензиннің максималды мүмкін шығымы 50 %-ды ғана құрайды. Ауыр қалдықтар крекингі үшін бұл көрсеткіш айтарлықтай төмен.

Крекингіленетін шикізаттың бір бөлігі айналмайтын болғандықтан крекингтің басқа схемаларында шикізаттың әрекеттеспеген бөлігінің бөлініуі және оның реакция ортасына қайтарылуы - рециркуляциясы бар крекинг жүргізіледі. Бұның нәтижесінде салыстырмалы төмен кокс түзілуде бензин шығымы өседі, бірақ таза шикізат бойынша қондырғы өнімділігі төмендейді. Рециркуляцияланатын фракция мөлшерінің таза шикізат мөлшеріне қатынасы рециркуляция коэффициенті, ал пеш жүктемесінің таза шикізат мөлшеріне қатынасы жүктеме коэффициенті деп аталады.

Қазандық отының алу мақсатында гудронның крекингі (яғни висбрекинг) кезінде рециркулят қажетті тұтқырлықты қамтамассыз ету үшін крекинг-қалдықта қалдырады, яғни бұл жағдайда процесс қалдық битум, коск т. б. өндірістерінде шикізат ретінде қолданылатын процестерге қарағанда рециркуляциясыз жүргізіледі.

Каталитикалық крекингтің газойльдерінің крекингі кезінде қалдық парафинді гудрон шикізатынан алынған крекинг-қалдыққа қарағанда көп жағдайда тығыздалу нәтижесіндегі өнімдерден тұрады және жоғары тығыздығымен сипатталады. Осылайша, оның шартты тұтқырлығы 80°C-де 17, 6, ал тығыздығы - 1, 0737 г/см 3 , осы жағдайда гудрондар үшін (парафинді мұнайлар үшін) ол бірден төмен болады.

Деструкциялы өндеуде шикізаттың барлық түрленуі өнімдер арасында сутегінің таралуымен байлаысты, бұл олардың шығымына және сапасына әсер етеді: крекинг-қалдықтағы сутегі мөлшері төмен болған сайын оның шығымы азаяды, ал тығыздығы өседі. Бұл жағдайда сутегіге бай жеңіл өнімдердің - газ бен бензиннің шығымы жоғары.

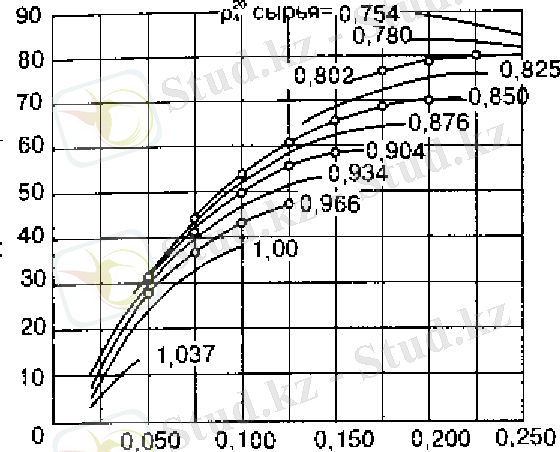

Бензин шығымы, % көл.

Сурет 2 - Әртүрлі шикізатың термиялық крекингі кезіндегі бензин шығымының крекин қалдықтың және шикізаттың тығыздықтарының айырымына тәуелділігі

Шикізат, қалдық және басқа да крекинг өнімдеріндегі сутегінің пайыздық мөлшеріне, сонымен қатар крекинг-қалдық пен шикізат тығыздығының айырымынан бензин шығымының тәуелдігіне байланысты бензин шығымын анықтаудың бірқатар эмпирикалық формулалары бар.

2. 4. Висбрекинг процесіне арналған қондырғылар

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz