Полимерлерді құю технологиялары: үлгіде, ротациялық, қысыммен және қабыршақ құю

МАЗМҰНЫ

1. Кіріспе

2. Пішінде құю деген не?

3. Пішінде құюға қандай полимерлер қолданылады?

4. Ротациялық құю деген не және онда қандай бұйымдар алынады?

5. Ротациялық құюдың технологиялық процессі

6. Қысымның астында құюға арналған қондырғы

7. Қорытынды

8. Пайдаланылған әдебиеттер тізімі

КІРІСПЕ

Полимерлік материалдарды әртүрлі формаларда қолдану фактісі яғни, стержендер, құбырлар, листтер, пенопласттар, жабындылар мен адгезивтер, сонымен қатар прессті бұйымдар, полимерлік компаундтердің соңғы өнімге өңдеудің әртүрлі тәсілдері болатынын көрсетеді. Көптеген полимерлік бұйымдар үлгілеумен, өңдеумен, сұйық форполимерді одан ары қатыратын мақсатпен алынады. Талшықты прядения процесінде алады.

Формалау процесін мысалы балшықтан қандай да бір фигураны жасаумен салыстыруға боалды ал өңдеу процесі сабыннан сол фигураны кесу. Формалау процесінде компаунд ұнтақ немесе түйір түрінде пресс-формаға салынады әрі температура мен қысым әсеріне ұшырайды соның нәтижесінде соңғы өнім түзіледі. Өңдеу процесінде лист, стержень немесе құбырлар сияқты қарапайым формалар түрінде бұйым алады, штапелдену, штамповка, желімдеу мен пісіруді қолданып.

Термопласты материалдарды формалаған соң температура мен қысым әсерінен пресс-формадан босатардың алдында оларды полимердің жұмсару температурасынан төмен суыту керек әйтпесе оның формасы жоғалады. Термореактивті материалдар жағдайында ондай қажеттілік жоқ себебі температура мен қысым әсерінен соң оны пресс-формадан жоғары температурада да босатса сол қалпын сақтайды.

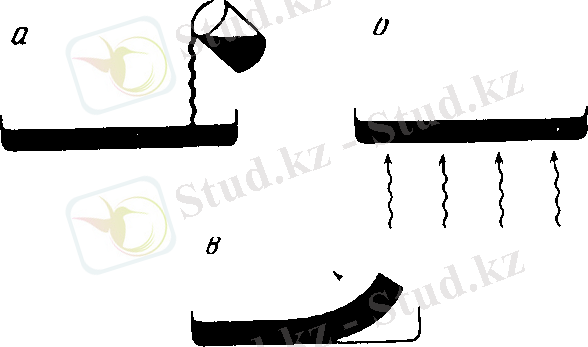

ҮЛГІДЕ ҚҰЮ. Бұл салыстырмалы түрде қымбат емес процесс, қажет еткен формада сұйық форполимерден қатты бұйым өңдеуге болады. Осы әдіспен листтер. Стержендер, құбырлар әрі ұзындығы шектелген заттар алуға болады. 1-суретте үлгіде құюдың кескіні көрсетілген. Осы жағдайда форполимерді қатырғышпен және басқа да ингредиенттермен сәйкесті пропорцияда араластырып форма болып табылатын Петри шашкасына құямыз. Сосын Петри шашкасын бірнеше сағатқа қажеті температураға дейін қызған пешке қату температурасы аяқталғанша қояды. Бөлме температурасына дейін суыған соң қатты өнімді формадан алады. Осылайша құйылған қатты дене Петри шашкасының ішкі рельефінің формасына келеді.

б - Петри шашкасын форполимермен және қатырғышпен толтыру; б - пеште қыздыру; б - үлгіден суыған өнімді алу

1-сурет - Үлгіде құю процесінің қарапайым суреті

Егер Петри шашкасының орнына бір шеті жабық цилиндрлік шыны түтік қолданса, цилиндрлік стержен түріндегі бұйым алуға болады. Одан басқа форполимер мен қатырғыштың орнына формаға полимерлену температурасына дейін қызған мономер, катализатор мен өзге де ингредиенттердің қоспасын құюға болады. Бұл жағдайдағы полимерлену қатты өнім түзілуге дейінгі форма ішінде жүреді. Үлгіде құю үшін акрилдер, эпоксидтер, полиэфирлер, фенолдар мен уретандар жарайды.

Құю үшін үлгіні алебастрдан, қорғасыннан немесе шыныдан дайындайды. Қату процесінде полимерлік блокты отырғызу жүреді ол оның үлгіден шығуын жеңілдетеді.

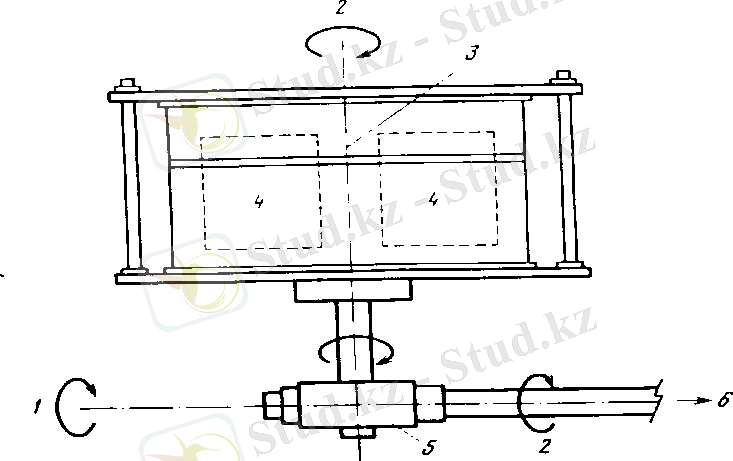

РОТАЦИЯЛЫҚ ҚҰЮ . Доп, қуыршақ сияқты жатық бұйымдарды "ротациялық құю" деп аталатын аппаратта алады. Ол 2-суретте келтірілген.

Термопластикалық материал түріндегі компаундты ұсақ ұнтақтап жатық формаға салады. Қолданылған аппаратта біріншілік және екіншілік остің айналасында бірмезгілде айналатын форма түріндегі арнаулы құрал бар. Форманы жауып қыздырады және айналдырады. Бұл жатық форманың ішінде балқыған пластиктің біркелкі таралуына әкеледі. Сосын айналатын форманы суық сумен суытады. Форманың ішкі бетімен біркелкі таралған балқыған пластикалық материалды суытқанда қатады. Енді форманы ашып әрі соңғы бұйымды шығарып алады.

Сосын формаға термореактивті форполимердің қатырғышпен сұйық қоспасы салынуы мүмкін. Бұл жағдайдағы қату жоғары температура әсерінен айналғанда жүреді. Галош, жатық шарлар немесе қуыршақтардың басы сияқты бұйымдарды поливинилхлоридтен ротациялық құюмен жүзеге асырады. Поливинилхлорид қатуы поливинилхлорид пен сұйық пластификатор арасындағы физикалық гелтүзілу жолымен және 150

200°С температурада жүзеге асады. Поливинилхлоридтің ұсақ бөлшектері сұйық пластификаторда тұрақтандырғышпен және бояғышпен біртекті дсиперсияланады, солайша салыстырмалы түрде тұтқырлығы төмен зат түзеді. Бұл паста тәрізді материал, "пластизоль" деп аталатын, формаға салады да одан ауаны сорып алады. Сосын форманы айналдырып, қажетті температураға дейін қыздырады, ол поливинилхлоридтің гелітүзілуіне әкеледі. Түзілген өнімнің қалыңдығы гелтүзілу уақытымен анықталады.

200°С температурада жүзеге асады. Поливинилхлоридтің ұсақ бөлшектері сұйық пластификаторда тұрақтандырғышпен және бояғышпен біртекті дсиперсияланады, солайша салыстырмалы түрде тұтқырлығы төмен зат түзеді. Бұл паста тәрізді материал, "пластизоль" деп аталатын, формаға салады да одан ауаны сорып алады. Сосын форманы айналдырып, қажетті температураға дейін қыздырады, ол поливинилхлоридтің гелітүзілуіне әкеледі. Түзілген өнімнің қалыңдығы гелтүзілу уақытымен анықталады.

1 - біріншілік ось; 2 - екіншілік ось; 3 - разъемді форма деталі; 4 - формалар полості; 5 - тісті беріліс кожухы; б- моторға келетін

2-сурет - Ротациялық құю процесінде полимерлік материалмен толтырған жатық формалар бірмезгілде біріншілік және екіншілік остер айналасында айналады

Қажетті қабырға қалыңдығына жеткеннен кейін пластизольдің артық мөлшері қайтадан цикл жүргізу үшін бөлініп алынады. Қоспа соңына дейін біртектінеуі үшін поливинилхлорид пен пластификатордың бөлшектерінің гелтәрізді өнімдерін форма ішінде қыздыруға болады. Соңғы өнімді формадан судың ағынымен суытқаннан кейін алуға болады. Метод ротационного литья с использованием жидкого материала известен как метод "жатық бұйымды құйып және форманы айналдырып формалау" әдісі сияқты сұйық материал дайындау .

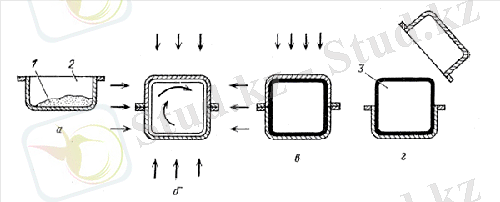

1-шикізат, 2-форма, 3-дайын бұйым

3-сурет - Ротациялық құю әдісінің схемасы

ҚЫСЫММЕН ҚҰЮ. Қысыммен құю - бұл тәсілде құйманы қалыптастыратын қораманың ішкі жұмыс қуысымен байланысты бөлмешекке құйылған сұйық қорытпаға поршень арқылы үлкен қысым әсер етеді.Қысымның әсерінен сұйық қорытпа қораманың жұмыс қуысын тез толтырып, сонда жасалатын құйманың пішінін қалыптастырып қатаяды. Бұл тәсілмен түсті металдардың қорытпалары мен болаттардың кейбір маркаларынан пішіндері мен өлшемдері дайын тетіктердің пішіндері мен өлшемдеріне өте жақын құймалар жасалады. Сол себепті кейде механикалық кесіп өндеу қажет етілмейтін құймалар жасауға мүмкіндік туады. Қысыммен құю суық және ыссы бөлмешікті құю машиналарында қысым арқылы іске асырылады. Құю қорамалары әдетте қысым - қорама деп аталып, болаттардан жасалады. Машиналардың өнімділігі минутына 50 рет құю. Тәжірибеде көп ұялы қорамалар қолданылады. Бұл жағдай бір құйғанда 20 тетік жасауға мүмкіндік туғызады.

Қысыммен құюдың мәні балқытылған металды метал қалыпқа (пресс-формаға) құю кезінде, ол өздігінен емес, құйманың толық кристалдануына дейін қамтамасыз етілетін 350 МПа қысыммен ағуында. Қысым қалыптың тез және жақсы толтырылуын, құйманың жоғары дәлдігі мен беттік қабатының азғантай ғана кедір-бұдыр болуын қамтамасыз етеді. Құйманы мәжбүрлі қоректендіру отырғызылу қабыршақтарын, борпылдақтығын пайда болдырмайды. Қысыммен құю арқылы қабырғасының қалыңдығы 0, 8 мм-ге дейін онан арғы механикалық өңдеуді талап етпейтін құймаларды алуға болады. Қысыммен құю кезінде ең көп қолданылатындар мырыш, алюминий, магний қорытпалары, ал мыс қорытпаларынан - жез. Алюминий қорытпаларынан АЛ маркасының қорытпалары, магний қорытпаларынан - МЛЗ, жез қорытпаларынан - ЛЦ қорытпалары ұсынылады. Кристалдану интервалы кең қола қысыммен құюға ұсынылмайды.

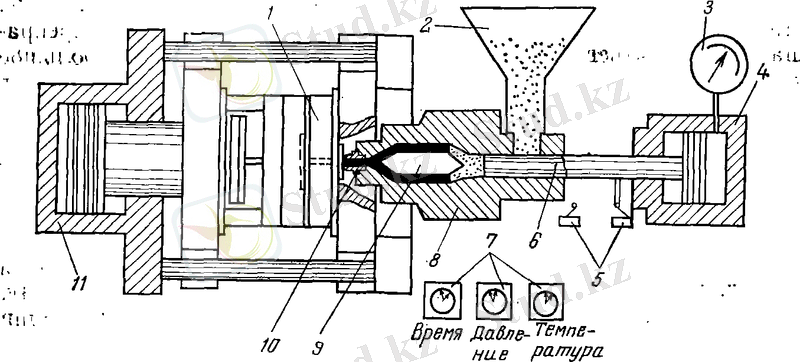

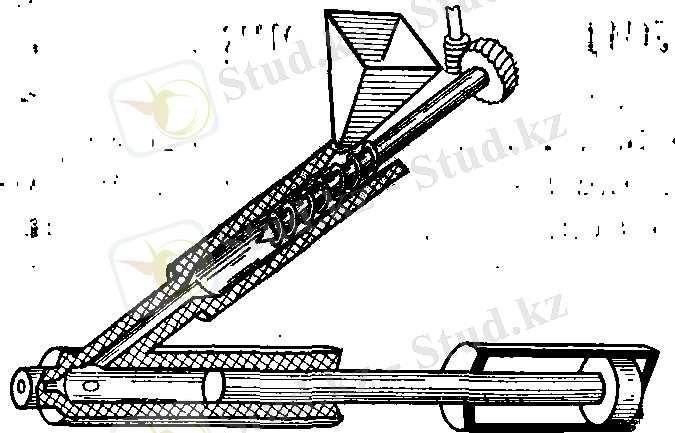

Термопластты полимерден бұйым өндіру үшін біршама ыңғайлы процесс қысыммен құю болып табылады. Осы процестегі қондырғының құны жоғарлығына қарамастан оның ең артықшылығы жоғары өнімділігі. Осы процесте балқыған термопластикалық полимердің үлестенген мөлшері қысыммен суық пресс-формаға шашырайды (впрыскивается) онда оның соңғы өнім түрінде қатуы жүреді.Қысыммен құю үшін аппарат мына суретте келтірілген. Процесс қызған горизонталды цилиндрге белгілі бір уақыт сайын бункерден компаундты пластикалық материалдың ұнтақ, түйір немесе таблетка түрінде берілуінен тұрады, сонда жұмсару болады. Гидравликалық поршень соңында орналасқан цилиндр бойымен формаға балқыған материалды итеруге қажетті қысымды қамтамасыз етеді. Цилиндрдің ыстық зонасымен полимерлік масса қозғалғандағы қондырғы "торпеда" деп аталады да ол ыстық цилиндрдің ішкі қабырғасымен пластикалық материалдың біртекті таралуына көмектеседі, солайша барлық көлем бойымен жылудың біркелкі таралуын қамтамасыз етеді. Сосын балқыған пластикалық материалды пресс-форманың ұясына құю тесігі арқылы шашыратады (впрыскивают) .

Қарапайым түрде пресс-форма екі бөліктен тұратын жүйе: оның бір бөлігі қозғалатын, екіншісі - стационарлы. Стационарлық бөлігі пресс-форманың цилиндр соңында болады, ал қозғалатыны алынып оған киіледі.

Арнаулы механикалық құрал көмегімен пресс-форма тығыз жабылады да осы кезде балқыған пластикалық материал 1500 кг/см

қысыммен шашыратылады. Жабылатын механикалық құрал жоғары жұмысшы қысымды ұстап тұратындай жасалуы керек. Пресс-форманың ішкі аумағында балқыған материал біркелкі ағуы үшін ол алдын ала белгілі бір температураға дейін қызуы керек. Бұл температура пресстелетін пластикалық материалдың жұмсару температурасынан біршама төмен. Форманы балқыған полимермен толтырғаннан кейін оны циркуляцияланатын суық сумен суытады сосын дайын бұйымды алып шығуға ашады. Осы циклдің барлығы көп рет қолмен сосын автоматты режимде қайталанады.

қысыммен шашыратылады. Жабылатын механикалық құрал жоғары жұмысшы қысымды ұстап тұратындай жасалуы керек. Пресс-форманың ішкі аумағында балқыған материал біркелкі ағуы үшін ол алдын ала белгілі бір температураға дейін қызуы керек. Бұл температура пресстелетін пластикалық материалдың жұмсару температурасынан біршама төмен. Форманы балқыған полимермен толтырғаннан кейін оны циркуляцияланатын суық сумен суытады сосын дайын бұйымды алып шығуға ашады. Осы циклдің барлығы көп рет қолмен сосын автоматты режимде қайталанады.

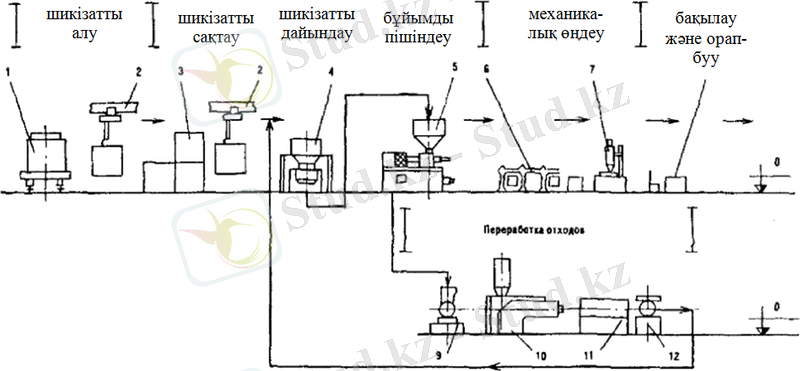

1-вагон (жартывагон, цистерна), 2-ілмекті кран-балка; 3-материал қоймасы; 4-вакуумды кептіргіш; 5-құю машинасы; 6-транспортер; 7-механикалық өңдеу станогы; 8-орау үстелі; 9-ұсатқыш; 10-экструдер; 11-суытушы ванна; 12-гранулятор

4-сурет - Қысыммен құю процесінің технологиялық сызбанұсқасы

Қысыммен құю - полимерлерді өңдеудің басты бір әдісі болып табылады, термопласты және термореактивті материалдардан жасалған бұйымдарды өндірісте қолдану үшін осы әдіс кеңінен қолданылады. Қысыммен құю кезінде полимер алдымен балқиды, содан соң жоғары қысымда жабық формада шашырайды. Термопласты материалдан жасалған бұйымды құйған кезде, толтырылған форма суытылады және қатайтылады, ал содан кейін форма ашылады, сол кезде бұйым алынып тасталады. Егер термореактивті материалды құятын болсақ, формаға толтырылатын полимерді қатты болғанға дейін қыздырады, оны 1 сағат бойы ұстайды, яғни бұйымның толық қатты күйге келуі керек.

Осы себептен термопласты және термореактивті материалдарды қысыммен құйғанда, полимердің формаға толтырылуы және полимердің формамен жанасуы маңызды болып келеді, айырмашылығы тек дайын бұйымның формасының өзгешелігінде болады.

Қазіргі таңда қысыммен құю әдісімен әртүлі бұйымдар дайындалады, соның ішінде күнделікті тұрмыста қолданылатын заттардың қалдықтарынан машинаның және аппаратың бөлшектерін дайындайды.

Кез-келген құю машинасы келесі басты бөліктерден тұрады:

а) гранулирленген немесе ұнтақ тәрізді материалды балқытуға арналған құрылғы, әдетте оларды пластикаторлар деп атайды;

б) балқыманың формаға шашырауын қамтамасыз ететін құрылғы, әдетте оларды құю бастамасы деп атайды;

в) суыту немесе қыздыру формасы;

г) дайын өнімді формадан итеріп шығару үшін қолданылатын құрылғы;

д) гидравликалық, механикалық немесе т. б. типті тұйықталған пресс;

е) циклдың жеке параметрлерін (балқыма температурасы, пресс- форма температурасы, шашырату көлемі, цикл ұзақтығы т. б. ) басқарып отыратын аппаратура;

з) жұмыстың қауіпсіздігін қамтамасыз ететін қондырғы (электрлік жүйе және механикалық қамалану және т. б. ) .

Әдетте алғашқы екі құрылғы конструктивті толық бір блокка біріктіріледі, бұл алдағы пластикатордың немесе құю бастамасының жұмыс істеуіне көмектеседі.

1-форма; 2-бункер; 3-шашырау қысымын қадағалап отыратын монометр; 4-гидравликалық цилиндр; 5-сөндіргіштер; 6-құю плунжері; 7-циклдың жеке параметрлерін басқарып отыратын аппаратура; 8-қыздыру цилиндрі; 9-торпеда; 10-форсунка; 11-тұйықталған (замыкающий ) пресс.

5-сурет - Құю машинасының конструктивті схемасы

Енді осы құю машинасынан материалды өткізгенде құю циклының басты параметрлерінің өзгеруін қарастырайық; температура, қысым және цикл ұзақтығы.

Бункерден құю бастамасына гранулалар әдетте бөлме температурасында түседі. Құю бастамасынан өткен гранулалар қыздырылады, содан кейін гомогенді балқыма түрінде шығады. Форсунка арқылы балқыма формаға келіп түседі. Форма ішінде суытылу және пластмассаның қатаю процесі жүреді. Балқыманың суытылуы, нақты айтқанда формаға толтыру кезінде басталады және қатты болғанша, белгілі бір формаға дейін қатайғанша жүргізіледі.

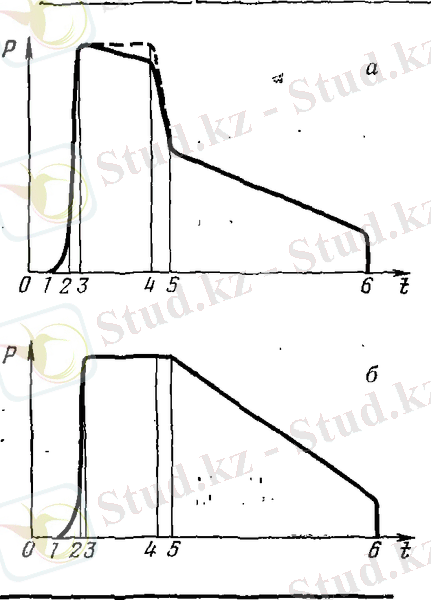

а- қайтымсыз клапанды форсунка; б- қайтымды клапанды форсунка

6-сурет - Құю циклының диаграммасы

.

0-1 аралығы - бұл форманы толтыру уақыты; 1-2 аймағы - шашырау жиілігі. Егер форма толтырылмаған болса, онда ондағы қысым шамасы үлкен болмайды. Егер форма толтырылса, онда қысым шамасы күрт артып, максимал мәнге жетеді (2-3 аралығы) ; 3-4 аймағы - бұл тығыздалу стадиясы болып келеді, бұл аймақта форманы толтыру аяқталады.

б-суретте қайтымды клапанды форсунка арқылы құю жүргізіледі, бұл кезде 3-4 аймағында қысым мен температура шамасы максималды болады, бұл тығыздалу стадиясы болып табылады, формаға толтырылу аяқталады. 2-3 аралығында қысым шамасы төмен болады, температура шамасы да аз болады.

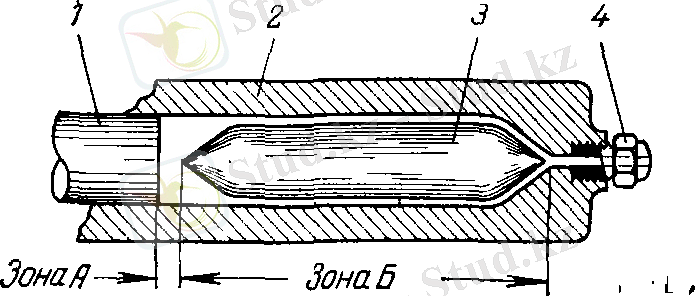

1 - поршень; 2- цилиндр; 3- торпеда; 4- құю форсункасы

7-сурет - Құю машинасының плунжерлі пластикаторының схемасы

Плунжер типті пластикаторда материалды қыздыру корпус қабырғасынан және пластикатордың торпедасынан өтетін жылудың әсерінен болады. Бұл машинада шашырау көлемі 20-30 см 3 - тан аспайды.

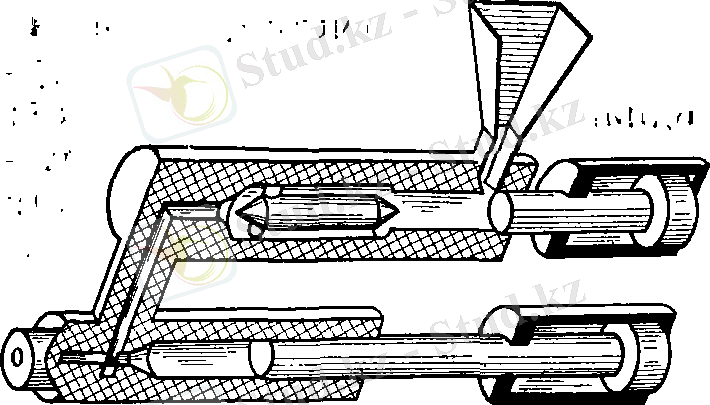

8-сурет - Жеке пластикаторы және құю цилиндрі бар плунжерлі құю бастамасының схемасы

Бұл машинада материалдың пластикациясы материал суытылып жатқан кезде жүреді, яғни формирленген бұйым суытылып жатқан кезде болады. Осы себептен дайын балқыма пластикатордан құю цилиндріне келіп түседі.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz