Полимерлік қуыс бұйымдарды шығару технологиялары: үрлеу, қысыммен құю және тақтадан қалыптау

МАЗМҰНЫ

КІРІСПЕ

Полимерлік материалдарды әртүрлі формаларда қолдану фактісі яғни, стержендер, құбырлар, листтер, пенопласттар, жабындылар мен адгезивтер, сонымен қатар прессті бұйымдар, полимерлік компаундтердің соңғы өнімге өңдеудің әртүрлі тәсілдері болатынын көрсетеді. Көптеген полимерлік бұйымдар үлгілеумен, өңдеумен, сұйық форполимерді одан ары қатыратын мақсатпен алынады. Талшықты прядения процесінде алады.

Формалау процесін мысалы балшықтан қандай да бір фигураны жасаумен салыстыруға боалды ал өңдеу процесі сабыннан сол фигураны кесу. Формалау процесінде компаунд ұнтақ немесе түйір түрінде пресс-формаға салынады әрі температура мен қысым әсеріне ұшырайды соның нәтижесінде соңғы өнім түзіледі. Өңдеу процесінде лист, стержень немесе құбырлар сияқты қарапайым формалар түрінде бұйым алады, штапелдену, штамповка, желімдеу мен пісіруді қолданып.

Термопласты материалдарды формалаған соң температура мен қысым әсерінен пресс-формадан босатардың алдында оларды полимердің жұмсару температурасынан төмен суыту керек әйтпесе оның формасы жоғалады. Термореактивті материалдар жағдайында ондай қажеттілік жоқ себебі температура мен қысым әсерінен соң оны пресс-формадан жоғары температурада да босатса сол қалпын сақтайды.

Қуыс денелі бұйымды жасаудың технологиясы - қыздырылған полимерлерді құбырлы немесе тегіс бетті дайындаманың ішкі қысымы арқылы қажетті қалыпқа келтіруге негізделген. Қалыпқа келтіру қалыпта өтетіндіктен шығарылатын бұйымның сыртқы көлемін бақылап тұруға мүмкіндік болады. Ішкі көлемінде кейбір өзгерістер болуы мүмкін. Экструзия арқылы алынатын құбырлардан қуыс денелі бұйымдарды шығарудың - конструкторлық жеңілдігі, автоматтандырылуы және өнімділігі жағынан басқа әдістердің ішіндегі ең қолайлысы.

1 Қуыс бұйымдарды үрлеу арқылы жасау

Қуыс денелі бұйымды жасаудың технологиясы - қыздырылған полимерлерді құбырлы немесе тегіс бетті дайындаманың ішкі қысымы арқылы қажетті қалыпқа келтіруге негізделген. Қалыпқа келтіру қалыпта өтетіндіктен шығарылатын бұйымның сыртқы көлемін бақылап тұруға мүмкіндік болады. Ішкі көлемінде кейбір өзгерістер болуы мүмкін. Экструзия арқылы алынатын құбырлардан қуыс денелі бұйымдарды шығарудың - конструкторлық жеңілдігі, автоматтандырылуы және өнімділігі жағынан басқа әдістердің ішіндегі ең қолайлысы. Алынатын бұйымдар көлемі 0, 5·10 -6 -ден 0, 6 м 3 -ке дейін өзгеріп тұрады. Олар - ыдыс, канисстралар, т. б. Бұл әдіске жоғары тұтқырлы термопласттар пайдаланылады (полиэтилен, полипроаилен, поливинилхлорид, поликарбонат, т. б. ) .

1. 1 Құбырлы дайындамадан ауа үрлеу арқылы қуыс бұйымдар шығару

Экструзия әрекеті арқылы алынған құбырлы дайындаманы қалыпқа орналастырып, ішіне қысымы бар ауаны үрлеп салқын қалыптың қабырғасына қысып керекті бұйым шығарылады (1-сурет) .

а - құбырлы дайындаманы шығару; б - қалыпты жауып екі жақты қысу; г - бұйымды қалыптау; д - қалыпты ашып бұйымды алу

1-сурет - Құбырлы дайындамадан ауа үрлеу арқылы қуыс денелі бұйымдар шығарудың сатылы сызбанұсқасы

Технологиялық жүйе мынадай сатылардан тұрады: полимерді еріту, араластыру, құбырлы дайындаманы сығып шығару; қалыпты жауып, құбырлы дайындаманың төменгі жағын қиып тастау; ауа қысымымен дайындаманы қалыптың ішкі бетіне жанастыру; алынған бұйымды салқындату; қалыпты ашып, бұйымды алу.

Құбырлы дайындама экструдерден үздіксіз шығатын жағдайда бұйымды дайындайтын қалып ауысып тұрады. Біреуі құбырлы дайындаманы қысып алып кеткенде, екіншісі ашылып құбырлы дайындаманы қабылдайды. Дайындаманы сығып шығаруға кететін уақыт 15 секундтан артық болмау керек, өйткені дайындама суып кетуі мүмкін.

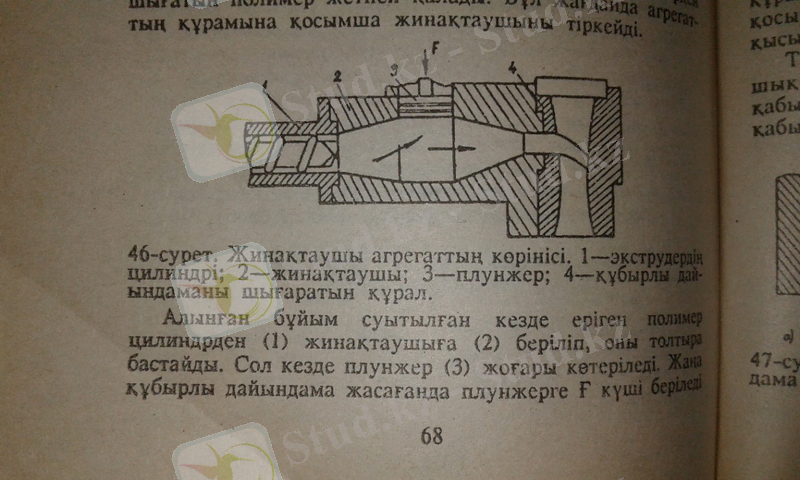

Өте көлемді бұйымдарды жасағанда экструдерден шығатын полимер жетпей қалады. Бұл жағдайда агрегаттың құрамына қосымша жинақтаушыны тіркейді.

1-экструдердің цилиндрі; 2-жинақтаушы; 3-плунжер; 4-құбырлы дайындаманы шығаратын құрал

2-сурет - Жинақтаушы агрегаттың көрінісі

Алынған бұйым суытылған кезде еріген полимер цилиндрден (1) жинақтаушыға (2) беріліп, оны толтыра бастайды. Сол кезде плунжер (3) жоғары көтеріледі. Жаңа құбырлы дайындама жасағанда плунжерге F күші беріледі де, соның әсерінен полимер жинақтаушыдан сығылып, өалыптайтын құралынан (4) шығады. Оған қосымша цилиндрден шнек арқылы еріген полимер келіп тұрады.

Ұсақ бұйымдар шығарған кезде агрегаттың өнімділігін толық пайдаланып, қалыптау құралынан бір мезгілде бірнеше бұйым шығарылады. Цилиндрден шыққан полимер бірнеше құбырлы дайындама алынатын ағымдарға бөлініп кетеді. Қалыптағы ұяшықтың саны дайындаманың санына тең болады. Осы әдіспен өңделетін полимердің тұтқырлығы жоғары болу керек.

Қалыптайтын құралдан шыққан дайындаманың диаметрі өзгеріп тұрады. Оның мөлшері полимердің жылдамдығына, тұтқырлығына, қалыптайтын өзекшенің ұзындығына және полимердің реологиялық қасиеттеріне байланысты. Бұл жағдай технологиялық шарттарды есептеуге қиындық келтіргенімен, өңдеуге қолайлы. Мәселен, құбырлы дайындаманың диаметрін үлкейту үшін, қалыпты өзгертпей, тек полимердің экструдерден шығу қысымын ұлғайтса жеткілікті болады. Қалыптайтын құралда дорн мен мундштуктің түріне байланысты дайындаманың диаметрі әртүрлі өзгереді:

Конус тәрізді дорнды құралдарда макромолекулалар қысылып, созылымдық коэффициенті көбейеді, соның нәтижесінде дайындаманың диаметрі ұлғаяды (3-суреттің (а) көрінісі) . Бұған қарама-қарсы, кеңейетін дорнды құралдарда (3-суреттің (б) көрінісі) макромолекулалар қосымша тангенциалды бағытта созылып, қалыпты қысымда дайындаманың диаметрі азаяды.

1-дорн; 2-мундштук; 3-дайындама

3-сурет - Қалыптау құралының түріне байланысты дайындама диаметрінің өзгеруі

Тағы бір ескертетін жағдай, дайындаманың құралдан шыққан кездегі салмағына байланысты құбырдың қабырғасы созылуы мүмкін. Бұл жағдайда алынатын бұйым қабырғаларының әртүрлі қалыңдықта болуына әсер етеді. Созылуды азайту үшін еріген полимердің температурасын төмендетеді. Бірақ бұл жағдайда дайындаманың сапасы да төмендейді (сырты кедір-бұдыр болады, жиектерінің пісірілуі қиындайды, сыртының жылтыры азаяды) . Созылым әрекетінің математикалық теңдігінен мынадай қорытынды шығаруға болады: дайындаманың керекті қабырғасының қалыңдығын тұтқырлығы азайған және ұзындығы көбейген жағдайда алу үшін экструзия әрекетінің жылдамдығын көбейту керек.

Технологиялық сатылардың ең негізгісі - қалыпты жауып, бұйымды үрленген ауа арқылы қалыптау. Қалып жабылған кезде төменгі немесе жоғарғы өткір шеттері құбырлы дайындаманы қиып түседі. Ауаны үрлеудің үш түрлі әдісі бар: жоғарыдан, төменнен және шетінен (4-сурет) .

4-сурет - Ниппель арқылы қалыпта алынатын бұйымға ауа үрлеу әдістері

Қалып арқылы қысымы бар ауаны жоғарыдан жіберу сирек кездеседі, себебі, әр бұйымның ішіне ауа жібергенде процесті тоқтатуға тура келеді. Ең жиі кездесетін әдісі - төменнен ауа үрлеу. Дайындаманы жоғарыдан қиып алып, қалыпты төменге немесе жанына алып кетуге болады (процесс тоқтамайды) . Содан соң қалыпқа төменнен ниппель арқылы қысымы бар ауа жіберіледі.

Мойны жоқ бұйымдарды 4-суреттегі (д) көрінісіндегідей дайындайды. Қысымы бар ауа бұйымның ішіне жіңішке қуыс ине арқылы жіберіледі. Қалып жабылған кезде бұйымды тесетін ине қалыптың ашылатын бетіне жақын орналасады. Жіберілетін ауаның қысымы жоғары болса, бұйымның қабырғалары кедір-бұдырсыз тегіс болады. Бұйымды салқындату кезінде ауа қысымы төмендетіледі.

Қалыпқа оның ішкі беті мен бұйым қабырғасының арасындағы ауаны шығару үшін бірнеше жерден тесіктер бұрғыланады. Олардың диаметрі 1 миллиметрден аспайды. Ұсақ бұйымдарды шығарған кезде тесіктердің қажеті жоқ, себебі көлемі аз ауа, бұйымды қалып қысқан кезде кедергісіз шығып кетеді.

Алынатын бұйымның қабырғалары бірдей қалыңдықта болу үшін, созу коэффициенті 3-3, 5 еседен аспау керек. Коэффициент бұл мөлшерден көп болса, қабырғаның қалыңдығы әртүрлі болып, материалдың шөгуі бұйым бағытының әсерінен өседі.

Қалыптың температурасы алынатын бұйымды салқындату тәртібіне әсер етеді. Неғұрлым қалыптың температурасы жоғары болса, соғұрлым алынатын бұйымның сапасы жоғары болады, бірақ салқындату мерзімі ұлғайып, процестің өнімділігі төмендей түседі. Салқындату тәртібі алынатын бұйым қабырғаларының шөгуіне және қисайып кетуіне байланысты әсер етеді. Әсіресе, қалың қабырғалы бұйымдарды тез салқындатуға болмайды, сондықтан бұйым қабырғаларын жұқалау жасаудың маңызы өте зор.

Салқындатуды тездетудің бірнеше жолы бар: біріншісі - қалыптың қабырғаларына салқындатқыш суды жіберу, екіншісі - бұйымның ішіне ауа қосқан суды жіберу; үшіншісі - бұйымның ішіне сұйық азотты жіберу. Бұл жағдайлар салқындату мерзімін қысқартады және өнімнің сапасы жақсарып, қабырғасы жарылмайды. Сұйық заттар құйылатын бұйымдар үшін бұл өте маңызды қасиет.

Қалыптан алынатын бұйымның түрі мен көлемі өзгермеу үшін оның температурасы полимердің кристалдық жағдайдағы температурасынан (Т бұйым ≤ Т крист ), сондай-ақ аморфты немесе кристалды полимерлер үшін Мартенс температурасынан төмен (Т бұйым ≤ Т м ) болу керек.

Ашылған қалыптан бұйымдарды шығарудың бірнеше әдісі бар. Ең оңай жолы - бұйымның өз салмағымен қалыптан бөлініп кетуі. Қалыптың бетіне жабысып қалған кезде бұйымды қалып беттерідегі тесіктер арқылы қысымы бар ауамен немесе итергіштермен шығаруға болады. Итергіштер қимылдайтын юетке бекітіліп, жылжып тұрған қалыптан бұйымды итеріп шығарады. Бұйымның бетіндегі полимердің қалдықтарын әртүрлі құралдармен алып тастау керек.

1. 2 Қуыс бұйымды қысым арқылы құйылған дайындамалардан алу

Қуыс бұйымдарды қысым арқылы жұқа қабатты, қабықты ерекше оправкаға құяды. Темірден жасалған оправканы құятын машинаның қалыбына орналастырып, дайындаманы (қабықты) құяды. Бұдан соң оправка шығарылып, үрлеуге арналған қалыпқа орнатылады. Оправканың ішіне қысымы бар ауа жіберіп қабықты созады және қалып бетін қысып, салқындатады (5-сурет) .

5-сурет - Қуыс бұйымдарды қысым арқылы құйылған дайындамалардан алу сатылары

Технологиялық процесс төмендегі сатылардан тұрады. Қысым арқылы құятын машинаның цилиндрінде полимер еріп, жабылған оправкасы бар қалып (а) ішінде мөлшерлеп құйылады (б) . Белігілі уақыт ұстағаннан кейін құю қалыбы ашылып (г), үрлеуге арналған екінші қалып ашылып, ішіне дайындамасы бар оправка енгізіледі (д) . Қалып жабылған соң, дайындаманың ішіне қысымы бар ауа жіберіліп, салқын қабырғаларға қысылады, осы мезгілде керекті бұйымның пішіні пайда болады (е) . Полимер толық салқындатылған соң, өалып ашылып (ж), бұйым өз салмағымен оправкадан төмен қарай жылжып шығады.

Қысым арқылы құюға арналған қалыптан үрлеуге арналған қалыпқа дайындаманы жеткізу уақыты есептелуі керек, яғни осы уақыт аралығында оправкада орналастырылған дайындаманың температурасын үрлеуге арналған қалыпта пішінін өзгерте алатындай дәрежеде ұстау керек. Осы уақыт ойдағыдай орындалған жағдайда сапалы бұйымдар шығаруға болады. Экструдер арқылы қуыс бұйымдарды алуға қарағанда, бұл әдістің біраз пйадалы ерекшелігі бар. Бұйымдардың сыртында жіктері болмаған соң, керілгіштігі артып, сыртқы көрінісі әдемі болады. Қабырғаларының бірдей қалыңдықта болуы оның созылмауына байланысты. Бұл әдістің бір кемшілігі - құралдардың қымбаттығы мен бұйым алу мерзімінің ұзақтығы. Сондықтан, композициялық автоматандырылған жүйелерді пайдаланған тиімді.

2 Полимер тақтасынан бұйым шығару

Бұл әдіспен полимер тақтасынан (листовой) термопласттарды қыздыру арқылы жұмсартып, керекті қалыпқа дейін созып, салқындатады. Бұйымдарды шығару үшін жоғары созымдылық қасиеті бар полимерлер қолданылады. Аморфты полимерлер бұл әдіспен жеңіл өңделеді. Ағу деңгейі аз болса кристалданатын полимерлерді де (полиэтилен және полипропилен) еркін пайдалануға болады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz