Дизель фракцияларын гидротазалау: физико-химиялық негіздер, катализаторлар және технологиялық аспектілер

МАЗМҰНЫ

Кіріспе

1

1. 1

1. 2

2

2. 1

2. 2

2. 3

Әдеби шолу . . . 4

Процестің физико - химиялық негізі . . . 5

Процестің нәтижесіне әртүрлі факторлар әсері . . . 12

Технологиялық бөлім . . . 23

Технологиялық есеп . . . 25

Механикалық есепулер . . . 31

Қорытынды . . . 36

Пайдаланылған әдебиеттер тізімі . . . 38

КІРІСПЕ

Гидротазалау гидрогенизациялық процестердің тереңдігі ең аз процеске жатады. Гидротазалауға алғашқы айдау дистилляттарымен қатар (бензин, реактив және дизел отына, вакуум газоилі) қайта өңдеумен алынған дистилляттарды да (бензин, кокстеумен каталитикалық крекингтеудің жеңіл газойлдері), тағы да мұнай майлары компоненттері мен парафиндерді де салады.

Соңғы жылдары дизел фракцияларын гидротазалауға көп көңіл бөлінуде. Бұл көлік құралдарын жаппай дизел қозғалтқышына ауыстыруымен, күкіртті және жоғары күкіртті мұнайларды өңдеу көлемінің күрт өсуімен (80% астам дизел фракциясы ) және оларды терең өңдеу қажеттілігімен байланысты. Нәтижесінде соңғы кездері аз күкіртті дизел отынын (0, 02 - 0, 05 % S) шығару көлемі өсуде (90% жетті) .

Дизель отынына сұраныстың күрт өсуіне байланысты қайта өңдеу процестерінің дистилляттарының - кокстеудің, висбрекингтің, термокрекинг пен каталитикалық крекингтің гидроасилдендіру есебінен оның қорын көбейту актуалды проблема болып отыр. Бұл шикізаттар алғашқы өңдеу өнімдерімен салыстырғанда құрамында күкіртті және азотты қосылыстардың, шайыр заттарының, алкендердің және көпсақиналы ароматикалық көмірсутектердің едәуір көптігімен сипатталады.

Гидротазалау гидрогенизациялық процестердің тереңдігі ең аз процеске жатады. Гидротазалауға алғашқы айдау дистилляттарымен қатар (бензин, реактив және дизел отына, вакуум газоилі) қайта өңдеумен алынған дистилляттарды да (бензин, кокстеумен каталитикалық крекингтеудің жеңіл газойлдері), тағы да мұнай майлары компоненттері мен парафиндерді де салады [1] .

1 Әдеби шолу

1. 1 Процестің өсу тарихы

Мұнай өңдеу зауыттарында гидротазалау процесінің маңызы өте зор болып табылады. Мұнай құрамында күкірт мөлшері шектен тыс көбейгендіктен оған гидротазалау процесі жүргізіледі. Ол екі бағытта, яғни, керосин және дизель отынынан күкіртті тазалауда жүргізіледі.

Дизель отынын гидротазалау қондырғысы 1995 ж. құрылып, ол СоМо - ктализаторының қатысуымен 500 млн -1 мөлшерлі дизел отынын гидротазалау үшін жобаланған. 1999 жылдың наурыз айында бұл қарапайым катализатор жаңа типтегі СоМо катализаторына ауыстырылды. Қазіргі кезде бұл қондырғыда құрамында 10 - 20 млн -1 мөлшерлі күкірті бар дизел отынын алады, яғни, (оны) бұл жаңа катализатордың көлемі арқылы. Бұл қондырғыда шикізат есебінде жеңіл газойльді қолданады, яғни, оны колтүстік мұнайынан әкеледі. Шикізат, соңғы қайнау температурасы 340 0 - 370 0 С, қиын беріледі. (бұл Скандинавиялық қалалық дизел отынымен салыстырғанда, оның соңғы қайнау температуралары 280 - 320 0 С) .

Бұл жаңа катализатордың ерекшелігі:

- өнімде күкірт құрамы 10 - 20 млн -1 шамасында.

- өнімде полициклді ароматтың 3% масс. көп емес құрамы.

- өнімнің цетандық индексі 2 - 3 пунктке жоғарылайды, яғни 54 - 59 - ға жетеді.

Дизел отынына сұраныстың күрт өсуіне байланысты қайта өңдеу процестерінің дистилляттарын - кокстеудің, висбрекингтің, термокрекинг пен каталитикалық крекингтің гидроасылдандырылуы есебінен оның қорын көбейту актуалды проблема болып отыр Бұл шикізаттар біріншілік өңдеу өнімдерімен салыстырғанда құрамында күкіртті, азотты қосылыстардың шайыр заттарының алкендердің көпсақиналы ароматикалық комірсутектердің едәуір көптігімен сипатталады.

Дизел отынын терең күкіртсіздендіру үшін мұнай өңдеу зауытының иеленушілері әртүрлі газойль өңдейтін, жеңіл газойль, висбрекинг өнімін өңдейтін, жоғары қысылды қондырғыда жұмыс істейтін жаңа NiMo катализаторын қолдануды ойластырды. 2000 жылдың орталарына қарай қондырғы тұрақты режимге келтірілді және 30 - 40 млн -1 мөлшерлі өнім берді. Оның цетандық индексі 5 пунктке жоғарылады, ал реактордағы температура 330 - 345 0 С аралығында болды.

Жаңа көріністері . Дизель отынының специвикация талабы бойынша келешекте өте активті катализаторды қолдану керек болады. Құрамында күкірт мөлшері 50 млн -1 болатын отынды шығаратын қондырғыда жаңа NiMo катализаторы өте күшті активті көрсетуі мүмкін, яғни, ол СоМо катализаторынан 2 есе активті болады. Яғни тексеру бойынша NiMo катализаторлары құрамында 10 млн -1 күкірт мөлшері болатын дизель отынын алуға үлкен үлесін қосады [4] .

2. Процестің физико - химиялық негізі

Гидротазалау - мүнай дистилляттарынан гидрлеумен қатар гидрогенолиз реакциялары арқылы гетероатомды көмірсутектерден күкіртті, азотты және оттегін бөлу. Сонымен қатар диендер, олефиндер және аздап көпсақиналы ароматикалық көмірсутектері гидрленеді және шикізат металлоорганикалық қосылыстардағы металдардан да тазарады. Гидротазалауда гидрлеуге бейімді, күкіртке төзімді катализатордың қатысуымен жүргізеді.

Мұнай заттарындағы күкірт қосылыстары гидротазалау процесінде мынадай реакцияларға түседі:

- Меркаптандар күкіртті сутегіне көмірсутекке дейін гидрленеді:

RSSR 1 + H 2 → RSH + R 1 SH

- Сульфидтер меркаптандар түзілу сатысы арқылы гидрленеді:

RSR 1 + H 2 → RH + R 1 SH

R 1 SH + H 2 → R 1 H + H 2 S

- Қоссульфидтер күкіртті сутегіне және көірсутектеріне дейін меркаптандар түзілу сатысы арқылы гидрленеді:

RSSR 1 + H 2 → RSH + R 1 SH

- тиофендер осыған сәйкес алифатикалық көмірсутектер түзілу арқылы гидрленеді:

+2Н 2 С 4 Н 10 +Н 2 S

S

+2Н 2 С 5 Н 12 +Н 2 S

S

- тиофендер тиофендер сияқты заттар береді:

+4Н 2 С 4 Н 10 +Н 2 S

S

- бенз және қосбензтиофендер мынадай жүйеге сәйкес гидрленеді:

C 2 H 5

+H 2

+H 2 +H 2

S

S S

C=C C 2 H 5

+H 2

+H 2 S

H 2

+H 2 S

H 2

H 2

Практикалық мәні бар температураларда күкіртті қосылыстарда гидрлеу реакциялары тепе-тнңдігі көмірсутек және күкіртті сутегі түзілетін бағытына ығысады, меркаптандар, сульфидтер және қоссульфидтер температураның көтерілуінен гидрлегенде Гиббс энергиясының кемуі артады. Тиофанда үшін температураның көтірілуі гидрлегенде Гиббс энергиясының кемуі төмендейді, бірақ 200 0 С -де олар 10 4 -тен көп және реакция тепе-теңдігі түгелімен оңға жылжиды. Әсіресе температураның көтерілуі метилтиофенді гидрлеу реакциясының тепе-тнңдігі күшті төмендейді. Басқа тиофендер үшін термодинамикалық мәндер жоқ. Бағалау есептері көрсеткендей бұл заттарға тиісті гидрлеу тепе-теңдігі температураның өсуінен күшті кемиді. Барлық күкірторганикалық қосылыстар үшін, тиофендерден бөлек, 300-800К аралығында гидрлеудің термодинамкалық шектеу жоқ. Сутегінің төменгі сыбағалы қысымында гидрогенолизбен қатар мынадай реакция жүруі мүмкін 2RSH → H 2 S+RSR; Осы реакцияларды тұншықтыру үшін сутегінің жоғары сыбағалы қысымы қажет. Тиофендер үшін гидрлеудің жоғары тереңдігіне аса жоғары емес температурада жетуге юолады, температураның жоғарлауы гидрлеу тереңдігінің термодинамикасын шектейді [1] .

Күкірторганикалық қосылыстарды гидрлеу кинеткасы олардың құрылымына күшті байланысты. Гидрлеу жылдамдығы мына қатарда көбейеді: тиофендер < меркаптандар.

Күкірторганикалық қосылыстың молекуласында ароматикалық және сақинапарафиндердің сақина саны көбейген сайын олардың гидрогенолизге салыстырмалы тұрақтылығы өседі. Сонымен гидрогенолиздің салыстырмалы жылдамдық константасы (К) берілген жағдайда мынандай:

S S S

К=2, 9. К=2, 8. К=1, 3. К=1, 0

Құрылымы бірдей болғанда гидрлеуге тұрақтылық мынадай қосылыстар қатарына өседі:

Күкірторганикалық < оттегіорганикалық < азоттыорганикалық.

Азоторганикалық қосылыстардың мұндайдағы жоғары тұрақтылығы себебінен азот гидротазалау кезінде өте қиындықпен бөлінеді. Азоторганикалық қосылыстардың гидрлеуі күкірт қосылыстарының гидрленуіне ұқсас болуы керек. Мысалы: негізінен мынадай схемамен гидрленеді:

C 3 H 7 C 3 H 7

+Н 2 +Н 2 +Н 2 + NH 3

N NH NH 2

Сақиналы құрылымды құрамынада азоты бар қосылыстар азотамин түрінде кездесетіндерге қарағанда анағұрлым қиын гидрленеді. Бензиламиннің анилинмен салыстырғанда гидрлеу жылдамдығының C 6 H 5 NH 2 байланыстың C 6 H 5 - CH 2 - NH 2 -тағы байланыстан анағұрлым бекемдеу екенін көрсетеді. Сақиналы құрылымда азоты бар қосылыстар азоттың амин тобындағы түріне қарағанда анағұрлым гидрленуі нашар жүреді. Мұнда хиолин изохинолинмен салыстырғанда гидрлеу жылдамдығының көптігі С 6 Н 5 - NH 2 байланыстың С 6 Н 5 - СН 2 NH 2 байланысқа қарағанда күштілігіне сәйкес болады [3] .

Гидротазалау процесінде металлоорганикалық қосылыстар әжертеуір катализаторға отырады.

Жеке күкірт қосылыстары гидротазалау жағдайында реакцияға бірінші дәрежеліжолмен түседі. Шағын фракциялы (қайнау аралығы жақын фракцияны) гидротазалағанда күкіртті бөліп тастау да бірінші дәрежелі реакция теңдеуімен, есептегенде, жазыауа мүмкін, ал амиак фракцияларда гидротазалауда, олардың құрамында, реакцияға қабілетті (жоғары күкірт қосылыстарының) әртүрлі күкірт қосылыстары болғандықтан бірінші дәрежелі теңдеуді қолдануға болмайды. Бұл жағдайда реакцияға қабілеті жоғары теңдеуді қолдануға болмайды. Бұл жағдайда реакцияға қабілеті жоғары күкірт қосылыстарының көп ыдырап кеткен сайын реакция жылдамдығының тұрақтысы бірінші дәрежеден үнемі төмен болмайды.

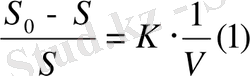

Әртүрлі жағдайларда анықталғандай, күкіртке есептегенде тәжірибелік мәндер екінші дәрежелі кинетикалық теңдеумен жазылады.

Мұнда S 0 - күкірттің шикізаттағы мөлшері, %; S - күкірттің шыққан заттағы мөлшері, %; K - жылдамдық кожтантысы; V - шикізатты өсрудің көлемдік жылдамдығы, сағ; II - ші дәреже, қиялды түрде деуге болады және ол реакция жылдамдығы оның теңдеуімен, I - ші дәрежелі реакцияға қарағанда анағұрлым тез кемиді. II - ші дәрежелі теңдікті кез келген шикізатқа қолдануға болмайды;

Күкірт қосылыстарының құрамына байланысты күкіртсіздену жылдамдығының мына түрдегі теңдеуі W=кS n . Мұнда n және 0 - ден кіші және 2 - ден көп дәрежеде болуы мүмкін.

Реакция дәрежесі сутегіне есептегенде гидротазалау жағдайына және шикізаттың қасиетіне байланысты әртүрлі болуы мүмкін. Шикі зат гез (бу) фазасында болғанда, күкірттің бөлінуі сутегінің парциалды қысымының 3, 0 - 3, 5 МПа ( 30 - 35 кг · с /см 2 ) дейін өсуінен көбейтеді. Одан әрі реакция сутегіне есептегенде ноль дәрежесіне ауысады, себебі катализатор беті сутегімен қанығады. Шикі зат сұйық фазада болғанда, реакцияның жүруі сутегін сұйықтың жұқа қабатынан катализатор бетіне жеткізумен анықталады, осыған байланысты. Бұл жағдайда реакция, сутегіне есептегенде, I - ші дәрежелі теңдеумен сутегінің өте жоғары қысымына дейін жүреді. Бұл жағдайда сутегінің катализатор бетіне дегенін диффизия жылдамдығы сұйықтықтың пленкесының мөлшеріне және сутегінің сұйықтықта еріткіштігіне байланысты. Осыған байланысты ноль дәрежесі күкіртсіздену реакциясы сутегінің өте жоғары мәнінде жүруі мүмкін. Күкірт қосылыстарының гидрлеуінің қиялды активтеу энергиясы алюкобальтмомб - деп катализаторларда 340 - 425 0 С температура аралығында 46 - 88 кДж/моль (11 - 21 ккал/моль) болады. Барлық жағдайда шенемен осы температура аралығында реакция ішкі диффузия шеңберінде жүреді.

Реакция жылу эффектісі. Гидротазалау процесі термодинамикалық жағынан температуралы процеске жатады. Сутегінің қосылу реакциясы көлемінің азаюымен жүретіндікпен, реакциялық аумақтағы қысым процес тереңдігіне жетуші ықпал жасайды. Гидротазалаудың қосынды жылу эффектісі оң және алғашқы айдау фракциясына оның мәні 20 - 87 кДж шикізатқа есептегенде құрайды алғашқы айдау шикізатына 30% дейін қайта өңдеу процестерінің фракцияларын қосу, шикізаттағы қанықпаған көмірсутектерінің мөлшеріне байланысты, реакция жылуын 125 - 187 кДж/кг дейін көтереді. Құрамында қанықпаған көмірсутектері жоғары, сонымен қабат ауыр отындарды гидротазалауда реакция жылу эффектісі 260 - 500 кДж/кг жетеді. Артық жылуды реакция аумағынан бөліп алу үшін катализатор қабаттары арасына сұйытылған айналушы газды немесе сұйық гидрогенизат қоспасын беруді пайдаланады.

Бензин фракцияларын гидротазалауда негізінен оларды каталитикалық риформинг процесінің шикізатын дайындау мақсатында, ондағы күкіртпен азот мөлшеріне қойылатын талабын өте жоғары болуына байланысты жүреді. Әдетте бензинді гидротазалау процесі каталитикалық риформинг қондырғысымен бірге немесе құрастырма кешенінің ( мысалы, ЛК - 6 У ққ ) құрамында болады. Бұл өндірістік процестің шикізатты берудің көлемдік жылдамдығын арттырумен ( 6 - 8 сағ -1 ), қысыммен температураны төмендетумен, СГ қайта айналуын азайтып, тиімді катализаторларды пайдаланып, жүру мерзімін ұзартып тиімділігін арттырады.

Керосин фракцияларының гидротазалауын көбінесе құрамында гетероорганикалық қосылыстары өте аз жоғары сапалы реактив отындарын ( 0, 002 - 0, 005% ) немесе жарық керосинін және еріткіштер алу мақсатында жүргізеді. Құрамында арендердің мөлшері шектеулі реактивті отындар алу үшін керосин фракциясын гидротазалауда екі сатыда жүргізеді: күкіртті қосылыстармен улануға тұрақты арнайы катализаторда гидротазалау және гидрлеу. Реактивті отындар өндіруде Л - 24 - 9 РТ типтес арнайы қондырғыны ЛК - 6У құрастырма қондырғыларында гидротазалау блогын пайдаланады.

Гидротазалау катализаторлары. Гидротазалау процестерінде алюмокобальтмолибден (АКМ), алюмоникельмолибден (АНМ), (АНМК), катализаторларының қолданады. Бұл катализаторлардың қаттылығы жоғары, оларға тұрақты және көп уақыт активтілігін сақтайды. АКМ катализаторы жоғары талғамды, оның қатысуымен С-С байланыстарын үзілуі немесе ароматикалық сақинаның қанығуы іс жүзінде жүрмейді десе болады. Ол қанықпаған көмірсутектерін қанықтыруда активтілігі төмендеу болғанмен, ароматикалық көмірсутектерді және азотты қосылыстарды гидрлеуде АКМ-ға қарағанда активтеу. Бірақ тұрақтылығы, активті және механикалық қаттылығы аздау. АНМ-ге S-7% SiO 2 АНМС алады, оның механикалық жоғарылау, аздап гидрлеуші активтігі өсік.

Гидрогенизациялық процестердің катализаторын жетілдірудің келесі кезеңі, бастапқы реагенттер табиғатын оптимизациялау (РО-30-7, ГО-70 катализаторы), гидрлеуші металдар мөлшерін өсіру (ГО-116, ГО-117 катализаторы) есебінен тағыда құрылымдықпен химияның модификаторларды - гидроксилденген кремнийзелді, алюмосиликаты (ГС-168) немесе жасанды цеолиттерді (ГК-3S) өндірумен, олардың гидрокүкіртсіздендіру активтігін көтеру болып саналады.

Өндірістік ГК - 3S пен ГС-168 катализаторларын бірінші кезеңдегі гидрокүкіртсіздендіру катализаторларымен салыстыру нәтижелері төмендегідей.

1 кесте

Катализаторлардың қабілеттері[4]

Процесс температурасы, 0 С

Басқы

800 сағаттан кейін

гидрогенизаттағы күкірт мөлшері, % (масс)

күкіртсіздену дәрежесі, %

регенерация аралық мерзім, аймен

364

395

0, 12

85

11

380

406

0, 13

84, 7

11

362

384

0, 10

88, 2

24

365

370

0, 07

85, 9

24

Бұл катализаторлардың ерекшелігі бірдей күкірсіздену дәрежесінде процестің көлемдік жылдамдығының өсуі және жұмыс істеу температурасының төмендеуі. Оларды қолдану өнімді күкірсіздендірудің басқы температурасын 20-23 0 С төмендетеді, температураны көтеру жылдамдығын 20-22% кемітеді, қондырғы қуатын 10-20% өсіреді және регенерациялау аралық мерізімін екі есе ұзартады.

Кейінірек цеолитті компоненттерді және төсегіш құрылымын модификациялаумен жаңа тиімдірек ГКД-202 катализаторы жасалады. Ондағы ГК-3S салыстырғанда гидрлеуші металл компоненттінің 30% аздығы процестің басқы температурасының 12 0 С төмендетеді, қуатын өсіреді және регенерация аралық мерізімін екі есе ұзартады. Бұл катализатор керосинмен дизель фракцияларын гидротазалау негізгі болып табылады.

Гидротазалау катализаторларын одан әрі жетілдіру негізінен алюминий оксидіне, активті металдарды отырғызуда, сіңіру технологиясына көшуге байланысты. Осы технология негізінде дайындалған цеолитті катализаторлар төменгі температураларда жоғары, көлемдік жылдамдықта жұмыс істейді. Гидротазалау процесінде мақсатты өнімдерден (тазаланған бензин, керосин, дизель фракциялары, вакуум газойлі), газ (сутегі, метан, этан, пропан мен бутан) бензин айдалымы, күкіртті сутек шығады. Газды зауытта отын есебінде, бензин айдалымын тауарлы бензин алуда платформинг шикізатына пайдаланады. Күкіртті сутегі күкірт немесе күкірт қышқылын өндіруде қолданады.

Азоторганикалық қосылыстар кобальтты никельмен алмастырылған алюмоникельмолибден (АНМ) катализаторларында жақсы гидрленеді. Алюмоникельмолибден катализаторлары 10-15% металдардан тұрады, олардың атомдық қатнастары Со/Ni/Mo 1/12-ден 1/2/6 дейін. Гидротазалау катализаторының сыбағалы беті 160-330м 2/2 , кеуектің орташа 30-50л 0 (3-5 нм) .

Нефедов Б. К. және басқалардың жұмысынан алынған деректерге қарап (2- кесте) мөлдір фракциялардың біздің елдің және шетел катализаторларында гидротазалаудың тиіділігінің салыстырмалы жағдайда олардың мәндері шамамен бірдей екенін көрсетеді. Шетелдің өндірістік катализаторының түйіршік диаметрі көбінесе 1, 0-1, S мм біздердің өндіріске пайдаланатын катализаторлардың 2-3мм, бұл соңғының тиімділігін 20-25% кемітеді. Одан бөлек катализаторларының фазалық құрамы оптималдығы жақын. Технологиялық зерттеу және бақылау орталығында ТУ 38. 401-58-45-92 талабын қанағаттандыратын жұмыс атқарған дегидрозаттан фракция таңдау жұмыстары жүргізіледі. Алынған қорытынды бойынша атмосфералы және вакуумды колонналы дистиллятты қондырғыда қату температурасы - 60 0 С болатын экологиялық таза арктикалық дизель отынының толық фракциясы бөлінеді. Алынған өнімнің мінездемесі 6-шы кестеде келтірілген.

2 кесте

Мөлдір фракцияларды гидротазалаудағы катализаторлар тиімділігінің сипаты[4]

Салу тығыдығы, кг/м 3

Түйіршік диаметрі, мм

Салыстырмалы активтігі, %

Дизель фракциясының күкіртсіздену дәрежесі. (ИМПа, 380 0 С, бағ -1 )

Жұмыс істеу уақыты, жыл

670-850

1-1, 5

100

-

5

700

1, 4

92

-

4

710

2, 6

110

-

6

630-910

1-1, 5

-

90-93

4-6

800

1, 5-2

-

89-92

4-5

700

1, 5-2

-

90-91

5-7

650

1, 5-2

-

92

-

590

1, 7

-

94

-

600

1, 7

-

73

-

720

1, 8

-

93

-

2. 1 Процестің нәтижесіне әртүрлі факторлар әсері

Процестің негізгі параметрлері

Гидротазалауға әртүрлі фракциялық және химиялық құрамдағы дистилляттар түсетіндіктен және қажетті тазалау дәрежесі де әртүрлі болғандықтан процесс параметрлері мен сутегі шығыны арқылы болады.

Температура

Температураның жоғарылауы гидрлеу реакциясының жылдамдығын көбейтеді. Бірақ қолданылатын қысымда температураны 400-420 0 С -тан көтеру тиофендердің гидрлеу термодинамикалық тепе-теңдігімен мүмкін болған тазалау дәрежесін шектейді және мүмкін, хинолин, бензохинолин және басқа азоторганикалық қосылыстардың да тазалауы шектеледі. Температураны көтеру гидрокрекинг жылдамдығын алюмокобалтьмолибден катализаторында, гидрокрекинг жылдамдығын қарағанда, едәуір жоғары қиалды активтеу энергиясымен 190-250 кДж/моль (4S-60ккал/моль) жүретін көбейтеді. Сонымен қатар термодинамика жағынан мүмкін болған және іс жүзінде жеткен қанықпаған көмірсутектерінің және көп сақиналы нафтендерді бейгидрлеуден шыққан заттардың шығымы көбейеді. Бастапқы шикізаттың тазалануы керекті шыққан өнімнің сапасына байланысты температураны 250-420 0 С аралығында ұстайды; ең төмен температураны гидрокрекинг және бейгидрлеу реакцияларын жүргізбеу үшін қолданады.

Өте көп қолданылатын шикізат үшін мұнайды алғашқы айдау арқылы алинатин каталитикалық риформингке түсетін лигроиндер үшін, негізгі мақсат күкірттен және азоттан терең болып саналады, оларға парафиндерді және сақинапарафиндерді бейгидрлеу мен гидрокрекингтің мәні жоқтың қасы. Өте жоғары тазалау жылдамдығына жету үшін ең жоғарғы температураны 400-4200 0 С -тағыны қолданады. Авиациялық керосинді тазалағанда олифиндердің және ароматикалық көмірсутектердің түзілуі отынсапасын төмендетеді, ал кейбір кезде нафталиндердің гидрленуінің жүруі терең болмауы керек. Қолданылып жүрген сутегінің перциалды қысымында декалин мен тетралинді бейгидрлеуден шыққан нафталиннің термодинамикалық мүмкін болған шығымы 370 0 С жоғары температурада күрт көтеріледі, сондықтан тез артыуды 350-360 0 С-та жүргізеді. Дизель отыны есебінде пайдаланатын фракцияны 400-420 0 С-қа дейінгі температурада тазартуға болады. Одан әрі температураны көтеру екі және көпсақиналы нафтендердің бейгидрленуінің нәтижесінде, цетан саны азайады, гидрокрекингтен шыққан заттардың шығымы артады-газ бен бензиннің және гидрокрекинг реакциясының нәтижесінде сутегінің шығыны көбейеді.

Тазарту температурасының төменгі шегі бұл жағдайда шикізаттың ауыр фракциясының кондансациялану мүмкіндігімен анықталады; сұйық фазаның пайда болуы гидрлеуді күрт төмендетеді, себебі сутегін жеткізу жылдамдығының катализатор бетіне сұйықтық пленкасы арқылы диффузия жылдамдығы кемуінен шектеледі.

Мұнай майларын гидротазалағанда тұрақсыз қосылыстардағы күкіртпен азотты кетіру, қанықпаған көмірсутектерін гидрлеу қышқылдықты төмендету және ішінара конденцацияланған ароматикалық көмірсутектерін қанықтыру қажет. Мұндай жағдайда термодинамика тұрғысынан бейгидрлеу, ал кинетика тұрғысынан гидрокрекинг реакциялары мүмкін болмағанда, аса жоғары емес температураны қолданған дұрыс. Майларды контакт әдісімен мейлінше тазаланудың орнына қолданылатын гидротазалаудағы әдепкі температура аралығы 280-300 0 С құрайды.

Вакуум және каталитикалық крекингтің айналушы газойлдерін каталитикалық гидротазалаудағы оның құрамындағы күкіртпен азотты азайту үшін және көп сақиналы ароматикалық көмірсутектерін бір сақиналыға дейін гидрленеді. Бұл бензиннің шығымын көбейтеді (кокс шығымын көбейтеді) кокс шығымын азайтады, және шыққан заттардың құрамындағы күкірттің мөлшері талапқа сай дәрежесіне дейін жетеді. Жоғарғы температуралық көмірсутектердің ароматикалық гидрлену тереңдігінің термодинамикалық мүмкіндігін шектейді, сондықтан процесті 370-390 0 С температурадан жоғарыда жүргізу қажетсіз. Мұнай қалдықтары гидротазалауда қазан отынын алу үшін пайдаланады. Қалдықтар гидротазалауға өте қиын 3У үшін жоғарғы температура 420-450 0 С қолданылады. Гидротазалаумен қатар әжептеуір гидрокрекинг процесі жүреді.

Гидротазалау реакциясы экзотермиялы болғанмен жылуды бөліп алудың қажетті болмайды, себебі реактордың өнім шығатын жеріндегі температураның көтерілуі 10 0 С аспайды.

Гидротазалау реакциялары үшін оптималды деп 340-420 0 С саналады. 340 0 С төмен күкірсіздену реакциясы баяу жүреді, 420 0 С жоғары крекингпен кокс түзілу реакциялары күшейеді. Катализаторды қондырғыда алғаш пайдалануда температураны төмендеу ұстайды, себебі температураны өсіру катализатор активтілігін төмендеуін азайтады.

Жалпы қысыммен сутегінің парциалды қысымы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz