Мұнай тасымалдау стансаларындағы сорап агрегаттарының вибрациялық және параметрлік диагностика жүйесін зерттеу және құру

Кіріспе

Біздің елімізде мұнайды және мұнай өнімдерін тасымалдаудың негізгі әдісі құбыр желісі арқылы тасымалдау болып табылады. Магистральды мұнай тасымалдау құрылғыларының құрамына келесілер кіреді :

- тасымалдау құбырлары;

- мұнай тасымалдау стансалары;

- тізбекті қондырғылар;

- соңғы пункт.

Мұнай тасымалдау стансалары қондырғылар мен құрылғылардың комплексінен тұрады және олар қалыпты қысымда мұнайды және мұнай өнімдерін тасымалдауға, қабылдауға, жинауға арналған.

Мұнай тасымалдау стансалары басты және аралық болып бөлінеді: басты мұнай тасымалдау стансалары магистральды құбыр желісінің басында орналасады, ал ортаңғы мұнай тасымалдау стансалары сол трасса бойымен, әр 100…150 км сайын орналасады.

Басты мұнай тасымалдау стансаларында келесілер орындалады:

- мұнайды қабылдау;

- оның оперативті және коммерциялық есебі;

- мұнайдың сақталуы;

- оны қажетті бастапқы қысыммен магистралды мұнай құбырына айдау;

- тазалау және диагностикалық құрылғыларды қосу;

- станция ішілік тасымалдау.

Аралық мұнай тасымалдау стансаларында есепке алу түйіндері, резервуарлы парктер, қосалқы сораптар болмайды. Яғни, аралық мұнай тасымалдау стансаларында есепке алу және мұнайды сақтау орындалмайды.

Аралық мұнай тасымалдау стансалары тасымалдаудың «сораптан сорапқа» жүйесінде болады, егер:

- олар эксплуатацияланатын аумақтардың шекарасында орналаспаған;

- оларда жақында орналасқан мұнай көздерінен мұнайды қабылдау орындалмайды.

Осындай басты мұнай тасымалдау стансалары (БМТС) қатарына біздің елімізде келесілер жатады: БМТС Ақтау, БМТС Қаламқас, БМТС Өзен, ал аралық мұнай тасымалдау стансалар (МТС) қатарына: МТС Бейнеу, МТС Жетібай, МТС Қаражанбас, МТС Бозашы, МТС Таушық стансаларын жатқызуға болады.

Мұнай тасымалдау стансаларындағы технологиялық режімдердің ұтымды түрлеріне мұнайдың берілген көлемін неғұрлым аз шығындармен тасымалдауды, сондай-ақ мұнай құбырын қауіпсіз және апатсыз пайдалануды қамтамсыз етуі тиіс

«Қауіпті өндірістік нысандардың өндірістік қауіпсіздігі туралы» заңға сәйкес мұнай тасымалдау станциялары және резервуарлы паркар қауіпті өндірістік нысандарға жатады. Осыған сәйкес, техникалық кешендер, технологиялық үрдістерді автоматтандырылған басқару жүйесі кешендері өндірістік қауіпсіздік шарттарын қанағаттандыруы керек.

Сол үшін мұнай тасымалдау стансаларында диагностика жүйесі маңызды рөл атқарады. Ол қауіпсіздік жағдайына ғана емес, сонымен қатар, МТС-ның қондырғыларының тиімділігін және эксплуатациялану тиімділігін арттыруға, жөндеу жұмыстарының мерзімдері қысқартуға, жүйенің сенімділігін арттыруға мүмкіндік береді. «Диагностика» термині гректің «diagnosticos» сөзінен - «тану мүмкіндігі» шыққан. Өз мезгілінде жасалған қондырғы күйін диагностикалау жұмыстары келесілерге қол жеткізуге мүмкіндік береді:

- мұнай тасымалдау стансаларының агрегаттарының және қондырғыларының апаттарын және істен шығуын ескерту;

- нысандардың техникалық күйін және олардың ресурстарын болжау;

- нысанның эксплуатациясының қауіпсіздік жәрежесін бағалау;

- тиімділікті арттыру және шығындарды азайту.

Динамикалық үрдістердің параметрлерінің өзгеруі бойынша өткізілетін диагностика түрлеріне: параметрлік диагностика және вибрациялық диагностика жатады. Вибродиагностика сораптың техникалық күйін вибрация деңгейін үздіксіз бақылаулар арқылы бақылауға мүмкіндік береді.

Ал, параметрлік диагностика сорап агрегаттарын ағымдық пайдалану параметрлерін анықтауға, яғни, сораптың, уақыттың белгілі-бір кезеңінде алынған және статистикалық талдау тәсілдерінің көмегімен өңделген базалық және нақты сипаттамаларын салыстыруға негізделген. Соның нәтижесінде, сораптың күйі туралы қорытынды жасалады.

Бітіру жұмысы мұнай тасымалдау стансаларындағы сорап агрегатына вибрациялық және параметрлік диагностика жасау жүйесіне, оны зерттеуге және құруға арналған.

1 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Мұнай тасымалдаушы стансалардың сипаттамалары

Әр мұнай тасымалдаушы станция бойынша төмендегідей мәліметтер беріледі:

- негізгі және қосымша сораптардың технологиялық схема бойынша нөмірлері;

- сораптардың типі (маркасы), дайындаушы зауыт, дайындалған күні;

- нақтылы берісі, арын, айналым жиілігі, пайдаланылатын қуат, пайдалы әсер коэффициенті;

- орнатылған роторлар типі (берісі, диаметрі), филиалдағы бар қосымша роторлардың типі (саны, берісі, диаметрі) ;

- электр қозғалтқыштарының типі (маркасы), дайындаушы зауыт, дайындалған күні;

- нақтылы қуат, айналым жиілігі, пайдалы әсер коэффициенті, кернеу. Олар төмендегі 1. 1-кестелер түрінде безендіріледі.

1. 1 к е с т е - Сораптардың сипаттамасы

1. 2 к е с т е - Электр қозғалтқыштарының сипаттамасы

Сораптардың төлқұжаттық арындық, энергетикалық, және кавитациялық сипаттамалары (H-Q, N-Q, n-Q, h-Q) мен мұнай тасымалдаушы станцияның принциптік технологиялық схемалары арнайы құжаттарда беріледі.

Әр мұнай тасымалдаушы станцияның қосымша жүйелері туралы мәліметтер (қызметі, жабдық құрамы, жұмыс режимі) келтіріледі.

Мұнай тасымалдау стансаларында сораптардың келесідей түрлері қолданылады:

- магистралды сораптар (НМ типті), мұнай тасымалдау үшін арналған;

- қосалқы (подпорный) сораптар (НПВ типті), негізгі сораптардың жұмысына қалыпты жағдайларды тудыру үшін қолданылады;

- стансаның ішінде мұнайды тасымалдау үшін арналған сораптар;

- май сораптары (Ш, НМШ типті), сорап агрегаттарын майлау жүйелерінде қолданылады;

- су сораптары (СМ типті), суыту үшін арналған сорап агрегаттарының су айналым жүйесінде қолданылады;

- сумен қамдау жүйесінің артезиандық сораптары;

- өндірістік канализация сораптары (СМ, ФГУ типті) ;

- жылыту жүйесінің сораптары;

- өрт сөндіру және өртке қарсы сумен қамдау жүйесінің сораптары [1] .

1. 2 Мұнай тасымалдау стансаларының автоматтандыру жүйелерінің диагностика нысандары

«Қауіпті өндірістік нысандардың өндірістік қауіпсіздігі туралы» заңға сәйкес мұнай тасымалдау станциялары және резервуарлы паркар қауіпті өндірістік нысандарға жатады. Осыған сәйкес, техникалық кешендер, технологиялық үрдістерді автоматтандырылған басқару жүйесі кешендері өндірістік қауіпсіздік шарттарын қанағаттандыруы керек.

Мұнай тасымалдау станцияларының және резервуарлы парктердің технологиялық үрдістерді автоматтандырылған басқару жүйесінің құрылғылары әр түрлі пайдалану мерзімдеріне ие. Орташа алғанда автоматтандыру жүйесінің қызмет істеуінің орташа мерзімі 10 жыл деп есептеледі.

Тек қана қызмет етуі мерзімі өтуі бойынша қондырғылар кешенін жаңарту тиімді емес. Себебі, ол экономика жағынан алғанда да, технологиялдық жағынан қарағанда да ыңғайсыз болып табылады. Себебі, мұнай тасымалдау станциясындағы мұнайды тасымалдау өндірістік үрдістер үзіліссіз түрде өтеді. Сондықтан да, бүгінгі таңда, өндірістік үрдісті тоқтатпас үшін диагностика жүргізу және автоматтандыру жүйесінің пайдалану мерзімін ұзарту негізгі және жалғыз мүмкіндігі болып табылады.

«Техникалық құрылғылардың, қондырғылардың және қауіпті өндірістік нысандардағы кешендердің қауіпсіз жұмыс істеу мерзімін ұзарту туралы жағдай» РД 03-482-02 келесі шарттарды қояды:

«Нормативті, конструкторлық және эксплуатациялық құжаттарда, стандарттарда, қауіпсіздік ережелерінде көрсетілген және бекітілген эксплуатация мерзімі өткеннен кейін техникалық құрылғыларды, қондырғыларды және агрегаттарды қауіпсіз эксплуатациялау мерзімін ұзарту жөнінде жұмыстар өткізілмей ары қарай пайдалануға рұқсат етілмейді және жол берілмейді [10] .

Қауіпсіз эксплуатациялану мерзімін ұзарту жөніндегі жұмыстарды өткізу нәтижесі бойынша келесі шешімдердің бірі қабылданады:

- орнатылған параметрлерде эксплуатациялауды жалғастыру;

- орнатылған емес параметрлерде эксплуатациялауды жалғастыру;

- жөндеу жұмыстары;

- реконструкция;

- басқа мақсаттар үшін пайдалану;

- эксплуатациядан шығару».

Техникалық күйіне байланысты және нормативті құжаттарда көрсетілген талаптарына байланысты техникалық құрылғылардың, қондырғылардың және кешендердің эксплуатациясын ұзарту шекті күйіне (қалдық ресурс) жеткеншедейінгі период болжамына немесе қалдық ресурс шектерінде анықталған бір мерзімге (эксплуатация мерзімін қадамды ұзарту) орындалады. Техникалық диагностика жұмыстарын жұмыс істеп тұрған техникалық құрылғыларға, қондырғыларға, кешендерге өткізуге, сонымен қатар, резервте тұрған, сақтауда тұрған немесе консервацияда тұрған техникалық құрылғыларға, қондырғыларға, кешендерге өткізуге рұқсат етіледі. Техникалық құрылғылардың, қондырғылардың, кешендердің қауіпсіз эксплуатация мерзімін ұзарту мүмкіндігін анықтау жөніндегі жұмыстарды экспертты мекемелер орындайды.

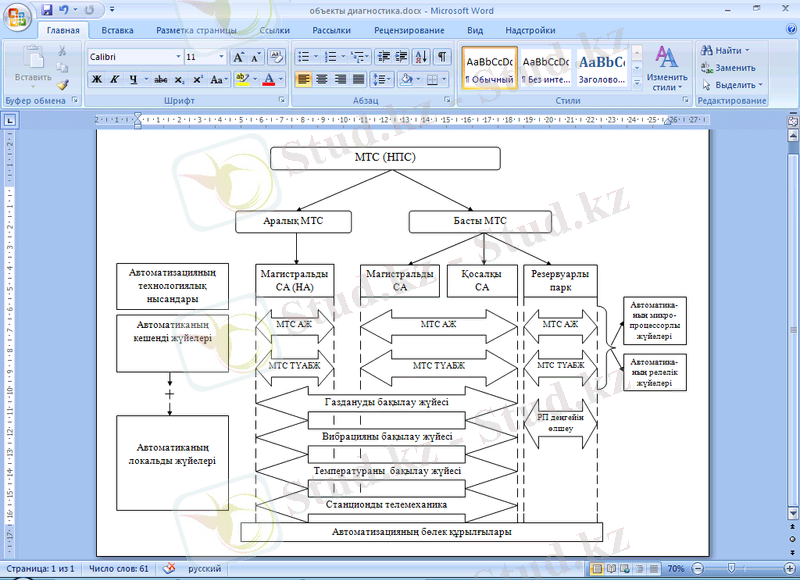

1. 1 суретте диагностика жүргізу үшін МТС және РП автоматтандыру жүйелерінің нысандарының тізімін көрсететін классификациясы келтірілген.

1. 1 сурет - Диагностика жүргізу үшін мұнай тасымалдаушы станциялардың және резервуарлы парктердің автоматтандыру жүйелерінің классификациясы

Диагностика және бағалау нұсқамасында диагностика өткізу кезіндегі келесі жағдайлар жазылған:

- техникалық күй параметрлері және автоматика құрылғыларын диагностикалаудың негізгі әдістері;

- диагностикалау көлемін анықтау;

- диагностикалау жұмыстарын өткізуші мекемелерге қойылатын талаптар;

- жұмыс кезіндегі өндірістік қауіпсіздік және еңбекті қорғау талаптары;

- диагностикалау нәтижесі бойынша қызмет ету мерзімін ұзарту критерийлері;

- МТС және РП автоматика жүйелерінің құрылғыларын диагностикалау нәтижелерін рәсімдеу және қызмет ету мерзімін ұзарту жөніндегі қорытындыға қойылатын талаптар;

- диагностикалау үшін аспаптар;

- автоматика жүйелерінің элементтерін диагностикалау нұсқалығы.

Мұнай тасымалдау станцияларының құрылғыларына, қондырғыларын, аспаптарына және кешендеріне диагностика өткізу келесілерге қол жеткізуге мүмкіндік береді:

- автоматтандыру жүйелерін техникалық қызмет көрсетуге, қосымша бөлшектерді сатып алуға, жөндеу жұмыстарына, реконструкцияға қажетті мағлұматтарды алуға;

- жаңарту үшін параметрлері бойынша ескірген құрылғыларды анықтауға;

- алынған мәліметтер негізінде жөндеу жұмыстары және реконструкция бойынша жоспарды түзеу;

- белгілі бір жөндеу жұмыстарынан соң эксплуатацияға жарайтын құрылғыны уақытынан бұрын ауыстыруға кететін шығындарды азайту;

- құрылғының қызмет ету мерзімін ұзарту үшін құрылғының техникалық күйі туралы дәл бағаны алу;

- эксплуатациясын жалғастыру немесе құрылғыны ауысыру жөніндегі шешімді регламенттеу [2] [3] .

1. 3 Динамикалық үрдістердің параметрлерінің өзгеруі бойынша өткізілетін диагностиканың әдістері

Динамикалық үрдістердің параметрлерінің өзгеруі бойынша өткізілетін диагностика түрлеріне: параметрлік диагностика және вибрациялық диагностика жатады. Вибродиагностика сораптың техникалық күйін вибрация деңгейін үздіксіз бақылаулар арқылы бақылауға мүмкіндік береді. Вибродиагностика вибрацияға әсер ететін сораптың келесідей ақауларды анықтауға негізделген: ротор ақаулары, тіректік жүйелер және статор түйіндері.

Вибродиагностиканың мақсаты:

- агрегатта ақаудың пайда болуын ескерту және оны қалпына келтіруге шығынды азайту;

- ақау агрегаттың қалыпты жұмыс жасауына кедергі келтірсе, оны қалпына келтірудің оптималды технологиясын анықтау.

Вибродиагностиканың негізгі мақсаты агрегаттың болуы мүмкін көптеген техникалыұ күйін екіге бөліп қарау: қалыпқа келетін және қалыпқа келмейтін.

Вибродиагностиканың негізі келесі түсініктерге негізделген:

Вибрация - кейбір нейтралды қалыпымен салыстырғанда, агрегаттың бақылау нүктесімен жасалатын жоғарғы жиілікті механикалық тербеліс түрі.

Машинаның элементтері бір-бірімен динамикалық әсерлесіп, жеке конструкциялары арқылы энергияның таралуы механикалық тербеліс түрінде болады.

Вибрация немесе тербеліс машинаның бөлек нүктесінде уақыт бойынша көлемі мен бағыты периодты тұрде өзгеретін физикалық сигнал болып келеді. Бастапқы вибросигнал стандартты математикалық операциялар көмегімен - виброорынауыстыру, виброжылдамдық және виброүдеу түрлеріне түрлендіріледі.

Виброорынауыстыру бақыланатын нүктенің максималды орын ауыстыру шекараларын көрсетеді. Ол микрометрмен өлшенеді.

Виброжылдамдық бақыланатын нүктенің орынауыстыруының максималды жылдамдығы. Ол микрометр/секундпен өлшенеді.

Іс жүзінде виброжылдамдықтың максималды мәні емес, оның ортаквадратты мәні қолданылады.

Виброүдеу вибрацияны тудырған агрегаттағы күштік әсерді сипаттайды. Ол миллиметр/секунд 2 -пен өлшенеді.

Вибрациялық сигналдар ақпарат көзі болып табылады. Оларды өңдеу арқылы вибрацияның әртүрлі параметрлері алынады. Олар вибродиагностикада негізгі параметрлер болып табылады.

Вибрация датчигі вибрацияны бақылау нүктесіндегі виброүдеудің, виброжылдамдықтың немесе виброорынауыстырудың лездік мәнәне пропорционал электрлік сигналды тіркейді. Бұл сигнал тікелей немесе алдын-ала аналогты құрылғылармен өңдеуден кейін өлшеу блогына келіп түседі, онда оларды арнайы өңдеп вибрацияның қажетті параметрлері анықталады. Өлшеу блогы вибрацияның өлшенетін параметрлеріне сәйкес тізбекті электрлік шығысқа ие болады. Ол одан әрі санды өңдеу үшін қажет.

Вибродиагностика қондырғыларын бақылайтын, диагностикалық және баланстайтын виброөлшеу аппараттары деп бөлуге болады.

Вибродиагностика аппраттарын көптеген шетелдік фирмалар өндіріді. Олардың ішінде:«Брюль и Къер», «Шенк», «Эндевко», «Бентли Невада», «Филипс», «Сименс», «Прюфтехник», «CSI», «PREDICT/DLI», «Виконт», «Фирма Диамех», «Вибро-Центр» және тағы да басқа. Мысалы, «Диамех 2000» фирмасы вибрацияны өлшейтін және анализ жасайтын келесі құрылғыларды ұсынады «Топаз», «Агат», «Янтарь», сонымен қатар бағдарламалық қамтама «Диамант-2» [11] .

Виброаппратуралар машинаның бақыланатын нүктесінде вибрацияның параметрлерін өлшеуге арналған.

Бақылаушы виброаппаратура машинаның бақыланатын нүктесіндегі вибрация параметрлерінің интенсивтілігін өлшеуге, ал бақылаушы-апаттық сонымен қатар сигнализация және машинаны параметрдің шектік мәндерінде өшіру үшін арналған.

Диагностикалық және зерттеу виброаппаратуралары вибрацялық сигналды арнайы өңдеуге және вибрацияның әртүрлі параметрлерін өлшеуге: дискретизациялау және сигналды аналогты-санды түрлендіру, вибрацияның амплитуда-фазалық, амплитуда-жиіліктік сипаттамаларын алуға, сонымен қатар мәліметтерді сақтауға және өңдеу қорытындысын сақтауға арналған.

Сорап агрегатының подшипниктерінің және басқа да айналмайтын элементтерінің абсолютті вибрациясын өлшеуге қазіргі кезде вибрациялық датчиктердің орнына пьезоэлектрлік қолданылады.

Виброорынауыстыруды өлшеу үшін вихретокты вибродатчик қолданылады.

Вибрация датчик арқылы электрлік сигналға түрленеді. Шығыс электрлік сигнал өлшеу блогына жіберіледі. Өлшеу блогы сигналды өңдейді.

1. 2 cуретте вибродылдамдықтың ортаквадратты мәнін өлшеу блогы келтірілген.

1. 2 сурет - Виброжылдамдықтың ортаквадратты мәнін өлшейтін бақылау-сигналды құрылғыға арналған өлшеу блогының сызбасы

1- төмегі және жоғарғы жиілікті сүзгілер;

2- интегратор;

3- ортаквадратты мән детекторы;

4- шекті мәндер релесі;

5- индикатор;

Пьезоакселерометрден сигнал төменгі жиілікті сүзгіден және жоғарғы жиілікті сүзгіден тұратын жиіліктік сүзгіге жөнелтіледі. Төменгі жиілікті сүзгі берілген жиілікті диапазоннан асатын, сигналдың жоғарғы жиіліктерін кеседі, ал жоғарғы жиілікті сүзгі сигналдың төменгі жиіліктерін кеседі. Көп жағдайда, нормаға сәйкес өлшенетін жиіліктер диапазоны 10…1000 Гц аралығында болады. Сүзгіден кейін сигнал интеграторға келеді, онда виброүдеу интегралданып виброжылдамдыққа айналады. Одан соң виброылдамдыққа пропорционал сигнал ортаквадратты мәндер детекторына бағытталады, онда берілген қысқа уақыт аралығында лездік мәндер ортаквадратты мәнге түрлендіріледі. Детектор шығысында өлшенетін параметрге пропорционалды тұрақты кернеу аламыз. Бұл кернеу индикатор көмегімен түрлендіріліп, параметрдің оқылатын сандық мәнәне айналады.

Вибродиагностиканың ең дамыған қондырғылаына автоматты және автоматтандырылған жүйелер жатады. Мұндай жүйелерде компьютерлік технологиялар көмегімен ақпаратты өңдеу және диагностика жүргізудің алгоритмдері іске асады.

Вибрацияны бақылау және вибродиагностиканың автоматтандырылған жүйелерінің аппаратты кешендері құрамына өлшеу аппаратуралары, түрлендіру және мәліметті алмастыру қондырғылары, компьютерлік қондырғылар, сигнализация қондырғылары, визуализация қондырғылары жатады. Вибрацияны бақылау және вибродиагностиканың автоматтандырылған жүйелерінің аппаратты кешендерінде ерекше орынды агрегат қорғанысы жүйелері алады. Қорғаныс жүйесі вибрацияны бақылау және вибродиагностиканың автоматтандырылған жүйелерінің аппаратты кешендерінен бөлек, бірақ жүйенің дұрыс құрастырылуында, ол, сол виброөлшеуіш аппараттарды қолданады. Вибрация бойынша қорғаныстың іске қосылуы вибрацияны бақылау және вибродиагностиканың автоматтандырылған жүйелерінің аппаратты кешендері келесідей әсер етуі керек: вибрацияны бақылау және вибродиагностиканың автоматтандырылған жүйелерінің аппаратты кешендерінің деректер қорына ақпараттар массиві жазылуы керек, ол қорғаныс іске қосылу себебін анализдеу үшін қажет.

Өлшеу құрылғысына виброөлшеуіш құрылғылар және арнайы өлшеу құрылғылары жатады. Виброөлшеуші құрылғылар вибрацияны өлшеу құрылғыларынан және саоыстырмалы вибрацияны өлшеу құрылғысынан тұрады. Бұл құрылғылар сонымен қатар диагностикалық, бақылау-сигналды және қорғау функцияларын орындайды. Арнайы өлшеу құрылғылары вибрациялық емес параметрлерді өлшейді. Соның ішінде, корпустардың қисаюын және корпустардың орын ауыстыруларын. Сонымен қатар арнайы құрылғылар қатарына вибрацияны стандартты емес өлшеу құрылғылары жатады: корпустың салыстырмалы вибрациясы, статор элементтерінің вибрациясы және тағы да басқалары. Түрлендіру және мәліметті беру қондырғылары құрамына жалғау кабельдарын, мультиплексорлар, коммутаторлар, аналогты-санды түрлендіргіштер, санды ақпаратты беру шиналары, магнитті ақпаратты сақтаушылар, санды ақпаратты енгізу интерфейсі кіреді [2] .

1. 3. 1 Вибрациялық диагностика

Вибродиагностика сорап агрегаттарының техникалық күйін вибрацияның деңгейін үздіксіз бақылау арқылы анықтауға мүмкіндік береді.

Сораптарға жүргізілетін вибрациялық диагностика әдістерінің таралуы

көптеген себептерге негізделген. Біріншіден, ол сорапқа кішкене көлемдегі және салмағы кішкентай вибрация датчигін орналастыру мүмкіндігінің болуы. Сонымен қатар, нысанның тезникалық күйінің деңгейін вибрацияны үздіксіз бақылау және бағалау арқылы үнемі автоматтандырылған бақылаудың болуы. Параметр белгілі бір шекті мәнге жеткен кезде агрегатты апатты тоқтатуға автоматты түрде сигнал беріледі. Ал екіншіден, вибродиагностиканың кең қолданыоу себебі, вибрация параметрлерінің ақпараттқа молдығы, олар тербелістің әртүрлі көздерін анықтауға мүмкіндік береді. Сонымен қатар, агрегаттарға вибротексеріс жүргізу монтаждық және жөндеу жұмыстарының сапасын анықтауға және бақылауға мүмкіндік береді.

Сорап агрегаттарынын вибрациясын бақылауға және өлшеуге келесідей негізгі шарттар қойылады:

1. барлық магистралды және қосалқы сорап агрегаттары оператор бөлмесінде отырып вибрацияның ағымдық параметрлерін үздіксіз бақылау мүмкіндігіне ие стационарлы бақылау-сигналды қамдануы керек. Мұнай тасымалдау стансасының автоматика жүйесінде оператор бөлмесінде вибрацияның жоғары мәндеріндегі жарықтық және дыбыстық сигнализация болуы керек. Сонымен қатар, вибрация апаттық мәніне жеткен кезде агрегаттың автоматты түрде өшірілуі;

2. бақылау-сигналды виброаппаратурасының датчиктері сораптың әр подшипникті опорасына вертикалды бағыттағы вибрацияны бақылау үшін қондырылады. Автоматика жүйесі сораптың бақыланатын нүктелеріндегі вибрацияның мәні белгілі-бір қалыптан асып кетсе апаттық және ескерту сигналын беруге қамдануы керек. Өлшенетін және нормаланатын вибрацияның параметрі ретінде 10…1000 Гц жиілік аймағындағы виброжылдамдықтың ортаквадратты мәні алынады;

3. сигнализация және қорғау жүйесінде вибрацияның мәндері ротор түріне және өлшеміне, сораптың жұмыс режиміне байланысты 1. 3 кестеде көрсетілген вибрацияның қалыптары бойынша анықталады.

1. 3 к е с т е - Номиналды режімдегі жұмыс түріне арналған магистралды және қосалқы сораптардың вибрация қалыптары

1. 4 к е с т е - Номиналды емес режімдегі жұмыс түріне арналған магистралды және қосалқы соратардың вибрация қалыптары

Сорап агрегатының номиналды режімі ретінде ротордың номиналды берісінен (Q ном ) беріс 0, 8 ден 1, 2 диапазоны алынады;

4. диспетчерлік пункттегі “жоғары вибрация” параметрі бойынша ескерту сигнализациясы сорап номиналды беріс режімінде жұмыс жасаған кезінде виброжылдамдықтың ортаквадратты мәні 5, 5 мм/с, ал номиналды емес жұмыс кезінде - 8, 0 мм/с болуы керек.

“Апаттық вибрация” сигналы үшін сорап номиналды беріс режімінде жұмыс жасаған кезінде виброжылдамдықтың ортаквадратты мәні 7, 1 мм/с, ал номиналды емес жұмыс кезінде - 11, 2 мм/с болуы керек.

Вибрацияның апаттық мәнінде сорап міндетті түрде өшірілуі керек;

5. қосалқы сораптардың (май сораптары, сумен қамдау, жылыту) вибрациясын бақылау айына 1 рет және ағымдық жөндеуге шығардын алдында жасалуы керек.

Қосалқы сораптардың рұқсат етілген вибрация мәндері 1. 5 кестеде келтірілген;

1. 5 к е с т е - Қосалқы сораптарды пайдалану кезіндегі вибрацияның рұқсат етілген мәндері

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz