Қазақстан металлургиясы және Ақтөбе ферроқорытпа зауыты: тарихы, өндірістік технологиялар мен даму стратегиясы

1 Жалпы бөлім

1. 1 Қазақстан металлургиясы туралы қысқаша мәлімет

Қазіргі заман - электр энергияның ғасыры, атомды энергия, космосты бағындыру ғасыры болып табылады. Бірақ ең бастысы - металл ғасыры болып табылады.

Металл әр адым сайын кездесіп жатыр. Ол - неше түрлі жабдықтар мен машиналарда, илемдеу стандарында, космостық кемелерде, қолды сағаттардың механизмдерінде міндетті түрде кездеседі. Ол - бүгінгі күннің негізгі индустриясы.

Металлургия - кендер мен қалдықтардан металдар мен қорытпаларды алатын өндіріс саласы. Металлургия ол физика, химия және басқада техника салаларының негізінде пайда болған металдау және оны тазалау тәсілдерін зерттейтін ғылым. Қазақстан үшін қара металлургия - екінші дүние жүзілік соғысынан кейінгі жылдары ғана пайда болған ауыр өнеркәсібінің салыстырмалы түрдегі жас сала. Қазақстанда шойын, болат, бұйымдарды илемдеу және ферроқорытпа өндіріледі.

«Қазақстан Республикасының 1999-2003 жылдарға арналған тау-кен металлургия кешенін дамытудың тұрақты жұмыс істеуін және стратегиялық басымдылығын ғылыми-техникалық қамтамасыз ету» Республикалық мақсатты ғылыми-техникалық бағдарламасымен шағын және орта өндірісін құру жолымен, ғылыми әзірлемені іске асыру және жоғары тауарлы дайындықтағы бәсекеге қабілетті өнімдерін шығару бойынша технологияны меңгеру мақсаты қойылды.

Сонымен қатар, Қазақстан Республикасында 2003-2005 жылдарға арналған металургиялық кешеніндегі төртінші және бесінші өзгертіп жасау өндірісін құруды қамтамасыз ететін ғылыми-техникалық бағдарламасы әзірленген, мұны іске асыру республиканың металлургиялық саласында жаңа технологияны негіздеу мен әзірлеуге жағдай жасайды. Осындай өндірістерді ұйымдастыру импорт бойынша шығынды бірқатар төмендетуге, жұмыс істеп тұрған өндірістік қуаттылық базасында жаңа жұмыс орындарын құруға, осы өнімге ішкі қажеттілігін қамтамасыз етуге жағдай жасайды.

Бағдарлама материалында қазіргі кездегі Қазақстан Республикасындағы металлургиялық кешенінің өндірістік жағдайы былай сипатталады:

- елімізде қазіргі кездегі өндірісті дамыту үшін ғылымды қажетсінетін, жоғары технологиялық, арнайы материалдар мен қорытпаларының өнеркәсіптік өндірісі мүлдем жоқ;

- машина жасау, мұнай газ, таулы-металлургиялық, жеңіл, тамақ және өнеркәсіптің басқа салалары, құрылыс индустриясы, ауыр машина жасау және кеме жасау үшін темір қақтау және металл өнімдеріне талап етілетін сұрыптау жүргізілмейді;

- ең озық технология негізіндегі - ұнтақты металлургия, электр металлургия, гальванотехника, жаңа құю мен химиялық технологиялар және т. б. материалдар мен металл бұйымдарының өнеркәсіптік өндірісі жоқ;

- балансы аяғына дейін есептелмеген, металдардың екінші ресурстары жеткіліксіз тиімді пайдаланылады, ал шетелге шығару бақылаусыз жүргізіледі.

Мұндай мақсаттар сервистік-технологиялық экономикасының ұзақ мерзімді жоспарына өту үшін шикізаттық бағытталуынан, жағдайларды дайындауынан бастап өтуіне жағдай жасайтын, экономика саласын әртараптандыру жолымен еліміздің тұрақты дамуына жетуге бағытталған «Қазақстан Республикасы Индустриалдық-инновациялы дамудың 2003-2015 жылдарға арналған стратегиясында» да қойылған.

Металлургияның негізгі мақсаты - металдарды қайта қалпына келтіру (түзілу) .

Бастапқы шикізаттан металл өнімдерін алу негізгі үш сатыға бөлінеді:

- кендегі бос жыныстарды бөліп шығару арқылы шикізаттағы пайдалы элементтер үлесін өсіру, яғни кенді байыту;

- байытылған шикізаттан металл өндіру (пирометаллургия, гидрометаллургия, электролиз үрдістері) ;

- өндірілген металдан әр-түрлі қорытпалар және қажетті бұйымдар жасау (құю, қысыммен және механикалық тәсілдермен өңдеу, пісіру т. с. с. технологиялық үрдістерді пайдаланып) .

Металлургия өндірісінің бірінші сатысында қазылған кенді тасымалдау, оны ұсақтау, ірілігіне сәйкес жіктеу, ұнтақтау, топтастыру содан соң байыту үрдістері жүргізіледі.

Осыған сәйкес мұнда тасымалдау көліктері мен жабдықтары, сусымалы материалдарды жинақтап сақтау жабдықтары, ұсақтағыш жабдықтар, материалды ірілігіне байланысты жіктеу жабдықтары, ұнтақтау жабдықтары және арнайы кен байыту жабдықтары қолданылады.

1. 2 Болат өндірісі және болатты легірлеу

Болатты өндіру және тұтыну көлемі әрқашан мемлекеттің экономикалық қуатының негізгі көрсеткіштерінің қатарына кіретін. Сондықтан, Қазақстан Республикасы Үкіметімен елімізде импорттың орнын басатын және экспорттық әлеуетін көтеретін, металлургиялық кешенінде жоғары тауарлық дайындықтағы өнімді шығару өсімін қамтамасыз ететін, ғылымды қажетсінетін бәсекеге қабілеттілігін құруға бағытталған бірқатар бағдарламалар әзірленді.

Болат балқыту үрдісінің негізі шойын және болатты темір шлагының оксидтерімен, темір кенімен, таза қышқылмен құрамын қою металға айналдыру арқылы маркалы болатқа айналдыру болып табылады.

Ферроқорытпаларды тоқтаусыз құю қазіргі кездегі металлургияның бірден-бір ірі жетістіктері болып табылады. Оны пайдалану өндірістік процессті айырықша жеңілдетеді және құю процессінде толық механизациялау және автоматтандыру үшін жағдай жасайды. .

Ферроқорытпаларды балқыту үрдістері технологиялық жағдайлардың және балқыту үрдісінің әр түрлілігімен және агрегаттар типтерін қолданумен ерекшеленеді. Қазіргі кезде ең негізгі үрдістер - мартендік скрап және скрап-кенді үрдіс (жалпы өндірістің 40%-і), қышқылды-конвертерлі (~ 40%) және электр пештерде болат балқыту үрдістері (доғалы және индукционды) .

Металлургия туралы ғылым болаттын сапасын жақсартудың, физика-химиялық құрамын жақсартудың алуан түрлі жолдарын біледі. Қысыммен өңдеу, бетті басқа металдармен қаптамалау, вакуумдау оның қаттылығы мен коррозияға төзімділігін арттырады. Бірақ жоғары дәрежеде болат сапасын арттырудың ең жақсы жолы - оны легірлеу, яғни керекті құрамды алу үшін басқа элементтерді қосу.

Легірлеуші элементтердің арқасында болаттың әр түрлі сорттарын шығаруға мүмкіндік туды. Оның ішінде - машина жасау, құрал - сайманды, қышқылға тұрақты, ыстыққа төзімді және т. б.

Легірлеуші элементтер таза күйінде табиғатта кездесе бермейді және оларды алу көптеген қиындықтар тудырады. Бұл элементтерді темірмен қоса алу жеңіл және ыңғайлы болып келеді. Сапалы болатты өндіру дами бастаған соң, өндірістің жаңа саласы туды. Ол - ферроқорытпа саласы. Шығарылатын темір қорытпасының құрамында бір элементтің жоғары мөлшердегі құрамы қосылады, мысалы, кремний, хром, молибден, ванадий, никель, мыс және т. б.

Никель, молибден, ванадий және кобальт арнайы бағытталған конструкциялы болаттарды легірлеу үшін қолданылады.

Хром қоспалағыш элемент болып табылады және болат пен қорытпалардың беріктік және иілімдік қасиеттерін арттыра отырып, солардың құрамына енеді. Бұрын көміртекті болаттардың құрамына енгізілген, хром - металдың қаттылығы мен тозуға төзімділігінің, болаттың коррозияға қарсы және қышқылға тұрақты қасиеттерінің артуына ықпал етеді.

Хром - ақ сұр түсті металл, жылтыры бар; оның тығыздығы 7, 16г/см 3 , қорыту температурасы 1903 0 С, қайнау температурасы 2567 0 С.

Темір және хром (Феррохром) - сұйық және қатты күйінде өзара ерігіш. Феррохром болат пен балқымаларды легірлеу үшін қолданылады. Негізгі қоспалары - көміртек (8 %-ке дейін), кремний, күкірт (0, 05%-ке дейін), фосфор (0, 05%-ке дейін) . Тотықсыздану кезінде жеткілікті бай көміртекті тотықсыздандырғышы бар (әдетте кокс) хромды кен алады. Феррохромның көп бөлігі Оңтүстік Африкада, Қазақстанда, Индияда өндіріледі. Себебі бұл елдер ішкі хромит ресурстарына бай болып келеді.

Феррохром көбінесе құрамындағы көміртек және хром мөлшерімен классификацияланады.

Соңғы уақытта легірлеуші элемент және модификаторлар ретінде бор, титан, ниобий қолданылып келеді. Оларды металға аз мөлшерде қосып, өңдеуді жақсарту, тесілмеу, жарылмау үшін, пластикалық қасиетін жоғарлату үшін қолданады.

1. 3 Ақтөбе Ферроқорытпа зауытының тарихы

Ақтөбе Ферроқорытпа Зауыты - Қазақстан қара металлургиясының тұңғышы.

«Казхром» Транұлттық компаниясы» акционерлік қоғамының филиалы Ақтөбе Ферроқорытпа Зауыты - химиялық тәсілдермен сапалы, аса берік шойын өндіруге қажетті ферроқоспалар шығаруға мамандандырылған металлургиялық кәсіпорын.

Ақтөбе Ферроқорытпа зауытының құрылысы 1940 жылы басталды. Бірінші металлургиялық зауытың құрылысына бауырлас республикалардан және жергілікті ауылдардан құрылысшылар келе бастады. Көп уақыт өтпей бұл жерде зауыт құрылысын қозғалысқа келтіру үшін қуатты құрылыс комбинаты пайда болды.

Зауыт құрылысы соғыс басталған жылдары құлдырап кетті. Бірақ қиындықтарға қарамастан, зауыт құрылысы тоқтамады.

1943 жылдың қаңтарында зауыт құрылысы бойынша бұйрық шықты. Бұл ең жауапты кезең болды. Бұл бұйрық бойынша іске қосу комиссиясы құрылды.

18 қаңтарда турбогенератор іске қосылды. Ақтөбе Ферроқорытпа зауытының ЖЭС-і өндірістік тоқ берді.

1943 жылы зауыттың «Комсомолка» электр пеші іске қосылып, бірінші балқыту процесі жүрді, бірінші рет металл балқытылып шығарылды.

Зауыт дами бастады. №1 цехтың жаңа төгу пролеті салынды, конвертерлі бөлімшенің, қышқыл және т. б шығаратын бөлімшенің реконструкциялау жұмыстары жүргізілді. Осы реконструкция арқасында зауыттың қуаттылығы, тауар өндірісі 1, 5-2 есе артты.

1951 ж. балқыту цехында ферротитан өндірісі басталды.

1958 ж. орта көміртекті феррохромды конвертерде оттегімен үрлеу технологиясы игерілді. Бұдан кейінгі жылдары феррохромды вакуумтермиялық әдіспен шығару, кешенді модификаторлар өндірісі игеріліп, аса берік шойын өндіруге арналған магнитті операция тәсілімен ферроқорытпа қоқыстарын өңдеу цехының құрылысы іске қосылды.

1978 жылы ферроқорытпа өндіру 1977 жылға қарағанда 1893 тоннаға өсті.

Осы жылы зауыт бірінші рет мемлекеттік сапа белгісімен ФХ650 көміртекті феррохром шығара бастады. 1299 рубльге осы қорытпаның 5000 тоннасы шығарылды.

Егер 1977 жылы зауыт 2250 мың шығынға ұшыраса, келесіде шығын 398 мың рубльді құрды. Бір жылда экономиялық өзіндік құны 479 мың рубльге жетті.

1977 жылмен салыстырғанда жұмысшылардың жалақысы 80 рубльге өсті.

1978 жылы толық қуатпен кептіру вакуумды және жаңа қышқылдайдын пештер жұмыс жасай бастады.

Вакуум термиялық бөлімдегі жүргізілген жұмыстар электр энергиясын 600 мың кВт/сағ-қа экономдауға мүмкіндік берді.

№1-№2 цехта шихтаны мөлшерлеп құю бөлімін автоматтандыруға көп көңіл бөліне бастады. Өндірістің осы дамуы зауыттың тарихында ең жақсы, ең қиын кезең болды. Өндірісте масштабты қайта кконструкциялау жұмыстары, цех пролетына жаңа бөлмелер, инженерлі - конструкторлы бөлімдер салына бастады. Металл өндіру бұл кезде төмендемеді, керісінше жоғарылай бастады.

1945 жылы зауыттың екінші кезегін салу жалғасып жатты. 1943 жылға қарағанда өнім шығару әлдеқайда көбейтілді. Одан кейінгі жылдары өндірісте әртүрлі маркалы ферроқорытпалардың шығуы көбейе бастады. Пештердің автоматты түрде жұмыс жасауы, ферроқорытпаны құю және басқа жұмыстарды механизациялау үрдісі енгізілді.

Өндірістің дамуы 1990 жылға дейін жалғасты. Келесі жылдары ТМД құрамында байланыстың нашарлауынан республикада, сонымен қатар Ақтөбе Ферроқорытпа зауытында қара металлургия өндірісі жылдам қысқартылды. Өндірістің қатты құлдырауы 1990-1996 жылдар аралығында болды. Тек 1997 жылы жоғалған байланыстардың дұрыстала бастауымен зауыттың артта қалуы қалыпқа келтірілді.

Зауыттың құлдырауы кезінде 1996 жылы ескірген жабдықтарды ауыстыру, балқыту пештерін жаңғырту жұмыстары жүргізілді. 1997 жылдың басында өнімнің номенклатурасы қайта жаңғыртылып, өндіріс көлемі жоғартыла бастады. 1997 жылы мемлекеттік маңызы бар жағдай болып, бірінші рет Қазақстан Республикасында металды хром және көміртексіз феррохром өндіру технологиясы енгізілді. Қазір ферроқорытпа өндіру көлемі жылына 300 мың т.

АФЗ 1995 жылы «Казхром» ТҰК» АҚ филиалы болып, оның құрамына кірді. Казхром жоғары дәрежеде дамыған және Қазақстанның үлкен тау кен - металлургия компаниясы болып табылады.

Зауыттың мемлекеттік және Еуроодақ елдерінің стандарттары бойынша шығарған сапалы ферроқоспалары мен басқа да өнімдері Еуропа елдеріне, Жапонияға, АҚШ-қа жөнелтіледі. Қазақстанда зауыт өнімі машина құрылысы саласында пайдаланылады. Қазақстан үкіметінің хром өнеркәсібі кәсіпорындарының бір тобын шетел компанияларының басқаруына беру туралы шешіміне сәйкес бұл зауытты басқару “Джапан хром корпорейшн” компаниясына тапсырылды. Кәсіпорын акциясының 10%-ін кәсіпорын ұжымы, 90%-ін “Казхром” ұлттық компаниясы, соның ішінде 55%-ін “Джапан хром корпорейшн” компаниясы алады.

1. 3. 1 Негізгі өндіріс

АҚ «Казхром» негізгі 3 балқыту цехтарынан және барлық балқыту агрегаттары газ тазарту құрылғыларынан тұрады.

№1 балқыту цехы. Оған кіретін:

- үш фазалы ашық кен термиялық стационарлы РКО-16, 5 МВА типті жеті электр пештерінің болуы, олар көміртек термиялық әдіспен жоғары көміртекті феррохром балқытып шығарады;

- орта көміртекті феррохром шығару үшін екі конвертер.

№2 балқыту цехы: үш фазалы ашық ванналы және ваннасы иілетін РКО-7 МВА типті алты пеш. Төмен көміртекті және орта көміртекті феррохром балқытып шығарады.

№3 балқыту цехы:

- құрамында металы бар тастандылардан жоғары көміртекті феррохром шығаратын РКО-4, 5 МВА типті үш фазалы ашық стационарлы бір электрпеші;

- алюмотермиялық әдіспен металдық хромды өндіру үшін балқыту камерасы.

- көміртексіз феррохром өндіру үшін РКО-4, 5 МВА шахта типті үш фазалы стационарлы бір электр пеші;

- азотты феррохром өндіру үшін вакуум-термиялық бөлімше.

1. 3. 2 Қосымша өндіріс

Шлактарды қайта өңдеу цехы. Цех жоғары көміртекті және төмен көміртекті феррохромның шлактарын қайта өңдейді. Қайта өңдеу үрдісінен

жылына мыңдаған тонна металды өнім бөлініп шығарылады. Оған жататындар: тауарлы феррохром, төмен көміртекті, көміртекті, ферро шаңдардың металл концентраттары.

Силикатты кірпіш және хром кенді брикеттерді өндіретін цех. Цехтың өндірістік көлемі:

- 1700-1800 дана кірпіш;

- айына 6500-7000 тонна брикет.

Ізбес және көмір қышқылын өндіретін цех. Цех құрамында өзіне керекті ізбесті өндіру үшін төрт шахталы күйдіру пештері бар. Пештің өнімділігі - тәулігіне 60 тонна. Көміртекті қышқыл өндіру үшін абсорбциялы-десорбционды қондырғылар қолданылады. Ол ізбес өндірісінде пештен шыққан газды қолдануға арналған.

Қышқылды цех. Цех құрамында К-0, 4 типті төрт газ бөлгіш қондырғылар. Жалпы өндімділігі - жылына 2000 м 3 .

1. 4 Ақтөбе Ферроқорытпа зауытының жетістіктері мен дамуы

Соңғы 10 жыл ішінде Ақтөбе Ферроқорытпа зауытында ферроқорытпа өндіру 40% - ке өсті, ал тауар өнімінің көлемі сортаменттің өзгеруінің арқасында 90 жылға қарағанда екі есе ұлғайды.

2013 жылы 12 айдың ішінде 306 388, 13 тонна ферроқорытпа өндірілді. Түсірілген өнімнің пайдасы 970 млн. тенгеге жетті.

«Казхром» ТҰК» АҚ филиалы - Ақтөбе Ферроқорытпа зауыты мемлекеттік программаларды жоғары дәрежеде орындайтын қазақстандық өндірістердің қатарына жатады.

«Казхром» ТҰК» АҚ филиалы - Ақтөбе Ферроқорытпа зауыты Қазақстан Республикасының таңдаулы кәсіпорындарының бірі және кен- металлургия саласында дүниежүзілік жетекші орынның қатарында келеді. «Казхром» хром кенін өндіру жөнінде әлемде екінші, ал ферроқорытпалар өндіру жөнінде үшінші орын алады.

Казіргі кезде зауытта экологиялық проблемаларға көп көңіл бөлінуде. Тастандыларды жоқ қылу мен қолдану жұмыстары жалғасын табуда. Бүкіл балқыту пештері газ тазарту құрылғыларымен жабдықталған.

Тағы бір жетістіктеріне ауа тазартылатын аспирационды құрылғылардың пайда болуы.

Желдеткіш қондырғылар адам денсаулығына үлкен септігін тигізуде. Бұл құрылғының сипаттамасы: пештерден шығарылған шаңданған ауа мұржалы газдысалқындатқышта салқындатылады, инерционды газ ұстағыштарда тазаланады және газ тазалағыш шахтасынан өтіп, атмосфераға шығарылады.

Өнім сапасын жақсарту жұмыстары жүргізілуде. Бүкіл өнім түрлерін халықаралық стандартарға сәйкес сертификациялаған.

Қазіргі кезде жаңа №4 балқыту цехы салынып жатыр. Онда қуаттылығы 33 МВА, төмен шатырлы ашық электр пештерінде жоғары көміртекті феррохром балқытылып шығарылатын болады.

Зауыттың перспективті дамуының негізгі бағыттары болып табылатындар:

- ферроқорытпа өндірісінің өнімдік базасын кеңейту;

- өндірілетін өнімнің номенклатурасы мен сапасының жоғарлатуын кеңейту;

- өндірістің автоматтандырылу жүйесін енгізу;

- тастандыларды азайту бағытымен экологиялық аспектілердің шешімін табу;

- тастандысыз және энергияны үнемдеу технологиясына көшу.

Зауыттың қазіргі кездегі ең негізгі жетістігі болып, №4 балқыту цехының құрылысы болып табылады. ENRC холдингі жаңа объект ферроқорытпа өндірісінің соңғы жаңа техникалық жетістіктерін ескеріп салынатынын жеткізді. Бекітілген жоба бойынша цех қуттылығы 70 МВт төрт тұрақты тоқты пештерден тұратын болады. Пештер ұсақ хромды шикі заттан жоғары көміртекті феррохром және арзан түрлерін өндіретін болады.

1. 5 Ақтөбе Ферроқорытпа зауытының саясаты

Миссия - Кәсіпорынның тұрақты жағдайы мен тиімділігінің негізі ретінде тұтынушыларды қажетті сападағы өніммен қамтамасыз ету.

Ұмтылыс - сапалы ферроқорытпалар өндіру бойынша әлемдік көшбасшылардың бірі.

Осы саясат ISO 900, ISO 14001, OHSAS 18001 стандарттарының талаптарына сай келетін, Ақтөбе Ферроқорытпа зауытының менеджменті жүйесінің қолданылуы мен жетілдірілуіне арналған негіз болып табылады және зауыттың ферроқорытпа мен ильменитті концентрат өндіру бойынша қызметіне тартылады.

«Казхром» ТҰК» АҚ филиалы - Ақтөбе Ферроқорытпа зауытының өз жұмысшылары, әріптестері, қоғам мен мемлекет алдындағы жауапкершілігі бизнес жүргізу ұстанымдарын анықтайтын осы саясатта көрініс тапқан: қажетті сападағы өнімді жеткізу бойынша міндеттемелерін уақытылы және нақты орындау, қызметкерлердің әлеуеті мен дамуын ашуға арналған жағдайлар туғызу, өндіріс қауіпсіздігін қамтамасыз ету, қоршаған ортаға зиянды ықпалды азайту.

Зауыт гүлденуін кіммен және кім үшін жасап жатқанымен байланыстырады - сәтті де пайдалы жұмыстары қызметкерлердің, тұтынушылардың, жеткізушілердің, қоғамның және басқа мүдделі тараптардың гүлденуімен тығыз байланысты. Өнімнің сапасын зауыттың пайдалы жұмысы мен әлеуметтік - экономикалық дамуының негізі ретінде қарастырады.

Зауыт өзінің өндірістік қызметіне қатысушылардың өмірін сақтау мен денсаулығына деген жауапкершілігін сезінеді және қайғылы оқиғалар, апаттар, кәсіби аурулар санын азайту мүмкіндігіне сенеді.

Зауыт өз бизнесін өнеркәсіптік қауіпсіздік пен еңбекті қорғау жөніндегі нормативті-құқықты актілерге сәйкес жүргізеді. Өндіріс қауіпсіздігін ұйымдастыру ішкі ұстанымға негізделген, зауытың әр қызметкері қызметінің ажырамас бөлігі болуы тиіс.

Зауыт бәсекелестік артықшылықтың құрамдас бөлігі ретінде қарастырылған менеджмент жүйесін ұдайы жетілдіруде.

Бұл ұстанымдарды жүзеге асыруға келесілер арқылы қол жеткізіледі:

- барлық қызмет пен қорларды басқаруда процестік ұстанымды пайдалану;

- қызметкер құрамының сапа, экология, өнеркәсіптік қауіпсіздік пен еңбекті қорғау мәселелері бойынша білім деңгейін үнемі жетілдіру;

- еңбек және өнім, өнеркәсіптік қауіпсіздік және экология сапасына қойылатын талаптардың орындалуына әр қызметкердің жеке жауапкершілігін белгілеу және ынталандыру;

- барлық мүдделі тараптармен ашық әнгіме жүргізу: зауыттың өнеркәсіптік қауіпсіздік, еңбекті қорғау және экология саласындағы көрсеткіштері ашық және қолайлы;

- қызметкерлердің өмірі мен денсаулығына, мүлік пен қоршаған ортаға зиян келтірілу мүмкіндігін үнемі бағамдау мен қатерлерді азайту;

- тұтынушылардың ағымдағы және болашақтағы сұраныстарын үнемі талдау және есепке алу;

- өнім жасау мен оның сапасын тұрақты түрде ұстап тұру және еңбек

жағдайын жақсарту үшін өндірістік базаны үнемі жетілдіру, табиғи қорлардың үлестік тұтынылуын азайту, қалдықтарды залалсыздандыру мен пайдалану үшін өндірістік процестерді оңтайландыру;

- өндірістік қызметкердің барлық кезеңдерінде сапаны, өнеркәсіптік және экологиялық қауіпсіздікті қамтамасыз ету бойынша талаптарды міндетті түрде орындау.

Зауыт басшылығы осы саясатты жүзеге асыру жауапкершілігін өзіне жүктейді, баяндалған ұстанымдарды мүлтіксіз орындауды және менеджмент жүйесін үнемі жетілдіруді көздейді және Ақтөбе Ферроқорытпа зауытының барлық қызметкерлерін осыған үндейді.

2 Арнайы бөлім

2. 1 Ақтөбе Ферроқорытпа зауытының №2 балқыту цехы

1944 жылы металлургтер тағы бір жетістікке ие болды. Іске №2 балқыту пеші қосылды. Еліміз қосымша мыңдаған тонна бағалы металл ала бастады.

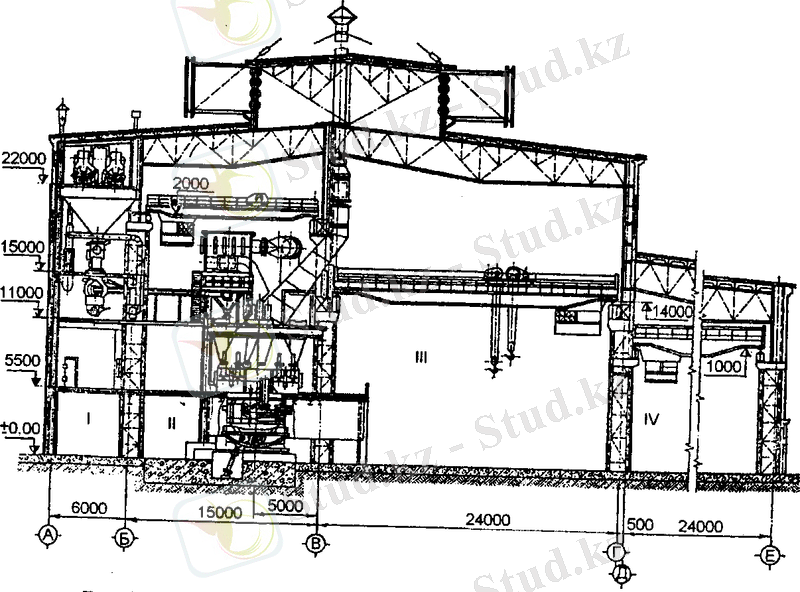

№2 балқыту цехындағы РКО - 7 пеші рафинирленген феррохром өндіру үшін арналған. Цехта 7 электр доғалы пеші жұмыс жасайды. №21, 22, 23 пештеріндегі металл өздігінен балқитын үш электродтармен балқытылады. Ал №24, 25, 26, 27 пештеріндегі металл графиттелген электродтармен балқиды. Бірақ жұмыс принципі 7 пеште де бірдей болып келеді. Цех төрт аралықтан тұрады: шанақты (бункерлі) аралық, пеш аралығы, құю аралығы, суыту аралығы. Шанақты аралықта конвейер арқылы шихта келіп шахтада жиналады, мөлшерлеп құю бөліміндегі кішкентай шанақтарға бөлініп салынады. Пеш аралығында пешке шихта түсіріледі, балқыту үрдісі жүреді. Құю аралығында негізгі өндіріс жұмыстары - металды қазанға құю, көпірлі кран арқылы қазанды көтеріп, ыдыстарға қою металды құю жұмыстары жүргізіледі, ал суыту аралығында металл суытылады, ұсақталады, вагондарға тиеліп қоймаға жіберіледі.

I - шанақты (бункерлі) аралық; II - пеш аралығы; III - құю аралығы; IV - суыту аралығы

1-сурет. №2 балқыту цехы аралықтарының көрінісі

2. 2 Ферроқорытпа өндірісіндегі РКО-7 электр доғалы пеші

Ферроқорытпа өндірісінің үрдісі, яғни оларды алу доғалы электр пешінде жоғары температурада жүргізіледі. Өндірісте үш фазалы дөңгелек электр доғалы ферроқорытпа пештері кеңінен қолданылады. Ферроқорытпа пеші - ферроқорытпаларды (ферросилицийді, ферромарганецті, феррохромды және т. б. ) айнымалы тоқтың электр доғасы тудыратын жылу арқылы қорытуға арналған электр пеші. Ферроқорытпа пешінің басқа да анықтамасы қолданылады: бұл - ферроқорытпаларды қорытуға арналған кен (рудалы) термиялық пеш.

Кен термиялық пешінің белгісі пеш агрегатының негізгі конструктивті ерекшеліктерін көрсетеді.

Белгідегі әріптер:

- бірінші әріпі Р - кен (рудалы) термиялық пеш;

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz