К2Б типті бәсендеткіштің технологиялық, конструкторлық және экономикалық жобасы

МАЗМҰНЫ

1. 1. 1 Бәсеңдеткіш туралы мәлімет

1. 1. 2 Редуктордың құрастыру сұлбасы

1. 1. 3 Құрастыру дәлдігін қамтамасыз ететін әдісті таңдау

1. 1. 4 Құрастыру кезіндегі ұйымдастыру формасын таңдау

1. 1. 5 Құрастыру операциясынын технологиялық үрдісін жобалау

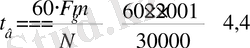

1. 2 Тісті дөңгелектің механикалық өңдеу технологиясын құру

1. 2. 1 Конустық тісті дөңгелектің қызметі

1. 2. 2 Тісті дөңгелекке қойылатын техникалық шарттар

1. 2 Қолданылатын материалдар және дайындамалар

1. 2. 4 Өңдіріс типін анықтау

1. 2. 5 База және базаларды таңдау

1. 2. 6 Өңдеу маршрутын құру

- Бақылау операциялары

- Кесу режидерін, кесу күштерін, кесу қуатын және кесу

уақытын есептеу

1. 4. 2 Кеулей жону және центірлеу операциясының уақыт нормасын

eсептеу

- Материалдар мен дайындамаларды сақтайтын қойманың ауданың

анықтау

- Құрал - жабдық қоймасының ауданын анықтау

- Құрастыру стендінің санын анықтау

- Механикалық құрастыру бөліміндегі жұмысшылар санын

анықтау

5. 5 Бәсендеткішті шығару механикалық -құрастыру цехындағы

қауіпті және зиян факторларға анализ беру

5. 6 Бәсендеткіш шығаратын механикалық құрастыру бөліміндегі

жабдықтар мен жұмыс орындары

КІРІСПЕ

Елбасы Н. Ә. Назарбаевтың «Қазақстан-2050» стратегиясы қалыптасқан мемлекеттің жаңа саяси бағыты, - атты Қазақстан халқына жолдауында, ұлттық экономикамыздың жетекші күші - кәсіпкерлікті жан-жақты қолдау деп қадап айтылған.

Машина жасау саласының өндірісі даму үшін Қазақстан Республикасына қолданылатын нарықтық экономика кезеңінде бәсекелесе алатын өнімді шығаруға мүмкіндік беретін дамағын әдістерді табу маңызды мәселе болып қала береді. Заман талабы ғылыми- техникалық прогресті және әлеуметтік міндеттердің ойдағыдай шешелуін қамтамассыз ететін салаларда неғұрлым жоғорғы қарқынмен дамыту, тұтыну мен қор жинаудың оңтайлы ара қатынасына, өндіріс құрал-жабдықтары мен тұтынузаттарын өндіруге машына жасау өнеркәсіптік кешендерінің арасындағы пропорцияларды жақсартуға күш салуды қажет етеді. Экономиканың әлеуметтік бағдар алуы күшейеді, қазақ халқының өскелен қажеттерін барған сайын толық қанағаттандыруға жағдай туғызады.

Жоғары сапалы көп көлемді өнімді аз шығындармен шығару мәселесі болған, сонымен қатар машина жасау саласында қамтиды. Қазақстан экономикасын дүние жүзіндегі бәсекеге қаблетті 50 елдің қатарына енгізу және қуатты экомикалық орталыққа айналдыру экономикалық күш қуаттың негізгі -ауыр индустрияны одан әрі дамытуды қажет етеді. барлық уақытта және халық шаруашылығының барлық саласында өзекті мәселе

Қазіргі өндіріс мемлекеттік тапсырыс берілмейтін және шығарылатын өнімге нақты баға қойылмайтын экономикалық қатынас жағдайларында бұл мәселе одан да күрделене түсуде. Шикізат қымбаттауда, ал ол дегеніміз шығарылатын өнімнің өзіндік құнының жоғарлауы, бұл әр тұтынушының сол өнімді сатып алуға әрқашан да мүмкіндігі бола бермейтін уақытта.

Ғылыми-техниканың даму кезеңінде техникалық жабдықтандыру негізінде өндірісті жаңарту, механизациялаудың және автоматизациялаудың деңгейін көтеру, техниканың энергия үнемдейтін түрлерін кең пайдалану, екінші реттік қорларды пайдалануды жақсарту, роботты-техникалы кешенді кеңінен енгізу қарастырылды. Машина жасау өндірісінде бұйымның қасиеттерін ұзақ тұрақтылығын және сенімділігін арттыруды технологиялық өңдеуге үлкен мән беріледі.

Ғылыми-техникалық прогресті жеделдетудің шын мәніндегі тездеткіштері-білдек жасау, электротехника өнеркәсібі, микроэлектроника, есептеу техникасы мен аспап жасау, бүкіл информатика саласы басым дамытылатын болады.

Дипломдық жұмыстың тапсырмасы базалық тетікті дайындау үшін инжинерлік есептеудің көмегімен цехтың техника-экономикалық көрсеткіштерінің негізінде бұйымды өндіру үшін қажетті технологиялық іс- амалдарын жасай отырып технологиялық өңдеу бөлімшелерін жобалау.

1 Технологиялық бөлім

1. 1 Бәсеңдеткіш туралы мәлімет

К2Б типті бәсендеткіші машина жасау өңдірісінде кеңінен қолданады. Бәсендеткіш дегеніміз-белгілі бір айналу моментімен айналу жылдамдығымен қозғалысты беруге арналған құрылғы. Электрқозғалтқыш айналу қозғалысын береді. Ол бәсендеткіш арқылы қажетті айналыс қозғалыс жылдамдығына дейін төмендейді.

Бәсендеткіштің шусыз, бірқалыпты жасау үшін оның барлық тетіктері жоғары дәлдікпен өңделу және құрастыру операциялары жоғары сапалы жиналуы керек.

Конусты тісті дөнгелек өте көп таралған тетік болып саналады. Оның көп бөлігі бәсеңдеткіштерде қолданады. Бәсеңдеткіштердің қызметіне келсек олар қозғалтқыштың беріліс қуатын жұмыс машинасына береді. Бәсеңдеткіш қызыметі бұрыштық жылдамдықтықты бәсеңдету және айналу моментін тісті дөңгелектер арқылы немесе білік арқылы жоғарлату болып табылады. Тісті дөнгілектерді көптеген салада қолданады. Ең көп таралған саласы машина жасау саласы болып табылады.

1. 1. 1 Редуктордың құрастыру сұлбасы

1. 1-сурет. Бәсеңдеткіштің құрастыру сызбасы

Бәсеңдеткішті жинағанда алдымен қорапты (7) аламыз қорапқа келесідей кезекпен тетіктерді саламыз: реттегіш төсеме (22) ; жетектегі білікті (6) жеке жинап алып саламыз оған кілтек (42), тісті дөңгелек (4), май жібермейтін сақина (12), шарикті мойынтірек (25) сонымен жинақталған жетектегі білік (25) ; аралық білікті де (5) жеке жинап сосын саламыз, кілтек (41), конустық тісті дөңгелек (2), дистанционное кальцо (45), май жібермейтін сақина (17), конустық аунақшалы мойынтірек (24) жинақталған тістігеріш білік; тезжүргіш тістігеріш білікті (1) де дәл солай жинаймыз алғашқыда май жібермейтін сақина (47), конустық аунақшалы мойынтірек (46), дистанциондық төлке (48), конустық аунақшалы мойынтірек (23), төлке (9), төлке қақпағы (18) жинақталған тістігеріш білік; бәсеңдеткіш қақпағын (8) жабамыз; штивт (26) ; бұрандама (37) саламыз; серіппелі шайба (39) ; сосын сомынды бұраймыз (38) ; өтпелі мойынтрек қақпағы (18) ; серіппіелі шайба (36) ; бұрандама (35) ; манжет (26) ; мойынтрек қақпағы (22) ; серіппелі шайба (34) ; бұрандама (34), манжет (27), өтпелі мойынтрек қақпағы (19) ; серіппелі шайба (33) ; бұрандама (34) ; тығын (13) ; аралық төсем (11) ; қарайтын терезе қақпағы (10) ; серіппелі шайба (29) ; бұрандама (28) ; ішкі қысымды теңгеруші тығын (12) ; кілтек (40) ; кілтек (43) - бәсеңдеткіш осылай жиналады.

1. 1. 2 Құрастыру дәлдігін қамтамасыз ететін әдісті таңдау

Бұйымнын дәлдігі негізінен оның құрамдағы тетіктердін дәлдігіне байланысты негізгі әсер етушілері тісті беріліс қатынасы мен осы беріліс отырған мойынтіректер егер мойынтірек дәлдігі бірнеше ретке жоғары болса, онда бәсендеткіш дәлдгіде жоғарлайды, бірақ осы амалдар техника- экономикалық тұрғыдан негізделу керек. Берілген жобада қарапайын дәлдіктегі бәсендеткіш берілген осы себеппен дәлдік тетіктердін жобаланған кездегі дәлдік арқылы жүргізіледі.

Машина жасау саласында беттін пішімін негізінен кесу операция арқылы жүргізіледі. Бұл әрекеттен кейін беттін кедір - бұдырлығы мен геометриялық параметрлері экономикалық тұрғыдан және дәлдігі жоғары. Дайындаманы берілген тетік параметріне жеткізу үшін кесу режимі кезінде жоңқаға айналатын метал қабатын қалдырамыз . Осы метал қабаты - әдіп аталынады. Және осы әдіп мөлшері мейлінше оптималды болған жөн. Механикалық өңдеу операцияларында әдіпті таңдау көбінесе анықтамаық кестелер мен МЕСТ - тің нұсқаулары негізінде тағайындалады; Осы алынған әдіп технологиялық процеске, өңдеу жағдайларын байланыспай, артық мәнге ие болады. Бұл өздігінен материал шығыны мен артық еңбек сыйымдылыққа әкеледі. Осы кемшілікті алға тартып біз, механикалық өңдеу кезінде В. М. Кован ұсынған әдіпті «есепті- аналитекалық әдіс» негізінде анықтадық. Бұл әдіс алдынғы өңделген бет пен өңделіп жатқан беттін технологиялық факторларын анализдеу негізінде құрастырылған. Әдіптін мәні әдіпті құрайтын элементтерді дифференциалдап есептеу негізінде анықталады. Әдіп есептеудін есепті- аналитикалық тәсілі әдіп анықтауда әр технологиялық әрекеттін әдібін (аралық әдіп) және олардың қосындысы жалпы әдіпті табуға мүмкіндік береді.

1. 1. 3 Құрастыру кезіндегі ұйымдастыру формасын таңдау

Құрастыру амалдарынын ұйымдастыру формасын таңдау негізінен бұйымнын конструкциялық ерекшеліктеріне, шығарылу көлеміне және өңдіріс типіне сәйкес анықталады. Берілген жобада сериялы өндіріске жататындықтан ұйымдастыру типін партиялы етіп жүргізген ең тиімді. өңдіріс программасы бұйым күрделілігі мен шығару данасына байланыстырып екі апталық программа бойынша жүргізіледі.

1. 1. 4 Құрастыру операциясынын технологиялық үрдісін жобалау

Құрастыру операциясынын технологиялық процесін жобалау үшін төменде көрсетілген мәліметтерге сүйенеміз:

-Құрастырым сызбасы.

-Құрамға кіретін тетіктердін спецификациясы.

-Құрамға кіретін барлық тетіктердін сызбасы.

-Қабылдау орталығынын технологиялық шарттарын.

-Шығару программасы - 30 000 дана.

Құрастырудын реттемесін қабылданған сұлбе бойынша жүргізіледі. Орта сериялы өңдірісте технологиялық процесті дәлірек жүргіземіз, керек жерлерінде аралық әрекетті көрсету тиімді.

1. 2 Тісті дөңгелектің механикалық өңдеу технологиясын құру

1. 2. 1 Конустық тісті дөңгелектің қызметі

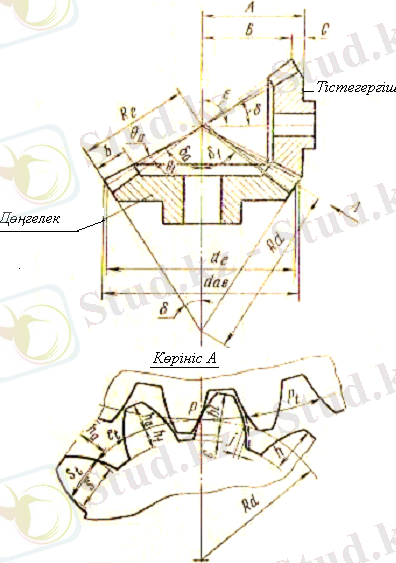

Конустық тісті берілістер (1. 2-сурет) қиылысатын остері бар біліктердің арасында айналмалы қозғалысты және айналу моментін беру үшін қолданылады.

1. 2-сурет. Түзу тісті конустық (а), нөлдік конустық (б), қисық сызықты тістері бар конустық (в), қисық тісті конустық (г) дөңгелектер

Түзу тісті конустық беріліс, қисық тісті, нөлдік көлбеу бұрышты және қисық сызықты тістері бар деп бөледі.

Түзу тісті конустық беріліс (1. 3-сурет) ойлап қарағанда дөңгелек осімен қиылысатын тістері бар. Олар жоғары танымал және дайындауға қарапайым болып келеді. Оларды шудың жоқтығы және жүрістің салмақтылығы маңызды роль атқармайтын түйіндер мен механизмдерде кішігірім және тұрақты жүктемелерді беру үшін қолданады.

1. 3-сурет. Тісті дөңгелекке қойылатын техникалық шарттар

(өлшем дәлдігі, пішін дәлдігі, беттердің өзара орналасу дәлдігі) .

Конустық тісті берілістерде цилиндрлікке қарағанда тіс пішінінің қиын геометриясы болады. Түйіскен конустық жұптың бөлгіш (бастапқы) беті қиылған конус болып келеді, олар бір-біріне қатысты сырғанаусыз домалайды (1. 3-сурет) . Конустардың осьтері ось аралық бұрышта қиылысады. Ось аралық бұрышы Σ=90º болатын ортогональды конустық берілістер кең қолданылады. Бұрыштық конустық берілістерде Σ≠90º (Σ>90º; Σ<90º) болады.

1. 4-сурет. Конустық тісті берілістер

а-бөлгіш конус; б-конустық берілістің жасаушы дөңгелекпен ілінісуі

Конустық берілістер түйіскен алтынша 1 мен дөңгелек 3 ілінісінің жасаушы дөңгелекпен 2 бірге қарастырады. Ол тістің геометриялық өлшемдерін анықтауда негізгі элемент болып табылады (1. 13, б-сурет) . Жасаушы дөңгелек ойдан алынған тісті дөңгелек, оның тістері 4 ілініскен 5 және 6 дөңгелек тістерімен дәл түйіскен. Екі конустық дөңгелек бір ойдан алынған жасаушы дөңгелекпен түйіскен, сондықтан олар бір-бірімен де дәл түйіседі. Ортогональды конустық берілістерде ойдан алынған жасаушы дөңгелектің тіс саны тең

(1. 1)

(1. 1)

Конустық берілістерде тіс профилінің әр түрлі пішіндері болады. Тіс профилінің пішіні беріліс қатынасының тұрақтылығын қамтамасыз ету керек, жетекші біліктің бірқалыпты айналуы жетектемелі біліктің бірқалыпты айналуына әсер етуі керек.

Тістің октоидты профилін түзу тісті және қисық сызықты тістері бар конустық дөңгелектерде түзу сызықты кесуші жиегі бар құралмен домалату әдісімен алады. Конустық дөңгелектің қиылған бөлгіш бір конустың екіншісімен тербелгенде олардың негізінің шеңбері ылғи сфера бетінде жатады.

Оның центрі конус осьтерінің қиылысқан нүктесіне сәйкес келеді (1. 5-сурет) .

1. 5-сурет. Конустық беріліс тістерінің ілінісуі

а-жасаушы дөңгелекпен, б-октоидты ілініс

Сфера бетінде қарастырылған конустық дөңгелектердің ілініс сызығы сегіз саны пішінін еске түсіреді (1. 5, б-сурет) .

Тістің рейкалы профилін жартылай домалатылған берілістен кесуші ұшы бар түзу сызықты кесуші жиектері бар кескішпен көшіру және кесу әдісімен алады. Тістің ойысының пішіні кесуші құралдың профиль пішініне сәйкес.

Тістің домалау профилін түзу тісті конустық дөңгелектерден айналдыра тарта жону әдісімен кесуші бастиек -тартажонғыш арқылы алады, олардың пішіндері шеңберге жақын иілген пішініне ие. Домалау профилі бар дөңгелек тістері тістің аз санында да кесілуден тәуелсіз, сондықтан олар октоидтыға қарағанда иілуге беріктігі жоғары.

Домалату берілісі деп алтынша мен дөңгелек тістерін таза кесуді домалату әдісімен жүргізетін берілісті айтады, нәтижесінде олардың тістері октоидты профильде болады. Жартылай домалату берілісі деп дөңгелек тістерін таза кесуді көшіру және кірекесу әдісімен өңдейді, ал түйіскен алтынша тістерін таза кескенде домалату әдісін қолданады.

Қисық сызықты тістері бар конустық дөңгелектер тістерінің биіктігі ауыспалы және тұрақты болу мүмкін. Тұрақты биіктікті тістерде бөлгіш конус, тістің ойыс конусы және ұшының жасаушылары бір-бірімен параллель болады (1. 6-сурет) .

1. 6-сурет. Тұрақты және азаюшы тістері бар конустық дөңгелек

h m -тістің орташа саны

Тұрақты биіктікті конустық дөңгелектер ауыспалы биіктікті дөңгелекке қарағанда теориялық дәл болып келеді. Ауыспалы биіктікті тістер өндірісте кең қолданысқа ие болды, оның бөлгіш конус және ойыс конус жасаушылары ортақ ұшында қиылысады, ал конус ұшының жасаушысы осы жасаушылармен қиылысады. Тіс биіктігі дөңгелектің сыртқысының ішкісіне бүйіржағының өсуіне пропорционал.

Тістің бойлық қисықтығының пішініне байланысты қисық сызықты тістері бар конустық дөңгелектердің ілінісінің шарты мен сипаты айтарлықтай өзгереді. Тіс ұзындығына байланысты қисықтықтың үш түрі белгілі: шеңбер доғасы, эвольвента және эпициклоида. Тіс ұзындығына байланысты біздің елде басты түрде қисықтықтың шеңбер доғасын қолданады. Тістің бойлық қисықтығының радиусы кескіш бөлшектің жасаушы радиусына сай келеді.

Конустық дөңгелектерінің тіс сызығының көлбеу бұрышы тіс ұзындығы бойынша өзгереді, тістің сыртқы бүйіржағында ол ең үлкен шамаға ие болады, ішкісінде -ең аз. Сызбалар мен есептеулерде тіс тәжінің орталық нүктесінің көлбеу бұрышы көрсетіледі, ол тіс тәжінің орталығындағы тіс сызығына жанама және бөлгіш конус жасаушысы арасында орналасқан (1. 7, б-сурет) .

1. 7-сурет. Конустық тісті дөңгелектің ілініс элементтері

Конустық дөңгелектердің тіс сызығы көлбеуінің бағыты тістердің қисықтығы бағытымен анықталады. Егер тісті дөңгелекке бөлгіш конус ұшынан қарағанда, онда тіс сызығының сол бағыты бар тістер осьтен сағат тіліне қарсы аластайды, ал оң бағыты бар тістер -сағат тілімен бағыттас. Түйіскен алтынша мен дөңгелек тістерінің сызығының бағыты қарама-қарсы. Бәріне бірдей тағайындалған түзу және қисық сызықты тістері бар конустық дөңгелектерде стандартты ілініс бұрышы ретінде деп қабылданған.

Тістерді ажарлау

Конустық тісті дөңгелектердің түзу тістерін екі дискті абразивті шеңбермен домалату әдісі бойынша ажарлау тіссүргілеу базасында құрастырылған жаңа білдектерде жүзеге асырылады (1. 8, а-сурет) .

1. 8-сурет. Конустық тісті дөңгелектің тісін ажарлау

а - түзу тіспен; б - қисықсызықты тіспен

Конустық тісті дөңгелектің қисықсызықты тістерін тостағанды абразивті дөңгелекпен ажарлайды (1. 8, б-сурет) . Дөңгелектің бүйір жағының қимасы рейка тісінің профилі болу керек. Тостағанды дөңгелек, 20-30 м/сек жылдамдығымен айнала отырып, ажарланатын тістің профилінің жұмысшы бет қабатында домалатады.

Суытушы сұйықтық берілісі үшін құрылғылармен жабдықталған тісажарлаушы білдектер қарапайым тәсілмен немесе ажарлаушы дөңгелек арқылы, ажарлау процесінде ажарлау, дөңгелектердің тістерін босаңдатудан сақтайды.

Цилиндрлік тісті дөңгелектің түзу, көлбеу және қисықсызықты тістерді соңғы таза өңдеу үшін хондауды қолдана бастайды. Ұсақ дәнді абразивті сіңірген пластмассадан геликоидальді тісті дөңгелек түрінде хонды дайындайды.

Хонмен ілінісетін, хондалатын тісті дөңгелек, кері қарай айналады және өзінің осі бойымен ілгерілемелі-кері қозғалады.

2-3 мм модульді тісті дөңгелектің барлық тістерін хондау, керосинмен қатты суыту кезінде 30-40мин ішінде саны 30-40 тістер өндіріледі.

Хондаудағы әдіп тіс жағындағы 0, 02-0, 05мм. Тісті дөңгелектердің тістерін хондауға арналған білдектер радиалды беріліс үшін құрылғысыз тісқыру үшін білдектермен көп жағынан ұқсас.

1. 2. 3 Қолданылатын материалдар және дайындамалар

Тетік материалы мен оның қасиеттері

Болат 45Г - көміртегі мөлшері С - 0, 42-0, 50 %, марганец мөлшері Mn - 0, 70-1, 00%, силициюм мөлшері Si - 0, 17 - 0, 37 %.

Беріктік категориясы К35.

Аққыштық шегі

=390 МПа.

=390 МПа.

Уақытша кедергісі

=650 МПа.

=650 МПа.

Салыстырмалы ұзаруы

= 22%.

= 22%.

Салыстырмалы тарылу φ = 27%.

Соқпалы тұтқырлығы КСU 49кДж/см 2 . («Марочник сталей и сплавов» М. маш-ие. 1989 под ред. В. Г Сорокина) .

Бәсендеткіштің жұмыс режимы аса қиын жағдайда жүргізіледі, жұмыс циклі бірқалыпты, ұзақ мерзімді жүргізіледі. Жұмыс ауасы агрессивті ортасында, атмосфералық әсері бар сыртқы ортада жүргізіледі, сол себепте оны тотықсыздандыру іс - шаралары қолданылады. Сырт беттері сырланып, ішкі беттеріне галваникалық қаптау жүргізіледі. Әрбір 5000 сағ соң майы ауыстырылып, бәсендеткіштің ішкі тетіктері визуалды тексеріледі. Егер бүлінген тетік анықталса, ол басқа өзара ауыстырымды сайманға алмастырылады.

Тетіктің технологиялылық анализі

Тетіктін өмірлік циклі төмендегі процестермен байланысты, олар: дайындаманы алу, дайындаманы өңдеу, тетікті эксплуатациялау және оның ремонты, утилизация.

Тетіктін дайындама алудын технологиялылығын қарасақ : ең тиімді нұсқа ыстықтай штамптау әдісі болып отыр. Бұл әдіс құю әдісіне қарағанда тиімді.

Тетіктін конструкциялық технологиялылығын мөлшерлік бағалауы төменгі коэффициенттер мен анықталады

Тетіктің дайындамасы - ыстықтай штамптау әдісімен аламыз. Сұлбасы астыңғы суретте көрсетілген

1. 9-сурет. Дайындама алу тәсілі

1. 2. 4 Өңдіріс типін анықтау

Өндірістің түрі шығарылым санымен анықталады:

мин/дана (1. 2)

мин/дана (1. 2)

мұндағы F g =2200 сағат - білдектің жұмыс жасау уақыты ;

m=1- ауыстырылым саны;

N=3 дана- жылдық бөлшек шығарылым саны.

Бір партиядағы бөлшек санын анықтау:

(1. 3)

(1. 3)

мұндағы N=3 дана- жылдық бөлшек шығарылым саны

D=256 -жылдық анықталған нақты жұмыс уақытының саны

t=10- қоймадағы қорды қамтамасыз етуге бір жылда кететін уақыт

1-кесте - Өндіріс түрін анықтау

Сериялық өңдіріс кезінде кеңінен әмбебап станоктар қолданылады, және олар көпшілікте арнайы немесе әмбебап, әмбебапты - құрастырмалы қондырмалармен жарақтанады. Осынын барлығынын әсерінен өнімнің еңбек сыйымдылығы мен өзіндік құны төмендетілген. Сериялық өңдіріс кезінде технологиялық процесс дифференцияланады, яғны өзінді бір операцияларға жіктеледі және олар арнйы әр станоктарда өңделеді.

1. 2. 5 База және базаларды таңдау

Базаларды таңдау - кесу мен өңдеудің технологиялық процессін жобалаудың жауапты кезеңі. Базалар таңдау дайындама өңдеу маршрутының құрылысымен тығыз байланысты.

Дайындалатын детальдардың күрделілігіне байланысты базаны негіздеудің бірнеше жағдайлары бар.

Технологиялық базаны таңдау -дайындама мен бұйымның құрылымына байланысты. Қаралтым база үшін айналу денесінің сыртқы бетін, ал таза база үшін центірлеу ұясымен бүйір жағын аламыз.

1 - қаралтым база; 2 - таза база.

1. 2. 6 Өңдеу маршрутын құру

1. 10-сурет. Конусты тісті дөңгелек

3 - кестенің жалғасы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz