Материалдарды өндірудегі қыздыру қондырғылары және болат-шойын мен металл-емес материалдардың өндірістік жабдықтары

Материалдарды өндірудегі технологиялық қондырғылар

- Қыздырғыш қондырғылар -отынмен жанатын және электр пештерін сипатта.

Төменгі күштермен және жоғарғы деформацияланған дайындамасының қызуы арқылы қысыммен өңдеуді жүргізу рұқсат етіледі.

Көміртекті болаттың қыздырылуы 300 0 С-дан жоғары болғанда деформациялануға кедергісі азаяды (10 есе), ал майысқақтық көбейеді (10%) және айтарлықтай серіппелі қасиеті түгелімен жойылады. Сондай-ақ қалдық кернеулігінің пайда болуы шешіледі.

Әрбір материалдарды қыздыру кезінде химилық қасиеті мен құрылымына байланысты белгілі температуралық интервалдар қатал қарастырылады. Темір - көміртекті жүйесінің диаграммасы негізгі көміртекті болаттың температуралық интервалын таңдауына қызмет етеді. Ең алдымен, жоғарғы температурада қызу таңдалады. Солидус сызығына жақын орналасқан көміртектік болаттың температурасының қызуы, қайта орнамайтын ақауға ұшырауы мүмкін. Төменгі температура болатты қатты қыздыруы мүмкін және де дәндердің размерлерінің өсуі тездетіледі. Дайындаманың жоғарғы температурада қыздырылуы зиянды құбылыстарға алып келеді. Металдың атмосферада (яғни, ауамен) әсерлесуінен металл тотығады, нәтижесінде темір оксидінен тұратын қабыршақ пайда болады. Қабыршақ жоғарғы қаттылыққа ие, қыздырылғаан металға қарағанда, сондай-ақ деформацияланған құралдың тозуы екі есе көтеріліп (өсіп) бара жатыр. Дайындаманың беткі қасиетін қабыршақ тәрізді нашарлатады. Көміртек те тотығады, дайындаманың көміртексізденуіне әкеліп соғады. Сонымен қатар төменгі температура металға үлкен әсерін тигізеді (рекристаллизация температурасынан төмен емес) . Суық құралдардың түйісуін өңдеу салдарынан және қоршаңан ортаның жылулығын саралауда дайындаманың суынуы нормадан асып кетуі мүмкін. Бұл металдың шытынауына және нығаюына алып келеді егер өңдеуді төменгі шек температурасынан жоғары аяқтасақ, онда ірі дәнді дайындаманың деформациялану құрылымын суынуы кезінде алуға болады, ол машина бөлшектерінің соққыға беріктілігі (мықтылығы) төмендейді.

Температураның диапазонына қарамастан қызу жылдамдығы орнайды, қыздыру құралдарының және басқа дайындама параметрлерінің уақытқы төзімділігі.

- Пештер энергия көздеріне байланысты 2 ге бөлінеді: Жалынды пештер, Электрлік пештер

Жалынды пештердің өзі камералық және әдістемелік деп бөлінеді. Камералық пештердің жұмыс істеу аймағы бірқалыпты қыздырылады, ал әдістемелікте - пештің қызған жағынан қызбаған жағына таралу бағыттары жоғарылайды. Камералық пештер майда сериялы және ірі сериялы штамптау өндірісінде қолданылады.

Жалынды пештер, сұйық немнсе газ тәрізді отынмен жұмыс істейді Электрлік пештердің қабырғаларына темір немесе корборундтық электрқыздырғыштар орнатылады. Болаттан және түсті қоспалардан жасалған дайындаманы қыздыру үшін электр пештері қолданылады.

Индукторлық токты өткізу кезінде айнымалы электрмагниттік жазықтықта орналасқан құйынды токтарды дайындау п. б., дайындаманы қыздыруға алып келеді. Қабыршақ тәрізді қыздырылу кезінде атмосфераға бейтарап газдар таралады. Бұл қыздыру құралының түрі ірі сериялы өндіріс жағдайларында пайдаланылады, жоғарғы (күшті) электр қондырғы салыстырмалы түрде қымбат және әрбір бөлшектің түріне күрделі индукторларды жасау қажет.

Электрліктүйісу құралдарын қыздыруда үздіксіз қыздыруды жүзеге асыруға болады (мысалы, екі қос айналмалы роликтер арасындағы шыбық) . Жылудың бөлінуі, үлкен токтың күшпен таралуы дайын заттың электр кедергілерін иемдену арқылы жүреді. Қыздыру құралдарын механикаландыру автоматтандыру кезінде үлкен мағына береді. Оларды құралдармен анықтау және автоматтық жүйемен реттеу, өнімділікті жоғарылату және өнімнің шығынын азайтуды қамтамасыз етіп, өнімнің сапасын және еңбек жағдайларын жақсартады.

Ірі дайындама жасауда жалынды пешке әр түрлі құралдарды жинақтауда және шығаруда қолданылады, ал есікті ашуға және жабуға - қосалқы механизмді пайдаланады. Осылайша жылжымалы подтармен, айналмалы карусельдік подмен адымдауыш конвейірлік шығыршықты үздіксіз подты пештер қолданылады.

Индукцияланған қыздырғыштардың механикаландырылған әдістемелік әрекеттері өндірісте пайдаланылады. Екі және үш жылғалы қыздырғыштардың осы түрі жоғарғы еңбек өнімділігін қамтамасыз етеді. Индукторларда айнымалы орам санын орнатуда дайындаманы қыздыру уақытын 3 есе азайтады да жүрдек бұйымдарды дайындауды қамтамасыз етеді.

Дайындамаларды қысыммен өңдеуден бұрын қыздыруға арналған құрылғыларға қыздыру пештері және электр қыздырғыштары жатады. Қыздыру пештерінде ірі және орташа дайындамаларды қыздырады. Электр қыздырғыштары ұсақ және орташа дайындамаларды қыздырады. Пештерде дайындамаларға қызу оттың жалынымен берілмей тек қана жоғары темпер-ға дейін қызған оотың толық жанған өнімдері арқылы беріледі. Электр қыздырғыш құрылғыларда электромагниттік өріс әсеріненметалдың өзінде жылу бөлінеді. Электр пештерінде жылу энергиясының жылу энергиясына айналу нәтижесінде болады. Жұмыс кеңістігінде темпер-ның таралуына қарай пештер екі топқа бөлінеді: 1) жұмыс кеңістігінде темп. бір қалыпты болатын камералық пештер. 2) жұмыс кеңістігінде темп. дайындама кіретін жағынан шығатын жағына қарай өсетін методикалық пештер. Методикалық пештер Бұл пештің кеңістігі ұзын болып келеді және темп. әртүрлі екі немесе үш аймақтан тұрады. Дайындама итергіштің көмегімен пештің 1-ші қыздыру аймағына түседі. 600 0 С . . . 800 0 С қыздырылып содан соң 2-ші аймақ ең жоғарғы темп-сы бар аймаққа барады 1250 0 С . . . 1350 0 С. Бұл аймақта оттықтар орналасқан. 3-ші аймақ ұстап тұру аймағы, бұл аймақта дайындаманың қимасы бойындағы темп. теңеледі. Қызған дайындамалар арнайы терезеден сыртқа шығарылады. Методикалық пештер прокаттау, штамптау өндірісінде қолданылады. Камералық пештер -дайындамаларды пешке терезе арқылы тиеп қызған соң, сол терезеден алып шығарады. Жұмыс кеңістігі оттық арқылы берілетін оттықны ң жану ңәтижесінде пайда болған жылудан қызады. Камералық пештерді пайдалануына байланысты бірнеше түрін ажыратады . Прокаттау алдында үлкен құймаларды қыздыру үшін, қыздыру құдығы деп аталатын түрін пайдаланады. Дайындамалардың ұштарын ғана қыздыру қажет болғанда терезесі саңылау түрінде жасалған пештер қолданылады. Электр қыздыру пештері түсті металдар мен олардың қорытпаларын қыздыруға арналған. Өйткені қысыммен өңдеу темп-ның интервалы төмен болады. мысалы дюралюминий үшін 380 0 С . . . 500 0 С тең. Электр пештерінің қабырғаларына электр металлдан н/се карборундтан жасалған кедергісі жоғары элеметтер орнатылады. Элементтер арқылы электр тогын жібергенде олар қызып жұмыс кеңістігін қыздырады.

- Металл және металл емес материалдарды өндіруге арналған жабдықтардың сипаттамалары

Металдар - кристалдық тор сипаттамасына ие, түйіндерінде оң зарядталған иондары бар, ал кеңістігі «электронды газбен» толтырылған және қайта қалпына келуші қасиетіне ие заттар. Металдардың әр түрлі классификациясы бар: қара (Fe, Mn), - түсті (Al, Cu, Sn), - асыл металдар (Ag, Au т. б. ), радиоактивті, жерде сирек кездесетін, шашырағыш.

Қара металдар темір және оның қоспалары (болат, ферроқоспалар, шойын), түсті металдардан ерекшелігі металдар экономикасында 90 % қара металдар қолданады.

Шойын - темірдің көміргетімен қоспасы (құрамында 2, 14 % көп көміртегі болғанда) . Шойындар ақ, сұр және ковкий.

Болат - темірмен көміртегі қоспасы (құрамында 2, 14 % аз көміртегі болғанда) .

Төмен көміртекті (0, 25 % тен аз)

Көміртекті (0, 25 - 0, 6 %)

Жоғары көміртекті (шамамен 0, 6 %)

Шойын мен болатта көміртегінен басқа компоненттерде бар: кремний, марганец, күкірт, фосфор.

Қажетті қасиеттегі (коррозияға төзімділік, серпімділік, созымдылық ж. т. б. ) шойын мен болатты алуда легирлеуші заттар қосады: алюминий, марганец, молибден, мыс, никель, хром.

Шойынды доменді процес нәтижесінен алады. Шикізатқа темір кені (магнитті темір кені, қызыл темір кен, сұр темір тас), кокс, флюстар. Арнайы жолмен доменді процеске дайындалған бұл компоненттер шихта деп аталады. Доменді процеске шикізатты дайындау технологиялық қажеттіліктен емес ал экономикалық қажеттіліктен туындайды.

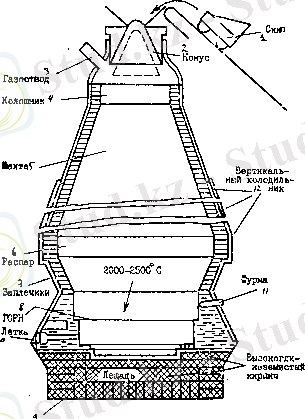

Доменді процесс.

1- колошник - доменды газдарды шаң тозаңнан тазалау және шихтаны керекті мөлшерде жүктеу қызметін атқарады.

2- шахта -темірді темір оксидтарынан қалпына келтіру процестері болады.

3- распар - пештің кең бөлігі, бұнда температура өте жоғары және

темірді ақырғы қалпына келтіру мен оны көміртегімен қанықтыру процестері болады

4 -заплечики (иыққа салатындар) - бұнда шеңбер бойынша фурма орналасқан, ол арқылы қызған ауа, табиғи газ және су булары шығарылады

5- горн - бұнда төменгі жағында шойын, жоғары бөлігінде шлактар жиналады, оларды летка арқылы төменге және жоғарығы қарай периодты шығарылады

Доменді процестің мәні темірді саты бойынша оксидтерінен қайта қалпына келтіру, флюстер көмегімен зиянды қоспалардан тазарту және темірді көміртегімен қамтамасыз ету.

Қазіргі заманда машина жасауда металл емес химиялық байланыстар негізінде жасалған конструкторлық материалдар жиі қолданылады. Оларға пластмасса, бейорганикалық шыны, керамика және көптеген композиционды материалдар.

Металл емес материалдардың құндылығы:

- Металл емес материалдарда әр түрлі химиялық байланыстағы заттар қолданылады. Оларды қолдану арқылы біз қаттылық көрсеткіші жоғары (алмаз, натридтер, карбидтер, корундтар) жылуға төзімді (керамика, графит), берік (корунд, алмаз, рубин), жылудан қорғайтын (шыныматериалдар, керамика), электрофизикалық қасиеттері ж. т. б. қасиетке ие материалдар аламыз

- Оларды қолдану шығынды азайтады

- Шикізат қорына бай.

Пластмасса - композиционды материал. Онда негіз полимерлер б. т. Полимер - бұл жоғары молекулярлы байланыс, оның макромолекулалары қайталанып отыратын бірнеше түйіндерден тұрады.

Синтетикалық пластмассаларды алу полимеризация, поликонденсация кіші молекулярлы шығын заттардың уголь, нефть немесе табиғи газдан бөлініп шығатын реакция негізінде болады.

Полимериза́ция (грекше полимер - көп бөліктен тұратын) - полимердің өсуші молекуласында актив ортаға төмен молекулярлы заттардың көп рет қосылуынан жоғары молекулярлы заттың пайда болу процесі. Полимердің құрамына кіретін мономер молекуласы мономерлі звено пайда етеді. Мономер мен полимердің элементтік құрамы шамамен бірдей.

Поликонденсация - жартылай функционалды қоспадан полимерлерді синтездеу процесі.

Шыны - кристализациясыз суып, қатты құрылымға ие болатын, балқыту процесінің бейорганикалық өнімі. Шыны қатты және сынғыштық қасиетке ие зат. Ол түрлі түсті, ондағы аморфты немесе кристалдық фазалардың ерітіндісіне байланысты мөлдір не мөлдір емес болуы мүмкін.

Балқытпа кең диапазонда суығанда шыны біртіндеп жабысқақ және кристалдық құрылымды пайда етпей қатты, морт құрылымға ие болады.

Химиялық құрылымы бойынша көптеген өндірістік шынылар үшке бөлінеді:

1. Натрий-кальций-силикатты шыны. Өндіріс көлемі және қолданыс аймағы бойынша өте маңызды өнім. Бұндай шынылардан жапырақша шынылар және арзан тұрмыстық ыдыс аяқтар және электрлік лампаларға колбалар жасалады.

2. Қорғасын-калий-силикатты шыны. Бұндай шынылар көп мөлшерде қорғасын тотығынан құрылған. Жоғары сыну көрсеткішіне ие болғандықтан, бұндай шынылар оптикада кеңінен қолданылады. Бұндай шыныларды тегістеу және жалтырату жеңіл болғандықтан, олардан тұрмыстық шыны және декоративті ыдыстар жасайды. Жоғары электрлік кедергіге және сәлеленуден қорғанысты қамтамасыз ету қабілетілігінен бұндай шынылар электротехникада және электроникада қолданысқа ие.

3. Борлы-силикатты шыны. Термикалық ұлғаю коэффициенті төмен болғандықтан бұндай шынылар термикалық соққыға төзімді болып келеді. Сондықтанда бұндай шынылар тұрмыстық және лабораториялық ыдыстар жасауда, пластикалық массаларды армирлеу үшін (армирования, материалды немесе конструкцияны басқа материалдармен күшейту) шыны талшақтарды алуда идеал материал болып табылады.

Өндірістік шыныны өндірудегі шихта - бірнеше компаненттердің қоспасы. Шахтада төрттен алтыға дейін компоненттер болады, мысалы, құм, әк тас, доломит, кальциленген сода, бура, бор қышқылы, дала шпаты, қорғасынмен барий қоспасы. Сонымен қатар қосымша 15-20 заттар қосылады, олар шынының сапасын, түсін өзгертуде дайындақ кезеңінде қосылады.

Шикізатты өлшейді, араластырады және шыны қалдықтарын қосқаннан кейін шыны қайнататын пешке ендіреді. Хрустальды заттарды алу мақсатында шыныны қайнатуда сйымдылығы 2 тонна құмыра пештер қолданылады. Шыны қайнататын пеште бір уақытта бірнеше құмыра болады. Бірақта заманауй өндіріс орындарында шыныны қайнату процесі өртке төзімді материалдардан жасалған үлкен регенеративті және рекуперационды пештерде жасайды. Қыздыруда нефть, табиғи газ немесе электр энергиясын қолданады.

Соңғы кезде массаның жоғарғы бөлігі салқын болып қалу үшін шихтаны қосымша электрлік қыздыру және электрлік балқыту әдісі қолданады. Бұл әдіс атмосфераға зиянды заттардың шығу дәрежесін төмендетеді, ал қосымша электрлік қыздыру әдісін сапасы жоғары және өнімділікті арттыруда қолданады.

Шыны материалдарды формаға келтіруде үрлеу, пресстеу, илемдеу прокатка ж. т. б.

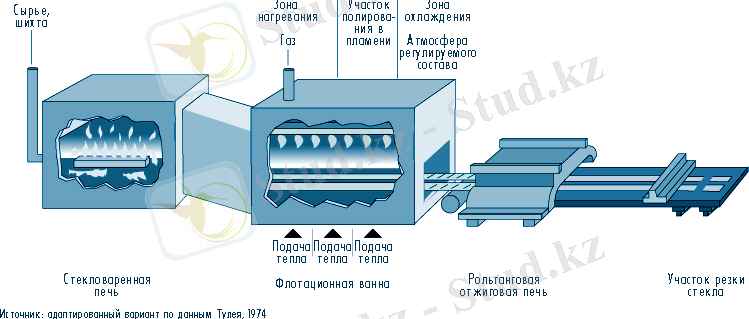

Жапырақша шынылар дайындауда вертикальды созу әдісімен алады. Бұнда шынының беті өртпен жылтыратады. Тарту және гравитация күштерінің әсерінен шыны лента азғана деформацияланады. Жапырақша шыны сумен салқындататын валкалар арқылы өтеді де (отжиг) жасыту үшін пешке түседі. Шыны деформацияланбау керек. Осы мақсатта бетте пайда болған дефекттерді тегістеп және жылтыратады.

Соңғы жылдары жүзуші лента принципінде формалаудың ыстық процесі қолданылады. Бұл әдіспен алынған шыны материалдарында дефекттер болмайды.

Сурет 2

Берілген әдіс бойынша шыны масса пештен шығып, үздіксіз лента түрінде қалайы балқытпасының бетімен жайылады. Балқытпа бетінде сырғанағандықтан шынының бетінің сапасы жоғары болады. Шыны сырғанау барысында оның температурасы төмендеп қатаяды да, оны жасыту пешіне роликтер арқылы жібергенде шыны бетінде із қалмайды. Ваннадағы инертті газдың атмосферасы қалайының тотығуына кедергі келтіреді. Жасытудан кейін шыныға қосымша өңдеу қажет емес, алынған өнімді автоматты түрде кесіп, орап, жөнелтуге дайын.

3. Шойын және болат өндірісіне арналған жабдықтарды схемасын жүзінде түсіндір

Шойын өндірісіне арн. жабдық - домна пеші б. т. Домна пеші - темір рудалы материалдардан шойынды қорытуға арн. үзіліссіз жұмыс жасайтын шахталық пеш. Шихтаны жүктеу үстінен, типтік жүктеу құрылғысы арқ. жүргізіледі, ол сонымен қатар домна пешінің газдық затворы б. т.

Шойын өндірісіне арн. жабдық - домна пеші б. т. Домна пеші - темір рудалы материалдардан шойынды қорытуға арн. үзіліссіз жұмыс жасайтын шахталық пеш. Шихтаны жүктеу үстінен, типтік жүктеу құрылғысы арқ. жүргізіледі, ол сонымен қатар домна пешінің газдық затворы б. т.

Шойынды құю кең таралған, шойынның сапасына байланысты құюдың бірнеше түрін бөліп қарастырады.

1. Сұр шойынды құю. Сұр шойындағы бос көміртек графиттің аздисперсті пластинкалары түрінде болады. Мұндай шойын сынығы сұр түсті. Көбінесе көркем құюда қолданылады. 2. Сапасы жоғары шойынды құю. Жоғары сапалы шойынды сұр шойынды магний н/се цериймен модифицирлеу арқ. алады, нәтижесінде графиттік қосылыстар дөңгелек формаға ие болады. Жоғары сапалы шойынды құю бұйымның механикалық қасиеттерін жоғарылатады 3. Ақ шойынды құю. Ақ шойын құрамында көміртек пен кремнийдің аз болуымен ерекшеленеді, бос графиттік қосылыстарға ие емес. Мұндай шойын сынығы ақ түсті болады. Ақ шойынды құю бұйымның қаттылығын арттырады ж/е ол механикалық өңдеуге қиын беріледі. 4. Ковкий шойынды құю. Ковкий шойынды ақ шойынға графитизирлейтін отжиг жасау арқ. алады. Ковкий шойынды құю кейбір пластикалыққа ие ж/е өзінің механикалық қасиеттері б-ша сұр шойын мен болат арасындағы орын алады. Шойынды құю-неше түрлі бұйымдарды дайындаудағы маңызды процесс, үнемді, себебі механикалық өңдеуді жасамауға мүмкіндік береді, сонымен қатар әр түрлі механизмдердің түйіндері мен күрделі бұйымдарын жасауда жеткілікті жақсы дамыған.

Домналық өндірістің тех-экон. көр-рі.

Домна пешінің ең үлкен көлемі-5580 м

3

. Бұл пештің өнімділігі тәулігіне 12000 т-дан асып түседі. Домендік пештің өнімділігі тиімді көлемді пайдалану коэффициентімен анықталады:

мұндағы К-пештің пайдалы көлемін қолдану коэф-ті; V-пештің пайдалы көлемі, м

3

; Т-шойынның тәуліктік шығарылымы, т. К коэф-ті төмен болған сайын, тәуліктік өнімділік жоғары. Көпшілік пештер үшін К=0, 5-0, 7. Тағы бір көрсеткіш 1 т шойынға кететін меншікті кокс шығыны. Көбінесе 1т шекті шойынға 550 кг кокс жұмсалады, жақсы жұмыс жасайтын пештерде 450 кг. Пеш ПӘК-і: 78-87%.

мұндағы К-пештің пайдалы көлемін қолдану коэф-ті; V-пештің пайдалы көлемі, м

3

; Т-шойынның тәуліктік шығарылымы, т. К коэф-ті төмен болған сайын, тәуліктік өнімділік жоғары. Көпшілік пештер үшін К=0, 5-0, 7. Тағы бір көрсеткіш 1 т шойынға кететін меншікті кокс шығыны. Көбінесе 1т шекті шойынға 550 кг кокс жұмсалады, жақсы жұмыс жасайтын пештерде 450 кг. Пеш ПӘК-і: 78-87%.

Шойын өндірісіне арн. жабдық - домна пеші б. т. Домна пеші - темір рудалы материалдардан шойынды қорытуға арн. үзіліссіз жұмыс жасайтын шахталық пеш. Шихтаны жүктеу үстінен, типтік жүктеу құрылғысы арқ. жүргізіледі, ол сонымен қатар домна пешінің газдық затворы б. т.

- Домна пеші 5 конструктивті элементтен тұрады: жоғары цилиндрлік бөлігі-колошник, ол шихтаны жүктеу ж/е эффективті тарату үшін қажет; биіктігі б-ша ең үлкен кеңейетін конустық бөлік-шахта, онда материалдарды қыздыру ж/е темірді оксидтерден тотықсыздандыру процестері жүреді; ең кең бөлігі-распар, онда жұмсарту ж/е тотықсызданған темірді балқыту процестері жүзеге асырылады; тарылатын конустық бөлік-заплечиктер, онда тотықсыздандырушы газ-көміртек монооксиді түзіледі; цилиндрлік бөлік-горн, домендік процестің сұйық өнімдерін жинау үшін, яғни шойын ж/е шлактарды жинауға арналған. Горнның жоғары жақтарында фурмалар-оттегі ж/е көмірсутектік жанармаймен байытылған үрудің жоғары температурасына дейін қыздырылған қысылған ауаны беруге арн. тесіктер орналасқан. Фурмалар деңгейінде 2000°С болады, жоғары қарай көтерілген сайын т-ра төмендейді, колошниктерде 270°С дейін жетеді. Осылай пеште әр түрлі биіктікте әр түрлі т-ра орнығады, соның арқасында кеннің металға ауысуының түрлі хим. процестері өтеді. Домендік процесс жұмыс істеп тұрған домна пешінде жүретін мех, физ, физ-химиялық құбылыстардың үйлесімі б. т. Домналық пешке ендірілетін шихталық материалдар-кокс, құрамында темір бар компоненттер ж/е флюс домендік процестің жүруінің нәтижесінде шойын, шлак ж/е домендік газға айналады. Домендік пешке ең алдымен кокс, сосын қабаттап агломерат ж/е кокс жүктеледі. Агломерат - флюспен пісірілген белгілі бір түрде дайындалған руда. Жану ж/е шойын қорытуға қажетті т-ра горнға қыздырылған ауа н/се оттегіні үрлеу арқ. жүзеге асырылады. Соңғысы пештің төменгі жағында орн. сақиналық трубаға түседі, сосын майысқан трубалар бойымен фурма арқ. горнға түседі. Кокс горнға 1400-1500°С дейін қыздырылған түрінде келіп түседі. Жану зоналарында көміртек үру оттегісімен әсерлеседі. Жану зонасында түзілген көміртек диоксиді СО2жоғары т-рада тұрақсыз, сондықтан көміртек монооксидіне СО айналады. Жоғары көтеріліп, СО темір оксидтерімен әрекеттеседі, олардан оттегіні тартып алады да, металға дейін тотықсыздандырады: Fe2O3+ 3СО = 2Fe + 3СО2. Тотықсыздандыру процесі негізінен шахтаның жоғарғы бөлігінде өтеді. Реакция нәтижесінде алынған темір қатты күйде болады. Ол біртіндеп пештің ыстық бөлігіне-распарға келіп түседі де, өзінде көміртекті ерітеді, көміртекпен байытылады, нәтижесінде құрамында 2, 14-6, 67% С бар құйма түзіледі. Бұл құйма шойын б. т. С-тен басқа оның құрамында Si ж/е Mn-тің аздаған үлесі кіреді. Ондаған үлес мөлшерінде оның құрамына зиянды қоспалар S ж/е P кіреді. Шойыннан басқа горнда шлак түзіліп, жинақталады. Шойын да, шлак та шойынды летка арқ. шығарылады. Шойын мен шлакты бөлу домна пешінен тыс жүреді, желобта бөлгіш плиталар көмегімен жүзеге асады.

Шойынды құю кең таралған, шойынның сапасына байланысты құюдың бірнеше түрін бөліп қарастырады.

Мартен пеші-жалынды генеративті пеш. Ол белгілі химиялық құрам мен қасиетке ие шойын мен болатты ломды алу үшін қолданылады.

Мартен пеші келесі бөліктерден тұрады: жұмыс істеу орны (под-алдыңғы, свод-артқы жақ), балқыту болатын орын, головка (басы) - оң және сол, олар өздері тағы бастардан тұрады және тігінен орналасқан каналдар, олар жанармай және ауаны жұмыс орнына кіргізу және жанған заттарды алып шығу үшін қолданады, шлаковиктер (газдан және ауадан тұрады) -олар шаң мен шлактардың бөлшектерін жинау және тұндыру үшін қолданады, регенератор (газдан және ауадан тұрады) - жанған заттардың жылуы арқылы газ бен ауаны пешке барғаннан кейін қыздыру үшін қолданады. Ауыстырылмалы клапандар жүйесінен, олар жанармай және ауаның бағытын өзгерту үшін қолданады.

Жұмыс орны мен пештің басы жұмыс ауданынан жоғары жерден орналасады. Қалғаны төменгі құрылыс деп аталады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz