Пропан-оттек жалынында никель табаншасында қабатты графен пленкаларын синтездеу: С/О қатынасы, аргон ағыны және табанша орналасуының әсері

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

ӘЛ-ФАРАБИ АТЫНДАҒЫ ҚАЗАҚ ҰЛТТЫҚ УНИВЕРСИТЕТІ

Химия факультеті

Химиялық-физика және материалтану кафедрасы

Курстық жұмыс

МЕТАЛЛ НАНОБӨЛШЕКТЕРІН ЖАЛЫНДА АЛУ ЖӘНЕ ОЛАРДЫ ЖАРЫЛҒЫШ ЗАТ ҚҰРАМЫНДА ҚОЛДАНУ

Орындаған 1-курс

магистранты Оспанов Е. Ж.

Ғылыми жетекшісі

х. ғ. д., профессор Мансуров З. А.

Алматы, 2013 жыл

Мазмұны

Кіріспе 3

- Графен синтездеу әдістері 5Графиттің микромеханикалық ыдырауы 5Графиттің сұйықфазалы ыдырауы 5Графеннің тотығуы 5Буды химиялық тұндыру арқылы графенді синтездеу. 6Графенді электр доғасында алу 6Кремний карбидінің термиялық ыдырауы 6

- Тәжірибелік бөлім 8

- Нәтижелер мен талқылаулар 11

Қорытынды 25

Әдебиеттер тізімі 26

КІРІСПЕ

Графен беті бір-бірімен 0, 142 нм қашықтықта орналасқан көміртектен құралған алтыбұрыштан тұратын бір қабатты екі өлшемді құрылым. Қазіргі уақытта оның жоғары электро және жылуөткізгіштік ерекше және потенциалды пайдалы қасиеттеріне байланысты үлкен көңіл аударылуда. Бұл қасиеттері оны жоғары механикалық, электрикалық және теплофизикалық сипатты жаңа наноматериалдардың негізі ретінде пайдалануға және наноэлектрондық құрылғылардың элементі ретінде пайдалануға мүмкіндік береді. Бірақ графенді пайдалану тек оның сипаттамаларын, сонымен қатар сондай құрылымды арзан жолмен алу мүмкіндігі нақтылап анықтағаннан кейін ғана мүмкін болады.

Графит қабаттарын механикалық ыдырату арқылы графенді бөліп алудың алғашқы әдісі ашылғаннан кейін біраз жылдар бойы көптеген зертханалық зерттеу жұмыстары жаңа тиімдірек әдістерді дамытуға арналды. Графитті сұйықфазалы ыдырату, графитті тотықтандыру, буды химиялық тұндыру арқылы графен алу, металл бетінде графенді эпитаксиалды өсіру, карбидтің термиялық ыдырауы, электор доғасында алу әдістері графен алу үшін қолданылады. Бірақ, бұл әдістер өте күрделі, көп уақытты талап етеді және графен шығымы аз. Сондықтан да графен синтездеудің жеңіл әрі мол өнімді әдістерін табу маңызды мәселе.

Сондай әдістердің бірі графен қабаттарын жалында алу бола алады. Наноқұрылымдардың жалында түзілуі 10 -5 тен 10 -3 секунд арасында қатты фаза түзілетін тез жүретін реакция болып табылады. Жалынды әдіс үздіксіз, қарапайым, арзан және графеннің жаппай өндірісіне пайдалануға мүмкіндік береді. Графенді жалында синтездеу әдісін өңдеу және оны жаппай өндіріске тарату графеннің фундаментальді зерттеуіне және практикалық қолданылуына үлкен үлес қосады. Зерттеулер жұмысы графенді жалында алу әдісі улкен ауданда алуға мүмкіндік берген буды химиялық тұндыру әдісімен (CVD) бәсекелес бола алатынын көрсетті. Графенді синтездеудің әдістерін зерттеу арқылы өнімнің максимал шығымына кедергі келтіретін проблемаларды шешуге мүмкіндік береді.

Бұл жұмыстың мақсаты ең аз қабатты және реттелген құрылымды графен қабаттарын алу үшін жалын параметрлерін таңдау. Қойылған мақсаттың шешімі ретінде графеннің кең көлемді синтезі және олардың алдағы практикалық қолданысы болып табылады.

- Графен синтездеу әдістері

Қазіргі уақытта графенді синтездеудің бірнеше жолдары белгілі. Төменде сол әдістер туралы қысқаша мәліметтер көрсетілген.

- Графиттің микромеханикалық ыдырауы

Графеннің ең алғашқы үлгілері кристалдық графитті микромеханикалық ыдырату нәтижесінде алынған. Осы әдіске сәйкес, графен қабаттары кристалдық графиттердің бір бірімен үйкелуінің әсерінен немесе қышқылда ерігеннен кейін жеке графен қабаттары алынатын жабысқыш лентаның көмегімен бөліп алынады. Зерттеу нәтижелері көрсеткендей, бұл әдіс нәтижесінде ені 10 мкм және ұзындығы 100 мкм болатын реттелген құрылымға ие бір қабатты графен алуға мүмкіндік береді [1] .

1. 2 Графиттің сұйықфазалы ыдырауы

Графитті жеке графен қабаттарына ыдыратудың ең қарапайым әдістерінің бірі беттік активті органикалық сұйықтықтарды қолдануға негізделген. Бұл тәсіл кристалды графиттің қабаттар арасындағы кеңістікке әр-түрлі табиғатты атомдар мен молекулалардың кіріп кету мүмкіндігіне байланысты қабатты құрылымын пайдаланады. Бұл өз кезегінде қабаттар арасындағы кеңістіктің үлкейуіне алып келеді және соған сәйкес аралық энергияның төмендеуі болады. Нәтижесінде механикалық әсер ету арқылы графит қабаттарын бөлу мүмкін болады. Бұл әдіс тығыз байланысқан жгут ретінде түзілетін көміртекті нанотүтікшелерді бөлу кезіндегі проблемаларды шешуде өзін жақсы көрсеткенін айта кетейік. Ол кезде беттік активті зат ретінде (БАЗ) графен қабатымен әрекеттесудің жоғарғы энергиясымен сипатталатын N-полиметил- пирролидон (NMP) пайдаланылған

1. 3 Графиттің тотығуы

Графит қабаттарын ажырату проблемаларын шешудің тиімді жолы химиялық тотықтырғыштарды пайдалануға негізделген. Осы тәсілге сәйкес графитті газтәрізді күшті тотықтырғыштармен әсер еткенде графиттің ішкі қабаттарының тотығуы жүреді. Соның әсерінен кристалдағы қабаттар арасы алшақтап, аралық байланыс төмендейді. Нәтижесінде сұйық фазада графит қабаттарын ажырату оңайланап, өлшемі жүздеген микрометр болатын графен оксидтерінің үлгілерін синтездеуге мүмкіндік береді [2]

1. 4 Буды химиялық тұндыру арқылы графенді синтездеу.

Буды химиялық тұндыру (CVD) әдісі көміртекті наноқұрылымдарды синтездеуде кең қолданылады. 1970 жылдардан бастап бұл әдіс композитті материалдардың негізі болатын көміртекті талшықтарды алуда тиімді қолданылып келген. CVD әдісі КНТ ді макроскопиялық мөлшерде алуда кең тараған әдістердің бірі. Бұл әдістің негізі газтәрізді көмурсутектердің кейбір металдардың бетінде әр түрлі нанокөміртекті құрылымдар түзіп термокаталитикалық ыдырау мүмкіндігі болып тұр.

1. 5 Графенді электр доғасында алу

Инертті газ атмосферасында жүретін графитті электродты доғалық разряд кристалдық графитті беттік көміртекті құрылымдарға айналдырудың тиімді әдістерінің бірі екені белгілі. Ондай әдістің негізінде Фуллерендер мен КНТ ді макроскопиялық мөлшерде алу әдістерде жасалды. Соның арқасында ондай құрылымдар зерттеушілердің кең ауқымына қол жетімді болды. Осыдан электрдоғалық әдісті графенді алуға да пайдалануға болады.

1. 6 Кремний карбидінің термиялық ыдырауы

Графен синтездеуде тағы бір тиімді әдіс нәтижесіде SiC кристалының бетінде графен қабатының өсуіне алып келетін кремний карбидінің термиялық ыдырауына негізделген. Ондай тәсілдің артықшылығы, бастапқы SiC кристалының жақсы сапасы кезінде синтезделетін үлгінің өлшемі кристалл өлшемімен сәйкес бола алады. Сонымен қатар графеннің электрлік сипаттамаларын зерттеу үшін оны диэлектрлі табақшаға қою керек, сондықтан да бұл әдісте SiC диэлектрлік қасиеттерінің арқасында үлгіні металл табаншадан диэлектрлі табаншаға ауыстыруға байланысты қиындықтар туындамайды [3] .

- Тәжірибелік бөлім

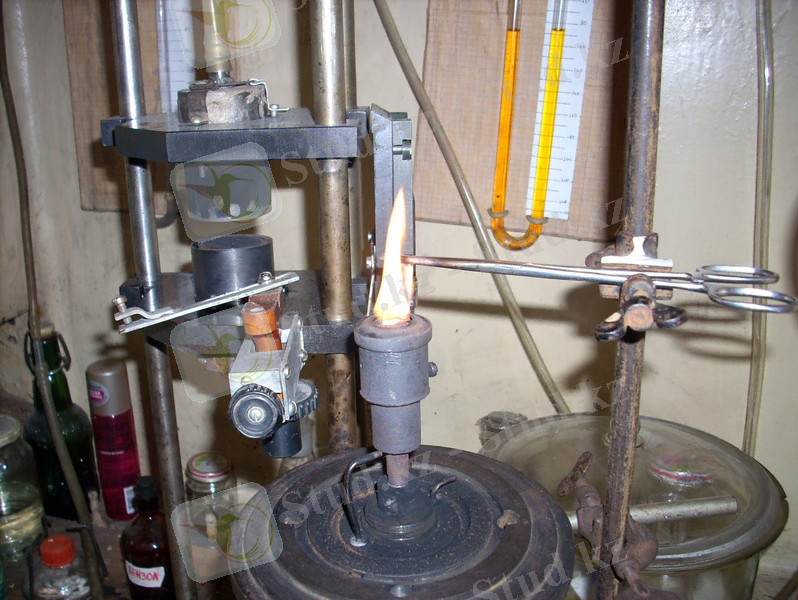

Бірінші кезеңде қабатты графен пленкаларының алдын-ала араласқан пропан-оттекті жалында түзілу процессі зерттелінді. Тәжірибе шарттары мынадай: атмосфералық қысымда, қатынасы С/О=0, 86 ға тең болатындай пропан шығыны - 219, 1 см 3 /мин, оттек шығыны - 381 см 3 /мин. Зерттеуді пропан-оттекті қоспаға аргонды 300-650 см 3 /мин мөлшерде қосып та, қоспай да жүргізілді. Каталитикалық табанша ретінде жалынның ортасына салынған мыстан және никельден жасалған пластинкалар қолданылды, 1 сурет.

Сурет 1 . Каталитикалық табаншасы орнатылған алдын-ала араластырылған пропан-оттек-аргон қоспасының жалынының суреті.

Табаншаның жалында болу уақыты өзгеріп тұрды: 5, 10, 20, 30, 40, 60 секунд, 5 және 10 минут; жалынның вертикаль осімен салыстырғандағы табаншаның орналасу бұрышы өзгеріп отырды: α = 0, 30, 45, 60, 85 о . Тәжірибе кезіндегі жалын температурасы 900-950 о С аралығында болды. Жалынның орталық бөлігінің температурасын хромель-алюмель термопарасы қолданып, бастапқы нүкте ретінде тұрақтандырғышты алып әр 5 мм сайын анықтадық. Аргон қосылған пропан-оттекті жалынның орталық бөлігінің биіктігі бойынша өлшенген температурасының нәтижелері 1-кестеде көрсетілген.

Кесте 1 . Пропан-оттек-аргонды жалынның орталық бөлігінің биіктігі бойынша өлшенген температурасының нәтижелері

Жалын температурасы сол нүктедегі аргонның мөлшеріне байланысты болады. Сондықтан да жалынның биіктігіне байланысты температура әр-түрлі болады.

Екінші кезеңде алдын ала араластырылған пропан-оттек және бутан-оттекті қоспаның С/О қатынасына байланысты аргон қосып атмосфералық қысымда қабатты графен пленкаларының жалында түзілуіне қатысты зерттеулер жүргізілді. Аргон 150, 250, 350, 450 и 500 см 3/ мин көлемде берілді. Пластинканың жалында болу уақыты 5 мин болды. Жалын температурасы берілетін аргон мен С/О қатынасына тәуелді болғандықтан, ал табаншаны жалынға енгізгенде пластина мен ұстағыштардың жылуды алып кетуіне байланысты жалын температурасы 30-50 о С-қа төмендейтін болғасын, оның бастапқы температурасын 950-970 о С-қа келтіріп қойдық. Графен синтезі кезіндегі жалын температурасы 900-920 о С аралығында болды.

Қабатты графен пленкаларының түзілуін зерттеуді пропан немесе бутанның тұрақты жылдамдығында, 219, 3 см 3 /мин-та жүргізді. С/О қатынасының белгілі мәнін алу үшін оттектің шығынын өзгертіп отырдық. Оның мәндері 2-кестеде көрсетілген.

Кесте 2 . Отынның түріне байланысты С/О қатынасының нақты мәнін алу үшін кеткен оттек шығымы

Алдын-ала араластырылған пропан немесе бутан-оттекті қоспаны жағу арқылы графен синтездеуге С/О қатынасының әсерін тәжірибелік зерттеу кезінде аргон шығымы тұрақты 250 см 3 /мин болды.

Табақшаларда алынған күйелі құрылымды үлгілер λ=473 нм толқын ұзындығында NTEGRA Spectra Раман-спектрометрінде зерттелді.

- Нәтижелер мен талқылаулар

Алынған нәтижелердің сараптамасы көрсеткендей, қабатты графен пленкаларының түзілуіне никель табаншасын пйдаланған тиімді. Мыс табанша графен қабатының беттік түзілу мүмкіндігіне ие бола отырып, анық өрнектелген графиттелген құрылымды бермейді. Және де жалында түзіліп, салқындатқанда бөлінетін беттік оттекті қабат түзілетіндей тотығуға бейім.

Графен қабаттары табаншаны жалынға 1-суреттегідей етіп вертикаль орналастырғанда түзілетіндігі тәжірибе арқылы белгілі болды. Ол кезде графеннің түзілуі табаншаның екі бетінде де жүретін болды, 2-сурет (графеннің түзілу аймақтары бағдармен көрсетілген) .

а б

а - табаншаның беткі жағы, б - табаншаның теріс жағы

Сурет 2 . - Графен қабатының түзілу аймақтары көрсетілген никель табаншасының суреті.

Табаншаны салыстырмалы вертикаль осьтен бірнеше градусқа еңкейтіп қойсақ, тұрақтандырғышқа жақын орналасқан бетінде графеннің түзілуі жоғарылайды. 2-суретте көрініп тұрғандай (сұр аудан) графен қабаттарының түзілу зонасы күйе түзілу зонасының шекарасында орналасқан. Табаншаны салыстырмалы вертикаль осьтен бірнеше градусқа еңкейтіп қойсақ, тұрақтандырғышқа жақын орналасқан бетінде графеннің түзілуі жоғарылайды (2, б сурет) .

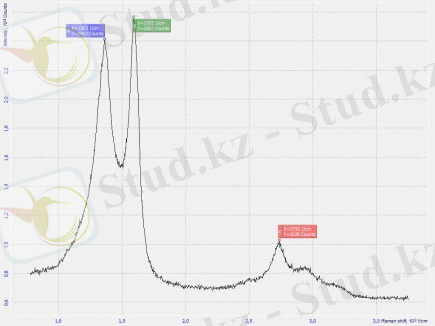

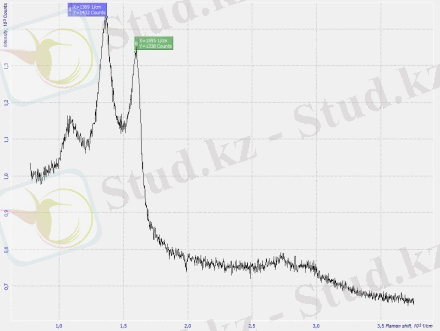

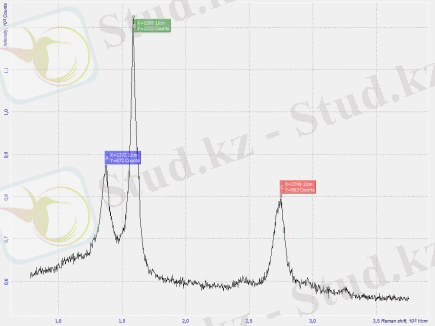

Графеннің әдеттегі спектрінде үш шыңы бар екені белгілі: бірінші шың D 1351 см -1 кезінде, екінші шың G 1580 см -1 кезінде және үшінші шың 2D 2700 см -1 кезінде. [4, 5] . G (IG) шыңы мен 2D (I2D) шыңдарының қатынсы қабат сандарын бағалайды [5] . Бір қабатты графен үшін ол бірден төмен.

Табаншаның жалында орналасу уақыты графен түзілуіне қалай әсер ететінін бағалау зерттеу жұмыстары көрсеткендей, табаншаның жалында орналасу уақытының 5 тен 60 секунд аралығында өсуіне байланысты графиттелген құрылымның ретсіздік дәрежесінің төмендеуімен графен қабаттарының түзілу тенденциясы байқалатынын көрсетті. Ол 2700 см -1 кезінде 2D шыңы пайда болып 1351 см -1 кезінде D шыңының қарқындылығының төмендеуімен сипатталады, 3-сурет.

а б

а б

в

а - экспозиция уақыты 5 секунд, б - 30 секунд, в - 60 секунд

Сурет 3 . - Әр-түрлі экспозиция уақытындағы никель табаншасындағы графиттелген күйелік үлгінің Раман-спектрі (С/О=0, 86) .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz