Тұндыру технологиясын автоматтандыру: функционалдық схема, аспаптар және есептеу әдістері

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 18 бет

Таңдаулыға:

КІРІСПЕ

Автоматика - техникалық кибернетиканың бір бөлігі. Автоматика дегеніміз - адамның қатысуынсыз жұмысты белгілі бір механиздердің көмегі арқылы атқару немесе орындалып жатқан процесті реттеп отыру. Ол өзіне автоматикалық жүйелермен сол жүйелер үшін қажетті техникалық жарақтарды құру және жасау үшін қолданылатын автоматты басқару теориясын қосады.

Технологиялық процесті автоматтандыру жүйесі - еңбек өнімділігін арттырудың, өнім сапасын жоғарылатудың, материал және энергия шығындарын қысқартудың, қызметкерлер санын азайтудың және өндірісті басқаруда жаңа әдістерін енгізудің негізгі құралы болып есептеледі. Олар өндірісте апаттық жағдайларды азайтады, құрылғылар жұмысының қауіпсіздігін жоғарылатады, технологиялық процесте зиянды қалдықтардың қоршаған ортаға берілмеуіне көмектеседі, өндірістегі техникалық-экономикалық көрсеткіштерді жоғарылатады.

Технологиялық процесті автоматтандыру жүйелері мына функцияларды орындайды:

- Технологиялық процесс параметрлерін бақылау.

Ол тікелей аппарат немесе агрегаттың өзінде немесе оператор және диспетчер щитінде жүзеге асырылуы мүмкін. Бақылау көрсетуші немесе тіркеуші приборлар арқылы үздіксіз немесе периодты түрде орындалады.

- Ақпаратты өңдеу.

Автоматтандыру жүйелерінде ақпаратты өңдеудің кең тараған түрі - технологиялық процестің параметрлерінің берілген ауытқу сигнализациясы. Ол ескертуші немесе апатты болып бөлінеді.

- Параметрлерді автоматты реттеу.

Оған тұрақтандыру, программаны реттеу, каскадты немесе өзара байланысты реттеу жатады.

- Машина және агрегаттарды қащықтықтан бақылау немесе автоматты бас-

қару және олардың күйінің сигнализациясы.

- Техникалық құрылғыларды пайдаланудың қауіпсіздігін қамтамасыз ету.

Ол қорғау құрылғыларын және қорғау блокировкасын қолдану арқылы іске асырылады.

- Технологиялық процестің тиімділігі.

Жаңа өнеркәсіптік мекемені құру және қолданыстағысын реконструкциялау уақытында технологиялық процесті технологиялық процесті автоматтандыру жүйелерімен жабдықталады.

Автоматтандыру жүйесін құру және оны қолданысқа енгізудің негізгі кезеңдері: жобалау, монтаждау, жөндеу және жүйені пайдалануға беру. Бұл жұмыс кезеңдерінің барлығы нормативті құжаттарда көрсетілген. Нормативті құжаттарда жобалау құжаттарын рәсімдеу талаптары, монтаждау және жөндеу жұмыстарын жүргізу ережелері, автоматтандыру жүйесін монтаждау, жөндеу және пайдалануға беру уақытындағы техникалық қауіпсіздік ережелері, жеке жұмыс түрлерінің орындалу әдістері және олардың сапасын бақылау көрсетіледі.

Өндірістік автоматтандыру - машиналық өндірістің дамуы барысында бұрын адам атқарып келген басқару және бақылау жұмыстарын приборлар мен автомат құрылғыларға жүктеу процесі. Өндірістік автоматтандыру - осы заманғы өндірісті дамытудың негізі әрі техникалықпрогрестің ең басты бағыты. Өндірістік автоматтандырудың жарым-жартылай, кешенді және толықтай автоматтандырылған түрлері бар. Өндірісті жарым-жартылай автоматтандыру өте күрделі әрі тез өтетін процестерді адамның тікелей басқаруы мүмкін болмайтын жағдайларда пайдаланылады. Басқару жұмыстарын автоматтандыру өндірісті жарым-жартылай автоматтандыруға жатады. Өндірістік автоматтандыру процесі кезеңінде телім, цех, зауыт, электр станциялар өзара бір-бірімен байланысқан автоматты кешен ретінде жұмыс істейді. Кешенді автоматтандыру кәсіпорынның, шаруашылықтың, қызметтің негізгі өндірістік жұмыстарын түгелдей қамтиды. Адам бұл жағдайда жалпылама бақылау жұмыстарымен ғана айналысады. Өндірісті толықтай автоматтандыру өндірісті басқару мен бақылау жұмыстарын түгелдей автоматтандырылған жүйелерге жүктейді. Бұл процесс - автоматтандырудың ең жоғары сатысы. Өндірісті толықтай автоматтандыру іске қосылатын өндіріс рентабельді, жұмыс ырғағы ылғи бір қалыпты және әр түрлі ауытқуларды алдын ала болжап, есепке алу мүмкін болатын жағдайларда, сондай-ақ адамға қауіпті және денсаулығына зиянды өндірістерде іске асырылады. Өндірістік автоматтандырудың негізі басқарылушы нысанның заңдылықтарын тиімді түрде зерттеу әдістерін жасау, басқару әдістерінің экономиялық тиімділігін анықтау және автоматтандыру құралдарын жасаудың инжинерлік әдістерін табу секілді мәселелерден құралады. Белгілі мақсатқа жету үшін таңдалып алынған тиімді басқару әдістері мен оны іске асыратын техникалық құралдар автоматтандырылған басқару жүйесін (АБЖ) құрады. Осы заманғы АБЖ-ның құрамына сигналдар тудыру құрылғылары, логикалық және математикалық өңдеулерден өткен ақпаратты қабылдау және қайтарып беру, белгілі болған ақпараттарды адамға хабарлау, басқару сигналдарын тудыру және жұмыстық құрылғылар кіреді .

- ТЕХНОЛОГИЯЛЫҚ технологиялық процесс

туралы мәлімет беру

Тұндыру - сұйықты қатты дисперсті қоспалардан тазарту үшін қолданылатын әдіс. Бұл процесті суды технологиялық және тұрмыстық қажеттілікте, канализациялық ағынды өңдеуде, шикі мұнайды тұздан ажыратқанда, көптеген химиялық процестерде қолданылады.

Тұндыру процесі тұндырғыштар арқылы жүзеге асады. Тұндырғыштың түрлері:

- Статикалық

- Динамикалық

- Жіңішке қабатты

- Құбырлы

- Пластинкалы

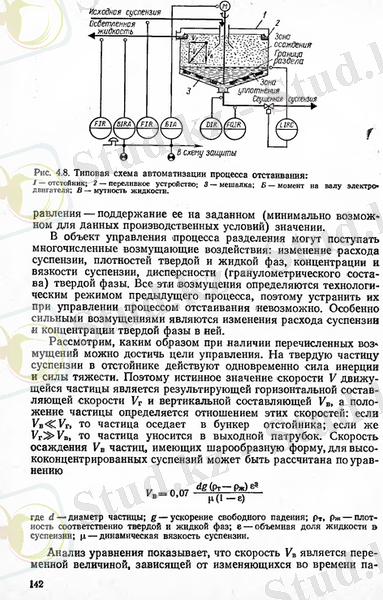

Автоматтандырудың үлгі шешімі. Тұндыру процесінің автоматтандырылуының негізгі басқару қағидасын жонғыш (қырғыш) құрылығысының тұну мысалымен қарастырамыз (4. 8 сурет) . Тұндыру процесі ереже бойынша қатты күйді (бағалы өнім) сұйықтықтан толығымен алу мақсатында жүргізіледі, сондықтан да процестің тиімді көрсеткіші ашық түсті сұйықтықтағы қатты күйдің концентрациясын алуға болады, ал басқару мақсатында - берілген мәнді тұрақты ұстау (белгіленген өндіріс жағдайының минимальді мүмкіндігі үшін) .

Бөлшектеу процесінің басқарылу объектісіне көптеген кері ықпалдар әсер етуі мүмкін: суспензияның шығынының өзгерісі, қатты және сұйық күйдің тығыздығы, суспензияның концентрациясы мен тұтқырлығы (жабысқақтығы), қатты күйдің дисперстігі (түйіршік метрлік құрамы) . Мұндай барлық кері әсерлер алдыңғы болатын процестегі технологиялық тәртіппен анықталады, сондықтан да, тұндыру процесін басқара отырып мұны жою мүмкін емес. Әсіресе өте қатты кері әсердің бірі осы қатты күйдің концентрациясы мен суспензия шығынының өзгерісі болып табылады.

Ендігі, жоғарыда айтылған кері әсерлердің қайсыларына қай жағдайда басқару мүмкіндігіне жетуге болатынын қарастырамыз. Тұндырғыштағы суспензияның қатты бөлшегіне инерция күші мен ауырлық күші бірдей әсер етеді. Сондықтан да, бөлшектердің қозғалысындағы жалдамдамдықтың айқын мәні V , көлденең қорытқы V Г және тігінен қорытқы V В құраушы жылдамдық болып табылады, ал, бөлшектің күйін төменде көрсетілген жылдамдықтардың өзара байланысымен анықталады: егер V Г ≪ V В болса онда, бөлшек тұндырғыштың бункерінде тұнады; ал егер V Г ≫ V В онда бөлшек шығу келте құбырына ұшырылып әкетіледі. V В бөлшегіндегі шар тәрізді формаға ие жоғарғы концентрлену суспензиялар үшін тұну жылдамдығы мына теңдеу арқылы есептелінген болуы мүмкін:

мұнда d - бөлшектің диаметрі; g- еркін түсу үдеуі; ρ т , ρ ж - қатты және сұйық күйдің сәйкестік тығыздығы; ε-суспензиядағы сұйықтық көлемінің мөлшері; μ- суспензияның динамикалық тұтқырлығы (жабысқақтығы) .

Теңдеу қорытындысы көсеткендей, жылдамдық V В уақытылы өзгертіліп отыратын прараметрлер:бөлшектің диаметрі, қатты күйдің концентрациясына, күй тығыздығына, суспензияның динамикалық тұтқырлығына (жабысқақтығы) тәуелді болатын, ауыспалы шама болып табылады. Жылдамдықты тұрақты ұстау мүмкін емес, себебі жоғарыда айтылған барлық параметрлер алдыңғы процеспен анықталады. Жылдамдық өзгеріп отыруымен V В бөлшегінің тұнуы бункерге тұнып үлгеру үшін, V В және V Г қажетті сәйкестендірілген жылдамдықты қамтамасыз ете алатын, тұндырғыштың диаметрі мен суспензияның осындай шығын мәні таңдалады.

Процестің тиімділік шамасымен реттеу көрсеткішінің қажеттілігі төмен. Тұндырғыштағы сұйықтық деңгейінің тұрақтылығы ашық түсті сұйықтықтың еркін құйылып отырылуының нәтижесіне байланысты.

Тұндырғышта ең бастысы, тұндыру және тығыздау аймақтарының бөліну шектері әрдайым жоғары деңгейде тұруы қажет. Бұл деңгей қойылтылған суспензияның шығынына байланысты, сондықтан да реттегіш әсерлер, қойылтылған суспензияның желісіндегі арнайы қақпақшалардың (сұйықтықтың тұтқырлығына (жабысқақтығы) үшін) өзгеру деңгейімен есептелінеді.

Ашық түсті сұйықтықтың бақылану көлемі ретінде суспензияның қойылтылған және шығарылған шығыны болып табылады, сонымен қатар тиімділікті сипаттайтын көрсеткішін және қойылтылған суспензияның тығыздығына жанама әсер етуші болып табылатын ашық түсті сұйықтықтың лайлығы. Бұдан басқа да гидростатистикалық қабылдаудағы толыссыз жуылу көмегімен аймақтарды бөліп тұратын шекаралық деңгейі бақыланады. Тұндырғыштың механикалық бөлшектерінің жұмысы қозғалтқыш білігінің тікелей өзгеру кезіндегі жолмен бақыланады. Электр қозғалтқыш пайдалану жетегінің жанама параметрі - қуат арқылы бақылау жасауға болады. Электр қозғалтқыш шамадан тыс жұмыс жасауы кезінде белгі береді. Егер өте жоғары шамадан тыс жұмыс жасалған жағдайда белгі қорғаныш сұлбасына беріледі. Сонымен қатар белгі беру қатарында ашық түсті сұйықтықтың лайлану жоғарылауы жатады.

Суспензия шығынының өзгерісін реттеу. Басқа жағдайда шығарылатын суспензияның шығыны алдағы технологиялық процеске байланысты емес; онда мұны ашық түсті сұйықтықтың лайлануын тұрақтандыру, яғни лайлану берілген мәннен жоғары болғанда азайтып немесе төмендеген жағдайда жоғарылату арқылы өзгертуге болады. Лайлану көрсеткіші болмаған жағдайда ең қатты кері әсердің бірін жойыпсуспензияның шығыны тұрақтандырады.

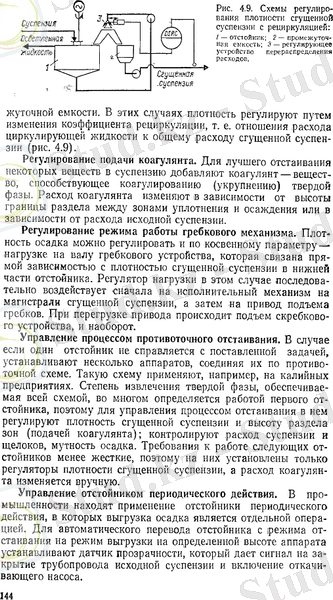

Қойылтылған суспензияның тығыздығын реттеу. Тұндырулар қатарында суспензияны қатты күйдің құрамын берілгенге дейінгі қойылту процесі жүргізіледі (тұндыру кезіндегі тұнбаның ылғалдығы 35- тен - 55 % - ке дейін ауытқуы мүмкін) ; соған қарамастан қатты күйдің құрамы екінші дәрежелі мәнге ие болады. Бұл жағдайда қойылтылған суспензия тығыздық өзгерісінің шығынын реттеу жолымен жүргізіледі. Жоғарғы талаптардағы бөлек технологиялық сұлбаларда қойылтылған суспензияның қатты күйдегі концентрациясына аралық сыйымдылық ыдыстағы қойылтылған суспензияның қайта айналдыру бөлшегін пайдаланады. Бұл жағдайда тығыздықты қайта айналдыру коэффициентінің өзгеру жолымен реттейді.

1. 1. 1 Сурет. Қайта айналдырумен қойылтылған суспензияның

тығыздығын реттеу сұлбасы.

1 - тұндырғыш; 2 - аралық сыйымдылық ыдысы; 3 - шығынның қайта бөлуін реттейтін құрылғы, яғни қойылтылған суспензияның айналыстағы сұйықтық шығыны жалпы шығынға қатысты .

Коагулянттың берілуін реттеу. Кейбір заттар жақсы тұнбаға түсуі үшін суспензияға коагулянт қосады - бұл заттың қатты қүйіне коагуляциялық (беріктік) қасиет беретін зат. Коагулянттың шығынын тұндыру және тығыздау аймақтарының арасындағы бөліну шектерінің биіктігіне немесе суспензияның бастапқы шығынына байланысты өзгертеді.

Шапқылау механизімі жұмысының тәртібін реттеу. Тұнба тығыздығынжанама параметрлер арқылы да реттеуге болады. Оның ішінде - шапқылау құрылғысының білігіне түсетін күш, яғни тұнбаның төменгі бөлігіндегі қойылтылған суспензияның тығыздығына тікелей тәуелділігімен байланысты болады. Бұл жағдайда күш реттеуші қойылтылған суспензия магистралындағы алдын ала орындау механизміне, сонан соң шапқыштардың көтерілуін қамтамасыз ететін механизмге әсер етеді. Қозғалтқыш қайта жүктелу кезінде шапқылау құрылғысы көтеріледі және қайта түседі.

Тұнбаның қайта жону процесін басқару. Егер берілген тапсырманы бір тұндырғыш орындай алмаса онда бірнеше аппараттар құрылады, оларды бір - біріне қарама - қарсы сұлба бойынша орнатады. Мұндай сұлбаларды калий өндірістерінде қолданады. Барлық сұлба бойынша қамтамасыз етілетін қатты күйден ажырату дәрежесін көбіне- көп бірінші тұндырғыш жұмысымен анықталады, сондықтан да, ондағы тұндыру процесін басқару үшін қойылтылған суспензияның тығыздығымен және аймақтарды бөлу (коагулянт берілу) биіктігімен реттейді; суспензияның шығынын және сілтілігін, тұнба лайлығын бақылайды. Қалған тұндырғыштардың жұмысына деген талап өте қатты емес, сондықтан да, оларда тек қана қойылтылған суспензияның тығыздығын реттегіш орнатылған, ал коагулянт шығынын қолмен өзгертеді.

Мерзімді іске қосылатын тұндырғышты басқару. Өндірісте мерзімді іске қосылатын тұндырғышты қолдану мүмкіндіктері болып қалады, мұнда тұнбаны түсіру бөлек операция болып табылады. Тұндыру режимінен түсіру режиміне тұндырғыштан автоматты ауысу үшін аппараттың белгілі бір биіктігінде мөлдірлік көрсеткішін орнатады. Ол суспензия шығысының құбыры жабылуы мен айдап шығару сорғысының қосылуы туралы белгі береді.

Бақыланатын, реттелетін және таңдау.

Тұндыру процесі негізгі 3 параметр арқылы бақыланып реттеліп отыр. Олар: шығын, деңгей, тығыздық.

Шығын OGM-A-40 маркалы шығынөлшегішпен өлшенеді. Максималды өлшенетін қысымы 3 bar, өлшенетін шығыны 20-20 л/мин, дәлдігі , максималды өлшенетін тұтқырлығы 1000 сР. Осы аспап шығынды көрсетіп, тіркеп отырады.

Деңгей НПК «ТЕКО» компаниясының деңгейөлшегішімен өлшенеді. Бұл аспап электродтар арасындағы диэлектрлік өтімділіктің өзгеруі арқылы өлшейді. Қателігі 1-2%, өлшенетін ортаның температурасы 300˚С.

Тығыздық LEMIS process компаниясының DC-50 маркалы тығыздықөлшегішімен (плотномер) өлшенеді. Тұтқырлығы 1200 сСт дейінгі сұйықтықты өлшеу үшін арналған. Тығыздығы 3000 кг/м 3 дейінгі ортаны өлшей алады. Қателігі % дейін.

Сонымен қатар бұл процесте қосымша параметрлер бар. Олар: айналу моменті және сұйықтықтың лайлылығы.

Электржетегінің білігінің айналу моментін өлшеу үшін ТRB маркалы аспап қолданылады. Өлшеу диапазоны 1-2000 кгс*м, пайдалануға болатын перегрузкасы 120%, қорек көзі 10В тұрақты ток.

Сұйықтықтың лайлылығын бақылау үшін АЖН-98/ПК маркалы аспап қолданылады. Бұл аспап сұйықтың лайлылығын өлшеп қана қоймай, артық қоқыстарды тазарту жүйесін басқаруды қамтамасыз етеді. Өлшеу диапазоны 0, 1-16000 каолин бойынша. Қателігі көп емес, өлшеу температурасы 1-40˚С. Осы қосымша параметрлердің аспаптары дыбыстық және жарықтық сигнализациямен байланысады.

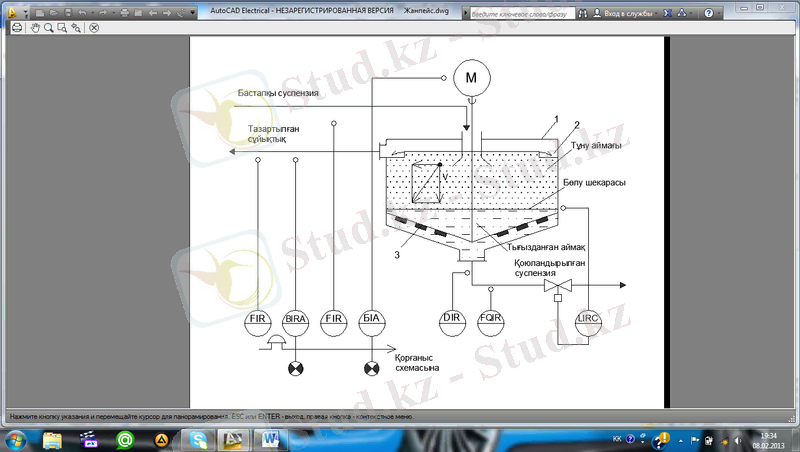

АРНАУЛЫ БӨЛІМТехнологиялық процесті автоматтандырудың функционалдық схемасын қарастыру

Функционалдық схема - технологиялық процесс жүріп жатқан приборлардың және құралдардың жұмыс істеу принципі және бір-бірімен әсер етуі, араласу тәртібі көрсетілген схема.

Тұндыру процесінің функционалдық схемасы. Бұл процесс былай жүзеге асады: бастапқы суспензия (сұйықтық) құбыр бойымен тұндырғышқа келіп құйылады. Бұл құбыр бойында шығынөлшегіш орнатылады. Шығынөлшегіштің маркасы: OGM-A-40, өлшенетін шығыны 20-200 л/мин. Шығынды көрсетіп, тіркегіш.

Тұндырғышқа келіп түскен сұйықтық белгілі бір уақыт аралығында тұндырылады. Мұндағы сұйықтықтың деңгейін өлшеу үшін деңгейөлшегіш қолданылады. Деңгейөлшегіштің маркасы: НПК «ТЕКО», электродтар арасындағы диэлектрлік өтімділіктің өзгеруі арқылы өлшенеді, қателігі 1-2%. Деңгейөлшегіш қоюландырылған суспензия ағып кететін құбырдың ысырмасымен (задвижка) байланысқан. Тұндырғыштағы сұйықтық тасып кетпес үшін деңгейді көрсетіп, тіркеп, реттеп отырады.

Тазартылған сұйықтық құйыпалғыш арқылы құйып алынады да, құбыр арқылы жіберіледі. Бұл құбырдың бойында сұйықтың лайлылығын көрсететін аспап және шығынөлшегіш қолданылады. Сұйықтың лайлылығын көрсететін аспаптың маркасы: АЖН - 98/ ПК, сұйықтықтың лайлылығын өлшеу үшін, артық қоқыстарды тазарту жүйесін басқаруды қамтамасыз етеді. Шығынөлшегіштің маркасы: OGM-A-40, өлшенетін шығыны 20-200 л/мин. Шығынды көрсетіп, тіркегіш.

Тұндыру процесінің негізгі аспабының бірі - тұндырғыштың ішіндегі араластырғыш айналу үшін қолданылатын электржетегі. Сол электржетегінің білігінің айналу моментін бақылау үшін TRB маркалы датчик қолданылады. Өлшеу диапазоны 1-2000 кгс*м. Біліктің айналу моментін көрсетіп сигналдайды.

Сұйықтық тұнып болған кезде, одан тұнғаннан пайда болған қоюландырылған жүйе тұндырғыштан құбыр арқылы шығарылып тасталады. Сол құбырдың бойына қоюланған суспензияның тығыздығын өлшеу үшін тығыздықөлшеуіш және шығынды өлшеу үшін шығынөлшегіш қолданылады. Тығыздықөлшегіштің маркасы: LEMIS process, DC-50, тығыздығы 1200 сСт дейінгі сұйықтықты тез және дәл өлшейді, тығыздықты көрсетіп, тіркейді. Шығынөлшегіштің маркасы: OGM-A-40, өлшенетін шығыны 20-200 л/мин. Шығынды көрсетіп, тіркегіш.

Ал біліктің айналу моментінің датчигі мен сұйықтың лайлылығын көрсететін аспап міндетті түрде дыбыстық және жарықтық сигнализациямен байланысады.

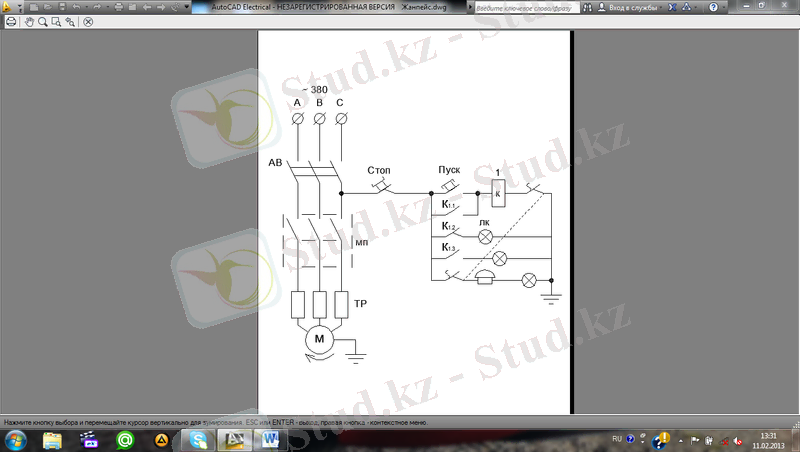

Принципиалды электрлік схеманы қарастыру

Принципиальды электрлік схема - электр энергиясын тұтынатын элементтерге сызылатын, жұмыс істеу принципі электрлік шамалармен, электр құрылғыларының шартты белгіленуімен көрсетілген схема.

Тұндыру процесіндегі ең маңызды аспап - электржетегі. Онсыз араластырғыш қозғалысқа түспейді, ал ол деген тұндыру процесі жүрмейді деген сөз. Осы электржетегінің принципиалды электрлік схемасын қарастырсақ.

А, В, С үш фаза берілген, сол үш фазаға айнымалы 380В кернеу беріледі. Автоматты ажыратқыш қосылады, сол кезде К1. 2 контактісі арқылы қосылған қызыл шам (ЛК және СЕТЬ) жанады, ол жүйеге кернеу келіп тұр дегенді білдіреді.

Электржетегін қосу үшін ПУСК батырмасын басып жіберген кезде, магнитті қосқыш (МП) қосылып, магнитті қосқыштағы катушка іске қосылып (подхват жасап), К1. 1 және К1. 3 контактілерін қосады. К1. 3 контактісі арқылы қосылған жасыл шам (ЛЗ) жанады да, К1. 2 контактісі ажырап, қызыл шам (ЛК) сөнеді. Жасыл шамның (ЛЗ) жануы электржетегінің іске қосылғанын білдіреді. Электржетегі жұмыс жасап жатыр.

Кей жағдайларда электржетегі қызып кетіп, апаттық жағдайға әкелуі мүмкін. Қызып кеткен жағдайда жылу релелері (ТР) қолданылады. Электржетегі қызған кезде жылу релесінің бірінші контактісі ашылып, екінші контактісі қосылады. Бірінші контактісі ашылған кезде жүйеде ток жүрмей қалады. Екінші контакті қосылғанда дыбыстық және жарықтық сигнализация қосылады. Сөйтіп, адамға болып жатқан жайды ескертеді.

ІІІ. ЕСЕП БӨЛІМІ

3. 1 Тарылту құрылғысының көмегімен шығынды есептеу

8-нұсқа

Шығынды өлшеу жүйесінің сипаттамаларының бастапқы шамалары төмендегі кестеде 1 көрсетілген.

Кесте 1

Параметрдің аталуы және өлшемі

Белгіленуі

Шамасы

Құбыр өткізгіш диаметрі, 20°С кезіндегі, мм

D 20

Диафрагма саңылауының диаметрі, 20°С кезіндегі, мм

d 20

Диафрагма алдындағы будың (абсолютті) қысымы, МПа

р

2, 7

Будың температурасы 0 C

t

392

Диафрагмадағы қысым құламасы, кПа

Диафрагма типі

-

Құбыр өткізгіш материалы

-

Құбыр өткізгіштің ішкі бетінің жағдайы

-

Диафрагманы тексеріс аралық интервалы

Диафрагма материалы

-

Диафрагма алды жергілікті кедергісі

-

Диафрагма алды құбыр өткізгіштің түзу сызықты участок ұзындығы, м

L 1

Құбыр өткізгіш осінің салыстырмалы диафрагма осіне ығысуы, мм

е х

Диафрагма дискасының қалыңдығы, мм

Е Д

Диафрагма алды құбыр участкасындағы қосымша құбырдың шығу биіктігі, мм

һ

Тарылтылған қондырғылардағы қысымның түсу шамасы бойынша шығын тәжірибеде былайша анықталады:

1. Жұмыс жағдайындағы құбыр өткізгіштің және тарылтылған қондырғының диаметрлері анықталады (жұмыс ортасының t температурасы кезіндегі) :

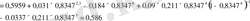

D = D 20 [1+ γ(t − 20) ] =120 [1+0, 1342(392 − 20) ] = 120, 599 мм (1. 1)

d = d 20 [1+ γ(t − 20) ] =100[1+0, 1793(392 − 20) ] =100, 666996 (1. 2)

мұндағы γ - тарылтылған қондырғыдағы және құбыр өткізгіштегі материалдың сызықты ұлғаю коэффициенті;

D 20 , d 20 - 20 °С температура кезіндегі құбырдың және тарылтылған қондырғы саңлауының диаметрлері.

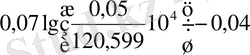

Температураның кең диапазоны үшін әртүрлі материалдардың γ сызықты ұлғаюының температуралық коэффициент мәні 10 % қателікпен мына формуламен есептелуі мүмкін:

γ =10 −6

=10 −6

=

0, 1342

γ =10 −6

=10 −6

=

0, 1793 (1. 3)

мұндағы а е , b e , c e - cәйкесінше температура диапазонындағы тұрақты коэффи-циенттер, кестеде көрсетілген [2. 23 бет 2. 1. кесте] .

2. β- диафрагма саңылауының салыстырмалы диаметрі мына формуламен анықталады: β =

=

=0, 8347

3. Жұмыс жағдайындағы будың тығыздығы ρ, кг/м 3 [2. 73 бет П. 7 кесте] кестеден алынады: ρ= 8, 993 кг/м 3

4. Е- кіріс жылдамдық коэффициенті мына формуламен анықталады:

Equation. 3 =

Equation. 3 =1, 394

5. С = С ∞ кезіндегі массалық шығын мына формуламен анықталады:

=

=3, 77 кг/с (1. 4)

мұндағы ρ- жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С ∞ - ағу коэффициенті.

Диафрагма үшін С ∞ мына формуламен анықталады:

=

=

(1. 5)

(1. 5)

мұндағы L 1 = l 1 /D - диафрагма кірісінен диафрагма алдындағы қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары;

L 2 = l 2 /D - диафрагма шығысынан диафрагмадан кейін қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары. Бұл шамалар төмендегі кестеден алынады.

Кесте 2

Қысымды жинақтаға қажетті саңылаулардан диафрагмаға дейінгі салыстырмалы арақашықтықтардың шамалары

Жинақтау тәсілдері

Бұрыштық

Үш радиусты

Фланцты

L 1

0

1

25, 4/D

L 2

0

0, 47

25, 4/D

Ескерту. D диаметр шамасы миллиметрмен өрнектелуі қажет.

6. Құбыр өткізгіштің эквивалентті кедір-бұдырлылығы R ш , мм берілген тапсырмадағы құбырдың жағдайына байланысты [2. 25 бет 2. 4. кесте] кестеден алынады.

7. Өлшеу құбыр қабырғасының кедір-бұдырлылыққа K ш әсерін түзету келесі жол-мен анықталады:

=

=1, 00156978 (1. 7)

мұндағы

=

=

=0, 00323384 (1. 8)

=0, 00323384 (1. 8)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz