Жаңажол мұнай-газ өңдеу кешенін автоматтандыру және №3 газ өңдеу зауытындағы технологиялық процестер

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 34 бет

Таңдаулыға:

Кіріспе

Автаматтандыру - техникалық құрал - жабдықтарды, сондай-ақ энергияны, материалды және ақпаратты алу, түрлендіру, жеткізу (тасымалдау), пайдалану процестеріне адамның тікелей не ішінара қатысуын босататын экономикалық-материалдық тәсілдермен басқару жүйесін пайдалану. Онда:

- технологиялық, энергетикалық, коліктік, өндірістік процестер;

- күрделі агрегаттарды, кемелерді, өндірістік құрылыстармен кешендерді жобалау;

- цехты, мекемені, сондай-ақ әскери құрамалар мен бөлімшелерді ұйымдастыру, жоспарлау және басқару;

- ғылыми-зерттеулер, медициналық және техникалық диагностикалау, статистика деректерін өңдеу және есепке алу, бағдарламалау, инженерлік есептеу т. б. автаматтандырылады.

- Автоматтандырудың мақсаты - еңбек өнімділігі мен өнім сапасын арттыру, жоспарлау, басқару жұмыстарын тиімділендіру, денсаулыққа зиянды жұмыстан адамды босату. Автоматтандыру ғылыми-техникалық прогрестің басты бір бағыты саналады.

Автоматтандыру (Автоматизация) - адамды материалдар, энергия және ақпарат қабылдау, жеткізу, сақтау, өндеу және пайдалану процестеріне тікелей араласудан толық немесе жартылай босату үшін техникалық, программалық және басқа құралдар мен әдістер кешенін пайдалану процесі.

Автоматтандыру - энергияны, материал мен ақпарат түрлерін өндіру, тасымалдау және пайдалану үрдісінде адамның тікелей қатысуын толығынан немесе жартылай босатып, оның орнына басқару жүйесін, экономика-математикалық әдістер мен техникалық құралдарды қолдану.

Қазіргі танда автоматты басқару және реттеу жүйелері өндіріске мұнай саласына көлік саласына ауыл шаруашылығына және түрмыста кенінең енгізілуде жыл сайын сан түрлі станок автоматтарды, робаттарды автоматтандырылған қондырғыларды өндіруге, оларды қолдануға деген сұраныс жоғарлаудан, әр түрлі технологиялық процестерді автоматтандыру үлкен қарқыммен жүргізілуде. Автоматты басқару және реттеу жүйелері нақты заңдармен басқару және реттеу әдістеріне сәйкес берілген фуекцияларды орындайтын элементтермен құрылғылардан құралады.

Автоматты құрылғылардың атқаратын қызметі сан алуан түрлі, олар кез-келген салада манызды функцияларды атқарады мысалы: Өндіріс механизмдерін қозғалысқа келтіреді, алыстан басқару, реттеуге және бақылауға мүмкіндік береді.

Жаңажол газ өңдеу зауытының техникалық жағдайын жақсарту және қуатын өсiру есебiнен Ақтөбе облысының Жаңажол кен орнында мұнай және газ өндiрудi арттыру мақсатында төмендегідей жобалар құрылды.

Облыста жылды жемісті қорытындылаған кәсіпорындардың алдыңғы қатарындағы «СНПС-Ақтөбемұнайгаз» АҚ межеленген 6180 мың тонна орнына 6200 мың тонна мұнай өндіруге қол жеткізді. Мұндай табысқа Жаңажол мұнай-газ өңдеу кешені де қомақты үлес қосты. Кешен директоры Тоқтар Ашықбаевтың айтуынша, мұнда 2011 жылы жоспардағы 200 мың тонна орнына 208 мың тонна сұйытылған, облысқа берілетін тиісінше 2673 млн. текше метр орнына 2700 млн. текше метр өңделген мұнайға ілеспе газ өндірілді. Ақтөбе өңірінде он төрт жылға жуық уақыт жұмыс істеп жатқан акционерлік қоғамның негізгі ірі өндірістік буыны болып табылатын кешенде ірі индустриялық-инновациялық жоба жүзеге асырылуда. Ол №3 газ өңдеу зауытын толық қуатында іске қосу болып табылады.

Жаңажол мұнай-газ өңдеу кешені де түлеген тәуелсіз елімізбен бірге ілгеріге іркіліссіз қадам жасауда. Бір сәт кәсіпорын тарихына көз салсақ, шағын газ өңдеу цехынан бастау алған кешеннің келешегі кемел, болашағы зор өндіріс орны екенін аңғарамыз. №1 газ өңдеу зауыты 1984 жылы пайдалануға берілді. 2000-2003 жылдары бұл зауыт 5, 5 миллион долларға қайта жарақтандырылды. Қайта жарақтандырылған зауыттың жылдық қуаты 3 млн. тонна мұнай, 800 млн. текше метр көмірсутекті газ, 18, 6 мың тонна күкірт өндіруге ғана жеткілікті болды. Уақыт өте келе мұнай өндірудің артуына байланысты бұл қуат аздық ететіні байқалды. Сөйтіп, 2003 жылы жылдық қуаты 2 миллион тонна тауарлы мұнай, 1400 миллион тонна көмірсутекті газ, 48, 5 мың тонна күкірт, 60 мың тонна сұйытылған газ өндіруге мүмкіндік беретін №2 газ өңдеу зауыты іске қосылды.

Ақтөбе. 11 желтоқсан. "Қазақстан Бүгін" - Үшінші Жаңажол газ өңдеу зауытының бірінші кезегі пайдаланылуға қосылып, Ақтөбе облысының алдыңғы қатарлы макро жобалардың бірі жүзеге асырылды. Бұл туралы жобаның тұсау кесерінде ҚР премьер-министрі Кәрім Мәсімов айтты.

К. Мәсімовтың сөздері бойынша, "жоғары технологиялық өнідірістің ашылуы- бұл Қазақстанның 2015 жылға дейін индустриалды-инновациялық даму стратегиясында белгіленген міндеттердің бірінің орындалғандығы". Сондықтан, мемлекет басшысының ұсынысымен құрылған "Қазақстанның 30 корпоративтік жетекшісі" атты жалпы халықтық бағдарламасына Ақтөбе облысының қатысуы стратегияны орындау барысындағы жаңа кезеңі болды.

"Отыздың қатарында, сіздердің алты басты жобаларыңыз бар. Бұл не деген сөз, яғни, елде бастамасын алған $5 млрд-тың $3 млрд сіздердің облыстарыңызға келеді", - деп атап өтті К. Мәсімов.

"СНПС-АқтөбеМұнайГаз" компаниясының үшінші Жаңажол газ өңдеу зауытының құрылысын салуы, еліміздегі мұнайгаз саласындағы алдыңғы жобалардың бірі болып отыр. Жобаның құны $800 млн, ал қосалқы нысандарын қосқанда- $1 млрд құрайды.

Нысандар үш кезеңмен іске қосылады. Қорытындысында зауыт жылына 6 млрд. текше метр өңделген газбен қамтамасыз етеді. Зауыттың бірінші кезеңі-2007 жылдың желтоқсанында, екіншісі-2008 жылдың 4 тоқсанында, толық іске қосылуы 2010 жылы болады деп жоспарланған.

2007 жылы пайдалануға берілген №3 газ өңдеу зауытының бірінші кезегінің жылдық қуаты 2 миллиард текше метр тауарлы газ, 54, 0 мың тонна күкірт, 156, 0 мың тонна сұйытылған газ, 99, 0 мың тонна жеңіл мұнай өндіруге есептелген.

Бұл зауыттың екінші және үшінші кезегін пайдалануға беру биылғы жылдың еншісіндегі шаруа десек, осы екінші және үшінші кезектері іске қосылғанда бұл зауытта жылына 6, 0 миллиард тонна тауарлы газ, 182, 0 мың тонна күкірт, 474, 0 мың тонна сұйытылған газ, 1031, 0 мың тонна конденсат, 221, 0 мың тонна жеңіл мұнай өндірілетін болады. Сондай-ақ, бұл жоба салынып жатқан «Бейнеу-Бозой-Шымкент» газ құбыры арқылы еліміздің оңтүстігін ілеспе арзан газбен қамтамасыз ету мәселесін шешуге алғышарт жасайды.

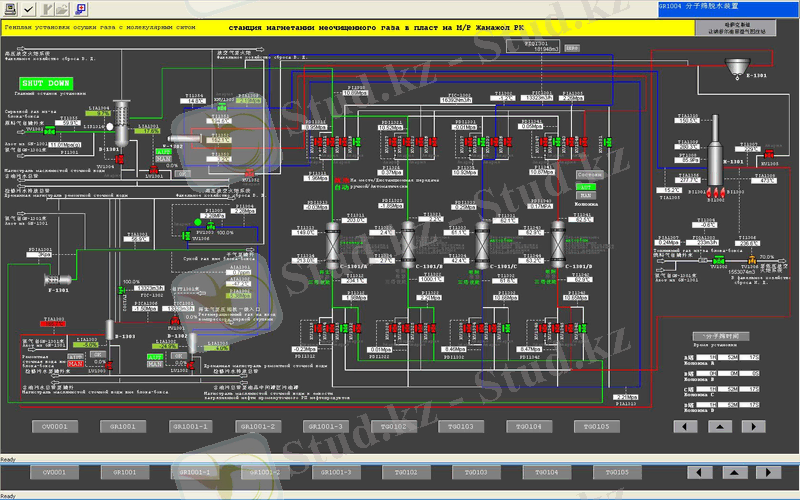

«30 корпоративтік көшбасшы» жобасына енгізілген №3 зауыттың бірінші кезегі де қысқа мерзімде іске қосылды. Оған акционерлік қоғам 474 миллион доллар инвестиция салды. Зауытта «Parsons Merichem» компаниясының осы заманғы жетілдірілген газ тазарту қондырғылары, процестерді басқарудың жоғарғы сапалы DCS автоматты жүйелері және АҚШ-тың компрессорлық қондырғылары пайдаланылады. Сондықтан да мамандар түрлі қайта даярлау курстарынан өтіп, шеберліктерін жетілдіріп отырады, жас мамандар Қытайда, Ресейде тәжірибеден өтеді. Жалпы, №3 газ өңдеу зауыты толық қуатына шыққанда кешеннің жылдық қуаты 8 миллиард текше метр тауарлы газ, 1 миллион тонна конденсат, 470 мың тонна сұйытылған газ өндіруге мүмкіндік береді. Жобаны жүзеге асыру барысында құны 37 миллион АҚШ доллары тұратын өнімділігі 45 МВт газ-турбиналы станса, зауытқа барлау блогынан аралас газ жеткізетін 45 шақырымдық құбыр, сығымдау компрессорлық стансасы, «Жаңажол-КС-13» магистралды газ құбыры пайдалануға берілді. Бұл осы магистралды құбыр бойындағы бірталай елді мекеннің көгілдір отынның игілігін көруіне жол ашты. Сондай-ақ, тазаланбаған газды жер асты қойнауына айдайтын газ лифтілік қондырғы іске қосылды. Бұл стансаның іске қосылуы жер асты қойнауының қысымын тұрақтандыруды қамтамасыз етеді. Сондай-ақ өнімділігі тәулігіне 7000 текше метрді құрайтын мұнайға ілеспе суды қайта жер асты қойнауына беру үшін тазалап беретін қондырғы іске қосылды. Бұл қондырғыдан шыққан су сапасы технологиялық талаптарға сәйкес тазаланады.

Көзделгеніндей, жұмыспен қосымша 1 мың адам қамтамасыз етіледі. Сонымен қатар, зауыт облыстық өндіріс орындарын және тұрғындарды арзан көгілдір отынмен қанағаттандырады.

Бұрындары ауада жағылып келген газдың көлемі анағұрлым қысқарды. Ауада жағылатын газ көлемі 2007 жылмен салыстырғанда, бес есеге жуық азайған. Тиісінше ауаға шығарылатын зиянды заттар да осыншама кеміді. №3 зауыттың екінші және үшінші кезектері толық іске қосылғанда алауды ауыздықтауға толық мүмкіндік туады, тек газ ауада технологиялық қажеттілікке аз мөлшерде ғана жағылатын болады. Бұл өз кезегінде мұнайға ілеспе газды толық өңдеуге, ауаға шығатын зиянды заттарды азайтуға, экологиялық жағдайды жақсартуға, өндірілетін өнімдер сапасын арттыруға, өңірдегі кәсіпорындар мен тұрғындарды арзан көгілдір отынмен қамтамасыз етуге, өнімнің әлемдік рынокқа шығуына алғышарт жасайды.

Жаңа заводтың басты жобалаушысы Синьзян жобалық институты, КНР болып табылады. Завод құрылысы Қытай ұлттық инженерлік компаниясымен жүзеге асуда. Завод мұнай және газ дайындау қондырғыларының және күкірт және жеңіл көмірсутектер алудың екі кезекте дайындаған.

Мұнай дайындау цехы (ЦПЕ-2)

Жаңа заводтың мұнай дайындау цехына келесі қондырғылар кіреді:

мұнай сепарациясы 1 және 2 кезек, 2 млн т/жыл

мұнай дайындау 1 және 2 кезек, 2 млн т/жыл

мұнайды терең дегазациялау қондырғысы, 2 млн т/жыл

мұнай дайындау қондырғысы әзірге жобаға шыққан жоқ, себебі мұнайдың қажетті көлемінің жоқтығына байланысты. Сол себепті эксплуатацияда қазіргі уақытта тек қана 1 кезек орнатылған.

Газды дайындау және күкірт алу цехы

Цех құрамына кіретін қондырғылар:

күкірттен тазарту қондырғысы 1 және 2 кезек - жалпы өнімділігі 1400 млн м 3 /жыл.

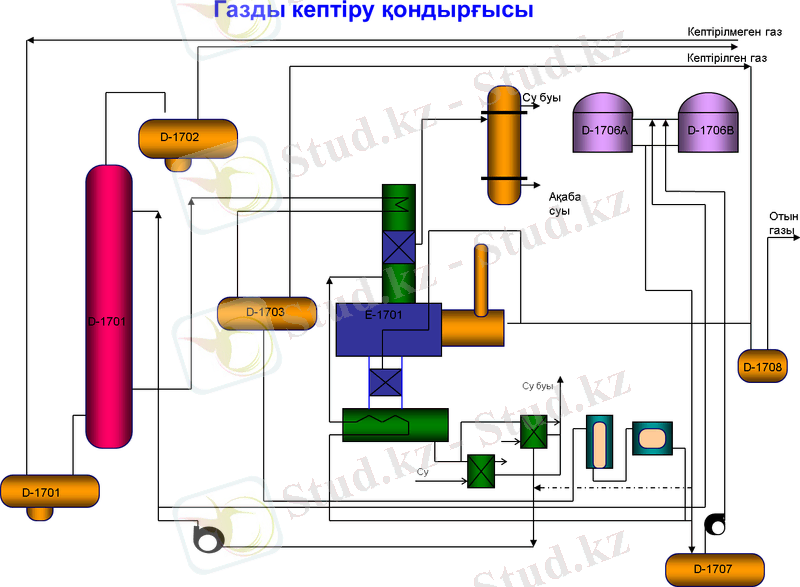

Газды кептіру қондырғысы 1 және 2 кезек - 1400 млн м 3 /жыл

Күкірт алу қондырғысы 1 және 2 кезек - 138, 56 тонна/тәулігіне

Жеңіл көмірсутектерді алу қондырғысы 1 және 2 кезек.

I. Технологиялық бөлім

1. 1 Технологиялық процесс туралы жалпы мәлемет

Ылғалды тазартылған газ Е-1801 жылуалмастырғышында салқындағаннан кецін қысымы 4, 35 МПа, температурасы 25 0 С. PG -1801 құбыр желісі арқылы Д- 1701 тазартылған ылғалды сепараторға өтеді, онда ылғалдың аздаған бөлінуі жүреді. Содан кейін Д -1701 сепараторынан кейін PG- 1701 құбыр желісі арқылы С-1701 абсорбция колоннаның төменгі бөлігінде орналасқан сепарационды бөлігіне өтеді. Ылғалды тазартылған газдың температурасы TI-1703 приборымен бақыланады. Сепарациядан кейін газ концентрациялы ТЭГ сулы ерітіндісімен жоғары жағынан өңделеді. Нәтижесінде газдағы ылғалдың көп бөлігі бөлінеді. Құрғақ тазартылған газ қысымы 4, 28 Мпа және температурасы 25 0 С PG-1702 құбыры арқылы абсорбционды колоннаның жоғарғы жағынан шығып, құрғақ тазартылған газдың сепараторына беріледі, содан кейін PG-1703 құбыры арқылы жеңіл көмірсутектер алу үшін құрылғыға беріледі.

Жеңіл көмірсутектерді алуға арналған құрылғының шикізат құрамында орналасқан PIC -1807 қысым көрсетушіден түскен белгі OS-1702 құбыры арқылы жоғары қысым факеліның коллекторына, қысым тым жоғары болғанда түсетін HV-1702 клапынына және Д-1702 сепараторынан кейін құрғақ тазартылған газдың қысымын реттейтін РУ-1807 клапанына түседі. Сондай-ақ С-1701 аппаратын қысымның жоғарлауынан сақтайтын PG-1702 құбырында орналасқан PSV-1701 клапаны да алдын ала ойластырылған. Бұл клапаннан шығатын қалдық жоғары қысымды факелді коллекторға бағытталған.

Ылғалды тазартылған газ сепараторымен құрғақ тазартылған газ сепараторы үшін жоғары денгейлі белгі беретін және сұйықтық денгейінің визуальды бақылау приборлары қарастырылған, ылғалды тазартылған газ сепараторы үшін L-1713, құрғақ тазартылған газ сепараторы үшін L-1716. Ылғалды тазартылған газ Д-1701 сепараторының төменгі бөлігіндегі сұйықтық дренажды құбыр WW-1701 арқылы бөлініп алынады, WW-1601 күкірттазартқыш құрылғысынан Д-1608 ге. Д-1702 құрғақ тазартылған газ сепараторының төменгі бөлігіндегі сұйықтықты кетіру үшін ТЭГ PL-1725 коллекторына түсетін, содан кейін ТЭГ Д-1707 дайындау сыйымдалығына өтетін қол арматурасынан жүретін ТЭГ өтетін PL-1715 дренажды құбыр алдын - ала ойластырылған

Мөлшері 2, 2м³, TI-1704 прибормен бақыланатын температурасы 40°С 98% ТЭГ канцентрационды сулы ерітіндісі С-1701 абсорбционды колоннаның жоғары бөлігіне түседі. Содан кейін температурасы 25ºС қаныққан ТЭГ ерітіндісі колоннаның бірінші тарелкасынан PL-1702 құбыры арқылы шығарылады. Температураны TI-1706 приборымен бақылайды. Қаныққан ТЭГ ерітіндісі PL-1703 құбұры арқылы газды құрғату құрылғысына жататын ТЭГ қаныққан ерітіндінің регенерация бөлігіне түседі.

С-1701 абсорбционды колоннасында 40МПа шегіндегі колоннаның жоғары және төменгі бөліігіндегі қысым айырмашылығын бақылайтын PDI -1701 приборы орнатылған. Колоннадағы ТЭГ жұмыс денгейін сақтап қалу үшін LI-1701 приборы орнатылған, ол LY-1702 клапанының және HV-клапанының ашылуын басқарады. HV-1701 клапаны С-1701 аппараттарындағы төменгі денгейіне жеткенде (ол 10% құрайды) жабылады. Төменгі денгейді бақылау үшін LI-1702 приборы орнатылған. ТЭГ қаныққан ерітіндінің температурасы TI-1705 приборымен бақыланады. С-1701 абсорберінің төменгі сепарационды бөлігінен сұйықтық кету үшін WW-1704, WW-1601 құбұры ойластырылған, олар арқылы сұйықтық күкірт тазалағыш бөлігіне өтеді. Абсорбердің сепарационды бөлігіндегі сұйықтықтың денгейін көзбен бақылау үшін LI-1714 аумақтық приборы ойластырылған С-1701 абсорбнрдің тменгі бөлігі төменгі қысымды бумен сыртқы жыланшамен жылытылады.

Қаныққан ТЭГ ерітіндісі PL-1703 құбыры арқылы регенерация бөлігне түсіп фракционды колоннаның жоғарғы бөлігінде беріледі, ондағы жыланша ТЭГ-ң жұмсалуын алдын алатын колоннаның жоғары бөлігіндегі температураның төмендеуі және қаныққан ерітіндінің жылынуы болады. Жылынғаннан кейін температурасы 95°С, PL-1704 құбұры арқылы кмірсутекті абсорбцияланған газдардың бөлінуі жүретін және олардың FG-1701 дан Д-1708-ге жүретін Д-1703 түседі.

Фракционды колоннаның жоғарғы бөлігінде TI-1708 приборы ойластырылан. PL-1704 құбұрында TI-1707 приборы ойластырылған, ол ТЭГ қаныққан ерітіндінің температурасын бақылайды. Колоннаның жоғарғы бөлігінде температураны 95ºС шамасында реттеу қолмен жүзеге асырылады.

Желдеткіш Д-1703- бұл PSV-1702 клапанымен жабдықталған, сыртқы жылытқышы бар горизонтальды сыйымдылық: одан шыққан газ қалдығы OG-1704 құбыры арқылы төменгі қысымды факелді коллектор бағытталған, оның LI-1703 ET-1712 қос приборлы денгей және жоғары және төменгі денгей белгілері, PI-1716 қысымды бақылау приборы болады. Аппараттың төменгі бөлігінен PL-1716 құбырында және PL-1725 бар қол арматураны ашу арқылы ТЭГ шығарылады.

Д-1703 -тен PL-1706 құбыры арқылы қаныққан ТЭГ ерітіндісі механикалық қоспалардан тазартуға арналған F -1701 фильтріне беріледі, содан кейін PL-1707 құбыры арқылы ауыр көмірсутектерді және ТЭГ бөлігіндегі өнімдерді алуға арналған F-1702 көмір фильтріне өтеді.

PL-1707 құбырында Д-1703 қаныққан ерітінді сұйықтығының денгейін ұстап тұратын LY-1703 клапаны орнатылған. LY-1703 клапанын ашу денгейімен LT-1703 приборын бақылайды.

F-1701 фильтрі алдында және содан кейін құбырларда PL-17216 PL-1722 қысымдарын бақылау приборлары орнатылған. Фильтерді тазарту үшін WW-1701 дренажды құбыр мен ТЭГ PL-1725 жинау коллекторына қаныққан ерітіндіні алу үшін PL-1719 орнатылған. Сондай -ақ GN-1703 құбыры арқылы желдету үшін азотты беру де ойластырылған.

F-1702 фильтрінің алдында және содан кейін құбырларда PI -1723 және

PI-1724 қысымын бақылауға арналған жергілікті приборлар орнатылған. Фильтрді тазарту үшін WW-1711 дренажды құбырмен PL-1720 құбыры қаныққан ерітінді ТЭГ PL-1725 коллекторына жібереді. Азот берілуде GN-1704 құбыры арқылы беру қарастырылған. Фильтрдің байпас желісі ойластырылған.

Фильтрациядан кейін қаныққан ерітінді PL-1709 құбырымен 105, 4°С дейін ТЭГ концентрациялы 98 процент ерітіндімен жылынатын Д-1704 буферлі сыйымдылықта орналасқан жылуалмастырғыштан жыланшаға түседі. Температураны TI-1716 приборымен бақылайды, ол фракционды колоннаның ортаңғы бөлігіне Д-1704 буферлі сыйымдылығынан берілетін қаныққан ерітінді берілетін PL-1710 құбырында орналасқан. Содан кейін қаныққан ерітінді Е-1701 отты булағышқа түседі, ТЭГ-тің және Д-1704 буферлі сыйымдылықтан ылғалдық көп бөлігі булану секциясына өтеді.

Е-1701 отты булағышта ТЭГ температурасын өлшеуге арналған TIA-17106 TI-17246 TICA-1701 приборы орнатылған . Отты булағыштағы жұмыс температурасын 200ºС сақтап тұру үшін жанармай газындағы FG-1703 құбұры ТУ-1701 клапаны ойластырылған.

Ылғал бөлінгеннен кейін көмірсутек газының бөлігі FG-1705 құбұры арқылы Д-1708 сепаратордан шығарылады; содан кейін fG-1702 құбұрымен PCV-1704 реттегіш клапаны арқылы 0, 02 МПа қысыммен концентрациялы ТЭГ-ң фракционды колоннаның төменгі бөлігіне өтеді. Содан кейін регенерация газдарымен бірге OG-1705 құбұрымен Д-1705 сепараторына түседі, ылғал бөлініп алынғаннан кейін OG-1706 құбырымен күкіртті алу құрылғысында газ қалдықтарын жағу пешіне тасталады.

... жалғасыД-1705 сепараторында LI-1720 сұйықтық денгейін бақылау приборы орналасқан. Сепаратордың төменгі бөлігінен сұйықтық дренажды WW-1709 құбырымен қол арматурасы арқылы дренажды WW-1740 коллекторына шығарылады. 98% концентрациялы ерітінді буферлі Д-1704 сыйымдылығынан 120°С температурасымен 40ºС температураға дейін салқындалатын Е-1702 А, В мұздатқышына түседі. Е-1702 А, В мұздатқыштары пластикалы жылуалмастырғыштар болып табылады, размерлері 845/470/1084 мм, өнімді беру қысымы-0, 02 МПа, температурасы 120-40°С, салқындататын су 0, 45-0, 4 және 32-40ºС температурасымен беріледі. Температураны бақылау мұздатқышқа кіргізу TI-1712 приборымен, мұздатқыштан шығарады TI-1711 приборымен жүзеге асырылады. Мұздататын су температурасы TI-1720 кіру кезінде, TI-1719 шығарда өлшенеді. Мұздатқыштарды тазарту үшін WW-1717 WW-1719 дренажды құбырлар және WW-1740 дренажды коллекторлар

орналасқан.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz