Ақтөбе темір-бетон зауытында шикізатты мөлшерлеу процесін автоматтандыру: технологиялық схема, электрлік басқару және есептеу әдістері

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 17 бет

Таңдаулыға:

КІРІСПЕ

Қазіргі кезде өнеркәсіп өндірісі автоматтандырусыз мүмкін емес. Автоматтандыру өндірістің даму деңгейін жоғарылатады, еңбек өнімділігі мен сапасын арттырады, жоспарлайды, басқару жұмыстарының тиімділігін арттырады, денсаулыққа зиянды жұмыстан босатады. Қазіргі кезде автоматика, телемеханика, автоматты басқару жүйесі қарқынды түрде дамып келе жатыр. Автоматика саласы техникамен басқару саласында негізгі жетекші сала болып табылады.

Автоматтандыру дегеніміз - процесті адамның қатысуынсыз белгілі бір механизмнің көмегімен басқару немесе орындалып жатқан процестерді реттеп отыру. Автоматтандыру өндірістің деңгейін жеңілдетеді, адамның барлық қажеттіліктерін қанағаттандырады. Технологиялардың барлық жаңа түрлері автоматтандырусыз жүзеге асуы мүмкін емес. Арнайы автоматтандырылған құрылғылар жұмыс қауіпсіздігін, өндірістегі сәтсіз оқиғаның болмауын, ауаның ластануын ескертеді. Соңғы жылдары Бу генераторынкешенді түрде автоматтандыру сұрақтарына көбірек көңіл бөлінуде. Технологиялық кешенді автоматты түрде басқару экономикалық жағынан ең маңызды стратегиялық бағыт болып табылады. Белгілі бір процессті автоматты түрде басқаруда жаңа технологиялармен материалдар пайда болуы экономиканың даму көзі болып табылады. Технологиялық процессті автоматты басқару жүйесі адамның қаттысуына байланысты екі режимде жұмыс жасайды: Автоматтандырылған және автоматты. Автоматтандырылған режімде адам басқаруға тікелей қатысады, яғни қолмен басқарады. Автоматты режимде адам технологиялық процессті басқаруға қатыспайды, яғни процесс автоматты түрде жұмыс жасайды. Автоматика - техникалық кибернетиканың бір бөлімі. Ол өзіне автоматты басқару жүйесін қосады. Автоматты реттеу жүйесі бір - біріне әсері бар нысаннан және реттегіштен тұрады. Технологиялық техникалық процесстер жүріп жатқан әр түрлі машиналар мен аппараттар құрылымдарды біз реттеу нысандары деп атаймыз. Адамның қатысуынсыз белгілі бір өлшемді ұстап тұруға арналған құрылғы немесе аспап автоматты реттегіш деп аталады. Арнайы автоматтандырылған құрылғылар жұмыс қауіпсіздігін, өндірістегі сәтсіз оқиға болмауын, ауаның ластанбауын ескертеді.

Ақтөбе қаласы темір-бетон дайындау зауытындағы шикізатты мөлшерлеу процесінің автоматтандырылуында автоматтандыруға қажетті құрал жабдықтар қолданылған.

І. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Технологиялық процесс туралы жалпы мәлімет

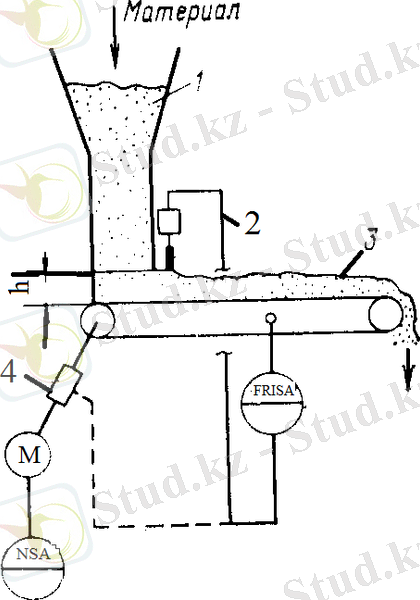

Басқару объктісі ретінде ленталы қоректендіргіші бар үздіксіз жұмыс істейтін дозатор қолданылады (сурет 1) . Мөлшерлеу процесінің тиімді көрсеткіші мөлшерленетін материалдың шығыны, ал басқарудың мақсаты- осы шығынды белгілі бір деңгейде ұстап тұру.

Ленталы қоректендіргіштен өтетін материалдың массалық шығыны S өтпелі саңылау ауданы мен

қозғалыс жылдамдығы мен

материалдың тығыздығына байланысты болады.

Виброқұректендіргіш әртүрлі материалдарды мөлшерлеу үшін қолданылады.

Өнімділігін қоректендіргіштің амплитудасы мен тербеліс жиелігін өзгерте отырып реттеуге болады.

Тарелкалы қоректендіргіш ұсақ дәнді және ұсақ бөлшек материалдарын мөлшерлеу үшін қолданылады. Тарелкалы қоректендіргіш өнімділігін айналу жиелігін өзгертіп немесе h саңылау биіктігін өзгерте отырып реттеуге болады. Екінші әдіс көп қолданылады. h саңылау биіктігі манжет 3 қозғалысын өзгертеді. Бірақ, бұл кезде тек қатаң реттеу жүзеге асырылады. Дәл реттеу пышақ 4 жағдайын өзгерте отырып жүзеге асырылады, оның нәтижесінде кесілетін материал қабатының қалығһңдығы өзгеріп отырады.

Реттелетін электр жетек немесе реверсивті қозғалтқышты вариатор 5 орналастырып n айналым санын өзгертіп шығынды реттуге болады.

Шнекті қоректендіргіш комбикормтақ тәрізді және ұсақ дәнді материалдарды беру үшін қолданылады. Жалғыз реттеуші әсер n айналым санын өзгерту болып табылады. Ол үшін реттелетін электр жетек немесе реверсивті қозғалтқышты вариатор орналастырылады.

Секторлы қоректендіргіш комбикормтақ тәрізді және ұсақ дәнді материалдарды мөлшерлеу үшін қолданылады.

Реттеуші әсер қоректендіргіш білігіндегі айналым санын және сектор ыдысын өзгерте отырып енгізіледі.

Гравитациялық қоректендіргіш. Мөлшерленетін материал шығыны саңылау ұзындығына байланысты олдаы, оны автоматты заслонкамен өзгертуге болады.

Аэроқоректендіргіш шаң түріндегі материалдарды мөлшерлеу үшін қолданылады. Мөлшерленетін материалдың шығынын өзгерту стандартты реттеуші органдармен жүзеге асырылады.

1. 2 Бақыланатын, реттелетін және сигналдайтын

параметрлерін таңдау

Шикізатты мөлшерлеу процессі - жүйелі процестердің бірі болып табылады. Шикізатты мөлшерлеу кезінде фосфор қышқылы бар минерал, жағымсыз сырт иістер, пигменттер, майлы қышқылдар және тағыда басқа заттарды бөліп алу процесі. Шикізатты мөлшерлеу яғни, фильтрдан өткізу барысында оның кірісі мен шығысындағы шығынды бақылау үшін және ондағы қысымның түсуін реттеу үшін, ондағы температураны берілген мәнде ұстап тұру үшін, біз қысымды, шығынды және температураны реттеп отыратын бірінші реттік аспаптар (датчиктер) орналастырамыз.

Шикізатты мөлшерлеу жүйесінде бақылаушы, реттеуші параметрлерді таңдаған кезде олардың өртке, жарылысқа қауіпті жерлерге жұмыс жасау мүмкіндігі болуы керек. Бақыланатын, реттелетін аспаптар өлшеу дәлдігі, корпустарының ыңғайлылығы, сонымен қатар кбельдерін қорғау жүйесіне де байланысты болады. Сигнализация мен басқару параметрлері ол фильтр істен шыққан жағдайда ондағы қорғаныс қосылып, резерв жұмыс жасай бастайды.

294 кПа (30 м су бағанасы), дейінгі қысымға орнатуға рұқсат етіледі;

Сыртқы ауа температурасы минус 10 - 85 °С-ге дейің рұқсат етіледі;

Өлшенетің ортаның температурасы плюс 1-110°С-ге дейін рұқсат етіледі;

Деңгей өлшегіш 10 м-ге дейін тереңдікті өлшеуге ғана рұқсат етіледі;

Массасы 0, 9 кг кем емес;

Габаритті көлемі: D91×103 мм.

Қондырғыны бақылау және жөндеу демонтажды қажет етпейді.

Қысым түрлендіргіші техникалық сипаттамасы:

Қысым түрлендіргіші мембрана мен болаттан жасалу арқасында көптеген технология мен өндірістерде көптеп қолданылады. Сыртқы конструкциясы агрессивті ортада сенімдлік пен қауіпсіздікті қамтамасыз етеді.

Өлшенетің ортаның температура диапазоны -40°C до 125° С .

Соққы мен дірілге төзімділігі > 1000 g соққы, > 20 g діріл .

Қорғаныс дәрежесі IP67 .

Ықшам және мықты құрылым. Жоғары сенімділік.ІІ. АРНАЙЫ БӨЛІМ

2. 1 Технологиялық процесті автоматтандырудың

функциональдық схемасын қарастыру

Басқару объктісі ретінде ленталы қоректендіргіші бар үздіксіз жұмыс істейтін дозатор қолданылады (сурет 1) . Мөлшерлеу процесінің тиімді көрсеткіші мөлшерленетін материалдың шығыны, ал басқарудың мақсаты- осы шығынды белгілі бір деңгейде ұстап тұру.

Ленталы қоректендіргіштен өтетін материалдың массалық шығыны S өтпелі саңылау ауданы мен

қозғалыс жылдамдығы мен

материалдың тығыздығына байланысты болады.

S өтпелі саңылау ауданы лента ені в (тұрақты шама) мен заслонканың ашылу биіктігі көбейтіндісіне тең. Өту қимасын шектейтін кромка элементтерінен материал бөлшектері өткен кезде тарылып отырады. Осы материал бөлшектері d экв эквивалентті диамерт шар формасында болатындығын ескере отырып,

түзетудің һ ашылу биіктігіне S ауданының кішірейуін анықтауға мүмкіндік беретін теңдеу аламыз:

(2. 1. 1)

Сондықтан, S аудан мына теңдеумен анықталады:

(2. 1. 2)

Ол заслонканың ашылуы һ мен d экв бөлшектердің диаметріне байланысты болады.

Объектіге ауытқытушы әсер төгілетін комбикормның тығыздығы

бойынша бөлшектер-дің мөлшері өзгереді.

Сондықтан объектіде ығысатын материалдың жылдамдығы немесе заслонканың ашылу дәрежесін өзгертіп реттеуші әсер туғызатын ауытқулар келіп түседі. Реттелетін шама ретінде мөлшерленетін комбикормның шығыны саналады. Материалдың шығынын және оның мөлшерін бақылау қажет, ал берілген шамадан шығынның ауытқуын және дозатор жетегінің жағдайын («іске қосылған», «ажыратылған») сигналдайды. Қондырғы транспортер лентасына материалдың келіп түсуі тоқтаған жағдайда қорғаныс қондырғысы дозатордың және басқа да механизмдердің жұмысын тоқтатуы қажет.

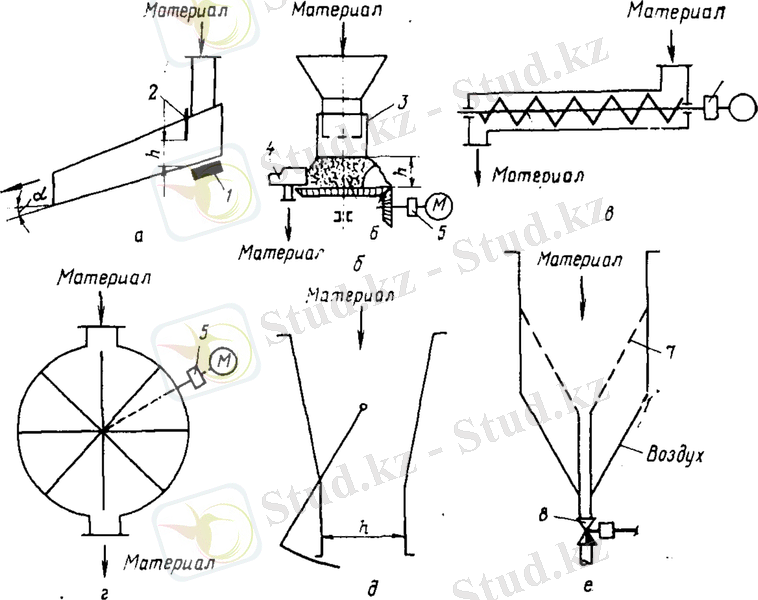

Әртүрлі типтегі қоректендіргіштерде реттеуші әсерлерді енгізу тәсілдері. Мөлшерленетін материалдың көп әртүрлі болуы әртүрлі типтегі қоректендіргіштер құрастыруға мүмкіндік берді (сурет 2) . Мүмкін болатын реттеуші әсерлерді анықтау мақсатында олардың сипаттамаларын қарастырамыз.

Сурет 2. 1. 1 Қоректендіргіштер

а- вибрациялық, б- тарелкалы, в- шнекті, с- секорлық, д- гранитациялық, е- аэрациялық; 1-вибратор, 2- автоматты заслонка, 3- манжет, 4- пышақ, 5- вариатор, 6- тарелка, 7- ісіңкі қабырға, 8- шлангалы клапан.

Виброқұректендіргіш әртүрлі материалдарды мөлшерлеу үшін қолданылады.

Өнімділігін қоректендіргіштің амплитудасы мен тербеліс жиелігін өзгерте отырып реттеуге болады.

Тарелкалы қоректендіргіш ұсақ дәнді және ұсақ бөлшек материалдарын мқлшерлеу үшін қолданылады. Тарелкалы қоректендіргіш өнімділігін айналу жиелігін өзгертіп немесе h саңылау биіктігін өзгерте отырып реттеуге болады. Екінші әдіс көп қолданылады. h саңылау биіктігі манжет 3 қозғалысын өзгертеді. Бірақ, бұл кезде тек қатаң реттеу жүзеге асырылады. Дәл реттеу пышақ 4 жағдайын өзгерте отырып жүзеге асырылады, оның нәтижесінде кесілетін материал қабатының қалығһңдығы өзгеріп отырады.

Реттелетін электр жетек немесе реверсивті қозғалтқышты вариатор 5 орналастырып n айналым санын өзгертіп шығынды реттуге болады.

Шнекті қоректендіргіш комбикормтақ тәрізді және ұсақ дәнді материалдарды беру үшін қолданылады. Жалғыз реттеуші әсер n айналым санын өзгерту болып табылады. Ол үшін реттелетін электр жетек немесе реверсивті қозғалтқышты вариатор орналастырылады.

Секторлы қоректендіргіш комбикормтақ тәрізді және ұсақ дәнді материалдарды мөлшерлеу үшін қолданылады.

Реттеуші әсер қоректендіргіш білігіндегі айналым санын және сектор ыдысын өзгерте отырып енгізіледі.

Гравитациялық қоректендіргіш. Мөлшерленетін материал шығыны саңылау ұзындығына байланысты олдаы, оны автоматты заслонкамен өзгертуге болады.

Аэроқоректендіргіш шаң түріндегі материалдарды мөлшерлеу үшін қолданылады. Мөлшерленетін материалдың шығынын өзгерту стандартты реттеуші органдармен жүзеге асырылады.

Сурет 2. 1. 2 Комбикормды мөлшерлеу процесінің автоматтандырылу схемасы

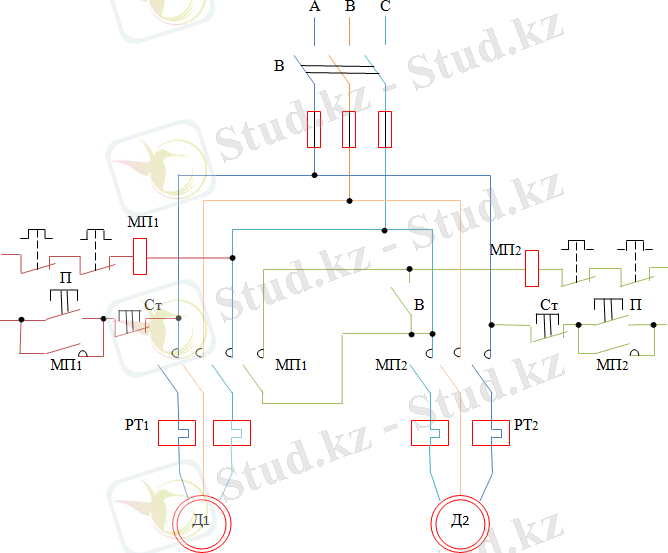

2. 2 Принципиальды электрлік схеманы қарастыру

Комбикорм дайындау жүйесі тек қана жергілікті басқаруға ие болады.

Ірі өнеркәсіптік және кен орындарда орталықтандырылған щиттен дистанционды басқарылады.

Комбикорм дайындау жүйелері дистанционды басқарудан басқа кен орынды автоматты реттеу мен жабдықталған.

Буландыру жүйесін дистанционды басқару бу генераторын қосудан басқа атқарушы механизмдерді басқаруды да қарастырады.

Комбикорм дайындау жүйесідистанционды басқарудың принципиалдық - электрлік схемасы 2 - суретте көрсетілген.

Жергілікті немесе дистанционды басқаруды таңдау ПУ ауыстырғыш арқылы іске асырылады.

Жергілікті басқаруда электрқозғалтқыш 2КП және 2КС батырмалары арқылы, ал клапандарды басқару К0 және К3 батырмалары арқылы қосылады және тоқтатылады.

Дистанционды басқару үшін 1КП және 1КС батырмалары қолданылады. 1КП батырмасын басқанда ПМ іскеқосқыштың катушкасы қосылады.

Ол өзінің тұйықтаушы контакті арқылы Д электрқозғалтқышты және Р реленің катушкасын қосады. Р реле өзінің тұйықтаушы контактімен іскеқосқыштың катушкасын, ал екінші контактімен ашылыстағы ИМ клапанның атқарушы механизмін қосады.

Клапанның ашық жағдайында ИМ қозғалтқышты тоқтату КВО ажыратқыш арқылы іске асырылады.

Бу процесінің қозғалтқышы 1КС батырмасы арқылы ажыратылады.

Оны басу уақытында ПМ іскеқосқыштың катушкасы және Р реле тоқсызданады, іскеқосқыштың катушкасы өздігінен блоктанудан шығады, ал Р реленің ажыратушы контакті клапан жабылысындағы ИМ қозғалтқышты қосады.

Схемада РПВ ауа ағыны релесінің көмегімен желдеткіш жұмысын бақылау қарастырылған қалыпты жұмысында сигналдық табло бу генераторы қосылады.

Комбикорм дайындау жүйесі тамбурдағы температура бойынша автоматты басқарылады.

Автоматты басқару схемасында температура датчигінің контактілері қолданылады. 3- суретте көрсетілген желдеткішті автоматты басқарудың принципиалды- электрлік схемасы автоматты басқару режимінде дистанционды басқару батырмаларының орнына температура датчигінің контактілері қосылады: 1КП батырманың орнынаинималді температура контакті, 1КС батырманың орнына максималді контакт.

Бу генераторы қосылған уақытта атқарушы механизм параметр берілісін ашады.

Температура датчигі ретінде ДТКБ типті приборлар қолданылады.

Сурет 2. 2. 1 Транспортерді автоматты басқару жүйесі

III. ЕСЕПТЕУ БӨЛІМІ

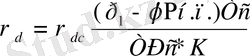

3. 1 Стандарты тарылтылған қондырғылардағы қысымның шамасының түсуі бойынша шығынды анықтау

Диафрагма қондырылған құбыр өткізгішпен өтетін газдың массалық шығынын және шығынды анықтау қателіктерін анықтау. Шығынды өлшеу жүйесінің сипаттамалары мен бастапқы шамалары және өлшеу нәтижелері кестеде 1 көрсетілген.

Кесте 1

Параметрдің аталуы және өлшемі

Белгіленуі

Шамасы

Құбыр өткізгіш диаметрі, 20°С кезіндегі, мм

D 20

700

Диафрагма саңылауының диаметрі, 20°С кезіндегі, мм

d 20

400

Диафрагма алдындағы газдың (абсолютті) қысымы, МПа

Р

117

Газдың температурасы 0 C

T

42

Диафрагмадағы қысым құламасы, кПа

256

Диафрагма типі

-

Бұрыштық жинақтау

Құбыр өткізгіш материалы

-

Болат 15

Құбыр өткізгіштің ішкі бетінің жағдайы

-

дәнекерленген

Диафрагманы тексеріс аралық интервалы

2

Диафрагма материалы

-

12х17

Диафрагма алды жергілікті кедергісі

-

Бір иінді

Диафрагма алды құбыр өткізгіштің түзу сызықты участок ұзындығы, м

L 1

Ысырма

Құбыр өткізгіш осінің салыстырмалы диафрагма осіне ығысуы, мм

е х

2, 4

Диафрагма дискасының қалыңдығы, мм

Е Д

1, 9

5, 3

Тарылтылған қондырғылардағы қысымның түсу шамасы бойынша шығын тәжірибеде былайшы анықталады:

1. Жұмыс жағдайындағы құбыр өткізгіштің және тарылтылған қондырғының диаметрлері анықталады (жұмыс ортасының t температурасы кезіндегі) :

D = D 20 [1+ γ( t − 20) ] ; (1. 1)

D = 700* [1+0, 114*( 42 − 20) ] =700, 17 мм;

d = d 20 [1+ γ( t − 20) ] . (1. 2)

d = 400* [1+0, 12*( 40 − 20) ] =390, 12 мм.

мұндағы γ- тарылтылған қондырғыдағы және құбыр өткізгіштегі материалдың сызықты ұлғаю коэффициенті;

D 20 , d 20 - 20 °С температура кезіндегі құбырдың және тарылтылған қондырғы саңлауының диаметрлері.

Температураның кең диапазоны үшін әртүрлі материалдардың γсызықты ұлғаюының температуралық коэффициент мәні 10 % қателікпен мына формуламен есептелуі мүмкін:

γ =10 −6

, (1. 3)

γ D =10 −6

,

γ d =10 −6

,

Құбыр өткізгіштің материалының маркасына байланысты. Болат 15.

а е =11, 1 b e =7, 9, c e =3, 9,

Тарылту құрылғысының материалына байланысты. 12х17

а е =9, 4, b e =7, 4, c e =6, 0

мұндағы а е , b e , c e - cәйкесінше температура диапазонындағы тұрақты коэффи-циенттер, кестеде көрсетілген [2. 23 бет 2. 1. кесте] .

2. β- диафрагма саңылауының салыстырмалы диаметрі мына формуламен анықталады: β =

. β =

.

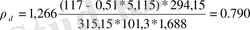

3. Жұмыс жағдайындағы газдың тығыздығы мына формуламен анықталады: ρ, кг/м 3

ρ φ = ρ d+ ρ п = ρ d +φρ н. п.

ρ φ =1, 166

Жұмыс жағдайындағы құрғақ газдың тығыздығы мына формуламен анықталады.

Стандартты жағдайдағы газдың құрғақ бөлігінің тығыздығын мына формула П4 кестемен анықталады:

Ρ dc =γ CO2ρCO2 + γ COρCO + γ H2ρH2 + γ NH3ρNH3 + γ N2ρN2

Ρ dc =14*1, 842+37*1, 165+3*0, 0837+0, 3*0, 7184+45, 7*1, 166) /100=1, 226

Газдың құрамы кесте 3- те көрсетілген.

Кесте 3

газдың құрамы

Компонент

СО 2

СО

Н 2

NH 3

N 2

14

37

3

0, 3

45, 7

Жұмыс жағдайындағы салыстырмалы газ ылғалдылығы 51% тең.

Жұмыс жағдайындағы газдың физикалық қасиетін анықтаймыз.

- Жұмыс жағдайындағы доменді газдың динамикалық тұтқырлығының коэффициенті (3, 5-3, 7) формула және П. 4 кесте бойынша анықталған.

µ=19, 025*10 -6 Па. С

- Адиабаттық көрсеткіші (6. 6) формуламен анықталыды.

K=(14*1, 3+37*1, 8+3*1, 82+0, 3*0+45, 7*1, 72) /100=1, 688

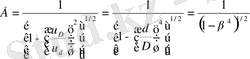

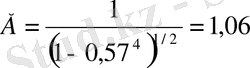

6. Е- кіріс жылдамдық коэффициенті мына формуламен анықталады:

- Диафрагманың коэффиециенті үшінС∞ мына формуламен анықталады.

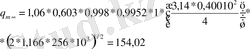

С = С ∞ кезіндегі массалық шығын мына формуламен анықталады:

, (1. 4)

мұндағы ρ- жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С ∞ - ағу коэффициенті.

Диафрагма үшін С ∞ мына формуламен анықталады:

(1. 5)

Мұндағы L 1 = l 1 /D - диафрагма кірісінен диафрагма алдындағы қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары;

L 2 = l 2 /D - диафрагма шығысынан диафрагмадан кейін қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары. Бұл шамалар төмендегі кестеден алынады.

L 1 = 0

L 2 = 0

Кесте 3

Қысымды жинақтаға қажетті саңылаулардан диафрагмаға дейінгі салыстырмалы арақашықтықтардың шамалары

Жинақтау тәсілдері

Бұрыштық

Үш радиусты

Фланцты

L 1

0

1

25, 4/D

L 2

0

0, 47

25, 4/D

Ескерту. D диаметр шамасы миллиметрмен өрнектелуі қажет.

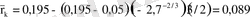

- Құбыр өткізгіштің эквивалентті кедір-бұдырлылығыRш, мм берілген тапсырмадағы құбырдың жағдайына байланысты [2. 25 бет 2. 4. кесте] кестеден алынады.

R ш , мм<0, 1

- Өлшеу құбыр қабырғасының кедір-бұдырлылыққаKшәсерін түзету келесі жол-мен анықталады:

(1. 7)

мұндағы

(1. 8)

Рейнольдса санына түзету шамасы (1. 7) бойынша A Re = 0, 5 тең деп қабылданады.

A Re = 0, 5 (1. 9)

Өлшеу құбырының кедір-бұдырлылыққа түзетуі есепке алынбайды, егар мына шарттар орындалса:

Стандартты диафрагма үшін:

(1. 10)

Бұл жағдайда K ш = 1. (1. 11)

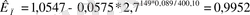

- (1. 4) формуладағыKп диафрагма саңылауының кіріс пұшпағының топтасуына түзету енгізу, d<125 мм болған кезде төмендегі формуламен анықталады (d≥ 125 мм кезіндеKп = 1 тең)

(1. 12)

мұндағы

- диафрагманың кіріс пұшпағының дөңгеленген радиусының орташа тексеріс аралық интервалы, ол төмендегі формуламен өрнектеледі:

. (1. 13)

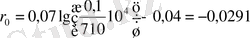

мұнда r н - диафрагманың кіріс пұшпағының дөңгеленген радиусының бастапқы мә-ні, өлшеу жолымен анықталады немесе τ= 0 кезінде 0, 05 тең деп алу қабылдан-ған; τп. п - тексеріс аралық интервал, жыл.

τп. п = 1 жыл болған кезде

= 0, 0292 + 0, 85 r н. (1. 14)

- Ортаның ұлғаю коэффициенті:

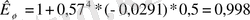

ε =1− (0, 41+ 0, 35β 4 ) Δ p /( kp ), (1. 15)

ε =1− (0, 41+ 0, 35*0, 57 4 ) 256*10 3 /(1, 688*117*10 6 ) =0, 999

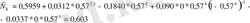

- →qm∞(кг/с) кезіндегі массалық шығын мына формуламен анықталады.

(1. 4)

мұндағы ρ- жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С ∞ - ағу коэффициенті.

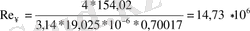

- Массалық шығынqm∞кезіндегі Рейнольдса санынRe∞мына формуламен есептейміз:

(1. 16)

Әртүрлі орталар үшін динамикалық тұтқырлық коэффициентін анықтау [2. 42 бет, 3 бөлімде] қарастырылған.

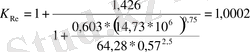

- Рейнольдса санының соңғы шамасының ағып кету коэффициентіне әсерін ес-керетінKReтүзету коэффициенті анықталады. Стандартты диафрагмалар үшінKRe

былайша анықталады:

(1. 17)

Стандартты сопла, Вентури құбыры мен сопласы үшін K Re Рейнольдса санына түзету коэффициентін анықтаудың формулалары кестеде [2. 27 бет, 2. 5 кесте] көрсетілген.

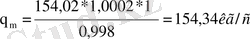

- Массалық шығынның нақты шамасы төмендегі формуламен анықталады:

(1. 22)

№

Параметрдің атауы

Есептеу формуласының нөмірі

Мәні

1

30 0 С- тағы құбырөткізгіштің диаметрі D, мм

(2. 1)

700, 17

2

30 0 С- тағы диафрагма саңылауының диаметрі d, мм

(2. 2)

400, 10

3

Диафрагма саңылауының салыстырмалы диаметрі, β

(1. 2)

0, 57

4

Жұмыс жағдайындағы газдың тығыздығы, ρ, кг/м 3

(6. 5)

1, 166

5

Жұмыс жағдайындағы доменді газдың динамикалық тұтқырлығының коэффициенті, μ, Па. с

(6. 7)

19, 025*10 -6

6

Адиабаттық көрсеткіші, к

(6. 6)

1, 688

7

Кіріс жылдамдық коэффициенті, Е

(1. 23)

1, 06

8

Рейнольдса саны Re → ∞ кезіндегі С ∞ - ағу коэффициенті.

(2. 5)

0, 603

9

Құбыр өткізгіштің эквивалентті кедір-бұдырлылығы R ш , мм

Таблица 2. 4

0, 1

10

Өлшеу құбыр қабырғасының кедір-бұдырлылыққа K ш әсерін түзету

(2. 7) (2. 8)

0, 998

11

Диафрагма саңылауының кіріс пұшпағының топтасуына түзету енгізу, K п

(2. 13) (2. 14)

0, 9952

12

Ортаның ұлғаю коэффициенті, ε

-

0, 999

13

→ q m ∞ (кг/с) кезіндегі массалық шығын, кг/с

(2. 4)

154, 02

14

Массалық шығын q m ∞ кезіндегі Рейнольдса санын Re ∞

(2. 18)

14, 73*10 6

15

Массалық шығынның нақты шамасы, q m

(2. 19)

1, 486

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz