Күнбағыс майын тазарту технологиясын автоматтандыру: элементтер, басқару параметрлері және аспаптық қамтамасыз ету

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 25 бет

Таңдаулыға:

Кіріспе

Қазіргі уақытта автоматты басқару және реттеу жүйелері өнідіріске, көлік саласына, ауыл шаруашылығына және тұрмысқа кеңінен енгізілуде. Жыл сайын алуан түрлі станок-автоматтарды, роботтарды, автоматты құрылғыларды өндіруге, оларды қолдануға деген сұраныс жоғарылауда, әртүрлі технологиялық үдерістерді автоматтандыру үлкен қарқынмен жүргізілуде. Көптеген автоматтандырылған телемеханикалық жүйелер теңіздер мен өзендердегі кемелерде, электровоздарда, ұшақтар мен тікұшақтарда, қарапайым және атом электр станцияларында, байланыс жүйелерінде және ғылыми-зерттеу станцияларында қолданылуда.

Автоматты басқару және реттеу жүйелері нақты заңдармен басқару және реттеу әдістеріне сәйкес берілген функцияларды орындайтын элементтері мен құрылғылардан құралады. Автоматиканың элементтері мен құрылғыларының атқаратын қызметтері алуан түрлі, қайсыбір жағдайларда олар маңызды функцияларды да атқарады. Мысалы, жұмыс механизмдерін қозғалысқа келтіреді, арақашықтықтан басқаруға, реттеуге немесе бақылауға мүмкіндік береді, механикалық шамаларды электрлікке немесе керісінше түрлендіруге, сондай-ақ электрлік шамаларды бір түрден екінші түрге түрлендіруге мүмкіндік береді, ілеспелі жүйелердің жұмысын қамтамасыз етеді және координаттарды өзгертуге мүмкіндік береді.

Автоматика элементтері мен құрылғыларының сапасы мен сенімділігі маңызды үдерістерді басқаруға арналған күрделі және қымбат болып табылатын автоматтандырылған жүйенің сапасы мен сенімділігіне әсер етеді. Автоматика элементтері мен құрылғыларының жарамсыздығына байланысты жүйенің істен шығуы үлкен материалдық және қаржылық шығындарға ұшыратуы мүмкін.

Автоматика элементтері мен құрылғылары электромашиналық және электромагнитті құрылғылар мен датчиктерден құралады.

Электромашиналық құрылғылар автоматиканың негізгі элементтері болып табылады және олардың басым бөлігі аз қуатты электр машиналары болып табылады. Олар электр энергиясының көзі (генераторлар) ретінде немесе әртүрлі жұмыс механизмдерін қозғалысқа келтіруге арналған қозғалтқыштар ретінде қолданылады. Автоматиканың электромашиналық құрылғылары әртүрлі радио-электрондық аспаптардың кинематикалық құрылғылары ретінде, нақты механика мен оптика аспаптарында, диагностика жасауға (кардиографтар, центрифугтар), емдеуге (ингаляторлар, бор машиналары) арналған алуан түрлі медициналық жабдықтарда, дыбыс жазу немесе дыбыс шығару құрылғыларында, кино аппаратураларында, байланыс жүйелері аппараттарында және т. б. салаларда қолданылады. Көптеген электр машиналары өндіріс пен ауыл шаруашылығы техникаларында да пайдаланылады.

Бірнеше түрлі микромашиналар тұрмыстық техникаларда қолданылады. Тоңазытқыштардың, шансорғыштардың, кір жуу машиналарының, магнитофондар, желдеткіштер және т. б. тұрмыстық техникалардың жұиысы микроқозғалтқыштар арқылы қамтамасыз етіледі.

Арналуына байланысты электр машиналарын екі үлкен топқа жіктеуге болады, олар: 1) жалпы өндірісте қолдануға арналған электр машиналары; 2) автоматтандырылған құрылғылардың электр машиналары. Электр машиналарын бұлай жіктеу жалпы шартты болып есептеледі, себебі электрмашинасының қайсысы болса да өндірісте, тұрмыста немесе автоматты жүйелерде де бір қызмет атқарады.

Механикалық энергияны электрлікке түрлендіруге арналған электр машинасы генератор деп, ал электр энергиясын механикалыққа түрлендіруге арналған электр машинасы қозғалтқыш деп аталады.

Электр машиналары сондай-ақ ток түрін түрлендіруге (айнымалы токты тұрақтыға), айнымалы токтың жиілігі мен фазасын өзгертуге, бір деңгейдегі тұрақты ток кернеуін екінші деңгейдегі тұрақты ток кернеуіне түрлендіру үшін де қолданылуы мүмкін, олар электромашиналық түрлендіргіштер деп аталады.

Электр машиналары қатарына трансфарматорлар да кіреді. Трансфарматор айнымалы ток кернеуінің жиілігін өзгертпей, бір деңгейден екінші деңгейдегі айнымалы ток кернеуіне түрлендіретін статикалық электромагнитті құрылғы болып табылады. Дегенмен, ол электр машинасы болып табылмаса да (қозғалмалы бөлігі жоқ), оның жұмысын сипаттайтын негізгі параметрлері мен шамаларының арасындағы қатынастарды электр машиналарына да қолдануға болады, сондықтан олардың теориясы электр машиналарымен бірге қарастырылады.

Өндіретін немесе тұтынатын ток түріне байланысты электр машиналары тұрақты және айнымалы ток машиналарына жіктеледі.

Айнымалы ток машиналары асинхронды және синхронды болып екіге бөлінеді. Бұлардың қайсысы болса да, айналмалы магнит өрісіне негізделіп жұмыс жасайды. Синхронды машинаның роторы статордың магнит өрісі қандай жиілікпен айналса, сондай жиілікпен айналады. Асинхронды қозғалтқышта ротордың айналу жиілігі мен статордың магнит өрісінің айналу жиілігі бір-біріне тең емес.

Айнымалы ток машиналары бір немесе көп фазалы болуы мүмкін, тиісінше бір фазала және көп фазалы (көбінесе үш фазалы) токпен жұмыс істейді.

Электромагнитті құрылғылар автоматика жүйелерін басқару мен басқаруға арналған негізгі элементтер болып табылады, лоарға датчиктер, релелер және т. б. көмекші құрылғылар жатады.

Онда: технологиялық, энергетикалық, көліктік, өндірістік процестер; күрделі агрегаттарды, кемелерді, өндірістік құрылыстармен кешендерді жобалау; цехты, мекемені, сондай-ақ әскери құрамалар мен бөлімшелерді ұйымдастыру, жоспарлау және басқару; ғылыми-зерттеулер, медициналық және техникалық диагностикалау, статистика деректерін өңдеу және есепке алу, бағдарламалау, инженерлік есептеу т. б. автоматтандырылады.

Автоматтандырудың мақсаты - еңбек өнімділігі мен өнім сапасын арттыру, жоспарлау, басқару жұмыстарын тиімділендіру, денсаулыққа зиянды жұмыстан адамды босату. Автоматтандыру ғылыми-техникалық прогрестің басты бір бағыты саналады.

Автоматтандыру - адамды материалдар, энергия және ақпарат қабылдау, жеткізу, сақтау, өңдеу және пайдалану процестеріне тікелей араласудан толық немесе жартылай босату үшін техникалық, программалық және баска құралдар мен әдістер кешенін пайдалану процесі.

Автоматтандыру - энергияны, материал мен ақпарат түрлерін өндіру, тасымалдау және пайдалану үрдісінде адамның тікелей қатысуын толығынан немесе жартылай босатып, оның орнына басқару жүйесін, экономика-математикалық әдістер мен техникалық құралдарды қолдану.

Өндірістік автоматтандыру

Өндірістік автоматтандыру - машиналық өндірістің дамуы барысында бұрын адам атқарып келген басқару және бақылау жұмыстарын приборлар мен автомат құрылғыларға жүктеу процесі. Өндірістік автоматтандыру - осы заманғы өндірісті дамытудың негізі әрі техникалық прогрестің ең басты бағыты. Өндірістік автоматтандырудың жарым-жартылай, кешенді және толықтай автоматтандырылған түрлері бар. Өндірісті жарым-жартылай автоматтандыру өте күрделі әрі тез өтетін процестерді адамның тікелей басқаруы мүмкін болмайтын жағдайларда пайдаланылады. Басқару жұмыстарын автоматтандыру өндірісті жарым-жартылай автоматтандыруға жатады. Өндірістік автоматтандыру процесі кезеңінде телім, цех, зауыт, электр станциялар өзара бір-бірімен байланысқан автоматты кешен ретінде жұмыс істейді. Кешенді автоматтандыру кәсіпорынның, шаруашылықтың, қызметтің негізгі өндірістік жұмыстарын түгелдей қамтиды. Адам бұл жағдайда жалпылама бақылау жұмыстарымен ғана айналысады. Өндірісті толықтай автоматтандыру өндірісті басқару мен бақылау жұмыстарын түгелдей автоматтандырылған жүйелерге жүктейді. Бұл процесс - автоматтандырудың ең жоғары сатысы. Өндірісті толықтай автоматтандыру іске қосылатын өндіріс рентабельді, жұмыс ырғағы ылғи бір қалыпты және әр түрлі ауытқуларды алдын ала болжап, есепке алу мүмкін болатын жағдайларда, сондай-ақ адамға қауіпті және денсаулығына зиянды өндірістерде іске асырылады. Өндірістік автоматтандырудың негізі басқарылушы нысанның заңдылықтарын тиімді түрде зерттеу әдістерін жасау, басқару әдістерінің экономиялық тиімділігін анықтау және автоматтандыру құралдарын жасаудың инжинерлік әдістерін табу секілді мәселелерден құралады. Белгілі мақсатқа жету үшін таңдалып алынған тиімді басқару әдістері мен оны іске асыратын техникалық құралдар автоматтандырылған басқару жүйесін (АБЖ) құрады. Осы заманғы АБЖ-ның құрамына сигналдар тудыру құрылғылары, логикалық және математикалық өңдеулерден өткен ақпаратты қабылдау және қайтарып беру, белгілі болған ақпараттарды адамға хабарлау, басқару сигналдарын тудыру және жұмыстық құрылғылар кіреді

І. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Автоматтандырылған техналогиялық процесс туралы мәлімет беру

Күнбағыс майын тазарту процессі

Үнділік алтын гүл, күн шөбі, перуандық бақыт гүлі немесе жәй ғана күнбағыстың Солтүстік Америкадан Ресейге әкелінгеніне біраз уақыт өтті. Әлем бойынша үй шаруасындағы әйелдер Петр 1-ге өз алғыстарын білдірулері керек. Еуропада ол уақытта күнбағыстың дәмдерін өңдеу білген. Ал күнбағыс дәмдерінің өнеркәсіптік өңдеулері 1834 жылдан бастау алған. Дәл сол уақытта Бокарев атты көпес бірінші май зауытын ашқан. Бүгінгі күні өсімдік майының өндірісі - күрделі технологиялық процесс, сонымен қатар кез-келген елдің ішкі нарығы үшін маңыздылығы жоғары, өйткені бұл өнімсіз бүгін ешбір аспазшы өз жұмысын бастай алмайды.

Барлығы егін жинаудан басталады. Қазіргі заманғы комбайндар күнбағысты жинап қана қоймай, оның бағалысы - дәмдерін ала алады. Егістіктерден жүк машиналары оларды қоймаға апарады. Арнайы құрылғының арқасында өсімдік шикізаты мұнда ұзақ уақыт сақталады. Бұл тұқымды таулар - болашақ кұнбағыс майлары. Оның өндірісіне күнбағыстың арнайы сұрыптары қолданылады. Олардың атауы да сондай - майлы. Бұл сол тұқымдар, бірақ майлылық құрамы жоғарылау.

Орташа алғанда, бір граммдық тұқымда 0, 3 миллиграмм май бар. Қарапайым санаулардың көрсетуінше, бір тонна күнбағыс тұқымынан 300 келі май және 700 жом алуға болады.

Арнайы техниканы қолданып, тұқымдарды жерасты бункерге салады. Дәл осында күнбағыс майын өндіру процессі орын алады. Арнайы құбырлы тасымалдағыш - силоспен - бункер-жинаушыдан тұқымдар тазалануға жіберіледі.

Тұқымдардан тастардан, топырақтан және басқа да қажетсіз қоспалардан тазалау елек-суырғының арқасында жүзеге асады. Ұшырғыштың жүрегінде елек орналасқан. Торлардың диаметрі өзінен күнбағыс тұқымдарын жібереді. Одан да майда қоқыс сұрыпталып, тұндырғышқа кетеді. Ұнтақталған тұқым да қоқыс боп есептеледі. Өйткені өз тұтастығын жоғалтқан тұқым қажетті май бере алмайды.

Елек-суырғы машинаның принципі келесіде: Елек темір қорпашада кішкене бұрышта орнатылған. Бірінші ұшырғыш торының диаметрі піскен тұқымның көлеміндей. Дәл осындай көлем ірі қоқысты жіберуге мүмкіндік бермейді. Екінші қабатта тұқым одан да майда қоқыстан тазаланады. Електің қайта-қайта тербелуі күнбағыс тұқымдарының ұшырғыштың айналасымен түсірілуін қамтамасыз етеді. Соның арқасында құм, тастар және басқа да қажет емес қомпоненттердің қалдықтары сұрыпталады.

Алайда, бұл да тазартудың ең соңғы сатысы емес. Ұшырғыштан кейін тұқымдар ауа конвейеріне жіберіледі. Шығыс мұржасының үстіне шаңтүтқыш орнатылған. Ол былай құралған: майда қоқыс, шаң мен қабықтар сорғыш клапан арқылы пайдалануға кетеді. Ал ауыр тұқым өз салмағымен конвейерге түседі, ол жерден сығуға дайындыққа кетеді. Тұқымдарды сыққышқа жібермес бұрын - оны қыздырады.

Тұқымдарды сығуға дейінгі температура - 18-20 градус цельсий. Жылытқыштан өтіп оның температурасы 30 градусқа дейін көтеріледі. Алдымен тұқымдар мұржалы конвейер арқылы жылытқыш багына түседі. Сулы монша эффектісі пайда болады. Тұқымдардың қозғалу жылдамдығы пісіп кетпеуін қамтамасыз етеді. Тек қана дәмнің майлы компоненттері ысытылады.

Содан соң 30 градусқа дейін ысытылған тұқымдар сығуға түсіріледі. Майды алу 4 кезеңде мынандай құрылғыда жасалады. Сыққыш машиналар зеерлер деп аталады.

Сыққыш-пішіннің ерекшелігі - қадамдық сығуында. Зеердің құрылымы еттартқышқа ұқсайды. Тұрбаның кеңістігін азайтудың арқасында сығу жасалады, қысым мен үйкелудің арқасында тұқымдардан май шығарылады.

Сығу өсімдік майларын алудың дәстүрлі тәсілі болып табылады. Бұл көне технологияда тек қана құрылғылар жаңартылып тұрған. Бүгін диірмен тастарының орнына гидравликалық сыққыштар жұмыс істейді. Жаратынды майды алу үшін қадамдық тәртібі бар технология қолданылады. Бұл тұқымның дәнін жақсылап сығып, майды біртіндеп алуға мүмкіндік береді.

Сыққыштың негізгі жұмыс мүшелері - шнек толқыны мензеерлік цилиндр. Орамның қадамы шығысқа қарай азаяды, ал орам денесінің диаметрі көбейеді. Шнек толқынының айналуының кішкене жиілігі бар - минутына 5 тен 30 айналымға дейін. Сыққыш электрқозғаушының арқасында қозғалысқа келеді.

Зеерлік цилиндр 4 кесімді пластинадан тұрады және кеңістік құрайды, онда шнек толқыны орналасқан. Зеерлік цилиндрдің ішкі бетінің бойы әр түрлі ені бар саңылауларға толы. Бірінші пластинаның көлемі 0, 65 мм. Келесісі - 0, 55 мм. Екі пластина тұқымдардан майды толығымен сығып алады, соның арқасында саңылаулар азаяды. Алдымен 35 мм, содан соң 0, 25 мм.

Сығылған май зеерлік барабанда саңылаулар арқылы өтеді және қажетті тұғырықта жинақалады. Жом зеерден шығарылады, оны шығыста реттеу құрылғысы қарсы алады, ол осы шығындарды кішкене кесектерге бөледі. Бұл жүйе еттартқышқа ұқсас. Цилиндрдің, шнек толқынының мұндай құрамы мен материалды дайындау сыққыштық нәтижелі жұмысын қамтамсыз етеді.

Содан соң, май күбіге құйылады, ол жерде суытылып қойылады. Бірнеше сағаттан соң майдың температурасы 16 градусқа төмендейді. Оны майда бөлшектерінің отыруы үшін жасайды. Бұл майды тазалаудың бірінші қадамы.

Майды тазарту процессі - жүйелі процестердің бірі болып табылады. Майды тазарту кезінде фосфор қышқылы бар минерал, жағымсыз сырт иістер, пигменттер, майлы қышқылдар және тағыда басқа заттарды бөліп алу процесі. Толық майды тазарту процесінде:

1. Бейтараптандыру процесі. Алдын-ала дайындалған май сілтілі тазартудан өтуі тиіс. Онда майдың құрамындағы майлы қышқылдар содамен (Каустическая) реакцияға түсіп, сабын көпіршіктерін түзеді. Сабын көпіршіктері сыртқа тепкіш сепараторлар арқылы алынып тасталады, ал май әріқарай сабын көпіршіктерін толық тазарту үшін сумен тазартылады. Ал қолданылған су сыртқа тепкіш сепаратор арқылы сыртқа шығарылады.

2. Дезодарация процесі. Бұл процесстің аты айтып тұрғандай иісті жою процессі болып табылады. Әрбір күбағыс майының табиғи иісі болады. Майды тазарту және бейтараптандыру кезінде қосымша иіс беріледі, сол иісті жою қажет етеді. Өйткені дезодарация процессі бөгде иіс не затты бөлу болып табылады. Бұл процесс жоғары температурада, яғни су буын майға жоғары қысыммен шашу арқылы жүргізіледі.

3. Түссіздендіру процесі. Бейтараптандырылған майды ағартушы активтенген көмір арқылы түсін жояды. Бұл процесстің тиімділігі сонында май біркелкі түске ие болады. Ал ағартушы активтенген көміріміз фильтрлер арқылы тазартылып алынып тасталады.

4. Депарафинизация процесі. Күнбағыс майы сияқты кейбір майлардың құрамында балауыз болады, ол төмен температурада майды лайлы қылып тұрады. Сол себепті оны ыдысқа құяр не сату алдында сүзгішпен сүзу арқылы тазарту керек. Диаметрі небәрі он бөліктің бірін құрайтын майда елек арқылы май айдалады. Мұнда дәннің өзі қосымша сүзіледі, нақтырақ айтсақ оның бөлігі - ұнтақталған қабығы сүзіледі. Ол тордың бетіне жабысады және қосымша сүзгіш болып табылады. Қысым арқылы майдың бәрі осындай сүзгіш арқылы өтеді, ал бөлшектері қалып қояды.

Одан кейін май одан да майда тазартуға жіберіледі. Бұл кезеңде орташа және майда көздері бар 2 торлы сүзгіш күтеді. Одан кейін - шырағдан сүзгіш бар. Енді қайтадан күнбағыс майы демалып алу керек. 12 сағат бойы ол бұқтырылады және құйылуға дайындалады.

Мынандай шыны сауыттан 5 литрлік бөтелке шығару үшін пішінді ысытады. Температураның әсерімен пластик одан кейінгі өңдеулер үшін иілгіш болып келеді. Бар керегі - шыны сауытты ыстық ауаға толтыру. Сыққыш-пішін болашақ бөтелкенің пішінін қайталайды. Сондықтан ыдыс дұрыс және түзу болып шығады.

Шыны сауытты ысыту арнайы пеште біркелкі жасалады. Блашақ бөтелкенің бетін басөа бөліктерінен жоғарырақ ысытады - 74 градусқа дейін. Өйткені мұнда сұйықтықтың қабырғасы орналасқан. Төменірек температура 70 градусқа азайтылады. Ортасы мен бөтелкенің түбі үшін 45-50 градус ыстық жеткілікті.

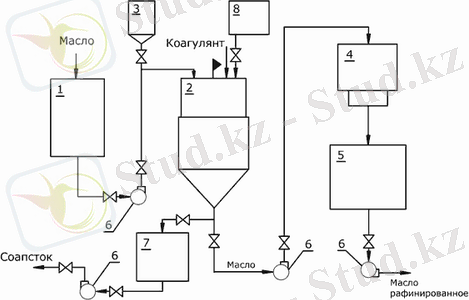

- Майдын алдын ала құйылу ыдысы

- Нейтрализатор

- Фосфорлы қышқыл мернигі

- Фильтр

- Тазартылған май ыдысы

- Насостар

- Соапсток арналған ыдыс

- Щелоч қышқылы үшін мерник

Сығылған май насос арқылы 1 - ыдысқа құйылады, онда май қажетті температураға дейін қыздырылып, 6 - насос арқылы 2 - ыдысқа құйылады. Бұнда майға 3 - фосфор қышықыл мен 8 - щелоч қышқылын қосу арқылы 15 минут араластырады. Кейін оны 15 минут тұндырады. Тұндырғаннан кейін майды 6 - насос арқылы фильтрге тазартылуға жібереді және 5 - ыдысқа құйылады, ал тұнбаны 7 - соапстокқа арналған ыдысқа насостар арқылы жібереді.

Температураның мұндай ауытқулығы кездейсоқ таңдалмаған. Егер осы көрсеткіштерді орындамаса - бөтелке қорыту кезінде деформацияланады немесе бұлдырап кетеді.

Сосын ысытылған пішіндер сыққыш-пішінге салынады, онда бөтелкені ауа қысымымен үрлейды. 5 атмосфералық қысым күші шыны сауытты созады. Ауаның екінші ағымы 20 атмосфералы - сыққыш-пішіннің трафаретіне пластиmnb vкті жапсырады. Сыққыш-пішіннің өзі әрдайым суық болып қала береді. Осы п роцесстің бәріне 10 секундтай уақыт кетеді.

Айтпақшы, шыны сауыт - болашақ бөтелкелердің дайындалуы қазақстандық өндірушілерден түседі. Сондықтан қостанайлық кәсіпорынды толығымен қазақстандық деп айтуға болады. Мұндағы бар шикізат отандық, ал өнім негізінен сыртқа шығарыады.

Бөтелкелер дайындалғаннан кейін - олар құйылу желісіне жіберіледі. Толтырулар автоматты түрде жұреді. Оператор тек жұмыс барысын бақылайды. Мұнда келесі өлшеу бірлігі қолданылады: 1 литр су майға қайта есептегенде 920 граммды құрайды. Өйткені майдың қоюлығы басқа сұйықтыққа қарағанда жоғарырақ. Сосын әрбір бөтелке белгіленеді. Қақпағы жабылып, заттаңбасы жапсырылады. Болды - өнім дайын.

1. 2 Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Майды тазарту процессі - жүйелі процестердің бірі болып табылады. Майды тазарту кезінде фосфор қышқылы бар минерал, жағымсыз сырт иістер, пигменттер, майлы қышқылдар және тағыда басқа заттарды бөліп алу процесі. Майды тазарту яғни, фильтрдан өткізу барысында оның кірісі мен шығысындағы шығынды бақылау үшін және ондағы қысымның түсуін реттеу үшін, ондағы температураны берілген мәнде ұстап тұру үшін, біз қысымды, шығынды және температураны реттеп отыратын бірінші реттік аспаптар (датчиктер) орналастырамыз.

Майды тазарту жүйесінде бақылаушы, реттеуші параметрлерді таңдаған кезде олардың өртке, жарылысқа қауіпті жерлерге жұмыс жасау мүмкіндігі болуы керек. Бақыланатын, реттелетін аспаптар өлшеу дәлдігі, корпустарының ыңғайлылығы, сонымен қатар кбельдерін қорғау жүйесіне де байланысты болады. Сигнализация мен басқару параметрлері ол фильтр істен шыққан жағдайда ондағы қорғаныс қосылып, резерв жұмыс жасай бастайды.

Майдың деңгейін өлшеу үшін Датчики-реле РО-1 маркалы деңгей өлшеуіш аспабы қолданылады. Бұл деңгей өлшегіш аспап өзінің тұрақтылығымен, жұмыс жасау мерзімі ұзақтығымен және де ондағы басқа параметрлер температура, қысым, тығыздығының өзгеруіне тәуелді еместігімен ерекшелінеді.

Техникалық сипаттамасы

Деңгейдің жоғарлауына байланысты икемдеу:

- 0, 98 кПа (100 мм су бағанасы) ;

- 1, 76 кПа (180 мм су бағанасы) ;

- 2, 45 кПа (250 мм су бағанасы) ;

- 3, 33 кПа (340 мм су бағанасы) .

- 294 кПа (30 м су бағанасы), дейінгі қысымға орнатуға рұқсат етіледі; Сыртқы ауа температурасы минус 10 - 85 °С-ге дейің рұқсат етіледі;

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz