Ақтөбе мұнай өңдеу зауытында майларды селективті тазарту мен сүзгілеуді микропроцессорлық автоматтандыру

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 23 бет

Таңдаулыға:

Кіріспе

Қазіргі уақытта автоматты басқару және реттеу жүйелері кез келген өндіріс, көлік саласы, ауыл шаруашылығы және тұрмыста кеңінен қолданыс табуда. Ал өндірістің қандай саласы болмасын, электр энергиясының көмегінсіз жұмыс жасай алмайды, сол себепті электр энергиясын өндіруді және тұтынуды ұлғайту қазіргі заманда материалдық өндіріс дамуының кепілдігі болады.

Әр түрлі технологиялық процесстерді автоматтандыру және автоматтық құрылғыларды өндіруге, оларды қолдануға деген сұраныс жыл сайын үлкен қарқынмен дамып келе жатыр.

Автоматтандыру - техникалық құрал-жабдықтарды, сондай-ақ энергияны, материалды және ақпаратты алу, түрлендіру, жеткізу (тасымалдау), пайдалану процестеріне адамның тікелей не ішінара қатысуын босататын экономикалық-материалдық тәсілдермен басқару жүйесін пайдалану. Онда:

- Технологиялық, энергетикалық, көліктік, өндірістік процестер;

- Күрделі агрегаттарды, кемелерді, өндірістік құралдармен кешенді жобалау;

- Цехты, мекемені, сондай-ақ әскери құрамалар мен бөлімшелерді ұйымдастыру, жоспарлау және басқару;

- Ғылыми-зерттеулер, медициналық және техникалық диагностикалау, статистика деректерін өңдеу және есепке алу, бағдарламалау, инженерлік есептеу т. б. автоматтандырылады.

Автоматтандырудың мақсаты - еңбек өнімділігі мен өнім сапасын арттыру, жоспарлау, басқару жұмыстарын тиімділендіру, денсаулыққа зиянды жұмыстан адамды босату. Автоматтандыру ғылыми-техникалық прогрестің басты бір бағыты саналады.

Автоматандырылған жүйе - басқару міндетінің бір бөлігін адам (оператор) орындайтын, басқаратын объектілер мен автоматты басқару құрылғыларының жиынтығы. Автоматтандырылған жүйеде автоматты құрылғылар басқару объектісінен ақпарат жинақтауды, оны жеткізуді, түрлендіруді және өңдеуді, басқарушы командаларды қалыстастыруды және басқарылатын объектіде олардың орындалуын жүзеге асырады, яғни формальдауға оңай келетін қызметтер.

Автоматтық басқару - қандай да бір объектіні (машинаны, приборды, жүйені, процесті) берілген алгоритмге сәйкес адамның тікелей қатысуынсыз басқару. Басқару мақсатын жүзеге асыру үшін басқарылатын әр түрлі объектілердің өзіндік ерекшеліктері ескеріліп, объектіні басқару тетігіне әсер етерліктей әрекет жасалады.

Республикамыздың халық шаруашылығын дамытудың негізгі міндеттеріне өндірістік процестерді кешенді автоматтандыру қарқынын жан-жақты арттыру, әсіресе қосалқы жұмыстарды механикаландыру және автоматтандыру, қол еңбегінің үлесін барынша азайту жатады. Осы міндеттерді шешуде автоматты басқару жүйесін өндіруге, адам денсаулығына зиянды әрі қауіпті жұмысты механикаландыруға, өнім сапасын жақсартуға әрі өзіндік құнын кемітуге мүмкіндік беретін микропроцессорлық техника мен өндірістік роботтарды кеңінен пайдаланудың үлкен маңызы бар.

Қазіргі кезде ЭЕМ-сіз, микропроцессорлық техникасыз жаңа заманғы өндірісті көзге елестету мүмкін емес. Өндірістік процестерді автоматтандыруды дамыту бағытын талдай келіп, өз күрделілігі жағынан әр түрлі міндеттер шешімін тапқан үш негізгі сатыны атап кетуге болады. Жұмыс циклін автоматтандырудың бірінші сатысында негізгі көңіл автоматтар мен жартылай автоматтарды жасауға бөлінді, ал олар өз кезегінде жұмыс машиналарының конструкциясын кемелдендірудің және дамытудың салдары болды. Бұл сатыда техникалық (технологиялық) процестерді автоматтандыруды өңдеудің кейбір операцияларын ғана қамтиды, ал дайын өнімі жинау, бақылау және қаттау қолмен немесе механикалық құралдар көмегімен жүргізіледі. Автоматтандырудың екінші сатысы өңдеу, бақылау, жинау, қаттау т. б. операцияларды біріктіретін автоматтық машина (автоматтық желі) жасауға тірелді.

Автоматтандырудың үшінші сатысына өндірістік процестерді кешенді автоматтандыру, яғни ЭЕМ-ді кеңінен пайдалана отырып, автоматтық учаске, цех және зауыттар, өндірісті автоматты басқару жүйесін, сапаны басқару жүйесін, икемді роботты кешенін құру жатады.

Осы кешенде басқарудың теориялық мәселелері берілген. Автоматтандыру-дың іс жүзінде қолданылып жүрген арнайы құрал жабдықтарына назар аударылады. Техникалық (технологиялық) процестердің автоматтандырылған жүйелерін микропроцессорлық техника негізінде құру принципі жан-жақты қарастырылған.

«Ақтөбе мұнай өңдеу» ЖШС мұнай өңдейтін зауыт Қазақстанның экономи-калық келешегі зор облыс орталықтарының бірі - Ақтөбе қаласының өнеркәсіптік аймағында орналасқан.

Шикі мұнайдың алғаш қабылдануы зауытпен 2011 жылы наурызда жүзеге асырылды. Сол жылдың сәуір айында мұнай өнімдерінің бірінші партиясы шығарылды. Мұнай өңдеу зауыты бірінші кезегінің орнатылған қуаты мұнай өңдеу бойынша жылына 150 мың тоннаны құрады. 2013 жылы мұнай өңдеу зауыты 2-ші кезегін енгізумен зауыт қуатын жылына 300 мың тоннаға дейін арттыру жоспарланған.

Барлық өндірілетін өнімдер Қазақстан Республикасының техникалық реттеудің мемлекеттің жүйесінде сертификатталған.

І ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

... жалғасы1. 1 Автоматтандырылатын технологиялық процесс туралы жалпы мәлімет

Майларды селективті тазартуын қондыру май фракциясынан шайыр бөлшектерін жою, күкірті бар қосылыстардың химиялық құрамын жақсарту мақсатында полярлық еріткішкіштермен экстракциялау, тұтқырлық-температуралық және антиқышқылдық қасиеттерін, олардың тұтқырлық индексін көтеру және кокстеудің және лак тәріздес қасиеттерін төмендету болып табылады.

Мұнай майы өнеркәсібінде бастапқы шикізат ретінде мазутты вакуумды қуу кезінде пайда болатын май дистилляттары қолданылады.

Бұл фракциялардың құрамында болады: парафинді көмірсутегі көмітегі (орташа және изоқұрылған алкандар) нафтенді көмірсутегілер; ароматты көмірсутегі (моно- және полициклиялық алаңдар) ; шайырлы-асфальтенді қасиеттер; күкірт-азот қынқылы араласқан гетероорганикалық қосылыстар.

Гудронды шайыр бөлшектерінне тазарту мақсатында деасфальтизациялайды.

Құрамында нафтенді сақиналары ұзындығы әр түрлі парафинді цептері, ароматты көмірсутектер қысқа цептері, сонымен қатар өнеркәсіптік фенол ретінде алынған қышқыл қосылған қосылыстары және күкірт қосылған қосылыстары бар ароматты көмірсутектер көбінесе селективті тазарту арқылы жойылады. Тұтқырлығы аз және төменгі температурада кристализацияланатын парафинді көмірсутегін жою, тез суитын май алу мақсатында депарафинзациялау процесімен жүргізіледі.

Майды селективті тазарту өнімдері - шикізаты қарағанда рафинаттар тұтқырлығы, тығыздығы, қышқылдығы мен кокстелуі аз және өшу температурасы көп болады. Май құрамының төмен температуралығын жақсарту мақсатында рафинаттар депарафинизациялауға және майды дайындауда пайдаланылады.

Селективті тазарту өнімдері - құрамында төмен индексті ароматты көмірсутектер және шайырлы қосылыстар бар экстракттар, битум, техникалық көміртегі, газольді фракцияның, мазуттың, мұнай коксының пеш жанармайының компоненті ретінде қолданылады.

Селективті тазарту процесі майларды физикалық тазарту тәсіліне жатады.

Селективті тазарту - май құрамына кіретін көмірсутегін еріту бөлек группасына кіретін масса айырбастау экстракциялық процесі.

Қатты бөлшектерді ұстап қалатын, ал сұйықты өткізіп жіберетін кеуекті бөгеттер жәрдемімен суспензияларды ажырату сүзу процесі деп аталады. Суспензияларды сүзгі деп аталатын аппараттарда ажыратады. Сүзгілер сүзуі бөгеттері арқылы екі бөлікке бөлініп, оның бір бөлігіне суспензия құйылады. Осы екі бөліктің екі жағындағы қысымдар айырмасының әсерінен сұйық сүзуі бөгеттерінің кеуектерінен өтіп, ал олардың бетінде қатты бөлшектер ұсталынып қалады. Сонымен суспензия таза сүзінді және ылғалды тұнбаға ажыратылады. Кейбір кезде қатты бөлшектер сүзуі бөгетінің кеуектерінде ұсталынып, тұнба пайда болмайды. Осындай қасиеттерге байланысты сүзуі процесі екі түрге бөлінеді:

1) тұнба пайда болу жолымен сүзуі;

2) сүзуі бөгетінің кеуектерін толтыру арқылы сүзуі.

Сүзуі процесінің қозғаушы күші - қысымдар айырмасы болып табылады. Іс жүзінде сүзуі процесі үш түрлі режимде өткізіледі:

1) Егер суспензияның жоғары жағын қысылған газбен (көбінесе ауамен) немесе сүзуі бөгетінің астыңғы жағын вакууммен қосса, онда сүзуі процесі тұрақты қысымдар айырмасында өтеді. Бұл кезде сүзуі процесінің жылдамдығы азаяды, себебі пайда болған тұнба қабатының қалыңдығы көбейген сайын оның гидравликалық кедергісі көбейеді. Дәл осындай процесті суспензияның тұрақты деңгейінде гидростатикалық қысымның әсерінен пайда болатын қысымдар айырмасы арқылы өткізуге болады.

2) Егер суспензия сүзгіге поршеньді насостар жәрдемімен берілсе, онда сүзуі процесі тұрақты жылдамдықта (ω=const) өтеді, себебі электр қозғалтқыштың тұрақты айналу санында насостың өнімділігі тұрақты болады. Бұл кезде тұнба қабатының кедергісінің көбеюіне байланысты қысымдар айырмасы да көбейеді.

3) Егер суспензия сүзгіге ортадан тепкіш насостар жәрдемімен берілсе, онда сүзуі процесі оның жылдамдығының және қысымдар айырмасының өзгеруінде өтеді, себебі электрқозғалтқыштың тұрақты айналу санында насостың өнімділігі тұнбаның кедергісі көбейген сайын азаяды.

Өндірісте сүзуі процесін төмендегі қысымдар айырмасында өткізеді:

1. Суспензияның гидростатикалық қысымы әсерінен - ΔР<0, 05МПа

2. Вакуум әсерінен - ΔР<0, 05÷0, 09МПа

3. Қысылған газ әсерінен - ΔР<0, 05÷0, 3МПа

4. Суспензия поршенді немесе ортадан тепкіш насостар арқылы берілсе -ΔР<0, 05МПа

Тұнба пайда болу жолымен сүзуі процесі суспензиядағы қатты бөлшектер концентрациясы жоғары (көлем бойынша 1%-тен көп) болған кезде кеңінен қолданылады. Сүзуі бөгеттерінің кеуектерін бітеу арқылы сүзуі процесін мүскіндігінше аз қолданады, себебі процестен кейін бөгеттердің кеуектерін тазалау өте қиын.

Сүзуі бөгеттері кеуегінің өте майда бөлшектермен бітеліп қалмауы үшін суспензияға өте майда дисперсті заттар (активті көмір, селикогель, асбест т. б. ) қосады. Бұл заттар сүзуі бөгеттерінің бетінде қалып, кеуектердің бітелуіне кедергі жасайды. Сүзуі бөгетінің бетінде пайда болған тұнбалар сығылмайтын және сығылатын болып бөлінеді. Сығылмайтын тұнбалардың бөлшектер арасындағы кеуегінің размері қысымдар айырмасы көбейгенде өзгермейді. Сығылатын тұнбалардың кеуектілігі азайып, олардың сүзінді ағынына кедергісі қысымдар айырмасы көбейгенде көбейеді. Сығылмайтын тұнбаларға құм бөлшектері, кальций карбонаты, натрий бикарбонаттары жатады. Өте сығылатын тұнбаларға металдар (Al, Fe, Cu т. б. ) оксидтерінің гидраттары жатады. Сүзуі процесінің негізгі өнімі үзінді немесе тұнба болуы мүмкін. Егер тұнба болса, онда сүзінді қалдықтарын шығару үшін оны басқа сұйықпен жуады, сосын ауамен немесе инертті газбен үрлейді және құрғатады.

Сүзгілер. Сүзгілер жұмыс істеу әрекетіне қарай мерзімді және үздіксіз әрекетті болады. Тұнба пайда болатын процестерге мерзімді және үздіксіз әрекетті сүзгілер пайдаланылады.

Қысымдар айырмасымен қамтамасыз ету тәсіліне байланысты сүзгілер вакуумда (ΔР=0, 06÷0, 08МПа) және қысым астында (ΔР=0, 3÷0, 5МПа) жұмыс істейтін болып бөлінеді. Қысым астында жұмыс істейтін сүзгілердің құрылымының механикалық беріктігі жоғару болу керек болғандықтан вакуумды сүзгілерді пайдалану тиімді. Дегенмен, тұнбаның гидравликалық кедергісі үлкен болса және көп сығылмайтын тұнба болса, онда қысымдар астында жұмыс істейтін сүзгілерді пайдалану тиімді.

Технологиялық мақсатқа байланысты сүзгілер: суспензияларды ажырататын және өндірістік газдарды тазалайтын болып бөлінеді.

Сүзуі бөгеттеріне байланысты сүзгілер: металды бөгетті, сығылмайтын дәнді бөгетті (құмды, көмірді) және қатты бөгетті (металды тор, кеуекті керамика) болып бөлінеді.

Сүзуі процесінің өтуіне және сүзгілердің тиімді жұмыс істеуіне суспензиядағы қатты бөлшектердің ауырлық күші әсерінен тұнуының көп маңызы бар. Сондықтан, сүзгілер сүзінді қозғалысының және оның ауырлық күшінің өзара бағыттары бойынша: қарама-қарсы бағытты (бұрыш 180°), бір бағытты (0°) және перпендикуляр бағытты (90°) болып бөлінеді. Өндірісте пайдалану тиімділігіне және құрылымдарының біркелкілігіне байланысты сүзгілер түрлері.

Мерзімді әрекетті сүзгілер: нутч, сүзгі-престер, тімсемді, патронды.

Үздіксіз әрекетті; ленталы, дискала, табақшалы, карусельді, барабанды. Нутч сүзгілер вакуумда немесе қысым астында мерзімді әрекетте жұмыс істейтін өте қарапайым сүзгілерге жатады. Мұндай сүзгілерде сүзіндінің және оның ауырлық күшінің бағыттары бірдей болады. Олар цилиндр немесе тіктөртбұрыш пішінді тік аппарат болып жасалынады. Суспензия жоғарыдан құйылады да, сүзінді вакуум немесе қысым әсерінен сүзгі бөгеттерінен өтеді. Сығылған ауа бергенде аппаратта артықша қысым пайда болады. Сүзгі бөгетінің бетінде пайда болған тұнба жуылған соң, қол күшінің жәрдемімен аппараттан шығарылады. Мұндай сүзгілердің диаметрі 1м, ал колемі 0, 5м 3 дейін болады.

Артықшылықтары: тұнбаның біркелкі және толық жуылуы.

Кемшіліктері: 1м 2 сүзуі бетіне сәйкес келетін сүзгінің алатын орнының салыстырма ауданы көп.

Қазіргі кезде нутч сүзгілер аз өнімді өндірістерде қолданылады.

Қысым астында мерзімді әрекетте жұмыс істейтін сүзгілерге тек рамалы сүзгі-престер жатады және онық ауырлық күшінің бағыттары бір-біріне перпендикуляр болады.

Өндірісте тұнбаны гидравликалық және механикалық тәсілдермен түсіретін сүзгі процестері пайдаланылады. Гидравликалық тәсілмен тұнбаны түсіргенде рамалар мен тақталарды жылжытпай, тұнбаны су ағынмен суспензия күйінде шығарады. Механикалық тәсілде сүзгіге орнатылған қайырылмалы дөңгелек тік рамалар жәрдемімен түсіріледі.

Тақталардың беттерінің шеттері тегіс, ал ортасы науалы бұдыр болып жасалынады. Тақталар мен рамаларда суспензия және жуатын сұйық өтетін тесіктер жасалынған.

Тақталар мен рамалар тіктөртбұрышты немесе дөңгелек пішінді етіп шойыннан, болаттан, ағаштан және керамикадан жасалынады. Рамалар саны 22-ден 46-ға дейін, ал олардың қалыңдығы 25-46 мм болады. Мысалы, шойыннан жасалған рамалардың өлшемі 1000х1000 мм болғанда сүзуі беті 140м 2 , ал қысым 10 атм болады.

Артықшылығы: сүзуі бетінің көптігі, істен шыққан кейбір тақталарда шүмектерін бекіту арқылы жұмысқа қоспауға болады, жұмыс істеу кезінде қозғалатын бөлшегі жоқ.

Кемшіліктері: қол күшінің керектігі, сүзгі бөгеттерінің тез тозуы, тұнбаның жақсы жуылмауы. Тімсемді сүзгілер қысым астында істейтін мерзімді әрекеттә сүзгілерге жатады. Сүзінді және оның ауырлық күштерінің бағыттары бір-біріне перпендикуляр. Сүзгінің тімсемді тор немесе мата кигізілген рамадан құралған. Раманың ортасындағы ойықтар суспензия және жуатын сұйық берілетін құбырды суырмай раманы оңай шығаруға мүмкіндік береді. Құбыр айналмалы және ілгері-кейін жылжығанда оның соплаларынан шыққан су арқылы тұнба ағызылып түсіріледі. Минутына 10-12 рет айналатын қалақша сүзгінің конусты бөлігінен тұнбаны шығаруды тездетеді. Сүзінді әр рамадан штуцер арқылы шығарылады. Сүзгінің жұмысын басқару автоматтандырылған. Потронды сүзгілердің жұмыс істеу принципі тімсемді сүзгілерге ұқсас болады да, тек корпус ішінде тімсем орнына сүзгі патрондар орналасқан. Жоғарғы жағы ашық металл немесе керамикалық құбырдан жасалған кеуекті патрондарға сүзгі матасы кигізіледі. Патронды сүзгілер көбінесе суспензияларды қоюландыру үшін қолданылады. Барабанды сүзгілер. Химия өнеркәсібінде барабанды вакуум сүзгілер жиі қолданылады. Бұл сүзгі үздіксіз жұмыс істейді және мұндағы сүзіндінің қозғалысы мен оның ауырлық күшінің бағыттары бір-біріне қарама-қарсы.

1. 2 Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Сүзу процесінің өнімділігі және алынатын сүзіндінің тазалығы, көбінесе сүзу бөгеттерінің қасиеттеріне ие болуы керек.

1) Кеуектерінің размері тұнбаның бөлшектерін ұстап қалатындай;

2) Гидравликалық кедергісі аз;

3) Сүзілетін ортаның әсеріне химиялық беріктілігі;

4) Механикалық және жылулық беріктіктері жеткілікті болу керек.

Сүзуі бөгеттері металды торлардан, мақталы матадан, жүнді матадан, синтетикалықжәне кирамикалық материалдардан, шынылы мақтадан жасалынады. Сонымен бірге сүзгі бөгеті ретінде құм, түйіршік тас, тұнба қабаттары қолданылады. Сүзуі бөгеттері структуралық құрылысына байланысты иілгіш және иілмейтін болып бөлінеді.

Сүзуі жылдамдығы. Сүзуі жылдамдығы уақыт бірлігінде сүзгі бетінен алынған сүзінді көлемін көрсетеді:

V с - сүзіндінің көлемі, м 3

S - сүзгі беті, м 2

τ - сүзуі уақыты, с

Тұнба бөлшектерінің арасындағы кеуектілікпен сүзуі бөгеттерінің кеуектіліктерінің размері кіші және ондағы сұйықтың жылдамдығы аз болғандықтан сүзуі процесі ламинарлы режиде өтеді. Сонымен бірге, сүзуі жылдамдығы қысымдар айырмасына тура пропорцианал, ал сұйықтың тұтқырлығы және тұнба қабаты мен сүзуі бөгеттерінің жалпы гидравликалық кедергісіне кері пропорцианал болады:

ΔР - қысымдар айырмасы, Па;

μ - суспензияның сұйық фазасының тұтқырлығы, Па·с;

R 1 - тұнба қабатының кедергісі, м -1 ;

R с. б . - сүзуі бөгетінің кедергісі, м -1 .

К - 1 пайдаланушы колоннасында температура реттеледі, себебі ол рафинаттың сапасына өз әсерін тигізеді.

Колоннаға келіп түсетін шикізат шығыны және еріткіш шығыны реттеледі.

Ал барлық қалған аппараттарда қысым реттеледі, себебі оған еріткіштегі рафинатты және экстрактті ерітінділердің бөліну дәрежесі тәуелді болады. Дәл осындай себеппен колоннаның асты мен үстінің температурасы реттеледі.

Вакуум жағдайында жұмыс жасайтын К-2, К-3, К-6 колонналарында, қалдық қысым минималды мәнінің (0, 01МПа) сигнализациясы қарастырылған.

Колоннадағы кубтық сұйықтықтың деңгейін реттеу кубтық сұйықтықтың шығынын немесе шикізат берілуін өзгерту жолымен қарастырылады. Деңгей қондырғыда апаттық жағдайды алдын алу үшін реттеледі. Егер деңгей үлкен болса, онда масса алмасу процесі бұзылады, ал егер де кубта сұйықтық қалмаса, онда осы сұйықтықты алып тұрған сорап істен шығып кетуі мүмкін.

Пештерде берілетін шикізат қадағаланады, өйткені ол қондырғының өнімділігін анықтайды. Сонымен қатар шығынды өзгерту арқылы, пештегі шикізаттың қысымын анықтайды. Пештерде пештен шығатын шикізаттың шығыс температурасы реттеледі, 300 0 С жеткенде жарықтық сигнализация іске қосылады. Температура пешке жанармайдың аз немесе көп мөлшерде берілуі арқылы реттеледі. Сонымен қоса пештердің арасындағы температура бақыланады, сол арқылы пештерге жылу кернеуінің берілуін тұрақтандырады.

Ағын температурасы жылу алмастыру аппараттарындағы жылу тасымалдағыштың өзгеруіне байланысты болады.

Резервуарда сорғыш насос істен шығып кетпес үшін деңгей реттеледі.

Селективті еріткішпен депарафиндеу процесін автоматты басқару жүйесі дефарафинді май фракцияларының шығысын максимизациялау және энергия қорының сыбағалы шығынын азайту үшін қолданылады. Басқару құралдары процестің математикалық моделінің негізіне сай шикізаттың берілуін максимумге жеткізеді, еріткіш шығынын нормалайды және энергия шығынын азайтады. Температураны реттеу жүйесі немесе еріткіш/шикізат араластырылған еріткіштің берілуін және оның кристализатордағы температураны бекітеді. Басқару құралдары процесс моделінің негізіне сай оптималды температураны және шикізат құрамына байланысты еріткіш/шикізатын анықтайды.

Шикізаттың тұтқырлығын реттеу жүйесі шикізаттың берілген тұтқырлығын тұрақты ұстап тұру үшін араластыратын еріткіштердің берілуін қамтамасыз етеді. Фильтрация жылдамдығын арттыру және кристализация процесінің жағдайын жақсарту мақсатында салқындату құралдары кристализатордағы температура профилімен басқарылады.

Шикізат берілуін басқару жүйесі және аппараттарды қосу фильтрация, салқындату және өнімдерді бөлу процестерімен шектелген максималды өнім берілуін қамтамасыз етеді. Шикізат ауысуын басқару құралдары шикізат компонентіне және технологиялық процеске сай динамикалық реттеу бағдарламаларының пакетін пайдалануға негізделген. Сүзгілеу процесін реттеу жүйесі технологиялық жағдайларға және өнделетін шикізаттың оптималды санына байланысты шаюды басқарады. Сүзгі жүктемесін сүзгілеу жылдамдығының өзгеруі мен рециклдің берілуіне байланысты нормалайды. Өнімділігі аз сүзгілермен жабдықталған депарафинизация қондырғыларында, ыстық сүзгілеу процесін нормалайды.

Өнімдерді бөлу секциясының басқару жүйесі депарафинді майлы фракцияны және қысымды өзгерте отырып, рецикл мен буды буландырғышқа жіберу арқылы энергия шығынын азайтуға көмектеседі. Қазандықтарды оптимизациялау шектелген реттеулер тәсілімен жүргізіледі.

ІІ Арнайы бөлім

2. 1 Технологиялық процесті автоматтандырудың функционалдық схемасын қарастыру

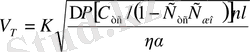

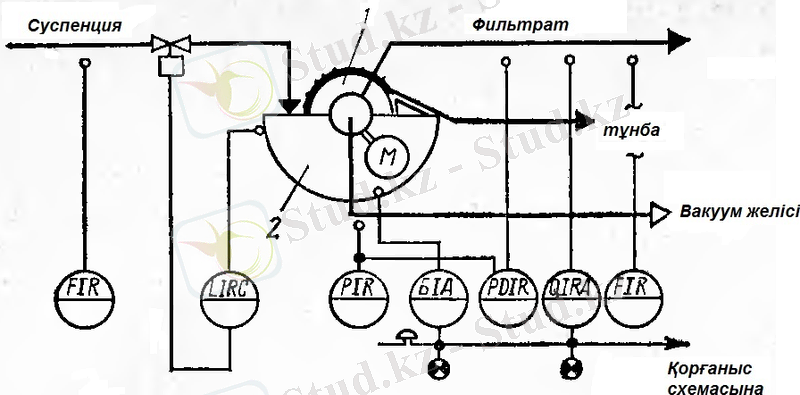

Майларды сүзгілеу жүйесінің басқару объектісі ретінде барабанды вакуумсүзгіні қарастырайық . Сүзгілеу аппараттарын центрифуганы ораластыру мақсаттарына ұқсас орналастырамыз, сондықтан олардың басқару мақсаттары ұқсас болады. Ауытқы әсерлері мен технологиялық және конструктивті параметерлерін таңдау кезінде тұнбада неғұрлым ылғалдың аз болуын қамтамасыз етуіміз керек. Бұл объектіде тұнба бойынша белгілі бір өнімділікті қамтамасыз ететіндей реттеу қондырғыларын орналастырамыз. Таңдап алынған сүзгі типіне байланысты бұл өнімділік мына теңдеумен өрнектеледі:

мұндағы К- тұрақты коэффициент;

- сүзгілеуші материалға дейінгі және одан кейінгі қысым айырмасы; C т. е - бастапқы суспензиядағы сұйықтық көлем бірлігін-дегі қатты бөлшектердің массасы; С ж. о - қатты бөлшектердің масса бірлігіндегі тұнбадағы сұйықтық көлемі; n- барабан айналу жиелігі;

-сұйықтыққа батырылған барабанның бөлігі (ваннадағы суспензия деңгейімен анықталады) ;

-сұйықтықтың кинематикалық тұтқырлығы;

-тұнбаның орташа меншікті кедергісі.

Бұл теңдеуден байқағанымыз

өнімділігі

-ға пропорционал болады. Вакуум сорап пен барабан жетегі ретінде асинхронды қозғалтқышты қолданған кезде

және

параметрлері өзгермейді. Сондықтан тұрақтандыруға қажетті жалғыз параметр ол

ваннадағы суспензия деңгейі болып табылады.

Сурет 2. 1 Майларды сүзгілеу жүйесінің автоматтандырылған процесс схемасы

1- барабан; 2- ванна; Б- электр қозғалтқыш білігіндегі момент.

Бұл жағдайда ваннадағы суспензияның белгілі бір деңгейін қамтамасыз ететіндей реттеу қондырғысын орналастырамыз. Реттеуші әсер ретінде суспензия шығынын реттеу қолданылады.

Вакуум- сүзгілермен жұмыс кезіндегі сүзгілеу маталарының жыртылуы ең қауіпті жағдай болып табылады, себебі, негізгі өнім жоғалады. Мұндай жағдайларды болдырмас үшін сүзгі лайлылығын анықтайтын датчиктер, сонымен қатар дабылқағу және қорғау қондырғылары қолданылады. Сонымен қатар вакуум- сүзгіде тағы бір дабылқағу датчигін орналастырады

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz