Күкірт өндіру және сұйық-сұйық экстракция процестерін автоматтандыру және басқару

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 30 бет

Таңдаулыға:

КІРІСПЕ

Қазақстан Республикасының елбасы Н. Ә. Назарбаевтің «Қазақстан 2030» жолдауында өнеркәсіп және өндіріс салаларын толығымен автоматтандыру, яғни технологиялық үрдістердің автоматтандырылудың ең қажетті, екендігі айтылған.

Автоматы түрде реттеу дегеніміз адамның тікелей қатысуынсыз агрегаттың жұмысын немесе процесстің берілген режимін демеу. Автоматы түрде реттеу кезінде адам рөлі проэкциялаумен, монтажбен, жүйені реттеумен және де оның іс-әрекетін бақылаумен шектеледі. Адам автоматтандырылған реттеу кезінде тікелей процесті басқарудан босайды және бұл бөліктегі оның функцияларын автоматтандырылған реттегіштер деп аталатын арнайы қондырғылар іске асырады. Автоматты түрде реттеу ескі технологиялық процестерді түбегейлі түрде жетілдіріп және қарқындатып қана қоймай, сонымен қатар қолмен реттеу кезінде мүмкін болмаған, жаңа процестерді іске асыруға мүмкіндік берді.

Бұл реттеу түрі адам еңбегін жеңілдетіп, оның өнімділігін арттырады және денсаулыққа қауіпсіз болады.

Өндірісті автоматтандыру адамның өндірістік процестерді басқару функцияларын тікелей орындаудан босап, бұл фукциялардың арнайы қондырғыларға берілуімен сипатталатын машина өндірісінің жаңа кезеңі.

Реттеу параметрі деп агрегат жұмысын немесе технологиялық процесс жүрісін анықтайтын физикалық-химиялық немесе басқа айнымалыларды айтамыз. Автоматтандырылған реттегіш деп реттеу процесін іске асыратын қондырғылар шоғырын атайды. Технологиялық режимді басқарудың мәселесі жекеленген технологиялық параметрлердің (су шығыны, температурасы, қысымы) автоматтанған реттеудің жергілікті жүйесінің (САР) көмегімен шешіледі.

Қазіргі таңда мұнай-газ, металлургия, темір жол, азық түлік, химия және тағы басқа өнеркәсіптерде кеңінен қолданыс тапты. Технологиялық процесті автоматтандыру ол, еңбек өнімділігін арттыру, өнім сапасын жоғаралату, материал және энергия шығындарын қысқарту, қызметкерлер санын азайту сияқты негізгі қорлары болып табылады. Сондықтан да автоматтандырылған жүйелердің біз үшін маңызы зор.

Біздің еліміздің болашағы - оның интеллектуалды қоры, ғылымы және инновация жетістіктерінде. Бұл сөздер Президент Н. Ә. Назарбаевтың халық-қа арналған жолдауында айтылған болатын. Өмір өзі көрсеткендей, шикізат сатуға бейімделген экономика құлдырауға бағытталған. Тек жоғары сапалы, ең соңғы ғылым жетістіктеріне сай техника мен технологиялар ғана экономиканы көркейтіп, халық өмірін жақсартуға қабілетті. Сондықтан да, ғылымға және ғылыми - техникалық және инновациялық саясатқа ерекше көңіл бөлуі тиіс.

I. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

- Автоматтандырылатын технологиялық

процесс туралы мәлімет беру

Өндірісті автоматтандыру - машиналық өндірістің дамуы барысында бұрын адам атқарып келген басқару және бақылау жұмыстарын аспаптар мен автомат құрылғыларға жүктеу процесі. Өндірісті автоматтандыру - осы заманғы өндірісті дамытудың негізгі әрі техникалық прогрестің ең басты бағыты. Өндірісті автоматтандырудың жарым - жартылай, кешенді және толықтай автоматтандырылған түрлері бар. Өндірісті жарым - жартылай автоматтандыру өте күрделі, әрі тез өтетін процестерді адамның тікелей басқаруы болмайтын жағдайларда пайдаланылады. Басқару жұмыстарын автоматтандыру өндірісті жарым - жартылай автоматтандыруға жатады. Өндірісті автоматтандыру процесі кезінде цех, зауыт, электр станциялар өзара бір - бірімен байланысқан автоматты кешен ретінде жұмыс істейді. Кешенді автоматтандыру кәсіпорынның, шаруашылықтың, қызметтің негізгі өндірістік жұмыстарын түгелдей қамтиды. Адам бұл жағдайда жалпылама бақылау жұмыстарымен ғана айналысады. Өндірісті толықтай автоматтандыру өндірісті басқару мен бақылау жұмыстарын түгелдей автоматтандырылған жүйелерге жүктейді. Бұл процесс - автоматтандырудың ең жоғарғы сатысы. Өндірісті толықтай автоматтандыру іске қосылатын өндіріс рентабельді, жұмыс ырғағы ылғи бір қалыпты және әр түрлі ауытқуларды алдын ала болжап, есепке алу болатын жағдайларда, сондай - ақ адамға қауіпті және денсаулығына зиянды өндірістерде іске асырылады. Өндірістік автоматтандырылудың негізгі басқарылушы нысанның заңдылықтарын тиімді түрде зерттеу әдістерін жасау, басқару әдістерінің экономикалық тиімділігін анықтау және автоматтандыру құралдарын жасаудың инженерлік әдістерін табу секілді мәселелерден құралады. Белгілі бір мақсатқа жету үшін таңдалып алынған тиімді басқару әдістері мен оны іске асыратын техникалық құралдар автоматтандырылған басқару жүйесін құрады. Осы заманға автоматтандырылған басқару жүйесінің құрамына сигналдар тудыру құрылғылары, логикалық және математикалық өңдеулерден өткен ақпаратты қабылдау және қайтарып беру, белгілі болған ақпараттарды операторға хабарлау, басқару сигналдарын тудыру және жұмыстық құрылғылар кіреді.

Өндірісті кешенді түрде автоматтандыру, өнеркәсіп көлемі мен өндіріс қарқынының артыуы және халық шаруашылығының әр түрлі салалары арасындағы өндірістік байланыстардың күрделенуі экономикалық мәліметтер мен статистикалық мәліметтер жинау және оларды өңдеу процестерін документация түрлерін есепке алып, таратып отыру, жоспарлау және басқару міндеттерін шешу ісінде автоматтандыру қажеттігін туғызады. Басқару жұмыстарын автоматтандырудың ғылыми негізі халық шаруашылығын басқарудың оптимальдық жүйесін синтездеу әдісін зерттейтін және экономикалық мақсаттарға математикалық әдістерді пайдалану мәселелерімен шұғылданатын экономикалық кибернетика. Оның басты проблемасы - халық шаруашылығымен оның жеке салаларын басқаруды автоматтандырудың бір тұтас жүйесінде адам мен кибернетикалық машиналардың өзара әрекеттігін методологиялық және принциптік мәселелерін шешу.

Күкірт өндіру қондырғысы (КӨҚ) екі блоктан тұрады: моноэтаноламин сулы ерітіндісін регенерациялау (бастапқы қалпына келтіру) блогы мен күкірт алу блогы. Моноэтаноламин сулы ерітіндісін регенерациялау (бастапқы қалпына келтіру) блогы 1978 жылы, күкірт өндіру блогы - 1979 жылы пайдалануға берілген.

Күкірт өндіру қуаттылығы жылына 20 мың тонна күкірт өндіру қондырғысының жобасы Москва қ. «Гипрогазоочистка» институтымен әзірленген. Күкірт өндіру қондырғысы жалында күкіртті сутегі газын жағу қажеттілігін және атмосфераның ластануын болдырмайды. Қондырғыда техникалық газ күкірт алынады.

Ерітіндіні бастапқы қалпына келтіру (регенерациялау) тарелке десорберлердегі «тымық» будың көмегімен жүргізіледі. Қарапайым күкірт алу үшін бірінші термиялық сатылы және кейінгі екі каталитикалық сатысы бар 3 сатылы тотықтырғыш метол қолданылған.

Қоршаған ортаны қорғау туралы заңнама талаптарының өзгеруіне байланысты күкіртті ашық вагондарда тасымалдауға тиым салынады. Бұл жағдайда оңтайлысы күкіртті ұсақтап шығару болып табылады.

Күкірт қышқылы өндірісінің шикізаты элементтік күкірт, құрамында күкірт бар минералдар ( колчедан, гипс) және құрамында күкірт диоксиді және күкіртсутек бар өндірістен шығарылатын газдар.

Жанасу әдісінің негізі құрамында күкірт бар шикізатты өртеу арқылы күкірт диоксидін алу, күкірт диоксидін күкірт үшоксидіне дейін тотықтыру, күкірт үшоксидін сумен немесе күкірт қышқылымен адсорбциясы.

Күкірт қышқылы өндірісінде негізгі қалдық - огарок және шлам (колчедан), құрамында күкірт диоксиді және тұман H 2 SO 4 бар шығарылатын газдар, қышқыл ағындар.

Күкірт қышқылы өндірісінде күкірт диоксиді қалдықтарын утилизациялаудың негізгі әдісі өнеркәсіпке жасалған және енгізілген аралық адсорбция арқылы қос жанастыру әдісі болып табылады. Мұнда SO2 -ні SO3 -ке дейін тотығу конверсиясын 99, 5-99, 7% арттыруға мүмкіндік береді және шығарылатын газдың құрамынан SO2 мөлшері азаяды.

Бірақ әлемдік масштабпен салыстырғанда аздаған процентті құрайтын күкірт қышқылы өнеркәсібінде қалдықпен шығарылатын SO2 негізгі мәселе емес.

Атмосфераға шығарылатын SO2 көлемі дамыған АҚШ-та жылына 27 млн тоннаны құрайды. Бұл 41, 3 млн т күкірт қышқылына эквивалентті. Сонымен SO2 утилизациясы бір мемлекет аясынан шығып халықаралық сипат алады, сондықтан шығарылатын газдарды тазалау мақсатында SO2 ұстау және концентрлеу технологиясы және күкіртті пайдалы қолдану өте өзекті болып табылады.

Экстракция деп - экстагенттің көмегімен ерітінді немесе қатты денелерден бір немесе бірнеше компонентті бөліп алу процесін айтады. Экстрагентпен әрекеттескенде бөлініп алатын компоненттер жақсы ерітіледі және осы қосылыстың қалған компоненттеріне аз мөлшерде немесе мүлдем әсер етпейді, яғни ерімейді. Химиялық технологияда эстракция қатты денелерден гөрі сұйық экстрагентпен жиі жасалынады. Ал қатты заттардан экстракция тек фармацевтикалық, тамақ және ағаш өнеркәсібінде қолданады. Көбінесе химиялық технологияда сумен немесе қышқыл мен сілтінің сулы ерітіндісімен сұйытылған қатты кеуекті заттардан жасалған экстракцияны қолданады. Қатты және сұйық фазадағы масса алмасу үрдісі әртүрлі. Сондықтан сұйық - сұйық жүйе мен сұйық - қатты жүйедегі экстракциялар бөлек қарастырылуы керек. Жалпы мәлімет Сұйық - сұйық жүйедегі экстракция процесі химия, мүнайлы химия, мұнай өндіру өнеркәсіптерде кең қолданады. Олар таза күйде әртүрлі органикалық және мұнайлы химиялық синтездің өнімдерін, көп кездесетін жэне сирек кездесетін элементтерді бөліп алуда және ағынды суларды тазартуда тиімді. Сұйық -сүйық жүйедегі экстракция араларында экстрагирленетін заттар таралған шекті еритін және екі ерімей-тін сұйық фазаның қатысуымен өтетін масса алмасу үрдісі болып табылды. Процестің жылдамдығын жоғарылыту үшін экстрагент пен бастапқы ерітінді арасында тығыз байланыс болуы керек. Фазалардың әрекеттесуі нәтижесінде экстракт - экстрагентте бөлініп алынған заттың ерітіндісі мен рафинат - экстрагирленетін комоненттер толығымен алынған қалдық бастапқы ерітінді алынады. Алынған сұйық фазалар (экстракт пен рафинат) бір-бірінен тұндыру кейде центрифугалау арқылы немесе басқа да механикалық әдістермен бөлініп алынады. Содан кейін экстрактордан керекті өнімді бөліп алуды жүргізеді және рафинаттан экстрагентті регинерациялайды. Сәйкес компоненттерді экстрактордан ректификация немесе реэкстракция жолы арқылы бөледі, мысалы оны сулы ерітіндіге ауыстыру. Рафинатпен кеткен немесе ерітілген кезде экстрагент жоғалмас үшін оны ректификациямен бөледі немесе басқа еріткішпен экстракциялап жэне оны келесі сатыларда пайдалану үшін қайтарады. Үздіксіз экстрактордың принципиалды схемасы ХІІІ-1, а суретте келтірілген. ХІІІ-1, б суретте металл тұздарының экстракциясы көрсетілген.

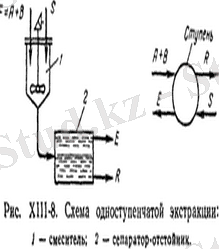

Экстракция әдістері Бейорганикалық заттардың экстракциясында эдетте бір экстрагентпен сулы фазадан бір немесе бірнеше заттарды бөліп алады. Органикалық заттардың қоспасын экстракциямен бөлуде қолданылатын экстрагенттің санынан тәуелді: 1) бір экстрагентті экстракция, жүйе кем дегенде үш компоненттен тұрады (бастапқы ерітіндінің екі бөлінетін компоненті және экстрагент) . 2) екі экстрагентті экстракция (фракциялық экстракция), жүйе кем дегенде төрт компоненттен тұрады (бастапқы ерітіндінің екі компоненті және екі араласпайтын экстрагент) . Бір экстрагентпен экстракция көп таралған. Мысал ретінде сатылы экстракцияны қарастыруға болады, оны жүзеге асыру әдістері төменде келтірілген. Бір сатылы экстракция. Бүл ең қарапайым әдіс, яғни бастапқы ерітінде Ғ және S экстрагент араластырғышта араласады. (ХІІІ-8 сурет), сосын ол екі қабатқа бөлінеді: экстракт Е жэне рафинат К. Бөліну көбінесе тұндырғыш сепараторда өтеді. Жеткілікті уақытта байланысты экстрагент пен бастапқы ерітінді әрекеттесуінен тепе-теңдікке жақын құрамды экстракт пен рафинат алынуы мүмкін.

- Бақыланатын, реттелетін және сигналданатын

параметрлерін таңдау

Поз.

Орта параметрі,

өлшенетін параметрлер

Аталуы және

техникалық сипаттамасы

Маркасы

Саны

Ескерту

1-1

1-2

1-3

1-4

1-5

Шығын

Шығынды көрсетіп

реттейттейтін

МЕТРАН

5

щитте

2-1

Қысым

Қысымды тіркеп реттеп

ескертетін.

ЭКМ-1М

1

щитте

3-1

3-2

Температура

Температураны көрсетіп

тіркеп реттейтін

Өлшеу диапазоны: 50 0 С -

150 0 С ; ұзындығы: 120-3150

мм;

ДИСК-250-

1231

2

щитте

4-1

Шығын

Шығынды көрсетіп тіркеп

реттейтін

МЕТРАН

1

щитте

5-1

Қысым

Қысымды дискіретті

тіркеп ескертетін

БАРАС

ТАРТ

1

щитте

6-1

Температура

Темпераатураның әр

түрлілігін реттеп тіркейтін

РС29. 2. 22

1

щитте

7-1

Деңгей

Деңгейді көрсетіп тіркеп

реттейтін;

Өлшну диапазоны 0, 25-6 м.

SITRANS

Probe LU

1

щитте

8-1

Сапа

Сапаны тіркеп реттеп

ескертетін

1

щитте

- АРНАЙЫ БӨЛІМТехнологиялық процесті автоматтандырудың

функционалдық схемасын қарастыру

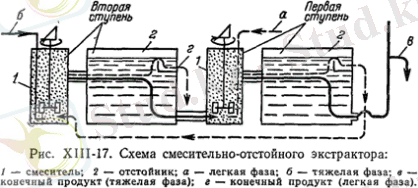

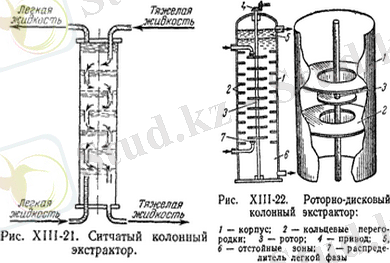

Экстракциялық аппараттардың құрылғысы Сұйық фазалар арасындағы байланысу түрінен тәуелді экстракторлар басқа масса алмасу аппараттары сияқты мынадай болады: сатылы, мұнда фазалар қүрамының өзгеруі аппарат құралған сатыдан келесі сатыға ауысқан уақытта секірмелі түрде жүреді дифференциалды - контактылы, фазалар құрамының өзгеруі үздіксізге жақындайды. Әдетте экстракторда фазалардың эрекеттесу беті неғұрлым көп болуы үшін, осыған сай масса ауысу жылдамдығын жоғарылату үшін сүйықтықтың біреуі (дисперсті фаза) басқа сұйықтыққа (жазықтық фаза) тамшы ретінде таралады. Ток көзіне байланысты бір фазаның мен екіншісімен араласуы және дисперленуі үшін жоғарыда аталған экстракторлар түрін ішкі энергиясы арқылы дисперленетін аппараттарға бөледі. Центрден тепкіш күшімен істейтін экстракция белгілі амплитуда мен тербеліс жиілігімен механикалық араластырғыш арқылы энергия беріледі. Әрбір араласу процесінен кейін экстракцияда фаза бөлінуі (сепарация) болады. Сепарация жүзеге асырыдатын күшке байланысты экстракторлар: 1) ауырлық күші арқылы фазалардың бөлінуі - фазалардың меншікті салмақтарының әртүрлілігі әсерінен (гравитациялық экстракторлар) және 2) фазаның центрден тепкіш күші арқылы бөлінуі (центрден тепкіш күшпен жұмыс істейтін экстракция) болып бөлінеді. Процесті үйымдастыру принципі бойынша барлық экстракторлар периодты жэне үздіксіз әрекет ететін деп екіге бөлінеді. Қазіргі кезде периодты әреке ететін экстракторды өндірістен гөрі лабораторияда көп қолданады. Көрсетілген классификация бір типті аппараттың барлық құрылымын көрсетпейді. Бұл ерекшекліктердің ең маңыздылары төмендегідей әр түрлі экстракторларда көрінеді. Сатылы экстракторлар. Араластыргышты-тұндыргыш экстракторлар. Бүл экстракторлар ескі экстракционды аппараттарға жатады. Бұл экстрактордың әрбір сатысы араластырғыштан түрады, онда тұндырғыш тепе-теңцікке жақын уақытқа дейін сүйық араласады да экстрактан рафинатты бөліп алады. Тура бағытта бірінен соң бірі орналасқан сатыларда фазалардың жүруі қарама- қарсы бағытта жүмыс істейді. Аппараттың сатылары горизонталь орналасады немесе каскад түрінде орналастырады. (ХІІІ-17 сурет) Араластырғышты-түндырғыш экстрактордың жұмыс істеу принципі ХІІІ-17 суретте екі сатылы қарапайым түрі көрсетілген.

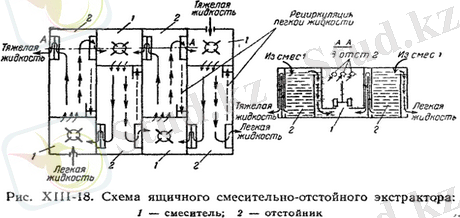

Сонымен аппараттың алатын көлемін азайту үшін компакты жәшікті экстракторды қолданады. Жәшікті экстракторда (ХІІІ-18) барлық сатылар тік ағынды корпуста орналасқан. Ауыр фаза араластырғышқа корпустың жоғарғы оң бү-рышына түседі де төменгі сол жағынан шығады. Суретте көрініп тұрғандай жеңіл фаза ауыр фазаға қарама -қарсы бағытта жүреді. Ауыр фаза (А-А бойынша ағын) тұндырғыштың төменгі бөлігінен гидравликалық затвор арқлы келесі араластырғышқа барады, ал жеңіл фаза аппараттың табалдырығынан өтіп тұндығыштың жоғарғы жағынан шығарылады.

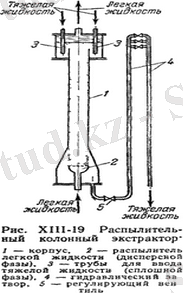

Дифференциальды--контактылы экстракторлар Гравитациялық экстракторлар (сыртқы энергия келтірілмейтін) Шашыратқыш колонналар. Шашыратқыш колонналар ішінде тек ауыр мен жеңіл фаза кіретін қондырғы жартылай колонна болып табылады. ХІІІ-19 суретте шашыратқыш экстрактор көрсетілген. Шашыратқыш экстракторлар жоғары өндіргішімен жэне массаберісінің қайтымды араласуының төменгі интенсивтілігімен ерекшеленеді. ВЕП-тің үлкендігі бірнеше метрге жетеді. Бүл оның өндірісте шектеулі болуының негзі болып табылады.

Сөрелі колонналы экстракторлар. Сөрелі экстракторлар құрылғысы әртүрлі табақшалы-бөгендері бар колонналарды құрайды. Бөгендер кезектесіп келетін дискілі және сақиналы (ХІІІ-20 сурет) немесе барометрлі конденсаторларда (XIII-20, а суреті) сегментті кесінділері бар жазық табақшалар немесе ХІІІ-20, б көрсетілгендей қималары бар дискі. формасында болады. Көршілес сөрелер қашытығы 50-150 мм. Тамшылар коалесцирленіп жазық фазамен шайылатын бөгеннен жұқа қабық түрінде өтеді. Сөрелі колонналарда масса алмасудың қарқындылығы шашыратқыш колонналарға қарағанда жоғары.

Қондырмалы және илеуішті колонналы экстракторлар. Бұл экстракторлар негізі бойынша абсорцияда және басқа да масса алмасу үрдістерінде қолданылатын әдеттегі қондырмалы және илеуішті колонналардан ерекшелінбейді. Қондырмалы экстракторларда қондырма тіреуіш торларада 2-10 колонна диаметрінің биіктігі бойынша қабаттар болып орналасады. Қондырмалар бұлай орналастырылғанда сұйық олардың арасындағы кеңістікте қосымша араластырылады. Фазалардың бірі таратқыш құрылғының көмегімен дисперленеді және колоннада қарсы ағынмен жазық фазаға жылжиды. Қондырмадан өткеннен кейін тамшылар бірнеше рет коалесцирленеді және қайта бөлшектеледі. Олардың соңғы коалесценциясы және диспергерленетін фазаның қабаты колоннаның тұндыру зонасында өтеді. Қондырма ретінде көбінесе керамикалық қондырма (Рашиг сақинасы) қолданылады. Қондырмалы экстракторлардың жұмысының гидродинамикалық жағдайы үшін қондырма материалының сұйықпен ылғалдануы басты болып келеді. Фазалардың беттесуі беті диспергерленетін фаза тамшыларының бетімен анықталуы үшін жазық фаза дисперлеуші фазаға қарағанда қондырманы жақсы ылғалдандыруы керек. Олай болмаса тамшылар жабынға қосылады да фазалардың беттесу беті қондырманың геометриялық бетімен шектеледі. Илеуішті экстракторда диспергирленетін фаза XIII-21 суретте көрсетілгендей илеуішті табақшалардың саңылаулары арқылы өтіп тамшыларға және ағындарға ыдырайды, одан кейін олар табақ арасындағы кеңістікке таралады. Жазық фазамен әрекеттескеннен кейін тамшылар коалесцирленеді және әрбір жоғары орналасқан табақ үстінде жеңіл фаза қабатын түзеді. Егер ауыр фаза диспергирленетін болса, онда бұл сұйықтың қабаты табақшалар астында түзіледі. Барлық гравитациялық экстрактор-лар қозғалғыш бөліктің жоқ болуына негізделіп құрылысының қарапайым-дылығымен ерекшеленеді. Сәйкесінше бұл аппараттардың құны және эксплуатациямен байланысты шығын-дар үлкен емес. Бірақ гравитациялық экстракторларда масса алмасу қарқындылығы төмен.

Сыртқы энергия келтірілетін экстракторлар. Мұндай типті үздіксіз жұмыс жасайтын колонналы экстракторларды қазіргі кезде өндірісте көп қолданады. Бұл топтағы аппараттарға механикалық араластырғышы бар роторлы дискілі экстракторлар (ХІІІ-22) жатады Роторлы-дискілі экстракторлар. ХІІІ-22 суреттегі экстракторда корпустың ішінде бір-бірінен арақашықтығы бірдей сақиналы қалқа орнатылған. Колонна өсінің бойында вертикалды түрде білік немесе ротор жэне оған горизонтальді сызықтармен диск орнатылған. Ал ол айналдырғыш арқылы айналады. Ротордың дисктері қалқаға симметриялы орналасқан, яғни қалқа арасындағы диск колонна секциясын құрайды. Сақина мен дисктер бойлай араластыруға кедергі жасайды. Колоннаның араластырғыш зонасына жоғарғы жэне төменгі түндырғыш зоналар жалғасады. Фазаның біреуін (жеңіл фаза) бөлгіштің көмегімен дисперленеді де колонна секциясында ротордың дискілері арқылы көп рет редисперленеді. Фазаларды араластырғаннан кейін оның сақиналы қалқадан өткеннен кейін фазалардың тығыздығының эртүрлігіне байланысты жиігірек бөлінеді. Сол уақытта жеңіл фаза жоғарыға көтеріледі, ауыр фаза төмен түседі де келесі араластыру процесі жүруі үшін ротордың сэйкес дискілерімен алып қалынады. Араластырғышы бар басқа құбырлы экстракторлар. Бұл типті аппараттар араластырғыш құрылығыларының болуымен ерекшеленеді. Құбырлы аппаратта (XIII-23, а сурет) араластырғыш дисклердің орынына ашық турбинді аралстырғыштар қолданылады, ал оның қабырғаларына араласуды жақсартатын қозғалыссыз тік кескінді бөгеттерді орналастырады. Араластырғыштар қозғалыссыз сақиналы бөлгіштермен шектелген. Құрылғысы басқа эксракторда (XIII-23, б суреті) әрбір секцияға сақиналы бөгетерден басқа қосымша көлденең дисклер түрінде бағыттаушы бөгеттер орналастырылады. Көлденең дисклер арасында тік торлы қалың қабатты сақиналы формалы бөгеттер қыстырылған. Мұндай сақиналы торлы бөгеттер көмегімен тамшылардың коалесценциясы жеңілденеді және фазалардың жақсы бөлінуі болады. Мұндай құрылысты аппараттарды дифференциалды-контактылы типті экстракторларға жатқызуға болады. Жұмыс істеу принципі бойынша құбырлы араластырғыш-тұндырғыш экстракорларына жатқызуға болады. Үздіксіз әрекет ететін құбырлы механикалық экстракторларда бір фаза екіншісімен жақсы диспергирленеді және масса алмасу қарқындылығы жоғары. Бұл аппараттар аз өндірістік аудан алады және эксплуатациялауда сенімді. Олардың кемшіліктері: сатылар саны артқанда (6-8 көп) ротордың құрылысы күрделенеді және аппараттың биіктігі ұлғаяды.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz