Магистральды газ құбырларының компрессорлық стансаларын автоматтандыру және компрессорлық машиналардың технологиялық сипаттамасы

Жұмыс түрі: Дипломдық жұмыс

Тегін: Антиплагиат

Көлемі: 41 бет

Таңдаулыға:

КІРІСПЕ

Автоматтандыру- адамның қатысуынсыз өндірістік процестерді құралдар комплексін пайдаланып басқаруға мүмкіндік беретін жүйе, бірақ адам тек бақылаушы міндетін атқарады. Өндірістік процестерді автоматтандыру өнім санын артыруға, бағасын төмендетуге және сапасын жоғарлатуға, қызмет етуші жұмысшылардың санын қысқартуға және машиналардың сапасы мен ғұмырын арттыруға мүмкіндік береді, сонымен қатар маериалдарды үнемдейді және еңбек жағдайы мен қауіпсіздігі жақсарады.

Автоматтандыру адамды механизмдерді тікелей басқарудан босатады. Автоматтандыру процесі кезінде адам автоматтандыру құралдарын қалпына келтіреді, оларға күтім көрсетеді және ретттейді, олардың жұмысын бақылаумен шектеледі. Автоматтандыру құралдарын пайдалану жоғары білікті мамандарды қажет етеді.

Кез- келген объектіні басқару процесі практикада бірдей жүреді: адамның кейбір сезгіш органдары, мысалы, оператор көзі немесе өлшеу түрлендіргіші технологиялық процесс жүрісі туралы ақпаратты қабылдайды. Бұл ақпарат қандай да бір байланыс каналдары (адамның нерв жүйесі, электр сымдары және т. б) арқылы қабылданған ақпаратты басқару сигналына түрленіретін органға беріледі. Егер техникалық құралдар мен әдістердің жиынтықтарын пайдалану нәтижесінде өндірістік процестерді бақылау және басқару функцияларынан адам босатылса, онда бұл процесс автоматтандырылған деп айта аламыз.

Өндірістік процестерді автоматтандырыудың үш деңгейі бар: төмен, орташа және жоғары. Төмен деңгей процесс немесе агрегаттың жеке параметрлерін автоматты бақылауды және реттеуді, орындаушы механизмдерді қашықтан басқаруды және нормадан параметрдің ауытқуын дабылқағуды қарастырады. Орташа деңгей орталықтандырылған диспетчерлік басқарылатын және объек-тіге қызмет көрсетуді жүзеге асыратын технологиялық процесті автоматты реттеу жүйесімен және қосымша агрегаттар мен қондырғылар жұмыс режимін автоматты басқару және реттеумен толықтырылады. Жоғары деңгей автоматтандырылған басқару жүйесін пайдалануды қарастырады.

Газ- мұнаймен қамтамасыздандыру жүйелерінің басты талабы тұтынушылар-ға мұнай немесе газды сапалы және үздіксіз жеткізу. Бұл талаптар автомат-тандыру жоғары деңгейге жеткен кезде толық орындалады. Газ және мұнайды құбыр өткізгішпен тасымалдау объектілері біріншіден технологиялық процес-терінің көп әртүрлігімен және екіншіден жеке объектілер арасындағы ара-қашықтың бірнеше мыңдаған километрге дейін болуымен ерекшеленеді. Олар технологиялық өзара байланысқан және бір- біріне пайдалану кезінде әсер етеді. Міне, осы факторлар құбыр өткізгішпен тасымалданатын объектілерді оперативті басқару үшін автоматтандыру құралдары мен телемеханика және есептеу техникаларының кең пайдаланылуымен түсіндіріледі.

Магистральды газ құбырындағы компрессорлық стансалар транспортталатын газды қорек көзінен тұтынушыларға таратушы стансаларға дейін берілуін қамтама-сыз ететін қысымға дейін сығуға арналған. Компрессорлық стансалардың негізгі параметрлеріне транспортталатын газдың көлемі, станса кірісі мен шығысындағы газ қысымы мен температурасы жатады.

Магистральды газ құбырларындағы КС негізгі типтері:

- басты компрессорлық стансалар (ГКС) ;

- желілік компрессорлық стансалар (КС) ;

- дожимді компрессорлық стансалар (ДКС) .

Басты компрессорлық стансалар (ГКС) газ кен орындарынан кейін орналастырылады. Себебі өндірілген газ қысымы кен орнында төмендейді және тасымалдауға қысымы жеткіліксіз болады. ГКС міндеті газды магистральды құбырмен тасымалдауға қысымын көтеру.

Желілік компрессорлық стансалар магистральды газ құбырлары арқылы газды тасымалдау үшін қолданылады.

Дожимді компрессорлық стансалар (ДКС) жер асты қоймаларына газды сақтауға айдау үшін қолданылады. Жер асты қоймаларында газ сақталады.

І ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

- Газ тасымалдау компрессор стансалары туралы жалпы мәлімет

Газдарды сығу және тасымалдау үшін пайдаланылатын машиналарды компрессорлық машиналар деп атайды. Сығылған газ қысымының Р 2 бастапқы газ қысымына Р 1 қатынасын сығу дәрежесі деп атайды. Сығу дәрежесінің шамасына қарай компрессорлық машиналар төмендегі түрлерге бөлінеді:

1. Желдеткіштер (Р 2 /Р 1 <1, 1) - көп мөлшердегі газдарды тасымалдау үшін пайдаланылады.

2. Газүргіштер (1, 1<Р 2 /Р 1 <3, 0) - газ құбырларында кедергілер едәуір көп болғанда газдарды тасымалдау үшін пайдаланылады.

3. Компрессорлар (Р 2 /Р 1 >3, 0) - жоғары қысымдар алу үшін пайдаланылады.

4. Вакуум насостар - қысым атмосфера қысымнан кем болғанда газдарды сору үшін пайдаланылады.

Жұмыс істеу принципіне байланысты: поршенді, роторлы, ортадан тепкіш және осьті болып бөлінеді. Нақты газдарды сыққанда оның көлемі, қысымы және температурасы өзгереді. Бұл шамалардың өзара қатынасы 10 6 Па (~10 атм) дейінгі қысымда идеал газдар күйінің теңдеуімен өрнектеледі. Ал Р>10 6 Па (>10 атм) қысымдарда бұл үш шаманың байланысын Ван-дер-Вальс теңдеуімен өрнектеледі:

Р-газ қысымы, Па; υ - газдық меншікті көлем, м 3 /кг; R=8314 - газды тұрақтылық, Дж/кг·к; М - молекулалық салмақ, кг/моль; Т - температура, °К; а, в - берілген газ үшін тұрақты шама.

Сығудың теориялық екі түрі болады:

1. Изотермиялық процесс - газ сығылғанда бөлінген жылу толығымен айнала ортаға таралады және газдың температурасы өзгермейді. (Т=const) .

2. Адиабаталық процесс - газ айнала ортамен жылу алмаспайды және барлық бөлінген жылу газдың ішкі энергиясы үшін жұмсалады.

Шынында сығу кезінде бөлінген жылудың бір бөлігі айнала ортаға таралады, ал қалған бөлігі газды ысытуға жұмсалады. Мұндай сығу процесін политропты деп атайды.

Поршенді компрессорлар жұмыс істеу принципіне байланысты бір және екі әрекетті, ал сығу сатысының санына қарай бірсатылы және көпсатылы болып бөлінеді. Бірсатылы компрессорларда газ соңғы қысымға дейін параллель жұмыс істейтін бір немесе бірнеше цилиндрде сығылады. Бірсатылы горизонтальды жай әрекетті компрессордың құрылысы поршеньді насостың құрылысына ұқсас. Поршень цилиндр ішінде шатун және кривошип арқылы жалғанған. Кривошиптың білігіне маховик орнатылған. Цилиндр бір жағынан қақпақпен жабылған, қақпаққа сору клапоны және айдау клапоны жайғасқан. Поршеннің солдан оңға қарай жылжығанда цилиндр қақпағымен поршень арасындағы кеңістік кеңейіп, вакуум пайда болады. Осының нәтижесінен сору клапоны ашылады және газ цилиндрге сорыла бастайды. Поршеннің кері оңнан сола қарай қозғалысында сору клапоны жабылып, ал цилиндрдегі газ поршенмен қысымның соңғы мәніне дейін сығылады, сосын айдау клапоны ашылып, сығылған газ айдау құбырына беріледі. Бірсатылы екі әрекетті компрессорларда газ цилиндрде поршеннің екі жағымен кезек-кезек сығылады. Поршеннің бір рет оңға және солға сығылғанда газ екі рет сорылып, екі рет айдалады. Цилиндрде екі сору және екі айдау клапондары бар. Мұндай компрессорлардың құрылысы күрделілеу болғанымен, олардың өнімділігі жай әрекетті компрессорларға қарағанда екі есе көп болады. Газ сығылғанда оның температурасы көбейеді, сондықтан оның температурасын төмендету үшін, цилиндр қабырғасындағы арнайы жейде арқылы үздіксіз суытушы су жіберіледі. Компрессордың өнімділігін арттыру үшін жай және екі әрекетті көпцилиндрлі компрессорлар қолданылады.

Роторлы компрессорлар және газ үрлегіштер. Пластиналы компрессорлар . Компрессордың корпусының ішіне эксцентрлі ротор орналасқан. Компрессор жұмыс істегенде оның қабырғалары қызып кетпеу үшін сыртында суытатын су берілетін жейдесі болады. Ротордың радиалдық ойықтарындағы пластиналар ротор айналғанда ортадан тепкіш күш әсерінен ойықтардан еркін шығуы үшін корпус пен ротор арасындағы орақ тәрізді кеңістікті бірнеше камераларға бөледі. Камералардың көлемі корпустық вертикаль осінен оңға қарай көбейеді, ал солға қарай пластиналар ойықтарына кіре бастаған кезде азаяды. Осының салдарынан газ құбыр арқылы сорылып, сосын сығылып, айдау құбырына беріледі. Пластиналы роторлы компрессорлар бір және екі сатылы болып жасалынады. Бір сатылы комперссорларда абсолюттік сығу қысымы (2, 5÷4) 10 5 Па (2, 5÷4 атм), ал екі сатылы компрессорларда (8÷15) 10 5 Па (8÷15 атм) болады.

Роторлы компрессорлардың поршеньді компрессорға қарағанда төмендегі артықшылықтары мынада: 1) өлшемдері (размерлері) және салмағы кіші және аз орын иеленеді; 2) құрылымы қарапайым, детальдар саны кем және арзан; 3) кривошиті-шатунды механизмі жоқ.

Кемшіліктері: 1) ПӘК төмен; 2) сығу қысымы аздау.

Сақиналы роторлы компрессорлар. Корпус ішіне эксцентрлі қалақшалы ротор орналасқан компрессорды жұмысқа қосудан бұрын оның корпусының жартысына дейін сұйық құйылады. Ротор айналғанда су корпустың қабырғаларына шашырап, корпус пен ротор арасында айналмалы су сақинасы пайда болады. Ротордың эксцентрлігіне байланысты, сумен толтырылған кеңістік ротор қалақшаларымен әртүрлі көлемді қуысқа бөлінеді. Ротор айналғанда көлемі үлкейетін қуыстағы тесік арқылы газ сорылып, көлемі азаятын қуыстарды сығылып тесік арқылы айдау құбырына беріледі. Бу компрессорда су сақиналы поршень міндетін атқарады, содықтан мұндай компрессорды сұйық поршеньді деп атайды. Сұйық поршеньді компрессор газ күйіндегі хлорды тасымалдағанда қолданылады. Мұндай компрессор корпусы эллипс пішінді болып, оған күкірт қышқылы құйылады. Ротор мен корпус центрлес болады. Су сақиналы роторлы компрессорды өте аз қысым алынаты болғандықтан вакуум-насос ретінде қолданылады. Газ үрлегіштер. Корпус ішінде екі параллель биікте екі барабан немесе поршень айналады. Бұлардың біреуі электр қозғалтқыш жәрдемінде айналып, ал екіншісі тісті беріліс арқылы байланысқан. Барабандар бір-біпіне қарама-қарсы бағытта айналады. Барабандар бір-біріне және корпусқа нығыз тақалып айналғанда бір-біріне бөлек камера пайда болады. Бұл камераның біреуінен газ сорылып, ал екіншісінен газ сығылады. Газ үрлегіштердің өнімділігі 2÷800 м 3 /мин.

Ортадан тепкіш компрессорлар. Ортадан тепкіш компрессорлар желдеткіштер, турбоүрлегіштер және турбокомпрессорлар болып бөлінеді. Желдеткіштер. Ортадан тепкіш желдеткіштер шартты түрде үш топқа бөлінеді:

1) Төмен қысымды (Р<10 3 Па)

2) Орта қысымды (Р=10 3 ÷3·10 3 Па)

3) Жоғары қысымды (Р>3·10 3 Па÷10 4 Па)

1) Төмен қысымды (Р<10 3 Па)

2) Орта қысымды (Р=10 3 ÷3·10 3 Па)

3) Жоғары қысымды (Р>3·10 3 Па÷10 4 Па)

Спираль тәрізді корпустың ішінде көп қалақшасы бар жұмысшы доңғалақ айналады. Газжелдеткіштің өсу бойынша сору құбыры арқылы сорылып, айдау құбыры арқылы беріледі. Желдеткіштер пішіні, корпусының, жұмысы доңғалағының, қалақшаның размерлерін гидравликалық шығын аз болатындай етіп таңдау керек.

Турбокомпрессорлар. Жоғары сығу дәрежесін алу үшін турбокомпрессорлар қолданылады. Айдау қысымының үлкен болуына байланысты турбокомпрессорларда жұмысшы доңғалақтарының саны көп болады және олардың диаметрі мен ені жоғары қысымды сатыға қарай азаяды. Турбокомпрессорлардың жұмысшы доңғалағының айналу жылдамдығы 240÷270 м/с, ал айдау қысымы - 2, 5÷3·10 6 Па (25-30 атм) дейін болады. Сығу дәрежесінің жоғары болуына, яғни газдың температурасының көбеюіне байланысты турбокомпрессорларды газды суыту қажет болады.

Газды суыту үшін корпусқа орнатылған арнаулы каналдар арқылы су жіберіледі немесе сатылар арасынан суытқыштар орнатылады. Осьтік желдеткіштер. Цилиндрлі құбырдың қысқа бөлігінде корпус ішіне жұмысшы доңғалақ орналасқан. Жұмысшы доңғалақтың қалақшалары винтті бет бойынша иілген пропеллер болады және желдеткіш рамаға бекітіледі. Жұмысшы доңғалағы айналғанда газ қалақшалар арқылы осі бойынша сорылып, беріледі. Газ ағынына желдеткіштің кедергісінің аздығына байланысты осьтік желдеткіштің ПӘК ортадан тепкіш желдеткіштерге қарағанда көп болады, бірақ тегеуріні 3-4 есе аз болады. Сондықтан осьтік желдеткіштер көп көлемді газды тасымалдау үшін қолданылады. Компрессорлы машиналарды талдау. Химия өндірісінде поршеньді және ортадан тепкіш насостар кеңінен қолданылады. Турбокомпрессорлар мен турбоүрлегіштер ықшамды және қарапайым, сонымен бірге олар майланбаған таза газ береді. Олардын ПӘК-і поршеньділерге қарағанда төмен болғанымен капиталды және пайдалану шығындары аз болғандықтан, 6000 м 3 /сағ және одан көп өнімділікте қолдану экономикасы тиімді, сондықтан турбокомпрессорлар қысымы 30 атм. дейін 1÷2 м 3 /сағ мөлшері газдар беруде қолданылады. Өнімділігі аз (1 м 3 /сағ дейін) жоғары қысымды (1000 атм. дейін) поршеньді компрессорлар қолданылады. Осьтік компрессорлар ықшамды және ПӘК жоғары. Олардың 8 м 3 /сағ өнімділікте және 6 атм. дейін қысымда қолданылады.

Компрессорлық қондырғы мына шамалармен сипатталады:

1) ортаның қысымымен, кс/см 2 немесе атм. өлшенетін;

2) компрессор өнімділігімен, м 3 /мин немесе м 3 /сағат;

3) қозғалтқыш қуатымен, кВт.

Компрессорлық стансалар бір немесе бірнеше компрессорлық цехтардан құралады, олар газ айдаушы агрегаттарды, шаң ұстағыштарды немесе сүзгі-сепараторларды және газды ауамен салқындату аппараттарын пайдаланып табиғи газы тазартуды, сығуды, және оны салқындатуды жүргізеді.

Компрессорлық стансаларда әртүрлі типтегі газ айдаушы агрегаттар (ГПА) қолданылады: электр жетекті, газ турбиналы, газ поршенді, газмоторкомпрес-сорлы.

Компрессорлық стансаның негізгі технологиялық жабдықтарының қалыпты жұмысы арқасында газды тасымалдау көрсеткіштері артады.

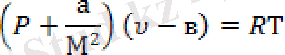

Сурет 1. 1. Компрессорлық стансаның негізгі жабдықтарының құрылымдық схемасы

Сурет 1. 1- те 3 газ айдаушы агрегаттардан құралатын компрессорлық стансалардың негізгі жабдықтары көрсетілген.

Негізгі жабдықтардың құрамы:

1- магистральды газ құбырына КС жалғау түйіні;

2- магистральды газ құбырын тазарту қондырғыларын іске қосу және қабылдау камералары;

3- технологиялық газды тазарту қондырғысы, шаң ұстағыштардан және фильтр- сепараторлардан құралады;

4- технологиялық газды салқындату қондырғысы;

5- газ айдаушы агрегаттар;

6- КС жалғанатын технологиялық құбыр өткізгіштер;

7- агрегаттарды жалғаушы технологиялық құбыр өткізгіштердің ілмекті арматурасы;

8- жібер және отын газдарын дайындау қондырғысы;

9- импульсты газ дайындау қондырғысы;

10- әртүрлі қосымша жабдықтар;

11- энергетикалық жабдықтар;

12- басты басқару және телемеханикалық жүйе щиттері;

13- КС жалғанатын технологиялық құбыр өткізгіштердің электрохимия-лық қорғаныс жабдықтары.

Желілік компрессорлық стансалар

Магистральды газ құбырларының желілік бөліктерінде бірнеше компрессорлық стансалар орналастырылады, олар бірнеше компрессорық цехтардан тұрады.

Газ айдаушы агрегаттар табиғи газды айдаушылардан және қозғалтқыштардан құралады. Агрегаттар компрессорлық цех ғимаратында орналасады. Олар машина залы және айдағыш галериясы деп аталады.

Дожимды компрессорлық стансалар

Газды қоймаға айдау газ айдаушы агрегаттардың көмегімен жүргізіледі, олар келетін магистральды құбырлардағы газдың кіріс қысымын жер асты қабат қысымына дейін жоғарлатуы тиіс. Агрегаттар компрессорлық цех ғимаратында орналасады, олар газды айдау технологиялық циклының барлығын орындайды, яғни газды тазартуды, сығуды және салқындатуды.

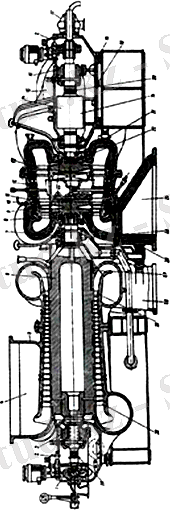

1 суретте Неваның машина жасау зауытының ГТ-700-5 түрінің 5000 кВт қуатты газ турбиналы қондырғысының, бойлык кесіндісі көрсетілген. Турбина алдындағы газ температурасы 700°С, еркін турбинаның айналу жиілігі 5500 мин -1 . Газды турбина қос білікті, бір цилиндірлі, бір жалпы құрамды роторлы, өсті сығымдаушы, жоғарғы қысымды турбиналы және еркін турбиналы, жеке роторлы болып бөлінеді, олардың жұмыс істеу процессі, табиғи газбен атқарылады.

Турбина корпусы 12, төменгі ілгеріленген болаттан құйылған, бір горизонталды және бір тік ажыратылғышты болады. Турбиналардың корпусының тікелей ыстық газдармен шектеспеуінен арзан материалдардан жасау мүмкіндігі. Корпус, газдардан - ішкі болатты қоспамен 10 және соңғы және корпус аралығын изоляциялы қабатпен 8 бөлінген.

Бағыттаушы қалақшаны бекітуге арналған жеңілдетіліп кесілген обоймаларды 11, сығымдаушы турбина үшін, аустенитті болат және еркін турбина үшін, перлитті болаттар қолдану қарастырылған. Газды патрубок 24 арқылы, корпустың төменгі жартысына енгізілуімен іске асырылады, ал пайдаланылған газдың жағуы, екіге бөлінген, өсті патрубок 14 арқылы жүреді. Лабиринтті нығыздағыштан 23, газдың ағуын кемітуде және ротордың қораптан шығар жеріне ауа жеткізіледі.

Роторға орнатылған қалақшаның 21 арқасында, лабиринттен шығарында, сонымен қатар, ауалы затвор пайда болады.

Жоғарғы қысымды турбина қосвенецті дөңгелектен 9, ол, сығымдағыш роторына 25, консолды бекітіліп, он радиалды штифтамен 22, ыстық түрінде отырғызылған. Төменгі қысымды турбина (еркін) - бір венецті дөңгелектен 13 тұрады, бекітілуі 22 ұқсас. Еркін турбинаның білігінде, арнаулы барабан қарастырылған 14, ол, ротордың динамикалық тұрақсыздығын теңдестіруге арналған. Қалақша құйрығы мен диска жотасы, ағыншалы ауалы салқындатқышы бар. Салқындатқыш ауа, сығымдағыштан, жалпы шығынының 1, 5% мөлшерінде беріледі. Еркін турбинаның білігі, екі подшипникте орналасқан, оның біреуі 16 берік тіреуішті. Әрбір қос ротор, білік айналдырушы құрылғымен 2 жабдықталған. Қос біліктердің жылдамдығын реттеуін, гидродинамикалық реттеу жүйесімен орындалады. Майдың реттеу жүйесіне берілуін, негізінен, майжүргізгіш сұйық сорғыш 1 (білігіндегі ТЖҚ) және сұйық сорғыш 17 атқарады (ТТҚ жағынан) . (ТЖҚ - турбина жоғарғы қысымды; ТТҚ - турбина төменгі қысымыды) .

Қозғалтқышты оталдыру үшін, турбодетанатор қолданылады. Бұл, қосымша турбина - турбина негізінің білігімен, тісті берілісімен жалғасқан, онда, оны жағуға дейінгі ГТҚ (газ турбиналы қондырғы) жүргізу кезіндегі, табиғи газдың кеңеюі.

1 суретте көрсетілген, өсті компрессордың барабанды 6 типі, 11 сатыдан тұрады. Оның, ағынды бөлігінде бірқатар кіруінде, бағыттаушы қалақшасы 30, бірінші сатысының алдында орналасқан және соңғы сатысында бір қатар түзетуші қалақша 29 бар. Бағыттаушы қалақшасын, корпустың сақиналы Т түріндегі пішінді, ойықшасына (паз) бекітеді. Жұмысшы қалақшасы тісті, құйрықты бекіткіші бар, оның, нығыздалуы 27 тарақшалымен орындалады.

Сығымдағыштың шойынды корпусының 5, жоғарғы жағына сорушы патрубка 4 орналасқан, айдамалаушы патрубоктың 28 төменгі жартысына орналасып, айрық түрінде орындалған.

Компрессор гидравликалық машина сорғы қозғалтқыштан алған механикалык энергияны сығылған газдың потенциалдық энергиясына және жылуға түрлендіреді; ең көп тараған түрі - ауаны, газдарды, буды тиісті қысымға дейін сығатын машина. Бұл поршеньді Компрессор цилиндрлерінің орналасуына қарай тік, көлденең және В тәрізді компрессорлар болып келеді. Өндірісте қолданылып жүрген Компрессор өнімділігі 500 м3/мин. дейін, ал туындататын қысымы 5 Мпа-ға дейін. Қосарлы іс- әрекетті компрессорларда газ поршеньнің екі жағынан да сығылады. Қысымды 6-8 есе арттыру үшін көп сатылы поршеньді компрессорлар қолданылады. Оларда газ бірнеше цилиндрде сығылады. Компрессорлардың цилиндрлері мен сатылар аралығында газ біршама салқындап үлгереді, сондыктан компрессорларды жетектеуге энергия шығыны азаяды да, майлау майының тұтанып кетпеу қауіпсіздігі камтамасыз етіледі. Газдар химиялық белсенді болса, диафрагмалы компрессорлар (қараңыз [1] ) колданылады, оларда поршень міндетін майлауды қажет етпейтін иілгіш диафрагма (мембрана) атқарады. Қысым 0, 8 Мпа-ға дейін болса, құрылымы қарапайым, өлшемі шағын тілімшелі ротациялық (қараңыз [2] ) компрессорлар, көп көлемде газ алу үшін орта тепкіш компрессорлар (немесе турбокомпроцессорлар) қолданылады. Осьтік компрессорлар жоғары өнімді әрі тиімді. Сонымен қатар мұндай компрессорлар көп сатылы болып келеді, өйткені бір сатыдағы қысымның артуы 1, 2-1, 3- тен аспайды. Осьтік компрессорлар ортатепкіш құрамалы компрессорлардың бірінші сатылысы ретінде де саналады

1. 2 Газ тасымалдау компрессор стансаларында бақыланатын,

реттелетін және сигналданатын параметрлерді таңдау

... жалғасыКомпрессорлық стансадағы технологиялық жабдықтар жұмыс процесінде, ГПА жұмыс мүмкіндігін, оның жағдайы мен режимін анықтайтын әртүрлі параметрлер-ді бақылауды қажет етеді.

Өлшеу аспабының шкаласы бойынша көрсеткішін анықтау, өзі жазушы немесе цифр басып шығарушы қондырғылар лентасына параметрлерді тіркеу, электрлік немесе пневматикалық сигналдар беру түрінде бақыланатын параметрлер туралы ақпарат алынады. Сонымен қатар, ГПА технологиялық қорғанысы электрлік, пневматикалық немесе гидравликалық дискретті сигналдар түрінде жарық және дыбыс дабылқаққыштарымен жүзеге асырылады.

Газ айдаушы агрегаттарды автоматты бақылау және дабылқағу параметрлерінің түрлері төмендегі кестеде көрсеттілген:

Кесте 1. 1. Газ турбиналы газ айдаушы агрегаттарда бақыланатын парметрлер

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz