Агломерациялық фабриканың техникалық сипаттамасы және технологиясы

РЕферат

Тақырыбы: Агломерациялық фабриканың техникалық сипаттамасы

- Агломерациялық фабриканың Техникалық сипаттамасы

1. 1 Агломерациялық фабриканың техника-экономикалық негізі

Домна пешінің өнімділігі домналық балқытуда кокстың шығыны және балқытылатын шойынның сапасы шихталық материалдардың сапасына тәуелді, сондықтан шихталық материалдардың балқытуға дайындығы металлургия өндірісінің ең маңызды деңғейі болып келеді.

Нашар темір, шанды кең және де коксты көмір қорының қысқаруын қолдану ауқымының кеңейуіне байланысты ерекше мағынаға иеленеді. Кен мен көмірді байыту шихталық материалдардың домналық балқытуға дайындаудың маңызды деңгейінің бірі. Дымқыл кенді байытқанда одан кең емес бөліктерін және кейбір зиянды қоспаларды жояды, нәтижесінде темірдің кендегі мөлшері бір шама жоғарылайды, бұдан домналық балқытуда біршама азырақ жылу жұмсалуын тапап ететін концентрат пайда болады. Кенді байыту кен байыту фабрикаларында жүргізіледі, соның ішінде жеке ұсату, ұсақтау, іріктеу, әртүрлі байыту түрлері кіреді.

Агломерация дегеніміз құрамында темір бар шихталы материалдардың алынуының термиялық процесі, сондай-ақ оның байланысу жолы доменді қыздыруға қажетті сипаттама беруге арналған. Агломерация тәсілі үздіксіз ауа өткізу арқылы қабаттағы материалдарда сұйықтықтың жануы.

Агломерациялық шихталардың негізгі компоненттері:

- темір-рудалы концентрат,

- үлкендігі 10 мм-ден аз кіші шикізатты темір рудасы,

- колошникті шаң,

- қайтымды (сан жағынан 15-25 % шихталы масса, үлкендігі 10 мм-ден кем бұрынғы алынған өнімдердің жануы) ;

- ісіктер - 3 мм-ден кем извест фракциясы

- сұйықтық - 3 мм-ден кем кокс фракциясы ( сан жағынан шихта массасынан 4-6 %) ;

- агломерациялық шихта құрамына (шихта массасынан) 7-9 % ылғалдылық кіреді.

Шихтаны жандырар алдында оны айналмалы барабандарда араластырады және ылғалдандырады, соның нәтижесінде тозаңды материалдан 0, 5-5 мм пішінді дымқыл түйіпшіктер түзіледі, соған орай шихта қабаты ғазөткіш болады, яғни жандыру процесіне тиімді әсерін тиғізеді.

Агломерациялык фабрика келесі негізгі бөлімшелерден құралады:

- қабылдағыш шанаптардың бөлімі,

- шикікұрамды материалдарының қоймасы,

- әктасты үгіту корпусы,

- отынды үгіту корпусы,

- қоспалауыштар бөлімі,

- жентектеу корпусы,

- салқындату бөлімі

- агломераттарды сұрыптау.

Бөлімшелер мен жеке фабриканың машиналары мен агрегаттарының арасында тасымалдау байланысы көбінесе таспалы конвейерлер арқылы жүзеге асырылады.

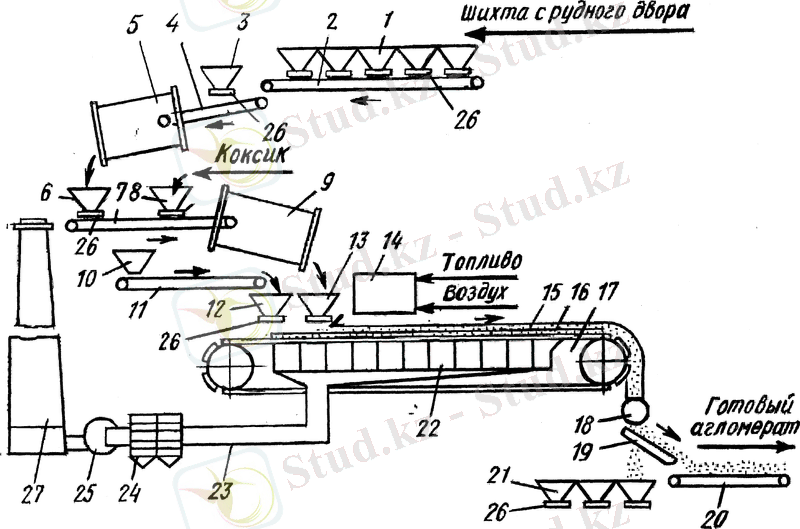

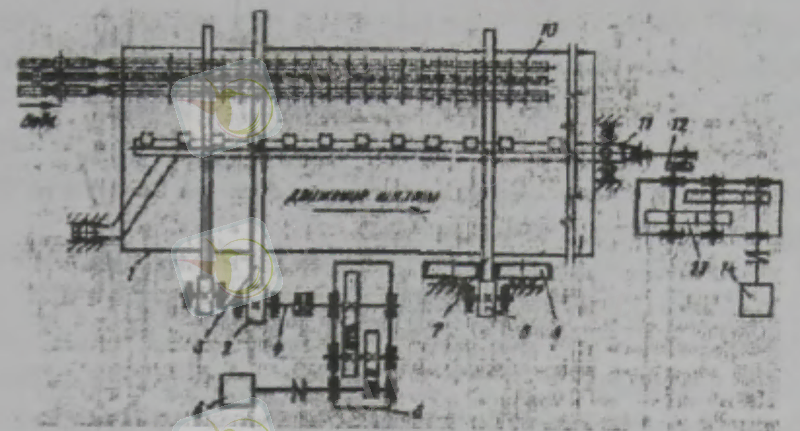

Металлургиялық өндірістерде агломерациялық фабрикасының орналасуы кезінде домналы цехының қоймасын, ал агломераты өндіру кезінде жанама өнімдер және металлургиялық өндірістерінің қалдықтарын қодануға мүмкіндік бар: колошникті шаң, агломераттардың елеуі мен жентектері, қабыршақ, ұсақ кокс. Сондай-ақ, бұл материалдар тасымалданбайды. Шикіқұрамды жандыруға қажет отын ретінде домналы және кокстық газдарын қолдануға болады. Сонымен қатар, артық тиеу, тасымаддау және қоймалау кезінде агломерат бұзылады, аглофабрикалар мақсатты түрде домналы пештерімен қатар металлургиялық өндірістерінде тікелей құрады. Агломерацияның технологиялық үрдісінің қағидалық сызбасы 1-суретте көрсетілген.

1-сурет. Агломерат өндірісінің сызбасы

1 шанабына шикіқұрамның бөлігіне темірқұрамдас, сондай-ақ кокс пен әктас түседі. Коксті беріске берер алдында білікті уатқышына, ал әктасты - балғалыға ұшыратады. Шанаптан анықталынған сәйкестікте шикіқұрамды материалдарын 3 таспалы конвейерінен 2 көздеріне береді. Содан соң, олар орналасатын, ылғалданатын және кесектелінетін материалдар барабанды қоспалауыштарға 4 немесе екінші қоспалауыштарға 5 түседі. Келесі мұндай шикіқұрамның түрінде дайындалған 6 шанап-үлестіргішке түседі, мұнда бұршақталумен шикіқұрамнан ірі жікті - төсенішті материал бөлінеді. Шикіқұрамның көздерін 8 машинаның таспасына, алдымен ірі жіктерді, содан соң қалған шикіқұрамның бөліктерін жаяды. Шикіқұрамның таспасына жатқызылған жанғыш көріктің астында 7 шикіқұрамдағы кокс жандырады, осы үздіксіз сорылуы арқылы шикіқұрам эксгаустердің ауасымен 17 оның жентектелуі жүреді. Эксгаустер машинаның жұмыс тармағынын астынан вакуумды-камераларында 8а, түтінді кұбырлар 8 арқылы атмосфераның жану өнімінің газқұрамдарынан жойылуын жүзеге асырады. Газды коллекторының бөлімінде 15 машина мен эксгаустер арасында жану өнімдері газтазартқыш орнатқыштарында 16 шаңның және шикіқұрам мен агломераттың төгілуінен тазартылады.

Агломерат уатқышта 9 ұсақталуға және таселекте 10 отырғызылады. Ұсақжіктер 1 шанабына қайта оралады. Ірілігі 10 мм шамасындағы агломерат домналы балқытуға жарайды деп есептелінеді. Жентектелінетін агломераттың орташа температурасы 500 °С, ал төмеңгі бөлігі 1200 °С кұрайды. Домнаны балқытуда ыстық агломератты қолдану домналы пештеріне шикіқұрамының жіберілуінің құрал-жабдығының беріктік жүйесіне кері әсерін тигізеді және домналы цехтарында жұмыс жағдайын нашарлатады. Сондықтан да, агломератты ыстық агломератының таселегінде орнатылған 12 салқындатқышта, не болмаса бөлек-бөлек материал қабаты арқылы суық ауаның жоғарыдан төменге қарай агломерациялық машиналарының құйрықты бөлімдерінде үрлеу арқылы салқындатады. Таселектен агломерат салқындатқышқа 11 көзі арқылы жіберіледі.

Салқындатылған агломерат таселекте 13 ұсақ-түйектер бөліп шығарады. Дайын агломератты домналы цехтарына 14 аглотасымалдармен немесе конвейерлермен жеткізіледі.

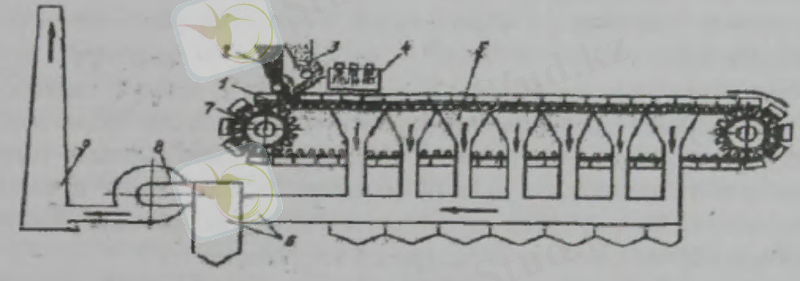

Жентектердің дайындалуы бойынша фабрикалардың құрылымлылығы және технологиялық үрдістері. Теміркенді жентектерін дайындау бойынша фабрика шикікұрам, кесектеу және күйдірудің дайындау бөлімшелерінен кұралалы. Машина мен агрегаттардың бөлімшелерінің арасындағы тасымалдау байланыстары таспалы конвейерлермен жүзеге асырылады. Жентектерді дайындау үшін басты компоненттері ретінде үгітілген жұқа ылғал концентраты болып табылады. Оны әдетте, теміржол тасымалдарымен жүктеудің қиыншылықтары көп туындайды, әсіресе кыскы мерзімде, сондықтан да жентек фабрикасы байытылған фабрикалармен мүлтіксіз орналасуымен олармен берілетін концентраттарды кесектеуге бағытталуын конвейерлі көліктерімен тиелуін бағыттайды. Суық жентектер жоғары беріктікке ие, домналы цехтарының алыс қашықтықтарына тасымалдануын жүзеге асырады.

Технологиялық үрдісінің қағидалы іс сызбасы 1-суретте көрсетілген. Концентрат, әктас «1 шанабына түседі, шанаптан анықталынған сәйкестікте 2 г көздерімен щикіқұрамның материалдарын қоспалауыш барабандарына 4 бағыттаушы 3 конвейеріне беріледі, шығысында шикіққрам конвейермен 5 тостағанды кесектеғішіне 6 тасымалданады. Кесектеудің алдыңда шикіқүрамға шанаптан 7 көздеуіш 8 берілетін бентонит қосылады.

Тозаңдатылған бүріккіштер арқылы түйіршіктерғе жіберілетін судың деңгейінің шамасынңа мүмкіндік туғызатын кесектегіште жентектердің құрылуы жүреді. Кесектегіштерден шығатын шигі жентектерді конвейермен 9 қалаушыға 10 тасымалдайды. Қалаушының көмегімен күйдіруді беріктендіргіш немесе беріктендіргіш-қайтақұрушы жентектер оларды машиналарға тиеуші 12 көздеуішке II жібереді.

Салқындатудан соң, дайын жентектер қоймаға жіберілер алдыңда таселектерде 13 отырғызылады. Металдардың бұзылу сипаттары бойынша жаншу, жару, сыну, соққы және қажалу болып бөлінеді. Әдетте, ұсақтауға және үгітуге арналған машиналарында металдардың бұзылуының бірнеше үрдістері біруақытта жүреді. Балқытуға кенді, флюсті, отынды, сонымен қатар агломерат ретінде бетті, конусты, білікті және балғалы үгіткіштер, сондай-ақ шар тәрізді және өзекшелі диірмендерді дайындау кезінде қолданады. Барлық машиналар түсірілетін материалдардың өлшемдерімен, олардың физикалық құрамдарымен және талап етілетін өнімділіғімен шартталған бірнеше типті өлшемдерінде шығарылады. Ұсақтау үрдісінің көрсеткіші ретінде ұсақтау деңгейі мен тиімділігі болып табылады. Ұсақталатын материалдың ірілігіне байланысты шартты түрде сәйкесінше ұсақтаулар жұқа, немесе кеннің үгітілуі 5 мм дейін, ұсақ - 5 бастап 30 мм дейін, орташа - 30 бастап 300 мм және ірі - 300 бастап 1500 мм дейін болып ажыратылады.

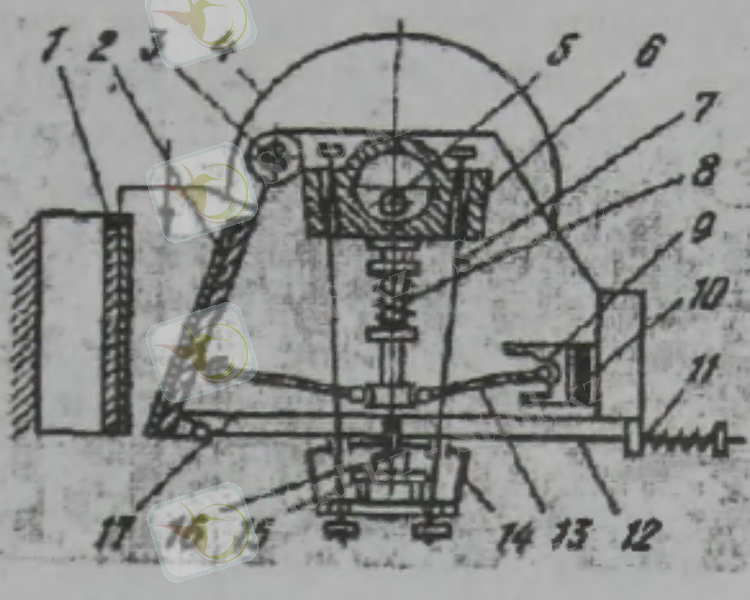

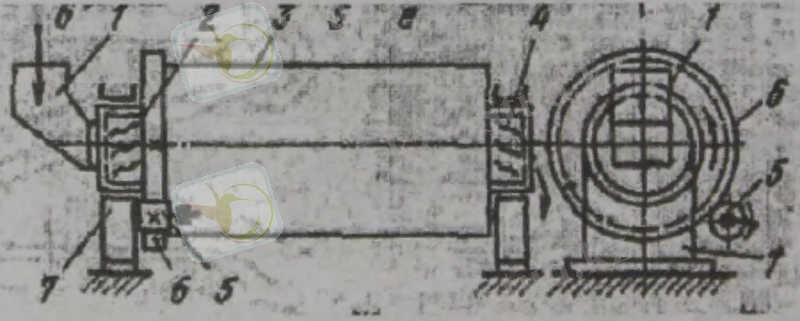

Жақты уатқыштар. Ұсақтағыштың мұндай түрлері, 2-суретте көрсетілген, әдетте оларды кеннің, агломераттың, әктастың және басқа да материалдарының ірі және орташа ұсақталуы үшін қолданады. Ұсақтау жаншу, сыну және қажалудың құйылған корпусында 17 бекітулі, қозғалыссыз 1 жақтарының қозғалмалы 2 жақындасуы кезінде жүзеге асырылады. Қозғалмалы жағының ілмегінің 3 білігі ұсақтаудың корпусында бекітілген. Қозғалмалы жақтарының жетегі жетекші тегершік 4 және-эксорталықты білігіне 5 маховикпен бекітілген сынабелдікті берілісі арқылы электрқозғауышынан бастап жүзеге асырылады. Бұл білігінде қарағайлы 14 бұлғағы ауырлықпен 7 байланысқан бұлғақтың 6 жоғарғы бастиегінде болады. Эксорталықты білігі 5°-тан 360°-қа бұрылу кезінде бұлғақ алдымен көтеріледі, содан соң төмендейді. Нәтижесінде топсаға тірелетін 9, екі тақтаның бекітпе тіреуіші 13, максималды және минималды 1 және 2 жақтарының жанасуын қамтамасыз ететін біліктің толық айналымы екі рет соңғы жағдайларынан өтеді. Жақтардың жақындасуы кезінде материалдың ұсақталуы, ал ажыратылуы кезінде - материалдын кесектерінің арасында төменделуі жүреді. Шығатын саңылауының тақтатар арасындағы өлшемдерінің реттеуіші ауысымды иілімдерімен 10 жүргізіледі. Аса жүктемелердің алдын-алуы үшін кесінді арқылы жұмыс жасайтын бұлғақ 15 иілімнен және пуансоннан 16 құралған алдын-алғыш орнатқыштарымен жабдықталған. Бұлғақтарда ұсақтаудың жұмыс уақыты қезінде соққылардың жұмсартуын серіппе 8 қарастырылған. Серіппе 11 ауырлықта 12 жақты 2 қайтару үшін қызмет атқарады. Жақты уатқыштарының артықшылықтары ретінде - төменгі өнімділігі, қүшті діріл және шулыжақты ұсақтау болып табылады.

2-сурет Жақты уатқыш

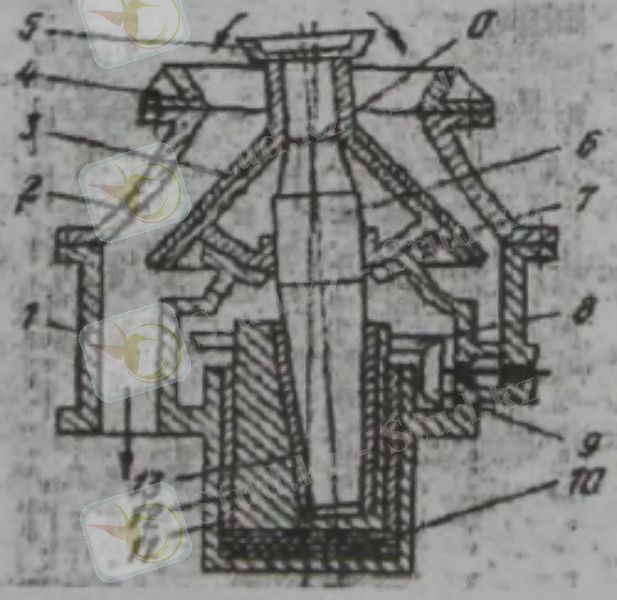

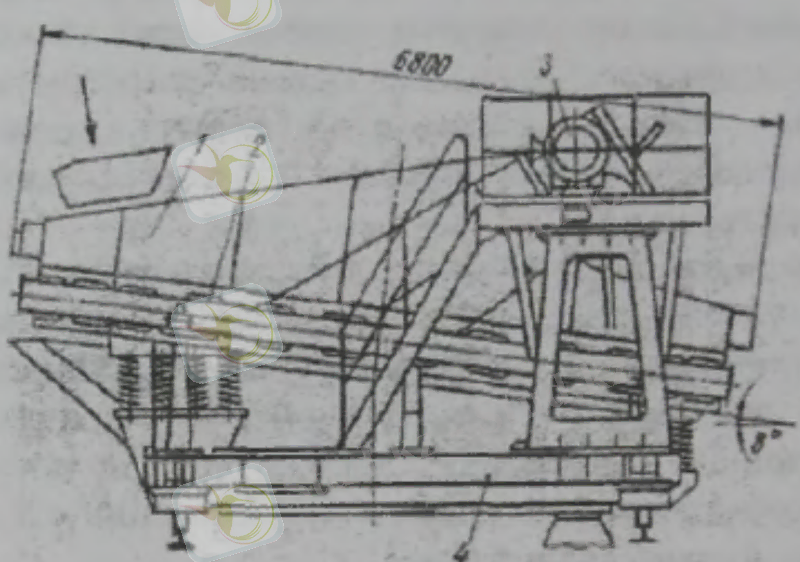

Конустық уатқыштар. Бұл уатқыштар жоғары өнімді машиналар болып табылады және жаншу, сыну және қажалу жолдарымен іріұсақты ұсақтау үшін кеннің, әқтастың, отынның және басқа да материалдары қолданылады. Ірі ұсақтауды қатты қонустармен, ал орташа және ұсақ - шымылдықтармен жүзеге асырады. 3-суретте орташа және ірі ұсақтаудың уатқыштары көрсетілген. Корпуста 1 уатқыш қозғалыссыз конусында 2 орналасқан, білікте 6 қозғалмалы конус 3 бекітілген. Жүктемелі құйғышына жоғарыдан түсетін материалдардың кесектері үлестіргіш табақша 5 арқылы қабылдағыш құйғышына 4 түседі және содан соң қозғалыссыз және қозғалмалы конустарының арасында ұсақталады.

3-сурет. Конустық уатқыш

Қозғалмалы конус сфералық тірегінің 7 қолалы жапсырмасына О нүктесінің орталығымен тіреледі. Мұндайда конус 3 және білік 6 табанның астына 7 ілінген. Корпустың төменгі бөлігінде 1 ішкі ұштамасымен эксорталықты стақанына 12 мойын тірегі болып келетін қоланың төлкесіне 11 бекітілген. Бұл стақанда жетекті білігінің 3 төменгі соңының тірегі болып келетін қоланың төлкесі 13 орнатылған.

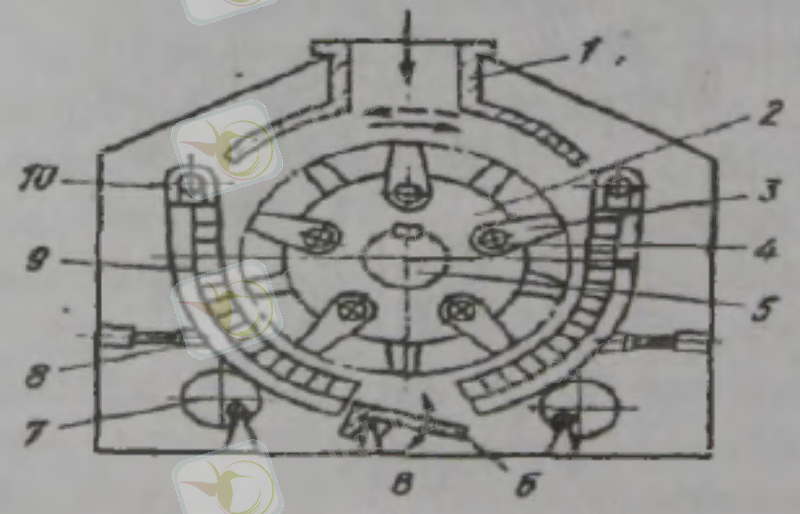

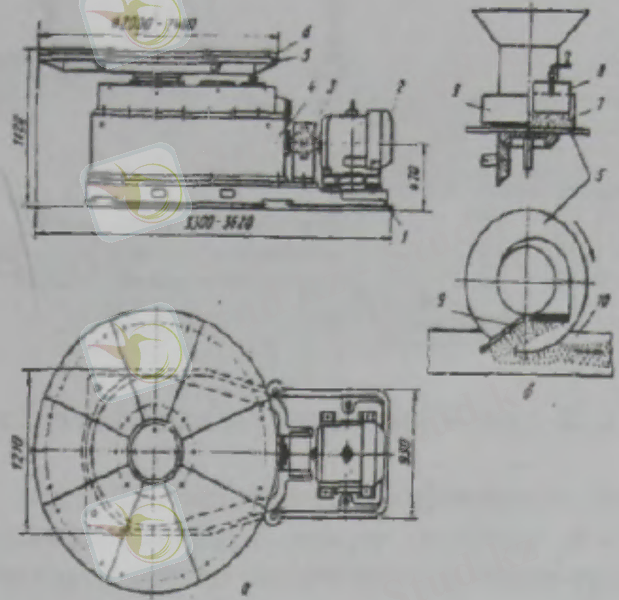

Балғалы уатқыштар. Бұл уатқыштар, 4-суретте көрсетілген, әктасты, көмірді, бентонитті және басқа да материалдарының соққы есебінен, сонымен қатар балғалар 3 және оттықты торлар 9 арасындағы жару және жаншу қызметін атқарады. Уатқыштар ауысымды тақталарымен қорғалған, корпус 1 тесік арқылы орталықты және бүйір қырлы материалдың жүктемесімен шығарылады. Балғалар 3 біліктерде 4 жетекті білігіне 5 жиналған дискілерде 2 бекітілген.

4-сурет. Балғалы уатқыш

Біліктің жетегі қозғауышпен жүзеге асырылады. Ауысымды дискілерінде балғалар шахматты ретте бекітілген. Оттықты торлар 9 біліктер 10 корпусында топсалы бекітілген. Ұсақталған өнім саңылау арқылы оттықты торына тиеледі. Оттықты торлар мен балғалардың арасындағы санылауды реттеу үшін материалдың ұсақталуын талап етілетін деңгейін алу мақсатында эксорталықты механизм 7 қызмет атқарады. Оттықты торының эксорталыққа қысылуы үшін серіппе 8 қызмет атқарады. Реверсивті ротор - балғаларды жақсы пайдалану үшін, олардың түсіргғіші мен тозуға төзімділігі беріқ. Уатқыштың төменгі бөлігінде уатқышты тазалау кезінде ашатын, сонымен қатар кейбір уатылатын материаддардың шығуы үшін жапқыш 6 орнатылған.

Диірмендер. Олар бентонит пен әктасты ұсақтауға қолданылады. Құрылғылары мен көлеміне байланысты түрлі диірмендер бар.

Диірмендер келесі белгілер бойынша ажыратылады:

- атанақ /барабан/ тірегінің түрі бойынша: тіректі құрсауларда және доңғалақшада немесе атанақта жетек тісті венец бар түпті мойынтірек;

-жүктелетін түрі бойынша шарлы және өзекшелі, ұсатқыш элемент;

- жүктелетін материал түрі бойынша: біржақты және еқіжақты;

- материалдарды түсіру мінездемесі бойынша: атанақтағы саңылау арқылы немесе арнайы саңылауы бар түсіру сақина арқылы. 6-суретте келтірілген схема бойынша, цапфа, түпті мойынтіректе орнатылған 7, атанақтың берекелі қақпағында бекітілген. Атанақ ерекшелігіне редуктормен тісті тергершік арқылы, электроқозғалтқыштан айналу алатын, тісті венец жалғанған 6. Жүктеумен материалдарды жүктеу қозғалмайтын патрубка мен полды цапфа 2 мен 4 арқылы орындалады.

5- сурет. Диірмен

Диірмендер атанақтың ішіне материалдардың, оның көлемнің жартысын шарлар мен өзекшемен толтырады, үздіксіз реттеуші жіберілуімен жұмыс істейді. Атанақ айналған қезде шарлар үйкеліс күшінің нәтижесінде қандайда бір жоғарлыққа көтеріледі де, содан ерікті түрде сырғанап, төмен қарай жылжиды. Осыдан материал соққымен, қысумен немесе шарлармен үйкеліскенде ұсақталады және жүктеу мен босату деңгейінің ауысуы материалдардың үздіксіз жүктелу қысымы нәтижесінде атанақ бойымен қозғалады. Балғалы және білікті ұсатқыштардан диірменнің артықшылығы олардың үлкен сенімділігі, өнімділігі қарапайым қызмет ету мүмкіндігі, өнімділікті үнемі қолдау жеңілдігі. Диірмендер атанаққа металды заттардың ішке түсуінен қорықпайды. Диірменнің кемшіліктеріне мынаны жатқызуға болады: мағыналы металсыйымдылығы, фундамент үлкендігі, жоғарғы дыбыс шуы және шарлар мен өзекшелердің тозуы.

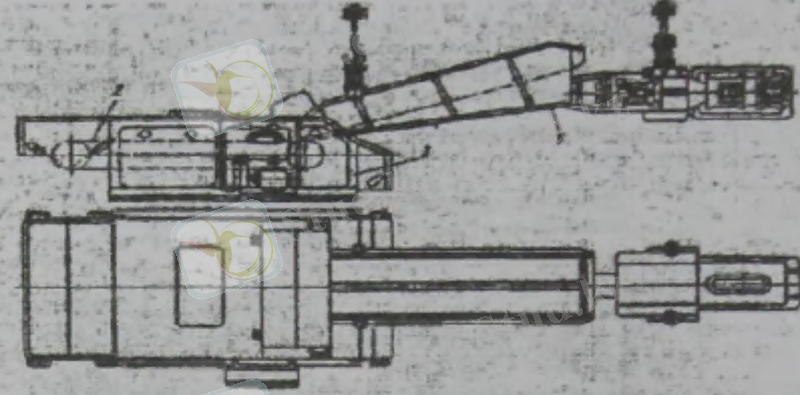

Гүріл. Шихтаны материалдар инерциалы өздігінен центрлеуші өнімділігі 600 т/сағ. дейін өндіретін гүріл мен жазықтықты тербелмелі төрт жәшікті гүріл, өнімділігі 400т/сағ. дейін артышылықты ажыратады.

Агломератты гүрілдеуге стационарлы колосников гүрілі және өзі тіректі, ілмелі және қисықтық шегерімелі өзінен баланстанатын гүрілдер қолданылады. 1 стационарлыға қарағанда, 2 өзі баланстанатын гүрілдер жұмыста тиімдіреқ, 3 себебі, олардың калосников торы агломерат бөліктерімен сирек бітеледі. 7-суретте өзді балансты қисықтық шегермелі гүріл көрсетілген, 150 мм өлшемді ыстық агломерат бөліктерін, ұсақтардан бөлшектеп алуға арналған. Гүріл келесі түйіршіктерден тұрады: пісірілген корпус 1, калосник торымен 2, вибрациалы жетек 3, тіректі арбаша 4 және корпусты суыту жүйесі. Өзекше корпусының суыту жүйесі коллектор мен ұстаушы тіректі өзіне қосады. Гүрілдің жұмыс істеу торын құраушы колосников плитасы корпустың төменгі өзекшелеріне орналастырылады және сонда бекітіледі.

Гүріл корпусы көкжиектен 8 ° бұрыш жасайтын тіректі арбамен серіппелі амортизаторда өңделген. Жетек екі механиқалық өздігінен баланстанатын вибраторлардан тұрады, айнымалы тоқтың электроқозғалтқышы мен кардонды білік. Гүрілдің электрлі сызбасында динамиқалық тежеу, тоқтаған уақытта гүрілдің амплитудасының көлбеуін төмендетуін қамтамасыз ету қарастырылған.

6- сурет. Қисықтық гүріл

Қоректендіргіштер мен мөлшерлегіштер. Бункерлерден құйылмалы материалдардың бірқалыпты қонвейерге немесе технолоғиялық машиналарға берілуіне, дискті, таспалы, тілімшелік, шайқалмалы, науалы, электровибрациялы қореқтендіргіштер қолданылады, осы мақсатта біруақытылы материалдарды мөлшерлеу үшін сондай түрлі мөлшерлегіштер қолданылады. 8-суретте қең қолданыстағы дискті қоректендіргіш көрсетілген. Қореқтендіргіш 1 фундаментте бекітілген рамадан, 2 электроқозғалтқыштан, муфтадан 3, редуктордан 4, шыға беріс білікте бекітілген дисктен 5, тозуға төзімді болаттан жасалған 6 астарлы тақта. Қойма өңешенің астында дискті қоректендіргіш бекітіледі, тосқауылмен жабылған 8 және шекті жүқ түсіру терезесімен орындалады 7. Сонымен қатар қырғыш 9 орнатылады, қореқтендіргіштің жұмыс істеу барысында материал дискқе үйкелу қүшінен қойма өңешінің жүк түсіру әйнегіне қызықтырады, жылжымалы конвейер таспасынды қырғышпен соқтығысады. Дискті қоректендіргіштер мөлшерлегіш ретінде жиі қолданылады. Алайда қөлемі бойынша мөлшерлеу талап етілетін ұдайы шихта құрамын қамтамасыз етпейді, қореқтендіргіш өнімділігіне шихта құрамының ірілігі, ылғамдылығы, қойманың толтыру деңгейі және де басқа фақорлар әсер етеді.

7-сурет. Дисклі қоректендіргіш

Электровибрациялы қоректендіргіштер мөлшерленген шақпақты және түйірлі материалдарды ұсынуға арналған. Бұл қоректендіргіштерді жүксалмақпен жіберу рұқсат етіледі. Әлеқтровибрациялық қоректендіргіш келесі негізгі түйекшелерден тұрады: лот, төрт серіппелі амортизаторлар, электровибрациялық жетекке жалғанған лот.

Таспалы қоректендіргіш электрожетегі бар әкелмелі атанақ құрастырылған жақтау, созылмалы атанақ аунақша тірек, тасымалды таспа, шибері бар қабылдағыш қйғыш және таспаны тартуға арналған құрылғыдан тұрады. Қореқтендіргіштің өнімділігін таспаның жылжу жылдамдығын өзгерту мен шибердің орналасуы реттейді.

8- сурет. Автоматты салмақ мөлшерлегіш

Тілімшелі қоректендіргіштің негізгі ірі кесекті үлгі материалдарына арналған жұмыс құралына арналған. Бүиірі бар металдың бөлшектеп тұратын таспа, ол екі ауырлық шынжырларға бекітілген. Сусымалы материалдардың беру үшін қолданылатын тербелмелі және тартпалы қоректендіргіштер жұмыс құралы ретінде тартпа бар ол тербелмелі және жіберіп қайта алатын қозғалысты электрожетек арқылы жібереді.

Таспалы конвейерлер. Аглофабрикаларда сусымалы және кесекті жүктерін орналастыру үшін тұрақты таспалы қонвейерлерін қолданады. Олар көлденең, сонымен қатар иілмелі орнатылуы мүмкін. Конвейердің көтергіш және біруақытты ауырлық органы ретінде барабанның жетекті және созылмалығын айналдырушы иілгіш резеңкелік таспалы артықшылығында болып табылады. Таспаның жұмыс және бос тармағы жөнделген көтергіш шығыршықты тіректеріне тіреледі. Конвейерлер үздіксіз таразылау үшін автоматтық таразылармен жабдықталған. Ыстық материалдарды тасымалдау үшін болаттан жасалған таспалы конвейерлерін қолданады. Өткір кескіш ұсақтағыш материалдарын шекті кесектерімен және жоғары температурада иілмелі конвейерлерімен тасымалдайды.

Барабанды қоспалауыштар және шикіқұрамды кесектегіштер. Агломерациялық шикіқұрамның қоспаларын ксектеуін және орналастыруын барабан типіндегі агрегаттарында жүзеге асырады. 10-суретте қоспаның өнімділігі 850 т/сағ, ұзындығы 8000 мм және барабанның диаметрі 3200 мм сызбасы көрсетілген.

9- сурет. В Барабанды қоспалауыш

Көлденеңінен үлкен шамадағы бұрышымен орнатылған барабанның 1 айналуы, тісті тәж 3 арқылы электрқозғауышынан 5 ауыспалы тоғының қуаты 200 қВТ, цилиндрліқ редукторы 6 және айналдырықпен 2 аралық білігі 4 арқылы жіберіледі. Барабанның құрсауларымен 7 төрт тіректі шығыршықтарына 8 тіреледі және құрсаудың еқі жағынан орналасқан білікбағытты екі тіректі шығыршықтарының 9 араласуымен ұстап тұрады. Агломерациялық шикіқұрамның қоспалары шанаптан барабанға тиеледі және үрлеуіштермен құбыр арқылы барабанның ішіне түсетін аз ғана шамадағы судың қосылуы кезінде барабанның айналуымен орналасады. Орналасушы материал барабан білігінен алыс орналасады және одан жүкті түсіретін камерасымен тиеледі. Қуаты 4, 5 кВт ауыспалы тоғының цилиндрліқ редукторы 13 арқылы электрқозғауышымен 14 байланысқан, қисыққылқанды-бұлғағынан бастап қайтымды-үдемелі қозғалысын тудыратын, барабанның ішіне жабыстырылған материал, тазалағыш орнатқышынын қайшыларымен кесіледі.

Тостағандыкескіш шикіқұрамдар. Айналмалы тостағанының ашық бөлігіндегі түбіндегі тозаңдатылған суымен, дөңгелек денелерке айнала отырып - жентектер кесектеледі, үздіксіз шикіқұрамға беріледі. Тостағанда орналасу шегінде жентектің диаметрі артады, тостағанның бортасы арқылы жүк түсіретін тартпасына төгіледі және одан таспалы конвейеріне түседі.

Конвейерлі агломерациалық машиналар. 10 - суретте конвейерлі агломерациялық машиналарының сызбасы келтірілген. Машинаның басты бөлігі ретінде оттық торларының жеқе арбашаларынан 1 тұратын конвейерлері болып табылады. Арбашалар тұйықталпған бағыттаушы жолдарымен қозғалады. Арбашаның жоғарғы және төменгі жолдарында бір-біріне тығыз қысылып, жұмыс және бос тармақтарды құра отырып, қозғалады. Арбашаның жұмыс тармағы бойынша қозғалуы бос тармағының көтермесі арқылы есебінен және 7 жетекті жұлдызшаларын итермелеу арқылы жүзеге асырылады.

10- сурет. Конвейерлі агломерациалық машина

Конвейердің жұмыс тармағының басында қозғалатын арбашаларға ірі кесекті шикіқұрамнан құралған 2 жабынды көзімен және содан соң басты шикіқұрам 150 бастап 500 мм дейін қабаттың 3 көзімен байланады. Жабындының қабатының 50 мм қалыңдығымен арбашалардың оттығын аса қыздырудан сақтайды және оттық торының саңылау арқылы шикіқұрамның шашылуын төмендетеді. Қатты отынның шикіқұрамға енуінің тұтатылуы арқылы газ немесе мазутта жұмыс жасайтын 4 кқөрік орнатылған. Шикіқұрамның қабатының астыңда 5 вакуум-камераларында, жану өнімдері қатты отындардың бөліктерін тұтата отыра, шикіқұрам арқылы өтуіне байланысты, сейілту құрылады. Вакуум-камера арқылы газдар, газдық үлкен жолдар және шаңұстағыштар 6 түтіндік құбырларды 9 бұрады.

Алынған агломерат машинадан жүк түсіруден соң ірілік бойынша ұсақтау және сұрыптауға ұшырайды. Агломератты ұзартылған агломераттық машиналарында, не болмаса олардың сызықтарында, сақиналық немесе агломераттың қабатындағы суық ауаға мәжбүрлеп беру есебінен тостағандық салқындатқыштарында 100 °С температураға дейін жүзеге асырады. Салқындатудың әдісі мен режимінен өнімнің сапасы, ұсақ түйектердің шамасы және жылдық агломераттың шығысы, сонымен қатар келесі құрал-жабдықпен және қызмет көрсететін қызметқерлердің жұмыс шарттарына байланысты болады. Бұйымдық агломераттың сұрыпталуынан соң домна цехына немесе арнайы теміржол вагондарына бағыттайды.

Агломерат сапасы. Темір рудалы агломерат сапасына қазіргі кезде қатал та-лаптар қояды. Агломерат сапасын бірқатар параметрлермен бағалайды: ол кесектерде белгілі бір ірілікте болуы керек, суық және ыстық күйде жоғары беріктігі болуы, толық анықталған химиялық құрамда жоғары тотықсызданғыштығы, жұмсарудың жоғары температурасы болу керек. Агломерат сапасын жақсарту домна пештерінің өнімділігін арттыруға және шойынды балқытуға кететін кокс шығынын төмендетуге мүмкіндік беретінін ескерген жөн.

Қазіргі кезде өнеркәсіптің, жеке кәсіпорындардың және олардың бөлімшелерінің бүкіл салаларының жұмыстары экономикалық аспекттермен анықталады. Кез келген кәсіпорынның ақырғы мақсаты - пайда алу, сондықтан өндірістің экономикалық шарттары шын мәнінде анықтайтын болып шықты:

- шығарылатын өнімнің жоғары сапысы;

- оның нарықтағы бәсекелес қабілеттілігі;

- ғылымның және техниканың жаңа жетістіктерін енгізу;

- қазіргі өндірістің тиімділігін көтеру мақсатымен оны қайта құру және модернизациялау;

- аз шығынмен шығарлатын өнімнің көлемін арттыру;

- қолданыс табатын тауарлы өнімдер шығару.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz