Дизель отынын гидротазалау технологиясы және есептік-экологиялық аспектілері

МАЗМҰНЫ

КІРІСПЕ . . . 4

1Технологиялық бөлім . 5

1. 1 Процестің мақсаты және қысқаша сипаттамасы. . 5

1. 2 Шикізаттың, дайын өнімнің және қосалқы реагенттердің

сипаттамасы5

1. 3 Гидротазалау катализаторлары . . . 8

1. 4 Процестің негізгі параметрлері . . . . 9

1. 5 Қондырғының технологиялық сызбанұсқасы 10

Технологиялық жұмыс режимі 12

1. 6 Қондырғының негізгі жабдықтары. . 12

1. 7 Қондырғының негізгі блогын автоматтандыру . . . 13

2. Есеп бөлім . 16

2. 1 Гидротазаланған дизельдік отынның шығуы . 16

2. 2 Гидротазалауға сутегінің шығынын есептеу . . . 16

2. 3 Үрлеумен кететін сутегінің шығыны . . . 17

2. 4 Қондырғының материалдық балансы . 19

2. 5 Реактордың материалдық балансы . . . 20

2. 6 Қондырғының жылу балансы . . . 21

2. 7 Аппараттың негізгі өлшемдерін есептеу . 25

3. Экологиялық бөлім . 26

3. 1 Қондырғыдан шығатын зиянды заттар және олармен күресу

жолдары …. . 26

4. Қауіпсіздік техникасы және өрт қауіпсіздік бөлім . . . 28

4. 1 Қауіпсіздік техникасы . . . 28

4. 2 Өрт қауіпсіздігі . . . 29

ҚОРЫТЫНДЫ . 31

ӘДЕБИЕТТЕР ТІЗІМІ . 32

КІРІСПЕ

Қазіргі кезде дүние жүзі бойынша, оның ішінде біздің елде де күкіртті және жоғары күкіртті мұнайлардың үлесі жоғары болғандықтан, олардан алынатын өнімдердің (алғашқы айдаумен де, қайта өңдеумен де) құрамында күкіртті қосылыстар болады. Олар құрал-жабдықтарды және қозғалтқыш бөлшектерін коррозияға түсіреді, ал отынды жаққанда күкірт ангидридіне айналып қоршаған ортаны уландырады. Гидрогенизациялау процестерін пайдалану мұндай күкіртті қосылыстарды күкіртті сутегіне айналдыруға мүмкіндік береді.

Дүние жүзі бойынша мұнайды қайта өңдеу процестері арасында гидрогенизациялық каталитикалық процестердің үлесі соңғы кездері күрт өсуде. Гидрогенизациялық процестер реакциялары өнімдеріне сутегінің қосылуынан шикі затқа қарағанда жеңілдеу көмірсутектермен қабат сапасы жоғары өнімдер де алуға болады. Жалпы бұл процестер мұнайды терең өңдеуге көмектеседі, тағы сонымен қабат күкіртті емес өнімдер алып, қоршаған ортаны сақтау проблемаларын шешуге мүмкіндік береді.

Мұнай өнімдерін гидротазалау процесінде гетероорганикалық қосылыстардың гидрогенолизі жүреді, нәтижесінде олар тез бөлінетін күкіртті сутегі, аммиак, суға гидрленіп айналады, ал металдар катализатордың қуыс-беттеріне отырады. Осындай мақсатты реакциялардан бөлек жанама реакцияларда жүреді - көмірсутектердің аздап гидрокрекингтеуі, ароматикалық және түзілген қанықпаған көмірсутектердің сутегімен парафиндерге дейін қанығуы.

Гидротазалауда әртүрлі дистилляттарды - тура айдау бензинінен бастап ауыр газойлдерге дейін, тағы қайта өңдеу өнімдерін де салады.

Қайта өңдеу процестері нәтижесінде мұнай химия синтезіне қажетті шикізаттарды да (газ және сұйық олефиндер, тазалығы жоғары жеке ароматикалық көмірсутектер) алады, олар негізінде пласмассалар, жасанды каучук, жасанды талшықтар және басқа материалдар өндіреді.

Мұнай мен газ шикізатын өңдеудің химиялық технологиясының негізгі мақсаты оларды жоғары температура (термиялық процестер), жоғары температура мен катализатор (термокаталитикалық процестер) немесе тек катализатор (төмен температуралы каталитикалық процестер) әсерімен өзгерту болып саналады. Бұл процестердің барлығын, мұнайды бөлудің алғашқы өңдеу процестерінен (ректификациялаумен айдаудан) және басқа физикалық (экстракция, асфальтсыздау, адсорбция, комплекс түзуі) әдістерден айыру үшін, екінші немесе қайта өңдеу процестері дейді.

Мұнай өңдеу өндірісінің соңғы 20 жыл аралығындағы негізгі ерекшелігі отын-энергетика балансының су, атом және көмір қорларына ауыса бастауы, ал мұнай мен газ жоғары сапалы мұнай өнімдеріне айналдырылып мұнай химия өндірісінің өсуі басымдау болады.

1 Технологиялық бөлім

1. 1 Процестің мақсаты және қысқаша сипаттамасы

Гидротазалау гидрогенизациялық процестердің тереңдігі ең аз процеске жатады. Гидротазалауға алғашқы айдау дистилляттарымен қатар (бензин, реактив және дизел отыны, вакуум газойлы), қайта өңдеумен алынған дистилляттарды да (пиролиз шайырының жеңіл фракциясы, бензиндер, кокстеу мен каталитикалық крекингтеудің жеңіл газойлдері), тағы да мұнай майлары компоненттері мен парафиндерді де салады.

Бұл дистилляттар гидротазалаудан кейін күкіртті, азотты және оттекті қосылыстардан арылады, сонымен қатар, егер дистиллят қайта өңдеумен алынатын болса, онда қанықпаған көмірсутектері қанығады, нәтижесінде олардың сапасы көтеріліп, тұрақтылығы артады. Барлық күкіртті қосылыстар (немесе олардың негізгі бөлігі) гидротазалауда қаныққан көмірсутегін түзіп күкіртті сутегіне ауысады.

1. 2 Шикізаттың, дайын өнімнің және қосалқы реагенттердің

сипаттамасы

Бензин фракцияларын гидротазалауды негізінен оларды каталитикалық риформинг процесінің шикі затын дайындау мақсатында, ондағы күкірт пен азот мөлшеріне қойылатын талаптың өте жоғары болуына (1, 2*10 -4 -2*10 -6 %) байланысты жүргізеді. Әдетте бензинді гидротазалау процесі каталитикалық риформинг қондырғысымен бірге немесе құрастырма кешенінің (мысалы, ЛК-6У ҚҚ) қүрамында болады. Бұл өндірістік процестің, шикі затты берудің көлемдік жылдамдығын арттырумен (6-8 сағ-1 ), қысым мен температураны төмендетумен, СГ қайта айналуын азайтып, тиімді катализаторларды пайдаланып, жүру мерзімін ұзартып тиімділігін арттырады.

Керосин фракцияларының гидротазалауын көбінесе құрамында гетереоорганикалық қосылыстары өте аз жоғары сапалы реактив отындарын (0, 002-0, 005%) немесе жарық керосинін және еріткіштер алу мақсатында жүргізеді. Құрамында арендердің мөлшері шектеулі реактивті отындар алу үшін керосин фракциясын гидротазалауды екі сатыда жүргізеді:күкіртті қосылыстармен улануға тұрақты арнайы катализаторларда гидротазалау және гидрлеу. Реактивті отындар өндіруде Л-24-9 РТ типтес арнайы қондырғыны немесе ЛК-6У құрастырма қондырғыларында гидротазалау блогын пайдаланады.

Соңғы жылдары дизел фракцияларын гидртазалауға көп көңіл бөлінуде. Бұл көлік құралдарын жаппай дизел қозғалтқышына ауыстырумен, күкіртті және жоғары күкіртті мұнайларды өңдеу көлемінің күрт өсуімен (80% астам дизел фракциясы ) және оларды терең өңдеу қажеттігімен байланысты. Нәтижесінде соңғы кездері аз күкіртті дизел отынын (0, 02-0, 05% S) шығару көлемі өсуде (90% жетті) .

Дизел отынына сұраныстың күрт өсуіне байланысы қайта өңдеу процестерінің дистилляттарын кокстеудің, висбрекингтің, термокрекинг пен каталитикалық крекингтің гидроасылдандыру есебінен, оның қорын көбейту актуалды проблема болып отыр. Бұл шикі заттар алғашқы өңдеу өнімдерімен салыстырғанда құрамында күкіртті және азотты қосылыстардың, шайыр заттарының, алкендердің және көпсақиналы ароматикалық көмірсутектердің едәуір көптігімен сипатталады. Олардың таза күйінде гидроасылдандыру тиімдігін активті және тұрақтылығы жоғары катализаторды пайдаланып көтеруге болады. Бірақ оларды гидроасылдандыруды алғашқы айдау дистиллятарымен қоспа күйінде жүргізу тиімдірек, бұл гидротазалау реакторларындағы жылу режимін реттеуді жеңілдетеді.

Вакуум газойлін с. қ. 500°С дейін каталитикалық крекингтің шикі затын гидротазалауды орта дистилляттар сияқты қондырғыда мынадай режимде: 4-5 МПа қысымда, 360-400°С температурада, шикі затты берудің көлемдік жылдамдығы 1, 0-1, 5 сағ -1 жүргізеді. Мұнда күкіртсіздену дәрежесі 90% жетеді, азот мөлшері 20-35, металдар - 80, ароматикалық көмірсутектері - 10, кокстену - 70% кемиді. Кокстеу, висбрекингтеу процестерінің ауыр дистилляттарын гидротазалауды алғашқы айдау вакуум дистилляттарымен бірге 30% дейін қоспа күйінде жүргізеді.

Кесте 1. 1 - Шикі затпен дайын өнімнің сипаттамасы

3900-47

33-66

20 287- 74

1437-75

11858-66

5985-79

Тығыздық, ρ 4 20 :(кг/м 3 )

Тұтқырлық,

(см

2

/сек)

(см

2

/сек)

(см

2

/сек)

(см

2

/сек)

Қату температурасы, 0 С

Құрамы:

парафин, %

күкірт, %

азот, %

күкірт қышқылды

шайыр, %

силикагельді шайыр, %

кокстену, %

Қышқылдық саны 100мл отында, гр.

Құрамы:

С %

Н %

О %

0, 8490

4, 10

2, 20

-24

3, 86

0, 67

0, 07

20

3, 95

2, 92

2, 05

85, 86

12, 42

0, 35

1. 1 кестенің жалғасы

2. Тазаланған дизельдік отын

3. Сутегін құрайтын газ

(СҚГ)

4. H 2 S

5. Құрғақ газ

6. Бензин

3900-47

20 287- 74

33-66

3900-17

Күкірттің шығымы тазалауға

дейін, %

тазалаудан кейін, %

Тығыздық, ρ 4 20 :(кг/м 3 )

тазалауға дейін, %

тазалаудан кейін, %

Тұтқырлық,

(см

2

/сек) дейін

(см

2

/сек) дейін

кейін

(см

2

/сек) дейін

(см

2

/сек) дейін

кейін

Фракциялық құрамы:

10 %, 0 С

50

90

98

Тазаланған дизельдік отынның шығымы, %

Құрамы:

H 2 % (об), % (масс. )

CH 4

C 2 H 6

C 3 H 8

C 4 H 10

Шығымы, %

Шығымы, %

Құрамы: %

С

Н

О

Шығымы, %

Қайнау температурасы, 0 С

Тығыздық, ρ 4 20 :(кг/м 3 )

Шығымы, %

0, 67

0, 008

0, 849

0, 839

5, 25

3, 50

2, 62

2, 00

211

246

313

320

98, 75

85, 0 29, 4

7, 0 19, 4

1, 0 26, 0

2, 0 15, 2

5, 0 10, 0

0, 93

0, 71

85, 86

12, 42

0, 35

0, 95

30-205

0, 70-0, 78

0, 7

1. 3 Гидротазалау катализаторлары

Гидротазалау процестерінде алюмокобальтмолибден (АКМ),

алюмоникельмолибден (АНМ), (АНМК) катализаторларын қолданады. Бұл катализаторлардың механикалық қаттылығы жоғары, уларға тұрақты және көп уақыт активтігін сақтайды. АКМ катализатор жоғары талғамды, оның қатысуымен С-С байланыстардың үзілуі немесе ароматикалық сақинаның қанығуы іс жүзінде жүрмейді десе де болады; ол қанықпаған көмірсутектерін гидрлеуде, С-S байланыстарды үзуде қажетті активтік көрсетеді. АНМ қанықпаған көмірсутектерді қанықтыруда активтігі төмендеу болғанмен, ароматиқалық көмірсутектерді және азотты қосылыстарды гидрлеуде АКМ-ге қарағанда активтеу. Бірақ оның турақтылығы, активтігі және механикалық қаттылығы аздау. АНМ-ге 5-7% Sі0 3 қосып АНМС алады, оның механикалық қаттылығы жоғарылау, аздап гидрлеуші активтігі өсік.

Гидрогенизациялық процестердің катализаторын жетілдірудің келесі кезеңі, бастапқы реагенттер табиғатын оптимизациялау (РО-30-7, ГО-70 катализаторы), гидрлеуші металдар мөлшерін өсіру (ГО-116, ГО-117 катализаторы) есебінен, тағы да құрылымдық пен химиялық модификаторларды - гидроксилденген кремнеземді, алюмосиликатты (ГС-168) немесе жасанды цеолиттерді (ГК-35) өндірумен, олардың гидрокүкіртсіздендіру активтігін көтеру болып саналады.

Өңдірістік ГК-35 пен ГС-168ш катализаторларын бірінші кезеңдегі гидрокүкіртсіздендіру катализаторларымен

салыстыру нәтижелері төмендегідей (кесте 1) :

Кесте 1 - Өндірістік ГК-35 пен ГС-168ІІІ катализаторларын бірінші кезеңдегі гидрокүкіртсіздендіру катализаторларымен салыстыру нәтижелері

Процесс

температурасы, °С: Баст. 800 сағаттан кейін

Бұл катализаторлардың ерекшелігі - бірдей күкіртсіздену дэрежесінде процестің көлемдік жылдамдығының өсуі және жұмыс істеу температурасының төмендеуі. Оларды қолдану өнімді күкіртсіздендірудің басқы температурасын 20-23°С төмендетеді, температураны көтеру жылдамдығын 20-22% кемітеді, қондырғы қуатын 10-20% өсіреді және регенерациялау аралық мерзімін 2 есе ұзартады.

Кейінірек цеолитті компоненттерді және төсегіш құрылымын модификациялаумен жаңа тиімдірек ГКД-202 катализаторы жасалды. Ондағы ГК-35 салыстырғанда гидрлеуші металл компонентінің 30% аздығы процестің басқы температурасын 12°С төмендетеді, қуатын өсіреді және регенерация аралық мерзімін екі есе ұзартады. Бұл катализатор керосин мен дизел фракцияларын гидротазалау процестерінде негізгі болып саналады.

Гидротазалау катализаторларын одан әрі жетілдіру негізінен алюминий оксидіне, активті металдарды отырғызуда сіңіру технологиясына көшуге байланысты. Осы технология негізінде дайындалған цеолитті катализаторлар төмендеу температураларда, жоғары көлемдік жылдамдықта жұмыс істейді. Мысалы, А, В, Б, Г маркалы цеолитті АНМ катализаторлар дизел фракцияларын гидротазалауда мынадай режимде: 3, 5 МПа, 7 сағ -1 , 335-350°С екі жыл бойы регенерациясыз жұмыс істейді; нәтижесінде күкірт мөлшері дизел отыны фракциясында 0, 98-ден 0, 12% (масс. ) дейін төмендейді.

Гидротазалау процесінде мақсатты өнімдерден бөлек (тазаланған бензин, керосин, дизел фракциялары, вакуум газойлі), газ (сутегі, метан, этан және аздап пропан мен бутан), бензин айдалымы, күкіртті сутегі шығады. Газды зауытта отын есебінде, бензин айдалымын тауарлы бензин алуда немесе платформинг шикі затына пайдаланады. Күкіртті сутегі күкірт немесе күкірт қышқылын өндіруде қолданады.

1. 4 Процестің негізгі параметрлері

Гидротазалауға әртүрлі фракциялық және химиялық құрамдағы дистилляттар түсетіндіктен және қажетті тазалау дәрежесі де әтүрлі болатындықтан процесс параметрлері мен сутегі шығыны әрқилы болады.

Температура. Гидротазалау реакциялары үшін оптималды деп 340-420°С саналады. 340°С төмен күкіртсіздену реакциясы баяу жүреді, 420°С жоғары крекинг пен кокстүзілу реакциялары күшейеді. Катализаторды қондырғыда алғаш пайдалануда температураны төмендеу ұстайды, себебі температураны өсіру катализатор активтігінің төмендеуін азайтады.

Қысым. Жүйедегі жалпы қысым 2, 5 МПа-дан 6, 0 МПа дейін аралықта болады, ал сутегінің сыбағалы қысымы 1, 5-3, 7 МПа құрайды. Тазаланушы шикі зат ауыр, ондағы қанықпаған көмірсутектері көп болған сайын, реакторға кіре берістегі сутекті газдағы сутегінің сыбағалы қысымы жоғары болуы керек. Сутегінің сыбағалы қысымы өсуімен тазалау дәрежесі көтеріледі, кокс түзілу кемиді, катализатордың жұмыс істеу мерзімі өседі.

Сутекті газды беру (қайта айналуы) еселігі шикі заттың бір көлеміне 200-ден 700 дейін газ көлемдері ( 0 С және 0, 1 МПа) аралығында болады.

Құрамында қанықпаған көмірсутектері немесе шайырлы заттары көп дистилляттарды, мысалы кокстеудің дизел фракциясын немесе вакуум газойлін гидротазалау қайта айналушы газ бен шикі заттың қатынасы ең көп болады. Қайта айналу еселігін өсіру қондырғының регенерациялаусыз жұмыс істеу мерзімін көтереді.

Көлемдік жылдамдық 1-ден 10 сағ -1 дейін аралығында өзгереді және бастапқы шикі заттың сапасымен қатар, қажетті тазалау дәрежесіне де байланысты. Алғашқы айдау бензиндерін тазалауда көлемдік жылдамдық 5, 0 сағ -1 құрайды, ал вакуум газойлін тазалауда ол 1, 0 сағ -1 тең.

Сутегі шығыны. Гидротазалауда сутегі гидрлеуге, еруге және үрлеуге жұмсалады. Гидрлеуге сутегінің шығыны қанықпаған көмірсутектер мөлшеріне, тағы да шикі заттағы шайырға байланысты және айдау бензиніне 0, 1%, кокстеу бензиніне немесе вакуум газойліне 1, 3% дейін келеді. Реакция сұйық өнімдерінде сутегінің нәтижесінде оның шығыны, тазаланушы шикі зат молекуласы массасы мен жүйедегі жалпы қысымның өсуімен көтеріледі.

Қайта өңдеу өнімдерін тазалауда қайта айналушы сутекті газдағы сутегінің концентрациясының қажетті шектен де төмен болуы, оның көп шығындануымен қабат реакция газдарымен сұйылуынан да болады. Сутегінің қажетті концентрациясын ұстап тұру үшін газдың бір бөлігін жүйеден шығарады (үрлейді) да, оның орнын риформингтен шығатын газбен толтырады.

Сутекті газ. Гидротазалау процесінде таза емес сутегін пайдаланады, бұл газ құрамында сутегінің көлемдік мөлшері 50-95%, ал қалғанын метан, этан, пропан және бутан құрайды. Гидротазалау реакцияларының нәтижесінде сутегі жұтылады, сөйтіп көмірсутекті газдар, күкіртті сутегі және су түзіледі.

Сондықтан сутекті газдағы сутегі мөлшері реакторға кірердегі шығардағыға қарағанда жоғары. Сутегінің шығынының орнын риформинг [70-90%(көл. H 2 ], сутегін өндіру қондырғыларынан немесе басқа оны алатын жерден сутегін берумен толтырады.

1. 5 Қондырғының технологиялық сызбанұсқасы

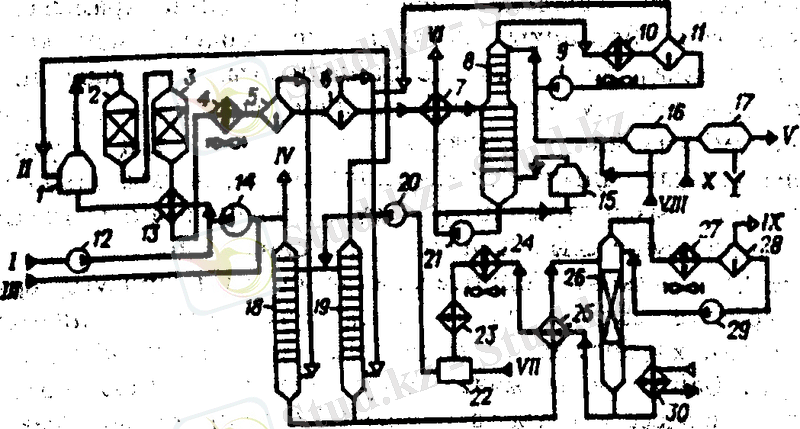

Дизел отынын гидротазалау қондырғысының технологиялық сызбанұсқасы 1 суретте келтірілген.

Дизел отыны (шикі зат) 12 шикі зат сорабымен сутекті, газбен араластыруға беріледі. Газ бен зат қоспасы 13 реактор блогының құбыраралық кеңістігінде және 1 пеште реакция температурасына дейін қыздырылады, одан кейін 2 мен 3 гидротазалау реакторларына, түседі онда күкіртті, азотты-. және оттекті қосылыстар ыдырайды, сонымен бірге қанықпаған және аздап ароматикалық көмірсутектер гидрленеді.

1 сурет. Дизел отынын гидротазалау кондырғысының технологиялық сызбанұсқасы : 1, 15-пештер; 2, 3-реакторлар; 4, 10, 23, 24, 27-тоңазытқыштар; 5, 6, 11, 28-сеператорлар; 7, 13, 25-жылуалмастырғыштар; 8, 18, 19, 26-колонналар; 9, 12, 20, 21, 29-сораптар; 14-компрессор; 16, 17, 22-сыйымдылықтар; 30-қайнатқыш; І-шикі зат; П-көмірсутекті газ; Ш-риформинг қондырғысынан жаңа сутегі; ІҮ-желдендіретін сутекті газ; Ү-бензин; ҮІ-гидротазаланған дизел отыны; ҮП-бірэтаноламин; ҮШ-10% NаОН; ІХ-күкіртті сутегі; Х-су.

Сутекті газ бен гидрлеу өнімдерінің қоспасы 13 жылуалмастырғыштардың құбыраралық аумағы арқылы өтіп, өзінің жылуын газ-шикі зат қоспасына береді жэне 4 тоңазытқышта суытылады. Одан кейін қоспа 5 жоғары қысымды сеператорға түседі, онда айналушы газ сұйық гидротазаланған өнімнен бөлінеді. 5 сеператордан сутекті газ 18 абсорберге күкіртті сутегінен тазалау үшін жіберіледі, онда күкіртті сутегі бірэтаноламин ерітіндісімен жұтылады.

Тазаланған газ 14 компрессорға қабылдауға түседі де айналушы сутегі жүйесіне қосылады. Шеттен түскен сутекті газымен компрессор алдында араласады. Егер реакция нәтижесінде сутегі мөлшері сутекті газда күрт кемісе, онда бұл газдың бір бөлігі 18 абсорберден кейін желдендіріледі.

Сұйық гидрогенизатта 5 сепаратордан кейін еріген сутегі, метан, этан, пропан және бутан болады. Оларды бөлу үшін гидрогенизатты 6 төмен қысымды сепараторға жібереді, онда еріген газдың біразы бөлінеді. Гидрогенизат түпкілікті тұрақтандыру мақсатымен өз қысымымен 6 сепаратордан 7 жылуалмастырғыш арқылы 8 тұрақтандырушы колоннаға түседі.

Колоннаның жоғары жағынан бензин буы мен газ 10 конденсатор-тоңазытқышқа түседі, одан конденсацияланған бензин мен газ 11 сеператорға бөлуге жібереді, 6 және 11 сеператорлардан газ 19 абсорберге бірэтаноламин ерітіндісімен күкіртті сутегінен жуылуға жіберіледі, одан кейін қондырғыдан шығарылады. Бензин 11 сеператордан 9 сораппен тағы да күкіртті сутегінен сілті ерітіндісімен жуылуға түседі немесе көмірсутекті газбен желдендіріледі, одан кейін қондырғыдан шығарылады. Тұрақтанған гидротазаланған дизел отыны 7 жылуалмастырғышта және тоңазытқышта суытылады да одан кейін қондырғыдан шығарылады.

Технологиялық жұмыс режимі.

Қондырғыда алынған күкіртті сутегі күкірт немесе күкірт қышқылын алу қондырғысына беріледі.

Процестің технологиялық режимі:

Температура, °С Қысым, МПа

Реакторға кірерде 350 реакторда 4

5, 6 сеператорларда 50 5 сеператорда 3, 0

8 төменінде 280 6 сеператорда 0, 6

тұрақтандырушыда 0, 2 көлемдік

жылдамдық, сағ -1 5, 97

1. 6 Қондырғының негізгі жабдықтары

Реактор болаттан жасалған цилиндрлі аппарат болып табылады. Жоғарғы жағында газды - шикізатты қоспаны енгізуге арналған штуцер бар. Реакторлар газосильді қоспалары анильды енгізу сияқты және радиалды енгізу сияқты қолданады. Бірінші жағдайда газды шикізатты қоспа катализатор арқылы жоғарыдан төменге өтеді. Шығатын штуцер аппаратта барлық бірдей жанасуда орналасу үшін жабдықталады. Екінші жағдайда штуцер төменнен аппараттың ортасында соңы тапталып таксталған перформирленген құбырға қызмет етеді. Газ және шикізат ағыны катализатор арқылы орталықтан және аппараттың радиусы бойынша қабырғасымен қозғалады. Реактордың диаметрі 1, 8м, биіктігі 8м.

Жылуалмастырғыштар. реакторлық блоктан қайырылған құбырдан тұрады, бірақ бір ерекшелігі аппараттардағы бір жүрісі құбыраралық кеңістік болып келеді. Бұл анықталған конструктивті қиындықтарға байланысты корпус жөнінде құбырдың жылулық кеңейуінің орнын толтыру қажет. Қазіргі уақытта осындай аппараттың үш түрі бар: 1) сальникті нығыздалумен 2) ішкі құбырлы 3) сильфонды компрессорлы.

Аппаратың корпусы 12МХ + ЭИ 496 маркалы биметалдан, ал құбырлы шоқ Х5М маркалы болаттан дайындалған. Бір жылуалмастырғыш аппаратының жоғарғы жақ ауданы 350 - 900м 3 .

Тоңазытқыштар. Реакторлы блоктың тоңазытқыштары сулы және ауалы болуы мүмкін. Бірінші кәдімгі қайырылған құбырлы бойынша және біржүрісті құбыраралық кеңістік бойынша болады. Су құбырға өнім құбыраралық кеңістікке беріледі. Ауаны суыту аппараттары АВТ қондырғысы сияқты құбырлы бойынша қоспалы болаттан дайындалған және 50 атм. қысымға есептелген.

Сеператорлар. Жоғары қысымды АСҚГ сеператоры - диаметрі 2, 6м және ұзындығы 7м көлденең қуысты аппарат. АСҚГ - ң шыңы қопарғышпен жабдықталған, қоспалы металл тордан дайындалған.

Реакторлық блоктың ең қиын және қымбат жабдығы шикізат сорабы және айналғыш компрессор болып табылады. Шикізаттың берілуі үшін электроқозғалтқышты қозғалысқа келтіретін ортадан тепкіш 8 - сатылы сорап қолданылады. Шикізат сорабын 50 - 60 атм. қысымындағы торцты тығыздатқышы бар кожухатабельді құбырда жетілдіреді. АСҚГ ағызу үшін центрдентепкіш компрессоры қолданылады.

1. 7 Негізгі қондырғының блогын автоматтандыру

Гидротазалау реакторына автоматтандыруды жүргіземіз. Бұл үшін бізге келесі параметрлерді бақылау және автоматтандыру керек. Ол параметрлер: температура, қысым, реактордағы деңгей және шығынды бақылауға керекті қозғалыс қатары.

Температураны бақылау: колоннаға темппература датчикті қоямыз және құрастыру щиті мен оператор щитіне жергілікті приборлар арқылы енгіземіз және тексереміз.

Қысымды бақылау: колонкаға датчикті орнатамыз және оператор жергілікті приборлар арқылы енгіземіз.

Деңгейді бақылау: колоннаға прибор орнатамыз және оператор щитін енгіземіз.

Шикізатты бақылау: датчик көмегімен және электроөткізгішті қозғалыспен жүргіземіз. Электроөткізгіш көмегімен К - 2 колонасына айналатын газын беруді реттейміз.

Мұнай өңдеу зауытындағы процестерді автоматтандыру үшін Siemens фирмасының Simabic S7-200 программалық микропроцессорлық бақылаушы (контолер) қолданылады. Бақылау келіп отыратын бақылау апаратын өлшегіш түрлендіргіштерден талдау үшін қолдануға және өзгертуге, басқару әсерлерін шығаруға және ақпаратты бейнелеу панелі арқылы технологиялық басқару объектісінің операторымен өзара іс-әрекеттесуге және ақпаратпен алмасуға мүмкіндік береді. Микробақылаушылар мен бағдарламалық-техникалық кешендерді пайдалану қалқанды бақылау, теркеу және реттеу аспаптарын және үлкен қалқанды бөлмелерді пайдалану қажеттілігін жояды.

Гидротазалау реакторының температурасын бақылау үшін ТХА-0193-А-400С+8000С 320мм, ТУ 311-00226253. 032-93 термоэлектрик түрлендіргіш таңдалады. Одан сигнал А І бақылаушының ұқсас сигналдарының енгізу моделіне түсіп отырады. К-2 жоғарғы жағының температурасын реттеу үшін К-2 жоғарғы жағынан салқындатылған газды беру қолданылады. ДД ұқсас сигналдарының модулі шыққаннан сигнал БУ-21, № 220В ТУ 25-05. 1685-84 позиция 21б релелік реттегішті басқару блогына түседі және әрі қарай ПБР-2М1, И=24В ТУ 25-02. 120760-78 жалғаспаған реверстік жіберушіге түседі. Оның шығаратын жеріне Т-лік 4-20мА Р4 4, 0МПА Ду 32 исп «Н3» ТУ 26. 07-296-82 атқарушы механизмнің тұратын жеріне орнатылған датчигі бар 25ч 940 НЖ реттегіш МЭО түріндегі электрлік атқарушы механизм АЕ енгізу моделіне түсетін 4-20 мА үндестірілген (унифицированный) сигнал қосылған.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz