Болат құю технологиялары мен құйманың ішкі құрылысы; түсті металдар өндірісін дамыту

Болат құю

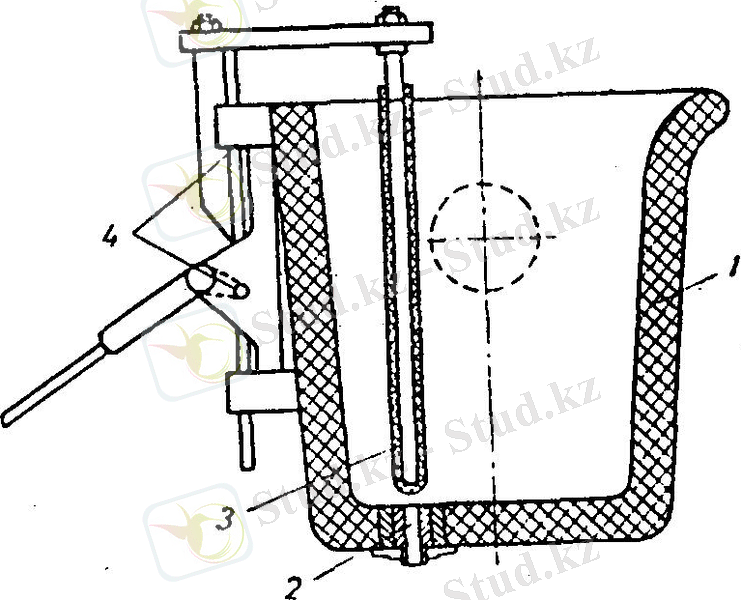

Конвертерде мартен немесе электр пештерінде қорытылған болатты детальға немесе белгілі формалы құймаға айналдыру үшін оны құю шөмішіне құяды (10-сурет) . Шөміш шамот кірпішімен (I) астарланып, түбіне орналасқан тесікті (2) ашып-жауып тұруға арналған стопор механизмімен (3) жабдықталған. Тесікке диаметрі 30-60 мм болатын отқа төзімді материалдан жасалған стакан енгізілген. Болат шөмішке құйылудың алдында стақанның тесігі тығынмен (3) жабылады. Тығындаушы механизм - сырты шамоттан жасалған трубамен қапталған болат стержень. Болатты шөмішке кұйған кезде тығындаушы механизм стакан тесігін тығындайды, ал болатты шөміштен қалыпқа құйғанда оны ашады. Тығындаушы механизм стақан тесігін сырттан ашып-жауып тұру үшін айыр арқылы иінді механизммен (4) байланысқан. Құю шөміштерінің сыйымдылығы 30-260 т.

Шойыннан жасалған формаларға (қалып) болатты құю арқылы салмағы 280 кг-нан 10 тоннаға дейін жететін құймалар алуға болады. Болат құюға арналған қалып қиық конус формалы етіп жасалады. Қайнау болаттарың құюға арналған қалыптардың диаметрі түбіне қарай, ал тыныш болаттар мар-касын құюға арналған қалыптардың диаметрі жоғары қарай өседі. Қазіргі кезде өндірісте болат құюдың жоғарыдан сифонды, үздіксіз құю әдістері қолданылады.

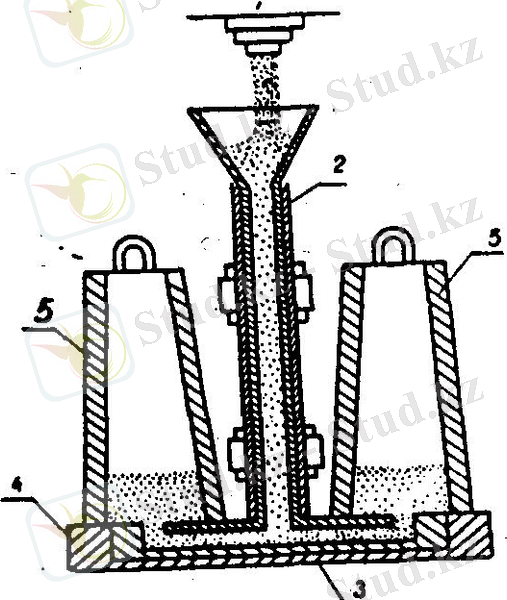

Болатты жоғарыдан құюда болат қалыптың үстінен құйылатындықтан, құйманың бетіндегі металл шашырап, құйма бетінің тазалығы бүлінеді. Болат құюдың сифонды әдісі қатынас ыдыстар заңына негізделген. 6-48-ге дейін қалыптар дайындалған еденге қойылады. Калыптардың түбіндегі отқа төзімді

Болатты жоғарыдан құюда болат қалыптың үстінен құйылатындықтан, құйманың бетіндегі металл шашырап, құйма бетінің тазалығы бүлінеді. Болат құюдың сифонды әдісі қатынас ыдыстар заңына негізделген. 6-48-ге дейін қалыптар дайындалған еденге қойылады. Калыптардың түбіндегі отқа төзімді

10-сурет. Құю шөміші:

1 - шамот - кесегі (кірпіш), 2 -тесік, 3 - тығын (стопор) 4 - иінді механизм.

дар арқылы орталық құю жүйесінен құйылған болат барлық қа-лыптарды бірден толтырады.

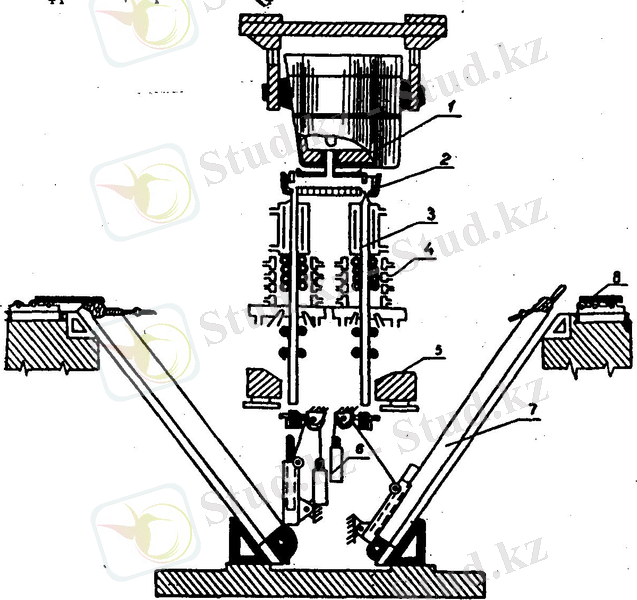

Орталық құю жүйесінің биіктігі қалыптардың биіктігінен жоғары болғандықтан, барлық қалыптарды белгілі деңгейге дейін болатпен толтырады (11-сурет) . Орталық құю жүйесі 11-суретте көрсетілген. Болат құюдың бұл әдісінің артықшылығы - өнімділігінің жоғарылығы, кемшілігі- құйманың металл емес заттармен, ластануы және металдың құю температурасының жоғары болуын қажет етуі. Болатты үздіксіз құю әдісінде (12-сурет) металл шөміштен

(1)

аралық шөмішке

(2)

құйылып, сумен салқындатылып тұратын, түп жағы ұйыт-

Орталық құю жүйесінің биіктігі қалыптардың биіктігінен жоғары болғандықтан, барлық қалыптарды белгілі деңгейге дейін болатпен толтырады (11-сурет) . Орталық құю жүйесі 11-суретте көрсетілген. Болат құюдың бұл әдісінің артықшылығы - өнімділігінің жоғарылығы, кемшілігі- құйманың металл емес заттармен, ластануы және металдың құю температурасының жоғары болуын қажет етуі. Болатты үздіксіз құю әдісінде (12-сурет) металл шөміштен

(1)

аралық шөмішке

(2)

құйылып, сумен салқындатылып тұратын, түп жағы ұйыт-

11-сурет. Сифон әдісімен болат құю схемасы:

/ - шөміш, 2 -орталық құю жолы. 3 - сифонды кірпіштер. 4 - табан, • 5 - қалыптар.

12-сурет. Болат құюдың үздіксіз әдісі:

1- шөміш, 2 - аралық шөміш, 3 -кристалдандырғыш, 4 - екінші кристалдану аймағы. 5 - газбен кескіш, 6 - домалатқыштар,

7 - рольганг, 8 - конвейер.

Балқытылған металл кристалдандырғыштың түбіндегі ұйытқымен жанасып лезде қатады. Кристалдандырғыш толғаннан кейін де құюды тоқтатпай, құйманы роликтердің жәрдемімен төмен қарай тартады. Құйма екінші кристалдану участогында (4) толық кристалданып, газ шілтерлер участогына (5) келеді. Мұнда металл газ шілтерінің жәрдемімен белгілі ұзындықта кесіліп, домалатқыштардың (6) көмегімен рольгенгке (7), одан әрі конвейермен (8) прокат цехына барады.

СССР-да 1955 жылы Красное Сормово заводында алғаш рет үздіксіз құю машинасы іске қосылды. Болат құюдың соңғы әдісінің жоғарыда аталған екі әдіспен салыстырғанда мынадай артықшылықтары бар:

а) қол еңбегін керек етпейді;

б) прокат станы, қалып, қыздыру құдықтары сияқты құрылыстарды да керек етпейді;

в) құю алаңының ауданы шағын болады;

г) құюға дайындық жұмыстарын жүргізудің (қалып, каналдар т. б. дайындық жұмыстары) қажеті болмайды;

д) металл шығынын 15-20%-тен 3-5%-ке дейін кемітеді.

Құйманың құрылысы. Халық шаруашылығында қолданылатын детальдар мен конструкциялық материалдардың көпшілігі: шойын, болат немесе басқа металдар құймасы металлургияда құю әдісімен алынады. Құю әдісімен алынған детальдар мен материалдардың құрамы біртекті, физика-химиялық қасиеттері тұрақты, ақаусыз, қаттылығы мен пластикалық т. б. қасиеттері жоғары болуы керек. Металдың осы айтылған қасиеттері оның ішкі құрылысымен тығыз байланысты. Құйманың ішкі құрылымы , әдетте, әр түрлі себептердің салдарынан біркелкі болмай, оның физика-химиялық қасиеттері нашарлайды. Құйманы қақ жарып, қимасын тексеріп қарасақ мынадай кемшіліктерді байқаймыз:

а) ішкі құрылысының (кристалдарының) біркелкі еместігі;

б) отыру және ауа қуыстарының болуы;

в) ликвация құбылысыньң болуы;

г) металл емес қоспалардың болуы;

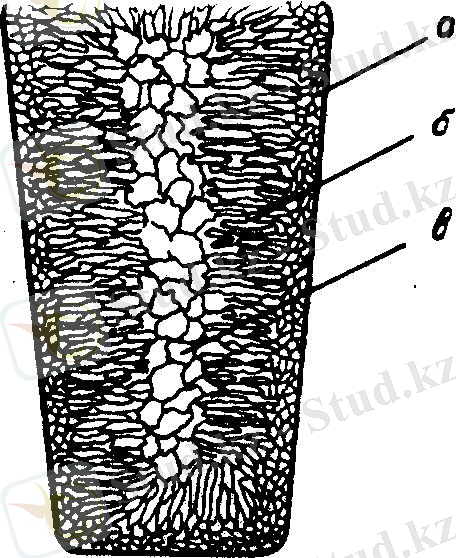

д) құйма бетіндегі сызаттар мен қақтардың болуы. Құйманың көлденең қимасы үш участокқа бөлінеді (13-сурет)

а) ретсіз орналасқан майда кристалдар участогы (1 участок), І әр түрлі бағытта орналасқан майда кристалдардан тұрады. Өйткені бұл участокта металдың суыну жылдамдығы мен кристалдану орталықтарының саны жоғары болады;

б) тік бағана тәрізді орналасқан кристалдар участогы (I участок), ол қалыптың ішкі бетіне перпендикуляр бағытта өсе орналасқан ұзынша кристалдар жиынтығынан тұрады. Себебі құйманың жылуы сыртқы ортаға қалыптың қа- II участокта төмендейді;

13-сурет. Құйманың құрылысы:

а - ретсіз орналасқан майда кристалдар аймағы, б - бағана тәрізді кристалдар аймағы, в - ретсіз орналасқан ірі кристалдар аймағы.

в) ретсіз орналасқан ірі кристалдар участогы (III участок), ол түрлі ба-ғытта орналасқан ірі кристалдардан тұрады. Себебі бұл участокта жылу алмасу процесі төмен жылдамдықпен барлық бағытта жүреді.

Құйманың отыру қуысы металдардың суынғанда өз көлемін кішірейтуі-нен, ал газ қуыстары металда еріген газдардың суынған кезде бөлінуінен пайда болады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz