20Х2Н4А болаттан жасалған тісті дөңгелектерді жылына 50 000 дана өндіруге арналған дайындама-термиялық учаскені жобалау

АҢДАТПА

Дипломдық жоба жылдық бағдарламасы 5 дана тісті дөңгелек бөлшегін өндіретін дайындама-жылумен өңдеу телімін жобалау аспектілеріне арналған.

Дайындама-жылумен өңдеу телімін жобалау үшін базалық бөлшек ретінде 20Х2Н4А маркалы легерленген болат алынған. Оның жарақтылық және кәсібілімділік қасиеттері келтірілген.

Дайындама сызбасын өңдеудің және өндірістің кәсібілімділік ісамалдарының сонымен қатар ЭВМ блок-схемены қолдану арқылы пештің жылулық балансының инженерлік есептеу жүмыстары жүргізілді. Базалық бөлшектің жылумен өңдеу кәсібілімі жетезерттелді.

Жобаланатын телімдегі негізгі және көмекші жабдықтардың сипаттамалары келтірілген.

Түсініктеме жазбасы 83 беттен, 10 кестеден, 10 сызбалардан, 2 суреттен, 5 қосымшалардан, 25 әдебиет пайдаланудан құралады.

АННОТАЦИЯ

Дипломный проект посвящен аспектам проектирования заготовительно-термического участка для пройзводства зубчатого колеса с годовой программой 5 штук.

Для проектирования заготовительно-термического участка в качестве базовой детали была выбрана легированная сталь марки 20Х2Н4А. Приведены ее механические и технологические своиства.

Произведены инженерные расчеты по разработке чертежа шготовки и технологического процесса пройзводства, а также по тепловому балансу печи с использованием ЭВМ с блоком-схемы. Разработана технология термичсской обработки базовой детали. Изложены характеристики основного и вспомогательного оборудования проектируемого участка.

Пояснительная записка в 83 страниц, 10 таблиц, 10 чертежей, 2 рисунка, 5 приложсний исполъзовано 25 литератур.

ANNOTATION

The course project of a purchasing - thepmal site on manufacture of a cogwheel with the annual program 5 pieces.

The purpose it is the pojection of a site en view of a base detail, material anot annual program of manufacture. In design process were. The necessary items of information on progertu steel 20C2N4A for Rcvelopment of technological proctess of a base detail became assembled.

The engineering accounts on development of the drawing of nresorm and technological processes of a base detail's manufacturing had mode.

The technique of thermal hangdling of a base detail had developed.

The acconts necessary for the equipment's choice, plants and hoist -transport machines of a designed site had made.

The designed project of a purchasingtnepma site can be applied on a machine building sactory.

The volume of diploma work consists of 83 pages, 10 schemes, 10 tables, 2 pictures, 5 application and 25 literatures.

МАЗМҮНЫ

КІРІСПЕ

1. ЖАЛПЫБӨЛІМ . . . 10

- Бүйымның жұмыстық белгіленуі және техникалық сүранысбойынша сарапталуы . . . -МЕУЛ-ге сәйкес базалық бөлшек жадығатының қасиеті . . . -

2 ДАЙЫНДАМАНЫ ТАҢДАУ ЖӘНЕ ОНЫ

САЛЫСТЫРМАЛЫ САРАПТАУ ЖОЛЫМЕН АЛУ

ТӘСІЛДЕРІ . . . 122. 1Дайындама жадығатының қасиеті . . . -

2. 2 Дайындаманы дайындау бойынша бағыттық технологияны

өңдеу (соғу, штамптау, құю цехтары) және дайын бөлшекті

соңғы механикалық өңдеу . . . 153 ТЕХНОЛОГИЯЛЫҚ БӨЛІМІ . . . 16

3. 1 Термиялық өңдеудің технологиялық процесін таңдау және

техника экономикалық қүрылуы . . . -

- Бөлшекті термиялық өңдеудің бағыттық технологиясы . . . 17

- Бүйымды термиялық өндеу операциясын орындау үшінуақыттың есептелген нормасын анықтау . . .

3. 4 Бөлшекті қыздыруды есептеу бағдарының блоксхемасы . . . 20

4 КОНСТРУКТОРЛЫҚ БӨЛІМ . . . 23

- Қондырғының тағайындалуы . -

- Қондырғыларды есептеу . . -

5 ӨНДІРІСТІ ҰЙЫМДАСТЫРУ . . 25

- Қондырғының қажетті санын есептеу және тандау . . .

- Жобалау участкелеріне қолданылатын . . . 26Технологиянық қондырғыны таңдау . . . 40

6 ӨНІМНІҢ САПАСЫН БАҚЫЛАУ . 45

6. 1 Базалық бөлшекті термиялық дайындау өндірісі кезінде

пайда болатын ақаулар . . 48

6. 2 Термиялық бақылаудың бағыттық технологиясы . . -

ДАЙЫНДАУШЫ ТЕРМИЯЛЫҚ БӨЛІМДІ ЖОСПАРЛАУ 52

- Дайындаушы термиялық участкенің құрылысын жаңарту. . -

- Еңтаңбасы, қуаты және үлкен өлшемдердің қондырғының, ванналардың және т. б

мінездемесі . 53

7. 3 Шекараларды көрсетілген өндірістік аудандар және қондырғылардың орналасуы . . . 54

- Ғимараттың биіктік өлшемдері және бөлімнің тұтынушыөндірістік аудандарын есептеу . . 56

- Жалпы цехтық көтерме тасымалдау түрлерін тандау; еңтаңбасы және жұмыс істеу тәртібі . . . -

ЭКОНОМИКАЛЫҚ БӨЛІМ . . . 59

8. 1 Жаңа термиялық ағындағы шығындарын есптеу . . . -

- Өндірістік жұмысшылардың жалақысы, жаңаэкономикалық тиімділікті есептеу . . . -

- Жабдықты эксплуатациялауға кететін шығындар . . . 61

- Ғимараттармен қүрлыстарды сақтауға жүмсалатыншығындар . . . 63

8. 1. 4 Басқада цехтық шығындар . . . 64

9 ЕҢБЕКТІ ҚОРҒАУ . . . 67

- Еңбекті қорғаудағы үйымдастыру шаралары . . .

- Еңбек қорғаудағы техникалық қауіпсіздік шаралары . . . 68

- Қауыпты өндіріс факторлардың талдауы . . . -

- Цсхтарды үйымдастыру . . . -

- Жерге қосқыш қондырғыны есептеу . . . 69

- Еңбек қорғаудағы өндірістік тазалық шаралары . . . 71

- Еңбек қорғаудағы өртке қарсылық шаралары . . . 74

ӘДЕБИЕТТЕР ТІЗІМІ . . 77

ҚОСЫМШАА ҚОСЫМША Б ҚОСЫМШАВ ҚОСЫМША Г

КІРІСПЕ

Машине жасау саласы өндірісін дамытуда, негізгі сұрақ болып Қазақстан Республикасына қатысты нарықты экономика кезеңінде бәсекелестік өнімді шығаруға жағдай туғызатын, озықты әдістерді іздестіріп табу қажет.

Ғылыми-техникалық революция өнеркәсіптің барлық салаларын, бірінші жағдайда мәшине және аспап жасауды қайта қарулануға себеп туғызды. Барлық өндірістік процестерді автоматтандыру мен механизациялауды дамыту қажет.

Осылардың бәрі әр түрлі механизмдерді қолдануын өсуін туғызады, осылардың ішінен тісті берілістер маңызды орын алады.

Тісті жетектің жұмыс жылдамдығын көтеру және бір редуктор агрегатында үлкен күш қуаттардың негізделуі, тісті Берілістердің сапасын, олардың беріктіктігін, ұзақ уақыттылығын көне лайындау дәлдік көрсеткіш талаптарын едәуір қатаңдатады.

Осы негізгі сұрақтарды шешуге ең тиімді және ұтымды металдармен қорытпаларды нығайту әдістері ретінде үлкен орын термиялық және химия-термиялық өңдеуге беріледі. Термиялық өңдеу мәшине бөлшектерін, аспаптар мен жартылай өнімдердің технологиялық процестерін дайындаудағы негізгі бөлігі болып табылады. Осының арқасында олардың қасиеттері жоғарлайды, бұл мәшине бөлшектері мен құрылғылардың массасын төмендетуге, металды едәуір үнемдеуге, бұйымдардың сенімділігі мен қолданулық беріктігін жоғарлатуға мүмкіндік туғызады. Сондықтан термиялық өндеу көптеген заводтарда кең қолданыс табуда. Құрылғылық болаттарда қорытпа мен термиялық өңдеу режимін дұрыс таңдауда жеткілікті деңгейде пластикалық және тұтқырлық сппапамаларын сақтап, уақытша кедергіні 2000МПа-ға дейін және оданда жоғары мәнге жеткізуге болады.

Бұл жобаның тапсырмасы, болат 20Х2Н4А маркасынан жылдық бағдарламасы 5 дана тісті дөңгелекті жасау үшін термиялық дайындама бөлімін жобалау.

1 ЖАЛПЫ БӨЛІМІ

1. 1 Бұйымның жүмыстық белгіленуі және техникалық сұраныс бойынша сарапталуы

Редуктор - деп тісті немесе червякты берілістен тұратын, бөлек агрегат ретінде жасалған және қозғалтқыштан жұмыс мәшинесіне күш қуатты беретін механизмды айтамыз. Жетектің кинематикалық сүлбесі, редуктордан басқа ашық тісті берілістерді қосып алады.

Редуктордың тағайындалуы бұрыштық жылдамдықты азайтып жетектегі біліктің айналу моментінің жылдамдығын жоіғарлату.

Редуктор тұрқыдан және оның ішіне орналасқан беріліс

элементтері, тісті дөңгелектер, біліктер т. б тұрады. Шапшаң

берілістің шестернясы кірер білікпен бірге дайындалған, аралық

білікте тісті дөңгелек орнатылған. Электрқозғалтқыштан айналу

моментін кірер білікке беру үшін онда призма тәрізді сына

орналасқан. Дөңгелектен білікке айналу моментін сына арқылы

жібереді. Бір остік сүлбе бойынша жасалған редукторлар кішкентай

габаритімен ерекшеленеді. Олар жетекті құрастырып жасауына

ыңғайлы. Кірер мен шығар біліктегі тісті дөңгелектердің

орналасуы симметриялы болып келеді. Редуктордың сүлбесінтаңдау олардың эксплуотациялық сұраныстары, жетектің құрылғылық құрастыруы мен анықталады.

1. 2 МЕУЛ-ге сәйкес базалық бөлшек жадығатының қасисті. Тісті дөңгелектің жадығаты ретінде Болат 20Х2Н4А маркасын аламыз. Химиялық қүрамы 1. 1 кестеде келтірілген.

Болат 20Х2Н4А-аз көміртекті, жоғары легерленген жөне жоғары берікті болаттар тобына жатады. Цементацияға ұшырайды. Көміртекпен қанығудан, шынықтырудан және төменгі босатудан кейін, жоғары беттік қаттылыққа ие болады (НКС, 57-64) .

Болаттағы хром қыздырылғыштығын жоғарлатады, пластикалық қасиеттерін төмендетпей беріктігімен қапылығын ұлғайтады, босату морттылығымен кабыршақ түзілуге тұрақтылығын көтереді. Хромды феррит жоғары механикалық қасиеттерге ие. Хром аустенитті түрақтандырады, жоғары және біркелкі қаттылықты алуға қамтамасыз жасайды.

Кесте 1. 1 -Болат 20Х2Н4А маркасының химиялық қүрамы [2]

Болаттың

маркасы

Элементтердің мөлшері %

Мп

Р

20Х2Н4А

12X13

0, 16--0, 22 0, 09-0, 15

0, 3--0, 6 0, 6-0, 8

3, 25--3, 65

1, 25--1, 65 12-14

<0, 025 <0, 025

<0, 025 <0, 025

Никель феррит пен цементит арасында тағайындалады. Ол болаттың аққыштык шегін едоуір жоғарлатады.

Химия-термиялық өңдеуден (цементация, тұрақтандыру, ТВЧ-да шынықтыру және төменгі босатудан ) кейін берілген болат келесі механикалық қасиеттерге ие болады.

Кесте1. 2 -Болат 20Х2Н4А маркасының механикалық қасиеттері [3]

Болаттың

Маркасы

5,

нкс

%

%

20Х2Н4А

12X13

1100 400

9

10

45 50

58-63

30

90

Көрсетілген болаттың механикалық қасиеттері олардан жасалатын тісті доңгелектерді ұзақ уақыт бойы қолдануды қамтамасыз етеді.

2 ДАЙЫНДАМАНЫ ТАҢДАУ ЖӘНЕ ОНЫ САЛЫСТЫРМАЛЫ САРАПТАУ ЖОЛЫМЕН АЛУ ТӘСІЛДЕРІ

2. 1 Дайындама жадығатының касиеті

Тісті дөңгелектердің дайындамаларын алу тәсілдері, олардың қызметтік қасиеттеріне, дайындау технологиясына және металл шығынына үлкен ықпал жасайды.

Дайындаманы алу тәсілін таңдау, өте күрделі, қиын шешілетін ССП болып саналады, өйткені әр түрлі әдістер, бөлшектерге қойылатын технологиялық, экономиялық талаптарды сенімді ; дмтамасыз ете алады. Осыған байланысты дайындаманың щалған әдісі үнемді, бөлшсктің жоғары сапасын қамтамасыз ету чсрск жонс онімді жүмысы аз талап ететін процссс болу қажет.

Техникалық жағдайларда жауапты, ауыр жүктелген

Бөлшектерді, өзгермелі жүктемелер жағдайында жұмыс істейтін тетік бөлшектерді, арнаулы орталарда, олардың физика-механикалық қасиеттеріне материалдың сапасына арнайы талаптарға қажет етілдіреді. Осындай бөлшектерге дайындама ретінде шындалмаларды қолдану маңызды, бұл дайындамаларды соғу немесе штамптау арқылы алуға болады, өйткені түр өзгерту процесі кезінде, материалдың физика-механикалық қасиеттерін хогарлататын, ұсақ түйірлі құрлымның пайда болуы.

Әртүрлі бөлшекті дайындау үшін дайындаманы тандаудың рыс салыстырмалы техникалық-экономикалық талдауды жүргізу қажет . Тек осы жағдайларда, дайындаманы алу тәсілі ең тиімді деп бағалануы мүмкін.

20Х2Н4А маркалы тісті дөңгелекті алу үшін ыссы көлемдік штамптау әдісін таңдаған жөн.

Штамптап алынған өлшемдер, соңғы өлшемдерге жақынырақ және металдың шығыны аз болуып талап етеді.

Шындалманың массасын келесі тендеумен анықтаймыз :

Мш=М 6 *К (2. 1)

мұндағы: М ш - шыңдалманың есептелген массасы, кг; М д - бөлшек массасы, 19, 2 кг; К р - есептеу коэфиценті, 1, 3-5-1, 6 ; М ш = 19, 2 х 1, 5=28, 8 кг Негізгі параметрлерді анықтау:

А) Дәлдік сыныбы. ГОСТ 7505-89. 19-кесте бойынша тандаймыз, дәлдік сыныбын "Т 4" аламыз;

Б) Болаттардың тобы ГОСТ 7505-89 1-кесте бойынша аламыз, Волаттар тобын "М 1" өйткені С=0, 2 %, С, =2 %, №=4 %;

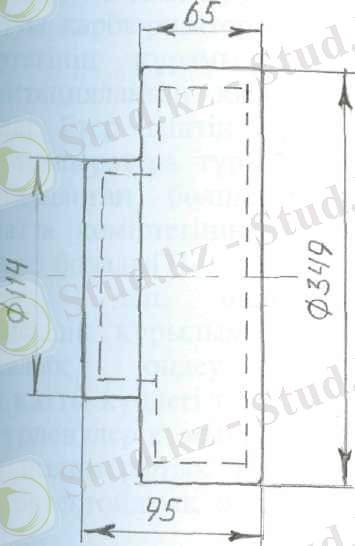

В) Күрделілік дәрежесі, ол шыңдалманың массасының геометриялық фигура массасының қатынасымен анықталады. Максималды диаметрі = 345 мм

Максималды үзындығы = 85 мм

О ф =тс0 2 /4*1 (2. 2)

С ф =3, 14*119025/4*85=1099

С=О ш /С ф =28, 8/1099=0, 03 (2. 3)

Мұндағы С-қиындық дәрежссі және ол 0, 03-1 Штамптың беттік разъемының конфигурациясы П-жайпақ. Әдіптер және ұсталық түсулерді, ГОСТ 75-05-89 дан 2. 1-ші Всте бойынша анықтаймыз. Кест е 2. 1-Әдіптер және ұсталық түсулер

Әдіп, мм

Өлшем, 0 мм

1, 6

70

3, 2

1, 6

345

6, 3

1, 6

110

3, 2

1, 6

210

6, 3

1, 6

300

6, 3

Қалған өлшемдері симметриялы

Қосымша әдіптер ГОСТ 75-05-89 дан 2. 2-ші кесте бойынша анықталады. Штамптың беті бойынша ығысуы -0, 7

Шындалманың өлшемдері және олардың мүмкіндік ауытқуы. Кесте 2. 2-Шындалманың өлшемдері

Өлшемдер,

мм

Шындалманың өлшемдері, мм.

070

70+(1. 6+0. 4) *2=74

0345

345+(1. 6+0. 4) *2=349

0110

1І0+(1. 6+0. 4) *2=114

0210

210+(1. 6+0. 4) *2=214

0300

300+(1. 6+0. 4) *2=304

Қалған өлшемдер симметриялы

а) сыртқы дөңгелектену бұрышының радиусы 6мм, Г0СТ 75-05

7-ші бойынша;б) штампалық еңістігі 5°. Г0СТ 75-05-89, 18-ші кесте бойынша;

в) Ішкі дөңгелектенудің радиусы 5мм. ГОСТ 75-05-89,

Кесте 2. 3 -Мүмкіндік ауытқулар. .

Болшектің өлшемдері, мм

070

074

0345

0349

0110

0114

0210

0214

0300

0304

Қалған өлшемдер симметриялы

2. 2 Дайындаманы дайындау бойынша бағыттық технологияны өңдеу (соғу, штамптау, қүю цехтары) және дайын бөлшекті сонғы механикалық өңдеу

Дайындамаларды штамп және арнайы пресс көмегі арқылы қысыммен өндеу арқылы алады. Штамптаудың алдында бастапқы металды өңдеуге дайындайды, металлдың тазартуын жүргізеді. Болат 20Х2Н4А үшін ақауларды жою үшін, фрезерлі станокта газарту әдісін тандайды. Тазартудың тереңдігі диаметр мен щыңдықтың 5-6 пайызын құрайды. Кейінен бастапқы металлды дайындамаларға бөлу операциясы жүреді. Олардың үнемқорлығы штамптаудың барлық технологиялық процесінің тиімділігіне, голлдың шығынына әсер етеді. Бөлуді, кескіш тісті аралармен немесе дискілі кейде таспалы ара көмегі арқылы іске асырады.

Таспалы бөлгіш станоктары дайындама өндірісінде үлкен қолданыс табуда. Олардың жылдамдығы 10-240 м/мин дейін жете алады, фреза бетінің жақсы сапасыз, жоғары өнімділікті, металдың : не энергияның аз шығынын қамтамасыз етеді.

Қазіргі кезде машина жасау өндірісінде қолданылатын бөлшектердің 20 пайыздан астамы (салмағы жағынан) шындалған темірді ыстық күйде штамптау әдісімен жасалады.

Металды ыстық күйде штамптау үшін, оны белгілі температураға дейін қыздырып, формасы жасалынатын бөлшектің формасындай етіп жасалған штампқа салып қысады. Нәтижесінде металға түсірілген күштің әсерінен металл деформацияланып, штамптың ішкі қуыстарын толтырады да, формасы штамптың ішкі кеңістігінің түріне сәйкес бөлшек пайда болады. Металды ыстық күйде штамптау процесі жабық және ашық штамптарда жүргізіледі. Ашық штамптарда өнделетін металл штамптың ішкі кеңістігін толық толтырған соң, артық металл штамптың екі бөлігінің қосылған жерінен сығылып сыртқа шығады, ал жабық штампта артық металл штамптың ішкі қуысында қалады.

Ыстық күйде штамптау процесінің шикізаттары көлденең қимасы дөңгелек, квадрат, тік төртбұрыш формалы сом темірлер мен әр түрлі формалы периодты прокаттар болып табылады.

Металды иінді штамптау пресінде штамптаудың, балғамен

штамптауға қарағанда, бірқатар артықшылықтары бар: металл сығындысы аз, бөлшектің дәлдігі мен жұмыс өнімділігі артық. Штампта өңделген бөлшекті автоматты түрде итеріп шығаруға арналған қондырғы бар. Қазіргі кезде елімізде металға 630-6300 тонналық күшпен әсер ететін престер бар.

Сурет і - Шықдалма

Өндіріс орындарында өндірілетін металдардың басым көпшілігі ыстык күйде өңделетін болғандықтан, штамптау прцестерінің механикалаыдыру мен автоматтандыруға көп көңіл бөлінеді

3 ТЕХНОЛОГИЯЛЫҚ БӨЛІМІ

3. 1 Термиялық өңдеудің технологиялық процесін таңдау және техника экономикалық құрылуы

Қыздырып, сонан соң тез немесе баяу түрде болат мөлшерін суыту арқылы металдың құрылысын өзгертуге және бөлшектердің тиісті беріктілігі мен технологиялық қасиетін сақтауға болады. Мұндай процесті болатты термиялық өңдеу деп аталады. Болатты армиялық өңдеу белгілі бір температуруда және уақытта жұргізіледі, әрі мүлде басқа құрылымды түзумен аяқталады.

Шыңдалмаларды алдын ала термиялық өндеуге түсірілетін ең көп таралған операциялардың бірі қалыптастыру болып табылады.

Қалыптастыру деп жұқа қаңылтақты перлитті құрлымды алу мақсатымен эвтектойдқа дейінгі болатты Ас3 нүктесінен 40-50 °С жоғары температураға дейін қыздырудан кейінен ауада суынуынан тұратын термиялық өңдеу процесін айтамыз.

Аз көміртекті болаттарды қалыптастыруға түсіргенде үйірлердің ұсақталуы басталады. Қалыптастыру жасытумен салыстырғанда үнемді операция болып табылады, өйткені ол пешпен бірге суытуды қажет етілдірмейді. Аз көміртекті болаттар үшін қалыптастыру жасытуға қарағанда кеңінен қолданылады [7] .

Цементация деп қатты, газ тәрізді және сұйық зат көмегі арқылы көміртегімен қанықтыру. Көміртегіге бай цементацияға қолданылатын затты карбюризаторлар деп атайды. Цементацияланған абапағы көміртегінің құрамы температураға, газ қысымына байланысты. Цементацияланған қабаттың тереңдігі процестің жүру ақтығына тәуелді. Егер пештің жұмыс көлемінде газ құрамының іртектілігі және температура түрақтылығы сақталса, процесс дұрыс жүреді. Цементацияланған бөлшектің сапасы қабаттың тереңдігіне байланысты, болатта көміртегінің мөлшері көбейген сайын, қабат ереңдігі соншама аз болады[7] .

Шынықтыру деп, өндеу нәтижесінде металдармен

қорытпаларда теңсіздік құрылым түзетін термиялық өңдеу түрін айтамыз. Термиялық өңдеу кезіндегі теңсіздік құрылымды орытпаларда тек қатты күйдегі түрлену болатын жағдайда ғана алуға болады. Ондай түрленулерге мыналар жатады: айнымалы ерігіштік, атты ерітіндінің полиморфтық түрленуі, жоғарғы температурадағы қатты ерітіндінің эвтектойдтық әсерлестік бойынша ыдырауы және т. б.

Теңсіздік құрылымды шығарып алу үшін корытпаны қатты күйдегі фазалық түрлену температурасына дейін қыздырады, сонан кейін суыту кезіндегі тепе-теңдік түрленуді болдырмау үшін оны тез қындатады. Мысалы эвтектойдқа дейінгі және эвтектойдтық құрамды болаттарды шынықтыру үшін қыздыру температурасы АсЗ сызығынан 30-50°С жоғары болады. Ал эвтектойдтан кейінгі болаттардың қыздыру температурасы Ас 1 -ден 30-50°С жоғары алынады. Әрі болаттардың барлығын қыздыру үшін суыту жылдамдығы керекті құрылымға байланысты тағайындалады [7] .

Босату деп өңдеу нәтижесінде алдын ала шынықтырылған қорытпаларда құрылымы тепе-теңдік құрылымға жақындай түсетін фазалық түрленулер болатын термиялық өңдеу түрін айтады. Жасытылған күймен салыстырғанда шынықтыруды босатумен немесе ескіртумен үйлестіргенде қорытпа қасиеттерінің (каттылығынан, беріктік сипаттамасының, коэрцитивтік күшінің, меншікті электр кедергісін және т. б) ең жоғарғы деңгейіне жету мақсаты көзделеді.

Төменгі босату болатты 250°С төмен қыздырудан кейінен алудан турады, босату мартенситін алу үшін және ішкі кернеуді жою үшін қолданылады.

Төменгі босатудың нәтижесінде болаттың морттылығы азайып, қаттылығы мен тозуға тұрақтылығы жоғары деңгейде сақталады (НҒІС58-64), егерде бөлшек тұтқырлы орталыққа ие болмаса, ол динамикалық жүктемелерге шыдай алмайды. Сондықтанда төменгі босатуда бөлшектерді термиялық өңдеуден кейін түсіреді [7] .

3. . 2. Бөлшекті термиялық өңдеудің бағыттық технологиясы

Ең тиімді эксплуатациялық қасиеттерге жету үшін, қажуға жоғары карсыластық, жоғары тозуға тұрақтылық, жемірілуге жоғары тұрақтылық келесі технологиялық операцияларды жүргізу керек:

-кривошипты ыссыштампты престе штамптау (КГШП) ;

-95() °С температурада цементацияны жүргізу;

-910°С температурада қалыптастыруды жүргізу;

-830°С температурада беттік шынықтыруды, кейінен

төменгі босатуды жүргізу керек.

3. . 3. Бұйымды термиялық өңдеу операциясын орындау үшін

уақыттың есептелген нормасын анықтауТермиялық өндеудің мақсаты болаттан жасалған тісті дөңгелектердің эксплуотацияға қажетті қасиеттерін жақсаратын белгілі бір құрлымға келтіру. Термиялық өңдеу ұзақ уақыттылыққа әсер етеді.

Қыздыру уақытын есептеу үшін ең алдымен тісті дөңгелектің қай денелерге жататынын анықтау керек.

- егер Ві>0, 25 болса, онда кесек денелерге жатады;

-егер Ві<0, 25 болса, онда жіңішке денелерге жатады және келесі теңдікпен анықталады:

Ві=Sά/λ (3. 1)

Мүндағы: S-дененің өлшемі, м;

ά-жылу беру коэфиценті;

λ -жылу өткізгіштік коэфиценті, ол 28Вт/(м 2 к) тең. Био айқын өлшемінің мәнін анықтау үшін, металға жылу беру коэфицент қосындысының мәнін табу керск.

(3. 2)

Мүндағы, а копв -конвекциямен жылу беру коэфиценті, пеш үшін оның орташа мәнін 11. 8Вт(м 2 к) деп аламыз а иіл - сәулеленумен жылу беру коэфиценті, оның мәні келесі теңдікпен анықталады.

Мүндағы: С 1КМ -алыну коэфиценті (электр пешінде қыздыруда) ол 1, 5Вт/м 2 деп алынады.

1000 + 293 4 20 + 273 4 1000 + 273 4+ 920 + 273

а =

1000-20) * (1000-920) ]

а, пл = 54, 32 Вт/(м 2 хК) Осыдан: а о6щ =66, 12 Вт/(м 2 хК)

8-дененің қалыңдығы цилиндр үшін 0. 085 м Алынған мәндерді 3. 1 теңдеуге қойып

Ві =0, 085*66, 12/28-0, 28

Ві-0, 25-тен үлкен болғандықтан кесек денеге жатады. Дененің қыздыру уақытын анықтау.

Мүндағы: М б - бөлшектің массасы кг;

С- жылусыймдылығы 0, 59 кдж/(кг к) ;

Т с - металл ортасының темперасы °С;

Т нач жәнеТ кон -металдың бастапқы және соңғы

температурасы, °С;

Ғ- бұйымның активті ауданы келесі, м 2

тендеумеумен анықталады:

(3. 5)

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz