Жылдық 150 000 тонна жалпақ шыңдалғылар өндірісіне арналған өндірістік учаске жобасы

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

«Қарағанды мемлекеттік индустриалдық университеті» РМК

Металлургия және құрылыс факультеті

«Металдарды қысыммен өңдеу» кафедрасы

Қорғауға жіберуге болады

Кафедра меңгерушісі

Қолы, күні, аты-жөні.

«___»2016ж.

МАТЕРИАЛДЫ ҚЫСЫММЕН ӨҢДЕУ ТЕХНОЛОГИЯСЫНЫҢ БАКАЛАВРЫ

АКАДЕМИЯЛЫҚ ДӘРЕЖЕСІН алуға арналған

ДИПЛОМДЫҚ ЖҰМЫСТЫҢ ТҮСІНДІРМЕ ЖАЗБАСЫ

тақырыбы: Жылдық өндіріс көлемі 15 тонна жалпақ шыңдалғыны жасауға арналған участк жобасы

Жұмыс жетекшісі

ғылыми дәрежесі, аталуы, аты-жөні, қолы

«___»2016ж.

Кеңес берушілер

ғылыми дәрежесі, аталуы, аты-жөні, қолы

«___»2016ж.

Студент

тобы, аты-жөні

«___»2016ж.

Теміртау 2016 ж.

Қарағанды мемлекеттік индустриалдық университеті

ФакультетКафедра

Мамандық

БЕКІТЕМІН:

Каф. меңгерушісі

«»20__ж.

БАКАЛАВРДЫҢ ДИПЛОМДЫҚ ЖҰМЫСЫНА ТАПСЫРМА

Студент

(ата тегі, аты, жөні)

1. Жобаның (жұмыстың) тақырыбы

университеттің «»20___ж. №бұйрығымен бекітілген

2. Біткен жобаны (жұмысты) тапсырудың соңғы мерзімі

3. Жобаның берілген мәліметтері

4. Есептеу-түсіндірме жазбаның мазмұны (талдауға жататын сұрақтар тізімі)

5. Сызба және бейнелемелер тізімі (міндетті түрде дәл көрсетілген сызба)

6. Ұсынылған негізгі әдебиеттер

7. Жоба бойынша кеңес берушілер (жұмысқа, жобаға қатысты көрсетілген бөлімдері) :

7. Тапсырма берілген күні

8. Жобаның (жұмыстың) жетекшісі (қолы) Ф. Ә. Ө.

9. Тапсырманы орындауға алған студент

(қолы) Ф. Ә. Ө.

Күнтізбе бағдарламасы

Студент

Жобаның (жұмыстың) жетекшісі

мазмұны

кіріспе

1. Жалпы бөлім . . .

1. 1 Ыстық таптамалардың керілген - деформацияланған күйінің

талдамалары . . .

1. 2 Жабдықтар бірлік санын және оның жүктелуін анықтау . . .

1. 3 Цехтегі негізгі қызметкерлердің саны . . .

2 ТЕХНОЛОГИЯЛЫҚ БӨЛІМІ . . . 2. 1 Соғылымның өлшеміне әдіптерді, құлауларын және дәлдәк шек тағайындау . . .2. 2 Дайындаманың өлшемдері мен массасын анықтау . . .

2. 3 Жүрісін таңдау . . .

2. 4. Пресс күшін есептеу . . .

2. 5 Аспапты таңдау . . .

2. 6 Дайындаманың қыздыру режимін құру . . .

2. 7 Муфта соғылмасының ұсталау технологиясының үрдісін жетілдіру.

4 ЖОБАНЫҢ ҚАУІПСІЗДІГІ МЕН ЭКОЛОГИЯЛЫҒЫ . . .

4. 1 Жобаның қауіпсіздігі және ТЖ . . .

4. 2 Жобаның экологиялылығы . . .

5. Экономикалық бөлім . . .

5. 1 Күрделі қаржыны есептеу . . .

5. 2 Цехтың өндірістік бағдарламасын есептеу . . .

5. 3 Қызметкерлер санын есептеу . . .

5. 4 Еңбек өнімділігін есептеу . . .

5. 5 Өнімнің өзіндік құнын есептеу . . .

5. 6 Жоба тиімділігін есептеу . . .

Жалпы қорытынды . . .

пайдаланылған әдебиет тізімі . . .

қосымша тіркемелер . . .

5

6

6

18

21

23

23

24

24

25

27

28

30

36

36

41

45

45

46

47

47

50

51

53

54

58

КІРІСПЕ

Соғу үдерістер металдарды қысыммен өңдеудің негізгі бір түрі болып есептеледі. Соғу және көлемдік штамптаумен дайындаманың сыртпішін жасау, металдың сыртпішін қираусыз елеулі өзгертуге жүзеге асыруға мүмкіндік беретін өңделетін металдың илемділігімен, яғни илемді деформациямен байланысты. Соғылманың сыртпішін жасау соққыштың бетінде және жылға деп аталатын штамптың қуысында жүргізіледі. Әрбір штамп кем деген де екі бөлімнен түрады. Бастапқы дайындаманы төменгі штамптың қуысына қояды, содан кейін жоғарғы штамп төмен қозғалағанда ол деформацияланады. Дайындама металы штамп жылғасында аққан да, ол штамп қабырғасының кедергісіне және үйкеліс күшіне кездеседі. Осының нәтижесінде дайындама металы керекті сыртпішінді қабылдап, жылға көлемін толтырады. Соғылып немесе штампталып жасалған дайындаманы соғылған немесе штампталған соғылма, немесе соғылма деп атайды. Соғылма штамп жылғасының дәл көшірмесі болып саналады.

Егер бастапқы дайындама соғу температурасына дейін қыздырылып штампталса, онда штамптау ыстықтай көлемдік штамптау деп аталады. Суықтай көлемдік штамптаумен салыстырғанда ыстықтай көлемдік штамптау тым таралған (суықтай көлемдік штамптауға өте үлкен қуаты бар машиналар керекті; суық күйде өңдегенде көп болаттарда илемділік жеткіліксіз болады; суықтай көлемдік штамптағанда қолданылатын штамптың шыдамдылығы төмен) . Ыстықтай штамптаған кезде жоғарғы илемділікпен бірге төменгі деформация кедергісін алуға ұмтылады. Соғу мен ыстықтай көлемдік штамптауда толық беріксіздендіру жүреді, ал суықтай деформациялау беріктенумен қошталады.

Соғу және ыстықтай көлемдік штамптау автомобилдердің, тракторлардың, білдектердің, құралдардың жауапты тетіктерін, жасау үшін қазіргі заманғы машинажасауда кеңінен қолдануды тапты. Қазіргі заманғы машинаның 20% көп болаттан жасалған тетіктерін кейінірек кесумен өнделетін соғылған немесе ыстықтай штампталған соғылмалардан жасайды. Олардың бағасы, илемделген шыбықтан тек кесумен жасалған сол тетіктердің бағасымен салыстырғанда 2 - 2, 5 есе аз болады.

Соғылған және ыстықтай штампталған тетіктердің механикалық қасиеті, шыбықтан кесумен алынған немесе құйылған тетіктердің механикалық қасиетімен салыстырғанда тым жоғары. Ыстықтай штамптау үрдісі, металдарды қысыммен ыстықтай өңдеп алатын тетіктердің кез келген үрдісімен салыстырғанда ең өнімді және арзан болады.

Соғылманың пішінін дайын тетіктікіне жақындатудың арқасында, механикалық цехтарда соғылманы кесумен өңдеген кезде жоңқаға қалдық, электроэнергияға шағын және жұмысшы күші азайады [1] .

1 ЖАЛПЫ БӨЛІМ

1. 1 Ыстық таптамалардың керілген - деформацияланған күйінің талдамалары

Жиектемелеуде созғылау әдісімен қуысты таптамалар өндірісіндегі қазіргі таңдағы сызбалр комбинирленген немесе оймалы тоқпақтарда соғу операциясн орындауды қарастырады [1] . Көрсетілген соғу жобалары біртексіз деформация ошағын дайындаманың еркін бетіне шығарумен ұзартуда металл ағысының біртегіссіздігін болдырмауға мүмкіндік береді. Деформация ошағын орнату есебінен келесі сығымдауда және жиектеуде пластикалық аумағында жапсыру шекарасы бойынша қосымша тартылушы керілулер туындайды, металды тегістеу есебінен дайындаманың ішкі қабаты жиектеме бетінен алынады, нәтижесінде деформацияланған таптаманың жазықтығында әсіресе оның соңдарында қатрпарлар пайда болады. Осы факторлардың әсер ету нәтижесінде беттік сызаттар түзіледі, әсіресе төмен пластикалық болаттарды соғуда түзіледі. Сондықтан ыстық таптамаларды соғу - керу технологиясында жиектемелерде соңғы қалдықтарға қосымша бөліктерді қарастырады, бұл біршама жарамды металдардың шығуын төмендетеді [2, 3] .

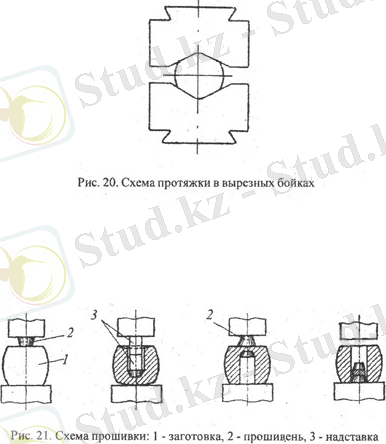

- сурет - Ойық тоқпақтарда тарту сұлбасы

Ыстық таптамалардың көптеген номенклатурасының үлкен бөлігін H≤D және d≥0, 5D параметрлермен сақиналар құрайды. Мұндай типтердің таптамаларын алдын ала отырғызылған және жапсырылған дайындамаларды ұсталық таптаумен алады. Соғу -таптау - металдарды қысыммен өңдеудің ең аз зерттелген әдістерінің бірі, сақиналы дайындамаларды таптау бойынша теориялық жұмыстар негізінен металдың керілмелі күйін зерттеуге жатады [4] .

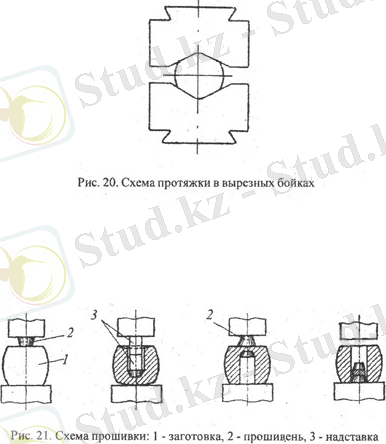

- дайындама, 2- тескіш, 3- жалғама

1. 2 сурет - Тесу сұлбасы

Деформация ошағының бөлігінің сақина қалыңдығы бойынша орташа алғанда керушілердің әсері металдың механикалық қасиеттерін төмендетуге негізделді. Әсіресе бұл дайындама шеттерінде қатты айқын байқалады [4] . Тартылушы керілулердің деформация ошағындағы зиянды әсерлерін таптауда ромб тәрізді оймалы тоқпақтарды қолдану арқылы төмендетуге болады [5] . Жұмыста [6] таптаудағы тартылушы керілулерді төмендету мүмкіндіктері қарастырылған. Зерттеулер шеттік талаптар үшін Т=0 тұрғызылған графикалық- аналитикалық түрде тұрғызылған сырғу жолағының әдісімен орындалған. Тұрғызуларды бірлік сығымдау дәрежелер үшін

,

,

және жазық және ромб тәрізді оймалы тоқпақтарда құралдардың екі конфигурациясы үшін орындалған. Сырғу жолағының аумағының принципттік ерекшеліктері оймалы ромбты тоқпақпен және жоғарғы және төменгі элементтердің тоғысу аумағында түзу сызықты болып табылады.

және жазық және ромб тәрізді оймалы тоқпақтарда құралдардың екі конфигурациясы үшін орындалған. Сырғу жолағының аумағының принципттік ерекшеліктері оймалы ромбты тоқпақпен және жоғарғы және төменгі элементтердің тоғысу аумағында түзу сызықты болып табылады.

Осылайша ромбты оймалы тоқпақпен таптаудың артықшылығы жоғарғы тоқпақта сырғу жолағының аумағының екі ошақты құрылымымен қамтамасыз етеді және оларды таптау сатыларында сақина қалыңдығы бойынша керілуді болдырмайды.

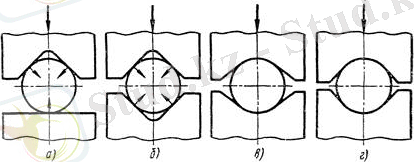

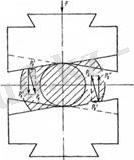

- сурет - Комбинирлі жіне ойық тоқпақтар

Ыстық остік симметриялы дайындамаларды дайындаудың ең перспективалық әдістерінің бірі бастапқы шыбықты дайындаманы шеттік таптамамен жабыстыру болып табылады [7] . Технологиялық тапсырмалардың бірі деформациялау күші бойынша қондырғыны таңдап алу, сонымен қатар деформация ошағын білу қажет. Жұмыста [8] деформация ошағының шекарасын анықтау жұмыстары жүргізілген, сонымен қатар анықталғанай шетік таптап жабыстыруда деформация ошағы жанасу бетінің аумағынан шығып біраз аумақты алады. остік симметриялы ыстық дайындамаларды шеттік таптап жабыстыру мен алу тиімді болады егер топтық дайындамалар қолданылса ғана [9] .

Жұмыста [10] ішкі контуры ойынша оймамен сақиналарды бос бетте таптауда керілген деформацияланған күйде талдамаларға қолданылатын әдістемелер келтірілген [11] . Профилдік сақиналар процессі келесі ерекшеліктермен сипатталады, олар керілген деформацияланған күйді зерттеу әдістемесін таңдауды анықтайды. Деформация ошағы бастапқы күйде тік сызықты емес декарттық координаталарда көрсетіледі. Биіктігі бойынша бірлік сығымдалулар 0, 1 аспайды, бұл дәлдік талаптарынан бұл сығымдалуларды бірнеше сатыларға бөлуге және ағымдылық теория әдісін қолдануға мүмкіндік береді [12] . Одан әрі, екі кезекті сығымдалулар бірінші сығымдалу деформация ошағы біршама алдыңғы деформация ошағына жалғасып орындалады. Сондықтан таптаудың бір айналымында жинақталған деформацияны есептеу үшін екі сығымдалуды есепке алу қажет. Кернеулі күй кернеу девиаторын және үйкелістің деформация девиаторын қолданумен қатаң пластикалық үлгі ортасы (Т=const) үшін анықталған.

1. 4 сурет - Жаяу процесі

Жұмыс авторлары [13] комбинирленген тоқпақтарда соғуда қарастыратын ыстық дайындамалардың жиектемедегі деформация сызбасын ұсынуда, алайда жоғарғы жазықтығының орнына жеткізудің түзу сызықты емес фронтымен тоқпақтар қолданылады. Көрсетілген құралдың ерекшелігі түзу сызықты емес фронтта бұрыштың анықталуы болып отыр, бұл деформация ошағында созылудың бір тегіссіздігін төмендетеді [14] . Теориялық және тәжрибелік зерттеулер деформациялаушы құралдапдың оптималды геометриялық өлшемін анықтауға мүмкіндік береді, онlа созу процесіндегі дайындама металын созу және кеңейтудегі бір тегіссіздігі минимальды болып табылады. Ыстық таптамаларды созу периодында таптама шеті жеткізудің түзу сызықты емес фронтымен тоқпақпен қалыптасқан дайындама сызатсыз болады, ал деформацияланбаған дайындама аумақтары жеткізуде металды түзу сызықты емес фронтты тоқпақпен төменгі оймалы тоқпақта келесі жиектеуге сығымдалады, бұл беттің сапасын сәйкес талаптармен арттырады. Ұқсас таптамаларды салыстыру үшін комбинирленген тоқпақтарда қайта соққыланады. Созу процессі созудың бір тегісссіздігімен сипатталған, бұл сызаттардың түзілуіне алып келді.

Қысыммен өңдеу процесінде жылжытушы деформациялар пластикалық қалып өзгертудің негізгі механизмі болып табылады, олар минималды энергия шығынында максималды деформацияны қамтамасыз етеді [15] . Жылжытушы деформацияның интенсификациясы көптеген дәстүрлі және жаңа технологиялық процестерге біршама әсер ете алады [16] . Интенсивті жылжуда метал құрылымы жасалынады, бұл өз кезегінде таптамалардың сапасын арттыруға мүмкіндік береді, әсіресе пластикалық қасиеттерді [17] . Қарапайым жылжудағы пластикалық деформация механикасы кристалдық құрылымдағы ұнтақтауда, қуыстарын толтыру, металдың басқада ақауларын болдырмау оптималды схемасына сәйкес келеді [18] .

1. 5 сурет - Тоғыспалы тоқпақтар

Ішкі ақауларды болдырмауға жылжу деформациясынң әсерін кристалдық түйіршіктердің пластикалық деформациясының схемасының сызбасынан қарастыруға болады. Анықталғандай деформацияланудан кейін түйіршіктер сырғу жазықтығы бойынша жылжу нәтижесінде дөңес қалыпқа ие болады. Жылжулар жазықтықтарда орын алады, олар күштің әсер ету бұрышымен кейбір бұрыштар құрайды. Ережеге сәйкес сырғу жазықтықтар бойынша орын алады, онда атомдар тығыз орамдалған. Яғни бұл жазықтықтарда тығыз орналасқан ақауларды болдырмауға да болады (микро саңылаулар, вакансиялар және т. б. ) .

Осыдан дайындама көлемі бойынша деформациялардың жылжуын қарапайым жылжыту схемасы бойынша жүзеге асыру дененің бір бөлігінен басқасына қатысты орын алады. Алайда жылжу деформациясын жүзеге асыру үшін орын алған деформациялау әдістері тең емес жағдайларда жүзеге асырылады, сәйкесінше деформациялау процесінде орын алатын түрлі нәтижелер анықталады ( күштер, сапа және т. б. ) . Сондықтан металдың кейбір көлемінде жылжу деформациясын дамытуға бағытталған соғу әдістеріне егжей тегжейлі талдаулар жасау қажет.

Үйкеліссіз жазық плиталар арасында дайындаманың бір тегіс отыруында ақау биіктігі бойынша радиальды бағытта арта отырып байқалады [19] . Дайындаманы жазық паралель плиталар арасында отырғызғанда кернеудің және деформацияның дайындаманың түрлі аумақтарында түрлі мәндері байқалады [20] .

Жылжу деформациясын отырғызғанда «соғу айқаспасы» бойынша шығарлады және дайындаманың остік ішкі ақауларын жабуға жағымды әсер етеді. Алайда жылжу деформациясымен және ішкі орнатылған күштердің бағытының арасындағы бұрыш 45 градусты құрайды. Сондықтан металды барлық қимасы бойынша таптауда әр бір айналымда дайындаманы жиектеп отыру қажет, бұл соғу процесінің өнімділігін төмендетеді, тағыда энергияның үлкен көлемі шығындалады.

Бұйым сапасын жақсарту үшін жылжымалы деформацияны қолданудың бірнеше әдістері бар [21, 22], жұмыстарда қолданылатын қондырғы метал сапасын жақсартады және тоқпақтың күрделі қозғалысын қолданумен деформация күшін төмендетеді. Мұнда бір мезгілде таптау осі бойынша деформациядау күшін түсірумен қатар оның шетінен қайтымды келетін етіп деформация күшінің қозғалысының перпендикуляр бағытымен өзара күш түсіреді.

Белгілі мәліметтерге шолулар [23] көрсетіп отырғандай жылжумен радиальды жиектеу дайындалаын таптамалардың сапасын арттыруға мүмкіндік беретін прогрессивті аз қалдықты технологиялық процесс болып табылады, механикалық өңдеуге келетін металдың көлемін төмендетеді, еңбек өнімділігін арттырады. Алайда радиалдық соғудың жеткілікті негізделмеге технологиялық схемасын таңдамау ішкі тегіссіздіктер түріндегі ақаулардың туындауын әкеліп соғады [24] .

1. 6 сурет - Тұтас соғылмалар

Соғу - созудың қарапайым процестерінде құймалы құрылымды деформацияланған етіп түрлендіру металдың таптау осінің ортасына қарай бағытталып орын алады. Осының нәтижесінде металдың толқынды құрылымы түзіледі және біршама анизотропия түзіледі. Соғылған бұйымдарды нақтыланбаған тасымалдау талаптарына сәйкес металдың анизотропия дәрежесін реттеу тапсырмасы туындайды, ол соғудағы толқын түзілуді реттеумен байланысты болып табылады. Соғуда толқын түзілуді дұрыс сығымдалуды өзгертумен және сәйкес көлденеі бағытта жылжытумен өзгертуге болады. құймалы құрылымды аяқтауа қарапайым бірлік сығымдалуды қосымша деформациялармен айқаспалы тоқпақтарда жылжытумен қол жеткізуге болады [24] .

Метал көлеміндегі механикалық қасиеттердің анизотропиясын төмендету үшін жұмысшы беттің түрлі конфигурациясымен тоқпақтар қолданылады. Ең тиімді тоқпақтардың бірі темір ұстасының тоқпағы болып табылады, ол дайындаманы көлденең жеткізумен соғу үшін арналған [21, 26] . Мұндай сызба бойынша соғуда деформацияның тек көлденең емес тік бағыттада таралуы орын алады, бұл көлденең бағытта механикалық қасиеттердің артуына мүмкіндік береді, сәйкесінше механикалық қасиеттердің анизотропиясы төмендейді.

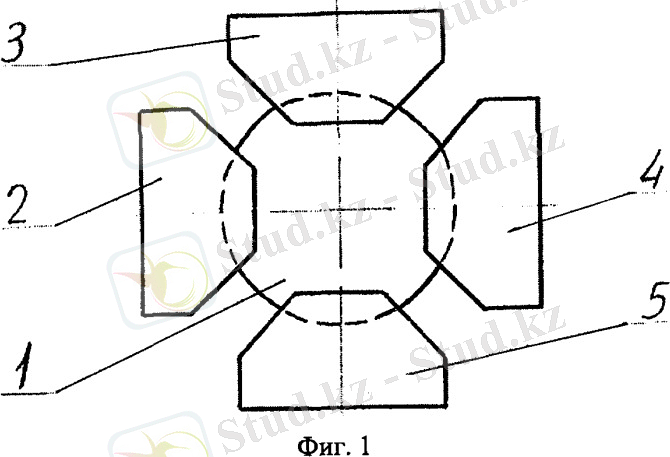

1. 7 сурет - Төрттоқпақты құрылғы

Жеткізудің тік сызықты емес фронтымен қамтамасыз ететі тоқпақтарды қарастырайық [27] . Мұндай тоқпақтар оймалы және комбинирленген болуы мүмкін. Мұндай тоқпақтармен соғу кезінде олардың ерекшеліктері сақталады, бірақ деформация ошағы басқаша формаға ие болады, сонымен қатар вертикаль ойма бұрышының шамасына байланысты кеңею жеткізудің бағытына тік бұрышпен емес ұлғайтылған созылумен және бетпен максималды жазықтықта жылжумен орын алады. Бұл металдың максималдық механикалық қасиеттеріне қол жеткізуге мүмкіндік береді.

[28] авторлармен ұсынылған құралдар дайындаманың көлденең және тік бағытында айқын деформацияның интенсивті дамуына мүмкіндік береді және бастапқы өлшемдері болар болмас өзгереді, албелгілі құралдарда, [29, 30, 31] интенсивті даму деформацияда тек дайындаманың тік және көлденең бағыттарында ғана темір ұстаханасының құралының конфигурациясына байланысты қол жеткізіледі.

Жылжу деформациясын жүзеге асырудың оңтайлы шешімдерінің бірі тең көлденең қималы қиылысатын екі канал арқылы өткізу әдісі болып табылады, олар бір бірімен белгілі бір бұрыш арқылы қиылысады [32] . Үлкен қималарда қарапайым жылжудың циклін көп рет қайталағанда деформацияның жоғары және өте жоғары интенсивтілігіне қол жеткізіледі, олар басқа пластикалық деформация әдістерінде байқалмайды.

Бұл әдістің жалғыз кемшілігі майда шыбықты дайындамаларды (∅30 мм) шығару үшін арналған, ал ірі таптамаларды соғу үшін күрделі құрылымдағы тоқпақтар қажет, сонымен қатар деформациялау күші жоғары болуы тиіс. Тағыда қарапайым жылжытуды жұқа қабырғалы құбырды бұрау арқылы жүзеге асыруға болады. құбыр өлшемдері сонымен қатар өзгермейді, ал қималар бір біріне қатысты бұрылады. Бірақ бұл процесті зертханалық немесе өнеркәсіптік жағдайда жүзеге асыру өте қиын болып табылады.

Дайындаманы бұраудың ең тиімді әдісі бүйір саңылаулары айқасып орналасқан тоқпақтарда деформациялау болып табылады [33] . Дайындаманың бір бөлігін басқасына қатысты пластикалық жылжыту бір мезгілде биіктігі бойынша бірлік сығымдаумен орын алады. Бұл көлденең бағытта шектен тыс талшықтарының шығуын болдырмауға, металдың анизотропиясын төмендетуге және күрделендірілген деформациялау аумағында металдың құрылымын жақсартуға мүмкіндік береді. алайда бұл соғу әдістері мынадай беттік ақауларға талшықтарды қысуға және үзілуіне алып келеді, өйткені бүйір беттерінің тоқпақтарының арасында саңылаулар қарастырылмаған. Бұраумен дайындаманың сапасын арттыру идеясының өзі бұл процесс отырғызу операциясымен бірге қолданыла бастады [34] . Отырғызу сыртқы күштемелердің әсер ету бағыты бойынша бұраумен жүзеге асырылады. Берілген әдіс металл талшығын бұрауды үйкеліс күшін белсенді қолданудың арқасында орын алады. Бұл жағдайда дайындама көлемінде жылжымалы деформация орын алады, күрделендірілген деформация аумағы төмендетіледі. Осының нәтижесінде деформацияның бір тегіссіздігі және механикалық қасиеттердің анизотропиясы төмендейді, тағыда үйкеліс күшін таратудан қажетті сығымдау күші төмендейді. Бұраумен отырғызуды жүргізу үшін арнайы қондырғы жобаланған; оның төменгі деформациялаушы плитасы екі қатар орналасқан бөлшектермен жасалған. Сонымен қатар бір бөлігі паза тіктемесімен жабдықталған бұрандалық жолағы бойынша басқасына салыстырмалы болуы мүмкін [35] . Пластикалық болаттардан және балқымалардан таптамаларды соғу үшін металды қолдану коэффициентін арттыру мақсатында әдіс жобаланған, оған сәйкес бұраумен отырғызу процесінде еркін роликтермен қозғалатын құймалардың бүйір бетін тегістеу жүргізіледі [36] . Күрделі деформацияланатын болаттан және балқымадан таптамалардың сапасын арттыру және отырғызу күшін төмендету соғу әдісін қолдану арқылы жүзеге асырылады, онда бұраумен отырғызу алдында билеттелген құймамен бүйір бетін үлкен және төмен диаметрлермен кезектеп орындайды [37] . Мұндай өңдеулер құймаларды соғуда ұсынылады, олардың бетінің сапасы құймалы болғандықтан түрлі ақаулар түрімен зақымдалған метал пластикалығының төмендеуінің нәтижесінде қанағатанарлықсыз болғандықтан ұсынылады.

Металдардың сапасын жақсарту мақсатында дайындаманы соңғы рет қыздыруға, оны отырғызуды және тартуды кезекпен перпендикуляр бағыт бойынша деформациялауға қорытындыланға әдістер қолданылады. Сонымен қатар отырғызу процесінде бағытын өзгертумен дайындамаларды бұрау жүргізіледі [38] . Сапаның жоғарлауы отырғызуда бұрау нәтижесінде қосымша жылжуда жиынтық деформацияның артуымен байланысты, соның нәтижесінде таптамаларда майда түйіршікті құрылымдарды алады. Отырғызу процесінде бұру бағытын өзгерту жиынтық деформацияны арттырады, соның нәтижесінде майда түйіршікті құрылымды және механикалық қасиеттердің анизотропиясының минималдылығын алады.

1. 8 сурет - Тесу процесі

Отырғызу үшін тағыда қозғалмайтын жоғарғы және айналатын төменгі плиталар арасына дайындаманы орнату арқылы жұмыс жасайтын әдістер қолданылады. Бір мезгілде дайындама шетіне деформациялаушы күшті түсірумен қатар оны дайындаманың көлденеі осінің айналасында бұрауға түсіреді. [39] .

Тағыда құймаларды соғу әдісі және оны жүзеге асыру әдістері бар, онда құйманы қыздырады, биллетирлейді, тартады және бұрайды [40] . Осы әдіске сәйкесс таптама металынының сапасын арттыру жылжыту деформациясын дамытумен және жинақталған деформацияны арттырумен қол жеткізіледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz