Павлодар мұнайхимия зауытында Клаус әдісімен күкірт өндіру технологиясын жетілдіру: термиялық сатыдағы шикізат температурасын жоғарылату арқылы шығымды арттыру

Мазмұны

ҚОСЫМША

КІРІСПЕ

Қазіргі кезде әлемде өңдірілетін мұнайлар күкіртті және жоғары күкірттілерге жатады. Олардағы күкірт мөлшері 0, 5‒ден 10% мас. дейін болады. Күкіртті органикалық қосылыстардың құрамы қиын және алуан түрлі. Газ - сұйық хроматографиясы, инфрақызыл ‒, ультракүлгін ‒, масс‒спектроскопия және басқа да қазіргі анализ әдістерінің арқасында 250‒ден астам күкіртті қосылыстар бөлінген.

Бұрын бензин және керосин фракцияларында жоғары мөлшерде меркаптандардың кездесуі сирек болатын. Бұл мұнайлардың құрамы мұнай шикізаттарының жалпы көлемінің бір үлестік пайызынан аспайтын, сондықтан олардың күкіртті мұнайдың сапасына әсері сезілмейтін, өндіру кезінде қиындықтар туындамайтын [13 - 14] .

Соңғы онжылдықта меркаптанқұрамды мұнай шикізаттары жоғары сапалы жанар мен майларға қарапайым технология бойынша өндіріле алмайды, себебі меркаптандардың жоғары коррозиялық активтілігіне, фракциялық құрамның тұрақсыздығына, тасмалдау және сақтау кезіндегі төмен агрегативті тұрақтылығына байланысты. Меркаптан құрамды мұнай шикізаттарын өндіру үшін қайтадан мұнай өнімдерінің демеркаптанизациясы қолданылатын жаңа технология ойлап табу қажет болды.

Қазақстандағы өндірілетін мұнайдың 31% ғана аз күкіртті; қалғандары 69% күкіртті болып табылады [17] .

Батыс Қазақстандағы жаңа кен орындардың көмірсутек шикізаттың жалпы мөлшеріндегі меркаптандар мен басқа агрессивті күкіртқұрамды қосылыстардың бар болуы өндіру, тасмалдау, сақтау және қайта өндеу кезінде біршама қиындықтар туғызады, сондықтан қазіргі кезде республикада мұнай мен мұнай өнімдерін күкіртсіздендіру өзекті мәселеге айналды.

Заманауи мұнай өңдеу зауыттары күкірттің басты өндірушілері болып табылады. Бұл ауыр мұнайларды өңдеумен және экологиялық талаптардың қатаңдауымен байланысты. Қазіргі экологиялық талаптарға сай мұнай өнімдердің және кететін газдардың құрамындағы күкірттің мөлшері небары төмен болу қажет.

Газды серпулердің құрамындағы күкіртті Клаус әдісімен өңдіріске іске қосу мұнай өңдеу зауыттарының рентабельдігін жоғарлатады. Себебі тауарлы өнім - күкірт алынады және табиғат қорғау органдарының айыппұл санкциялары жүргізілмейді.

Қарастырылып отырған дипломдық жобада күкіртті өңдірудің Клаус әдісі таңдалған себебі оның экономикалық және қаржылық тиімділігі елеулі: қондырғының шағын габариттері, жабдықтауға шығындардың салыстырмалы аз болуы, қондырғы техникалық қызмет көрсетуі бойынша қарапайым. Қазіргі таңда күкіртті Клаус әдісімен өңдіру небары тараған әдісі болып табылады.

Павлодар мұнайхимия зауыты (ПМХЗ) Қазақстанда орасан зор орын алады. Өңделетін мұнай шикізатының құрамында күкіртті қосылыстардың мөлшері өте үлкен, сондықтан ПМХЗ кәсіпорынның күкіртті алу тәжірибесі мол. Зауытта катализаторлардың тәжірибелік-өндірістік талдамасы жасалды, процесті оптимизациялау жүйесі қарастырылды, пештерді қайта жаңғырту жұмыстары жүргізілді. Дегенмен тәжірибенің аз зерттеудің салдарынан күкіртті алудың өндірістік технологияларды жетілдіруі артта қалды. Сондықтан жетілдіру мақсатында өндірістік тәжірибесін зерттеу өзекті мәселе болып табылады.

Қарастырылып отырған дипломдық жобаның мақсаты күкіртті алудың шикізат температурасын жоғарлатумен термиялық сатыдағы шығымын жоғарлату болып табылады. Термиялық сатыдағы конверсияның жоғарлауы қондырғының каталитикалық конверторлардағы жұмыс температураларын төмендетуге мүмкіншілік береді. Бұл қондырғының экономикалық тұрғыдан қарағанда тиімділігін жоғарлатады.

1. ӘДЕБИ ШОЛУ БӨЛІМІ

1. 1 Күкірт өндірісінің техника-экономикалық негіздеме

ЖШС «Павлодар мұнайхимия зауыты» (ПМХЗ) мұнай өнімдерімен Павлодар, Семей, Шығыс Қазақстан облыстарын және Қарағанды, Ақмола облыстарын, сонымен қатар Алтай өңірін қамтамасыз етуге жобаланған. Зауыт Павлодар қаласының Солтүстік өңдірістік аймағында, қаладан 10-12 км қашықтықта орналасқан. Зауыт жанында өндірістік кәсіпорын - ЖШС «Нефтехим LTD» компаниясы, энергетикалық кәсіпорын - Павлодар ЖЭО-3 орналасқан. ЖЭО зауытты электрэнергиясымен және су буымен, «Солтүстік су қоймасы» техникалық сумен қамтамасыз етеді. ЖШС «ПМХЗ» қаламен автокөлік жолдары, темір жолмен және трамвай жолдарымен байланысқан.

Павлодар облысындағы мұнайхимиялық зауыттың орналасуы оның аймақтағы экономикалық тиімді дамуына негізделеді. Экономикалық тиімділігін анықтайтын есптеулерді жүргізген кезде, орналасуына әсер ететін барлық факторлар қарастырылады, сонымен қатар өндірістің аймақтың экологиялық жағдайына әсер етуі еске алынады. Өндірісті орналастыру үшін барлық шығындар есепке алынады, соның ішіне өнімдерді өндіру және өнімдерді тұтынушыға жеткізу шығындары кіреді.

Күкіртті өндіру қондырғысының Павлодар облысында орналасуы келесі шарттарға негізделеді:

- ауыр мұнайлардың құрамындағы күкірт мөлшерінің жоғары болуына және мұнай өнімдері мен газды серпулердің құрамындағы күкірт мөлшерін реттейтін экологиялық міндеттердің қатаңдалу;

- отын сапасына қойылатын талаптардың жоғарлау, аймақтағы және Республикадағы автопарктердің өсуі, ауылшаруашылығының дамуы;

- күкіртсутекті газды «мұржада» жандыруға болмайтындығына, соның нәтижесінде атмосфераға күкіртсутекті газды және күкірт оксидтерін шығаруға шектеулердің болуы.

Күкіртті өндіру қондырғысын іске қосу келесідей мүмкіндіктерді туғызады:

- өндірістің экологиялық және экономикалық көрсеткіштерін жақсарту;

- жоғары сапалы отындарды алу;

- тұтынушылық құндылыққа және тұрақты сұранысқа ие болатын тауарлы күкіртті алу. Күкірт құрамды газдардан күкіртті Клаус әдісімен өндіру қондырғысын іске қосу мұнай өндеу зауытының рентабельдігін тауарлы күкіртті шығарумен, табиғат қорғау органдарының айыптық санкциялардан босату арқылы жоғарлатады[1] .

1. 2 Күкірт өндіру әдістеріне әдебиеттік шолу. Таңдаған әдісті негіздеу

Мұнай өндеу зауыттарынан алынатын өнімдердің сапасына қойылатын талаптар әрдайым өсіп отырады. Соның ішінде мұнай өнімі құрамындағы күкірт органикалық қосылыстардың мен күкіртсутектің мөлшеріне қатаң бақылау жүргізіледі. Себебі бұл қосылыстар қондырғылардың коррозиясына және механизмдердің істен шығуына әкеледі. Құрамында күкіртті қосылыстардың минималды мөлшері болатын бензин, реактивті отын мен дизель отынын, майларды алу үшін заманауи зауыттарында негізінен гидротазартуды жүргізеді, бұның нәтижесінде мұнайдағы күкіртті қосылыстар күкіртсутекке ауысады. Күкіртсутектің анағұрлым мөлшері мұнай өндеудің болашағы мол процестерінің бірінде - каталитикалық крекинг және гидрокрекингтің көмірсутек газдарында болады. Аталған процестерден алынатын көмірсутек газдары мұнайхимиялық синтездің шикізаты (пластикалық массалар, каучук, синтетикалық талшық алу) ретінде қолданылады және әр түрлі әдістермен тазартылады. Сонда күкіртсутектің үлкен мөлшерлері түзіледі[3] .

Күкірсутек газы негізінен күкірт және күкіртті ангидридтерін, күкірт қышқылы мен элементарлы күкірт алуда қолданылады. Бұның нәтижесінде мұнай өндеу зауыттары, әдетте күкірсутектен күкіртті алу қондырғыларымен қамтамасыздандырылған. Өндірістік тұтынушылар күкіртқышқылы, қағаз, резеңке, сіріңке және тағы басқа өндірістері болады. Сонымен қатар күкіртті ауылшаруашылығының зиянкестерімен күресінде кең қолданады.

Күкіртті кеңдерді өңдеу нәтижесінде алынатын күкірттің құрамында 0, 5% дейін онда ерімейтін бейорганикалық тұздар, қышқылдар мен ылғал болады. Осындай қоспалардан қосымша тазартуды енгізу арқылы айырылуға болады. Органикалық заттардың қоспаларынан, мышьяктан, күкіртте жартылай еритін селеннен тазарту қиынға түседі. Күкірттің құрамындағы ең зиянды қоспалар - майлар, битумдер және мышьяк - күкіртті өндеу процестеріне, сонымен қатар одан алынатын өнімдер сапасына кері әсерін тигізеді.

Тазарту әдістері құрғақ және ылғалды болып екіге бөлінеді. Құрғақ әдістерге молекулярлы елеуішті қолдану түрлері жатады. Молекулярлы елеуіштер күкіртсутек мөлшерлері аз болатын газдарды тазартуға қолданылады.

Күкіртсутек газдарды тазартудың құрғақ әдістердің ішінен кең тараған түрі - белсендірілген көмірмен тазарту. Жақсы белсендірілген көмір 1м 3 (400 кг) көлемінде 400-500 кг күкіртті адсорбциялайды. Мұндай мақсатта ZnCl 2 -мен белсендірілген көмір қолданған тиіс.

Н 2 S-тің белсендірілген көмірмен тотықтыруды бөлме температурасында және жоғары температураларда орындауға болады. 120 - 170 температурада күкірт сұйық түрде және бір бөлігі бу түрінде түзіледі. Қалыпты температурада күкірт катализатор қабатында қатты түрде бөлініп, кейін оны еріткіштің көмегімен экстрагирлеу әдісін қолдана отырып шығарады. Еріткіш ретінде әдетте күкіртті аммоний қолданылады.

Н 2 S-тің белсендірілген көмірде тотықтыруды SO 2 газбен келесі реакция бойынша орындауға болады.

Коксті газ 3 - 4 % ауамен және аммиактың кішкентай мөлшерінің қоспасымен (1

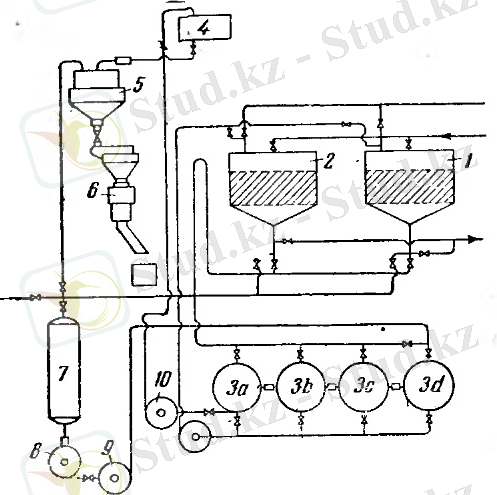

көлеміне 0, 3 г

көлеміне 0, 3 г

) (сурет 1. 1) белсендірілген көмір бар сүзгі 1 арқылы өтеді. Мұнда күкіртсутек күкіртке дейін тотығады. Сүзгідегі көмір күкіртпен қаныққан кезде, газ ағыны сүзгіге 2 жіберіледі. Бұл уақытта сүзгінің 1 көмір қабаты (NH

4

)

2

S ерітіндісімен өнделеді. Ерітінді көмірде түзілген күкіртті ерітіп, көпкүкіртті аммонийдің түзілуіне әкеледі. Сүзгі біртіндеп ерітінділермен шайылады: біріншіден 3а бактың ерітіндісімен, содан кейін 3b, 3c бактардың ерітінділермен, ақырында 3d бак ерітіндісімен өңделеді.

) (сурет 1. 1) белсендірілген көмір бар сүзгі 1 арқылы өтеді. Мұнда күкіртсутек күкіртке дейін тотығады. Сүзгідегі көмір күкіртпен қаныққан кезде, газ ағыны сүзгіге 2 жіберіледі. Бұл уақытта сүзгінің 1 көмір қабаты (NH

4

)

2

S ерітіндісімен өнделеді. Ерітінді көмірде түзілген күкіртті ерітіп, көпкүкіртті аммонийдің түзілуіне әкеледі. Сүзгі біртіндеп ерітінділермен шайылады: біріншіден 3а бактың ерітіндісімен, содан кейін 3b, 3c бактардың ерітінділермен, ақырында 3d бак ерітіндісімен өңделеді.

1, 2 - сүзгілер; 3 - бактар; 4 - ыдыс; 5 - қайнатқыш ; 6 - центрефуга; 7 конденсатор; 8 - бак; 9 және 10 - сорғылар.

Сурет 1. 1 - Газды белсендірілген көмірмен тазартудың сызбасы

Сүзгіні 1 шайғаннан кейін буландырады, түзілген булар конденсаторға 7 жіберіледі. Конденсат таза (NH 4 ) 2 S арналған бак 8 ағады. Бактан 8 ол қажет жағдайларда сорғымен 9 бак 3d бағытталады. Көпкүкіртті аммониймен байытылған ерітінді бактан 3a сорғымен 10 ыдысқа 4 ауыстылылады, бұдан кейін қайнатқышқа 5 беріледі. Қайнатқышта көпкүкіртті аммоний ыдырайды: NH 3 және H 2 S буға айналып, күкірт тұнады. Күкіртті аммоний булары конденсаторға 7 туседі және конденсацияланады. Қайнатқыштағы 5 ерітіндіден түзілген күкірт ерітіндінің қалған бөлігімен араласып күкіртті қоспаны құрайды. Бұл күкіртті қоспа центрефугаға 6 түседі, мұнда күкірт аналық ерітіндіден бөлініп шығарылады. Күкірт ылғалдылығы 1- 2% болатын ұнтақ түрінде алынады. Күкіртті кесек түрінде алыну үшін полисульфид ерітіндісінің қайнатуын 2, 5 - 3 атм қысымда және күкірттің балқу температурасынан жоғары температураларда орындайды. Бұл жағдайда қайнатқыштан түзілген күкірт балқыған күйде тұнады және жинағышқа ағады. Аналық ерітінді конденсаторға 7 түседі. Мұнда ол қайнатқыштан 5 және сүзгіден келетін күкіртті аммоний буларына абсорбционды сұйықтық ретінде қолданылады. Конденсатордан 7 күкіртті аммоний өндіріске қайта жіберіледі. Сүзгілерде орналасқан белсендірілген көмір күкіртсутекті тотықтырудың катализаторы ретінде қолданылады және тотықтырудан түзілген күкірт үшін адсорбент ролін атқарады. Күкіртті аммонийдің қаныққан ерітіндісінің 1 литр құрамында 200-300 г күкірт болады. Бұндай әдіс бойынша алынған күкірт жеткілікті түрде таза өнім ретінде саналады (99% күкірт) . Әдістің кемшіліктеріне: активтірілген көмірдің оны регенерациялау кездегі үлкен жоғалулары (5 - 15%), және қондырғының үлкен аумақты қамтуы жатады[2] .

Газдардың құрамында қышқыл компоненттері көп болған жағдайда ылғалды тазарту тәсілдері қолданылады. Бұндай әдістерде абсорбция принциптері қолданылады. Бұл принцип аса жоғары болмайтын температураларда күкіртсутек абсорбентпен сіңіріліп, тұрақсыз химиялық қосылыс түзілуіне негізделген. Кейін температураның жоғарылуымен бұл химиялық қосылыс ериді. Соның нәтижесінде абсорбент регенерацияланады. Еріткіштің регенерация процесі десорбция деп аталынады. Абсорбент ретінде моноэтаноламиннің сулы ерітіндісі қолданылады. Ерітіндідегі моноэтаноламиннің құрамы көлемнің 15%-нан аспайды, себебі одан жоғары концентрленген ерітінділерді қышқыл газдармен қанықтыру кезде металдардың коррозия жылдамдығы арта түседі.

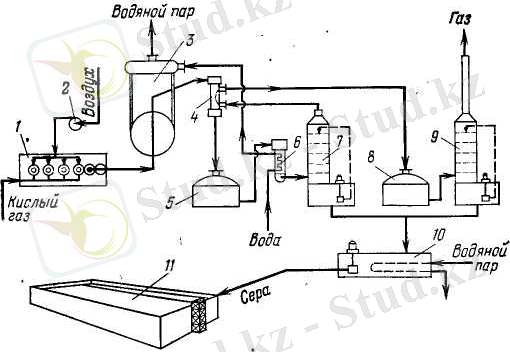

Алюминий оксиді мен бокситтерден басқа катализатор ретінде титан диоксиді қолданылады. Клаус процесі кезінде күкірттің үш модификациясы алынады:

. Сұйық күкірт негізінен S

8

түрінде келеді. Күкірттің түзілуі бірінші реакторда басталады. Екінші саты реакция катализатор- алюминий оксиді үстінде жүреді. Қондырғының сызбасы суретте 2 берілген. Ыстық газдар пеш-реактордан 1 қазан-утилизаторға 3 жіберіледі. Мұнда газдар 450°С температураға дейін салқындатылады, бұл күкірттің газды фазада болуын қамтамасыз етеді (күкірт буларының конденсациялау температурасы 300°С) . Содан кейін газды одан әрі салқындату мақсатында жылуалмастырғышқа 4 (340°С температурадан кем емес) жібереді және содан кейін газ қоспасы катализатор қабаты бар реакторға 5 түседі. Күкіртсутектің мен күкірттің қос тотығының әсерлесуіне төмендетілген температуралар қолайлы, яғни реакция экзотермиялық. Сондықтан процестің каталитикалық бөлімі екі сатыға (реакторлар 5, 8) бөлінген. Реакторға 5 кіре берістегі температура шамамен 340ºС құрайды, ал реактор 8 алдындағы температура 265°С тең. Әрбір реактордағы температураның жоғарлауы 40°С құрайды, газдың катализаторға берілудің көлемдік жылдамдығы - 850 сағ

-1

.

. Сұйық күкірт негізінен S

8

түрінде келеді. Күкірттің түзілуі бірінші реакторда басталады. Екінші саты реакция катализатор- алюминий оксиді үстінде жүреді. Қондырғының сызбасы суретте 2 берілген. Ыстық газдар пеш-реактордан 1 қазан-утилизаторға 3 жіберіледі. Мұнда газдар 450°С температураға дейін салқындатылады, бұл күкірттің газды фазада болуын қамтамасыз етеді (күкірт буларының конденсациялау температурасы 300°С) . Содан кейін газды одан әрі салқындату мақсатында жылуалмастырғышқа 4 (340°С температурадан кем емес) жібереді және содан кейін газ қоспасы катализатор қабаты бар реакторға 5 түседі. Күкіртсутектің мен күкірттің қос тотығының әсерлесуіне төмендетілген температуралар қолайлы, яғни реакция экзотермиялық. Сондықтан процестің каталитикалық бөлімі екі сатыға (реакторлар 5, 8) бөлінген. Реакторға 5 кіре берістегі температура шамамен 340ºС құрайды, ал реактор 8 алдындағы температура 265°С тең. Әрбір реактордағы температураның жоғарлауы 40°С құрайды, газдың катализаторға берілудің көлемдік жылдамдығы - 850 сағ

-1

.

Ыстық газдар реактордан 5 кейін сулы экономайзерден 6 және саптамасы бар скруббер 7 арқылы өтеді. Газдар әрі қарай салқындатылып, конденсацияланған күкірттен ажыратылады. Күкірт скруббердің төменгі бөлімінен балқыма түрінде күкірт жинағышқа 10 ағып түседі. Скрубберден 7 шыққан газдар қайтадан жылуалмастырғышта 4 жылытылады, дәл сондай жолмен реакторға 8 және скрубберге 9 жіберіледі, бұдан сұйық күкірт жинағышқа 10 ағып түседі. Скрубберлердің екеуін де балқыған күкіртпен суартады. Бастапқы газдың құрамындағы күкіртсутектің мөлшері 75 пен 90 пайыз шамаларында жатады, қалғаны көміртегінің қос тотығы мен көмірсутек іздері. Қышқыл газдағы көмірсутектің болуы ауа шығынының жоғарлауына әкеледі. Күкіртті бөліп шығару шамамен 92 - 95 пайызды қамтиды. Алынатын күкірт жоғары тазалылық дәрежесіне ие. Күкірттің көп бөлігін күкірт қышқылын өндіру мақсатында қолданады. Себебі күкірттің орнына күкіртсутекті қолдану үлкен қаржылық шығындарға әкеледі.

1 - пеш - реактор; 2 - ауаүрлегіш; 3 - қазан-утилизатор; 4 - қышқыл газды жылытқыш; 5, 8 - катализаторы бар реакторлар; 6 - экономайзер; 7, 9 - скрубберлер; 10 - күкірт жинағыш; 11 - тауарлы күкіртке арналған қойма.

Сурет 1. 2 - Күкірт өндіру сызбасы (Клаус процесі)

Клаус типті қондырғыларында сұйық күкіртті алады. Қуаттылығы кіші болатын жеке қондырғыларында күкіртті түйіршік түрінде алады (түйіршік өлшемдері 2, 5-5мм болады) . Өнімнің құрамындағы күкірттің мөлшері 99, 9%.

ЖШС «ПМХЗ»-дағы қуаттылығы 20 мың тонна жылына болатын күкірт өндірісінің іске қосу кешені Мемлекеттік қабылдау комиссиясымен эксплуатацияға 1979 жылдың 29 маусымда қабылданған. Қарсаныңда бірінші өнім - газды техникалық күкірт алынды.

Құрылыс-монтаж жұмыстары күкіртті өндіру қондырғысында 1976 жылдың наурыз айында басталды. Кешеннің құрылысы норма бойынша 9 айдың орнына 39 ай жүргізілді. Кешен эксплуатацияға «жақсы» деген бағамен қабылданды.

Күкіртті өндіру қондырғысы екі блоктан тұрады: моноэтаноламинді регенерациялау блогы және күкіртті алу блогы. 1978 жылы бірінші кезек құрамында моноэтаноламин блогының бірінші кезегі енгізілді. Оның екінші кезегін эксплуатацияға кейін 1983 жылы іске қосу кешенінің комплексімен КТ-1 қатар енгізді.

1979 жылы өздігінен іске қосу кешені комплексімен эксплутацияға күкірт өндіріс қондырғысының бірінші кезегі іске қосылды. Оның екінші кезегі баяу кокстеудің іске қосу кешені комплексі құрамында 1986 жылы енгізілді.

Күкірт өндіріу қондырғысының қолданылуы зауыттың басқа қондырғылардың өнімдерінің сапасының жоғарлауымен тікелей байланыста болады. Мұнай зауытқа күкірт қоспаларың аз мөлшерлерінде (0, 5% дейін) келеді, бірақ мұнай өнімі міндетті түрде тазартылуы тиіс. Осындай қондырғы болмаған жағдайда өндірілетін мотор отыны тазартылмаған күйде өтіп, күкірт пайдаланған газ құрамында оның қос тотығы күйінде бізді қоршап отырған ауаға шығарылып отырар еді. Атмосфераның осындай ластануының салдары өте қауіпті болар еді.

ЛК-6У кешеннен және басқа да қондырғыларынан моноэтаноламин ерітінді блогына күкірт сутекпен қаныққан моноэтаноламин ерітіндісі түседі. Оның регенирациялаудан кейін күкіртсутек газы түзіледі, ол өз кезегінде күкірт өндірісінің шикізаты ретінде қолданылады. Күкіртті алу процесі екі сатыге бөлінеді: термиялық және каталитикалық. Алынатын сұйық күкірт күкіртжолымен жерасты қоймаға түседі, осында ол жылытылған күйде 130 о С температурада болады, кейін оны сорғылар көмегімен ашық алаңға ағызып алады. Осында ол салқындатылып, қара қоңыр түстен ашық сары түске дейін өзгереді.

Элементарлы күкірт медицинада, ауылшаруашылығында, химиялық және металлургиялық өндірісінде қолданыс тапты. Сіріңке, күкірт қышқылы, резеңке - бұл оның кейбір қолданыстары. Күкірттің негізгі тұтынушылары химиялық және металлургиялық өндірістер болып табылады. Олар Қазақстанда және шетелдерде орналасқан, шетелдерге күкірт теміржол вагондарында тасымалданады.

Күкірт өндірісі кешеннің жоба-сметалық іс-қағаздары зауыттың бас жобалаушымен - «Грозгипронефтехим» институтымен - және басқа жобалаушы институттармен бірге құрастырылды. Осылайша, моноэтаноламин ерітінді блогы бар болатын қондырғының жобасын Мәскеу қаласының институты «Гипрогазоочистка», ал антикоррозиялық қорғау қондырғысын - басқа Мәскеу институты «Проект химзащита» құрастырды. Түтін шығатын мұржасының қондырғысының жобасын Новокузнецк ВНИИ «Теплопроект» жасады.

Күкірт өндіру кешені технологиялық құрылғы, электрожабдықтау жүйелерімен, темір кіріс жолдарымен және автокөлік жолдарымен, күкірт қоймасымен, 50 орынды асханамен, арнаулы жұмыс киімді жуатын орны бар тұрмыстық блокпен №6 қамтамасыздандырылған.

Күкірт өндіру қондырғысын эксплуатациялаудың өзіндік қиындықтары болады. Күкірт алынатын орта өте агрессивті. Процестер жүретін қондырғылар мен құбырлар жылдам коррозияға ұшырап, істен шығады. Мұнда барлық құрылғы түйіндердің мен механизмдерің жөндеу жұмыстарын жүргізуін белгіленген уақытта мен жоғары сапалы жүруін реттеу қажет. Сондықтан да зауыттағы толық жөндеу жұмыстары жыл бойы орындалып отырғанын айтуға болады.

1. 2. 1 Күкіртсізденудің физика-химиялық негіздері

Күкіртті мұнайларды өндеу кезінде алынатын газдардың құрамында әрқашанда күкіртсутек пен басқа да күкірт құрамды қосылыстар болады. Ең көп мөлшерде күкіртсутек ауыр шикізатты (мазут, вакуумды дистиляттар, гудрон) өңдеу қондырғылардың газдарында кездеседі. Белсенді күкірт құрамды қосылыстардың болуы қондырғылардың құрал-жабдықтарына кері әсерін тигізеді, аппараттардың және құбырлардың интенсивті коррозиясын тудырады. Сондықтан да тауарлы сұйытылған көмірсутек фракцияларына бөлу үшін газфракционирлеуге кететін коміртсутек газдарын алдын ала тазалауға жібереді. Тазалаудың ылғалды әдістері қолданылады[28] .

Бұндай әдістерде абсорбция принциптері қолданылады. Бұл принцип аса жоғары болмайтын температураларда жүреді. Күкіртсутектің абсорбентпен сіңіріліп, тұрақсыз химиялық қосылыс түзілуіне негізделген. Кейін температураның жоғарылуымен бұл химиялық қосылыс ериді. Сонымен абсорбент регенерацияланады. Еріткіш регенерация процесі десорбция деп аталынады.

Абсорбент ретінде моноэтаноламиннің сулы ерітіндісі қолданылады. Ерітіндідегі моноэтаноламиннің құрамы көлемнің 15%-нан аспайды, себебі одан жоғары концентрленген ерітінділерді қышқыл газдармен қанықтыру кезінде металдардың коррозия жылдамдығы арта түседі.

Күкіртсутектің моноэтаноламинмен әрекеттесу процесі сульфидтер мен дисульфидтер түзілуімен жүреді және келесі реакциялармен сипатталады:

Күкіртсутектің моноэтаноламин ерітіндімен сіңірілуі 25-40 о С температурада мен жылудың бөлінуімен өтеді.

Температураны 106-130 о С дейін көтерген кезде, түзілген сульфидтер газтекті күкіртсутекке дейін ыдырап (десорбция), ал моноэтаноламин қайта циклге оралады

t ◦

(CH 2 NH 3 CH 3 OH) 2 S 2CH 2 NH 2 CH 2 OH+H 2 S (1. 5)

Процестің кемшілігі оттектің қатысуында қиын регенерацияланатын қосылыстың түзілуі (аминнің тиосульфаты) болып табылады. Ол өз кезегінде газдың тазалау сапасын төмендетеді. Оттегі жүйеге тазартылған газбен, жаңа моноэтаноламин ерітіндісімен немесе циркуляцияланатын ерітіндідегі ауаның ыдырауымен келуі мүмкін

2CH 2 NH 2 CH 2 OH+2H 2 S+2O 2 (CH 2 NH 3 CH 2 OH) S 2 O 3 +H 2 O (1. 6)

Ерітіндідегі қиын регенерацияланатын қосылыстардың түзілуін, полимеризациялау процесі мен моноэтаноламинді ыдырау процесін болдырмау үшін, регенерацияланатын ерітіндінің бір бөлігін сілті қатысында және 100-130 о С температурада терең тазартуға жіберу қажет.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz