Мұнайды қайта өңдеудегі газды фракциялау: ректификация, абсорбция және технологиялық есептер

Мазмұны

Кіріспе

Мұнайды қайта өңдеу және мұнайхимиялық өнеркәсіп ауыр өнеркәсіптің жетекші салаларының бірі болып табылады. Соңғы жылдары мұнайды алу барынша азайды.

Мұнайды қайта өңдеу өнеркәсібінің алдында мұнайды пайдаланудың тиімділігін арттыру және оны алда өңдеуді жақсартуды қамтамасыз ету міндеттері қойылды.

Қазіргі кезде мұнайдан ақшыл мұнай өнімдерін көп мөлшерде алу мақсатында әртүрлі термиялық және химиялық әдістердің көмегімен мұнай шикізатын өңдеу тереңдігін ұлғайтуға маңызды мән берілуде. Мұнайды қайта өңдеуде газ кең қолданысқа ие. Газ хладагент, отын ретінде қолданылады.

Газ қоспаларын жекелеген компоненттерге бөлу үшін келесі процесстер қолданылады: ректификация, компрессия, конденсация, адсорбция. Газды фракциялық қондырғыларда (ГФҚ) бұл процесстер әртүрлі сәйкестіктермен біріктіріледі.

Процестің болашағы құралды модернизациялау, өнімнің сапасн арттыру, энергия сыйымдылығын төмендету болып табылады.

Газды фракциялық процестер мұнайзауыттық газдардан жеке төменмолекулалы C 1 -С 6 көмірсутектерін (шекті, және шекіз, қалыпты және изоқұрылым) немесе олардың жоғарыоктандық автобензиндердің компоненттері болып табылатын тазалығы жоғары фракцияларын алу үшін пайдаланылады, олар бағалы мұнай химиялық шикізат, сонымен қатар алкилдеу процестері мен метил-трет-бутил эфирі өндірісінің шикізаты т. б. болып табылады.

МӨЗ-дегі көмірсутекті газдардың көзі мұнайдан АТ, АВҚҚ қондырғыларында бөлінетін газдар және мұнай шикізатын өңдеудің термодеструктивті немесе каталикалық процестерінде пайда болған газдар, сонымен қатар тұрақсыз бензидерді тұрақтануы газдары.

Химиялық құрамына қарай шекті және шексіз газдар бар. Шекті көмірсутекті газдар мұнай айдау құрылғыларында және мұнай шикізатын гидрокаталикалық айдауда (каталикалық риформинг, гидротазалау, гидрокрекинг) алынады.

- Процестің теориялық негіздері

Газбензиндегіш құрылғыда компрессия, абсорбция, қайнауы төмен ректификаттау немесе адсорбция әдістері арқылы алынған тұрақсыз бензин этаннан гептанға дейінгі көмірсутектерден тұрады.

Өндірілетін газдың құрамы мен ондағы мақсатты компонеттерді алу тереңдігіне қарай тұрақсыз бензиндердің құрамы көп ауытқиды. Тұрақсыз бензин тауарлық өнім ретінде кең қолданысқа ие: халық шаруашылығында одан бөлінген пропан, изобутан, н-бутан, изопентан, н-пентан, гексан, тұрақты газ бензин сияқты техникалық таза жеке көмірсутектер пайдаланылады. Коммуналдық отын ретінде жыл мезгіліне қарай пропан-бутан қоспасын әртүрлі қатынаста пайдаланады.

Бөлінген көмірсутектердің әрқайсысының сапасына қойылатын басты талап - бұд тазалық, яғни алынатын фракцияда мақсатты компоненттердің жоғары концентрациясы. Тап-таза көмірсутекті (қосындысы жоқ) бөліп лу өнеркәсіптік жғдайда мүмкін емес. Өнімде мақсатты компоненттермен бірге қайнау температурасы жақын басқа да көмірсутектер болады. мұндай қоспалар қандай да бір компоненттің немесе компонеттер тобының фракциясының атымен аталады, мысалы: пропан фракциясы, пропан-бутанды фракция, бутан-изобутанды фракция. Сұйық көмірсутектер қоспаларын құрайтын компоненттерге толық бөлу ректификаттау процесінде жүзеген асырылады. Егер екі өзара ерітілетін сұйықтың қоспасын ақырындап жылытса, онда кейбір температурада қайнау температурасы төмен сұйықтық алдымен қайнай бастайды. Бұл сұйықтықты қайнауы төмен компонент деп атайды (қтк) . Қайнау температурасында басында қоспада болған барлық қайнауы төмен компонентті толық буға айналдыруға болады. Бұдан кейін қалдық қайнауы жоғары компоненттен тұрады (қжк) . Бұл қалдық кубты қалдық деп аталады, ал қайнауы төмен компоненттердің булары тоңазытқышта конденсатталғаннан кейін дистилятт деп аталады. Қарапайым айдау деп аталатын сипатталған процесс қайнауы төмен компоненттердің булрында қайнау жоғары компоненттерінің біраз мөлшері болатындықтан және керісінше кубты қалдықта қайнауы төмен компоненттің біраз мөлшері еритіндігінен бөлінген компоненттерді таза күйінде алуға мүмкіндік бермейді. Компоненттерді толық және нақты бөлу үшін ректификаттау қолданылады.

Ректификаттау - байланыстық элементтері бар (саптама, табақша) қарама қарсы ағынды бағаналы аппаратта жасалатын жылу массаалмасу процесі. Ректификаттау процесінде сұйық және бу фазасы арасында үздіксіз алмасу жүреді. Сұйық фаза қайнауы жоғары компонентпен баииды, ал бу фазасы қайнауы төмен компонентке баииды. Жылумассаалмасу процесі бағананың (флегма) жоғарғы жағында пайда болып төемн ағатын дистилятт пен жоғарыға көтерілген бу арасындағы бағананың бойында жүреді. Жылумассаалмасу процесін қарқындандыру үшін фазалардың өзара әрекетессуінің бетін ұлғайтатын контактілі элементтер қолданылады. Саптаманы қолданған жағдайда флегма оның кемелденген бетімен жұқа пленка болып ағады. Ал табақшаларды қолданған жағдайда контактының кемелденген бетін жасайтын көптеген көпіршік түріндегі бу табақшадағы сұйықтықтың қабаты арқылы өтеді.

Бу мен сұйықтық контактілік құралдармен - ректификаттық табақшалармен немесе саптамалармен жабдықталған ректификаттау бағаналарында өзара әрекеттеседі.

Екі компонентті қоспаның ректификаттауда бөліну принципін қарастырайық. Екі бөлікке - қайнауы жоғары және қайнауы төменге бөлінуі тиіс шикізат бағананың ортаңғы бөлігіне қоректену табақшасына жіберіледі. Шикізат бағанаға сұйықтық, бу немесе булысұйықтықты қоспа түрінде жіберілуі мүмкін.

Бағанаға енгізілген сұйық қоспа контактілік құралдар арқылы буландырғыш деп аталатын бағананың төменгі бөлігіне ағады. Сұйықтықтың ағымына қарсы бу көтеріледі, ол бағананың кубындағы сұйықтықтың қайнауы нәтижесінде пайда болған.

Табақшаға төменде жатқандағыдан келетін будың температурасы жоғарыда тұрған табақшадан ағатын сұйықтыққа қарағанда жоғары болады. Табақшада бу мен сұйықтықтың (флегма) контактысының нәтижесінде температура теңеледі. Сөйтіп суытылатын будан сұйық фазаға қайнауы жоғары компоненттің бірз мөлшері бөлінеді, ал айдалатын сұйықтықтан қайнауы төмен компонентті біраз мөлшері буланады, яғни әрбір табақшада немесе контакт құралында жылуалмасу және массаалмасу жүреді. Буларда олардың бағаналарда көтерілуіне қарай қайнауы жоғары компоненттердің мөлшері азаяды және сәйкесінше қайнауы төмен компоненттердің концентрациясы жоғарылайды, ал жіберетін флегмада қайнауы жоғры компоненттердің концентрациясы жоғарыап, қайнауы төмен компоненттердің концентрациясы азаяды.

Бу бағананың жоғарғы жағынан конденсаторға өтеді, ол жерде ол суып, біртіндеп немесе толық шоғырланады.

Жоғарғы өнмінің немесе дистиляттың конденсатталған бөлігі насоспен сурушы ретінде жіберіледі, ол жоғрғы табақшадан ағып сұйықтықты ағын - флегма жсайды. Дистиляттың артық бөлігі қондырғыдн сыртқа шығарылады немесе шикізат ретінде басқа бағанаға жіберіледі.

Флегма бағананың төменгі жағынан қайнатқышқа (рибойлер) жіберіледі, ол жерде ол жіберілген жылудың нәтижесінде біртіндеп буланады. Флегмадан бөлінген булар қайнатқыштан бағанаға (төменгі табақшаның астында) қайтып келеді және ректификаттауға қажетті бу ағымын жасайды.

Бір ректификаттау бағанасында сұйық көмірсутекті қоспаны екі фракцияға бөлуге болады. қоспаны үш фракцияға бөлу үшін екі бағаналы қондырғы қажет. Бірінші бағанада бір фракция бөлінеді, ал қалған екеуінің қопасы екінші бағанада бөлінеді. Қоспаны n фракцияға бөлу үшін n - 1 ректификаттау бағанасы керек.

Ректификаттау бағанадағы табақшалардың саны бөлінетін компоненттердің қайнау температурасының айырмашылығына байланысты. Көмірсутектердің температурасы неғұрлым жақын болса, соғұрлым олардың қоспасын компоненттерге бөлу қиын және ол үшін бағанада сонша табақша керек болады. Н-бутан және н-пентан қоспаларын қайнау температурасы әр түрлі, атмосфералық қысымда +36, 1 - (- 0, 5) = 36, 6

С тең 30 табақшасы бар бағана қажет.

С тең 30 табақшасы бар бағана қажет.

Қайнау температурсы әр түрлі (-0, 5) -(-11, 1) =10, 6

С изобутан мен н-бутан қоспаларын бөлу үшін 80 және одан көп табақшасы бар бағана керек және қайнау температуралары 36, 2 және 28

С изобутан мен н-бутан қоспаларын бөлу үшін 80 және одан көп табақшасы бар бағана керек және қайнау температуралары 36, 2 және 28

С сәйкес н-пентан мен изопентанды бөлу үшін 100-120 ректификациялық табақшалары бар бағана қажет.

С сәйкес н-пентан мен изопентанды бөлу үшін 100-120 ректификациялық табақшалары бар бағана қажет.

Ректификациялық бағаналардың жұмысын анықтайтын негізгі параметлер бұл қысым, жоғарғы жақтың, төменгі жақтың және бағанаға шикізатты енгізу температуралары, суару қысқалығы немесе флегмалық саны. Көмірсутектерді ректификаттудың теориялық процесін қысымның кең диапазонында - терең вакуумнан кең ауқымға дейін жүргізуге болады. Бірақ дұрысы жоғарғы өнімнің конденсациясын сумен немесе ауамен суыта отырып жүргізуге болатын минималды қысым болып табылады. Демек, суару ыдысындағы таңдап алынған температура бағанадағы қысымды анықтайтын болады: жоғарғы өнімнің буларының парциалды конденсациясында шық нүктесінің қысымы, ал тоық конденсацияда қайнап жатқан сұйықтықтың қаныққан буларының қысымы.

ГФҚ - лардың көпшілігінде суытушы агент айналымды су болып табылады, Қазақстанның орталық бөлігінде температура қыста 16 - 20 және жазда 24 - 30

С болады. Осыған орай, жоғарғы өнімнің конденсациясының температурасын 40

С болады. Осыған орай, жоғарғы өнімнің конденсациясының температурасын 40

С тең деп алады, ал ауада суыту аппараттарын пайдаланған кезде суару сыйымдылығындағы температура қоршаған ауаның максималды температурасынан 10 - 12

С тең деп алады, ал ауада суыту аппараттарын пайдаланған кезде суару сыйымдылығындағы температура қоршаған ауаның максималды температурасынан 10 - 12

С жоғары болуы тиіс.

С жоғары болуы тиіс.

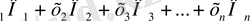

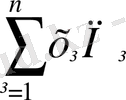

Жоғарғы өнімнің мұндай конденсациясы кезінде суару сыйымдылығындағы абсолютты қысым мына теңдеумен анықталады:

х

= р,

= р,

= р, (1. 1)

= р, (1. 1)

мұндағы

х

- компоненттердің молярлы концентрациялары;

П

- компоненттердің молярлы концентрациялары;

П

- суару сыйымдылығында температура есебімен компоненттердің қаныққан буларының абсолютты қысымы, МПа.

- суару сыйымдылығында температура есебімен компоненттердің қаныққан буларының абсолютты қысымы, МПа.

Суару сыйымдылығындағы қысым осы температурада қаныққан булардың парциалды қысымының суммасына тең.

Ректификациялық бағанадағы қысымды әдетте суару сыйымдылығындағы қысымнан 0, 2 - 0, 3 МПа көбірек алады. бұл булардың табақшалар мен конденсаторлардан өтуі кезіндегі гидравликалық кедергілерді жеңуге жеткілікті. Сұйық қоспалардан метан және этан сияқты жеңіл көмірсутектердің бөлінуі кезінде оптималды қысым өте көп мөлшерде ауытқуы мүмкін, бұл шикізаттаың құрамына ғана емес, сонымен бірге арзан хладагенттерді пайдалану мұмкіндігін анықтайтын қондырғылардың технологиялық схемаларына да байланысты.

Бағананың төменгі жағынан жіберілген жоғарғы өнім мен (дистилятт) сұйықтың берілген құрамымен бағананың жоғарғы жағы мен төменгі жағындағы температура біртіндеп жақындату әдісімен анықталады. бағананың жоғарғы жағындағы температураны жоғарғы өнімнің қайнауының соңғы температурасы сияқты анықтайды.

Бағананың төменгі жағының температурасы бағанадағы қысым кезінде қалдықтың қайнауның (бірертті булану) басының температурасына жауап беруі тиіс.

Бағанаға жіберілген шикізаттаң температурасы қоректену табақшасының есептеу температурасына сәйкес келуі тиіс. Қоректенудің оптималды температурасы көбінесе хладагент пен жылутасымалдаушыға кететеін шығынмен анықталады. Қымбат хладагенттерді (пропан, аммиак) пайдалануда метан мен этанды бөлу кезінде шикізатты қатты ысыту тиімсіз, яғни оны бағанаға қайнау температурасында немесе тіпті салқындатылған күйде жіберген абзал. Ал арзан хладагенттерді (су, ауа) және қымбат жылу тасымалдағыштарды пайдаланғанда шикізатты булысұйық күйінде берген тиімді. ГФҚ бағаналарында әртүрлі қоректену табақшаларына шикізатты бірден төртке дейін енгізу қарастырылған. Қандай да бір қоректену табақшасына берілетін шикізат тәжірибелі таңдап алынды және ол шикізаттың құрамын байланысты. Шикізатта ауыр көмірсутектер неғұрлым көп болса ол төменгі қоректену табақшасына беріледі, ал керісінше, құрамында жеңіл көмірсутектер көп шикізат жоғарғы қоректену табақшасына беріледі. Енгізілген екі шикізаттың арасында әдетте үштен алтыға дейін табақша болады.

Ректификация процесінің аса маңызды параметрі бағананың жоғарғы табақшасына берілетін суарудың саны болып табылады. Әдетте суарудың қықалығына немесе флегмалық санға - берілген суарудың санының дистиляттың санына қатысына байланысты.

Нақты флегма санын анықтау қиын мәселе. Алынатын дистиляттың тазалығы қаншалықты жоғары болса және бөлінетін компоненттердің қайнау температуралары өзара жақын болса флегма саны да көп болады.

Шикізат құрамының тұрақтылығы. Құрамында ГФҚ бар кейбір газды қайта өңдеуші зауыттар шикізат ретінде өздері өндіретін тұрақсыз бензинді ғана емес, сонымен бірге басқа да көздерден алынғандарды пайдаланады: мұнайды тұрақтандыратын өнеркәсіптік құрылғылардың ЖККФ, Батыс Сібір ГӨЗ дан газкоденсаттары мен тұрақсыз бензин.

Әр түрлі жақтан алынатын шикізаттардың құрамындағы көмірсутектердің диапазоны өте кең. Шикізаттың әрбір түрін қондырғыда қайта өңде үшін нақты, шикізаттың тек осы түріне ғана тән технологиялық режим жасалуы тиіс.

Техникалық тұрғыдан тауар-шикізаттық парктағы шикізаттың барлық түрін ГФҚ-ға берер алдында химиялық құрамының біртектілігін қамтамасыз ету үшін арластырған орынды болар еді. Бірақ, өкінішке орай, шикізатты араластыру мүмкіндігі барлық зауыттарда жоқ, сондықтан практикада ГФҚ-да қайта өңделетін шикізаттың құрамы периодтты ауысып тұруы жиі кездеседі. Қалыпты жұмыс үшін жұмысшы алдын ала қайта өңдеуге алынатын парк сыйымдылығындағы шикізаттың құрамын білуі тиіс және тауар-шикізат бөлімінің (цех) осы шикізаттың түрін ГФҚ-ға беретіні туралы ақпаратты алдын ала білуі тиіс. Құрамы жаңа шикізатты айду туралы ақпарат алған сәттен бастап автоматты реттегішке ерілетін тапсырмаға түзетулер енгізуі тиіс. Егер мұндай түзетулер дер кезінде жасалмаса, онда бағанадағы ректификация процестері нашарлауы мүмкін және сонымен бірге сапасыз өнім шығуы мүмкін. Алғашқы бағанадағы шикізатты бөлудің сапасы нашарласа қалған бағаналардағы өнімнің сапасы да нашарлайтынын есте сақтау керек.

Мысалы, шикізаттың құрамында изобутан мен н-пентанның мөлшері көбейіп, ал этан мен пропан азайды делік; ал н-бутан, изопентан мен гексан өзгермеді.

Мұндай шикізат (ауырлатылған құрам) бірінші бағана-деэтанизаторға колннаның жоғарғы және төменгі температурсы өзгермегенде және суарудың шығыны өзгермегенде келгенде бу ағымы өзгереді, сонымен бірге бағананың кубтық бөлігі асып кетеді, бағанадағы қысым азаяды. Суарудың шығыны өзгеріссіз қалғандықтан жақын арада суару сыйымдылығы босайды. Нәтижесінде бағананың төменгі өнімінде этанның буланбаған бөлігі болады, ал суару тоқтатылған жағдайда қайнауы жоғары компоненттердің булары бағананың жоғарғы жағына көтеріледі, яғни ректификация процесі біріншіден, шикізаттың осы түріне арнап жасалған технологиялық картаға сәйкес колннаның төменгі жағының температурасын көтеру үшін, осылайша кубтық қалдықтан этанның булануын жақсарту және булардың қалыпты ағымын қамтамасыз ету үшін; екіншіден, шикізаттың беруін төменгі қоректену табақшасына ауыстыру үшін, үшіншіден, кубтық бөлікте берілген деңгейді реттеу үшін керек.

Осыған ұқсас реттеуіш параметрлерді шикізат жүретін келесі бағана-депропанизаторда жасау керек.

Шикізаттың жүруі бойынша келесісі - дебутанизатор, онда бағананың жоғарғы жағынан бутанды қоспаны алады, ал төменгі жағынан пентан-гександы қоспаны алады. Дебутанизатордың жаңа шикізаты алдыңғы шикізатпен салыстырғанда құрамында изобутан мен н-пентанның мөлшерінің көп болуымен ерекшеленеді.

Құрамында н-пентан көп кубтық қалдықтан н-пентанды буландыру үшін температураны бағананың төменгі жағынан көтеру керек, ал изобутанмен байытылған жоғарғы өнімнің нақты ректификациясын қамтамасыз ету үшін жоғарғы жақтың температурасын төмендету керек. Мұның барлығы бағанадағы қысымның өзгеріссіз қалуыы жағдайында ғана болады.

Суару саны сапа анализаторларының көреткіші бойынша реттелуі тиіс. Сонымен бірге, бағанадағы шикізатты жоғарғы қоректену табақшасына беруді уыстыру қажет.

Бутанды қоспа шикізат жүруі бойынша келесі бағанада - изобутандыдан изобутанға (жоғарғы өнім) және н-бутанға (кубтық қалдық) бөлінеді. Бұл бағанада :

- шикізат беруді жоғарғы табақшаға ауыстыру;

- суаруды беруді жоғарылату керек.

Төменгі жақтың температурасы мен бағанадағы қысым тұрақты. Пентан-гександы қоспа әрі қарай депентанизаторға келеді, мұнда шикізат пентан және гексан қоспаларына бөлінеді. Жоғарғы өнім н-пентанмен байытылғандықтан және пентанды қоспаның орташа қайну температурасы жоғары болғандықтан бұл кооннада жоғарғы жақтың температурасын көтеру керек, ал бағананың төменгі жағының температурасы мен ондағы қысым тұрақты болып қалады.

Соңғы бағана - изопентанды, онда шикізат изопентанға (жоғарғы өнім) және н-пентанға (төменгі өнім) бөлінеді. бағананың жоғарғы және төменгі жағындағы температура мен ондағы қысым өзгеріссіз қалады. Шикізатта изопентанның пропорционалы қатынаста азаюына суару және жылутасымалдауыш шығыны азаяды.

Деэтанизатор, депропанизатор, дебутанизатор, депентанизатор сияқты бағаналардың шикізатындағы қайнауы жоғары компонеттері азайғанда бағананың төменгі жағының температурасын азайту керек, суару санын ұлғайту және шикізат беруді төменгі қоректену табақшасына ауыстыру керек.

Қысым тұрақтылығы. Егер бағананың жоғарғы және төменгі жағындағы температура өзгеріссіз қалса, онда шикізат құрамының тұрақтылығы кезінде қысымның көтерілуі дистиляттың қалдықтан жеткіліксіз булануына әкеледі, ал қысымның төмендеуі - дистилятта қайнауы жоғары компоненттің концентрациясы жоғарылауы салдарынан дистиляттың сапасының нашарлауына әкеледі.

Бағанадағы қысымның жоғарылауы конденсаторға келетін суытатын судың мөлшерінің азаюынан немесе конденсатрдң түтікшелерінде қақ және шламдардың әсіресе жаз айларында пайда болуынан, ал пропан мен аммиак хладагент ретінде қызмет ететін, деэтанизатордағы қысымның жоғарылауы осы хлдагенььің берілуінің азаюынан болуы мүмкін.

Ауамен суыту аппараттары қолданылатын ГФҚ-ларда суару сыйымдылығындағы, бағанадағы да қысымның өзгеруі тәуліктің әр түрлі уақытында қоршағн ауаның температурасының өзгеруінен, бір немесе бірнеше желдеткіштің тоқтауынан болады. Жаз мезгілінде жалюзиі толық ашық барлық желдеткіштер жұмыс стеуі тиіс. Ауа райы өте ыстық кезде желдеткіш айдамаайтын уаны ылғалдатқыштар да қосылуы тиіс. Егер көмектеспесе, онда кондесатцияланбайтын булрдың бөлігін шикізат компрессорларына беру керек.

Қыс мезгілінде бағананың шлемді түтігінен шығатын бу ағымының бөлігін суару сыйымдылығына автоматты реттегіш арқылы, яғни конденсатордың жанынан жіберу керек. Мұнымен сыйымдылықтардағы қажетті қысым мен суару насостарындағы тірек ұстап тұруы қамтамасыз етіледі. Қоршаған уаның температурасына қарамастан дистиляттың конденсациясының температурасы қысқы мезгілде 20 - 25

С төмен болмауы керек.

С төмен болмауы керек.

Абсорбция деп газ қандай да бір дәрежеде еритін газдың сұйық сіңіргішпен сіңіру процесін атайды. Кері процесс - ерітілген газдың ерітіндіден бөлінуі десорбция деп аталады.

Абсорбциялық процестерде (абсорбция, десорбция) екі фаза - сұйық және газды қатысады және газды фазадан сұйыққа зат алмасу (абсорбцияда) жүреді немесе керісінше сұйық фзадан газдыға (десорбция) зат алмасу жүреді. Сөйтіп, абсорбциялық процестер массоберу процестерінің бір түрі болып табылады.

Абсорбция практикасында көбінесе жеке газдар емес, газ қоспалары пайдаланылады, олардың құрамды бөліктерін (бір немесе бірнеше) сіңіргіш көп мөлшерде сіңіре алады. Бұл құрамды бөліктер абсорбциялантын компоненттер немесе жай ғана компоненттер деп аталады, ал сіңірілмейтін құрамды бөліктер инертті газ деп аталады.

Сұйық фаза сіңіргіштен және абсорбцияланатын компоненттен тұрды. Көп жағдайда сіңіргіш абсорбцияланатын компонентпен химиялық реакцияға түсетін активті компонеттің ерітіндісі болып табылады, сонымен бірге активті компонент ерітілген затты ерітінді деп атайды.

Инертті газ және сіңіргіш газ және сұйық фазаларға сәйкес компоненттерді тасымалдаушы болып табылады. Физикалық абсорбцияда (төменнен қарау керек) инертт газ бен сіңіргіш компоненттерді бір фазадан басқасына тасымалдауға қатыспайды және шығындалмайды. Хемосорбцияда (төменде) сіңіргіш компоненттермен химиялық әрекеттесуі мүмкін.

Абсорбциялық процестердің жүруі олардың статикасымен және кинетикасымен сипатталады.

Абсорбцияның статикасы, яғни сұйық және газ фазаларының арасындағы тепе-теңдік фазалардың барынша ұзақ жақындасуы кезінде қалыптастын күйін анықтайды. Фазалар арасындағы тепе-теңдік компоненттер мен сіңіргіштің термодиамикалық қасиеттерімен анықталады және фазалрдың біреуінің құрамына, температураға және қысымға байланысты.

Абсорбцияның кинетикасы, яғни, массаалмасу процесінің жылдамдығы процесті қозғаушы күпе (яғни, тепе-тең күйден жүйенің ауытқу дәрежесі), сіңіргіштің, компоненттің және инертті газдың қасиеттерімен, сонымен бірге фазалардың жақындасу тәсілдерімен (абсорбциялық аппарат құрылғыларымен және оның жұмысының гидродинамикалық режимімен) анықталады. Абсорбциялық аппараттарда қозғаушы күш олардың ұзындығы бойынша өзгереді және фазалардың өзара қозғалуының (қарама қарсы тоқ, тура тоқ, қиылысқан тоқ т. б. ) сипатына байланысты. Сөйтіп үздіксіз және сатылай контак жүзеге асуы мүмкін. Сатылай контактылы абсорберлер газ бен сұйықтық тізбектеле байланысқан бірнеше сатыдан тұрады, және де бір сатыдан келесі сатыға өту кезінде қозғаушы күште секірмелі өзгеріс пайда болады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz