Мұнайды біріншілік айдау: теориялық негіздері, технологиялық схемалар және аппаратура

Мазмұны

Кіріспе

Мұнайды қайта өңдеу тарихы шамамен екі жүз жылдай уақытты қамтиды. Мұнайды кубта айдау және оны түссіздендіру, яғни керосиннің ақшыл фракциясын алу туралы алғашқы мәлімет XVIII ғасырға жатады. 1745 ж. Ухта аймағында мұнай айдуға арналған бірінші куб салынған. Көлемі жағынан ол өте кішкентай болғанымен, оны тарихшылардың көпшілігі мұнайды әлемдік және отандық қайта өңдеу тарихының бастамасы деп есептейді.

Кейіннен, 1823 ж., Солтүстік Кавказдың Моздок қаласының ауданында ағайынды Дубининдер - Василий, Герасим және Макар - мұнай айдауға арналған куб қондырғысын жасады. Бұл өндіріс 20 жылдан артық жұмыс істеді және жыл сайын жарықтандыру үшін шамамен 500 л мұнай сыйатын кубта бірнеше ондаған тонна керосин шығарған. Мұнда жеңіл бензин фракциясы жойылып отырған (жағылған), айдаудың қалдығы (мазут) біртіндеп дөңгелек майлағыш ретінде пайдаланылған, ал қалғаны жағылған.

XIX ғ. төртінші тоқсанында (1876-78ж. ) орыс ғалымдарының назары мұнай айдаудың қалдық фракциясы - мазутқа ауды, одан Д. И. Менделееватың идеясы негізінде майлағыш майлар өндірісі басталды ("олеонафттар") . Алғаш рет оларды инженер В. И. Рагозин алды, содан кейін 1878 жылы Бүкіл әлемдік Париж көрмесінде көрсетіліп, кеңінен қолданысқа ие болды.

Мұнай айдау технологиясында 1885-86 жылғы жекелеген айдау кубтарынан мұнайды үздіксіз режимде қайнау шегі әртүрлі бірден 3-5 фракцияға бөлуге мүмкіндік беретін үздіксіз жұмыс істейтін кубтық батареяларға көшу маңызды саты болып табылады. Бұл батареяны жасағандар - инженерлер А. Ф. Инчик, В. Г. Шухов и И. И. Един. В 1890 г. В. Г. Шухов и С. П. Гаврилов жаңа типті мұнай айдау қондырғысы - трубкалы қондырғыға патент алды, онда мұнайды үздіксіз ысыту пештің жылан тәрізді түтікшесінде жүзеге асырылады, ал мұнайдың фракцияларға бөлінуі арнайы табақшалы бағаналарда жүзеге асады.

Жоғарыда көрсетілгендей, айдаудың бастапқы сатысында мұнайдың жеңіл фракциялары (150-180°С дейін) керексіз өнім ретінде жағылған, тіпті XX ғасырдың басында да бұл жағдай өзгерген жоқ.

Бензинге сұраныс іштен жанатын двигательдерден тұратын автокөліктер мен траспорттың пайда болуынан өсе бастады, бұл бірден мұнай өңдеу технологиясына әсер етті, мұнда керосинмен қатар мотор отыны бензин де алына бастады.

Мұнайды біріншілік өңдеудің міндеті - жеке фракцияларды (дистилляттар) олардың табиғи химиялық құрамын өзгертпей бөлу, ол технологияның екі сатысынан тұрады: мұнайды терең сусыздандыру мен тұссыздандыру, яғни мұнайды фракцияларға дистиляттау. Алынған дистиляттар өнімнің үш тобын құрайды - ашық дистилляттар (3-4 фракция, 25-30°С ден 350°С дейінгі интервалда қайнайды ), орташа дистилляттар (2-3 фракция, 350°С ден 500 немесе 550°С дейін қайнайды ) және қалдық (гудрон), 500-550°С ден жоғары болғанда қайнайды.

Тура айдау процесі түтікшел типті қондырғыларда жүргізіледі (атауы - түтікшелі пештердің атауы бойынша), оларға әртүрлі түтікшелі пештер, ректификациялық және бу бағаналары, жылуалмастырғыштар мен тоңазытқыштар жатады.

АТ қондырғыларында тура айдаудың өнімдері мотор отындары (бензин, авиациялық керосин), дизельдік отын және қалдықтың аз мөлшері - мазут болып табылады. АВТ қондырғыларында екінші сатыда майлағыш майлар мен битум, мұнай коксіне қайта өңделетін қалдық гудрондар түзетін мазут жатады.

1. Процестің теориялық негізі

1. 1 Мұнайдың индексациясы және оның қайта өңдеу технологиясымен байланысы

Әртүрлі аймақтардың мұнайлары бір бірінен химиялық құрамына қарай, сонымен бірге құрамында смала, күкірт және парафин болуына қарай ерекшеленеді.

Әртүрлі уақытта мұнай химиялық, генетикалық, өнеркәсіптік және тауарлық болып классификацияланды. Қазіргі уақытта мұнайдың технологиялық классификациясы жүзеге асуда.

Оның негізіне мұнай мен ақшыл мұнайөнімдеріндегі күкірт жатады, фракция 350°С дейін қайнағанда шығады, сонымен қатар майлардың тұтқырлық индексі мен мұнайдың құрамындағы парафиндер жатады.

Құрамында 0, 5 вес. % күкірт бар мұнайлар азкүкіртті болып есептеледі және I классқа жатады, алайда егер осы мұнайдың бір немесе барлық дистилятты тындарының құрамында күкірт мөлшерден артық болса, онда бұл мұнай күкіртті мұнайға және II классқа жатады.

Құрамында 0, 51 ден 2, 0 вес. % күкірт бар мұнайлар күкіртті болып есептеледі, және олар II классқа жатады. Алайда бұл жағдайда да өнімдердің құрамындағы күкірт есепке алынады: егер осы мұнайдың барлық дистилятты отындарында күкірт мөлшері азкүкіртті мұнайлардың отындарына қарастырылған нормадан артық болмаса, онда бұл мұнай I класқа жатқызылып, азкүкіртті болып есептелуі тиіс. Егер мұнайдың құрамындағы күкірт мөлшері (0, 51-2, 0 вес. %) дәл сондай болғанда бір немесе барлық отындарда күкірт мөлшері күкіртті мұнайлрға көрсетілген нормадан артық болса, бұл мұнай III класқа жатқызылады, яғни, жоғарыкүкіртті мұнай болып есептеледі.

Құрамында 2, 0 вес. %дан жоғары күкірт бар мұнайлар жоғарыкүкіртті болып есептеледі, яғни III класқа жатқызылады, алайда егер барық мұнайларда күкірт мөлшерден артық болмаса, онда бұл мұнай II класқа жатады, яғни күкіртті болып есептеледі.

Фракциялардың 350°С қайнағанда шығуына қарай мұнайлар үш типке бөлінеді; Т 1 Т 2 және Т 3 , ал дистилятты және қалдықты базалық майлардың сомалық құрамына қарай - төрт топқа бөлінеді: М 1 М 2 , М 3 және М 4 . Базалық майлардың тұтқырлық индексінің көлеміне қарай мұнайдың 4 ішкітоптары қарастырылған: И 1 И 2 , И 3 және И 4 .

Құрамында парафиндердің болуына қарай мұнайдың үш түрі бар: П 1 П 2 және П 3 . П 1 түріне азпарафинді мұнайлар жатады, олардың құрамында еру температурасы 50°С 1, 5 вес. % бар және олардан депарафинизациясыз реактивті отындар, суу температурасы минус 45°С ден жоғары емес қысқы дизельдік отындар (фракция 240-350°С) жатады.

П 2 түріне құрамында 1, 51 ден 6, 0 вес. % парафин бар парафинді мұнайлар жатады, олардан депарафинизациясыз реактивті отын мен суу температурасы минус 10°С ден жоғары емес жазғы дизельдік отын (фракция 240-350°С) , ал депарафинизацмя қолданылғанда дистилятты май алынады.

П 3 түріне құрамында 6, 0 вес. % дан көп парафиндер бар жоғарыпарафинді мұнайлар жатады. Олардан депарафинизациясыз жазғы дизельдік отын алынуы мүмкін. Бұл мұнайларды парафин өнеркәсібінде пайдалану ұсынылады.

Егер азпарафинді мұнайдан депарафинизациясыз қарасытырылған мұнай өнімдерінің технологиялық классификациясының бірде біреуі алынбаса, онда бұл мұнай П 2 түріне жатқызылуы тиіс. Демек, егер парафинді мұнайдан депарафинизациясыз жазғы дизельдік отын алынбаса онда ол мұнайдың П 3 түріне жатады, және керісінше, депарафинизциясыз дизельдік отын алынуы мүмкін жоғарыпарафинді мұнай П 2 түріне жатады.

Осы классификацияны пайдалана отырып кез келген өнеркәсіптік мұнайға шифр жасауға болады. Мұнай шифры бойынша оны өңдеудің рационалды жолдары мен осы технологиялық процесте алдында пайдаланылған ауыстыру мүмкіндіктері туралы білуге болады.

Мұнай өңдеу бағыты мен алынған мұнай өнімдерінің ассортименттерін таңдау мұнайдың физика-химиялық қасиеттерімен, мұнайөңдеу техникасының даму деңгейімен және экономикалық аймақта тауарлық мұнайөнімдеріне сұраныспен анықталады. Мұнайды қайта өңдеудің негізгі үш варианты бар:

1) отындық;

2) отындық-майлық;

3) мұнайхимиялық (кешенді) .

Отындық вариант бойынша мұнай негізінен моторлық және пештік отын болып бөлінеді. Қуаты бірдей зауыттың мұнай бойынша қайта өңдеудің отындық варианты технологиялық қондырғылардың аз болуымен және көп қаржысалуды қажет етпейтіндігімен ерекшеленеді.

Отындық вариант бойынша мұнай өңдеу терең және терең емес болады. мұнайды терең өңдеуде мүмкіндігінше максималды сапасы жоғары авиацмяялық және автомобильдік жанармайлар, қысқы және жазғы дизельдік отындар мен реактивті двигательдерге арналған отындар алуға тырысады. Бұл вариантта қазандық отынының шығуы минимумды құрайды. Сөйтіп, екіншілік өңдеу процестердің мынандай жиынтығы қарастырылады, ауыр мұнай фракциялары мен қалдықтар гудрондардан сапасы жоғары жеңіл мотор отындарын алады. Бұған каталикалық процестер каталикалық крекинг, каталикалық риформинг, гидрокерекинг және гидротазалау, сонымен бірге термиялық прцестер, мысалы кокстеу жатады. Мұнайды терең емес өңдеуде қазандық отынның көп шығуы қарастырылады.

Мұнайды қайта өңдеудің отындық-майлық варианты бойынша отынмен қатар майлағыш майлар алынады. Майлағыш майлар өндірісі үшін әдетте құрамында жоғары потенциалды май фракциялары бар мұнайлар таңдалып алынады. Бұл жағдайда сапасы жоғары майларды алу үшін минимум технологиялық қондырғылар қажет. Мұнайдан бөлінген майлы фракциялар (350°С жоғары қайнайтын фракциялар) ерітінділермен тазаланады: смолалық заттар мен индексі төмен сутегілерді жою үшін фенолмен және барбитолмен тазаланады, содан кейін метиэтилкетон қоспасының немесе толуалды ацетонның көмегімен майдың суу температурасын төмендету үшін депарафинизация жүргізеді. Май фракцияларын өңдеу ағартқыш саздармен тазалаумен аяқталады.

Соңғы жылдары май өнеркәсібі технологиясында селективті тазалау мен ағартқыш заттармен тазалау гиротазалау процесімен алмастырылуда. Осындай әдіспен дистилятты майларды алады (жеңіл және орташа индустриалды, автотракторлы және т. б. ) . Қалдық майлар (авиациялық, цилиндрлі) гудроннан сұйық пропанмен деасфальтизация жолымен бөледі. Бұдан деасфальтизат және асфальт түзіледі. Деасфальтизат майлы дистиляттар сияқты әрі қарай тазаланады, ал асфальт битумға немесе кокске қайта өңделеді.

Мұнай өңдеудің қарастырылған екі вариантының кез келгенінде мұнайхимия өнеркәсібіне арналған шикізат өндірісі бойынша процестерді қарастыру керек: этилен, пропилен, бутилендер, бензол, толуол, ксилолдар және т. б. Жыл өткен сайын мұнайхимия өнеркәсібіне арналған шикізат ретінде пайдаланылатын мұнай үлесі ұлғаюда.

Мұнайды қайта өңдеудің мұнайхимиялық (комплекстік) варианты алдыңғы варианттармен салыстырылып қарағанда мұнайхимия өнімдерінің ассортиментінің үлкендігімен және осыған байланысты технологиялық қондырғылар санының көптігімен және қаражатты талап етуімен ерекшеленеді. Мұнайды қайта өңдеудің мұнайхимиялық варианты өнеркәсіптің күрделі қиюлсуы болып табылады, онда жоғары сапалы мотор отындары мен майларды өңдеуден басқа ауыр органикалық синтездер үшін шикізат (олефиндер, ароматты, қалыпты және изопарафинді көмірсутектер және т. б. ) дайындап қана қоймайды, сонымен бірге азот тыңайтқыштарының көптоннажды өндірісімен, синтетикалық каучук, пластмасса, синтетикалық талшықтар, жуғыш заттар, майлы қышқылдар, фенол, ацетон, спирт, эфир және басқа да көптеген химикалийлермен байланысты күрделі физика-химиялық процестер жүзеге асырылады.

1. 2 Мұнайды біріншілік айдаудың физикалық негіздері

Мұнайды біріншілік айдаудың технологиялық негізінде мұнайды фракция деп аталатын құрамды бөліктерге физикалық бөлу процесі жатыр. Айдау мұнайды біртіндеп қайнатудың әртүрлі әдістерімен, пайда болған жеңіл ұшатын компоненттермен байытылған будың конденсациясы мен жинау арқылы жүргізіледі. Айдау процесін жүргізу үрдісіне қарай қарапайым және күрделі болып бөлінеді.

Қарапайым айдау сұйық қоспалардың біртіндеп, біррет және көпреттік булау жолымен жүргізіледі.

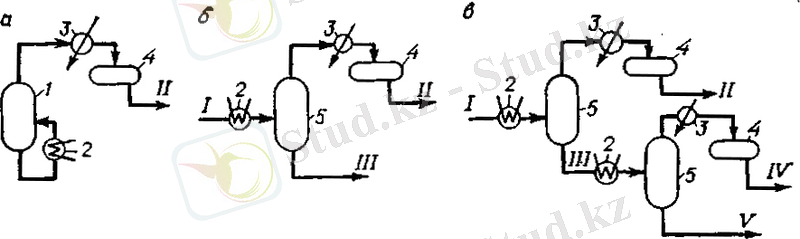

Біртіндеп булау жолымен айдау (1 а сурет) сұйық қоспаны 1 кубта біртіндеп үздіксіз бастапқыдан соңғы температураға дейін ысытудан үздіксіз шығарғанда бу пайда болады, олардың конденсациясы 3 аппаратта және 4 қабылдағышта немесе олардан жеке фракциялармен шығады.

Мұнай мен мұнайөнімдерін айдаудың бұл үрдісі лабораториялық практикада фракциялық құрамды анықтау кезінде ГОСТ 2177-82 бойынша стандартты аппаратта периодты әрекет болып табылады; сараптама мұнай мен мұнй өнімдерінің эксплуатациялық қасиеттерінің техникалық құндылықтары туралы талдауға мүмкіндік береді.

а - біртіндеп, б -бірреттік, в - екіреттік,

1 - куб, 2 -қайнатқыш, 3 - конденсатор, 4 -қабылдағыш, 5 - сепаратор,

I -шикізат, II -айдау, III -қалдық, IV - екінші сатының айдауы, V - екінші сатының қалдығы.

1 сурет. Қарайым айдаудың схемасы

Бірреттік булаумен айдау (1 б сурет) . Бастапқы сұйық қоспаны 2 қайнатқышқа жібереді, онда ол белгіленген қысыммен белгілі бір температураға дейін ысытылады; пайда болған және тепе теңдеу күйге жеткен бу және сұйық фазалар 5 адиабаттық сепараторда біррет бөлінеді. Бу фазасы 3 конденсатордан өтіп 4 қабылдағышқа түседі, бұл жерден дистилятт (айдаудың) ретінде үздіксіз шығарылады. 5 сепаратордың төменгі жағынан сұйық фаза қалдық үздіксіз шығарылады.

Бір реттік булау кезінде пайда болған бу мөлшерінің бастапқы қоспаның мөлшеріне қатынасын айдаудың үлесі деп атайды.

Бірреттік булаумен айдау қысым мен температура бірдей болғанда біртіндеп айдауға қарағанда көп айдау үлесін қамтамасыз етеді. Бұл маңызды артықшылықты мұнай айдау практикасында мұнайдың жеке компоненттерінің бөлінуі (крекинг) нәтижесінде максималды булануға қол жеткізу үшін қолданылады.

Көпреттік айдау жоғары температурада (немесе төмен қысымда) бірреттік булану процесін сұқ қоспаның алдыңғы бірреттік буланудан алынған қалдығын қайталау болып табылады. 1 суретте екіреттік айдаудың схемасы көрсетілген. Бірінші сатының бірреттік булануының қалдығы өте жоғары температураға дейін ысытылғаннан кейін екінші сатының сепараторына түседі, оның жоғарғы жағынан екінші сатының айдауын шығарады, ал төменгі жағынан екінші сатының қалдығын шығарады.

Бірреттік және көпреттік булаумен айдау үрдістері үздіксіз жұмыс істейтін қондырғыларда мұнайды қайта өңдеу өнеркәсібінде маңызды рөл атқарады. Бірреттік булау процесіне мысал болатын: мұнайдың фазалық күйінің (айдау үлесі) регенеративті жылуалмастырғыштарда және түтікшелі пеште жылан тәрізді түтікшеде ысытқанда ректификациялық бағананың қоректену секциясында сұйық фазадан бу бөлінеді.

Қарапайым айдау, әсіресе бірреттік булау варианты қоспаны құрамындағы компоненттерге толық бөлмейді. Толық бөліну үшін айдауды дефлегмациямен немесе ректификациямен жүргізеді.

Дефлегмациямен айдау айдау барысында пайда болған булардың біртіндеп конденсациялануына және конденсаттың (флегманың) бу ағымына қарсы қайтуына негізделген. Осы системадан кететін қарама қарсы сұйықтық пен бу ағымының арасындағы бірреттік және біржақты массаалмасудың арқасында булар қосымша қайнауы төмен компоненттермен байытылады, біртіндеп конденсациялану кезінде олардан қайнауы жоғары құрамдық заттар бөлінеді.

Дефлегмацияны айдау кубының үстінде орналасқан арнайы конструкциялы ауа немесе су конденсаторларында жүзеге асырады.

Ректификациямен айдау дефлегмациялық айдауға қарағанда қоспаларды нақты бөледі. Ректификацияның негізгі процесі айдалатын қоспаның қарама - қарсы жүретін бу мен сұйықтық арасындағы көпретті екіжақты масса алмасу болып табылады. Бұл процесті ректификациялық бағаналарда жүзеге асырады. Қарама-қарсы ағатын бу мен сұйықтық ағымдарының арасында тығыз үйкелісті қамтамасыз ету үшін ректификациялық бағаналар байланыс құралдары - табақшалармен және саптамалармен жабдықталған. Осындай байланыстар саны мен буға қарсы ағатын флегма мөлшерінен (суару) қоспаның компоненттерінің нақты бөлінуі байланысты.

Мұнайдың біріншілік айдауының қазіргі заманғы өнеркәсіптік технологиясы бу мен сұйық фаза түзетін ректификациямен аяқталатын бір және көпреттік процестерге негізделген. Дефлегмациялық айдау мен периодты ректификациялау, сонымен бірге біртіндеп булаумен айдау лабораториялық практикада қолданысқа ие.

1. 3 Соңғы дистиляттардың сапасы мен шығуын анықтайтын негізгі факторлар. Аппаратуралық рәсімдеу

Қазіргі заманғы АВТ мұнай бойынша максималды қуаты 3-8 млн. т/г ие, алынатын дистиляттар саны 6 дан 10 ға дейін, энергиясыйымды процестердің бірі болып табылады: отынның шығыны 20-22 кг/т мұнай (AT) немесе 30-35 кг/т мұнай (АВТ) . АВТ ға жалпы энергия шығыны (электроэнергияны, суды, ауаны және т. б. есептегенде. ) 45-50 кг/т мұнайды құрайды, яғни барлық өңделетін мұнайдың 4, 5-5, 0% құрайды.

Температура. Бағананың температуралық режимі айдаудың қажетті бөлігін қамтамасыз ететіндей болып таңдалады, сонымен бірге бағанадағы ең жоғарғы температура көмірутектерді жою температурасынан төмен болуы тиіс.

Қысым. Ректификацияны атмосфералық қысыммен де, атмосфералық қысымнан жоғары немес төмен болғанда да жүргізеді. Атмосфералық қысымнан төмен қысым қайнау жоғары қоспаларды бөлу үшін қолданылады, жоғары қысым кезіндегі ректификация бөлінетін қоспа атмосфералық қысым кезіне газ күйінде болғанда пайдаланылады. қысым жоғарылаған сайын бөлу айқындығы төмендейді, яғни ректификация процесі үшін қысымның төмен болғаны жайлы болады.

Флегмалық сан - ректификациялық табақшаға түсетін сұйықтық мөлшерінің одан шығатын бу мөлшеріне қатынасы. Флегмалық сан жоғары болған сайын, ректификацияның айқындығы жоғары, ендеше процеске кететін энергетикалық шығын жоғары болады.

Табақшалар саны. Ол көп болған сайын, байланыс сатысының саны көп және бөлу айқындығы жоғары болады, бірақ бағана да биік болып, капиталдық шығын да өседі.

Кез келген бағананың бөлуінің айқындығы жылу ресурсына байланысты болады.

Жылудың максималды ағымы ысытудың максималды температурасынан шығып шикізатпен енгізіледі. Жылуды сапалы енгізу үшін жылытылған шикізат ағымы тангенциалды енгізіледі. Егер шикізаттың температурасы төменгі жақтың температурасынан жоғары болса, онда ыстық шек жүргізіледі. Кейде парциалды қысымды төмендету үшін су буы енгізіледі. Температурасы төмен бағаналар үшін жылу екі үрдіспен жүргізіле алады: қайнатқыш арқылы өнім бағананың төменгі жағынан қйнатқыш арқылы өтеді және бағанаға енгізіледі немесе рибойлерлі жылу өткізгішке жіберіледі, бу бағанаға кетеді, ал сұйықтық шығарылады.

Жылу суарумен шығарылады: жоғарғы өткір (буланатын), аралық циркуляциялық суару, жоғарғы және төменгі циркуляциялық суару және конденсацияның шығару системасы (вакуумдық бағаналар үшін) .

Ректификациялық бағаналар. АВТ қондырғыларында бірнеше типті ректификациялық бағаналар қолданылады, олар былайша бөлінеді:

Алынатын дистиляттар санына қарай - қарапйым және күрделі бағаналар. Қарапайым бағаналар - бұл жанармай немесе дизельдік отынның екіншілік айдауын тұрақтандыратын бағаналар. Күрделі бағаналар - қондырғының негізгі бағаналары - атмосфералық және вакуумдық;

Ішкі байланыс қондырғыларының типі бойынша - саптамалы және табақшалы. Біріншіден бу мен сұйықтықтың массаалмасуы мен байланысы арнайы саптаманың дамыған бетінде қабықшалы режимде жүреді (әдетте бұл вакуумдық бағаналар), ал екіншіден - арнайы табақшаларда сұйықтықтың қабаты арқылы бу барботажы жолымен жүреді;

Бағанадағы қысымның деңгейіне қарай - атмосфералық, вакуумдық және жоғары қысымдық болады. Атмосфералыққа абсолютті қысым 200-250 кПа аспайтын бағаналар жатады (мұнай айдадуың атмосфералық бағаналары) . Вакуумдық бағаналарда абсолютті қысым әдетте 3-10 кПа құрайды, ал жоғары қысымды бағаналарда (тұрақтандырғыш) қысым 1, 0 МПа (1000 кПа) жетеді.

АВТ қондырғыларындағы түтікшелі пештер мұнайды ( мұнай), мазутты және бензинді ысытуға арналады, олар ректифкациялық бағаналарға жіберілетін негізгі жылу ағымын қамтамасыз етеді.

Мұнайөңдеудің ең алғашқы кездерінде (в 1920-40-е годы) ортасында конвенциялқ камералар мен көлбеу орналасқан радиантты және конвенциялы түтікшелер орналасқан қорап типті түтікшелі пештер қолданылған. Пештің жылан тәрізді түтікшелерінің ұзындығы 9-12 м жанатын жердің негізгі қабырғаларының негізгі бөліктерін экрандаған. Түтін газдары конвекциялық камераның асытндағы мұржа арқылы шығарылған.

Шатыр типті пештер металлсыйымды болған, орташа жылу қуатына қарай үлкен габаритке ие болған, сондықтан да қуты 3-6 млн. т/г. АВТ қондырғылары пайда бола бастағанда олар жаңа түтікшелі пештерге жіңішкекамералы форсирленген пештермен алмастырылды.

Жылуалмасу аппараттары. Кез- келген жылу процесі сияқты мұнай дистиляциясы процесі ректификациялық бағанаға жылу жіберу жолымен және одан төмен потенциалы жылудың қажет мөлшерін шығару жолымен жүзеге асырылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz