Пештердің жіктелуі, жылу генерациясы принциптері және металлургиялық қолданылуы

КІРІСПЕ

Пеш - отын жағу, электр энергиясын түрлендіру нәтижесінде алынған жылуды ғимараттарды жылытуға, материалдар мен бұйымдарды жылулық өңдеуге, т. б. мақсаттарға қолдануға мүмкіндік беретін құрылғы. Пеш жылу алынатын бөліктен, өңделмекші материалдар мен бұйымдар орналастырылатын жұмыстық кеңістіктен, бұйымдарды суытуға арналған жылу әкеткіштен, отын немесе электр энергиясын жеткізетін бөліктен, отын жанғанда бөлінетін қалдық заттарды сыртқа шығаратын құрылғыдан, материалдар мен бұйымдарды Пешке салатын, тасымалдайтын механизмнен, Пешті автоматты басқару жүйесінен, жанудан бөлінген газдардың қызуын пайдалануға мүмкіндік беретін арнайы құрылғылардан т. б. тұрады.

Пайдалану мақсатына қарай Пештер тұрмыстық және өнеркәсіптік болып бөлінеді. Тұрмыстық Пештің тағам даярлауға және үй жылытуға арналған түрлері бар. Бұлар көбінесе күйдірілген кірпіштен қаланады. Өнеркәсіптік Пешке заттардың ылғалдылығын кетіретін кептіру Пеші, ерітінділерді буландыратын Пеш, материалдардың агрегаттық күйін өзгертпей қыздыратын Пеш (қыздыру Пеші), заттардың механикалық қасиеттерін өзгертуге арналған терм. Пеш, минералдық шикізаттың құрылымы мен құрамын өзгертетін күйдіру Пеші, материалды сұйық күйге ауыстыруға, яғни балқытуға арналған Пеш (Мартен Пеші, Ватержакетті Пеш), т. б. болып бөлінеді. Арнайы әдістермен қыздырылатын Пештер де (мысалы, плазмалық Пеш, оптикалық Пеш, гелиопеш, т. б. ) болады.

Металлургеялык пештерде - күрделі физика-химиялық агрегат, онда жылутехникамен қатар материалдардың физикалық-химиялық өзгерулері, отынның жануы, электр энергиясының жылулық энергияға айналуы, қатты, сұйық және газ тәріздес ортаның қозғалыстары тәрізді маңызды процестер жүреді.

Түсті металлургияның пештердің жұмысы пештің жұмысы кеңістігінде тығыз байланыста өтетін келесі негізгі процестерден құралады:

- Материялдардың және өнімдердің физикалық - химиялық өзгеруі -

Техналогиялық процесс;

2. Отынның жануы немесе электр энергиясының жылу энергиясына

айналуы - энергетикалық процесс;

3. Газ және сұйық қозғасының процесс;

4. Қатты материалдардың қозғалысы механикалық процесс;

5. Газ, сұйық және қатты фазаларда өтетін сыртқы және ішкі - жылу

алмасу процесі;

- ЖЫЛУ ГЕНЕРАЦИЯЛАР ПРИНЦИПІ БОЙЫНША ПЕШТЕРДІҢ ЖІКТЕЛУІ

Пештердегі жылудың бөлінуі қандайда болмасын энергия түрінің жылулық энергияға айналуы болып табылады. Жылу алудың көздері:

1. Отынның химиялық энергиясы (отындық пештер) ;

2. Сұйық металл немесе шикіқұрамның химиялық энергиясы;

3. Электр энергиясы;

Отынның химиялық энергиясының жылулық энергияға ауысуы отынның отындық пештерде жану нәтижесіде өтеді. Мұндай пештерде жалындық және қабаттық режимдерде жұмыс істейтін пештерді жатқызуға болады. Жалындық пештердің жұмысшы кеңістігі әдетте пеш табанында ғана өңделетін материалдармен тиеледі. Жұмысшы кеңістіктің негізгі бөлігінде жалын және ыстық түтін газдары болады да, олар жылуды материалдарға беріп отырады. Мұндай пештер газ тәрізді немесе сұйық отынмен жұмыс істейді.

Қабаттың режимі бойынша жұмыс істейтін пештердегі отынды жағуды кесектелген материалдарды өңделген кезде қолданылады. Әдетте ол материалы барлық көлемі бойынша таралған және ыстық газдар оның кесектерінің арасынан өтетін тік пештерде (шахталы) іске асады. Пеш жұмысы қабатты режимде болғанда, жылу берудің үш түрін де (жылулық сәулелену, конвекция, жылу өткізгішік) бір-бірімен тығыз байланыста болады. Қабаттық режимнің үш түрі белгілі, бұл өңделетін материалдардың тығыз қайнаған және қалқыған қабаттары.

Тығыз қабатты пештерде құрамында қатты кесек отын болуы мүмкін, шикіқұрам пештің барлық көлемі бойынша тығыз қабатпен орналасып баяу төмендейді. Отынды жағу өнімдерін болып келетін ыстық газдар шикіқұрамның жеке кесектерінің арасынан қабат арқылы өтеді. Бұл металлургияда кеңінен таралған щахтылы пештер үшін тән.

Қайнау қабаты бар пештерде қабат газдардың динамикалық әсерінен тығыздалмаған күйде болады да, белсенді түрде араласады. Мұндай пештерден ұнтақталған отынмен қатар, өнделетін шикіқұрамды болатын жанғыш компоненттер де жанып кетуі мүмкін. Кейде аумен бірге газ тәрізді отын беріледі. Қайнау қабаты бар пештерді түсті металлургияда әртүрлі металлдардың сульфидтік концентраттары күйдіруде, сазбалшықты (глиназем) кептіру және кальцинациялау үшін кеңінен қолданылады.

Қалқыған қабатты бар пештерде шаң тәріздес күйге дейін жеткізген материалдарды өңдейді. Бұл кезде материалдың ұсақ бөлшектері бір-бірімен газ қабатымен бөлінген және қалқыған күйде онымен бірге қозғалысқа келеді. Мұнда ұнтақталған қатты және газ тәріздес отын қолданылады. Түсті металлургияның пештерінде, түсті металлдардың сульфидтерін балқыту кезінде күкірттің жануының жылуы қолданылады.

Қара және түсті металлургияда жылулық энергияның алу көзі балқытылатын шикіқұрамда және өңделетін металдың құрамындағы элементтерді жағу процесі кеңінен таралған. Қара металлургияда мұдай негізгі элемент болатты өндіру кезінде конвертерлерде шойыннан жағылатын көміртегі болып табылады. Түсті металлургияда негізгі жанатын күкірт болып табылады, күкірті жағу автогендік процестеріндегі жылудың генерациясының негізгі процесі болып табылады.

Бұл агрегаттың барлығында жылуды генерациялау процесі ұсатылған шикіқұраммен толтырылған көлемде немесе материалдардың тікелей өзінде жүреді. Сондықтан бөлінетін жылу өңделетін материалдардың барлық массасының бойымен таралады.

Электр энергиясының жылулық энергияға ауысуының негізінде жылудың генерациялануы келесі жағдайларға байланысты:

- Электр тоғының газ арқылы өтуі;

- Электр тоғының магнетитті өріске әсер етіп металда иірімділік ағымдар тудырада;

- Диэлектриктіктерді қайта магниттелуі және поляризациялануы;

- Электр тоғының электр өткізгіштігі бар қатты күйде сұйық дене арқылы өтуі;

- Элетрондардың кинетикалық энергия есебінен жылудың генерациялануы;

Жылулық генерациялардың аталған принциптерін доғал және плазмалық пештердің, индукциялық пештердің, диэлетрлік қыздыру қондырғыларында, қарсыласу және электрондық-сәулелік пештердің негізінде салынған.

Пеш агрегатында өтетін жылуды генерациялау процесінің түрі көп жағдайда пеш конструкциясының және оның жұмысшы кеңістігінде өтетін жылу және масса алмасу процестерінің сипатын анықтайды.

- ПЕШТЕРДІҢ ТЕХНОЛОГИЯЛЫҚ ҚОЛДАНЫЛУЫ ЖӘНЕ КОНСТРУКТИВТІК ҚАСИЕТТЕРІ БОЙЫНША ЖІКТЕЛУІ

Технологиялық қолданылуы бойынша металлургиялық пештерді балқыту және қыздыру пештері деп бөлуге болады. Балқыту пештері металдарды кеңінен алу және металды оған қажетті қасиеттерді беру мақсатымен қайта балқыту үшін қолданылады. Бұл пештерде материалдар өзінің агрегаттық күйін өзгертеді.

Қыздыру пештері материалды күйдіру (әкті, магнезитті, отқа төзімді материалдарды, т. б. ) және кептіру мақсатында қыздыруда сонымен қатар металға қысыммен өңдеудің алдында пластикалық қасиеттер беру металдың ішкі құрылымын өзгерту үшін термилық өңдеу қолданылады. Қыздыру пештерінде металдар материалдар өздерінің пештерін келесідей қасиеттер бойынша жіктеледі:

- Технологиялық қолданылуы бойынша - кептіру, күйдірі, балқту, тазарту, құю, қыздыру пештері - термилық өңдеу пештерінде жүреді;

- Жылулық көзі бойынша - көміртегі отынмен жұыс істейтін пештер, өңделетін материалдары өтетін эгзотермиялық реакцияның жылуымен жұмыс істейтін электрлік пештер;

- Жылуды беру әдісі бойынша - 1) қыздырылатын материалдырдың массасында жылудың бөлінуі болатын пештер; 2) жылудың бөлінуі өңделетін материалдардан бөлек өтіп материалға жылуалмасумен берілетін пештер; 3) жылудың бөлінуі оқшауланған пештер, Мысалы: муфельді немесе қыздыру құбырлары бар пештер;

- Жұмысшы кеңістік пішіні бойынша - тік жұмысшы кеңістікті бар шахталы пештер, көлденің жұмысшы кеңістік алаулы пештер ( дөңгелек, тіңк бұрышты, цилиндрлі және т. б. ) ;

- Жұмыс істеу әдісі бойынша - периодты және үздіксіз жұмыс істейтін пештер;

- Аулақтайтын газдардың жылуын қолдану бойынша - рекуперативті және регенеративті пештер, кәделеуіш қазандықтар жұмыс істейтін пештер;

Қазіргі кездегі пештер пештің өзінен және қосалқы жабдықтардын құралған күрделі агрегат болып табылады. Пештің өзіне жұмысшы кеңістіктің және отындық пештер үшін жанарғы, форсункалар ал электр пештері үшін резисторлар, электродтар тәрізді жылулық энергияны алуға қолданылатын қондырғылар жатады. Пештің жұмысы кеңістігінде негізгі технологиялық процестер өтеді. Қосалқы жабдықтардың құрамына аулақтайтын түтік газдарының жылдын кәдеге жыру қондырғылары, түтін мұржалар, әртүрлі клапондар, жапқыштар т. б. жатады

- ШИКІЗАТ ЖӘНЕ ЖАРТЫЛАЙ ӨНІМДІ КҮЙДІРУ ЖӘНЕ КЕПТІРУ

I. Кеңінен тараған төрт түрін қарастыруға болады:

- Көп табанды пештер - Ұзындығы бойынша көлденең табандармен бөлінген диаметрі 4-8 метр және ұзындығы 4-12 метр тік цилиндрлі пеш болып келеді. Бастапқы шикіқұрамды жоғарғы табанға тиейді де кезектеп бір табаннан келесі табанға біртіндеп итеру қондырғылары мен қозғалтып отырады. Итеру қондырғысы, орталық иіннен немес ескестері бар ұстауыштардан құралады. Отын мен ауа әрбір табанда бар терезелер арқылы пешке беріліп отырады.

- Барабанды айналмалы пеш - пішінің диаметрі 2-5 метр және ұзындығы 20-200 метр, көлденең орналасқан цилиндр болып келеді. Шикі- құрам мен отын әдетте пештің қарама-қарсы шеттерінен беріледі шикіқұрам айналудың және пештің біршама ылдилай отналасуының әсерінен қозғалуын айтады.

- Агломерациялық машина - Ені 1-4 метр, ұзындығы 10-50 метр. Болат тордың үздіксіз қозғалатын тізбегінен құралған. Шикіқұрам торларды бетінен қабатпен тиеліп машинаның бас жағында жағылады, ал күйдіруге қажет ауа матерпал қабаты арқылы торлардан тартылады.

- Қайнау қабатында күйдіру пештері - Көлденең қимасы 2-8 метр, биіктігі 3-15 метр, камерасы бар пеш. Ауа пешке табанында орналасқан көптеген саңылаулар арқылы беріледі де, өңделетін материалдар суықтың қайнауына ұқсайтын үздіксіз қозғалыс күйінде ұстап тұрады.

II. Кен, концентраттарды және жартылай өнімдерді балқыту және металдарды тазарту пештері:

- Шарпымалы пеш - Биіктігі 2-4 метр, ұзындығы 10-35 метр, ені 4-10 метр, көлденең камера болып келеді. Бастапқы шикіқұрамда күмбезде орналасқан немесе шеткі қабырғаларда орналасқан терезелері арқылы пешке тиейді, балқытудың сұйық өнімдері пеш былауда жинақталады. Отын пештің бас жағынан беріледі, ал жану өнімдері пеш соңында кетіріледі. Балқытудың өнімдері жинақталуына қарай пештен былау деңгейінде орналасқан арнайы саңылаулардан шығарылады.

- Шахталы пеш - Сумен суытылатын кессондардан жинақталған биіктігі 5-15 метр, ені 1-2 метр, ұзындығы 5-8 метр тік шахталы пештен құралған. Кесектелген шикіқұраммен отынды үстінен тиейді, ал ауаны пештің төменгі бөлігінде орналасқан фурмалар саңылаулары арқылы беріледі. Балқыту өнімі тұндырығыштар немесе алдынғы көрікке үздіксіз шығарылады отырады.

- Кен және жартылай өнімді балқытуға арналған - электр пешінің өлшемдері шарпылмалы пештен біршама кіші жұмысшы кеңістігінің пішініне ұқса болады. Күмбез арқылы пештің жұмысшы кеңістігіне электр энергиясы берілетін диаметр 0, 6-1, 4 метр 3, 6 көміртекті электродтар салынды. Шикіқұрамды тиеу және балқу өнімдерін шығару шарпымалы пешпен бірдей.

- Конвертер - Көлденең осі бойынша айналым жасайтын диаметрі 2-4 метр, ұзындығы 4-10 метр, көлденең цилиндр болып келеді. Сұйық штейін және қождаманы конвертер мойыны арқылы ауа былауға фурмалар арқылы беріледі. Құймалық қорытпаларды балқыту және дайындауға арналған пештер:

- Индукциялық пеш - Сыйымдылығы 1-30 тоннаға дейін балқыма болатын отқа төзімді тигельден құралған пеш. Пешке тиелетін металдар тигельді сыртынан қоршамайтын арнаулы орама (индуктор) индукциялайтын электр энергиясын металдың өзінде өзгерту арқылы бөлінетін жылудың есебінен қыздырып, балқиды.

Қорытпалардың сапасын арттыру үшін индукциялық пеш кейде вакуумдық камераларда орналасады.

- Вакуумдық доғалық пештер - 1-ші шығындалатын электрод; 2-ші вакуумдық камера; 3-ші сумен суытылатын кристализатор. Вакуумдық доғалық пеш, құрамында пештерге балқытылатын қорытпалармен бірдей немесе мыстан жасалған сумен суытылатын тигельден (кристализатордан ) құралады. Кристаллизатор гермитизацияланған және вакуумда орналасқан камералармен байланысады, бұл пештегі алынатын қорытпалардың жоғарға сапасын қамтамасыз етеді. Қорытпалар электрлік доғанаң әсерінен құрамы шығарылатын қорытпамен бірей болатын шығарылатын электродтардың бақу кезінде аланады.

Алуға доғалық вакуумдық пештерде массасы 05-30 т құймақалыптар алуға болады.

III. Түсті металдарды қыздыру және термиялық өңдеу пештері:

- Әдістемелік пештер - көлденеңінен созылған тік бұрышты жұмысшы кеңістігі бар пештер. Қыздырылатын бұйымдар механикалық иретмелегіштермен пештің тиеу шетінен қыздырылған бұйымдарды шығару шетіне үздіксіз қозғалып отырады. Әдістемелік пештің температурасы оның ұзындығы бойынша біркелкі емес және оның максималды мәні бұйымдарды шығару жағында болады. Отын әдістемелік пешке бұйымдарды шығару жағынан беріледі, ал айлақтайтын газдар табанда орналасқан саңылаулар арқылы ауа қыздырғыштарға жіберіледі.

- Камералық пештер - әдістемелік пештерден өлшемдері аз және жұмысының, периодты болуымен ерекшеленеді. Қыздырылатын бұйымдар табанда қыздырудың басынан алғанына дейін қозғалыссыз жатады да, кейін пештің барлық садкасы ауыстырылады. Температура камералық пештің барлық жұмысшы кеңістігі бойынша біодей болады. Түсті металдар және қорытпаларға арналған қыздыру және термиялық пештері көп көп жағдайда электрлік қыздырумен жұмыс істейді.

2. ЭЛЕКТР ПЕШТЕРІНДЕ БОЛАТ ӨНДІРУ

Болат өндірісінде оттегілі конвертерлік үрдістермен қатар электрлік пештерді пайдаланудың болашағы зор. Болат қорытудың электрлік әдістерінен электр доғалы және индукциялық пештер қолданылады. Конструкциялық, құрал-саймандық және арнайы болат пен қорытпалар өндіру үшін электрлік доғалы пештер кеңірек қолданыс тапты.

Электр доғалы пеште болат қорыту технологиясы

Пештің сыйымдылығы бірнеше тоннадан бірнеше жүзге дейін: 0, 5; 1, 5; 3, 0; 6; 12; 25; 50; 100; 200; 300; 400.

Электр доғалы пештің артықшылықтары:

1) арзан скрапты пайдалану;

2) температура жоғары;

3) пеш атмосферасының әр түрлі (тотықтандырғыш, тотықсыздандыр-ғыш және т. б. ) болуы;

4) қож негізділігі жоғары;

5) балқыманы комбинациялық әдіспен оттегісіздендіру;

6) жоғары қосындылы жоғары сапалы болат пен қорытпаларды өндіру.

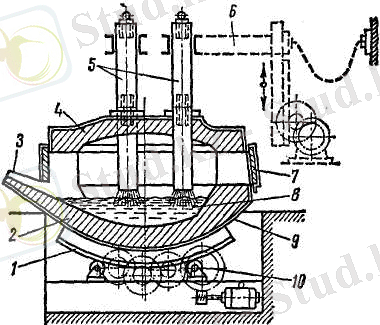

Электр доғалы пештің (1 сурет) жұмыстық кеңістігі төменде түппен 2, жоғарыда күмбезбен 4 және жан-жағынан қабырғалармен шектелген. Бір жақ қабырғада жұмыстық терезе 7 орнатылған, оған қарама қарсы-болат ағызатын тесік науамен 3 шектелген. Күмбезден 4 жұмыс кеңістігіне 3 графит электрод 5 түсірілген. Электродтардың бекіту 6 және вертикаль бағытта жылжыту механизмдері бар. Еңкейту механизмі 10 арқылы пеш болатты ағызу үшін 40-45 о -қа, жұмыстық терезе жаққа 10-15 о -қа қозғала алады.

Металды қыздыру және балқыту электр доғасының жылуы арқылы іске асырылады. Электр доғасы электродтар 5 мен металдың 8 арасында құрылады. Пештің шегені сыртынан қалың болат қаңылтырмен 9 қапталған. Пеш 2 тыянақ станинаға 1 орнатылған. Негізді электр доғалы пештің түбін магнезит кірпішінен қалайды, қабырғасын - магнезитхромиттен, ал күмбезін - хроммагнезиттен.

Электр доғалы пеш қаптамасының пішіні мынадай:

1) цилиндрлі;

2) көлбеу;

3) сатылы;

4) бөшке тәрізді;

5) цилиндр-конусты.

Кеңірек тарағаны цилиндр-конусты пішін.

Негізді электр доғалы пеште болат қорытудың екі технологиясы бар:

1) көміртекті шикіқұрамды тотықтыру;

2) қосындылы болат қалдықтарын қайта балқыту.

Технологияның бірінші варианты кеңірек тараған. Бірінші вариант бойынша қосындылы болат қорытудың классикалық технологиясы мына сатылардан тұрады:

1) пеш астауын жөндеу;

2) шикіқұрамдық материалдарды пешке салу;

3) балқыту;

4) тотықтырғыш кезең;

5) тотықсыздандырғыш кезең;

6) балқыманы шөмішке ағызу.

Алдыңғы балқыманы ағызған соң, пеш астауының тозған жерлеріне магнезит ұнтағын шашу арқылы жөндеу жұмыстары жүргізіледі.

Көміртекті шикіқұрамды тотықтырып болат алуда, шикіқұрамдық материал ретінде көміртекті әрі төмен қосындылы болат қалдықтарымен (90% және одан жоғары) бірге шойын (10 %-ға дейін) қолданылады.

Шикіқұрамдық материалдарды кранмен түбі ашылатын бадья (корзина) арқылы пештің үстінен (күмбезді ашып) салады. Кейбір сыйымдылығы аз ескі пештерде шикіқұрамдық материалдарды тиеу машинасымен жұмыстық терезеден салады. Шойын және болат қалдықтарын (скрап) тиеу кезінде 2-3 % әкті де салады.

Шикіқұрамдық материалдарды жоғарыдан тиеу пештері жіктеледі:

1. Күмбезі бұрылмалы пеш.

2. Күмбезі шегінбелі пеш.

3. Корпусы жылжымалы пеш.

Шикіқұрамдық материалдарды тиеген соң, электродтарды 5 түсіріп, токты қосады. Үш электрод пен металл арасында электр доғасы пайда болады. Электр доғасы жоғары температурасының әсерінен электродтардың астындағы материалдар балқи бастайды. Шикіқұрамдық материал балқыған сайын, электродтар төмендей бастайды. Пеш астауында сұйық металл деңгейі артқан сайын, енді электродтар көтеріле бастайды, өйткені автоматты реттегіштер доға ұзындығын тұрақты ұстайды.

Шикіқұрамдық материалдың балқуын тездету мақсатымен пеш трансформаторының жоғары сатысын қосады. Балқу кезеңінің соңына қарай трансформатордың қуатын төмендете береді. Сыйымдылығы үлкен пештердің корпусын жетекпен 60 немесе 40 о -қа бұрыла алатын етіп жасайды. Сонда электр доғасының «құдықтары» үштен алты немесе тоғызға дейін артып, балқу үрдісі жеделдейді.

Балқу кезеңін қысқарту мақсатымен шикіқұрамдық материалдың 3/4 бөлігі балқыған соң, фурма арқылы техникалық таза оттегімен үрлейді. Оттегі шығыны 5-10 м 3 /т болғанда, балқу кезеңі 10-20 минут қысқарады.

Балқу кезеңінде әкті мерзімді салып отырады, керек болған жағдайда темір кенін де пайдаланады.

Материалдардың балқуын тездету үшін газоттегілі жандырманы да қолдануға болады. Сонда балқу уақыты ғана емес, сонымен қатар электр энергиясының шығыны (10-15 %) да азаяды.

Шикіқұрамдық материалдың балқу кезеңінде физика-химиялық үрдістер орын алады. Si, Al, Ti түгелдей дерлік тотығып қож фазасына шығады; Mn 50 %-дай тотығады; сонымен қатар С мен Р бір бөлігі тотығады.

Шикіқұрамдық материалдың балқу үрдісінде пайда болған тотықтар әк және т. б. қосымша материалдармен қож фазасын түзеді. Шикіқұрамның балқу кезеңінің соңында металл мен қож фазасының құрамын анықтау үшін сынамалар алынады. Содан соң пешті жұмыстық терезе жаққа еңкейтіп, қождың 70-80 %-ын ағызады. Бұл қожбен шикіқұрамдағы фосфордың негізгі бөлігі кетеді. Енді тотықтандыру кезеңі басталады.

Тотықтандыру кезеңінің негізгі міндеттері:

1. Фосфордың мөлшерін қорытылатын болаттың төменгі шегінің мөлшерінен төмендету.

2. Газдар (сутегі, азот) мен оксидтік түйірлерді (кірінділерді) азайту.

3. Балқыманың температурасын көтеру және көлемі бойынша біркелкі ету.

Қождың көпшілік бөлігін ағызып алған соң, пешке қожтүзгіш материалдарды (1, 0-1, 5 % әк, керек болған жағдайда 0, 15-0, 25 % балқытқыш шпат, шамот кірпішінің сынықтары немесе боксит) салады.

Балқыма элементтерін (С, Mn, P, Cr және т. б. ) оттегіні үрлеп немесе темір кенін пешке мерзімді сала отырып тотықтырады. Аққыштығы жоғары қож түзіліп, металл температурасы 1500-1540 о С-ға көтерілген соң, пешті жұмыстық терезе жаққа қож үнемі ағып тұру үшін еңкейтіп, әк пен темір кенін мерзімді салып отырады. Сөйтіп, фосфорсыздану және басқа тотығу реакцияларына қолайлы жағдай жасайды.

Қождың негізділігі 2, 6-3, 0. Қождың негізгі компоненттерінің мөлшері: 40-50 % СаО; 10-20 % SiO 2 ; 15-20 % FeO. Тотықтандыру кезеңінің соңында металл фазасындағы Р мөлшері 0, 010-0, 015 %-ға дейін төмендейді.

Фосфорсыздану реакциясы

2[P] +5(FeO) +4(CaO) =(CaO) 4 ⋅P 2 O 5 +5[Fe]

Көміртегінің тотығуында пайда болған СО көпіршіктері балқыманы араластырып, оның температурасының көтерілуі мен біркелкі болуын жеделтеді әрі газдар мен металл емес кірінділердің металл фазасынан кетуіне ықпал етеді.

Тотықтандыру кезеңінің соңында балқымадағы көміртегінің мөлшерін балқытылатын болаттың төменгі шегінің мөлшеріне дейін төмендету керек.

Тотықсыздандыру кезеңінің негізгі міндеттері:

1) металл фазасындағы оттегіні азайту, яғни оттегісіздендіру;

2) күкірт мөлшерін төмендету;

3) болатты берілген химиялық құрамға жетілдіру;

4) балқыма температурасын реттеу.

Қазіргі кезде классикалық технологияның тотықсыздандыру кезеңі аса жауапты болаттарды қорытуда ғана сақталды. Ал конструкциялық, подшипниктік және т. б. болаттарды қорытуда тотықтандыру кезеңінен кейін төмендегі екі вариант тиімді деп есептелінеді:

1) сыйымдылығы төмен және орташа пештерде қысқартылған тотықсыздандыру кезеңін (ұзақтығы 40-50 мин) қолдану;

2) сыйымдылығы үлкен пештерде тотықсыздандыру кезеңін жүргізбеу. Бір қожды үрдіспен аяқтап, балқыманы пештен тыс өңдеу (вакуумдау, күкіртсіздендіргіш ұнтақ тәріздес қоспалармен үрлеу, жасанды қожбен өңдеу, аргонмен үрлеу) .

Бірінші вариант бойынша тотықтандыру кезеңінің қожын ағызған соң, пешке ферромарганец, ферросилиций және т. б. ферроқорытпаларды салып, тұнба (тереңдік) тәсілімен оттегісіздендіреді. Содан соң әк (2, 0-2, 5 %), балқытқыш шпат (0, 4 %), шамот сынықтары (0, 2-0, 4 %) және т. б. салып жаңа қож түзеді. Енді қожға ұсатылған материалдарды салу (ферросилиций, кокс және т. б. ) арқылы металды диффузиялық тәсілмен оттегісіздендіреді.

Бұл кезеңде негізділігі жоғары, FeO-сы төмен, активті қож түзілетіндіктен балқыманың күкіртсізденуіне қолайлы жағдай туады

[FeS] +(CaO) =(CaS) +(FeO)

Соңғы қождың негізгі компоненттерінің мөлшері: 53-60 % СаО; 15-25 % SiO 2 ; <5 % FeO. Қож негізділігі 2, 7-3, 3. Күкірт мөлшері 0, 020-0, 025 % және одан төмен.

Қож түзгіш материалдардың шығыны: әк 40-80 кг/т; темір кені 25-75 кг/т; балқытқыш шпат 5-9 кг/т. Оттегі шығыны 5-25 м 3 /т.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz