Құрылыс керамикасын өндіру технологиясы: шикізат, массаны дайындау және күйдіру

Жоспар

Кіріспе . . . 3

- Құрылыс керамикасын өндіруге арналған шикізаттар . . . 4

- Саз материалдарының қасиеттері . . . 6

- Шикізаттық материалдарды өндеу және қалыптық массаны дайындау . . . 7

- Керамикалық материалдарды кептіру . . . 10

- Керамикалық материалдарды күйдіру . . . 10

- Жартылай құрғақ престеу технологиясы . . . 11

7. Құрылыстық керамика бұйымдарын өндірудегі жабдықтар санын есептеу әдісі . . . 14

8. Қорытынды . . . 16

9. Пайдаланылған әдебиеттер . . . 17

Кіріспе.

Керамика деп әр алуан ылғалдықтағы, көпшілігінде минералдық немесе органикалық қоспалары бар, саздық біркелкі массадан түрлі тәсілдермен қалыпталып және жоғары температурада күйдіріліп жасалатын жасанды тас материалдары мен бұйымдарын айтады. Керамика - деп «keramike» грек сөзі («keramos» деген сөзден шыққан) - қыш өнері деген мағына береді. Сондықтан қазіргі кезде керамика технологиясында материал өндірісі мен берілген саз балшықтың құрамында айырмашылықтар болады. Керамикалық материал - бұл ерте заманнан бері келе жатқан адам қолымен жасалатын жасанды материалдардың бірі. Ең алғашқы керамикалық материалдардың негізгі түрлері ыдыс- аяқ және әшекей бұйымдар болған. Ең алғаш құрылыстық керамиканың өндіру Қытай, Батыс және Орта Азия елдерінде дамыған. Самарқандағы, Бұхардағы және Орта Азияның басқа елдерінде ғимараттар бір-бірінен керамикалық плиталардың әдемілігі, әсемдігі және күрделі өрнектері бойынша ерекшеленетін.

Керамика біздің ерте заманнан бері қолданып келе жатқан өте көне материалдардың бірі. Керамикалық өнеркәсіптің соңғы 100 жылдағы дамуы орыс ғалымдарының еңбектеріне байланысты екенінде дау жоқ.

Керамика - кәдімгі күйдірілген кірпіш, керамикалық тастар, черепицалар, қабырға, ғимарат жабыны, едендерге, қасбет, пеш, түтін шығаратын құбыр, канализация құрылғысына және тағы басқа өндірістерге қолданылады.

Осындай жолмен қазіргі кезде адамдар түсінігінде керамикалық өндіріс және керамикалық материалдар мағыналы, адам қажеттіліктерін қанағаттандыратын әр түрлі «керамикалық» материалдар болып табылады. Қазіргі кезде керамикалық материалдарды практика жүзінде қолданбайды деп айтуға болмайды. Себебі көптеген өндірісте, өнеркәсіпте керамикалық материалдарды көптеп қолданады. Қазіргі кезде керамикалық материалдар кеңінен таралған.

- Құрылыс керамикасын өндіруге арналған шикізаттар.

Керамикалық масса құрамына кіретін компоненттер - сазды материалдар және түрлі қоспалар. Шикізат араласпасындағы осы компоненттердің салыстырмалы құрамын, араласпа компоненттері және жартылай фабрикаттарды түрлі құрал-жабдықтармен өңдеу тәсілдерін өзгерте отырып, тағайындалуы, қасиеттері, құрылысы және сыртқы түрі бойынша әр түрлі бұйымдар дайындауға болады.

Керамикалық бұйымдар дайындау үшін шикізат араласпасының негізгі компоненті сазды материалдар -дала шпатты тау жыныстарының табиғи желге мүжілген өнімдері болып табылады.

Сазды материалдың белгілі бір түрдегі бұйымдар өндірісіне жарамдылығы, оның химия-минералогиялық және түйіршіктік құрамына тәуелді болатын қасиеттерімен анықталады.

Керамикалық - гончарлы саздар негізінен каолиниттен, кварц қоспасы бар гидрослюдалардан, дала шпаттары, темір тотығы, карбонаттар және т. б тұрады. Оларды беттік кірпіш, қасбеттік және едендік плиткалар, жол кірпіштері және плиткалар өндірісінде кеңінен қолданады.

Кірпіштік - екінші ретті шөгінді түзілімдер, минералдық және түйіршіктік құрамы тұрақсыз. Олар каолинит, гидрослюда, аз мөлшерде кварц қоспасы болатын монтмориллонит, карбонаттардан тұрады. Олар черепица, әрлеу плиткалары, керамзит және аглопорит өндірісінде қолданылады. Оларға төмен температурада балқып пісетін отқатөзімділігі 1350ºС және пластикалығы 7-15 саздар мен суглиноктар(саз бен құмнан тұратын тау жынысы) жатады.

Талап етілетін қасиеттерге ие бұйымдар өндірісі үшін жарамсыз бастапқы шикізаттың қасиеттерін реттеу үшін керамикалық массаға түрлі минералды және органикалық қоспалар қосылады.

Жүдедететін қоспалар пластикалығы жоғары саздардан қалыптанған керамикалық бұйымдарды кептіру кезінде ауалық шөгуін төмендетуге мүмкіндік береді. Бұл өз кезегінде бұйымдардың сызатқа төзімділігін арттыруға, кептіру ұзақтығын және шикі бұйымдардың шытынауын азайтуға мүмкіндік береді. Сонымен бірге, жүдедететін қоспалар күйдіру кезіндегі оттық шөгуді де төмендетеді.

Жүдедететін қоспаларға пластикалық дәрежесі 7-ден төмен жүдеу саздар, дегидратацияланған саз, құрамында 60-70%-ға дейін сазды фракция болатын көмір өндірісінің қалдықтары, шамот, кірпіш сынықтары, өлшемдері 0, 25-тен 1 мм-ге дейін кварцты құмдар, майдаланған шлак, күл, ұнтақталған құмтастар, кварциттер, маршаллит, диатомит, трепел және т. б. материалдар жатады.

Санитарлық-құрылыс керамикасы өндірісінде жүдеудететін қоспалар ретінде тальк және пирофиллит қолданылады. Қалыптау массасына қосылатын қоспалардың мөлшері: кварцты құм түріндегі массаларға - 10-25%, шамотты - 10-50%, көпшамотты массаларды қолданған жағдайларда - 90% дейін.

Жүдедеткіш әрі жанып кететін қоспалар ретінде көмір, ағаш үгінділері, майдаланған шлактар және отынды қалдықтары бар күлдер, және көмірді байыту қалдықтары қолданылады. Олар күйдіруге қажетті қатты отынның 85%-ға дейінгі массасын ауыстыра алады. Шикі бұйымның денесінде біркелкі таралған бұл қоспалар кеуекті бұйымдардың ішкі бөлігінің біркелкі пісуін қамтамасыз етеді.

Пластификациялаушы қоспалар пластикалығы төмен сазды шикізаттың қасиеттерін арттыру үшін қолданылады. Мысалы, лесстар мен лессті суглиноктарды қолдану кезінде. Оларға жоғары пластикалы («майлы») жеңіл балқитын және бентонитті саздар, түрлі ББЗ-лар (техникалық лигносульфаттар, СДБ, КМЦ және т. б. ), электролиттер (кальцийлендірілген сода, сұйық шыны, тұз қышқылы, хларлы темір, т. б. ) Жоғары пластикалы және жеңіл балқитын саздарды массаға негізгі саз массасының 50% мөлшері, ал ББЗ-лар шихта массасының 0, 2-0, 5% мөлшері көлемінде қосылады. Электролиттер құрғақ масса мөлшерінің 0, 05-2, 5% көлемінде қосылады.

Балқу температурасын төмендететін қоспаларды тығыздық пен беріктікті арттыру, сонымен бірге, төмен температурада күйдіру кезінде балқып пісуін жақсарту үшін қосады. Мұндай қоспаларға сазға қарағанда балқу температурасы төмен болатын материалдар (пегматиттер, сиениттер, дала шпаттары) немесе күйдіру кезінде саз компоненттерімен әрекеттесіп жеңіл балқитын қосылыстар түзетін материалдар (әктастар, доломиттер, перлит, магнезит) жатады.

Керамикалық бұйымдардың аязға төзімділігін арттыру үшін қалыптау массасына 2, 5%-ға дейін хлорлы кальций, натрий немесе алюминий қосады.

Түсінің ұзақ сақталуы үшін массадан 0, 5% көлемінде көмірқышқылды немесе хлорлы барий, ал зиянды ірі өлшемді әктасты қоспаларды жою үшін массадан 1, 5% мөлшерде хлорлы натрий немесе тұз қышқылын қосады.

Құрылыс керамикалық бұйымдардың өндірісінде массаның шихталық құрамына негізгі саздан басқа пластификациялаушы, жанып кететін, жүдеудететін және балқу температурасын төмендететін қоспалар қосады. Шихта құрамын есептеу кезінде негізгі шикізаттың химиялық және минералогиялық құрамы, оның иілгіштігі, кептіруге сезімталдығы және басқа қасиеттері ескеріледі.

Шихтаның құрамын зертханалық зерттеулер, әдебиеттердегі және өндірістік мәліметтерді, патенттік ізденістерді негізге ала отырып таңдайды.

- Саз материалдарының қасиеттері

Иленгіштігі. Керамикалық бұйымдар өндіру үшін иленгіштігі орташа, пластикалық саны 7 . . . 15 аралығындағы саздар пайдаланылады. Иленгіштігі аз балшықтар (Пл 7-ден төмен) қалыптанбайды, ал өте иленгіш саздар (Пл 15-тен жоғары) кептіргенде шытынайды.

Қамырдың аққыштық шегі былай сипатталынады. Қалыңдығы 1-1, 5 см қамырды фарфор тостағаны түбіне төсейді, шпательмен екіге бөледі; үш рет шіжігеннен кейін камырдың төменгі жағы қосылып, бет жағы қосылмай ашық қалуы тиіс.

Қамырдың шратылғыш шегі деп 0, 2-0, 3% су қосқанда оның ширатылығы жіпке айналу қабілетін, өлшемдерінің және көлемінің кішірейуін атайды. Отырғыштық бұйымның алғашқы өлшемдерінен процент арқылы анықталынады: әдетте бұйым 3-тен 18%-ға дейін шөгеді. Осыған сәйкес өлшемі стандартта көрсетілгендей бұйым алу үшін форманың (калыптың) көлемі ұлғайтылады. Бұйымның шөгуі камерада кептіргенде ылғал (су) бөлініп, ал күйдіргенде оның балқығыш құрамы басқа балқымайтын бөлшектерді өзіне тартуы әсерінен пайда болады.

Пісуі деп - күйдіргенде саздың тығыздығы өсіп (жоғарыда көрсетілгендей құрамындағы кейбір оңай балқитын бөлшектері балқып балқымаған бөлшектерді өзіне ығыстыру әсерінен), тас тәрізді денеге айналуын атайды.

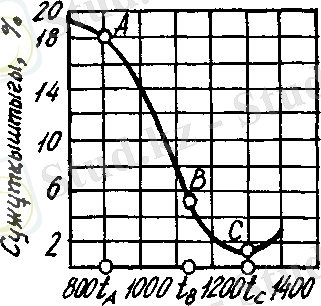

1-сурет. Күйдіру температурасына байланысты керамикалық бұйымдардың сужұтқыштығының өзгеруі: А, Б, С - бұйымдардың су жұтқыштық интервалы

1-суретте көрсетілгендей температура жоғарылаған сайын (С нүктесіне дейін) керамикалық бұйымның пісу дәрежесі өседі, ал сусіңіргіштігі азаяды. t с -дан жоғары температурада бұйымның пісуі емес күйуі балқуы байқалады. А мен С нүктелері аралығындағы температура бұйымның пісуі интервалы (аралығы) деп аталынады. Бұл интервал tс-tа-ға тең, мұндағы tа - пісудің басталуына, ал tс оның аяқталуына сәйкес температуралар.

- Шикізаттық материалдарды өндеу және қалыптық массаны дайындау

Керамикалық бұйымдарды өндіру мынадай негізгі процестерден тұрады: балшықты карьерден қазып алу, массаны дайындау, оны бұйым формасына келтіріп қалыптау, кептіру және күйдіру.

Балшықты массаны дайындау. Карьерден алынған балшықтың иленгіштігін арттыру үшін түрлі дайындау процестерінен өткізіледі. Мысалы, алынған балшықты бір жыл ашық ауада ұстайды. Осы уақытта ауа райының құбылыстарына тап болған балшық өздігінен уатылып, элементтік бөлшектеріне бөлінетіндіктен, оның иленгіштігі өседі. Осы мақсатпен балшықты оның құрамында кездесетін қоспа - тас (құм) түйіршіктерден механикалық немесе гидравликалық әдістермен ажырату да қолданылады. Бұл үшін балшық тасты бөліп шығаратын тасты айыратын біліктерден өткізіледі немесе сумен араластырылып суспензия (лай) дайындалады да, електен өткізіледі (0, 5 мм-ден жоғары түйіршіктер електе қалады) . Ол 18-22 немесе 8-10 % ылғалдылыққа дейін (бұйым өндіру үшін балшықты қалыптау әдістеріне байланысты) кептіріледі (кептіргіште бүркіп тозаңдату арқылы) .

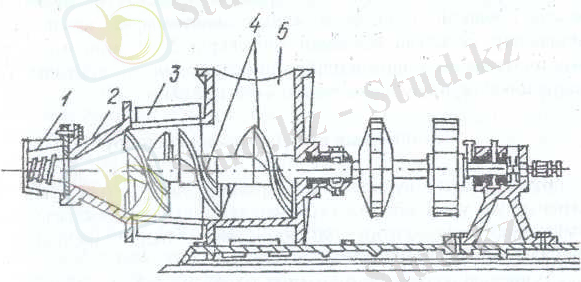

Қатты түйіршіктерден винтті біліктер арқылы ажыраған балшық майдаланылады, егер өндірісте бұйым илемді әдіспен қалыптанылса, 18-22 % дейін ылғалданылып, қалақты балшық иленгіштен өткізіледі (2-сурет) . Балшықты ылғалдау үшін су орнына бу қолданылса таспалық пресстің өнімділігі асады. Оған кететін электр қуаты 10-15 % кемиді, өйткені бу массаға терең тарап, суға айналады. Осының салдарынан балшық біркелкі, түгел ылғалданады. Буды қолданғанда масса 50 о С-қа дейін қызып, бұйымдарды кептіру уақыты қысқартылады.

Жартылай құрғақ қалыптау әдісі бойынша ылғалдылығы 8-10 % балшық пресс-ұнтақ түрінде престе үлкен (15-40 МПа) қысымымен тығыздалып қапталады. Пресс-ұнтақ шликерлік немесе кептіру-ұнтақтау әдістерімен дайындалады. Кептіру-ұнтақтау әдісі мына процестерді қамтиды: балшықты дезинтеграторлы біліктерде майдалау, майдаланған балшықты кептіргіш барабандарда кептіріп, кептірілген балшықты себетті дезинтеграторда ұнтақтау, бумен 8-10 % дейін дымқылдайды.

Жартылай құрғақ тәсілмен қалыптандырылатын бұйымдар үшін ұнтақтау алдында қажет етпейтін, аз дымқылданған табиғи балшықты пайдаланған жөн. Бұл әдістің иілімдік әдіспен салыстырғанда тиімділігі - өндірісте энергияның аз шығындалуы. Мысалы, илемділік тәсілмен өндірілген дымқылдығы 18-22 % 1000 кірпішті кептіру үшін 100 кг шартты отын шығындалады.

Құю (шликер) арқылы қалыптау. Бұл әдістің ерекшелігін үйдің сыртқы бетін өңдегіш глазурьленген тақталарды өндіру процестерін қарастырудан байқауға болады. Бұл тақталар құю әдісімен автоматтандырылған конвейерде құрамы үш түрлі шликерлерден өндіріледі. Конвейермен бірге жылжып келе жатқан керамикалық тұғырыққа (табанға), құйғыш аппараттар арқылы алдымен бөлуші, содан соң тақта, одан әрі глазурь қабаттарының шликерлері құйылады. Бөлуші қабат - шликері одан оңай бөлінуін қамтамасыз етеді. Конвейерде келе жатып бұл үш қабатты керамикалық масса тез кебеді де, алдымен тазалағыш, онан соң кескіш құбырғылардан өтеді. Кескіш құрылғы айналмалы дискілермен массаны өлшемі стандартқа сәйкес тақталарға қиып тұрады. Тұғырықтар құйылған масса технологиялық тізбекте 22-30 мин ішінде өтеді, сонан кейін тақталармен бірге жылытқыш қондырғыларға ауысады. Толық өндіріс циклі (күйдіру процестерімен бірге) 2 сағ уақыт алады.

Карьерден алынған балшықтың иленгіштігін арттыру үшін түрлі дайындау үдерістерінен өткізіледі. Мысалы, алынған балшықты бір жыл ашық ауада ұстайды. Осы уақытта ауа райының құбылыстарына тап болған балшық өздігінен уатылып, оның иленгіштігі өседі. Осы мақсатпен балшықты оның құрамында кездесетін қоспа - тас түйіршіктерден механикалық немесе гидравликалық әдістермен ажырату да қолданылады. Бұл үшін балшық тасты бөлек шығаратын винтті біліктерден өткізеді немесе сумен араластырып суцпензия дайындалады де електен өткізіледі (0, 5мм-ден жоғары түйіршіктер електе қалады) . Ол 18-22% немесе 8-10 % ылғалдылыққа кептіріледі. Жартылай құрғақ қалыптау ылғалдылығы 8-10%, балшық пресс-ұнтақ түрінде үлкен қысыммен тығыздылып кептіру- ұнтақтау әдістермен дайындалады. Қатты түйіршіктер винтті біліктер арқылы ажыраған балшық майдаланылады, егер өндірісте бұйы иілгіш әдіспен қылыпталынса 18-22%-ке дейін ылғалдалынылып, таспалы балшық иленгіштен өткізіледі. Балшықты ылғалдау үшін су орнына бу қолданылса, лтаспалы пресстің өнімділігі артады. Оған жұмсалатын электр қуаты 10-15%-ға кемиді, өйткені бу қамырға терең тарап, суға айналады. Осының салдарынан балшық біркелкі ылғалданады. Буды қолданғанда қамыр 50 0 С-қа дейін қызып, бұйымдарды кептіру уақыты қасқартылады.

Сурет-1. Таспалы пресстің сұлбасы

1-мүштік; 2-престің басы; 3- престің қабы; 4- шнектің қалақтары (таспалары) ; 5-балшық қабылдағыш (воронка) .

Кептіру-ұнтақтау әдісі балшықты біліктерде майдалап, майдаланған балшықты кептіргіш барабанда кептіріліп балшықты кәрзіңкеде ұнтақтап, одан кейін бумен 8-10% -ға дейін дымқылдайды. Бұйымдарды күйдірер алдында ылғалдылығы 5%-дан аспайтындай етіп 90 0 С температурада тунелді немесе камералы кептіргіштерден өтеді. Тунелді кептіргіште (ұзындығы -50м) арбаларға тиелген бұйымдар берілген жылдамдықөпен үздіксіз жылжып отырады. Арбаның жылжу бағытына қарама-қарсы ыстық ауа немесе пештен шығатын газ 120-150 0 С температурада беріледі. Тунелді кептіргіште бұйымды кептіру ұзақтығы 16-36 сағат болады.

- Керамикалық материалдарды кептіру

Қалыпталған бұйымдарды кептіру. Бұйымдарды күйдіргенде біркелкі шөгуі (отыруы) және шытынамауы үшін оларды күйдірер алдында ылғалдылығы 5 %-дан аспайтындай етіп кептіру (90 0 С-ға) қажет. Бұл туннельді немесе камералы кептіргіштерде өтеді.

Туннельді кептіргіште (ұзындығы 50 м дейін) вагонеткаларға тиелген бұйымдар берілген жылдамдықпен үздіксіз жылжып отырады. Вагонетканың жылжу бағытына қарама-қарсы ыстық (120-150 0 С) ауа немесе пештен шығатын газ беріледі. Туннельді кептіргіште бұйымды кептіру ұзақтылығы - 16-36 сағат.

- Керамикалық материалдарды күйдіру

Бұйымдарды күйдіру. Күйдіру - керамикалық бұйымдарды өндірудің соңғы процесі. Күйдіру әсерінен олардың құрылымы мен басқа да техникалық қасиеттері құралады. Кірпіш пен басқа да кеуекті бұйымдарды күйдіру процесі әдетте 950-1000 0 С-та аяқталады. Температура одан әрі көтерілсе, балқыған силикаттардың - сұйық ерітіндінің пайда болуы мен оның көбеюін тез жылдамдатады. Бұл ерітінді балшықтың бөлшектерін байланыстырып қана қоймай, керамикалық материалдарды (бұйымдарды) тығыздайды (су сіңіргіштігі 5 %-дан төмен) . Сұйық ерітінді көбейсе - ол артық күйдірілгеннің белгісі, бұйым қалпынан айырылады, оның бет жағы түгел балқиды. Ал күйдірілуі жетпесе, ол пісу процесінің толық бітпегенінің белгісі. Бұл жағдайда кірпіштің түрі қызыл емес ал қызыл болып, беріктігі, суға, аязға төзімділігі төмендейді.

Керамикалық бұйымдарды күйдіру үшін туннельді немесе сақиналы пештер қолданылады. Туннельді пештердің жұмысы автоматтандырылған: іші отқа төзімді футеровкалармен өңделген. Пештің ұзындығы - 100 м-ге дейін көлденең қимасы - 3м х 5м; ішінде бұйымдар тиелген вагонеткалар тұтас поезд құрап ақырын жылжып, жылыту (кептіру), күйдіру және суыту аймақтарынан өтеді. Жылыту аймағына бұйымдар тиелген жаңа вагонетка берілген кезде, басқа вагонетка күйдірілген бұйымдарымен суыту аймағынан шығады.

Қорыта айтқанда, пеште күйдіру - керамикалық бұйымдардың бірігуіне қажетті процесс. Бұйымдар эвтетикалық сұйық ерітіндінің бөлшектерді байланыстыру, қатты фазада жүретін реакциялар (қатты ерітінділер) және жаңадан пайда болған түрлердің кристалдану әсерінен бірігеді.

- Жартылай құрғақ престеу технологиясы

Беттік қыш кірлішті жартылай қүрғақ тәсілімен қалыптарда шикізаттық материалдар алдын-ала жанышқыларда майдаланған соң кептіргіш барабанда ылғалдылығы 6-8%-ға жеткізілгенше кептіріледі, одан кейін үлтақтагашта (дезинтеграторда) қайталап майдаланады, еленеді, ылғалдылыгы 8-12%-ға дейін жеткізіледі және біркелкі масса алынганша араластырылады. Саз ұнтагын сумен немесе бумен ылғалдандырады, одан соң екі білікті сазараластырғышында немесе булы суландырғышта үдемелі түрде араластырады.

Нәтижесінде ылгалдылыгы біркелкі қалыптау массасы алынады. Дайын массаны енімділігі - сағатына 1-15000 шартты дана кірпіш өндіретін гидравликалық немесе механикалық пресстерде қалыптайды. Арнайы вагоншаларға тиелген беттік қыш кірпіш күйдіру пешіне беріледі.

Күйдіру - қыш бүлымдарын өндіру технологиясының ең маңызды және соңгы кезеңі. Қыш бұйымдардың маңызды физикалық-механикалық қасиеттері 900-1100°С аралыгындагы температурада күйдірілуі нәтижесінде қалыптасады. Нақтылап айтқанда күйдіру нәтижесінде бұйымдар тас тәрізді күйіне көшіп беріктік, суға және аязға төзімділік көрсеткіштерін жетерліктей жогарылатып, керекті қүрылыстық-қолданыстық қасиеттеріне ие болады.

Қыш бұйымдардың күйдірілмеген калпымен салыстырғанда қүрылыстық қасиетін күрт өзгеруі күйдіру кезіндегі саздық массада жүретін физикалық-химиялык процесстермен түсіндіріледі. Мысалы, органикалық қосындылардың жанып кетуі, саздық минералдардың дегидратациялануы, кремнезёмнің полиморфтық езгеруі, карбонаггардың ыдырауы, қатты фазалардың синтезі, балқыманың пайда болуы жэне nice келе тығыздалып қыш денеге айналуы толып жатқан тізбектес физикалық-химиялық процесстердің жүруімен байланысты екеніне күмән жоқ.

Күйдіру пешіне алдын-ала кептірілген бүйымдар 8-12%-дық ылғалдылыгамен келіп түсетіндіктен 110"С-қа дейін баяу (50-80°С/сағ) қыздырғанда байланыссыз бос су толық бөлініп ажырайды. Температура 200 0 С- тан жогары көтерілгенде, органикалық қоспалары жанып кетеді, 400-700°С дейін қыздырғанда массадагы саздық минералмен жэне басқа қосындылармен химиялық байланыстагы суы ажырай жоғалады да, минералдық масса созымталдығын мүлде жогалтады.

Осы процесспен қатар, саздық минералдардың толык ыдырауынан бастап олардың кристаллдық торларының толық ыдырауына дейінгі процесстер жүреді, АІ2О3 жэне S1O2 тотықтарының аморфты араласпасы пайда болады. Мүның алдында температура 475°С шамасында шихтада болатын р-кварц көлемін үлкейте өзінің а-модификациясына кешеді. Сондыктан бұйымдарда олардың беріктігін төмендететін ішкі кернеу туады. Бүл кезенде температураның көтерілу жылдамдыгы 300-450°С/сағ аралыганда болуы мүмкін. Температураны 800°С-тан 1000°С дейін көтергенде қатты фазалар арасында жүретін реакциялар нэтижесінде жаңа кристаллдық силикаттардың, мысалы, силлиманиттің A2O3SiO2 жэне т. е. с. синтездердің қүрылуы мүмкін. Бұдан былайгы жоғаргы температурада (1200-1300°С) силлиманит муллитке 3Al203-2Si02 айналады. Бұл кезең саздық минералдардың кристаллдық торларының бұзылуымен және қыш дененің (черепок) едәуір өзгеруімен байланысты екенін ескере отырып, қыздыру жылдамдыгьш 100-200°С/саг дейін төмендетеді. Осы кезенде қатты фазалық синтездермен қабат қыш массасының жеңіл балқығыш қосындылары және минералдары біраз сұйық фаза (балқыма) құрады. Жэне де температура жоғары болған сайын сұйык фаза келемі кебейе түсіп, керамиканың тас тэрізді дене болып қалыптасуына ықпалын тигізеді. Яғни пайда болган сұйық фаза массадагы түйіршіктердің эрқайсысын каптап бір-біріне тартады жэне кеуектерін толтырады да, материалдың тығыздығын асыруға ықпалын тигізеді.

Сұйық балқымада жаңа қосындылар күрылу процесі тоқтаусыз жүреді де, одан кейінгі олардың кристаллдануы күйдірілетін материалдың тұтастануын қамтамасыз етеді. Бул женінен осындай қосындылардың бірі муллит ең маңьгзды кристаллдық онім болып саналады. Олар суытылу нәтижесінде тас сияқты тығыз қыш денеге айналады. Осы процессті балқыта пісіру (жентектелу) деп атауга болады (орысша «спекание» дейді) . Сонымен, балқыта пісірудің нэтижесінде күйдірілген материал тыгыздалып, оның ашық кеуектігі азаяды. Сондықтан қүрылыстық қыш бұйымдардың балқытыла пісіру дәрежесін олардың су сіңіргіштігімен тексереді.

Күйдірілген бүйымның су сіңіргіштігі 5% болғандағы температураны балқи пісудің басталуы ретінде қабылдайды. Отқа төзімділік температурасы мен балқи nice бастагандағы температура арасындағы айырмашылығын саздың балқыта пісірілу аралығы деп атайды.

Балқыта пісірілу аралығы кендеу болса, согұрлым бұйымның күйдірген кездегі деформациялық қауіптігі аз болады. Оңай балқытылатын саздардың балқыта пісірілу аралығы жақын (10-20 0 C) болып келеді. Олардан жасалған бұйымдарды эдетте 900-1000°С температурада күйдіреді, ал отқа төзімді жэне қиын балқитын саздардікі алшақ (100-250°С) болады да, олардан жасалғаи бұйымдар температурасы 1150-1400°С аралығында күйдіріледі. Неғүрлым саздың балқыта пісірілу аралығы алшақ болса, соғүрлым күйдіру процесін реттеу мүмкіншілігі жоғары.

Жартылай қүргақ қалыптау технологиясы арқылы толық денелі беттік қыш кірпішпен қатар қуысты, тесікті кірпіштер және тастар калыптауга болады. Қалыпталынған бұйымдар бірден күйдіру пішініне, одан эрі дайын өнім қоймасына жөнелтіледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz