Ферротитан: қасиеттері, өндіру технологиялары және Қазақстандағы өндірісі мен нарықтық жағдайы

Мазмұны

Кіріспе 3

Негізгі бөлім.

- Титан жалпы сипаттама 5

1. 1. Ферротитан 6

1. 2. Ферротитанның өндірісі 7

1. 3. Ферротитанның қолданылуы 13

1. 4. Ферротитан алудың екі кезеңді технологиясы 13

1. 5. Ақтөбе Ферроқорытпа Зауыты 17

1. 6. Қазақстан Республикасындағы ферроқорытпа өндірісінің

бүгінгі таңдағы дамуы мен күйі 19

1. 7. Ферротитанның әлемдік нарықтағы баға серпіні 22

Қорытынды 23

Пайдаланылған әдебиеттер 24

Кіріспе

Ферроқорытпалар - бұл темір қорытпасы өндірісінде кремнимен, марганецпен, хроммен, вольфраммен және басқа да элементтермен қоспалау, болат өндірісінде оның қасиеттерін жақсарту үшін қолданылады. Болатқа тиісті элементті таза металл түрінде емес, темір қорытпасы түрінде енгізу ыңғайлы, төмен температурада оның балқуы тиімдірек болады. Өйткені оның құны құйма темірмен салыстырғанда техникалық таза металлдан төмен.

Бастапқы шикізат алу үшін ферроқорытпаларға кендер немесе концентраттар қызмет етеді. Негізгі қорытпаларды өндіру үшін - ферросилиций, ферромарганец; силикомарганец және феррохром - кендерін пайдаланады, өйткені оларда қалпына келтіру, жоғару тотығу элементтері бар.

Ферровольфрам, ферромолибден, феррованадий, ферро-титан және басқа да кенді қорытпаларды өндіру кезінде кіші концентрациясы пайдалы элементтерді байыта отырып, негізгі жоғары элементті концентрат жеткілікті.

Ферроқорытпаларды тиісті металдарды қалпына келтіру, тотықтары арқылы алады. Кез келген қорытпаны алу үшін қолайлы қалпына шикізатты келтіру және қамтамасыз ететін жоғары сапалы өңдеу арқылы алу керек.

Дүние жүзілік тау кен металлургиялық кешенінің болашақтағы дамуы жəне Қазахстандағы металлургия саласының даму жолдары.

Қазақстан тау кен кешені дамудың қай жолымен барады? Дүние жүзілік тəжірибеге жүгінейік. Əлемде əртүрлі принципі əртүрлі бағытта дамыйтын минералды шикі зат көзі бар мемлекеттер бар. Біріншілердің қатарына Оңтүстік Африка мемлекеті жатады. Ол тау кен экспортқа, яғни шикілей сыртқа шығарумен айналысады. Бұл жағдайда мемлекет өте көп мөлшерде табиғи ресурстарды шетке шығарумен айналысады, ал олардың негізінен ВВП əсері экспорттаумен ғана шектеледі.

Екінші принципке жататын мемлекеттер минералды шикізат саласын дамуын қолданады, яғни минералды шикізатты терең өңдеумен айналысады (АҚШ, Канада) .

Сонымен өңделген шикізат тиімді болып шығады да, олардың тоғысу тізбегі қосылып бірнеше рет жайылма түрінде күшейтіледі. Халықа қызмет көрсету жəне қайта өңдеу машина жасау саласында тиімділігі ерекше көрінеді.

Ресей, Қытай, Канада, Оңтүстік Африка республикасы, Австралия, Америка түрлі түсті металл өндіруде дүние жүзі бойынша алдынғы қатарда келеді. Сонымен бірге шикізат ресурстарын сату артта қалған болмаса алысты болжамайтын мемлекет есептелмейді.

Табиғи қоры көп мемлекеттер экономикалық жетістіктегі жоғарғы көрсеткіштегі өнімді интенцификациялау арқылы жəне дайын өнімге жоғарғы бағалы қоспаларды қосу арқылы қайта өңдеп алады. Канада жəне Австриянның тəжирибелері көрсеткендей ВВП-ға жоғарыдағы айтылған бірлескен дүниелерді дұрыс қолдану жақсы нəтиже береді. Бұл жерде ерекше айтып өтуге болатын нəрсе, жоғарғы аты аталған мемлекеттер тек қана металды ғана шығарып қоймайды сонымен сапасы жоғары бақталастыққа лайық өнім шығарады.

Минералды шикізат ресурстарына бай елдердің тəжірибесі көрсеткендей, Отандық металлургия болашағының дамуын жеделдету мен диверсификацияның тереңдігіне жəне металлургияның компанияларды жетілдіруге сонымен бірге олардың стратегиялық мақсатына байланысты.

Біздің елде осы саланың ары қарай магистральды дамуы екі вариант бойынша жүзеге асады.

Біріншіден - бұл сала шикізат секторы ретінде таратылады, яғни металлургияның ферроқорытпа өндірісі жəне халық шаруашылығының басқа салалары дамуында толық тапсырмаларды орындау қатарымен жылжу, жаңа металдық қорытпа, бір қорытпаның басқалармен орын ауысуы өндіріс технологиясының толық жетілдіруі жəне жақсаруы қойылған. Осы тапсырмалардың сəтті шешімдерін табу мамандардың металлургиядағы металдар мен қорытпалар аумағында білімі терең болу керек жəне ферроқорытпалардың құрамы мен қасиеттерінің, көрсетілген барлық өзгеру заңдылықтарымен негізгі құрамының өзгеруін білуі жəне де металл оның қосылыстарын алудағы жаңа зерттеу әдістерін білуі болып табылады.

Ферроқорытпаларды алудың негізгі жағдайы жəне соның негізінде қорытпалар баяндалған. Қорытпаны легірлеу, өндірістік қорытпалар, ферроқорытпаның пайдалану аумағы жəне соның негізндегі қорытпалардың принциптері көрсетілген. Əртүрлі қорытпалардың құрылыстық жағдайына негізделінген талдауға арналған үлгілі қорытпаларды алу келтірілген .

Титан жалпы сипаттама

Титан - металл, оның тығыздығы 4, 5 г/см3 тең, балқу температурасы 1670° С, титанның қайнау температурасы 3170° С. Титанның көміртегімен қорытпасы - берік карбид TiC (Тпл = 3177° С), кремниймен - силицидтер Ti5Si3, TiSi және TiSi2, олардың ішінде ең берік болып табылатыны титан және кремний қорытпасы, Ti6Si3 (Тпл = 2120° С) . Титанның алюминиймен қорытпалары - бұл интерметалдық қосылыстар TiAl және TiAl3. Оттегімен титан бірқатар тотықтарын түзеді: қос тотығы TiO2, тотық Ti2O3 және шала тотығы TiO, оларды балқу температурасы тиісінше 1950, 2130 және 2020° С тең. Титан және темір қорытпасы - интерметалдық қосылыстар TiFe2 және TiFe, олардың балқу температурасы 1427 және 1317° С тең. Ферротитан құрамы -кестеде келтірілген. Титан құрамына әр түрлі минералдар: ильменита FeO. TiO2, рутила TiO2, перовскита CaO. TiO2, ксантитана ТіО2. (Al2O3) . nH2O және т. б. Ферротитан шикізатын алу негізінде шикізат алу ильмениттық концентраттар қызмет етеді. 1-сортты ферротитан өндіру үшін титан концентраты >42% TiO2, < 53, 6% Fe2O3; <2, 5% SiO2; <0, 025 Р и <7% Н2О болуы тиіс.

Титанды қорытпалар - құрамына алюминий, молибден, ванадий, қалайы, темір, т. б. элементтер қосылған титан негізді қорытпалар. Титан болат пен басқа қорытпаларға қосылатын лигерлеуіш элемент ретінде пайдаланылады. Химиялық активтілігі жоғары болғандықтан титан балқымасы ауадан оттек, азот, сутек, т. б. элементтерді қарқынды жұтады. Осының салдарынан өнеркәсіптік деңгейде тазатитанды өндіру қиындық туғызады. 20 ғасырдың 50-жылдары таза (99, 9%) титан өндіру тәсілдері пайда болды. Таза титан механикалық қасиеттері бойынша темірмен шамалас, бірақ меншікті салмағы одан екі еседей жеңіл және жегі орталарға төзімді келеді. Мұндай қасиеттер титанды қорытпаларда да сақталған. Титанды қорытпалардың беріктілігі жоғары, тығыздығы төмен. Сондықтан өнеркәсіпте көбінесе титанның қорытпалары пайдаланылады. Титанды қорытпалардың механикалық және физикалық қасиеттері әр түрлі болады. Ыстыққа төзімділігі жағынан титанды қорытпалар алюминийлі қорытпалар мен тоттанбайтын болат аралығында болады. Олар белгілі бір температураларда қатты күйден фазалық ауысуға ұшырайды. Бұл титанды қорытпаларды болаттар секілді терм. өңдеуге және қасиеттерін жан-жақты өзгертуге мүмкіндік туғызады. Титанды қорытпалар 300 - 500°С аралығында жұмыс істейтін реактивті қозғалтқыштар мен ядролық реакторлардың кейбір тетіктерін жасауға, авиация мен ракетажасау салаларында, энергетикалық машиналар мен кеме жасауға, химиялық өнеркәсіпте, тұрмыстық бұйымдардың кейбір бөліктерін жасауға, т. б. пайдаланылады. Қазақстанда титанды қорытпалардың едәуір бөлігі Өскемен титан-магний комбинатында шығарылады.

Ферротитан

Қазіргі кезде қара металлургияның ең маңызды бағыттарының бірі өндіріс көлемінің материалдарын өсіру, шығарылатын өнім сапасын арттыру, қарқыны өндіріс көлемін ұлғайту болып табылады. Яғни конструкциялық материалдар өндірісі аз металл сыйымдылықпен бірақ жоғары механикалық қасиеттері арқылы қол жеткізіледі, элементтердің енгізілу қорытпасы түрлі легірлеуші болып табылады. Мұндай элементтер алғашқы таза түрінде, бірақ жиі ферроқорытпа түрінде білдіретін темірдің элементтері. Ферротитан ең тиімді және кең таралған ферроқорытпа болып табылады.

Ферротитан - бұл титан және темір қорытпасы, онның құрамында ең аз титан массасы бойынша - 20%, ал ең жоғары - 75%. Ферротитан өнімділігі қайта балқыту немесе қалпына келтіру жолымен шығарылады. Айта кету керек, ферротитан қорытпасы құрамында алюминий, мыс, кремний және кейбір қоспалар, бірақ аз мөлшерде болуы мүмкін. Ферротитан кейде бірнеше маркалары болады, олардың әрқайсысында әр түрлі қоспалар болады: ФТи25, ФТи70С05, ФТи30, ФТи70С08, ФТи70С1, ФТи70С05Сн03, ФТи57С7 және ФТи35С8.

Ферротитанның ең таралғаны болат құю өнеркәсібінде . Ол болаттан жасалған қоспаларды қышқылсыздандыру және лигерлеуіш үшін пайдаланылады. Ферротитан өнімі коррозияға ұшырымайды, сол қасиеттері арқасында ферротитанды жиі тот баспайтын болат өндіру үшін қолданады. Сонымен қатар, қорытпа неғұрлым жауапты конструкциялық болаттар соңғы балқыту кезінде раскисления және газсыздандыру мақсатында қолданылады. Ферротитан дәнекерлеу электродттарын дайындайды.

Ферротитан ферроқорытпа тобына жатады, легірлеуіш қышқылсыздандыру үшін пайдаланылады. Ферротитан құрамында 35-ке дейін немесе 60% - титан, 1-7 % аллюминий, 1-4, 5 % кремний, 3 % мыс, қалғаны темір және оның қоспаларын құрайды.

Ферротитан өндірісі кен өндіру үшін болат қоспаларын легирлеуші, оны газсыздандыру және қышқылсыздандыру арқылы пайдаланылады. Құрамында ферротитан бар болаттар жоғары механикалық қасиеттерімен ерекшеленеді. Ферротитан көміртегімен титан карбидін байланыстырады. Отқа шыдамды және тот баспайтын қасиеттері есебінен дәнекерлеуі және оның коррозияға қарсы тұруы жақсарады.

Балқыманың құрамына темір кіреді, оның есебінен титанның балқу температурасы жеңілдетіледі титанның меңгерілуі төмендейді.

Ферротитан - бұл аралық қорытпа. Ол өндірісте тот баспайтын болаттан жасалған бұйымдарда қолданылады. Ферротитанды болатқа қосу кезінде ол ерекше қасиеттері бөленеді және коррозияға ұшырамайды. Тонна болатты легирлеуші кезінде титан шығыны шамамен 0, 5-2% құрайды.

Ферротитанды екі тәсілмен алады. Біәріншісі- термиялық алюминий тәсілі- бұл балқыту ильменит концентраты және титан қалдықтарынан алынады. Бұл жағдайда аз пайызды ферротитан алынады. Екінші тәсіл бұл - электр пеште темір және титан қалдықтарын еріту арқылы, яғни жоғары пайызды ферротитан алынады.

Ферротитан - бұл ферробалқыту компоненті негізгі титан болып табылады. Басқа да химиялық элементтер - алюминий, кремний, көміртек, фосфор, күкірт, мыс, вольфрам, молибден, қалайы, ФТи70С08 маркалы сондай-ақ марганец және хром, ферротитан шағын қоспалардың шекті мәні, олардың әрқайсысы үшін таңбаларды материал анықталады.

Ферротитанды тотықтыру үшін күйдіру температурасы 1100-1150 С күкіртті төмендету үшін 0, 1-0, 5 до 0, 04% және кристалдық тордың бұзылу ильмениттің ауысуына тотығуы темірді тотықтырады, термо процесін арттыруға мүмкіндік береді де титанды пайдалануды ұлғайтады да алюминий шығынын азайтады.

Ферротитанды өндіру үшін металл титан қалдықтарын пайдаланады, олар құрғақ, титан жаңқасы брекеттеулі немесе пакетте темір ыдыста болуы тиіс.

Ферротитан өндірісі

Түрлі маркадағы 20-40% Ti, < 0, 2% - Ға, 1-12% Si, <3% Си, 6-дан 18-25% AI құрамында ферротитан отандық стандарттарға сәйкес болады.

Мыс, алюминий және кремний - жағымсыз, бірақ оларсыз болмайтын қоспалар. (Сонымен қатар стандартта, құрамында 65-78% Ti қорытпалар көзделген, айырмашылығы индукциялық пештерде титан губкасымен немесе титан қалдықтарынан, болат ломмен алынады)

Металлургияда титанды болат жəне балқымаларды дегализациялау, раскисления жəне легірлеуге қолданылады. Тат баспайтын жəне ыстыққа төзімді болат дайындауда, титанды стабилизатор ретінде қолданылады. Көміртегіні берік карбидтерге байланыстырып жəне хром карбидтерінің пайда болуына қарсы титан интеркристалды коррозияны азайтады жəне хромоникельді болаттың пісірілуін жақсартады.

Титанның қасиеттері төменде көрсетілген:

Атомдық нөмірі 22

Атомдық массасы 47, 90

Тығыздығы, кг/м3 4, 51

Температура, К:

балқу . . . 1941

қайнау . . . 3533

Оттегімен титан келесі оксидтерді түзеді: ТiO2 - амфотерлі оксид (балқу температурасы 2128К, қайнау температурасы 3200К, ал 3200К Ti3O2 түзілу арқылы бөлінеді) ; Ti3O5 - 2450К балқып 3600К қайнайды; Тi2Оз - 2400К балқып 3300К қайнайды; ТiO - 2010К балқиды. Осы оксидтер кристалдың модификация қатарын түзеді. Термиялық төзімді оксидтер деп: ТiO, Тi3О5 (жоғарғы температурада) жəне Тi2О3 айтады. Бұл оксидтерден басқа титан металлургиясында маңызы жоқ. белгілі Тi3О жəне Тi6О оксидтері бар. Ti-AI системасының қатарында белгілі алюминидтер бар, солардың ішінде өте төзімділері TiAI3. Гомогенді ауданда Ti3AI жəне Ti2AI алюминидтері белгілі.

Ti-AI системасында 1323К (5 - 10% АI) жəне 1448К (14 - 20% АI) перитектоиды құбылулар жүреді. АI ерігіштігі a-Ti 6%-дан 873К-да 8% 1323К дейін өседі. Ti3AI жəне Ti2AI интерметаллоидтердің болуы мүмкін. Ti3AI сеткасының параметрлері келесідей: a=0, 5765нм и с=0, 4620нм; с/а=0, 801. Темірмен титан кез келген балқыма да TiFe2 мен TiFe қосылыстарын түзеді.

TiС системасында берік карбид түзіледі (тығыздығы 4, 4кг/м3, Т

қай =3673К тең) . Ti қат + С қат = TiС қат реакциясы үшін Гиббс энергиясы келесі теңдеумен сипатталады DG 0 T = - 186870 + 13, 24Т,

Нитрид титан 2TiO2+4С+N2=2TiN + 4CO реакциясынан түзіледі.

TiN 4 , Ti 5 N 6 , Ti 3 N4 жəне TiN 2 белгілі қосылыстары, бұл қосылыстар гомогендіктің мүмкін болатын TiN кең көлемін сипаттайды. TiN тығыздығы 5, 2кг/м3, ал балқу температурасы 3303К. Ti + 1 /2N2 = TiN реакциясының мөлшері DG 0 1500 = - 8 + 22, 21T. Ti - Si системасында Ti3Si, TiSi2, TiSi, Ti5Si3 силицилары болады. Оларға қарағанда Ti5Si3 сұйық кезде (балқу температурасы 2393К) берік болады. Қатты титанда кремнийдің ерігіштігі 3%-дан аспайды. Титанның кремниймен əрекеттесу реакциясы жəне соған сəйкес DН 0 T (кДж/моль) өлшемдері:

5Ti қат + 3Si қат =Ti5Si3 қат ; DH0 298K = - 581, 2 ± 34;

Ti қат + Si қат =TiSi қат ; DH 0 298K = - 129, 9 ± 8; 31

Ti қат + 2Si қат =TiSi2 қат ; DH 0 298K = - 135, 3 ± 8;

Қатты металдық титан 25% алюминийге дейін ериді жəне TiAI жəне TiAI 3 системасының қосылыстарын түзейді.

Табиғатта таза күйінде көп кездесетін ТiO2 оксиді үш минерал түзеді: рутил, брукит, анатаз.

Рутил - тетрагональды системада тығыздығы 4, 2 - 4, 3кг/м3 жəне қаттылығы 6 - 6, 5 (ондық системада) болатын минерал. Əдетте рутилдің құрамында FeO жəне Fe2O3 10%-ға дейін болады. Брукит (ромбалық модификация) жəне анатаз (тетрагональды модификация) аз кездеседі.

Табиғатта титан көбінесе темір оксидімен жиі кездеседі. Ильменит FeTiO3 əр түрлі темір оксидінен тұратындықтан химиялық құрамы əр түрлі болады. Псевдобрукит (Fe2O3- TiO2) ромбалық системаға жатады. Оның қаттылығы 4, 6кг/м3 жəне тығыздығы 6. Перовскит (СаТiOз) 35, 3% Ti-нан жəне аздаған темір II оксидінен тұрады.

Ферротитан металлургияда басты минералдар ильменит жəне титаномагнитті кендер болады. ТМД-да титанға бай кен орындары көп. Кен көбінесе 15 - 45% TiO2 тұрады. Барлық кендер гравитациялық, магнитті жəне флютациялық əдістермен байытылады.

Титанды көміртегі, кремний жəне алюминий арқылы тотықтыруға болады.

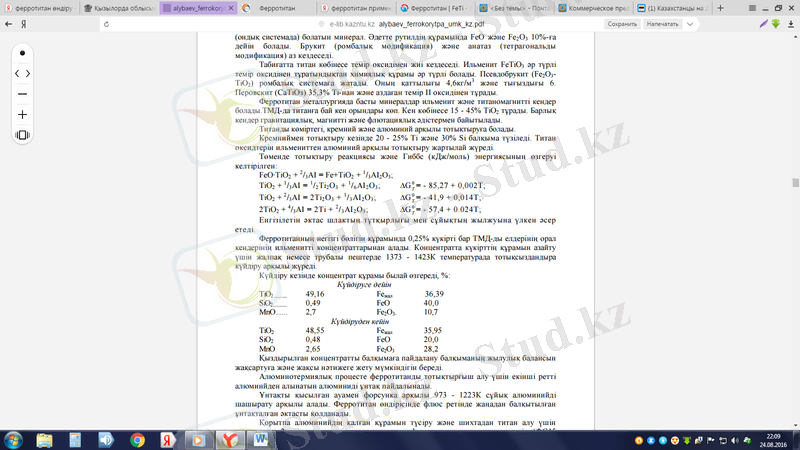

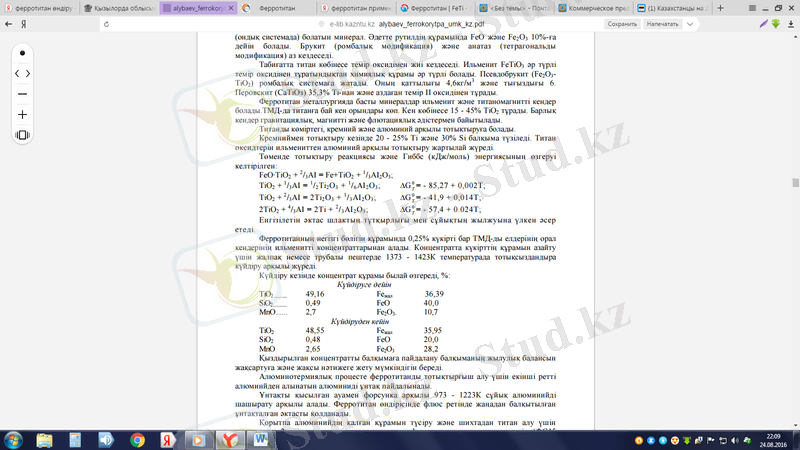

Кремниймен тотықтыру кезінде 20 - 25% Ti жəне 30% Si балқыма түзіледі. Титан оксидтерін ильмениттен алюминий арқылы тотықтыру жартылай жүреді. Төменде тотықтыру реакциясы жəне Гиббс (кДж/моль) энергиясының өзгеруі келтірілген:

Енгізілетін əктас шлактың тұтқырлығы мен сұйықтың жылжуына үлкен əсер етеді.

Ферротитанның негізгі бөлігін құрамында 0, 25% күкірті бар ТМД-ды елдерінің орал кендерінің ильменитті концентраттарынан алады. Концентратта күкірттің құрамын азайту үшін жалпақ немесе трубалы пештерде 1373 - 1423К температурада тотықсыздандыра күйдіру арқылы жүреді.

Күйдіру кезінде концентрат құрамы былай өзгереді, %:

Қыздырылған концентратты балқымаға пайдалану балқыманың жылулық балансын жақсартуға жəне жақсы нəтижеге жету мүмкіндігін береді.

Алюминотермиялық процесте ферротитанды тотықтырғыш алу үшін екінші ретті алюминйден алынатын алюминиді ұнтақ пайдалынады.

Ұнтақты қысылған ауамен форсунка арқылы 973 - 1223К сұйық алюминийді шашырату арқылы алады. Ферротитан өндірісінде флюс ретінде жаңадан балқытылған ұнтақталған əктасты қолданады.

Қорытпа алюминийдің қалған құрамын түсіру жəне шихтадан титан алу үшін қалыңдығы 2мм-ден артық емес ұнтақталған ферросилицияның аз мөлшерін (ФС45 немесе ФС75) қосады. Балқыту процессі кезінде пайдаланатын бай темір кені (95 - 97% Fe2O3) шихта құрамына кірмейді, ал теміртермитті тұндырғышқа шлак королькаларды 32 түсіру үшін қолданалады. Шихтаны мөлшерлеу жəне араластыру шнекті қоректендіргіштермен, мерниктен жəне барабанды араластырғыштардан арнайы құрылғы қолданылады.

Ферротитанды қорыту бірнеше секциядан тұратын немесе ажырамалы бөлшектерден тұратын ашық шойын горндарда жүреді. Қыздырылған горн қабырғаларын құрамында (95%) уатылған магнезиттен, (0, 7%) сұйық шыныдан жəне (4, 3%) отқа төзімді балшықтан тұратын сулы ерітіндімен бүрке шегендейді. Шеген қалыңдығы 10-15мм.

Шихта балқытудың жылдамдығы 300кг 1мин 1м 2 құрайды. Шихта балқытудың жылдамдығында ванна айнасын балқыту кезінде жылу шығынын азайтатын шихта қабаты түзіледі. Шихта салудың үлкен жылдамдығы, қорытпа мен шихтаның бұзылуына алып келеді.

Балқытуды массасы 3000-4500кг құйма металл алу үшін өлшенді шихтамен жүргізіледі. Концентраттың массасы 4, 2т болса, балқыту ұзақтығы 15-18 мин болады.

Барлық шихта балқытылған кейін қоспаға құрамы: 330кг темір кенін, 35кг алюминийлік ұнтақ, 20-30кг ферросилици жəне 50кг əктасты теміртермиттік балқыманы қосады. Сондай-ақ термитті қоспа шлактың температурасын жоғарылатады жəне корольков металдың тұнуына жақсы жағдай жасайды.

Темір магнитті тұнба балқытылуынан кейін балқыма металл мен шлак толық суығанша горнда тұрады, содан кейін біріктірілген горн болаттарын ажыратып, өнімді вагонеткадан алады.

Темір магнитті кесекті шлактан ажыратып, суға шайып, массасы 10-15кг болатын бөліктерге бөледі.

Шлактың еселігі 1, 3 құрайды. Шлак құрамы: 78, 09% АI 2 О 3 ; 4, 87% Ti 2 O 3 ; 4, 32% ТiO; 0, 50% FeO; 0, 41% SiO 2 ; 0, 11% MnO; 9, 30% CaO; 2, 40% MgO. Абразивті шлакты өнеркəсіпте қолданады.

Стандарттық құрамды (20% Ti) 1т ферротитанды балқыту кезінде титанды өндіруге кететін қалдық мөлшері; кг:

Ильменитті концентрат (42% ТiO2) . . . 965

Титан қалдығы (97% Ti) 71

Екінші ретті алюминий (90% AI) 397

Темір кендері . . . 75

Ферросилиция (75% Si) . . . 5, 4

Əктас . . . 239

Титанды алу 64 - 66% құрайды.

Жоғарыда төменгі запалмен балқыту варианты қарастырылған, сонымен қатар жоғары запалмен балқу варианттары да бар.

ФТиСи-1 балқымасында алюминийдің құрамы 15-20% -ға жоғарылайды, ал кремний 30%-ға дейін. Бұндай балқымаларды ильменитті концентраттан пештен тыс алюминотермиялық əдіспен алады.

Бұндай балқымаларды болатпен қоспаны легірлеуге, титанды губка жəне металдық хромның орнына пайдаланылады.

Никельдік негізде темірсіз балқымаларды легірлеуге титан-никель балқымасы металдық титанның орнына қолданылады. Электро пеш арқылы қалыптан титан оксидтерін алюминотермиялық тотықтандыру негізінде алу технологиясы. ЭТН-1 маркалы Ti - Ni балқымасының құрамы төменде көрсетілген, %:

Ti 7 - 15 Si0, 08%

C Ni - қалғаны.

Отандық стандарттарға сəйкес ферротитанның əр түрлі маркаларының құрамы 20- 40% Ti, < 0, 2% С, 1-12% Si, < 3 % Си, 6-дан 18-25%-ға АI болады. Мыс, алюминий жəне кремний - жағымсыздар, бірақ шарасыз қоспалар. (Сонымен қатар 65-78% Ti құрамының стандарттық балқымалары қарастырылған, қалған титан қалдығының балқымасын немесе титандық губканы болат сүйменмен индукциялық пеште алады . )

Құрамында 20-40% Ti бар ферротитанды титаномагнитті кендерден титан жəне темір оксидтерінің концентраттарын алюминиймен тотықсыздандыра балқытып, алюминотермиялық процесс арқылы алады.

Тотықсыздандыру келесі экзотермиялық реакциялар арқылы жүреді:

TiО2 + 4 /3A1 = Ti + 2 /ЗА12О2 + 197400 Дж;

2FeO + 4 /3A1 = 2Fe + 2 /ЗА12О3 + 575400 Дж;

2 /3Fe2О3 + 4 /3A1 = 4 /3Fe + 2 /ЗА12О3 + 567000 Дж.

Бөлінетін жылу процессі футеровандық шахтада (горнда) пештен тыс жүргізуге мүмкіндік береді. Fe2О3 жəне FeO алюминиймен реакциясы кезінде шихтаның бірлік массасына TiО2 қарағанда көп, Fe2О3 үшін 4108кДж/кг жəне 3289кДж/кг FeO, TiО2 үшін 1701кДж/кг тотықсыздандыру процессінде темір оксидтерін қосу жылудың көбеюіне алып келеді.

Есептеулер көрсеткендей, салыстырмалы жылу ильменитті концентраттың оксидтерін тотықсыздандыруға 1900-1950°С температураны пайда болған метал жəне шлакты тұндыру коральков металы жəне жылу шығындарының балқытуын қамтамасыз ете алмайды. Шихтаның құрамына 8% темір кенін қосып 200°С-ға дейін қыздыру арқылы керекті жылу мөлшерін алады.

Шихта

Шихтаны ильменитті концентрат, темір кені, алюминий, əктас жəне ферросилиций құрайды. Илменитті концентрат құрамында 40-42% TiО2 жəне 50-55% (FeO + Fe2О3) титаномагнетитті кенін магнитті сепарация арқылы бөліп алады. Күкірттен құтылу үшін концентратты 1000- 1150°С температурада күйдіреді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz