Материалдардың қаттылығын өлшеу: Бринелль және Роквелл әдістері мен аспаптары

Материалдардың қаттылығын өлшеу құралдары

МАЗМҰНЫ

Кіріспе 3

І. Негізгі бөлім 4

1. Материалдардың қаттылығы 4

2. Материалдардың қаттылығын анықтау әдістері 6

2. 1 Бринель әдісі бойынша қаттылықты (НВ) өлшеу 8

2. 2 Роквелл әдісімен қаттылықты (HRA, HRB, HRC) өлшеу 10

2. 3 Қаттылықты анықтау 13

3. Материалдардың қаттылығын өлшеу құралдары 14

Қорытынды 25

Әдебиеттер тізімі 26

КІРІСПЕ

Жұмыстың мақсаты: Материалдардың қаттылығын анықтау әдістері, Бринель әдісі мен Роквелл әдісімен қаттылықты анықтау. Материалдардың қаттылығын өлшеу құралдарының сипаттамаларымен танысу.

Жұмыстың көкейтестілігі: Металдар мен қорытпалардың механикалық қасиеттерін анықтайтын негізгі көрсеткіштері: беріктігі, созылымдылығы, тұтқырлығы және қаттылығы арқылы сипатталады.

- Қаттылық деп металдар мен қорытпалардың жергілікті деформацияға, демек бір дененің екінші денеге енуіне қарсылық көрсету қабілеті аталады. Осы қаттылық қасиеттерін өлшейтін тәсілдерінің бірі Бринелль және Роквелл тәсілдері. Аталған әдіс бойынша металдың қаттылығын тәжірибе жүзінде өлшеп үйрену. Қаттылықтың өлшем бірліктерімен танысып қана қоймай материалдардың қаттылығын өлшеу жұмысын атқаратын құралдарды білу.

Жұмыстың құрылымы: Курстық жұмыс кіріспеден, негізгі бөлімнен, қорытынды, пайдаланылған әдебиеттерден тұрады. Курстық жұмыстың негізгі бөлімінде материалдардың қаттылығы, сол қаттылығын анықтау әдістері және де қаттылықты өлшеу құралдары туралы қарастырылған.

І. Негізгі бөлім

1. Материалдардың қаттылығы

Қаттылық (орыс. твердость ) - металдың ішіне басқа қаттырақ дененің кіруіне қарсылық жасау қабілеті; материалдардың жергілікті жанасқан күштік әсерлер кезінде беттік қабатының созымды деформацияға немесе морт қирауға қарсыласу қасиеті тексеру.

Қаттылық - деп минералогия ғылымында көбінесе бір минералды екінші минералмен тырнап сызғанда соған қарысу дәрежесін айтады. Мұнымен қатар минералдың қаттылығы сыртқы механикалық күштің әсеріне қарысу дәрежесі деп те аталады. Бірақ сыртқы механикалық әсердің өзі де бірнеше түрлі болады, соған қарай минералдың қарысу дәрежесі де әр түрлі болады. Мысалы, минералдың сызуға, бұрғылауға, тілуге, қайрауға, қысуға көрсететін қарысу әсері түрлі-түрлі болмақ . Сондықтан минералдың қаттылығы дегенде оның қандай механикалық әсерге қарысуы екендігін қоса айта кету керек. Мысалы, минералдың сызғандағы қаттылығы немесе минералдың қайрағандағы қаттылығы деген сияқты. Минералдардың қаттылық дәрежесін анықтау үшін шкала ретінде он түрлі минерал алынған. Мұны алғаш ұсынған неміс ғалымының атына Моос шкаласы деп атайды. Моос шкаласындағы он минералдың ең жұмсағы бірінші, ең қаттысы оныншы болып нөмірленген. Әрбір үлкен нөмірлі минерал өзінен кейінгі әрбір кіші нәмірлі минералдың бетіне сызық түсіре алады.

Моос шкаласының эталоны (өлшеуіші) ретінде алынған он минерал мыналар:

- Тальк - Mg3[Si4O10] [OH] 2

- Гипс - CaSO4• 2Н2O

- Кальцит- СаСО3

- Флюрит - СаF2

- Апатит -Са5(РO4) 3F

- Ортоклаз - K(AlSi3O8)

- Кварц - SiO2

- Топаз - Al2(SiO4) (F, ОН) 2

- Корунд - Аl2O3

- Алмаз - С

Осы қаттылық шкаласын пайдалана отырып, минералдың қаттылығын анықтау әдісіне тоқталайық. Ол үшін қаттылығы анықталатын минералдың бетін бір эталон минералмен, мысалы кварцпен сызып көреді. Егер кварц сызық қалдыратын болса, онда онан кейінгі ортоклазбен сызып көреді. Біздің қаттылығын айырайық деп отырған минералымыз ортоклаз бетіне сызат қалдыратын болса, оның қаттылығы 7-ден төмен, 6-дан жоғары, яғни 6, 5 болғаны.

Моос шкаласы онша дәл өлшеуіш емес, бірақ ол іс жүзінде қолдануға қолайлы. Мұнан басқа қаттылықты дәлірек өлшейтін шкалалар бар. Солардың бірі - Ауэрбахтың абсолюттік шкаласы. Бұл шкала Моос шкаласына дәл келмейді. Мысалы, Моос шкаласында тальк 1-орында болса, Ауэрбах шкаласында ол 5-орында, Моос шкаласында корунд 9-орында болса, Ауэрбах шкаласында ол 1000-орында, алмаз-10-орында болса, кейінгі шаклада 2500-орында. Алайда 2-7 орындары аралығындағы қаттылық ты алатын болсақ, онда бұл екі шкаланың бір-біріне едәуір сәйкес келетінін көреміз. Көпшілік минералдардың каттылығы шындығында сол 2 мен 7 орындарының аралығында болады. Сондықтан Моос шкаласы көп жерде қолайлы шкала болып табылады.

Жаңадан жасалған тағы бір абсолюттік шкаланы қарастырайық. Ол шкала ПМТ-3 атты аспаппен елшеу арқылы жасалған. Бұл аспап кәдімгі микроскоп, оның тубусына алмаз пирамида орнатылған ерекше жабдығы бар. Микроскоп столын 180° айналдыруға болады. Минералдың қаттылығы өлшенетін жеріне (бетіне) алмаз ұшын (пирамида ұшын) қояды да, оның үстіне салмақ түсіреді. Салмақ қысымының әсерінен минералдың бетіне алмаз ұшының батқан дағы түседі. Столды 180°-қа айналдырғанда ол дақ микроскоп астынан көрініп тұрады. Алмаз пирамидасының минерал бетіне батқан дағын микроскоп арқылы өлшейді. Минерал бетіне дақ түсіретін пирамиданың үстін басқан салмақ шамасы минералдық қаттылық саны болады. Мұнда қолданылатын салмақ 2-200 г шамасында. Пирамиданың, табаны квадрат болады, ал оның қарама-қарсы жақтары арасындағы бұрышы {\displaystyle ~{\alpha }}α=136°, бет ауданы мм 2 -мен өлшенеді. Осы әдіспен өлшенген минералдың микроқаттылығы (Н) әрбір мм 2 бетке түсетін кг салмақ (яғни кг/мм 2 ) түріндегі сан болып табылады. Сонымен, қаттылықсаны төмендегі формула бойынша табылады:

{\displaystyle H=2\sin {\frac {\alpha }{2}}\bullet

мұнда,

d - пирамида дағының диагоналі (мм),

Р - салмақ (кг),

{\displaystyle ~{\alpha }}αα- пирамиданың қарсы беттері арасындағы бұрыш (136°) .

формуладағы {\displaystyle \sin {\frac {\alpha }{2}}} мәнін орнына қойғанда формула мына түрге келеді:

{\displaystyle H=1, 854{\frac {P}{d^{2

Осы қаттылық саңының куб түбірі Моос шкаласының нөміріне шамалас деп есептейді. Сонда микроқаттылық дәрежесін мынадай формула бойынша белгілеу ұсынылады:

{\displaystyle H_{0}=0. 7\cdot {\sqrt[{3}] {H}}}

Минералдардың барлық бағытындағы қаттылығы бірдей бола бермейді. Кейбір минералдардың қаттылығы, оның оптикалық қасиеті сияқты, әр бағытында әр түрлі, яғни анизотроп болады. Дистен (Al 2 SiO 5 ) минералы қаттылық анизотропиянық айқын мысалы бола алады. Оның ұзынша кристалынық бойлық бағыты бойынша қаттылығы 4, 5, оған көлденең қысқа бағыты бонынша қаттылығы 6, 5. Дистен деген атының өзі сол екі түрлі қаттылығына байланысты қойылған: ди - грекше екі (екі түрлі), стенос - қарысу деген мағынада. Кейінгі кездегі зерттеулерге қарағанда кристалдардың анизотроп (векторлық қаттылығы көп минералдарда болатындығы байқалған. Тіпті кубтық сингонияға жататын минералдардың өзінде векторлық қаттылық болатын көрінеді. Мысалы, ас тұзы кристалы кубының бір жағындағы қаттылығы көрсетілген (оны «қаттылық розеткасы» дейді) . Сонымен минералдың жымдастығы көрініп тұратын бағытында қаттылығы нашар, оған көлденең бағытта жақсы болады.

Біз жоғарыда кристаллохимияда және баска да бөлімдерде минералдардың, кристалдардың барлық қасиеттері олардың ішкі құрылысына байланысты екенін көрдік. Қаттылық қасиеттер де сол атомдардың (иондардыд) орналасу құрылысына байланысты беріктігіне негізделген.

Мұнда ерекше көзге түсетіні су молекуласы (Н 2 O) бар минералдар әр қашанда жұмсак келеді.

Катиондардың валенттігі өскен сайын минералдың қаттылығы арта беретіні байқалған. Сонымен қатар, координация санының артуы да қаттылықтың артуына себепші болады. Оған керісінше, иондық радиус артқан сайын қаттылық кеми береді.

Бірақ қаттылық женінде біздің білгеніміз әлі де жеткіліксіз. Кейбір жағдайларда координациялық сан кеп болса да, атомдардың орналасуы өте тығыз болса да зат жұмсақ болады. Мысалы: алтын, күміс, мыссияқты металдардың координациялық саны 12 болғанмен, олардың каттылығы 3-4-тен артпайды.

Дүниедегі ең катты минерал - алмаз. Минералдардың басым көпшілігі орташа қаттылықта болады (2-ден 6-ға дейін) . Орташадан көрі жоғарырақ қатты минералдар сусыз тотықтар мен кейбір силикаттар қатарына жатады. Мысалы: кварц - SiO 2 ( қаттылығы 7), касситерит - SnO 2 (6-7), корунд - Аl 2 O 3 (9), шпинельдер - MgAl 2 O 4 (8), топаз (8), берилл (7, 5-8), турмалин (7-7, 5), анарлар (7 шамасы) т. б.

Қаттылықты анықтау аз деформацияланатын шыңдалған қатты болат, алмаз немесе ұатты қорытпа материалдардан жасалған шарт, конус, пирамида немесе ине пішіндес ұшықтың металл бетіне тигізетін әсер арқылы өлшейді. Ұштықтың тигізетін әсерінің сипатына қарай ажыратылатын қаттылықты өлшеудің бірнеше әдістері бар. Ұштықты үлгіге өндіру арқылы қаттылықты өлшеу тәсілі өте көп қолданылады. Едәуір күшпен өндіру нәтижесінде ұштық астындағы және оның жанындағы металдың беткі қабаты пластикалық деформацияланады. Үлгіге түсетін күшті тоқтатқаннан кейін онда таңба қалады. Сондықтан қаттылықты үлгіге ұштықты ендіру арқылы өлшегенде пластикалық деформация тек пластикалық металдарға ғана емес сонымен қатар кәдімгі механикалық сынақтарда соғылғанда, қысылғыштығына, бұрылғыштығына, иілгіштігіне микроскопиялық деформацияға морт сынатын, мысалы шойын металдар да білінеді. Сонымен қаттылық сынақ жүргізілетін жерді пластикалық деформацияға қарсы әсерді сипаттайтын және басқа механикалық қасиеттерден анықтау әдісімен ажыратылатын механикалық қасиет болып табылады.

2. Материалдардың қаттылығын анықтау әдістері

Қаттылықты өлшеудің мынандай артықшылықтары бар:

Қаттылықты өлшеу ең әуелі үлгідегі түсірілетін күштің шамасымен металдың қасиетіне байланысты болатын материалдарға дененің біршама үлкен тереңдікке енуімен сипатталады. Сонымен қатар көптеген сынақтарда үлгіге едәуір өлшемді дене ұлттық дене, мысалы диаметрі 10 мм болат шар өндіріледі, соның салдарынан деформацияланған көлемде қорытпаның барлық фазалары мен құрылымы құраушыға өлшенетін материалға тән мөлшерде болады. Бұл жағдайда өлшенген қаттылық сыналатын тұтас дененің қаттылығын сипаттайды.

Металдар мен қорытпалардың механикалық қасиеттерін анықтайтын негізгі көрсеткіштері: беріктігі, созылымдылығы, тұтқырлығы және қаттылығы арқылы сипатталады.

Қаттылық деп металдар мен қорытпалардың жергілікті деформацияға, демек бір дененің екінші денеге енуіне қарсылық көрсету қабілеті аталады. Материалдың қаттылығын анықтау үшін оның беткі қабатына есепті күшпен индентор (болат шаригі, алмаз конусы мен пирамидасы немесе инелер) батырылады. Материалдың бетіне индентордан түскен іздің диаметрін немесе ену тереңдігін өлшеу арқылы қаттылық анықталады. Осы зертханалық жұмыста Бринелль және Роквелл әдістерімен қаттылықты өлшеу қарастырылады.

Бринелль және Роквелл әдістерімен қаттылықты өлшеу статикалық (түсетін күш біртіндеп баяу беріледі) сынауға жатады.

Қаттылықты өлшеу арқылы металдың механикалық қасиетін анықтаудың басқа әдістерімен салыстырғанда көптеген артықшылығы бар, олар:

- арнаулы үлгіні қажет етпейді,

- өнімділігі жоғары;

- қаттылықты өлшегеннен кейін тетіктер бүлінбейді, бастапқы жұмыстарын атқаруға жарамды.

- қаттылықты анықтау арқылы металдардың басқа сипаттамаларын

болжаммен бағалау мүмкіндігі бар. Мысалы, металды созып сынаудағы беріктік шегін, σ в анықтауға болады.

σ в = κ ∙ НВ, (2. 1)

Мұндағы κ- материалға байланысты алынатын коэффициент:

κ = 0, 34 - болат НВ 120 - 175;

κ = 0, 35 - болат НВ 175 - 450;

κ = 0, 55 - жасытылған мыс, жез және қола;

κ = 0, 33-0, 36 - алюминий және оның қорытпалары.

Ұштықты (индентор) үлкен жүктеменің әсерімен батыру кезінде металдың бетіне түскен ұштықтың аумағы пластикалық деформацияланып, ұштықтың орнында ойық қалады. Сынақтағы металдың қаттылығы жоғары болса ұштықтан түскен ойық кішкене болады.

2. 1 Бринель әдісі бойынша қаттылықты (НВ) өлшеу

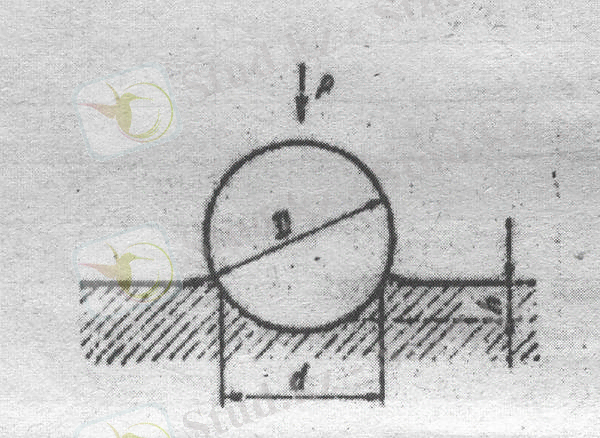

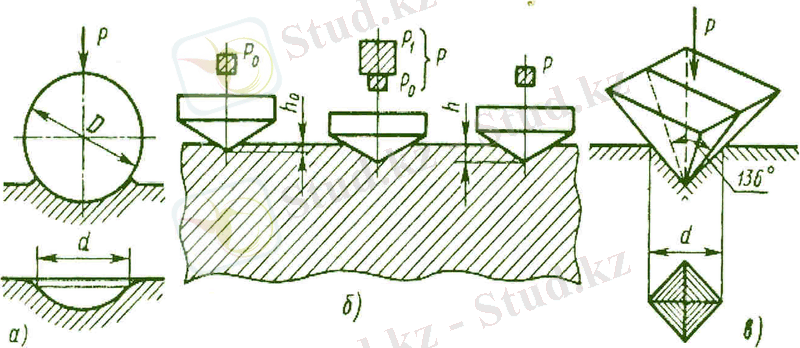

Бринелль әдісі бойынша қаттылықты өлшеуде сынақтағы үлгіге Д диаметрлі болат шарикті белгіленген күшпен мөлшерлі уақыт батыру керек (2. 1 сурет) . Қаттылықты өлшеу үшін ТШ типті қаттылықты өлшеу құралы пайдаланылады.

2. 1 сурет - Бринелль әдісі бойынша қаттылықты өлшеу схемасы.

Батырылған шариктің ізі үлгінің бетінде қалады. НВ әріптерімен белгіленетін Бринелль қаттылығы сфералық ойықтың беткі F ауданына Р жүктеменің қатынасы арқылы анықталады.

НВ = Р / F (2. 2)

Шар сегментінің ауданы

F = π ∙ D ∙ h, мм 2 (2. 3)

Мұнда, D - шариктің диаметрі, (мм) ;

h - ойықтың тереңдігі, (мм) .

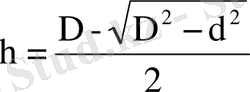

Ойықтың тереңдігін өлшеу қиын болғандықтан, ойықтың диаметрі (d) мен шариктің диаметрі (D) арқылы ойықтың тереңдігі (h) есептеледі:

, (мм) (2. 4)

, (мм) (2. 4)

Сонымен

, (мм

2

) (2. 5)

, (мм

2

) (2. 5)

Бринелль әдісі бойынша қаттылықтың саны келесі өрнек арқылы анықталады:

, (кгс/мм

2

) н/мм

2

немесе МПа (2. 6)

, (кгс/мм

2

) н/мм

2

немесе МПа (2. 6)

Бринелль бойынша қаттылықты СИ бірлігіне ауыстыру үшін қаттылықтың кгс/мм 2 санын 9, 81-ге көбейту керек, демек HB=9, 81∙ HB (МПа) .

Тәжірибе жүзінде қаттылықты анықтауда 2. 6-өрнегі бойынша есептеу қолданылмайды, оның орнына әртүрлі диаметрлік шариктермен ойықтарға және жүктемелерге арналып құрастырылған кестені қолданады (А Қосымшасы, соңғы бетте) . Қолданатын шариктің диаметрлері 10мм; 5мм; 2, 5мм. Шариктің диаметрі мен жүктеменің салмағы үлгінің болжамдық қаттылығы мен қалыңдығына байланысты алынады. Егер өлшенетін металдың қалыңдығы:

6мм-ден асса, шариктің диаметрі, Д= 10мм:

3мм - 6мм болса, Д= 5мм:

3мм - ден төмен болса, Д= 2, 5мм:

Үлгіге түсетін күш (Р) келесі өрнекпен анықталады:

Р = к ∙Д 2 , (2. 7)

мұнда, к - металл табиғатына байланысты коэффициент, қара металдар үшін к = 30: түсті металдар үшін к = 10.

Үлгіге күштің түсу ұзақтығы (τ) үлгінің материалы мен қаттылықтың болжама мөлшеріне байланысты есептеледі. Қара металдар мен олардың қорытпалары үшін 10сек (НВ130-450), түсті металдар мен олардың қорытпалары үшін 60 сек (НВ8-35) .

2. 4. 1 Үлгіні сынаққа дайындау

Бринелль әдісімен қаттылықты өлшеу шарттары:

- қаттылығы HB450кгс/мм 2 (4500МПа) астам үлгілерді сынауға болмайды;

- үлгінің беті жазық және таза болу керек;

- ойықтың диаметрі 0, 2D ≤ d ≤ 0, 6D аралығында болу керек;

- үлгінің қалыңдығы ойықтың 10 есе қайталанатын қалыңдығынан кем болмау керек;

- көршілес ойықтардың центрлерінің арақашықтығы және ойықтың центрі мен үлгінің шетінің арақашықтығы 4d кем болмау керек.

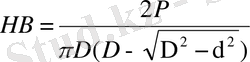

Сынақты жүргізу

Бринелль әдісімен қаттылық ТШ типті шарикті құралмен өлшенеді (2. 2-сурет) . Осылай өлшеу әдісін ұсынған швед инженері Юхан Август Бринелльдің (1849-1925) атымен аталады. Сынақтағы үлгіні қаттылықты өлшейтін құралдың үстеліне 1 қойып, маховик 2 арқылы ұштыққа 4 дейін көтеріп қатты қысу керек. Сол кезде үлгіге алдын ала 100 килограммға тең күш түседі. Негізгі күшті баспаны басып түсіреді. Жүктеменің 3 әсері уақыт релесімен реттеліп, шарик ұштығы есепті уақыт (10…60с) мөлшерінде батырылады, содан кейін қозғалтқыш білік кері қарай айналып, иінді қозғап жүктеменің әсерін тоқтатады. Қозғалтқыш автоматты түрде сөнгеннен кейін, үстелді төмен түсіріп, ойық түскен үлгіні алуға болады.

2. 2-сурет. Бринелль әдісі бойынша қаттылықты өлшеу аспабының

(ТШ типті) схемасы

Ойықтың диаметрін өлшеу

Ойықтың диаметрі МПБ-2 типті есептік микроскоппен (Бринелль лупасы) өлшенеді. МПБ-2 микроскопын шариктің диаметріне байланысты таңдайды. Ұштық ретінле алынатын шариктің диаметрі 10 немесе 5 болса бөлудің мөлшері 0, 05мм микроскобы (2. 3-суреті), ал шариктің диаметрі 2, 5 болса дәлдігі 0, 01мм-ге дейінгі арнаулы микроскоп қолданылады.

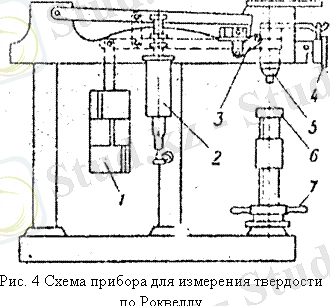

2. 1 Роквелл әдісімен қаттылықты (HRA, HRB, HRC) өлшеуҚаттылықты ұштықтың ену тереңдігіне байланысты анықтауды 1908 жылы веналық профессор Людвиг ұсынған, өлшеу машинасын 1914-1919 жылдары Коннектикут штатының тумалары Хью М Роквелл және Стэнли П Роквелл (туыстар емес) ойлап шығарған.

Роквелл әдісімен өлшенген қаттылық - индентордың ену тереңдігіне кері шартты шамамен есептеледі. Роквелл бойынша қаттылықты HRA, HRB, HRC әріптерімен белгілейді, өлшем бірлігі жоқ, бос сан. Қаттылықты өлшеу үшін ТК типті қаттылықты өлшеу құралы пайдаланылады.

Бұл әдісте индентор ретінде алмасты конус, шынықтырылған болат шаригі немесе қатты қорытпадан (вольфрам карбиды) жасалған конус алынады. Бринелль әдісімен өлшеуден айырмашылығы қаттылықты анықтау ойықтың ауданы бойынша емес, тереңдігі арқылы есептеледі. Ойықтың тереңдігі ұштықты батыру процесі кезінде өлшенетіндіктен сынақты жүргізу жеңілірек. Жүктеме екі кезеңде біртіндеп түсіріледі (МСТ 9013-59) : алдымен бастапқы салмағы 10 кгс тең жүктеме (серпімділік деформацияның әсерін және әртүрлі кедір-бұдырлық ақауларды жою үшін), сонан соң негізгі салмақтағы жүктеме түсіріледі.

2. 4- сурет. Қаттылықты Роквелл әдісімен анықтау схемасы.

Үлгіні дайындау

Сынақтағы үлгінің беті ақаулардан тазартылып тегістеледі. Үлгінің қалыңдығы инденторден түсетін іздің тереңдігінен 10 есе артық болу керек. ТК типті конусты баспақпен аса қатты, морт сынғыш, болмаса серпімді металдар мен қорытпалардың қаттылығын өлшеуге болмайды.

Қаттылықты өлшеу шарттары

Өлшеу шарттары сынаққа түсетін үлгінің болжам қаттылығына байланысты 2. 2- кесте арқылы тағайындалады.

2. 2- кесте. Қаттылықты өлшеу шарттары

В

С

А

Шынықтырған болат шаригі

Алмас конусы

Алмас конусы

1000

1500

600

HRB

HRC

HRA

60-240

240-700

700-900

Роквелл әдісімен қаттылықты келесідей өлшеуге болады:

- алмас конусы, жалпы жүктеменің салмағы 150 кгс. Қаттылық С шкаласы бойынша өлшеніп HRC деп белгіленеді (мысалы, 65HRC) . Шынықтырылған болаттарды немесе беткі қабатының қалыңдығы 0, 5мм астам материалдарды өлшеу үшін жүргізіледі.

- алмас конусы, жалпы жүктеменің салмағы 60 кгс. Қаттылық А шкаласы бойынша өлшеніп HRА деп белгіленеді. Қаттылығы өте жоғары материалдарды және беткі қабаты жұқа (0, 3 . . . 0, 5 мм) материалдарды өлшеу үшін қолданылады.

- болат шаригі, жалпы жүктеменің салмағы 100 кгс. Қаттылық қызыл В шкаласы бойынша өлшеніп HRВ деп белгіленеді. Жұмсақ (жасытылған) болаттар және түсті қорытпалар үшін қолданылады.

Үстелге үлгінің дұрыс қойылуын (түсетін күштің параллель болуы, үлгінің тиянақтылығы) қатты қадағалау қажет. Конуспен өлшеу кездегі ойықтардың ара қашықтықтары 1, 5мм-ден, шарикпен өлшеу кезде - 4мм - ден кем болмау керек.

Сынақты жүргізу

Өлшейтін ТК типті құралдың үстеліне 6 сынаққа дайындалған үлгі қойылып, индентордың 5 ұшына жеткенге дейін үстелмен бірге көтеріледі. Индикатордың 4 кіші тілін қызыл нүктеге тақап, үлкен тілді оған параллель қойады. Сонан соң «С» шкаласындағы ноль құралдың астыңғы жағында орналасқан шеңбермен ұзын тілге жеткізіледі. Осы шарт орындалғанда алдын ала үлгіге салмағы 100Н тең жүктеме 1 әсер етеді. Негізгі күш құралдың баспағын басу арқылы түсіріледі. Өлшенетін үлгіге өлшеу шартына сәйкес салмағы 500, 900, 1400 ньютонға тең күш 4-6 секунд аралығында әсер етеді. Тілдің айналысы тоқтаған соң белгіленген шкала бойынша қаттылықты көрсететін шартты сан алынады.

2. 5-сурет. Роквелл әдісі бойынша қаттылықты өлшеу аспабының

(ТК типті) схемасы

2. 3 Қаттылықты анықтау

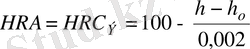

Қаттылықтың бірлігі ретінде индентордың материалға 0, 002 миллиметрге ену тереңдігі алынады. Бірақта Роквеллдің шартты қаттылығы (HR) көрсеткіштегі ену тереңдігін h көрсетпейді, олар келесідей анықталады:

конуспен өлшеудегі қара С және А шкалалары бойынша 100 - h,

болат шаригімен өлшеудегі қызыл В шкаласы бойынша 130 - h.

А и С шкалалары бойынша өлшенген қаттылықтың саны келесі өрнек арқылы есептеледі:

, (2. 7)

, (2. 7)

Мұнда,

HRC Э - эталонды қаттылық;

h O және h - Р 1 күшін алып тастағаннан кейінгі Р О күшінің сақталуы және Р мен Р О күшімен ұштықтың ену тереңдігі (2. 4 сурет) .

В шкаласы бойынша қаттылықтың саны келесі өрнек арқылы есептеледі

, (2. 8)

, (2. 8)

Осылай есептелген қаттылықтың саны аспаптың шкаласынан алынады.

Роквелл әдісімен өлшенген қаттылықтың Бринелль әдісімен өлшеудегідей өлшем бірлігі жоқ немесе физикалық мәнімен сипатталмайды, бірақта арнаулы аударма кестенің көмегімен олардың арасындағы қатынасын анықтауға болады (А Қосымшасы) .

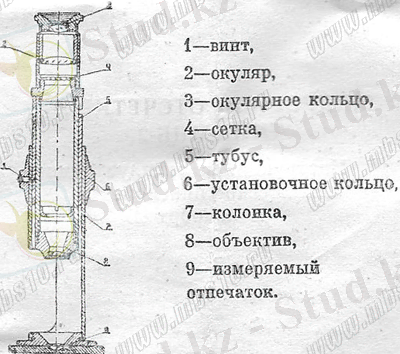

1-бұранда; 2- окуляр; 3- окулярдың шеңбері; 4- тор; 5- тубус; 6- бекітетін шеңбер; 7- колонка; 8- объектив; 9- өлшенетін ойық. б) - МПБ-2 микроскопының сырт көрінісі.

2. 3- суреті. МПБ-2 типті есептік микроскоптың схемасы

Ойықтың үстіне микроскоптың объективін түйістіріп, окулярдың шкаласындағы нольді ойықтың бір жақ шетіне тақап, ойықтың екінші шетінен есепті сан алынады. Өлшеу бір-біріне перпендикуляр бағытта, 0, 05мм дәлдікпен жүргізіледі. Қаттылықты анықтау үшін шыққан санның ортақ шамасын алу керек.

Қаттылықты анықтау

Ойықтың диаметрі бойынша аудару кестесі (А Қосымшасы) арқылы материалдың қаттылығы табылады.

Стандартты өлшеуде (D=10мм, P=3000кгс), Бринелль қаттылығы HB250 жазылады. Басқа жағдайда өлшенген қаттылықтың жазу белгісі келесідей: HB 5/250/30-200. Демек диаметрі 5мм шарикпі ұштық арқылы 250кгс жүктеменің әсерімен 30сек. ұстау арқылы анықталған материалдың қаттылығы 200кгс/мм 2 .

3.

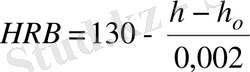

MET-HRC, МЕТ-HB, МЕТ-HV, МЕТ-HSD

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz