Металды кесу технологиясы: кесу әдістері, құрал жүзі және кесу кинематикасы

1 дәріс. Металды кесу туралы жалпы мәліметтер. Пәннің мақсаты мен мәселелері. Кесіп -өңдеудің технологиялық тәсілі. Кесу элементтері. Бүгінгі күні машиналардан жоғары техника-экономикалық және пайдалану сипаттамалары талап етіледі. Бұл үшін конструкторлар әрдайым технологияны кемелдендіруді, тетіктерді өңдеу мен машиналарды құрастыру сапасын жоғарылатуды, жаңа конструкциялық материалдар мен оларды өңдеудің алдыңғы қатардағы әдістерін қолдануы қажет.

Машина жасау саласының қарастыратын басты мәселелерінің бірі болып, машина тетіктері үшін дайындамаларды өңдеудің жаңа технологиялық әдістерін дайындауды ары қарай дамыту болып табылады. Машина тетіктерін жасаудың мәні, әртүрлі технологиялық тәсілдерді бірізділікпен пайдалана отырып, өңделетін дайындамаға берілген пішім мен өлшемдерді көрсетілген дәлдікпен беру. Берілген пішім мен өлшемдерді көрсетілген дәлдікпен берудің бір тәсілі болып дайындаманы механикалық кесіп өңдеу болып саналады.

Механикалық кесіп өңдеумен қатар, илемділік деформациясымен жоңқаны алмай, электрлік, химиялық, сәулелік, жарықтық, магнитті стриктерлік және басқа да энергия түрлерін пайдаланып өңдеу тәсілі кеңінен қолданылады. Кейбір жағдайларда машина тетіктерін жоғары сапамен өңдеуге аралас тәсілдерді қолданады. Технологиялық өңдеудің әдістерінің жіктелуі сұлба бойынша 1 суретте берілген.

Механикалық әдістер

Аралас әдістер

Физика химиялық әдістер

Бетті илемдеп өзгертіп өңдеу

Білдектік өңдеу

Слесарлық өңдеу

Тартажону

Таза өңдеу операциясы

Сүргілеп қашау

Жонғыш

Бұрғы лап-кеулейжону

Жону

Ажарлау

ДАЙЫНДАМАНЫ ӨҢДЕУДІҢ ТЕХНОЛОГИЯЛЫҚ ӘДІСТЕРІ

1 сурет. Өңдеудің технологиялық әдістерінің жіктелуі

Машина тетіктерін технологиялық өңдеу әдістерінің ішінде кесіп өңдеу, көптеген жылдарға машина тетіктері мен механизмдерін жоғары дәлдікпен дайындаудың негізгі тәсілі болып қалады. Металды кесіп өңдеу деп кесу құралымен, тетіктің қажетті геометриялық пішімі мен беттің кедір-бұдырына қол жеткізу үшін дайындама бетінен металл қабатын кесу процесін айтамыз. Кесіп өңдеу жоғары дәлдік пен өнімділікті қамтамасыз етеді.

Бірақ, кесу процесі өңделетін материалдардың физика-химиялық қасиеттеріне, кесу құралының сапасына, білдектің жағдайына, технологиялық жүйенің қаттылығына және т. с. с. байланысты аса күрделі құбылыстардан тұрады. Металды кесу процесіне илемділік және серпімділік деформациялары, күйреу, үйкеліс, жылудың шығуы және т. б. ілеседі. Кесу процесінің жоғары өнімділігі мен тиімділігін, сонымен қатар дұрыс және үнемді есептеуін, металл кескіш білдектерді, құралдар мен айлабұйымдарды құрастыру және пайдалануға қажетті, кесу процесіне ілеспе заңдылықтар мен құбылыстарды терең білу қажет.

2 сурет. Кесу жүйесіндегі геометриялық параметрлер

Пәнді зерделеу мақсаты - материалдарды кесу процесін басқарудағы машықтарға болашақ инженер-механиктерді дағдыландыру, жоңқаның пайда болу процесіне ілеспе физика-химиялық, механикалық және басқа құбылыстар жайында жалпы көріністі беру, өңдеу сапасына қойылатын талаптар мен шарттарға байланысты процестің функционалдық параметрлерінің өзгеруінің негізгі заңдылықтарымен таныстыру.

Пәнді зерделеудің мәселелері -түрлі өңдеу әдістерінің кесу режимдерін есептеуді үйрету, операцияларға кесу процесін және технологиялық процесті түгел тиімділеу, автоматтандырылған өндірістегі кесу процесі мен кесу құралының сенімділігін қамтамасыз ету.

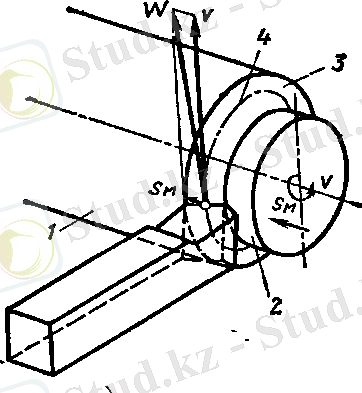

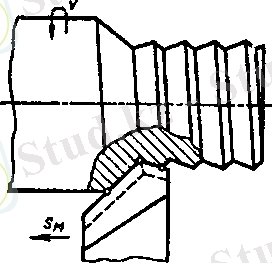

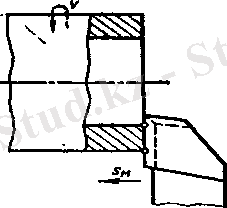

Кесудің кинематикалық элементтері мен сипаттамалары . Кесу құралы дайындамадан өңдеуге қалдырылған әдіпті (өңделетін бетте, берілген қасиеттерге қол жеткізу мақсатымен дайындама бетінен алынатын материал қабаты) алып тастау үшін, құрал мен дайындамаға нақты бағыттар мен жылдамдықты қозғалыстар жіберіледі. Құрал мен дайындамаға жеткізілетін қозғалыстың бұрыштық және сызықтық жылдамдықтары қатынасына байланысты, түрлі өңдеу әдістері пайда болады. Дайындама немесе құралға жеткізілетін қозғалыстың бірі - кесу қозғалысы, ал екіншісі - беріс қозғалысы.

Кесу қозғалысы деп, кесілетін қабаттың жоңқаға айналу процесін жүзеге асыруға қажетті қозғалысты айтамыз. Беріліс қозғалысы - металл қабатының бөлінуін бүкіл өңделетін бетке таратуға арналған, жылдамдығы кесу қозғалысының жылдамдығынан кем кесу құралы, немесе дайындаманың түзу үдемелі, немесе айналмалы қозғалысы.

Кесу қозғалысының (бас) ерекше белгісі, беріс қозғалысының жылдамдығынан едәуір басым. Бұл қозғалыстар 3 суретте көрсетілген. Суретте көрініп тұрғандай, бұл қозғалыстардың құралға немесе дайындамаға келгеніне қатысты және олардың жылдамдықтарының қатынасына байланысты өңдеудің екі түрін аламыз (а-токарлық; б-сургілеу) .

3- сурет. Кесу кезіндегі дайындамадағы қозғалыстар мен беттер

Кесудің негізгі қозғалысы

(D

) - кесу процесінде ең үлкен жылдамдықпен өтетін, дайындаманың немесе кесу құралының түзу сызықтық үдемелі немесе айналмалы қозғалысы. Бас қозғалыстың жылдамдығы (

) - кесу процесінде ең үлкен жылдамдықпен өтетін, дайындаманың немесе кесу құралының түзу сызықтық үдемелі немесе айналмалы қозғалысы. Бас қозғалыстың жылдамдығы (

м/мин,

м/мин,

м/с) - кесу жиегінің қарастырылып отырған нүктесінің немесе дайындаманың кесудің бас қозғалысындағы жылдамдығы.

м/с) - кесу жиегінің қарастырылып отырған нүктесінің немесе дайындаманың кесудің бас қозғалысындағы жылдамдығы.

4 сурет. Еркін кесудегі кесілім

Беріс қозғалысының жылдамдығы

(беріс жылдамдығы) - кесу жиегінің қарастырылып отырған нүктесінің беріс қозғалысындағы жылдамдығы (D

) .

Беріс

(S) - кесу жиегінің қарастырылып отырған нүктесінің немесе дайындаманың осы нүктенің траекториясымен бойлай өткен арақашықтықтың, сәйкес цикл санына немесе кесу кезіндегі басқа қозғалыстың циклының анықталған үлесіне қатынасы.

Қозғалыстың циклы

деп кесу құралы немесе дайындаманың толық айналымын, жүрісін немесе қосарланған жүрісін айтамыз.

Цикл үлесі

деп кесу құралының тістерінің бұрыштық адымына сәйкес айналым бөлігін түсінеміз. Қайтара-үдемелі қозғалыс кезіндегі бір жақты қозғалысты

жүріс

дейміз. Беріс белгіленуі мен өлшемі: S

) .

Беріс

(S) - кесу жиегінің қарастырылып отырған нүктесінің немесе дайындаманың осы нүктенің траекториясымен бойлай өткен арақашықтықтың, сәйкес цикл санына немесе кесу кезіндегі басқа қозғалыстың циклының анықталған үлесіне қатынасы.

Қозғалыстың циклы

деп кесу құралы немесе дайындаманың толық айналымын, жүрісін немесе қосарланған жүрісін айтамыз.

Цикл үлесі

деп кесу құралының тістерінің бұрыштық адымына сәйкес айналым бөлігін түсінеміз. Қайтара-үдемелі қозғалыс кезіндегі бір жақты қозғалысты

жүріс

дейміз. Беріс белгіленуі мен өлшемі: S

- мм/об. ; S

- мм/об. ; S

- мм/зуб. ; S

- мм/зуб. ; S

- мм/ход. ; S

- мм/ход. ; S

- мм/2ход. ; S - мм/мин. Кесудің принциптік сұлбасында кесудің негізгі қозғалысы мен беріліс қозғалысынан басқа жанама қозғалыс, нәтижелі қозғалыс және кесу жолы да көрсетіледі.

- мм/2ход. ; S - мм/мин. Кесудің принциптік сұлбасында кесудің негізгі қозғалысы мен беріліс қозғалысынан басқа жанама қозғалыс, нәтижелі қозғалыс және кесу жолы да көрсетіледі.

Жанама қозғалыс

(D

) - жылдамдығы кесудің негізгі қозғалысының жылдамдығынан кем, кесу жиегінің дайындамамен түйісетін бөлімдерін алмастыруға арналған, кесу жиегіне жанамалай бағытталған, кесу құралының түзу сызықтық үдемелі немесе айналмалы қозғалысы. Жанама қозғалыстың жылдамдығы - кесу жиегінің қарастырылып отырған нүктесінің жылдамдығы немесе дайындаманың жанама қозғалысындағы жылдамдығы.

) - жылдамдығы кесудің негізгі қозғалысының жылдамдығынан кем, кесу жиегінің дайындамамен түйісетін бөлімдерін алмастыруға арналған, кесу жиегіне жанамалай бағытталған, кесу құралының түзу сызықтық үдемелі немесе айналмалы қозғалысы. Жанама қозғалыстың жылдамдығы - кесу жиегінің қарастырылып отырған нүктесінің жылдамдығы немесе дайындаманың жанама қозғалысындағы жылдамдығы.

Кесудің нәтижелі қозғалысы

(D

) - кесудің негізгі қозғалысы, беріліс қозғалысы және жанама қозғалыстары кіретін, кесу құралының дайындамаға қатысты қозғалыс жиынтығы. Нәтижелі қозғалыс жылдамдығы (

) - кесудің негізгі қозғалысы, беріліс қозғалысы және жанама қозғалыстары кіретін, кесу құралының дайындамаға қатысты қозғалыс жиынтығы. Нәтижелі қозғалыс жылдамдығы (

) -нәтижелі қозғалыстағы кесу жиегінің қарастырылып отырған нүктесінің жылдамдығы.

) -нәтижелі қозғалыстағы кесу жиегінің қарастырылып отырған нүктесінің жылдамдығы.

Кесу жолы (l) - кесу жиегінің қарастырылып отырған нүктесінің дайындамамен түйіскен кезде, қарастырылып отырған уақыт аралығындағы, кесудің нәтижелі қозғалысында осы нүктенің траекториясын бойлай өлшеген арақашықтық жиынтығы.

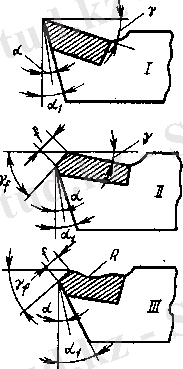

Кесу түрлері . Жұмысқа қатысушы жүздердің санына, алынған қабат кесу жиегінің бойымен қалай ағуына байланысты кесу түрлері еркін, еріксіз және ротациялық(айналу) деп бөлінеді. Кесудің бұл түрлері 5 суретте көрсетілген.

а) б) в)

2 дәріс . Құрал жүзі мен кесіп алынатын қабаттың геометриялық және конструкциялық параметрлері. Координаталық жазықтықтар мен координаталық жазықтықтар жүйесі. Кесу құралдарын жасау технологиясында қолданылатын, қайрау тәсілдерінде, бет пен құрал жүзін тексеруде, сонымен қатар құралды пайдаланғанда анықтаған геометриялық параметрлерді, тікбұрышты үшжаққа қатынасты бағыттау тиімдірек.

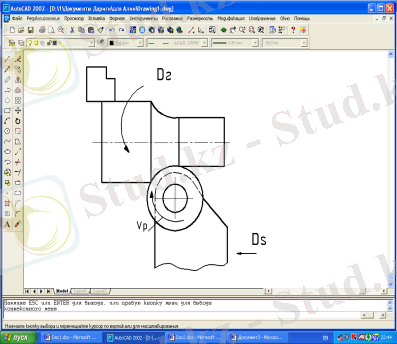

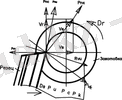

Құралдың геометриялық параметрлерін (бұрыштарын) анықтауда, тікбұрышты үшжақ құрайтын бірнеше координаталық жазықтықтар мен координаталық жазықтықтар жүйесін ажыратады. Қандай координаталық жазықтықтар жүйесін қолдану керектігі кесу құралын қалай - геометриялық дене ретінде немесе еңбек құралы ретінде қарастыруға байланысты анықталады (6 сур. ) . Бұл жерде D

- негізгі кесу қозғалысы; D

- негізгі кесу қозғалысы; D

- беріліс қозғалысы; P

- беріліс қозғалысы; P

- құралдық негізгі жазықтық; P

- құралдық негізгі жазықтық; P

- статикалық негізгі жазықтық; P

- статикалық негізгі жазықтық; P

- кинематикалық негізгі жазықтық; P

- кинематикалық негізгі жазықтық; P

, P

, P

, P

, P

- құралдық, статикалық, кинематикалық кесу жазықтығы; P

- құралдық, статикалық, кинематикалық кесу жазықтығы; P

, P

, P

, P

, P

- құралдық, статикалық, кинематикалық негізгі қиюшы жазықтықтары.

- құралдық, статикалық, кинематикалық негізгі қиюшы жазықтықтары.

6 сурет. Координаталық жазықтықтар жүйесі

Құралды жасауда және параметрлерін тексеруде құралдық координаталар жүйесін қолданамыз.

Құралдық координаталар жүйесі - басы жүздің төбесінде, база ретінде алынған кесу құралының геометриялық элементтеріне қатысты бағытталғын тікбұрышты координаталар жүйесі.

Статикалық координаталар жүйесі - басы кесу жиегінің қарастырып отырған нүктесінде, негізгі кесу қозғалысының жылдамдығының бағытына қатысты бағытталған тікбұрышты координаталар жүйесі. Статикалық координаталар жүйесі кесу процесіндегі жүздің бұрышын жуықтап есептеу үшін және осы бұрыштардың құралды білдекке орнықтырған соң болатын өзгерістерін есепке алу үшін қолданылады.

Кинематикалық координаталар жүйесі - басы кесу жиегінің қарастырып отырған нүктесінде, кесудің нәтижелегіш қозғалысының жылдамдығының бағытына қатысты бағытталған тікбұрышты координаталар жүйесі.

Негізгі жазықтық

(P

) - кесу жиегінің қарастырып отырған нүктесі арқылы, осы нүктедегі негізгі немесе нәтижелегіш кесу қозғалысының жылдамдығы бағытына перпендикуляр координаталық жазықтық. Құралдық координаталар жүйесінде кесудің негізгі қозғалысының бағыты: қимасы тікбұрышты жону және сүргілеу кескіштерде конструкторлық орнықтыру базасына перпендикуляр; қашау кескіштерде - базаға параллель; ості құралдар мен жонғыштарда - құралдың айналма қозғалысы траекториясына жанама; тартажонғыш пен тісқашауыш - оське параллель алынады. Негізгі жазықтықтарды құралдық (P

) - кесу жиегінің қарастырып отырған нүктесі арқылы, осы нүктедегі негізгі немесе нәтижелегіш кесу қозғалысының жылдамдығы бағытына перпендикуляр координаталық жазықтық. Құралдық координаталар жүйесінде кесудің негізгі қозғалысының бағыты: қимасы тікбұрышты жону және сүргілеу кескіштерде конструкторлық орнықтыру базасына перпендикуляр; қашау кескіштерде - базаға параллель; ості құралдар мен жонғыштарда - құралдың айналма қозғалысы траекториясына жанама; тартажонғыш пен тісқашауыш - оське параллель алынады. Негізгі жазықтықтарды құралдық (P

), статикалық (P

), статикалық (P

), кинематикалық (P

), кинематикалық (P

) деп ажыратамыз. Бұл негізгі жазықтықтар - сәйкес координаталар жүйелерінің негізгі жазықтықтары.

) деп ажыратамыз. Бұл негізгі жазықтықтар - сәйкес координаталар жүйелерінің негізгі жазықтықтары.

Кесу жазықтығы

(P

) - қарастырылып отырған нүктеде кесу жиегіне жанама және негізгі жазықтыққа перпендикуляр координаталық жазықтық. Әрбір координата жүйесінде сәйкес негізгі қиюшы жазықтықтыр болады, атап айтқанда P

) - қарастырылып отырған нүктеде кесу жиегіне жанама және негізгі жазықтыққа перпендикуляр координаталық жазықтық. Әрбір координата жүйесінде сәйкес негізгі қиюшы жазықтықтыр болады, атап айтқанда P

, P

, P

, P

, P

.

.

Негізгі қиюшы жазықтық

(P

) - негізгі жазықтық пен кесу жазықтығының қиылысу сызығына перпендикуляр координаталық жазықтық. Әрбір координата жүйесінде сәйкес негізгі қиюшы жазықтықтыр болады, атап айтқанда P

) - негізгі жазықтық пен кесу жазықтығының қиылысу сызығына перпендикуляр координаталық жазықтық. Әрбір координата жүйесінде сәйкес негізгі қиюшы жазықтықтыр болады, атап айтқанда P

, P

, P

, P

, P

.

.

Нормальды қиюшы жазықтық

(P

) - қарастырылып отырған нүктеде кесу жиегіне перпендикуляр жазықтық.

) - қарастырылып отырған нүктеде кесу жиегіне перпендикуляр жазықтық.

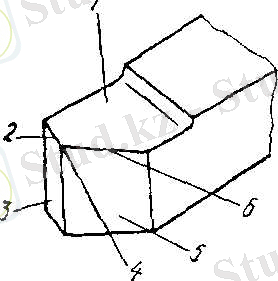

Жүздің элементтері . Барлық кесу құралдарының, өңдеуге қалдырылған әдіпті кесу процесін жүзеге асыру үшін, қосылатын бөліктері (жүз) болады. Кесу құралы дайындамадан металл қабатын кесіп алып тастау үшін, оның жүзі анықталған жазықтықтармен кескінделуі керек. Осы жазықтықтар мен геометриялық параметрлерді ең көп тараған құрал - токарлық өтім кескішті мысал ретінде қарастырайық, 7 сурет.

Жүздің алдыңғы беті (1) - кесу процесінде кесілетін қабат пен жоңқамен түйісетін құрал жүзінің беті. Жүздің артқы беті (3, 5) - кесу процесінде дайындама бетімен түйісетін құрал жүзінің беті. Кесу жиегі (2, 6) - жүздің алдыңғы және артқы беттерінің қиылысуымен жасалған құрал жүзінің жиегі. Негізгі кесу жиегі (6) - кесілетін қабаттың үлкен жағын құратын кесу жиегінің бөлігі. Көмекші кесу жиегі (2) - кесілетін қабаттың кіші жағын құратын кесу жиегінің бөлігі. Негізгі артқы бет (5) - негізгі кесу жиегіне жабысатын құрал жүзінің артқы беті. Көмекші артқы бет (3) - көмекші кесу жиегіне жабысатын құрал жүзінің артқы беті. Жүздің төбесі (4) - негізгі және көмекші кесу жиектерінің қиылысқан жеріндегі кесу жиегінің бөлігі. Кесу жиегінің дөңгелектену радиусы (ρ) - нормальды қиюшы жазықтықпен қиылған, кесу жиегінің қисықтық радиусы.

а) кескіш элементтері б) кесілетін қабаттың бұрыштары мен параметрлері

7 сурет. Кескіш пен кесілетін қабаттың беттері мен геометриялық параметрлері

Геометриялық параметрлер

(бұрыштар) . Құралдың геометриялық параметрлерін барлық координаталық жазықтықтар жүйесінде қарастырады. Біз геометриялық параметрлерді координаталық жазықтықтар жүйесіне қарамай қарастырып, анықтама береміз. Алдыңғы бұрыш (

) - жүздің алдыңғы беті мен негізгі жазықтық арасындағы қиюшы жазықтықтағы бұрыш. Әртүрлі факторлар әсеріне қатысты алдыңғы бұрыш мәні оң, теріс және нөлге тең болады. Алдыңғы бұрыш (

) - жүздің алдыңғы беті мен негізгі жазықтық арасындағы қиюшы жазықтықтағы бұрыш. Әртүрлі факторлар әсеріне қатысты алдыңғы бұрыш мәні оң, теріс және нөлге тең болады. Алдыңғы бұрыш (

) - жүздің артқы беті мен кесу жазықтығы арасындағы қиюшы жазықтықтағы бұрыш. Өңдеу жағдайына қарай артқы бұрыш мәні көбіне 6 . . . 12° тең болады. Үшкірлену бұрышы (

) - жүздің артқы беті мен кесу жазықтығы арасындағы қиюшы жазықтықтағы бұрыш. Өңдеу жағдайына қарай артқы бұрыш мәні көбіне 6 . . . 12° тең болады. Үшкірлену бұрышы (

) - жүздің артқы және алдыңғы беттерінің арасындағы қиюшы жазықтықтағы бұрыш. Негізгі кесуші жиектің көлбеу бұрышы (

) - жүздің артқы және алдыңғы беттерінің арасындағы қиюшы жазықтықтағы бұрыш. Негізгі кесуші жиектің көлбеу бұрышы (

) - кесу жиегі мен негізгі жазықтық ортасындағы кесу жазықтығындағы бұрыш. Алдыңғы бұрыш (

) - кесу жиегі мен негізгі жазықтық ортасындағы кесу жазықтығындағы бұрыш. Алдыңғы бұрыш (

) сияқты, кесу жиегінің көлбеу бұрышының мәні оң, теріс және нольге тең болады және жоңқаның түсу бағытын анықтайды. Пландағы бұрыш (

) сияқты, кесу жиегінің көлбеу бұрышының мәні оң, теріс және нольге тең болады және жоңқаның түсу бағытын анықтайды. Пландағы бұрыш (

) - кесу және жұмыс жазықтықтары арасындағы негізгі жазықтықтағы бұрыш. Пландағы негізгі бұрыш (

) - кесу және жұмыс жазықтықтары арасындағы негізгі жазықтықтағы бұрыш. Пландағы негізгі бұрыш (

) және пландағы көмекші бұрыш (

) және пландағы көмекші бұрыш (

) болып бөлінеді. Бұл бұрыштар, кесуші жиектердің негізгі және жұмыс жазықтықтарындағы проекциялары арасындағы бұрыштар ретінде қарастырылады. Кескіш төбесіндегі бұрыш (

) болып бөлінеді. Бұл бұрыштар, кесуші жиектердің негізгі және жұмыс жазықтықтарындағы проекциялары арасындағы бұрыштар ретінде қарастырылады. Кескіш төбесіндегі бұрыш (

) - негізгі және көмекші кесу жиектерінің проекциялары арасындағы негізгі жазықтықтағы бұрыш.

) - негізгі және көмекші кесу жиектерінің проекциялары арасындағы негізгі жазықтықтағы бұрыш.

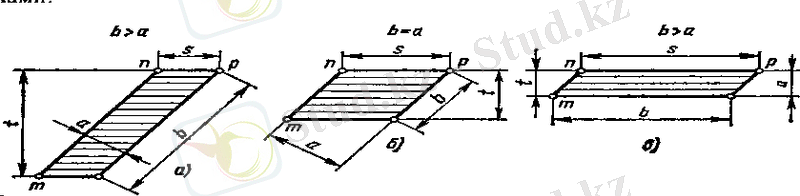

а) түзу б) теңбүйірлі в) кері

8 сурет. Кесілетін қабат пішімдері

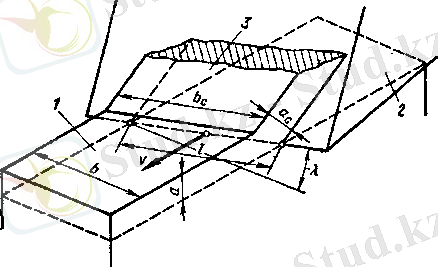

Кесілетін қабат параметрлері . Өңдеу кезінде құралдың кесуші жүзі дайындама бетінен нақты бір пішім мен өлшемдегі материал қабатын алып тастайды. 7 суретте токарлық өтім кескішімен өңдеудің қарапайым жағдайы кескінделген. Мұндай өңдеуде алынатын қабат, кесудің негізгі қозғалысы жылдамдығының векторына перпендикуляр жазықтықпен қақ жарылады. Дайындаманың бір айналымында кескіш I орыннан II орынға беріліс S шамасына жылжиды. Алынатын қабатты қию нәтижесінде биіктігі « a » және қалыңдығы «b» параллелограмм аламыз, осы өлшемдер алынатын қабат параметрлері болып келеді: « a » - алынатын қабаттың қалыңдығы, ал «b» - оның ені. Алынатын қабаттың қалыңдығы деп, дайындаманың бір айналымында кесу бетінің шектес қалпы арасындағы нормаль бойынша өлшенген қабат өлшемін айтамыз. Алынатын қабаттың ені деп, қабат қалыңдығына нормаль бағытында өлшенген қабат өлшемін айтамыз. « a » ені мен «b» қалыңдығын алынатын қабаттың физикалық өлшемдері деп айтамыз.

Алынатын қабаттың физикалық өлшемдері мен кесу режимдерінің элементтері (t, S) арасында геометриялық байланыс бар. Алынатын қабаттың ауданы f=

a

·b= S·t түрінде анықталады. Алынатын қабаттың және кесу режимдері элементтерінің арасындағы байланыс пландағы негізгі бұрыш

арқылы анықталады (5 сурет) .

арқылы анықталады (5 сурет) .

T = b · sin

және S =

және S =

S · t =

a

·

b

S · t =

a

·

b

3 дәріс . Кесу кинематикасы. Негізгі ережелер . Кинематика (kinematos -қозғалыс) - дене қозғалысын геометриялық жағынан ғана қарастыратын, механика тарауы. Қозғалысты шақыратын физикалық күштер мен себептерге тәуелсіз қозғалыстың суреттемесін береді.

Білдектер кинематикасы мен кесу кинематикасы, бір-бірімен байланыста болса да, теория жағынан да, қолданбалы тәжірибе жағынан да түбегейлі ұқсамайды. Білдектің кинематикалық сұлбасы, қозғалыс көзінен немесе білдектің басқадай бір органынан, әр түрлі органдарына қозғалысты беруге қатысатын, оның бөлек элементтері мен механизмдерінің өзара байланысының шартты кескінін көрсетеді. Білдек кинематикасында, білдек механизмдерінің өзара жұмыстарының кинематикалық құрылымдарының ғылыми негізі мен жұмыстары қарастырылады. Білдек механизмдерін икемдеу арқасында кесу құралы мен өңделетін дайындамаға Бас кесу қозғалысы мен беріліс қозғалысының, кесу жылдамдығы мен беріліс жылдамдығының, қажетті сандық қатынасы пен үйлесімділігін жеткізу. Білдек кинематикасы жұмыс және бос цикл кезінде құрал мен дайындамаға білдек механизмдерінің беретін қозғалысын қарастырады.

Білдек механизмдерімен құрал мен дайындамаға жеткізілетін қозғалыстарды, көбіне X, Y, Z осьтері бар, тік бұрышты координаттар жүйесінде қараймыз. Білдектер кинематикасы механизмдердің әр түрлі қозғалыстар үйлесімін қамтамасыз етеді. :

- Жұмыс және бос қозғалысы;

- Беріліс механизмінің өшіп тұрған кезіндегі кесу жылдамдығының қозғалысы;

- Жылдамдық механизмінің жай тұрған кезіндегі беріліс қозғалысы;

- Жылдамдық пен берілістің бір уақытта қозғалуы;

Осы аталған кинематикалық мүмкіндіктердің барлығы металкесуші білдектерді тиімді және әмбебап пайдалануға қажет.

Кесу кинематикасында кесудің принципті кинематикалық сұлбаларының жіктелуі, талдау мен жинақтаудың ғылыми негізі ретінде қаралады:

- Машина тетіктерінің пішімделуінің технологиялық тәсілдері,

- Металл кесу процесінде құрал жүзінің геометриялық параметрлерінің ауысуы(түрленуі, айналуы, өзгеруі) .

Кесу кинематикасы құрал жүзі дайындамамен түйіскен кезінен бастап жұмыс циклы аяқталған кезге дейін, кесу процесіндегі қозғалысты қарастырады. Кесу кезінде білдек механизмі бекітілген құрал мен дайындамаға түзусызықтық және айналмалы қозғалыс хабарлайды.

Білдектер кинематикасындағыдай, кесу кинематикасында дайындама мен құрал жүзінің қатынасты жылжуын, X, Y, Z осьтері бар, тік бұрышты координаттар жүйесінде қарастырамыз.

Нәтижелі кесу қозғалысы, бір уақытта іске келтірілетін бірнеше қозғалыстың жалғасы болып келеді: кесудің бас қозғалысы D

, жылдамдығы

, жылдамдығы

; көмекші қозғалыс D

; көмекші қозғалыс D

беріліс жылдамдығы

беріліс жылдамдығы

(S) және пішімқұраушы қозғалыс

(S) және пішімқұраушы қозғалыс

(қосымша қозғалыс) . Кесудің принципті кинематикалық сұлбалары көбіне екі қозғалыстың, негізгі және беріліс қозғалысының, үйлесімділігін қарастырады. Үш немесе оданда көп бір уақытта орындалатын қозғалыста, күрделі үйлесімділікте,, қосымша қозғалыс пішімқұрау түрін анықтайды, мысалы, тіс тәжін, домалату әдісімен жасау. Бір уақытта қимылдайтын бас, көмекші және қосымша қозғалыстар, бірігіп келгенде негізгі кесу жиегі нүктесінің, нәтижелі кесу қозғалысының дайындамаға қатысты жазықтықтық немесе кеңістіктік траекториясын анықтайды. Негізгі кесуші жиектің әр нүктесінің, нәтижелі қозғалысының өз траекториясы бар.

(қосымша қозғалыс) . Кесудің принципті кинематикалық сұлбалары көбіне екі қозғалыстың, негізгі және беріліс қозғалысының, үйлесімділігін қарастырады. Үш немесе оданда көп бір уақытта орындалатын қозғалыста, күрделі үйлесімділікте,, қосымша қозғалыс пішімқұрау түрін анықтайды, мысалы, тіс тәжін, домалату әдісімен жасау. Бір уақытта қимылдайтын бас, көмекші және қосымша қозғалыстар, бірігіп келгенде негізгі кесу жиегі нүктесінің, нәтижелі кесу қозғалысының дайындамаға қатысты жазықтықтық немесе кеңістіктік траекториясын анықтайды. Негізгі кесуші жиектің әр нүктесінің, нәтижелі қозғалысының өз траекториясы бар.

Кесу процесіне қатысқан, негізгі кесу жиегінің барлық нүктелерінің нәтижелі қозғалысы траекторияларының жиынтығымен дайындама бетінде кесу беті R пайда болады. Кесу жылдамдығының

, беріліс жылдамдығы

, беріліс жылдамдығы

мен қосымша пішімқұраушы қозғалысының

мен қосымша пішімқұраушы қозғалысының

векторлық қосындысы, нәтижелі кесу қозғалысы жылдамдығының векторын көрсетеді:

векторлық қосындысы, нәтижелі кесу қозғалысы жылдамдығының векторын көрсетеді:

=

=

+

+

+

+

Бұл жылдамдық әрқашан нәтижелі кесу қозғалысы траекториясына жанама сызығының бойымен бағытталған. Траектория беті деп, кесу жиегінің бір нүктесінің нәтижелі қозғалысының траекториясы жатқан бетті айтамыз.

Принципті кинематикалық кесу сұлбалары. Кесу кинематикасы, жұмыс циклы кезінде білдек механизмдері дайындама мен құрал жүзіне хабарлайтын бастапқы қозғалыстардың үйлесімділігін жіктейді. Бір уақытта жасалынатын қозғалыс сандары, сипаты мен бағыты жіктеу негізі болып келеді. Бастапқы қозғалыстардың үйлесімділігі принципті кинематикалық кесу сұлбаларының жүйесімен белгіленген. Нақты бір принципті кинематикалық кесу сұлбасының үйлесімді қозғалыстарының сандық қатынасы құралдың түрін, оның жұмыс жасау принципін және технологиялық тағайындалуын анықтайды.

Әр принципті сұлба шегінде, кесу кинематикасы үйлесімді қозғалыстардың жинақталған әрекеті нәтижесі ретінде қарастырады:

а) нәтижелі кесу қозғалысы жылдамдығының векторы - білдек механизмдері атқаратын, кесу, беріліс және пішімқұраушы қозғалыстарының жылдамдықтарының векторлық қосындысы;

б) нәтижелі кесу қозғалысы траекториясы мен осы траектория жатқан бет;

в) жаңа беттердің пішім құрауы - құрал жүзінің барлық нүктесінің нәтижелі кесу қозғалысы траекторияларының жиынтығы.

Кесу кинематикасы сонымен қатар құрал жүзінің кинематикалық, геометриялық параметрлерін де қарастырады. Бұл параметрлер нақты жағдайларды ескереді:

- кесу беті мен құрал жүзінің артқы бетінің өзара қатынасты ауысуы;

- алдыңғы бетпен жоңқа түсуінің бағыты,

- кесу процесінде құрал жүзінің барлық геометриялық параметрлерінің сандық мәндерінің өзгеруі.

Жіктеу реестірінде бірнеше жүз принципті кинематикалық кесу сұлбалары бар. Осының ішінен бірнеше қарапайым сұлбалардың, кесу процесіне қатысқанын қарастырайық:

1. бір түзу сызықты негізгі қозғалыс D

(сүргілеу) ;

2. екі түзу сызықты қозғалыс - негізгі қозғалыс D

және беріліс қозғалысы D

(көлбеу жазықтықты сүргілеу)

3. бір айналмалы негізгі қозғалыс D

және бір түзу сызықты беріліс қозғалысы D

;

4. екі айналмалы және бір түзу сызықты беріліс қозғалысы.

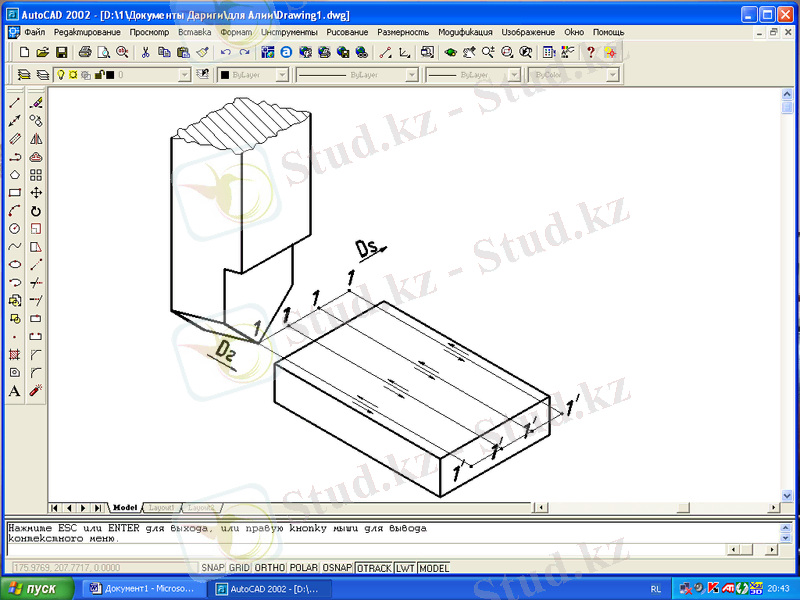

Принципті кинематикалық кесу сұлбалары 6 сур. көрсетілген, а- Х осі бойымен бағытталған, бір түзу сызықты қозғалыс; б- X және Z остері бойымен бағытталған, екі түзу сызықты қозғалыс; в - екі қозғалыс: Х осі бойымен бір түзу сызықты, екіншісі Х осін айналатын екі айналмалы қозғалыс; г) үш қозғалыс: Х осін айналатын екі айналмалы қозғалыс және Y осі бойымен бір түзу сызықты қозғалыс.

y

x

Dr

0

a)

z

x

x

y

Dr

0.

0

Dr

z

Ds

a)

z

y

x

Ds

Dr

Dsk

Dr

z

x

y

0

Ds

9 сурет. Принципті кинематикалық сұлбалар

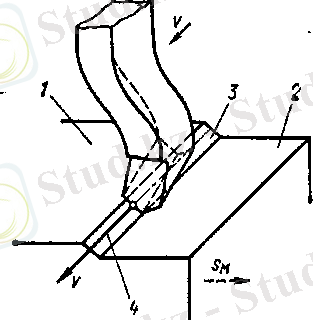

Бір түзу сызықты қозғалысты принципті кинематикалық сұлба бойынша кесу.

Кесу процесі кезінде бір түзу сызықты қозғалысты қарастыратын, принципті кинематикалық сұлба негізінде, сүргілеу жүреді. Түзу сызықты қозғалыс D

сандық жағынан кесу жылдамдығымен V көрсетіледі. Білдектің беріліс механизмі құралдың әдіпті кесу жұмыстары кезінде істемей тұрады. Беріліс қозғалысы шектес екіленген жүріс аралықтарында істейді. Әрбір екіленген жүріс 1 нүктеден 1' нүктесіне жұмыс бойынша ауысуы және 1' нүктесінен 1 нүктесіне қайта ауысуынан (10 сур. ) тұрады. Жұмыс жүрісінің 1-1' түзуі сүргілеуіш кескіштің негізгі кесу жиегінің 1 нүктесінің нәтижелі кесу қозғалысының траекториясы болып келеді. Нәтижелі кесу қозғалысының жылдамдығы кескіштің қозғалыс жылдамдығына V тең болады. Біз қарастырып отырған мысалда траектория жазықтығы болып, түзу сызықты 1-1' траекториясынан өтетін, жылдамдық V векторы жатқан жазықтық саналады.

сандық жағынан кесу жылдамдығымен V көрсетіледі. Білдектің беріліс механизмі құралдың әдіпті кесу жұмыстары кезінде істемей тұрады. Беріліс қозғалысы шектес екіленген жүріс аралықтарында істейді. Әрбір екіленген жүріс 1 нүктеден 1' нүктесіне жұмыс бойынша ауысуы және 1' нүктесінен 1 нүктесіне қайта ауысуынан (10 сур. ) тұрады. Жұмыс жүрісінің 1-1' түзуі сүргілеуіш кескіштің негізгі кесу жиегінің 1 нүктесінің нәтижелі кесу қозғалысының траекториясы болып келеді. Нәтижелі кесу қозғалысының жылдамдығы кескіштің қозғалыс жылдамдығына V тең болады. Біз қарастырып отырған мысалда траектория жазықтығы болып, түзу сызықты 1-1' траекториясынан өтетін, жылдамдық V векторы жатқан жазықтық саналады.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz